Предпосылки создания изобретения

Настоящее изобретение относится к устройству для обработки древесины или древесных материалов согласно ограничительной части пункта 1 формулы изобретения, при этом указанное устройство содержит, по меньшей мере, два обрабатывающих элемента, между которыми сырую древесину или древесные материалы обрабатывают в процессе сушки или прессования.

В предшествующем уровне техники известны устройства для обработки древесины и древесных материалов, в особенности лесоматериалов, в которых древесину высушивают посредством прессования и одновременного нагрева древесины. Сушку прессованием, как правило, выполняют с использованием пресса, расположенного в сушильной камере. Способ данного типа раскрыт в описании документа WO 94/26485. Другие устройства для сушки прессованием также известны, например, из описания документа FI 97961 В. Обрабатывающие элементы по предшествующему уровню техники, такие как раскрытые, например, в описании документа FI 97961 В, представляют собой поверхности, выполненные с возможностью перемещения друг относительно друга, на которых размещен лесоматериал. Число данных поверхностей для прессования может варьироваться в разных устройствах, и оно может составлять, например, 15-50. В данном описании указано, что эти поверхности образованы посредством перфорированных плит и опорных деталей, расположенных между ними. Один из недостатков решений по предшествующему уровню техники заключается в том, что влага, испаряющаяся из древесины, подвергаемой сушке, не может быть удалена достаточно хорошо и может попасть в воздушный (вентиляционный) канал между перфорированными плитами.

Цель настоящего изобретения состоит в разработке такого решения совершенно нового типа для обработки древесины и древесных материалов, которое позволяет избежать определенных недостатков предшествующего уровня техники. Дополнительная цель изобретения заключается в разработке решения, которое облегчает регулируемое удаление влаги из древесины, подлежащей сушке. Еще одна цель заключается в разработке решения, которое может быть гибким образом изменено в соответствии с типом или размерами древесного материала, подлежащего обработке.

Краткое описание изобретения

В основе изобретения лежит идея, в соответствии с которой поверхность обрабатывающих элементов выполнена с канавками, по которым испаряющаяся влага может выходить из древесного материала регулируемым образом во время процесса сушки или сушки прессованием, при этом указанные канавки образованы у места соединения между трубчатыми деталями, расположенными рядом друг с другом.

Устройство по изобретению отличается тем, что обрабатывающий элемент, по меньшей мере частично, состоит из множества трубчатых деталей, расположенных рядом друг с другом так, что канавка образована между, по меньшей мере, некоторыми из соседних трубчатых деталей.

Устройство по изобретению дополнительно отличается тем, что приведено в пунктах 2-11 формулы изобретения.

Решение по изобретению имеет многочисленные существенные преимущества. Образование канавок на поверхности обрабатывающих элементов создает возможность регулируемого удаления влаги из древесного материала в устройстве. За счет использования трубчатых деталей, расположенных рядом друг с другом в обрабатывающем элементе, получают конструкцию с канавками, образованными у мест соединения между трубчатыми деталями, которая может быть легко модифицирована в соответствии с потребностями. Форма и размеры поперечного сечения канавок могут быть легко изменены путем использования трубчатых деталей, имеющих различные профили. Посредством использования различных проставок между трубчатыми деталями можно регулировать площадь поперечного сечения канавки, образованной между трубчатыми деталями, и таким образом также регулировать поток пара. За счет использования трубчатых деталей канавки образуются без механической обработки, в результате чего облегчается изготовление обрабатывающих элементов. За счет использования трубчатых деталей образуются отдельные проточные каналы для теплоносителя и для влаги, удаляемой из древесного материала, если желательно. За счет использования поддающихся фиксации обрабатывающих элементов достигается предпочтительное решение, при котором древесный материал, подлежащий обработке, может удерживаться под действием сжимающих усилий даже во время стадии сушки.

Краткое описание фигур

В дальнейшем изобретение будет описано подробно со ссылкой на пример и приложенные чертежи, на которых

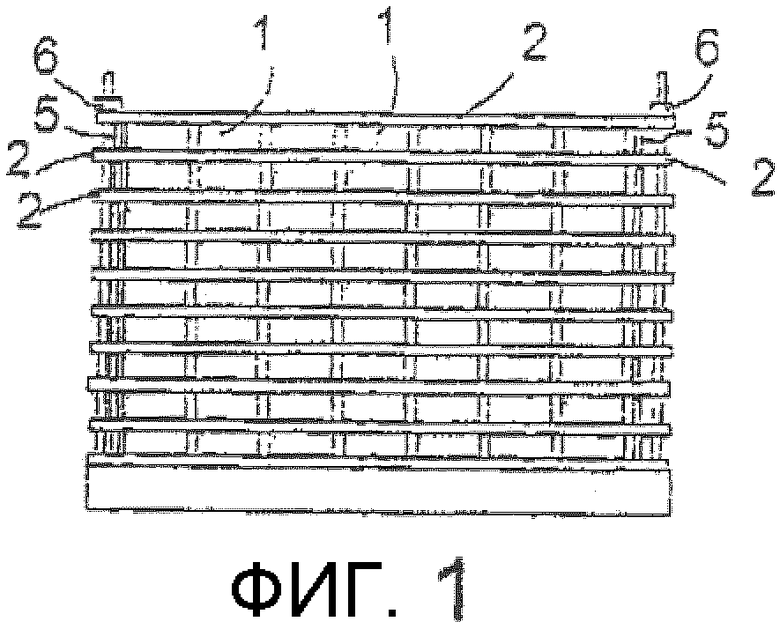

фиг.1 показывает устройство согласно изобретению в схематическом виде,

фиг.2 показывает вариант осуществления части устройства по изобретению в упрощенном виде,

фиг.3 показывает другой вариант осуществления части устройства по изобретению в упрощенном виде и

фиг.4 показывает еще один вариант осуществления части устройства по изобретению в упрощенном виде.

Подробное описание изобретения

Устройство по изобретению, предназначенное для обработки древесины или древесных материалов, содержит, по меньшей мере, два обрабатывающих элемента 2, между которыми сырую древесину или древесные материалы 1 обрабатывают в процессе сушки или прессования. По меньшей мере, некоторые из обрабатывающих элементов 2 были образованы из множества трубчатых деталей 7, расположенных рядом друг с другом, с канавкой 8, образованной между, по меньшей мере, некоторыми из соседних трубчатых деталей 7. На фиг.2-4 показаны поперечные сечения различных вариантов осуществления обрабатывающего элемента 2. В вариантах осуществления, проиллюстрированных на фиг.2-4, канавки 8 были образованы так, что они открыты по направлению к верхней и нижней поверхностям обрабатывающих элементов. В зависимости от варианта осуществления обрабатывающий элемент 2 может иметь канавки, открывающиеся только по направлению к его верхней или нижней стороне.

В соответствии с предпочтительным вариантом осуществления форма и размеры канавки 8 обрабатывающего элемента 2 зависят от формы соседних трубчатых деталей 7. В поперечном сечении соседних трубчатых деталей 7 части, по меньшей мере, одного участка, образующего стенку канавки 8, была придана криволинейная форма R. В вариантах осуществления, показанных на фиг.2-4, используются профильные трубки 7, в поперечном сечении которых угловые зоны имеют криволинейную форму R. Все угловые зоны каждой трубки на фиг.2-4 имеют один и тот же радиус кривизны R. Кроме того, существует возможность использования трубчатых деталей, которые выполнены с поперечным сечением, например, круглой, овальной и т.д. формы, и в этом случае поперечное сечение может не иметь вообще никаких прямолинейных участков.

В соответствии со вторым предпочтительным вариантом осуществления проставка 12 предусмотрена между, по меньшей мере, некоторыми из трубчатых деталей 7, расположенных рядом друг с другом. Ширину и/или глубину канавки 8 между соседними трубками 7 можно изменять посредством проставки 12.

В соответствии с одним вариантом осуществления соседние трубчатые детали 7 прикреплены друг к другу посредством сварки или склеивания, или пайки мягким припоем, или посредством способа с использованием оборудования. В вариантах осуществления, проиллюстрированных на фиг.2 и 3, соседние трубчатые детали прикреплены друг к другу с помощью сварных швов 9.

В соответствии с другим вариантом осуществления соседние трубчатые детали 7 прикреплены друг к другу посредством крепежных приспособлений 13. Крепежные приспособления, как правило, могут состоять, например, из винтов, комбинаций из винта и гайки или других применимых крепежных приспособлений, которые могут быть отсоединены в случае необходимости. В варианте осуществления, представленном на фиг.4, соседние трубчатые детали соединены друг с другом с помощью винтового (резьбового) соединения, которое показано на фигуре упрощенно пунктирной линией. Как показано на фигуре, проставка 12 в данном варианте осуществления остается между трубчатыми деталями и винт 13 предпочтительно проходит через проставку 12. Посредством использования различных проставок 12 можно влиять на ширину и глубину канавки 8, остающейся между трубками 7. Альтернативно существует возможность использования регулируемой проставки.

В соответствии с предпочтительным вариантом осуществления поверхностный слой 10, содержащий отверстия, предусмотрен между трубчатыми деталями 7 обрабатывающих элементов 2 и древесными материалами 1, подлежащими обработке. Таким образом, влага, выделившаяся из древесины, может проходить через отверстия в канавку 8, по которой влага может проходить дальше.

Теплота и теплоноситель, необходимые в процессе обработки, таком как процесс сушки и/или прессования, могут быть переданы ("перемещены") в обрабатывающие элементы 2 через внутреннее пространство 11 трубчатых деталей 7. Подводимая теплота и, с другой стороны, удаляемая влага могут передаваться (перемещаться) в обрабатывающих элементах по каналам, отдельным друг от друга. В соответствии с одним вариантом осуществления, по меньшей мере, некоторые из трубчатых деталей 7 выполнены с отверстиями 14, образованными в стенке трубчатой детали, что создает возможность прохода теплоносителя или какой-либо другой среды из внутреннего пространства 11 к наружной стороне трубчатых деталей 7.

Устройство, как правило, содержит некоторое количество обрабатывающих элементов 2, которые могут быть расположены один над другим, при этом древесина или древесные материалы, подлежащие обработке, размещены между каждыми двумя расположенными друг над другом обрабатывающими элементами 2 во время процесса сушки и/или прессования. Обрабатывающие элементы 2 предпочтительно могут быть зафиксированы друг относительно друга посредством фиксирующих устройств 6.

Древесину или древесные материалы, такие как лесоматериал 1, сначала перемещают на станцию сборки пакета (не показанную на фигурах). На станции сборки пакета лесоматериал 1 плотно размещают в пространствах между обрабатывающими элементами 2. Лесоматериал, плотно размещенный таким образом, образует пакет.

Комбинацию, состоящую из наложенных один поверх другого обрабатывающих элементов 2 и лесоматериала 1, размещенного в пространствах между обрабатывающими элементами 2, перемещают в камеру прессования, в которой данную комбинацию подвергают прессованию посредством элементов для прессования так, что лесоматериал 1 сдавливается между обрабатывающими элементами 2. Нажимную плиту из элементов для прессования, как правило, перемещают посредством, по меньшей мере, одной комбинации из цилиндра и поршня. В типичном случае элементы для прессования при прессовании воздействуют на верхнюю поверхность обрабатывающего элемента 2, при этом лесоматериал, подлежащий обработке, сдавливается в результате этого между обрабатывающими элементами. Самый нижний из обрабатывающих элементов 2 может быть установлен, например, на основании, по существу неподвижном в направлении прессования.

В камере прессования комбинация из древесины или древесных материалов 1 сдавливается до тех пор, пока не будут достигнуты упоры 5, определяющие высоту пространств для прессования, и, таким образом, желательная комбинация из древесины или древесных материалов будет получена, и несвязанная вода будет выдавлена из древесины в количестве, которое может доходить до 50% от общего содержания воды. Как правило, приблизительно 20-50% от содержания воды удаляется посредством сжатия. Используемое давление сжатия зависит от вида обрабатываемой древесины и от толщины лесоматериала, при этом оно, как правило, составляет 5-20 кПа/см2. Во время стадии прессования древесина также может быть нагрета, при этом в данном случае, в зависимости от свойств обрабатываемых древесных пород, древесный материал размягчается и вода удаляется более быстро. Задача во время стадии прессования состоит в том, чтобы поддерживать температуру обработки ниже температуры кипения воды. Во время стадии прессования температура может быть повышена, например, на 40-80°С. По мере размягчения древесины прессование выполняется легче и при желании может быть использовано более низкое давление сжатия. За счет поддержания температуры на уровне ниже температуры кипения воды обеспечивается экономия энергии нагрева. Следует отметить, что древесный материал, подвергаемый обработке, также нагревается вследствие сжатия. Повышение температуры вследствие сжатия варьируется в зависимости от древесных пород или качества древесины и т.д. В некоторых древесных породах значительное повышение температуры имеет место в результате прессования и поэтому может не потребоваться вообще никакой дополнительной теплоты или только очень небольшое количество дополнительной теплоты может потребоваться во время стадии прессования. Прессование может быть выполнено желательным образом при использовании равномерного и постоянного давления или также, например, при варьировании давления сжатия, что вызывает выравнивание влажности в обрабатываемом древесном материале. Как правило, древесный материал, подлежащий обработке, достигает влагосодержания, составляющего 16-20%, после стадии прессования.

Во время прессования вода удаляется через канавки, образованные в обрабатывающих элементах 2. Канавки могут иметь разные размеры и формы, и их число может варьироваться в зависимости от варианта осуществления. В одном варианте осуществления обрабатывающие элементы 2 выполнены с каналами 11, предназначенными, например, для перемещения теплоносителя по ним. Теплоноситель может представлять собой, например, нагретый воздух и/или водяной пар, полученный со стадии сушки.

Комбинацию из обрабатывающих элементов 2 и древесины или древесных материалов фиксируют так, чтобы древесина или древесные материалы, размещенные в пространствах для прессования, оставались под действием сжимающих сил между обрабатывающими элементами 2. В зафиксированном положении обрабатывающие элементы 2, как правило, смещены к определяющим толщину упорам 5. Фиг.1 показывает схематическое изображение комбинации из обрабатывающих элементов и лесоматериала, используемых в способе согласно изобретению, в зафиксированном положении. Обрабатывающие элементы зафиксированы на месте посредством фиксирующих устройств 6, что создает возможность перемещения комбинации из обрабатывающих элементов и лесоматериала в сушильную камеру. Фиксирующие устройства 6, как правило, представляют собой механические фиксирующие устройства.

Как только заданный результат сушки будет достигнут, пакет перемещают из сушильной камеры в камеру охлаждения. В камере охлаждения древесный материал медленно охлаждается в соответствии с заданной программой.

Устройство по изобретению может быть использовано в процессе сушки лесоматериала и при желании оно также может быть использовано при производстве пропитанной смолой прессованной древесины.

Для специалиста в данной области техники очевидно, что изобретение не ограничено вариантами осуществления, описанными выше, но оно может варьироваться в пределах объема притязаний формулы изобретения, представленной ниже. Признаки (элементы), которые, возможно, были представлены вместе с другими признаками в описании, также могут быть использованы отдельно друг от друга в случае необходимости.

Изобретение относится к устройствам для обработки древесины или древесных материалов. Устройство содержит, по меньшей мере, два обрабатывающих элемента, между которыми сырую древесину или древесные материалы обрабатывают в процессе сушки или прессования. Обрабатывающий элемент, по меньшей мере частично, состоит из множества трубчатых деталей, расположенных рядом друг с другом, с канавкой, образованной между, по меньшей мере, некоторыми из соседних трубчатых деталей. Изобретение повышает качество сушки и прессования древесины. 10 з.п. ф-лы, 4 ил.

1. Устройство для обработки древесины или древесных материалов, содержащее, по меньшей мере, два обрабатывающих элемента, между которыми сырую древесину или древесные материалы обрабатывают в процессе сушки или прессования, отличающееся тем, что обрабатывающий элемент (2), по меньшей мере, частично состоит из множества трубчатых деталей (7), расположенных рядом друг с другом, с канавкой (8), образованной между, по меньшей мере, некоторыми из соседних трубчатых деталей.

2. Устройство по п.1, отличающееся тем, что форма и размеры канавки (8) зависят от формы соседних трубчатых деталей (7).

3. Устройство по п.1 или 2, отличающееся тем, что в поперечном сечении одной из соседних трубчатых деталей (7), по меньшей мере, часть участка, обращенного к канавке (8), имеет криволинейную форму (R).

4. Устройство по п.1, отличающееся тем, что проставка (12) предусмотрена между трубчатыми деталями (7), расположенными рядом друг с другом.

5. Устройство по п.1, отличающееся тем, что ширина и/или глубина канавки между соседними трубчатыми деталями (7) могут быть изменены посредством проставки (12).

6. Устройство по п.1, отличающееся тем, что оно содержит множество обрабатывающих элементов (2), которые расположены один над другим, при этом древесину или древесные материалы (1), подлежащие обработке, размещают между каждыми двумя расположенными друг над другом обрабатывающими элементами (2).

7. Устройство по п.1, отличающееся тем, что обрабатывающие элементы (2) зафиксированы относительно друг друга посредством фиксирующих устройств (6).

8. Устройство по п.1, отличающееся тем, что поверхностный слой (10), содержащий отверстия, предусмотрен между трубчатыми деталями (7) обрабатывающих элементов (2) и древесными материалами (1), подлежащими обработке.

9. Устройство по п.1, отличающееся тем, что соседние трубчатые детали (7) прикреплены друг к другу посредством сварки или склеивания.

10. Устройство по п.1, отличающееся тем, что соседние трубчатые детали (7) прикреплены друг к другу посредством крепежных приспособлений (13).

11. Устройство по п.1, отличающееся тем, что, по меньшей мере, некоторые из трубчатых деталей (7) выполнены с отверстиями (14), образованными в стенке трубчатой детали.

| Нагревательная плита пресса | 1981 |

|

SU960047A1 |

| Нагревательная плита пресса | 1976 |

|

SU631357A1 |

| Нагревательная плита этажногопРЕССА | 1979 |

|

SU810530A1 |

| НАЖИМНАЯ ПЛИТА ДВУХЛЕНТОЧНОГО ИЛИ ОДНО- ИЛИ МНОГОЭТАЖНОГО ПРЕССА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2008225C1 |

| US 4003687 A, 18.01.1977 | |||

| US 3482510 A, 09.12.1969. | |||

Авторы

Даты

2009-06-10—Публикация

2004-11-18—Подача