Область техники

Настоящее изобретение относится к способу обработки по меньшей мере одной деревянной детали путем изостатического повышения давления, причем деталь помещают в подушку из рабочей среды, в которой повышают давление и которая таким образом передает давление на деревянную деталь.

Такой способ очень подходит для сушки древесины с высоким содержанием влаги и в особенности для сушки с последующей пропиткой таких видов древесины, которые с трудом поддаются пропитке, например ели.

Предшествующий уровень техники и существующие проблемы

Известно, что свойства изделий из древесины можно изменять при обработке давлением. Такая обработка применяется, например, для сжатия и упрочнения древесины. В этом отношении особенно хорошие результаты были получены при обработке деревянных деталей путем изостатического повышения давления. В известном способе обрабатываемые деревянные детали, окруженные рабочей средой, помещают в камеру повышенного давления. Рабочая среда состоит из специально подобранных резиновых элементов, выполненных, например в виде шариков, удлиненных полосок или кубиков. Эта рабочая среда отделена в камере повышенного давления от рабочей жидкости, например смазочного масла, упругой мембраной. Путем повышения давления в рабочей жидкости посредством гидравлического насоса рабочее давление передается рабочей среде, окружающей и равномерно сжимающей деревянные детали. В результате этого обеспечено постоянное сжатие и упрочнение этих деталей.

Недостатком известного способа является то, что содержание жидкости и влаги, присутствующих в деревянных элементах перед их обработкой давлением, должно быть уменьшено до уровня, приемлемого для выполнения такой обработки. Это требование вызвано тем, что при повышении давления несжимаемая жидкость остается в деревянной детали, в результате чего сжатие этих деталей невозможно. Поэтому обработка давлением свежеспиленных лесоматериалов или других изделий из древесины с высокой степенью содержания влаги также невозможна.

Еще одна проблема, тесно связанная с известным способом, состоит в невозможности применения обработки давлением непосредственно для сушки деревянных деталей. До настоящего времени для уменьшения степени содержания влаги в изделиях из древесины приходилось использовать традиционные способы, основанные на нагревании и/или воздушной сушке с помощью вентиляторов. Однако эти способы связаны с довольно существенными затратами времени и, следовательно, значительными материальными расходами.

Другая и, возможно, более важная проблема, вытекающая из применения традиционных способов сушки, относится к последующей пропитке высушенных изделий из древесины. Эта проблема часто влечет за собой серьезные затруднения, связанные с обеспечением проникновения пропитывающего вещества в древесину на достаточную глубину. Пропитка изделий из древесины, например спиленного лесоматериала, является во многих случаях необходимой и выполняется для повышения сопротивляемости этих изделий определенным процессам, например воздействию бактерий и древесного грибка, приводящим к повреждению древесины. Как правило, предохраняющее вещество растворено в жидкости, для проникновения которой в древесину используют различные способы, например замачивание изделий из древесины или внедрение пропитывающей жидкости путем повышения давления. В последнем случае пропитке обычно предшествует вакуумная обработка изделий из древесины.

Проникновение жидкости в древесину может осуществляться путем либо диффузии, либо затекания. При диффузии жидкость очень медленно проникает в древесину благодаря концентрации пропитывающего раствора. И наоборот, при проникновении путем затекания жидкость может довольно быстро внедряться в древесину, используя имеющиеся в этой древесине волокна и поры. При пропитке проникновение жидкости путем затекания является более предпочтительным по сравнением с диффузионным проникновением, поскольку обеспечивает более высокую производительность.

Древесина хвойных деревьев более чем на 90% состоит из древесных волокон, так называемых трахеид, назначение которых в живом дереве, среди других функций, состоит в переносе жидкости. Трахеиды состоят из удлиненных полых волокон длиной примерно 3 миллиметра, расположенных по существу параллельно продольному направлению дерева и друг другу и смещенных по отношению друг к другу в осевом направлении. Жидкость может перемещаться от одной трахеиды к соседней трахеиде через так называемые поры, которые могут иметь различный вид, например могут быть круглыми или произвольной формы, и образуют отверстия в стенках трахеид. Как правило, поры содержат своего рода закрывающий элемент, так называемую мембрану. Поскольку мембраны открывают и закрывают поры, то, соответственно, может быть обеспечено или предотвращено прохождение жидкости из одной трахеиды в другую.

При пропитке спиленного лесоматериала жидкость очень быстро проникает со стороны торцевых поверхностей деревянных деталей, при этом прохождение жидкости облегчено тем, что продольные трахеиды обрезаны на этих поверхностях. Для обеспечения прохождения жидкости внутрь древесины из одной трахеиды к другой поры должны быть открыты. Рано или поздно жидкость встречает трахеиду, у которой все поры закрыты, поэтому дальнейшее проникновение жидкости прекращается.

Установлено, что традиционные способы сушки древесины хвойных деревьев приводят к закрытию пор. При сушке древесины мембрана смещается из центрального положения, перекрывая отверстие поры. Смещение мембраны вызвано капиллярными силами, возникающими в воде, выводимой из древесины при сушке. После перекрытия мембраной отверстия поры перемещение мембраны становится невозможным даже в том случае, если на древесину воздействуют очень высоким давлением. По всей вероятности это обусловлено прилипанием мембраны к стенке поры и тем, что между ними образуется соединение в виде водородных перемычек.

Указанные причины объясняют затруднения в обеспечении проникновения пропитывающей жидкости в древесину на достаточную глубину после традиционной сушки мягкой древесины. Кроме того, давно известно, что пропитка ели связана со значительно большими трудностями, чем пропитка сосны. Одной из причин этого является то, что при сушке ели закрывается большее количество пор, чем при сушке сосны, которая к тому же содержит поры меньшего размера и в меньшем количестве.

Таким образом, особая проблема, связанная с известными способами сушки, заключается в том, что они существенно затрудняют последующую сушку древесины. Это особенно характерно для определенных видов древесины, например для ели.

Целью настоящего изобретения является создание способа обработки древесины, обеспечивающего возможность применения обработки давлением для сушки древесины, а также возможность существенного упрощения процесса пропитки высушенной древесины.

Предложенное решение

В соответствии с настоящим изобретением указанная цель достигнута с помощью способа, описанного во вступительной части описания и отличающегося тем, что деревянная деталь (4) содержит жидкость, которую при сжатии выводят наружу благодаря тому, что рабочая среда содержит твердые тела (8a) с промежутками (8b) между ними, передающие давление на деревянную деталь, так что при повышении давления в рабочей среде между деревянной деталью и указанными промежутками возникает разница давлений, выводящая жидкость из деревянной детали в промежутки между твердыми телами, а при указанной разгрузке деревянная деталь расширяется по существу до восстановления ее первоначальной формы.

Наличие в рабочей среде твердых тел обеспечивает сохранение промежутков между ними даже при повышении давления в этой среде. Это позволяет при сжатии деревянной детали поддерживать разницу давлений, необходимую для выведения жидкости из этой детали. Таким образом, предложенный способ обеспечивает возможность сушки деревянных деталей путем обработки давлением. Такая сушка при повышении давления занимает значительно меньше времени по сравнению с известными способами. С применением предложенного способа сушка свежеспиленного лесоматериала до уровня содержания влаги около 30% может быть выполнена менее чем за 2 минуты, в то время как сушка с применением известных способов, например в сушильной печи, занимает до 24 часов.

Повышенное давление, полученное при сжатии, можно поддерживать в рабочей среде и в деревянной детали в течение определенного заданного времени выдержки до начала этапа снижения давления, благодаря чему обеспечено достаточное время для выхода из деревянной детали нужного количества жидкости.

Твердые тела, находящиеся в рабочей среде, могут быть выполнены из разного рода материалов, а также могут иметь различную твердость в зависимости от максимальной величины рабочего давления. Наиболее подходящими материалами являются полимеры, песок, стекло, нержавеющая сталь, бронза и оксид алюминия. В тех случаях, когда в предложенном способе применяют лишь небольшое давление, твердые тела могут иметь твердость A 95o по Шору в международных единицах твердости резины (IRH shore A 95o) или более в соответствии с международной шкалой IRH. С применением более высоких давлений твердость предпочтительно должна превышать D 80o по Шору в международных единицах твердости резины (IRH shore D 80o). В этой связи следует отметить, что шкала D IRH твердости по Шору соответствует более высокому диапазону твердости, чем шкала A IRH твердости по Шору.

Кроме того, твердые тела могут иметь разнообразные геометрические формы. Так, например, они могут быть совершенно асимметричными и непохожими друг на друга, как песчинки, но с другой стороны, твердые тела могут быть симметричными и одинаковыми, как стальные шарики. Важное значение имеет также размер твердых тел; в частности, слишком большие твердые тела оставляют на поверхности деревянной детали заметные отпечатки, тогда как слишком маленькие тела или крупинки затрудняют прохождение жидкости через промежутки между этими телами и ее удаление из деревянной детали. Как показывают результаты опытов, подходящими являются твердые тела, диаметр или гранулометрический размер которых составляет менее 10 мм, причем наилучшие результаты получены при размерах крупинок от 0,1 до 5 мм.

В контексте данного описания способность деревянных деталей восстанавливать свою первоначальную форму при разгрузке давления дает несколько преимуществ. С одной стороны, деревянные детали приобретают свойства, идентичные во многих отношениях свойствам дерева, высушенного традиционным способом. Так, например, древесина, высушенная предложенным способом, не отличается от прочей древесины как с точки зрения прочности, так и по другим параметрам, имеющим отношение к строительной технологии; это позволяет использовать такую древесину так же, как обычную, то есть без какой-либо дополнительной обработки. Но наряду с этим расширение деревянной детали при разгрузке способствует возможности существенного упрощения пропитки этой детали.

В предложенном способе при сжатии может быть вызван выход из своих пор значительной доли мембран, присутствующих в деревянной детали. Мембраны вымываются сравнительно быстро текущей жидкостью, которая сначала присутствовала в деревянной детали и вытесняется из нее при сжатии. Как следует из вышеизложенного, мембраны пор являются одним из наиболее серьезных факторов, затрудняющих пропитку древесины, высушенной традиционным способом. Поскольку в соответствии с предложенным изобретением из пор удаляют значительную долю мембран, существенная часть трахеид после повышения давления открывается для пропитывающей жидкости. Таким образом, сопротивление процессу пропитки древесины посредством текущей жидкости значительно уменьшено. Поэтому пропитывающая жидкость может легко и быстро проникать внутрь дерева на более существенную глубину, чем при применении известных способов обработки. Предложенный способ обеспечивает возможность высокой эффективности пропитки дерева, совершенно недоступную до настоящего времени.

Кроме того, для регулирования доли мембран, выводимых из своих пор, можно регулировать скорость повышения давления и максимальное давление, что позволяет, например, удалять оптимальное количество мембран без каких-либо повреждений древесины. Максимальное давление, а также скорость его повышения выбирают в зависимости от вида древесины и размеров деревянной детали. Как показывают опыты, наиболее подходящие значения давления обычно находятся в пределах от 407,9 кгс/см2 (400 бар) до 1529,6 кгс/см2 (1500 бар), причем особенно благоприятные результаты получены в диапазоне от 713,8 кгс/см2 (700 бар) до 1121,7 кгс/см2 (1100 бар).

Еще более важное значение для обеспечения хорошо сбалансированного выброса или вымывания мембран имеет скорость повышения давления в рабочей среде и деревянной детали. Чем быстрее растет давление, тем интенсивнее становится поток жидкости и тем большая доля мембран вытесняется из пор. Однако слишком быстрый рост давления может вызвать повреждения трахеид и других элементов древесины. При испытаниях установлено, что наиболее приемлемая скорость повышения давления в среднем составляет от 2,04 кгс/см2 (2 бар) до 40,8 кгс/см2 (40 бар) в секунду, предпочтительно от 10,2 кгс/см2 (10 бар) до 25,5 кгс/см2 (25 бар) в секунду.

В одном из вариантов выполнения изобретения пропитывающая жидкость может быть введена внутрь деревянной детали при разгрузке, что позволяет создать способ обработки, в котором сушка и пропитка могут быть выполнены значительно быстрее и более эффективно, чем с использованием известных способов, где они занимают от нескольких часов до нескольких дней, в то время как в предложенном способе требуется всего лишь несколько минут. Кроме того, если в процессе вытеснения жидкости удаляется достаточно большое количество мембран, предложенный вариант выполнения изобретения обеспечивает гораздо большую глубину пропитки, осуществляемой с более высокой эффективностью, чем это было возможно до сих пор.

Пропитывающая жидкость может подаваться в промежутки между твердыми телами в рабочей среде при повышении давления в этой среде. В соответствии с рассматриваемым вариантом выполнения изобретения пропитку осуществляют при разгрузке деревянной детали путем введения в нее пропитывающей жидкости благодаря разнице давлений, возникающей между указанными промежутками и деревянной деталью при ее расширении. Таким образом, получен простой и эффективный цикл обработки, в котором отсутствует перерыв или перезагрузка устройства. Кроме того, энергия, потребляемая для повышения давления с вытеснением жидкости, используется также для пропитки. Это очень существенно повышает эффективность предложенного способа по сравнению с известными, в которых энергия, расходуемая на сушку, никак не может использоваться при пропитке под давлением.

Краткое описание чертежей

Ниже описаны примеры вариантов выполнения предложенного способа со ссылкой на прилагаемые чертежи, на которых

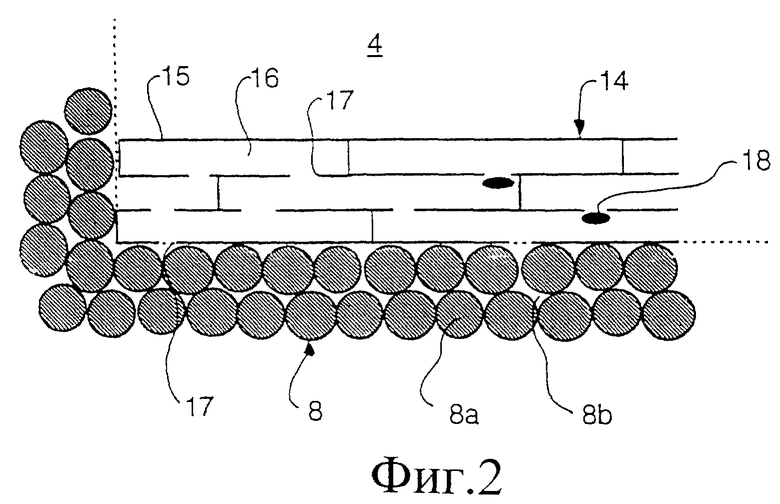

фиг. 1 схематично изображает поперечный разрез пресса для осуществления предложенного способа и

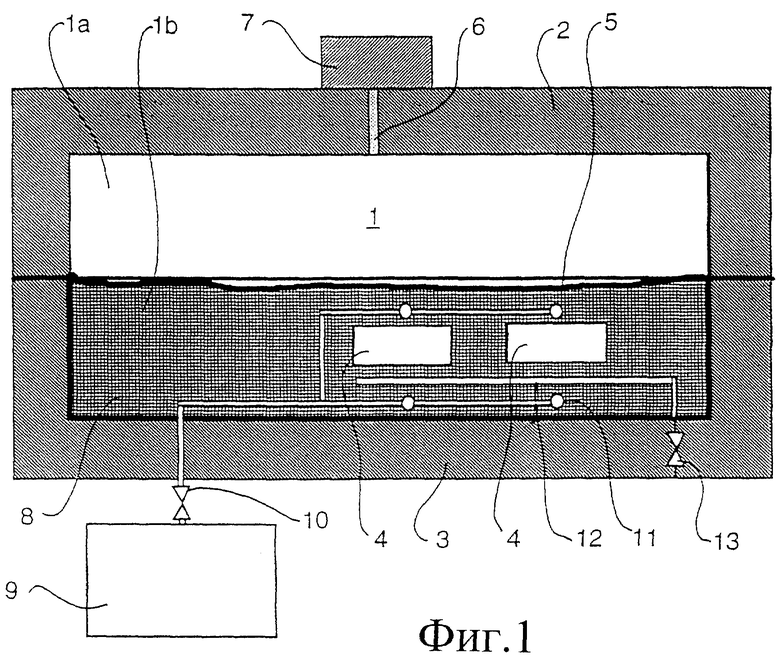

фиг. 2 схематично изображает продольный разрез части деревянной детали, выполненный с большим увеличением и показывающий эту деталь погруженной в рабочую среду при обработке предложенным способом.

Пресс, изображенный на фиг. 1, содержит камеру 1 повышенного давления, ограниченную верхней 2 и нижней 3 частями. При отделении двух частей 2 и 3 камера повышенного давления открывается для обеспечения возможности размещения в ней и удаления из нее обрабатываемых деревянных деталей 4. В камере 1 расположена упругая диафрагма 5, прикрепленная к части 2 так, что при нахождении камеры 1 в закрытом положении эта диафрагма зафиксирована между верхней 2 и нижней 3 частями, а при нахождении камеры 1 в открытом положении нижняя часть камеры открыта. Когда камера 1 закрыта, диафрагма 5 разделяет одно первичное 1а и одно вторичное 1b отделения. Отделение 1а камеры повышенного давления сообщается через канал 6 с гидравлическим узлом 7, выполненным в виде насоса высокого давления.

Кроме того, в отделении 1b камеры 1 расположены две удлиненные деревянные детали 4, погруженные в рабочую среду 8, полностью окружающую эти детали 4. Снаружи пресса расположен сосуд 9 высокого давления, предназначенный для размещения пропитывающей жидкости и ее нагнетания и сообщающийся посредством клапана 10 для прохода пропитывающей жидкости с распределительными каналами 11, расположенными в рабочей среде вблизи деревянных деталей. Сосуд 9 присоединен также к насосу (не показан) для нагнетания пропитывающей жидкости. Каналы 11 снабжены небольшими распыляющими отверстиями (не показаны) и проходят по обеим сторонам каждой деревянной детали по существу вдоль всей ее длины. Подобным образом, в отделении 1b вблизи деталей 4 расположены несколько дренажных трубок 12 (показана только одна из них), имеющих отверстия (не показаны) и сообщающихся через дренажный клапан 13 с наружной стороной пресса. Управление открытием и закрытием обоих клапанов 10 и 13 может осуществляться снаружи пресса.

На фиг. 2 схематично изображен продольный разрез части детали 4, содержащий некоторое количество удлиненных трахеид 14. Каждая трахеида имеет стенки 15, внутреннюю полость 16 и отверстия 17 в стенках. Возле двух отверстий, или пор 17, расположена мембрана. В левой части чертежа видно, что несколько трахеид, ближайших к концу деревянной детали, обрезаны и не имеют торцевой стенки. С двух сторон, как показано на чертеже, деталь 4 окружена средой 8, содержащей стеклянные шарики 8а, между которыми находятся свободные промежутки 8b. Диаметр стеклянных шариков составляет около 1 мм.

Далее описан пример выполнения предложенного способа обработки двух деревянных деталей 4. При снятой верхней части 2 камеры 1 детали 4 помещают в нижнюю часть камеры 1. Этими деталями 4 являются доски заболони, полученной из ели, и уровень содержания в них влаги превышает 30%. Для свежеспиленной заболони из ели нормальный уровень содержания влаги находится в пределах от 100 до 150%. Этот показатель может, разумеется, изменяться в зависимости от вида древесины и ее предшествующей обработки, но, как правило, перед началом обработки он не должен быть слишком низким. Уровень содержания влаги, уменьшающийся в процессе удаления жидкости, влияет на жесткость древесины, а именно: слишком низкое содержание влаги повышает жесткость древесины, препятствующую восстановлению начальной формы деревянных деталей при разгрузке давления. Таким образом, чересчур низкий уровень содержания влаги влечет за собой продолжительное сжатие и затвердение деревянных деталей, что является нежелательным по указанной выше причине.

Детали 4 размещают на подушке из шариков 8а, после чего сверху на них еще насыпают стеклянные шарики, так что детали 4 окружены ими со всех сторон. В этой подушке расположены также каналы 11, так что их распыляющие отверстия оказываются равномерно распределенными вдоль деталей 4 и находятся от них на определенном расстоянии. Под деревянными деталями расположены трубки 12 с отверстиями для осушения промежутков 8b в среде 8. Трубки 12 могут быть расположены таким образом, чтобы большинство отверстий были сконцентрированы вблизи тех мест деталей 4, из которых при сжатии выделяется больше жидкости, например вблизи коротких сторон деревянных деталей.

После размещения подушки рабочей среды камеру 1 герметизируют, устанавливая часть 2 с диафрагмой 5 на часть 3 и прикрепляя ее к нижней части. После этого приводят в действие узел 7, который нагнетает смазочное масло через канал 6 в отделение 1а камеры 1. После наполнения первичного отделения смазочным маслом давление увеличивают нагнетанием дополнительного масла. Повышенное давление передается через диафрагму 5 и среду 8 во вторичное отделение 1b на детали 4. Благодаря незначительному трению между шариками 8а во вторичном отделении создается изостатическое давление, при этом промежутки между шариками сохраняются. Давление, передаваемое через диафрагму, приводит к равновесию сил, действующих между всеми шариками, находящимися в механическом контакте друг с другом. Таким образом, давление равномерно передается от диафрагмы через шарики на все поверхности детали 4. При повышении давления давление газа в промежутках 8b между шариками 8a существенно не изменяется. Атмосферное давление, существовавшее в камере перед пуском узла 7, практически сохраняется при сжатии.

В это время, когда стеклянные шарики 8а надавливают на поверхности деталей 4, в этих деталях создается такое же высокое давление, как и в среде 8. Следовательно, жидкость, находящаяся в свободном состоянии в полостях 16 трахеид 15, подвергается воздействию этого высокого давления. Таким образом, образуется разница давлений между жидкостью в деталях 4 и промежутками 8b между шариками 8а в среде 8. Эта разница давлений вызывает перемещение жидкости из деталей 4 в промежутки 8b в среде 8. Сначала жидкость выходит из деревянных деталей через доступные выходные отверстия, оказывающие наименьшее гидравлическое сопротивление. Таким образом, часть жидкости выходит через трахеиды 14, обрезанные у торцов деревянных деталей. Другая часть жидкости вытекает через поры 17 на поверхности этих деталей, а еще одна часть диффундирует через стенки 15 трахеид. Жидкость при ее вытекании из внутренних полостей деревянных деталей к их поверхностям отрывает мембраны 18, расположенные возле пор 17, от стенок 15 трахеид. Оторванные мембраны 18 вместе с жидкостью переносятся от одной трахеиды 14 к другой и таким образом выводятся вслед за жидкостью из деталей 4.

При повышении давления клапан 13 открыт. Часть жидкости, вышедшую из деталей 4, отводят от этих деталей через промежутки 8b и собирают трубками 12 с помощью их дренажных отверстий. Собранную таким образом жидкость выводят через трубки 12 и клапан 13 из камеры 1. Осушение промежутков 8b может быть ускорено путем их вакуумирования вакуумным насосом (не показан), который может быть присоединен к клапану 13.

Для получения хорошего результата при выведении жидкости и мембран, имеющихся в порах, при сжатии скорость повышения давления и его максимальную величину подбирают в зависимости от конкретных деревянных деталей, подлежащих обработке. Так, например, при обработке заболони из ели с начальным уровнем содержания влаги, превышающим 100%, давление поднимают от уровня атмосферного давления до 917,7 кгс/см2 (900 бар) со скоростью около 5,1 кгc/см2 (5 бар) в секунду. Параметры этого процесса подбирают также в зависимости от используемой рабочей среды. Так, например, шарики из стали или оксида алюминия выдерживают давление, превышающее 1019,7 кгс/см2 (1000 бар), в то время как твердые тела, например из полимеров, не используются при давлениях, превышающих примерно 509,8 кгс/см2 (500 бар).

Высокое давление, полученное при сжатии, в дальнейшем поддерживают в течение определенного заданного времени. Это делают для обеспечения времени, вполне достаточного для выведения нужного количества жидкости из деревянных деталей. Длительность времени выдержки изменяется для каждого конкретного случая и определяется различными факторами, в частности видом древесины, уровнем содержания в ней влаги, а также скоростью повышения давления и его максимальной величиной. При выборе большего времени выдержки возможно уменьшение скорости повышения давления и уменьшение его максимальной величины. В этом случае процесс обработки происходит предположительно несколько медленнее, но зато с меньшей нагрузкой на волоконную структуру древесины.

До начала сжатия или при нем, а также во время выдержки повышают давление пропитывающей жидкости, находящейся в резервуаре 9, до значения, которое значительно превышает давление, присутствующее в среде 8 и деталях 4. По завершении сжатия и времени выдержки закрывают клапан 13. Вслед за этим открывают клапан 10. Таким образом, пропитывающая жидкость повышенного давления вытекает через каналы 11 и распределяется через распылительные сопла в промежутки 8b вблизи деталей 4. Пропитывающая жидкость проникает в деревянные детали, поскольку в этот момент ее давление в промежутках 8b выше давления в деревянных деталях, при этом для обеспечения проникновения внутрь древесины достаточного количества этой жидкости на достаточную глубину в течение определенного времени выдержки поддерживают разницу давлений между пропитывающей жидкостью в промежутках и деревянными деталями. По истечении времени выдержки давление в отделении 1b снижают путем удаления смазочного масла. При разгрузке детали 4 расширяются до восстановления своей первоначальной формы. Это приводит к дополнительной разнице давлений между внутренними полостями деревянных деталей и промежутками 8b, заполненными пропитывающей жидкостью. Эта разница давлений вводит дополнительное количество пропитывающей жидкости внутрь деревянных деталей. Поскольку значительная часть мембран, имеющихся в порах, вымывается со своих мест, пропитывающая жидкость может беспрепятственно проникать глубоко внутрь деревянных деталей, причем для достижения удовлетворительной пропитки, при которой жидкость проходит в центр деревянных деталей, требуется лишь сравнительно небольшая разница давлений. Разгрузку могут выполнять сравнительно быстро, при этом давление могут понижать со скоростью около 20,4-51,0 кгс/см2 (20-50 бар) в секунду.

По завершении разгрузки, когда величина давления в отделениях 1а и 1b, а также в деревянной детали опять составляет примерно 1,02 кгс/см2 (1 бар), верхнюю часть 2 камеры высокого давления удаляют, после чего деревянные детали могут быть извлечены из камеры.

При пропитке уровень содержания влаги в древесине снова возрастает. Нормальные значения этого показателя как при использовании традиционных способов пропитки, так и при использовании вышеописанного способа находятся в пределах от 35 до 125%. При желании получить пропитанное изделие с меньшим уровнем содержания влаги деревянные детали могут быть высушены традиционным способом. Однако возможна также еще одна сушка деревянных деталей путем обработки давлением после того, как активные составляющие пропитывающей жидкости вступили в реакцию с древесиной. Избыточная пропитывающая жидкость, следовательно, выходит при сжатии, после чего при разгрузке никакой жидкости не добавляют.

Описанный выше способ является только одним примером выполнения обработки древесины в соответствии с настоящим изобретением. Этот способ допускает наличие множества различных вариантов.

Так, например, подобной обработке могут подвергаться деревянные детали из многих других видов древесины: из сосны, дуба, березы, лиственницы, бука, осины и ольхи. Кроме того, помимо заболони, обрабатываемые детали могут быть также получены из сердцевины дерева или собраны из сердцевины и заболони.

Такая обработка не должна включать этап пропитки, а разгрузка деревянных деталей может быть выполнена без какой-либо подачи пропитывающей жидкости, что обеспечивает очень быструю и эффективную сушку деревянных деталей.

Способ подачи пропитывающей жидкости в промежутки во время воздействия давления на деревянные детали может иметь множество вариантов. Так, например, пропитывающую жидкость могут нагнетать через дренажные трубки. Кроме того, вместо подачи жидкости из наружного резервуара высокого давления возможно также применение гибкого резервуара, помещенного в подушку из рабочей среды. Этот гибкий резервуар заполняют пропитывающей жидкостью перед сжатием, при котором жидкость удерживают от проникновения внутрь подушки, то есть клапан для прохода пропитывающей жидкости закрыт. Таким образом, давление жидкости в гибком резервуаре повышают по существу до такого же давления, которое присутствует в деревянных деталях. По завершении сжатия и последующего времени выдержки клапан для прохода пропитывающей жидкости открывают, при этом пропитывающая жидкость распространяется в промежутках в рабочей среде. После распространения жидкости деревянные детали разгружают, при этом они расширяются до восстановления своей первоначальной формы. В результате этого возникает разница давлений между промежутками и деревянными деталями, вводящая пропитывающую жидкость внутрь деревянных деталей.

Кроме того, совершенно не обязательно удалять из пресса жидкость, вытесненную из деревянных деталей при сжатии, поскольку существует возможность ее повторного использования после извлечения из деревянных деталей путем смешивания в подушке с концентрированной пропитывающей жидкостью. В конечном итоге жидкость, смешанную с пропитывающим веществом, возвращают внутрь деревянных деталей при разгрузке давления.

Способ выведения жидкости из деревянной детали наилучшим образом подходит для выведения так называемой свободной воды, то есть воды, которая перед сушкой находится в волокнах древесины в свободном виде и не задерживается ее клеточными стенками.

Изобретение относится к деревообрабатывающей промышленности. Способ обработки по меньшей мере одной деревянной детали (4) путем повышения давления включает погружение этой детали в рабочую среду (8), повышение давления в рабочей среде со сжатием деревянной детали путем передачи давления через рабочую среду на деревянную деталь и снижение давления в рабочей среде с разгрузкой деревянной детали. Во время обработки из деревянных деталей (4) выводят присутствующую в них жидкость. Рабочая среда (8) содержит твердые тела с промежутками между ними, передающие давление на деревянные детали, так что при повышении давления в рабочей среде между деревянными деталями и указанными промежутками возникает разница давлений, выводящая жидкость из этих деталей. При разгрузке деревянные детали по существу принимают свою первоначальную форму. Этот способ может использоваться также для введения пропитывающей жидкости внутрь деревянных деталей после выведения из них жидкости. Изобретение позволяет уменьшить время обработки древесины под давлением. 10 з.п. ф-лы, 2 ил.

| Устройство для подачи штучных заготовок в зону обработки | 1976 |

|

SU607625A1 |

| Обратный клапан | 1973 |

|

SU446702A1 |

| US 3621897 А, 27.02.1970. | |||

Авторы

Даты

2000-09-20—Публикация

1996-12-20—Подача