Предлагаемое техническое решение относится к выращиванию монокристаллов путем химических реакций реакционноспособных газов, в частности к конструкции устройств, которые специально предназначены для выращивания монокристаллов.

Известно устройство для выращивания эпитаксиальных слоев нитрида металла III группы, в частности нитрида галлия, включающее вакуумированный реактор, расположенные внутри реактора средство для закрепления подложки, источник металла III группы, в частности галлия, содержащий жидкий галлий, а также три ввода, соединяющие внутреннюю часть реактора с источниками подачи газовых реагентов. Устройство также содержит обводной канал и выпускную трубу для вывода газов из реактора (Патент US 6,632,725, опубл. 10.14.2003, кл. H01L 21/20).

Известное устройство позволяет выращивать кристаллы с высокой скоростью. Однако при длительной эксплуатации известного устройства стабильность подачи газовых реагентов в рабочую зону реактора и его общая производительность ограничиваются небольшим объемом источника, содержащего металл III группы в жидком состоянии, в частности жидкий галлий. Замена источника или дополнительная его загрузка требуют вскрытия реактора с последующей его откачкой, т.е. дополнительных затрат времени, которые резко снижают производительность оборудования и усложняют его эксплуатацию.

Известно также устройство для выращивания кристаллов из газовой фазы, преимущественно нитридов металлов III группы, включающее вакуумированный реактор, расположенные внутри реактора средство для закрепления подложки и источник металла III группы, содержащий металл III группы в жидком состоянии, а также по крайней мере один герметизированный ввод, соединяющий внутреннюю часть реактора с источником подачи газового реагента и по крайней мере одно средство для вывода газов из реактора (Заявка US №20050056222, опубл. 03.17.2005, кл. С23С 16/00).

В известном устройстве металл III группы в жидком состоянии (жидкий галлий) помещен в удлиненную лодочку, расположенную внутри вакууммированной трубки, которая частично расположена внутри объема реактора, а частично - за пределами объема реактора. Такая конструкция позволяет расположить металл в жидком состоянии частично за пределами реактора и контролировать уровень металла в лодочке, что положительно сказывается на качестве выращиваемых кристаллов. Однако так же, как и в рассмотренном выше известном устройстве, дополнительная его загрузка или замена требуют вскрытия реактора с последующей его откачкой. Кроме того, в обоих известных устройствах не представляется возможным обеспечить в течение длительного времени стабильный уровень металла в источнике, в частности жидкого галлия, вследствие чего стабильность процесса взаимодействия металла в жидком состоянии с газовыми реагентами снижается, что отрицательно сказывается на качестве выращиваемых кристаллов.

Задачей создания предлагаемого устройства для выращивания кристаллов, в частности нитридов металлов III группы, является повышение эффективности его работы за счет повышения стабильности процесса выращивания кристаллов в течение длительного времени, а также повышение надежности работы оборудования и упрощение его эксплуатации.

Поставленная задача решается за счет того, что устройство для выращивания кристаллов из газовой фазы, преимущественно нитридов металлов III группы, включающее вакуумированный реактор, расположенные внутри реактора средство для закрепления подложки и по крайней мере один источник металла III группы, содержащий металл III группы в жидком состоянии, а также по крайней мере один герметизированный ввод, соединяющий внутреннюю часть реактора с источником подачи газового реагента и по крайней мере одно средство для вывода газов из реактора, дополнительно содержит по крайней мере один вакуумированный контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, внутренний объем которого, заполненный газом, соединен вакуумированным каналом с внутренним объемом реактора, связь между металлом III группы в жидком состоянии в контейнере, расположенном снаружи реактора, и в источнике металла III группы, расположенном внутри реактора, обеспечивается по принципу сообщающихся сосудов вакууммированным каналом, проходящим через герметизированный ввод в вакуумный реактор, при этом контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, выполнен с возможностью вертикального перемещения.

Контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, может быть дополнительно снабжен устройством подогрева контейнера и канала, соединяющего контейнер с металлом III группы и расположенный внутри реактора источник металла III группы.

Контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, также может быть дополнительно снабжен камерой загрузки металла III группы.

Расположенный внутри реактора источник металла III группы может быть дополнительно соединен с источником подачи газового реагента вакуумированным каналом, проходящим через герметизированный ввод в реактор.

Расположенный внутри реактора источник металла III группы дополнительно может быть снабжен устройством для подачи к поверхности подложки газа, содержащего металл III группы.

Предлагаемое устройство предназначено, в основном, для выращивания кристаллов нитридов металлов III группы, например GaN, InN, AlN методом HVPE - Hydride Vapor Phase Epitaxy (гидридная газофазная эпитаксия).

Метод HVPE позволяет выращивать кристаллы нитридов металлов III группы, в частности (Ga, In, Al)N высокого качества. Рост кристалла происходит на подложке, например, из сапфира, в результате гетерогенной реакции соединения металла III группы и хлора с аммиаком, в результате которой образуется твердый нитрид металла III группы.

Например, для галлия:

Соединение металла III группы и хлора, например GaCl, образуется в результате подачи к свободной поверхности жидкого металла газового реагента, в частности газофазного HCl, по специальному каналу.

Температура, в частности, жидкого галлия поддерживается на уровне порядка 750°С. В источнике жидкого галлия в результате гетерогенной реакции

образуется газофазный GaCl, который подается в область смешивания газовых потоков к подложке.

Запас металла III группы в жидком состоянии в источнике, расположенном внутри реактора, который может быть выполнен в форме кюветы, ограничивает длительность непрерывной работы устройства. Кроме того, в процессе работы из-за расхода жидкого металла происходит увеличение расстояния от свободной поверхности жидкого металла в источнике до входного сечения канала подачи газового реагента. В результате этого эффективность использования газового реагента уменьшается. Следовательно, со временем изменяется состав смеси, выходящей из источника жидкого металла, что приводит к изменению параметров процесса роста кристалла, снижая стабильность процесса и, как следствие, качество выращиваемых кристаллов, а также эффективность работы оборудования.

Наличие в предлагаемом устройстве вакууммированного контейнера с металлом III группы в жидком состоянии, расположенного снаружи реактора, а также обеспечение связи между металлом III группы в жидком состоянии в указанном контейнере и источнике металла III группы, расположенном внутри реактора по принципу сообщающихся сосудов, позволяет обеспечить в течение длительного времени стабильность уровня металла в источнике, расположенном внутри реактора. Это, в свою очередь, позволяет повысить стабильность процесса выращивания кристаллов и, как следствие, их качество.

Стабильность процесса в предлагаемом устройстве обеспечивается также и за счет возможности постоянного контроля и корректировки уровня металла в расположенном внутри реактора источнике. Это возможно благодаря тому, что расположенный снаружи реактора вакууммированный контейнер с металлом выполнен с возможностью вертикального перемещения, а также за счет того, что заполненный газом внутренний объем контейнера, расположенного снаружи реактора, соединен вакууммированным каналом с внутренним объемом реактора. При такой конструкции устройства обеспечивается равенство уровней металла в обоих рассматриваемых объемах. Контроль и корректировка уровня металла в этом случае может осуществляться по уровню металла в контейнере, расположенном снаружи реактора. Упрощается также и контроль скорости изменения уровня металла, что позволяет контролировать эффективность образования соединения металла III группы с газовым реагентом, в частности с хлором.

За счет того, что связь между металлом в жидком состоянии в контейнере, расположенном снаружи реактора, и металлом в жидком состоянии в источнике, расположенном внутри реактора, обеспечивается вакууммированным каналом, проходящим через герметизированный ввод в вакуумный реактор, пополнение объема металла в расположенном внутри реактора источнике может быть обеспечено без демонтажа оборудования. Таким образом, предлагаемое устройство по сравнению с известными является более надежным и простым в эксплуатации.

Предлагаемая конструкция устройства позволяет снизить при охлаждении реактора риск разрушения элементов конструкции расположенного внутри реактора источника металла, изготовленного, как правило, из кварца. Данный положительный эффект достигается переливом перед охлаждением реактора металла в жидком состоянии из расположенного внутри реактора источника металла в расположенный снаружи реактора контейнер путем опускания последнего. Освобождение расположенного внутри реактора источника от металла позволяет избежать в процессе охлаждения дополнительных механических нагрузок на элементы конструкции источника, обусловленных различием коэффициентов теплового объемного расширения металла III группы и материалов элементов конструкции источника.

Еще одним преимуществом предлагаемого устройства является возможность дополнительной загрузки металла III группы в расположенный внутри реактора источник без остановки процесса роста кристалла, что важно при выращивании объемных кристаллов, требующих длительного процесса и большого расхода металла. Это достигается благодаря возможности загрузки расположенного снаружи реактора контейнера, емкость которого может значительно превышать емкость источника, расположенного внутри реактора, с последующим перемещением металла в источник, расположенный внутри реактора, без разборки реактора. С этой целью расположенный снаружи реактора контейнер дополнительно снабжен камерой загрузки металла.

Устройство подогрева контейнера и канала, соединяющего контейнер с металлом III группы в жидком состоянии, и расположенный внутри реактора источник металла III группы обеспечивают стабильность жидкого состояния металла III группы и беспрепятственное перетекание его в расположенный внутри реактора источник. Например, для галлия достаточно подогреть указанные элементы до 50°С.

Благодаря тому, что расположенный внутри реактора источник металла III группы дополнительно соединен вакууммированным каналом, проходящим через герметизированный ввод в реактор, с источником подачи газового реагента, обеспечивается возможность жесткой фиксации уровня входного сечения канала подачи газового реагента. В таком случае расстояние от свободной поверхности металла в источнике до уровня входного сечения канала подачи газового реагента в расположенный внутри реактора источник металла зависит исключительно от уровня свободной поверхности металла. Таким образом, контроль и регулировка указанного расстояния может быть осуществлена без дополнительных погрешностей путем контроля и регулировки уровня металла в жидком состоянии в расположенном снаружи реактора контейнере.

Устройство для подачи к поверхности подложки газа, содержащего металл III группы, которым может быть снабжен расположенный внутри реактора источник металла, может представлять собой, например, трубку, расширяющуюся в направлении поверхности подложки. Наличие такого устройства позволяет обеспечить максимально эффективную направленную подачу газа, содержащего металл III группы, к поверхности подложки.

Устройство для выращивания кристаллов предлагаемой конструкции может содержать два и более источников металла III группы в жидком состоянии, которые могут содержать различные металлы III группы, при этом снаружи реактора должно быть расположено соответствующее количество контейнеров с теми же металлами III группы, которые помещены в источники.

В этом случае использование устройства предлагаемой конструкции обеспечивает возможность выращивания кристаллов сложного состава, содержащих нитриды нескольких металлов III группы. Состав и свойства таких кристаллов могут контролироваться и регулироваться путем регулировки соотношения уровней различных металлов, помещенных в различных источниках.

Предлагаемая конструкция устройства может быть использована для реализации любого технологического процесса выращивания кристаллов, например при использовании сублимационного способа.

Таким образом, по сравнению с известными устройствами предлагаемое устройство позволяет повысить стабильность процесса выращивания кристаллов в течение длительного времени, а также повысить качество выращиваемых кристаллов. Кроме того, устройство предлагаемой конструкции является более надежным и простым в эксплуатации.

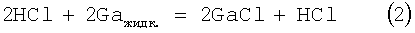

Предлагаемое техническое решение поясняется чертежом на котором представлено

устройство для выращивания кристаллов,

выполненное в соответствии с предлагаемым техническим решением.

Устройство содержит вакуумированный реактор 1, внутри которого расположены средство для закрепления подложки 2 с установленной на нем подложкой 3 и источник жидкого галлия 4. Устройство также содержит герметизированные вводы 5, 6 и 7 для подачи в реактор HCl, Ar и NH3 соответственно и канал 8 для вывода газов из реактора. Устройство дополнительно содержит контейнер с жидким галлием 9, расположенный снаружи реактора, внутренний объем которого, заполненный газом, соединен вакуумированным каналом 10 с внутренним объемом реактора. Связь между жидким галлием в расположенном снаружи реактора контейнере и в источнике жидкого галлия, расположенном внутри реактора, обеспечена по принципу сообщающихся сосудов вакуумированным каналом 11, проходящим через герметизированный ввод 12. Расположенный снаружи реактора контейнер с жидким галлием дополнительно может быть снабжен устройством подогрева 13 для подогрева контейнера и канала, соединяющего контейнер с жидким галлием и расположенный внутри реактора источник галлия, а также камерой загрузки металлического галлия 14. Расположенный внутри реактора источник галлия может быть дополнительно соединен с источником подачи HCl вакуумированным каналом 15, проходящим через герметизированный ввод в реактор 16, и снабжен устройством для подачи галлийсодержащего газа к поверхности подложки 17. Реактор также снабжен нагревателями 18, расположенными с его внешней стороны.

Устройство работает следующим образом.

Подложку для выращивания кристалла 3 закрепляют на держатель подложки 2, укрепленный на стержне. Температуру подложки поддерживают на уровне 1050°С нагревателем, расположенным с внешней стороны реактора. Кристалл GaN растет вниз, что позволяет предотвратить попадание микрочастиц (NH4Cl)X, образующихся в низкотемпературных областях реактора, на растущую поверхность. Источник жидкого галлия 4 располагают под растущим кристаллом 3. GaCl направляется к подложке 3 с помощью устройства подачи 17. Расположенный внутри реактора источник жидкого галлия 4 соединен каналом 11 с контейнером с жидким галлием. Температуру расположенного внутри реактора источника жидкого галлия поддерживают на уровне 750°С нагревателем 18, расположенным с внешней стороны реактора. Температуру контейнера 9 и вакуумированного канала 11 поддерживают устройством подогрева 13 на уровне 50°С, что обеспечивает стабильность жидкого состояния галлия и его перетекание по каналу 11, соединяющему объемы с жидким галлием. Выравнивание давления между объемами с жидким галлием обеспечивается каналами 10 и 11.

Предлагаемая конструкция была реализована в реакторе вертикального типа. Все элементы реактора были изготовлены из кварца. Корпус реактора 1 длиной 900 мм с внутренним диаметром 110 мм был снабжен герметизированными вводами 5, 6 и 7 для подачи HCl и NH3 с несущим газом Ar. Для вывода продуктов реакции в верхней части реактора предусмотрен канал 8.

Процесс выращивания кристалла осуществляли следующим образом. Подготовленную подложку 3, например, из сапфира диаметром 50 мм, толщиной 0.4 мм устанавливали на держателе подложки 2. В расположенный снаружи реактора контейнер 9 объемом 0.5 литра, нагретый до 50°С, заливали жидкий галлий. Реактор 1 герметично закрывали и в него подавали Ar с объемным расходом 5 литр/час. Затем расположенный снаружи реактора контейнер 9 поднимали до уровня, обеспечивающего заполнение расположенного внутри реактора источника жидкого галлия 4 слоем толщиной 10 мм. Перетекание жидкого галлия осуществлялось по принципу сообщающихся сосудов по каналу 11. В течение 2 часов температуру реактора в области держателя подложки линейно увеличивали до 1150°С, а в области расположения источника жидкого галлия 4 - до 750°С. Затем эти температуры фиксировали и поддерживали с точностью ±5°С. На начальном этапе роста после подъема температуры в реактор в течение 15 мин по каналу 7 подавали NH3 с расходом 15 литр/час. Затем расход NH3 увеличивали до 48 литр/час и в источник жидкого галлия 4 по каналу 5 подавали НС1 с расходом 5,7 литр/час, разбавленный Ar с расходом 11 литр/час. Это обеспечивало рост GaN кристалла на подложке со скоростью ~150 мкм в час. Рост кристалла продолжали в течение 30 часов, после чего подачу в реактор смеси NH3 и смеси HCl с Ar прерывали. Продолжали подачу в реактор чистого Ar с расходом 5 литр/час. Контейнер 9 с галлием опускали на 500 мм, жидкий галлий из источника 4 удаляли. В течение 5.5 часов производили охлаждение реактора до температуры 25°С. После охлаждения реактор открывали и вынимали кристалл диаметром 50 мм. Толщина кристалла в центре составляла 5 мм, на краях 3.7 мм.

Измерения показали высокое структурное качество выращенного кристалла, полуширина кривой качания, измеренная в различных местах на поверхности кристалла, находилась в диапазоне от 3 до 7 угл. мин.

Расход галлия в процессе роста кристалла составлял 71 см3, что в десять раз превышает разовую загрузку галлием расположенного внутри реактора источника жидкого галлия 4. Использование контейнера 9 позволило поддерживать на заданном уровне объем жидкого галлия в источнике 4 в течение всего процесса роста кристалла и разгрузить источник 4 перед полным охлаждением реактора.

Без разборки реактора с периодической дозагрузкой расположенного снаружи реактора контейнера с жидким галлием было выполнено 11 процессов выращивания кристаллов, параметры полученных кристаллов варьировались в диапазоне 20% от средних значений, что свидетельствует о высокой стабильности процессов роста кристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ III ГРУППЫ | 2009 |

|

RU2405867C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДА ГАЛЛИЯ | 2006 |

|

RU2315825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЕТОИЗЛУЧАЮЩИХ ЭЛЕМЕНТОВ | 2011 |

|

RU2479892C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПЛЕНКИ НИТРИДА ГАЛЛИЯ | 2014 |

|

RU2578870C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ GaN ИЛИ AlGaN | 2005 |

|

RU2446236C2 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПЛЕНКИ НИТРИДА МЕТАЛЛА ГРУППЫ (III) И ПЛЕНКА НИТРИДА МЕТАЛЛА ГРУППЫ (III) | 2005 |

|

RU2391444C2 |

| МЕТОД ВЫРАЩИВАНИЯ НЕПОЛЯРНЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ | 2006 |

|

RU2315135C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВ ТИПА III-V, УСТРОЙСТВО ГЕНЕРАЦИИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ВЫСОКОЙ ПЛОТНОСТИ, ЭПИТАКСИАЛЬНЫЙ СЛОЙ НИТРИДА МЕТАЛЛА, ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА НИТРИДА МЕТАЛЛА И ПОЛУПРОВОДНИК | 2006 |

|

RU2462786C2 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

Изобретение относится к конструкции устройств, специально предназначеных для выращивания кристаллов из газовой фазы путем химических реакций реакционноспособных газов. Устройство для выращивания кристаллов из газовой фазы, преимущественно нитридов металлов III группы, включает вакуумированный реактор 1, расположенные внутри реактора средство 2 для закрепления подложки 3 и по крайней мере один источник 4 металла III группы, содержащий металл III группы в жидком состоянии, а также, по крайней мере, один герметизированный ввод 5, соединяющий внутреннюю часть реактора с источником подачи газового реагента и, по крайней мере, одно средство 8 для вывода газов из реактора. Устройство дополнительно содержит, по крайней мере, один вакуумированный контейнер 9 с металлом III группы в жидком состоянии, расположенный снаружи реактора 1, внутренний объем которого, заполненный газом, соединен вакуумированным каналом 11 с внутренним объемом реактора 1, связь между металлом III группы в жидком состоянии в контейнере 9, расположенном снаружи реактора, и в источнике 4 металла III группы, расположенном внутри реактора, обеспечивается по принципу сообщающихся сосудов вакууммированным каналом 15, проходящим через герметизированный ввод 5 в вакуумный реактор 1, при этом контейнер 9 с металлом III группы в жидком состоянии, расположенный снаружи реактора, выполнен с возможностью вертикального перемещения. Повышение стабильности процесса роста кристаллов и упрощение эксплуатации оборудования обеспечивается за счет возможности контроля уровня металла в жидком состоянии и пополнения количества металла в расположенном внутри реактора источнике без демонтажа оборудования. 4 з.п. ф-лы, 1 ил.

1. Устройство для выращивания кристаллов из газовой фазы, преимущественно нитридов металлов III группы, включающее вакуумированный реактор, расположенные внутри реактора средство для закрепления подложки и, по крайней мере, один источник металла III группы, содержащий металл III группы в жидком состоянии, а также, по крайней мере, один герметизированный ввод, соединяющий внутреннюю часть реактора с источником подачи газового реагента, и, по крайней мере, одно средство для вывода газов из реактора, отличающееся тем, что устройство дополнительно содержит, по крайней мере, один вакуумированный контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, внутренний объем которого, заполненный газом, соединен вакуумированным каналом с внутренним объемом реактора, связь между металлом III группы в жидком состоянии в контейнере, расположенном снаружи реактора, и в источнике металла III группы, расположенном внутри реактора, обеспечивается по принципу сообщающихся сосудов вакуумированным каналом, проходящим через герметизированный ввод в вакуумный реактор, при этом контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, выполнен с возможностью вертикального перемещения.

2. Устройство по п.1, отличающееся тем, что контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, дополнительно снабжен устройством подогрева контейнера и канала, соединяющего контейнер с металлом III группы, и расположенный внутри реактора источник металла III группы.

3. Устройство по п.1, отличающееся тем, что контейнер с металлом III группы в жидком состоянии, расположенный снаружи реактора, дополнительно снабжен камерой загрузки металла III группы.

4. Устройство по п.1, отличающееся тем, что расположенный внутри реактора источник металла III группы дополнительно соединен с источником подачи газового реагента вакуумированным каналом, проходящим через герметизированный ввод в реактор.

5. Устройство по п.1, отличающееся тем, что расположенный внутри реактора источник металла III группы дополнительно снабжен, по крайней мере, одним устройством подачи к поверхности подложки газа, содержащего металл III группы.

| Способ разработки рудных залежей | 1986 |

|

SU1362827A1 |

| Приспособление для центрирования бутылок в разливных ротационных машинах с наполнительными сосками, вводимыми в бутылки | 1938 |

|

SU56402A1 |

| JP 04083793 А, 17.03.1992 | |||

| US 3173802 А, 13.06.1965. | |||

Авторы

Даты

2009-06-10—Публикация

2007-09-20—Подача