Изобретение относится к способу и реакторной установке для получения кристалла нитрида галлия или кристалла нитрида алюминия-галлия.

Монокристаллы нитридных соединений элементов III-ей группы могут быть использованы в качестве высококачественных подложек с низким содержанием дислокаций для эпитаксии нитридных полупроводников элементов III-й группы, в частности для синих или ультрафиолетовых (УФ) лазеров. Однако в настоящее время такие подложки только ограниченно соответствуют техническим требованиям и являются чрезвычайно дорогостоящими: их получение ограничено маленькими площадями поверхности или, в случае псевдоподложек, которые получают посредством гидридной газофазной эпитаксии на инородных подложках, ограничено по толщине несколькими миллиметрами из-за используемой технологии. Следствием этого является то, что подложки с низким содержанием дислокаций могут быть получены только с использованием технологий высокого уровня сложности и, соответственно, являются дорогостоящими. Рост из расплава, к примеру, аналогичный способу Чохральского с жидкостной герметизацией расплава в случае GaAs, до настоящего времени не удавался и будет также невозможен в обозримом будущем из-за возникающих над расплавом очень высоких давлений паров азота.

В отличие от этого до настоящего времени монокристаллы из AlN главным образом получали посредством сублимационных технологий при очень высоких давлениях. Для этой цели порошок AlN нагревается, сублимируется и диффундирует к более холодному концу камеры выращивания, где затем растет кристалл AlN. При этом недостатками являются сложная масштабируемость, сильное загрязнение монокристалла и все еще очень маленькие кристаллы, которые являются лишь ограниченно применимыми для эпитаксии. Прямое выращивание из паров алюминия и NH3 уже описано, к примеру, Witzke H.-D.: Über das Wachstum von AlN Einkristallen, Phys. Stat. sol. 2, 1109 (1962) и Pasterňák J. и Roskovcová L.: Wachstum von AlN Einristallen, Phys. Stat. sol. 7, 331 (1964). Согласно этим работам было выращено большое количество маленьких монокристаллов, которые являются подходящими для материаловедческих фундаментальных исследований, но не подходящими для эпитаксии конструктивных элементов. Для эпитаксии нитридов элементов III-й группы для полупроводниковых лазеров требуются, в первую очередь, подложки GaN, для которых подобный способ не является легко осуществимым, поскольку он приводит к нежелательному образованию GaN на поверхности расплава галлия, как описано, к примеру, Balkas, С. М. et al.: Growth and Characterization of GaN Single Crystals, Journal of Crystal Growth, 208, 100 (2000), Elwell, D. et al.: Crystal Growth of GaN by the Reaction between Gallium and Ammonia, Journal of Crystal Growth, 66, 45 (1984), или Ejder E.: Growth and Morphology of GaN, Journal of Crystal Growth, 22, 44 (1974). В работе Elwell с соавторами речь идет, в частности, о всегда наблюдавшейся поверхностной реакции между металлическим галлием и аммиаком, что приводит к тому, что на поверхности расплава галлия, а также на покрытых галлием частях реактора растут маленькие кристаллы.

В настоящее время так называемые псевдоподложки для выращивания полупроводниковых лазеров на GaN получают посредством технологий гидридной газофазной эпитаксии, такими как, например, в случае одного из наиболее крупных изготовителей таких подложек, Sumitomo в Японии, см. JP002004111865AA. Там металлический галлий реагирует в отделенной от предшественника азота аммиака области при пропускании хлора с образованием хлорида галлия, который затем, в свою очередь, реагирует с аммиаком над подложкой с образованием GaN и хлорида аммония. Последнее соединение является чрезвычайно проблематичным при росте кристалла, поскольку оно присутствует в больших количествах и в виде твердого вещества может покрыть или закупорить реакционную камеру и систему выпуска, а также часто мешает росту кристалла из-за сильного образования частиц.

Альтернативно маленькие пластинки GaN получены при высоких давлениях и температурах из расплава галлия, см. US 6273948 B1 и Grzegory, I. et al.: Mechanisms of Crystallization of Bulk GaN from the Solution under high N2 Pressure, Journal of Crystal Growth, 246, 177 (2002). В данном случае, однако, до настоящего времени не были достигнуты достаточные для коммерческого применения размеры, и кристаллы отчасти имеют высокие концентрации кислорода, что делает их хотя и высокопроводящими, но и подверженными рассогласованию параметров решеток по сравнению с высокочистым эпитаксиальным GaN. Также известно получение монокристаллов GaN непосредственно из расплавов или в расплавах металла (US 6592663 B1), что в результате отчасти приводит к относительно большим, но тонким монокристаллам, однако до сих пор оно не смогло найти признания, вероятно, из-за сообщавшихся высоких уровней углеродных включений (см. Soukhoveev, V. et al.: Characterization of 2.5-Inch Diameter Bulk GaN Grown from Melt-Solution, phys.stat.sol. (a) 188, 411 (2001)) и малой толщины слоя.

При этом небольшой прогресс на протяжении более чем 40-летних исследований получения монокристаллов GaN кажется поразительным. В этой связи, как уже было упомянуто, большинство работ посвящено получению кристаллов из расплавов или из газовой фазы в результате реакции хлорида галлия и аммиака. Лишь несколько работ посвящено реакции расплавленного галлия и реакционно-способного предшественника азота, такого как, например, аммиак, и в таком случае всегда при непосредственном контакте веществ на расплаве, как, например, в работах Shin, H. et al.: High temperature nucleation and growth of GaN crystals from the vapor phase, Journal of Crystal Growth, 241, 404 (2002); Balkas, С. М. et al.: Growth and Characterization of GaN Single Crystals, Journal of Crystal Growth, 208, 100 (2000); Elwell, D. et al.: Crystal Growth of GaN by the Reaction between Gallium and Ammonia, Journal of Crystal Growth, 66, 45 (1984); или Ejder, E.: Growth and Morphology of GaN, Journal of Crystal Growth, 22, 44 (1974). В работе Shin описывается, что на поверхности расплава галлия образуется корка, которая мешает росту кристалла из-за вызванного этим образования капель галлия на окружающихся стенках. В частности, при использовании таких способов всегда получается большое количество маленьких кристаллов в реакционной камере, и рост кристалла по большей части является неконтролируемым и, следовательно, малоподходящим для получения больших монокристаллов, но он хорош для получения маленьких, очень высококачественных кристаллов для научно-исследовательских применений.

Из JP 11-209199 A известна реакторная установка для получения монокристаллов GaN так называемым «способом горячих стенок». Недостатком описанного там способа при его использовании в большом технологическом масштабе является слишком низкая достигаемая скорость роста монокристалла.

Лежащая в основе настоящего изобретения техническая задача заключается в том, чтобы создать способ и реакторную установку для получения кристаллов нитрида галлия или кристаллов нитрида алюминия-галлия, которые делают возможным рост кристалла при помощи реакции расплавленного галлия с реакционно-способным предшественником азота без образования корки на поверхности расплава галлия и связанных с этим проблем при росте кристалла, а также с улучшенной скоростью роста.

Первый аспект настоящего изобретения касается способа получения кристалла нитрида галлия или кристалла нитрида алюминия-галлия. Способ включает в себя стадии:

- приготовление металлического расплава из чистого галлия или из смеси алюминия и галлия в плавильном тигле;

- выпаривание галлия или галлия и алюминия из металлического расплава;

- разложение предшественника азота путем термического воздействия или посредством плазмы; и

- осуществление монокристаллического роста кристалла GaN или AlGaN на затравочном кристалле под давлением менее чем 10 бар.

Выпаривание галлия или галлия и алюминия проводят при температуре выше температуры выращиваемого кристалла, но, по меньшей мере, при 1000°C.

В способе согласно изобретению пропускают газовый поток из газа азота, газа водорода, инертного газа или сочетания этих газов над поверхностью металлического расплава таким образом, что этот газовый поток над поверхностью металлического расплава предотвращает контакт предшественника азота с металлическим расплавом.

Способ согласно изобретению является альтернативой выращиванию нитрида галлия или нитрида алюминия-галлия с помощью способа жидкофазной гидридной эпитаксии или простой реакции паров галлия с аммиаком. В способе согласно изобретению чистый металл выпаривают и транспортируют в газовом потоке в реакционную зону, где осуществляют монокристаллический рост кристалла GaN или AlGaN на затравочном кристалле. Проблему низкого давления паров галлия преодолевают в способе согласно изобретению с помощью того, что при выпаривании галлия или галлия и алюминия устанавливают подходящую для разумных скоростей роста кристалла температуру в по меньшей мере 1000°C.

Кроме того, способ согласно изобретению решает проблему часто наблюдавшейся прямой реакции галлия с предшественником азота тем, что над поверхностью металлического расплава пропускают газовый поток из газа азота, газа водорода, инертного газа или сочетания этих газов, а именно таким образом, что этот газовый поток над поверхностью металлического расплава предотвращает контакт предшественника азота с металлическим расплавом. При этом, в зависимости от примененного газа, могут быть задействованы различные механизмы действия. Инертный газ, такой как, к примеру, гелий, аргон или азот (N2), может при соответствующих направлении и скорости газового потока предотвратить контакт между металлическим расплавом и предшественником азота. С другой стороны, в зависимости от давления в реакторе и использованных скоростей потока, в случае использования газообразного азота образующийся кристаллический слой GaN или AlGaN на расплаве может быть разрушен вследствие имеющей место при высоких температурах расплава высокой реакционно-способности водорода, за счет чего гарантируется дальнейшее выпаривание металла.

В данной случае газообразный азот назван отдельно от инертных газов, хотя он имеет свойства инертного газа, а именно он не вступает в химическую реакцию с металлом расплава (или с предшественником азота). Однако сказанное выше применимо только при пониженных температурах, при которых азот находится в молекулярной форме (N2). При предусматриваемых также в способе по изобретению температурах металлического расплава, к примеру, в 1400°C азот находится в атомарной форме и в принципе может реагировать с галлием и поэтому уже не представляет собой инертный газ. Однако при таких высоких температурах атомарный азот, тем не менее, может быть пропущен над металлическим расплавом, причем без необходимости мириться с образованием корки, потому что GaN не устойчив в данном температурном диапазоне.

Также возможна комбинация обоих указанных механизмов действия, при которой над поверхностью металлического расплава пропускают один газовый поток, который содержит и газообразный водород, и инертный газ, или при которой над поверхностью металлического расплава пропускают несколько газовых потоков, причем один газовый поток образован инертным газом, а другой газовый поток - газом, содержащим водород или состоящим из водорода.

Способ согласно изобретению содействует равномерному росту монокристалла на большой поверхности постольку, поскольку выращивание начинается на затравочном кристалле. Таким образом, способ согласно изобретению обеспечивает возможность получения подложек из нитрида галлия или нитрида алюминия-галлия.

Альтернативно, однако, затравочный кристалл может также быть «выложен» на небольшой площади поверхности. Тогда сначала растет стержень GaN. Это полезно для уменьшения сначала неизбежно высоких плотностей дислокаций. Разумным выбором состава газа, в особенности соотношения V/III, и давления в дальнейшем способствовать боковому росту с желательным диаметром, и в конечном итоге может быть выращен длинный стержень GaN с достаточным даже для изготовления подложек диаметром.

По сравнению с известным способом гидридной эпитаксии способ согласно изобретению имеет преимущество в том, что он не дает каких-либо мешающих отложений. К примеру, в случае гидридной эпитаксии использование хлорида галлия и аммиака вызывает образование отложений хлорида аммония, которые препятствуют выращиванию больших кристаллов.

В результате этого описанный метод представляется идеальным путем для массового производства больших монокристаллов, из которых в дальнейшем могут быть получены подложки для эпитаксии нитридов элементов III-й группы с помощью распиливания и полировки. Кроме того, способ согласно изобретению, в силу достижимого размера кристалла, минимизирует износ реактора, что является правилом при гидридной газофазной эпитаксии в реакторах из кварцевого стекла, так как при гидридной газофазной эпитаксии вырастающий слой отрывает использованное кварцевое стекло на поздней стадии, когда происходит охлаждение. Поэтому получаемые гидридной газофазной эпитаксией псевдоподложки очень дороги в производстве. Напротив, при описанном здесь способе удается выпилить из кристалла большое количество подложек, даже если внутренняя покрытая часть реактора разломилась. Таким образом, может быть заметно уменьшена цена за подложку.

Способ согласно изобретению по размеру кристалла ограничен исключительно однородностью температуры на месте роста кристалла и количеством расплавленного галлия. Однако, так как галлий является жидким начиная от 27°C, он может быть снова добавлен путем его подачи во время работы, то есть при получении кристалла.

В дальнейшем описаны примеры реализации способа согласно изобретению.

Одна из форм реализации способа согласно изобретению предусматривает, что металлический расплав приготавливают в плавильной тигельной емкости, которая, кроме по меньшей мере одного впуска газа-носителя и по меньшей мере одного отверстия для выпуска газа-носителя, закрыта со всех сторон. При такой форме реализации газовый поток вводят в плавильную тигельную емкость через впуск газа-носителя над металлическим расплавом и транспортируют с парами металла металлического расплава из плавильной тигельной емкости через отверстие для выпуска газа-носителя.

Данная форма реализации предполагает повышенную защиту от образования корки на поверхности металлического расплава, в дополнение к газовому потоку, так как плавильная тигельная емкость закрыта со всех сторон, за исключением описанных впуска и выпуска газа. Таким образом, такое конструктивное исполнение тигля гарантирует, что реакция расплавленного металла происходит не на поверхности металлического расплава, а только в предусмотренной для этой цели реакционной зоне вблизи затравочного кристалла или растущего монокристалла. Кроме того, с помощью закрытого конструктивного исполнения плавильного тигля обеспечиваются благоприятные условия течения при транспортировке выпариваемых из металлического расплава атомов металлов в направлении растущего кристалла.

В альтернативной форме реализации приготовление металлического расплава включает в себя размещение плавильного тигля в реакторной камере, причем в таком случае по меньшей мере один впуск газа-носителя предусмотрен в этой реакторной камере. В данном примере реализации газовый поток вводят в реакторную камеру через впуск газа-носителя слегка над металлическим расплавом. Предшественник азота вводят в реакционную зону в этой реакторной камере через отверстие для впуска предшественника. По сравнению с предыдущим данный пример реализации по существу отказывается от прикрытия поверхности металлического расплава за счет конструктивного исполнения плавильного тигля, а также от впуска газа-носителя в плавильный тигель. Следовательно, плавильный тигель может быть изготовлен особенно простым и недорогим образом.

В обоих альтернативных реализациях способа газовый поток может вводиться в плавильную тигельную емкость или в реакторную камеру либо в направлении, параллельном поверхности металлического расплава, либо в направлении, перпендикулярном поверхности металлического расплава.

В другой предпочтительной форме реализации способа выпаривание галлия или галлия и алюминия проводят при температуре по меньшей мере 1100°C. Увеличенное таким образом давление паров металла может быть использовано для ускорения роста кристалла.

Для намеченного легирования растущих монокристаллов в реакторную камеру могут быть введены различные вещества. В первом варианте это может быть осуществлено с помощью введения газообразного предшественника. Для легирования n-типа могут использоваться гидридные соединения кремния или германия, такие как, к примеру, силан, герман (тетрагидрид германия), дисилан или дигерман. Подходящими для легирования являются также металлоорганические соединения, такие как, к примеру, третичный бутилсилан. Аналогичное рассмотрение также применимо к p-легированию. В данном случае подходящим является в первую очередь магний, который очень легко может быть впущен в реакционную камеру с газом-носителем, к примеру, в форме металлоорганического циклопентадиенилмагния. Для получения высокоомных кристаллов предлагаются, к примеру, железо в форме циклопентадиенилжелеза, также известного как ферроцен, или другие переходные металлы, которые образуют глубокие примесные уровни по возможности в середине запрещенной зоны полученного полупроводникового кристалла.

Вторая альтернативная реализация способа легирования предусматривает, что легирующую примесь, такую как, к примеру, кремний, германий, магний или железо, выпаривают из чистого расплава или сублимируют из соответствующего твердого вещества. Для этой цели потребуются дополнительная температурная зона или отдельно нагретый тигель в реакторе. В большинстве случаев такой плавильный тигель, подобно галлийсодержащему расплаву, также должен быть защищен от нитридизации, что может быть осуществлено полностью аналогично реализации способа с использованием плавильного тигля с металлом III-й группы при помощи газового потока.

Пример реализации, при котором газовый поток содержит водород или состоит из водорода, приготовление металлического расплава в плавильном тигле предпочтительно предусматривает использование плавильного тигля из нитрида бора BN, карбида тантала TaC, карбида кремния SiC, кварцевого стекла или углерода или сочетания двух или более из этих материалов. Опыт показал, что выполненный исключительно из углерода плавильный тигель распадается после нескольких часов работы при подаче водорода. В данном случае углеродный тигель должен быть поэтому покрыт одним из других указанных материалов.

Второй аспект изобретения составляет реакторная установка для получения кристалла нитрида галлия или кристалла нитрида алюминия-галлия. Реакторная установка согласно изобретению содержит:

- устройство для подачи предшественника азота в реакционную зону реакторной камеры,

- устройство для разложения предшественника азота в реакционной зоне путем термического воздействия или посредством плазмы,

- плавильный тигель для содержания металлического расплава из чистого галлия или смеси алюминия и галлия,

- первое нагревательное устройство, которое выполнено с возможностью установления температуры металлического расплава в плавильном тигле на значение свыше температуры выращиваемого кристалла, но, по меньшей мере на 1000°C,

- источник газа-носителя, который выполнен с возможностью доставки газа азота, газа водорода, инертного газа или сочетания из этих газов, и

- по меньшей мере один соединенный с источником газа-носителя впуск газа-носителя, который размещен и выполнен с возможностью пропускания газового потока над поверхностью металлического расплава таким образом, что этот газовый поток предотвращает контакт предшественника азота с металлическим расплавом.

Преимущества реакторной установки согласно изобретению следуют непосредственно из вышеописанных преимуществ способа согласно изобретению.

Далее описаны предпочтительные примеры реализации реакторной установки. От детального ее представления отказались, постольку поскольку примеры реализации представляют собой непосредственно аппаратный аспект уже описанной подробно выше формы реализации способа согласно первому аспекту.

В одной форме реализации реакторной установки согласно изобретению плавильный тигель выполнен в виде плавильной тигельной емкости, которая, кроме впуска газа-носителя и по меньшей мере одного отверстия для выпуска газа-носителя, закрыта со всех сторон. Впуск газа-носителя расположен над поверхностью металлического расплава.

В одном варианте данного примера реализации первое нагревательное устройство выполнено с возможностью нагревания стенок плавильной тигельной емкости над металлическим расплавом до более высокой температуры, чем в области металлического расплава. Таким образом препятствуют тому, чтобы в восходящих парах металла образовывались капельки, которые могут осаждаться еще в плавильном тигле или уже на стенках реакторной камеры вне плавильного тигля.

Вместо нагревательного устройства, которое создает различные температурные зоны, также можно предусмотреть два нагревательных устройства. В данной форме реализации отверстие для выпуска газа-носителя может образовывать конец трубчатого выпуска. Второе нагревательное устройство в таком случае выполнено с возможностью нагрева стенок этого трубчатого выпуска до более высокой температуры, чем первое нагревательное устройство нагревает стенки плавильной тигельной емкости в области металлического расплава.

В различных формах реализации впуск газа-носителя выполнен с возможностью введения газового потока в плавильную тигельную емкость или реакторную камеру в направлении, параллельном поверхности металлического расплава или перпендикулярном поверхности металлического расплава. Также возможно предусмотреть множество впусков, из которых одни обеспечивают введение перпендикулярно поверхности металлического расплава, а другие обеспечивают введение параллельно поверхности металлического расплава.

Различные варианты впуска газа-носителя пояснены в дальнейшем более подробно со ссылкой на фигуры.

Предпочтительно, в особенности при использовании газообразного водорода, чтобы плавильный тигель был выполнен из нитрида бора BN, карбида тантала TaC, карбида кремния SiC, кварцевого стекла или углерода или из сочетания двух или более из указанных материалов.

Как описано, для роста GaAl-х кристаллов может быть предусмотрен плавильный тигель для соответствующей смеси металлов. Альтернативно, в реакторной камере могут также быть размещены два отдельных плавильных тигля, из которых один содержит расплав галлия, а другой - расплав алюминия. Соотношение этих двух металлов в растущем кристалле может быть отрегулировано при такой форме реализации с помощью раздельного регулирования температур обоих плавильных тиглей и с помощью соответствующего расхода газа-носителя в обоих тиглях.

Дальнейшие примеры реализации способа согласно изобретению и реакторной установки согласно изобретению поясняются в дальнейшем со ссылкой на сопровождающие фигуры, на которых показано:

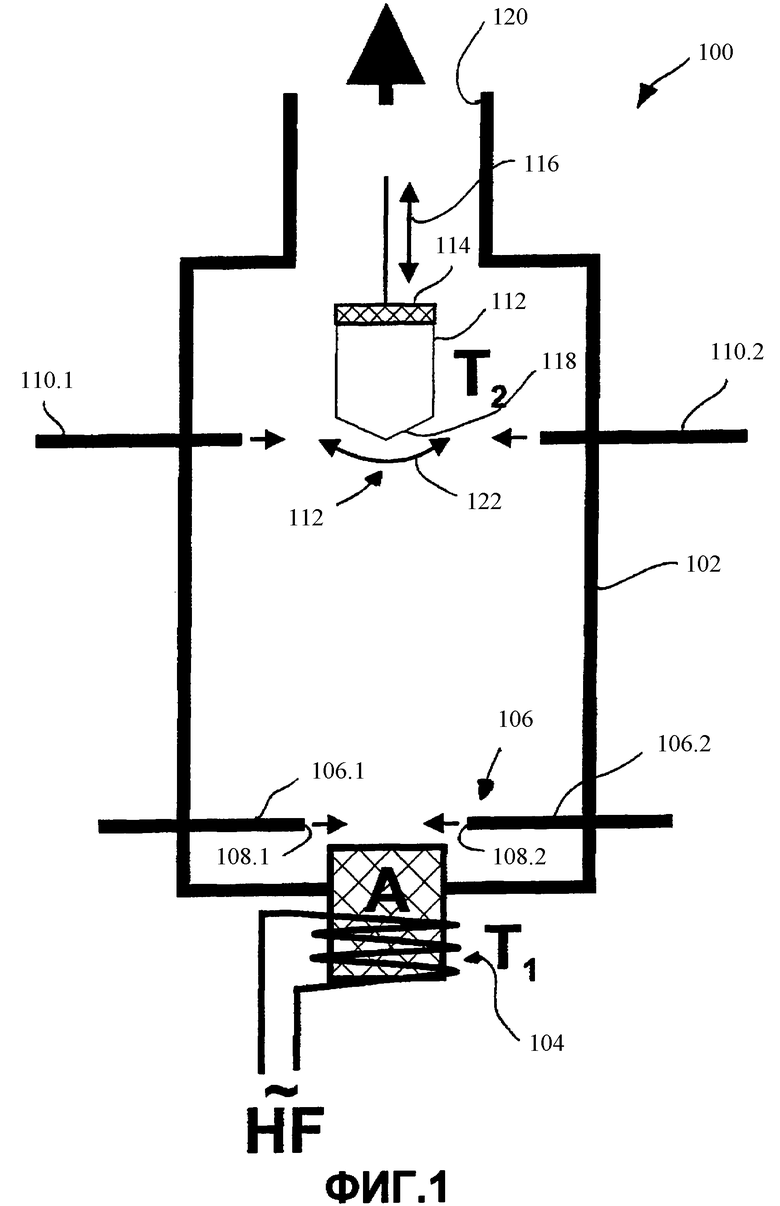

на фиг.1 - схематическое изображение первого примера реализации реакторной установки,

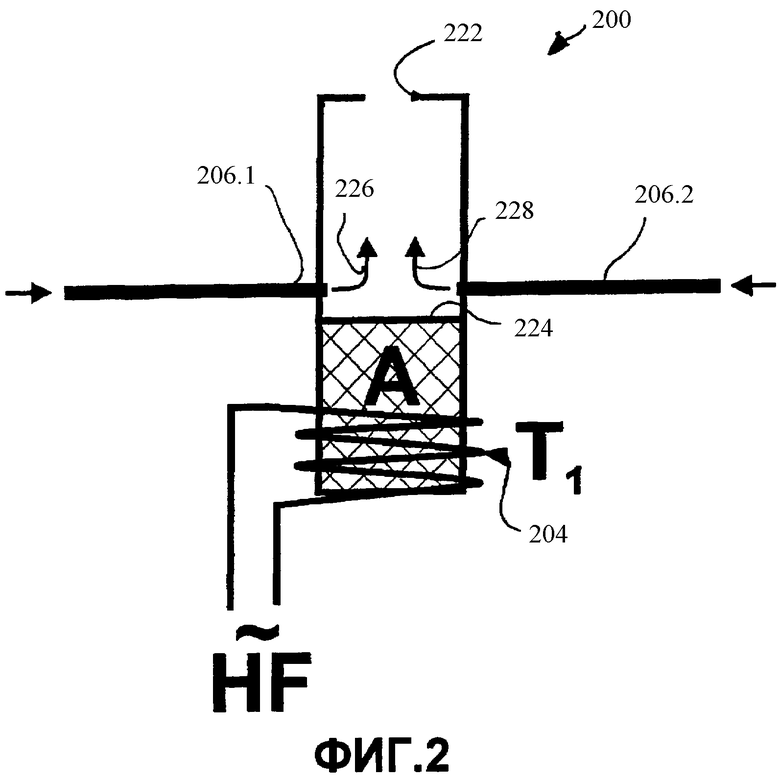

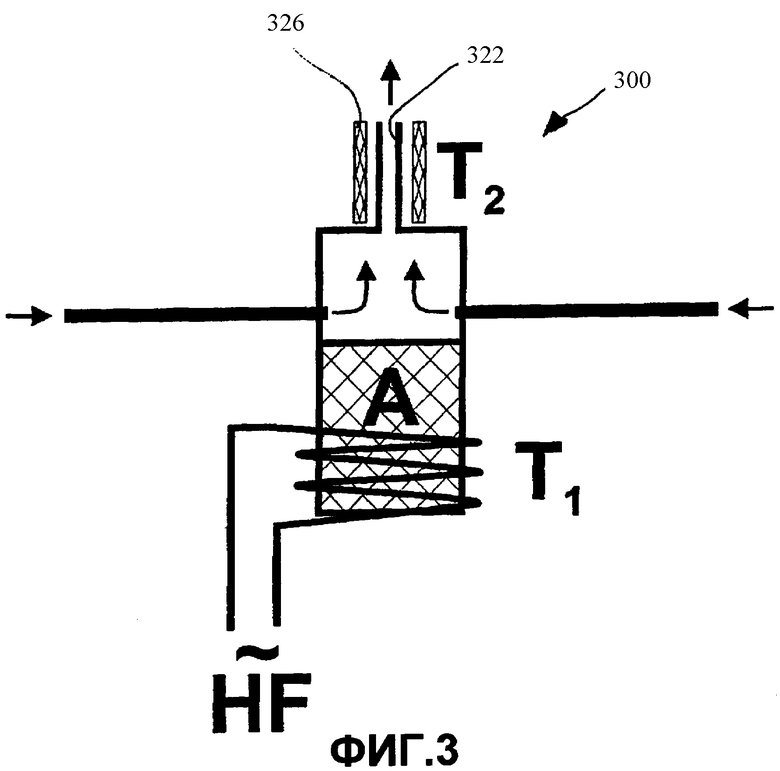

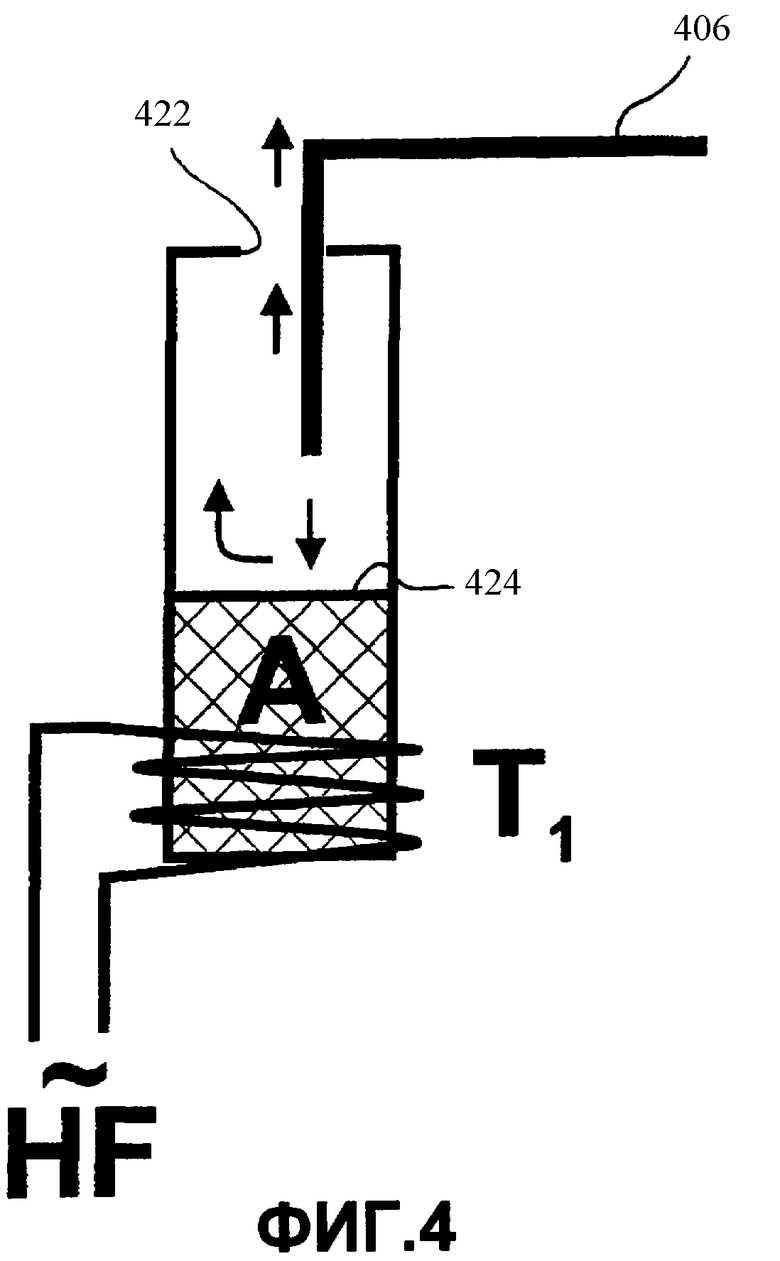

на фиг.2-8 - различные варианты плавильных тиглей при их использовании в реакторной установке согласно изобретению, и

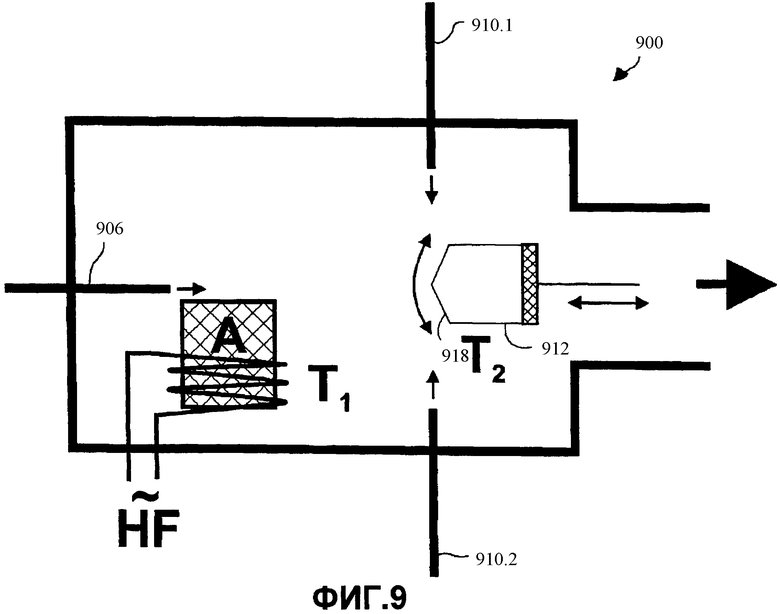

на фиг.9 - второй пример реализации реакторной установки для получения кристалла GaN или AlGaN.

На фиг.1 приведено упрощенное схематическое изображение первого примера реализации реакторной установки 100. Под реакторной установкой 100 понимается вертикальный реактор. Реакторный сосуд 102 содержит в своей нижней части плавильный тигель А, который содержит расплав галлия (не показанный). Высокочастотный нагреватель 104 нагревает этот расплав галлия высокочастотным (ВЧ) переменным электрическим полем. Высокочастотное нагревательное устройство такого типа является идеально подходящим для достижения высокой температуры свыше 2000°C, потому что оно функционирует без трудоемкого обслуживания и бесконтактно. Несколько выше плавильного тигля находится впуск 106 газа-носителя в форма газовводов 106.1 и 106.2, которые размещены на одинаковой высоте и находящимися друг напротив друга, т.е. их отверстия обращены друг к другу. Выпускные отверстия 108.1 и 108.2 расположены на небольшом расстоянии сбоку от плавильного тигля A. Поскольку плавильный тигель А вверху открыт, такое расположение впуска 106 газа-носителя может создать газовый поток, который направляют непосредственно над поверхностью металлического расплава.

Предшественник азота вводят через вводы 110.1 и 110.2 предшественника в реакционную зону 112, которая расположена несколько ниже кристалла нитрида галлия 112, растущего на изначально присутствующем в качестве основы затравочном кристалле. Кристалл нитрида галлия закреплен на держателе 114, который может контролируемо перемещаться в вертикальном направлении (обозначено двунаправленной стрелкой 116) с помощью подходящего установочного приспособления (не показанного). Это производится, с одной стороны, для введения затравочного кристалла в реакторную камеру и, с другой стороны, для поддержания преобладающей в текущий момент поверхности роста формирующегося кристалла в одном и том же вертикальном положении.

При конфигурации, показанной на фиг.1, созданный вводами 106.1 и 106.2 газа-носителя газовый поток служит транспортировке обогащенных галлием паров из области металлического расплава в плавильном тигле А в направлении растущего кристалла 112. Это является в первую очередь необходимым при работе под высоким давлением, так как иначе пары галлия распространяются только под действием диффузии. Если бы реакторные стенки были более холодными, то пары галлия осаждались бы там в настолько сильной степени, что, в зависимости от расстояния между плавильным тиглем А и кристаллом 112, пары галлия не достигали бы кристалла вообще или достигали бы его только в уменьшенном количестве.

Помимо показанных на фиг.1 газовводов 106.1 и 106.2, впуск 106 газа-носителя может включать в себя дополнительные газовводы, через которые в нижней части реакторной камеры 102 создается дополнительный газовый поток, который может изменять газовую смесь. Введение газа через вводы 106.1 и 106.2 решающим образом управляет составом газовой атмосферы в области плавильного тигля A. Наиболее подходящими являются доступные с высокой чистотой газы H2 и N2. В представленном примере соотношение H2 и N2 могло бы быть изменено, например, с помощью дополнительных впусков газа, посредством которых можно было бы целенаправленно влиять на рост кристалла и, кроме того, также могли бы быть уменьшены отложения на стенках реакторной камеры 102.

При этом в представленной форме реализации вертикального реактора является выгодным, чтобы выпускные отверстия были размещены взаимно противоположными. Таким образом улучшается направленный вверх транспорт паров галлия.

Альтернативно показанному расположению вводов 110.1 и 110.2 предшественника, они также могут быть размещены над поверхностью 118 роста формирующегося кристалла 112. В этом случае предшественник азота затем диффундирует против газового потока, который направлен к выпуску 120 на верхнем конце реакторной камеры, к фронту 118 роста на нижнем конце кристалла. Боковой и вертикальный рост кристалла в незначительной степени может регулироваться за счет вертикального положения вводов 110.1 и 110.2 предшественника азота.

Для намеченного легирования растущих монокристаллов в реакторную камеру могут быть введены различные вещества. Это может быть сделано введением газообразного предшественника. Для легирования n-типа могут использоваться гидридные соединения кремния или германия, такие как, к примеру, силан, герман, дисилан или дигерман. Подходящими для легирования являются также металлоорганические соединения, такие как, к примеру, третичный бутилсилан. Аналогичное рассмотрение применимо к p-легированию. В данном случае подходящим является в первую очередь магний, который может быть очень легко введен в реакционную камеру с газом-носителем, к примеру, в форме металлоорганического циклопентадиенилмагния. Для высокоомных слоев предлагаются, к примеру, железо в форме циклопентадиенилжелеза, также известного как ферроцен, или другие переходные металлы, которые образуют глубокие примесные уровни по возможности в середине запрещенной зоны. Другая возможность состоит в том, чтобы выпаривать легирующие примеси, такие как, к примеру, кремний, германий, магний или железо, из чистого расплава или сублимировать соответствующее твердое вещество. Для этой цели в реакторе потребуются дополнительная температурная зона или, соответственно, отдельно нагретый тигель. В большинстве случаев такой тигель также должен быть защищен от нитридизации подобно галлийсодержащему расплаву.

Выращиваемый кристалл 112 или, соответственно, реакторную камеру в ее верхней части нагревают до температуры T2, которая составляет примерно 1000°C и достигается путем нагрева, к примеру, реакторных стенок с помощью расположенного снаружи резистивного нагревателя (не показанного) или лампового нагревателя (также не показанного). Рекомендуется, чтобы реакторная стенка в нижней области реакторной камеры 102 была нагрета до подобной или несколько более высокой температуры, что и температура плавильного тигля (T1), чтобы предотвратить чрезмерно большие отложения галлия на реакторной стенке.

Скорость роста в различных направлениях кристалла, если требуется, может быть увеличена или понижена с помощью состава газа, т.е. соотношения, например, H2, N2, а также предшественника азота, а также с помощью температуры выращивания и давления в реакторе так, чтобы было возможно достигнуть конкретных ориентаций кристалла и форм кристалла.

В качестве затравочного кристалла служит, например, тонкий слой GaN на инородной подложке. В ходе выращивания более утолщенного кристалла количество дислокаций все более и более уменьшается. Выращиваемый кристалл может вращаться (обозначено двунаправленной стрелкой 122) для увеличения однородности роста и должен вытягиваться вверх по мере увеличения толщины с тем, чтобы поддерживать всегда одинаковые условия выращивания на фронте 118 роста на нижнем конце кристалла.

Если должны быть вытянуты очень длинные кристаллы, то рекомендуется, чтобы при вытягивании кристалл не очень сильно охлаждался на своем верхнем конце с тем, чтобы избежать напряжений, которые могут привести к дислокациям и трещинам. Это может быть осуществлено с помощью соответствующего удлиненного исполнения реактора или выпуска 120 газа и с помощью нагревания рассматриваемой области.

Преимущество показанной здесь на фиг.1 висящей конструкции держателя 114 кристалла заключается в предотвращении появления паразитных отложений на кристалле 112. При других конфигурациях падающие отложения, которые имеются на реакторных стенах, могут порождать паразитные отложения указанного типа.

Материалом реакторной камеры может быть, к примеру, кварцевое стекло. Однако при использовании кварцевого стекла растущий слой на реакторной стенке отрывает куски стекла, что влечет за собой полное разрушение реактора. Отложения, однако, могут быть уменьшены введением инертных газов или водорода вдоль реакторной стенки. Предпочтительным по отношению к кварцевому стеклу является, однако, использование нитрида бора (BN), так как этот материал позволяет удалять отложения без разрушения нитрида бора.

В качестве материала плавильного тигля А также прежде всего идеальным образом подходит нитрид бора, потому что он может быть получен с высоком уровнем чистоты, стабилизируется предшественником азота и вызывает лишь небольшие проблемы в виде следовых примесей в получаемых монокристаллах GaN или AlGaN. Альтернативно, однако, также возможно использовать любой другой стойкий к высоким температурам материал, который не разлагается при используемых температурах и газовых атмосферах. Помимо кварцевого стекла, такими материалами также являются карбид тантала TaC, карбид кремния SiC и углерод C. При использовании графита в атмосфере водорода рекомендуется его покрытие карбидом кремния SiC.

В примере реализации на фиг.1 остаточные газы выходят на верхнем конце реактора, где для создания пониженного давления может быть установлен насос (не показан) или же для создания повышенного давления может быть установлен регулируемый дроссельный вентиль (также не показан).

На фиг.2 показан первый вариант плавильного тигля 200 для использования в реакторной установке по фиг.1 вместо плавильного тигля A. Кроме впусков 206.1 и 206.2 газа-носителя и отверстия 222 для выпуска газа-носителя, плавильный тигель 200 выполнен закрытым со всех сторон. В отличие от примера реализации на фиг.1 в данном случае впуски 206.1 и 206.2 газа-носителя введены непосредственно в плавильный тигель 200. Над поверхностью 224 металлического расплава из-за удлиненного исполнения плавильного тигля 200 имеется пространство для создания вертикального газового потока, обозначенного стрелками 226 и 228. По существу закрытое исполнение плавильного тигля 200 способствует предотвращению преждевременной реакции предшественника азота (к примеру, аммиака) с металлическим расплавом. Полученное в результате этого ограничение газового потока диаметром плавильного тигля 200 обусловливает высокую скорость течения потока газа-носителя, который противодействует диффузии предшественника азота внутрь расплава еще более эффективно, чем в примере, показанном на фиг.1. В то же самое время увеличенная скорость течения обеспечивает эффективный транспорт паров галлия в реакторной камере.

В принципе также было бы возможно предусмотреть только удлиненное исполнение плавильного тигля, а не предусматривать отдельное перекрытие в направлении вверх. Однако этот вариант не был бы столь же эффективен, как уменьшение диаметра выпускного отверстия, как показано на фиг.2.

В примере реализации на фиг.2 показан плавильный тигель 200 с впусками 206.1 и 206.2 газа-носителя, а также проводниками высокочастотного нагревателя 204. При такой конструкции тигля является преимущественным, чтобы верхние участки стенки поддерживались при той же самой или более высокой температуре, чем температура расплава. Это может быть достигнуто, к примеру, путем использования индукционного нагревателя с помощью соответствующей конфигурации катушек и тем самым высокочастотных полей или с помощью дополнительного резистивного нагревателя.

На фиг.3 показан вариант плавильного тигля 300, который демонстрирует реализацию указанной концепции. Плавильный тигель 300 является тем же самым, что и плавильный тигель 200, за исключением рассмотренных ниже различий. Вместо отверстия 222 на верхнем конце плавильного тигля предусмотрена тонкая выпускная трубка 322, через которую пары галлия выходят с прокачиваемым газом. Эту выпускную трубку 322 охватывает нагреватель 326. Чтобы избежать отложений и уменьшить риск образования капелек галлия в газовом потоке, стенка выпускной трубки 322 должна быть нагрета до температуры T2 > T1.

На фиг.4 показан следующий вариант по форме плавильного тигля 400, в котором впуск 406 газа-носителя проходит через предусмотренное на верхней стороне плавильного тигля отверстие 422. Во всем остальном этот плавильный тигель тот же самый, что и плавильный тигель 200 на фиг.2. Показанный на фиг.4 впуск газа-носителя также порождает газовый поток, который пропускается непосредственно над поверхностью 424 металлического расплава, затем направляется вверх вместе с выходящими парами галлия и выходит через выпускное отверстие 422 в направлении реакционной зоны. Соответственно, нет никакой необходимости в том, чтобы газ-носитель или продувочный газ вводился параллельно поверхности 424 металлического расплава для того, чтобы предотвратить контакт этой поверхности с предшественником азота. Введение перпендикулярно поверхности приводит к тому же самому эффекту.

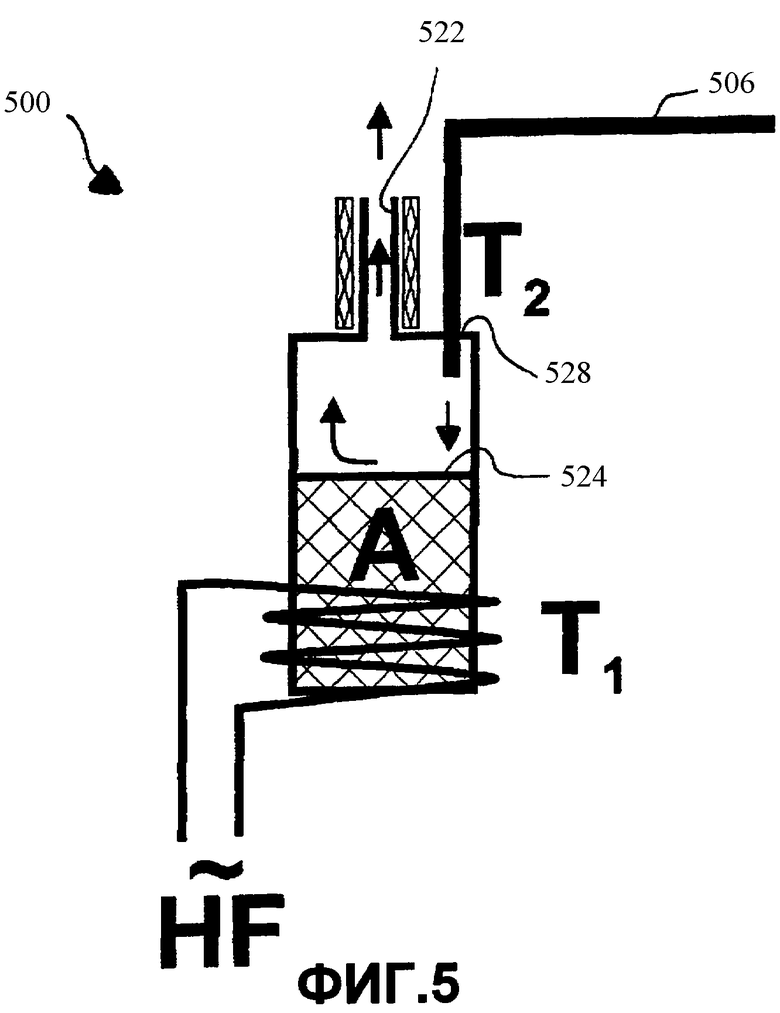

На фиг.5 показан следующий вариант плавильного тигля 500, в котором объединены характеристики плавильных тиглей 300 и 400 (см. фиг. 3 и 4). В данной форме реализации газ-носитель вводят через впуск 506 газа-носителя с верхней стороны 528 плавильного тигля 500. Соответственно газовый поток сначала проходит сверху вниз, как и в случае примера на фиг.4, затем наталкивается на поверхность 524 металла, чтобы оттуда подняться вверх вместе с выходящими парами металла и поступить в реакторную камеру через выпускную трубку 522.

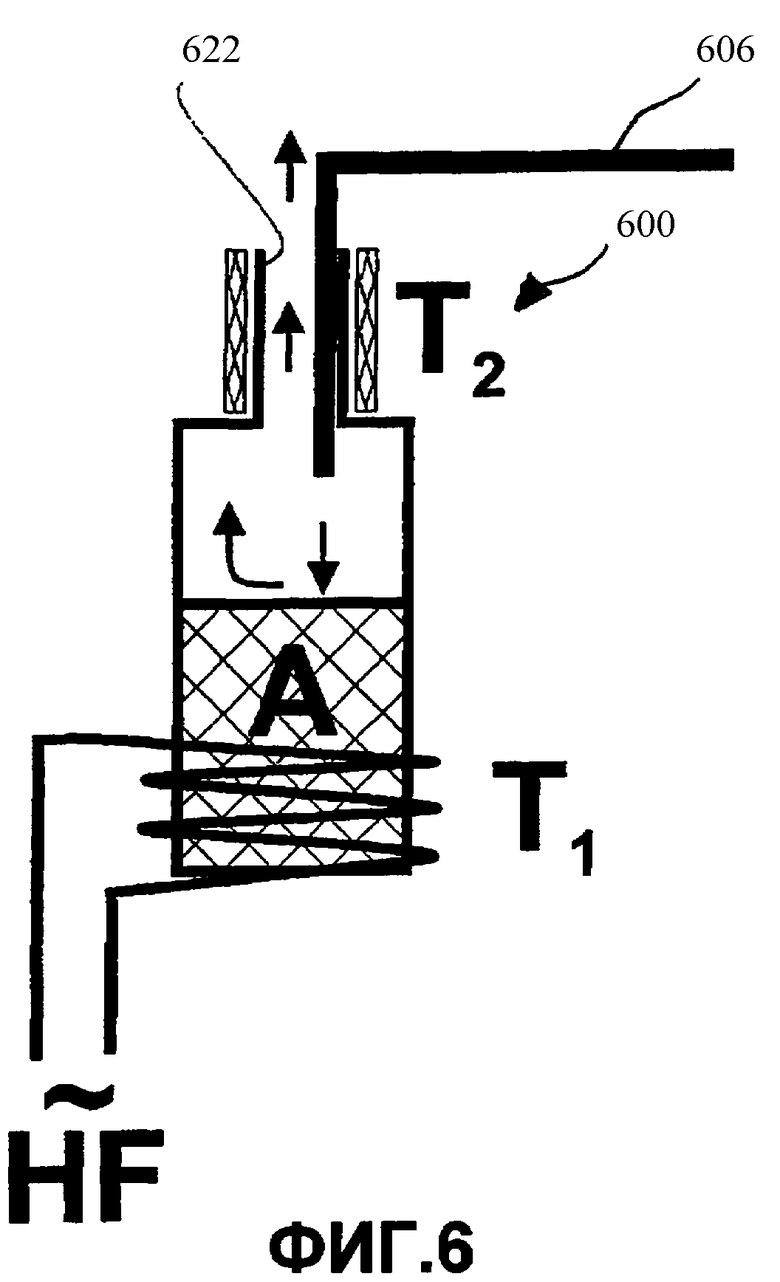

На фиг.6 показан следующий вариант плавильного тигля 600, в котором выпускная трубка 622 увеличена по ширине, чтобы в ней также разместился впуск 606 газа-носителя.

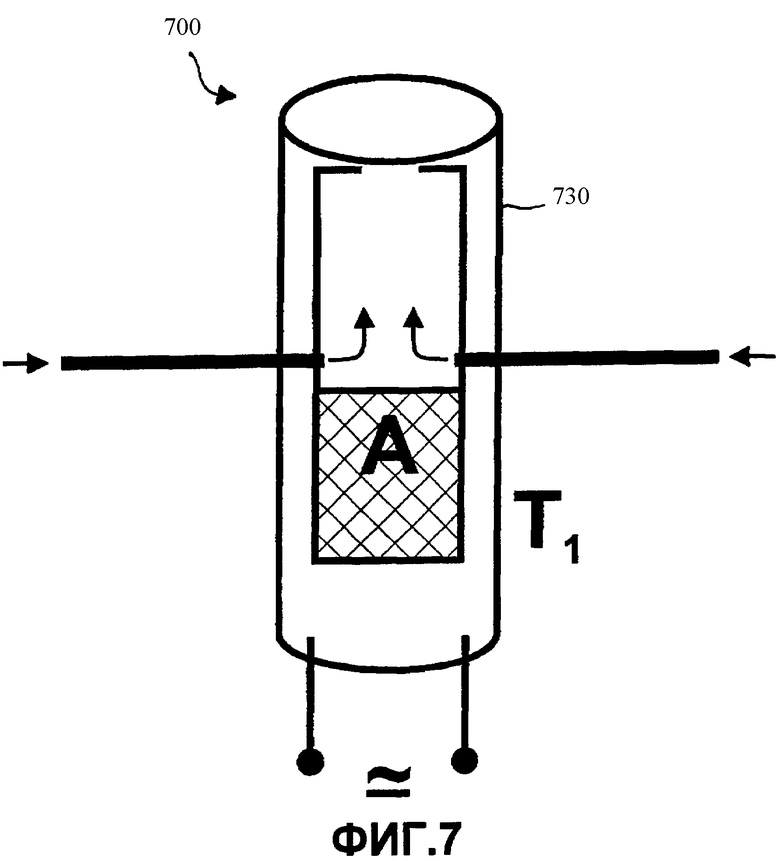

На фиг.7 показан следующий вариант плавильного тигля 700, в котором вместо высокочастотного нагревателя используется трубчатый нагреватель 730. Во всем остальном конструкция плавильного тигля такая же самая, как и на фиг.2.

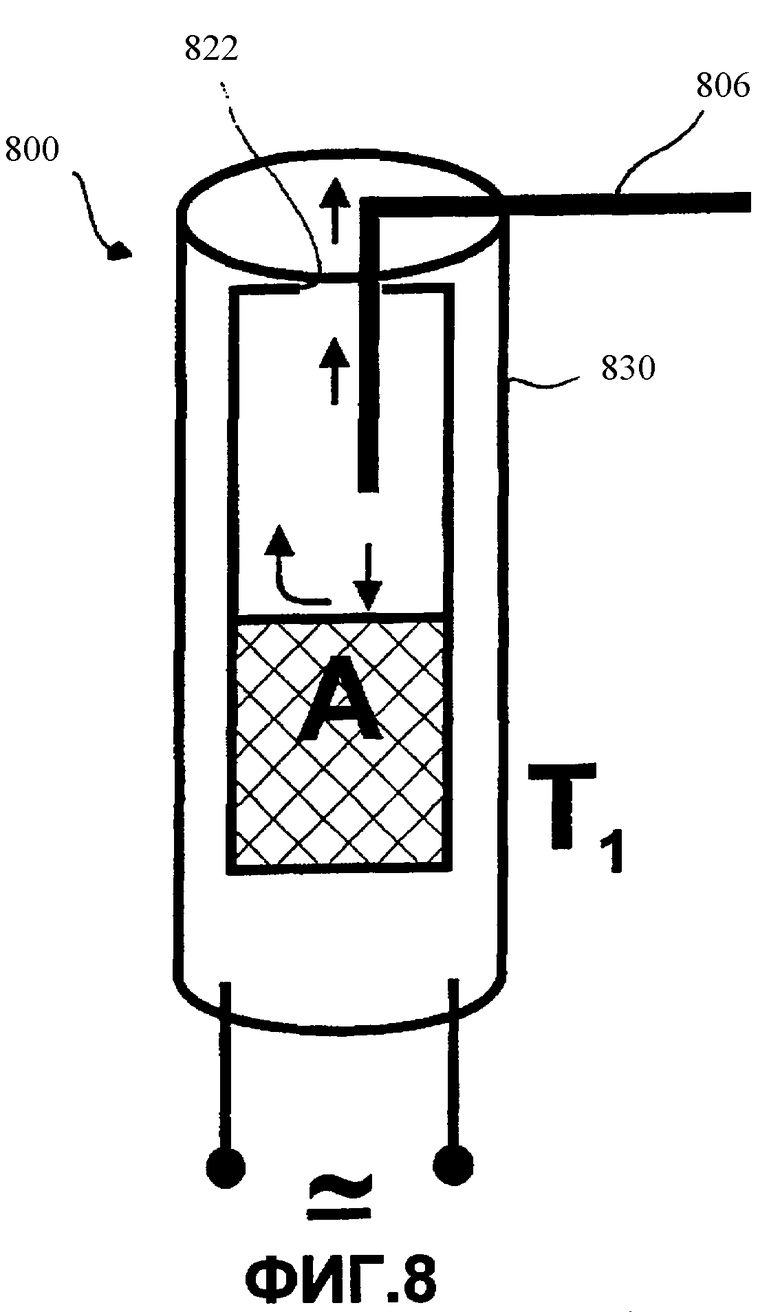

На фиг.8 показан следующий вариант по форме плавильного тигля 800, в котором, подобно тому, как и в форме реализации на фиг.4, впуск 806 газа-носителя проходит через выпускное отверстие 822 на верхней стороне плавильного тигля. При этом используют трубчатый нагреватель 830, подобно тому, как и в форме реализации на фиг.7.

В случае плавильных тиглей на фиг. 4, 5, 6 и 8 впуск газа-носителя в альтернативной форме реализации может быть пропущен в металлический расплав, так что газ-носитель поднимается в форме пузырьков в металлическом расплаве и выходит из металлического расплава. Эта форма реализации может также быть объединена с описанными выше, так что поток газа-носителя пропускают как над поверхностью металлического расплава, так и в него.

На фиг.9 показано альтернативное выполнение реакторной камеры 900. В отличие от реакторной камеры 100 на фиг.1 в данном случае речь идет о горизонтальном расположении. Плавильный тигель А и впуск 906 газа-носителя расположены соответствующим образом. В этом случае также достаточно только одного впуска газа-носителя, так как горизонтальный газовый поток, после того как он прошел над поверхностью металлического расплава в плавильном тигле A, далее пропускают в направлении растущего кристалла 912 на его поверхность 918 роста. В данном примере реализации подачу газа-предшественника осуществляют в вертикальном направлении через вводы 910.1 и 910.2 предшественника. В других отношениях режим работы реакторной установки 900 аналогичен режиму работы, описанному со ссылкой на фиг.1.

Подразумевается, что способ согласно изобретению также может использоваться для получения поликристаллических кристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ, СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И МОНОКРИСТАЛЛИЧЕСКИЙ НИТРИД АЛЮМИНИЯ | 2010 |

|

RU2485219C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1998 |

|

RU2156327C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1997 |

|

RU2108418C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ КРИСТАЛЛОВ НИТРИДА АЛЮМИНИЯ | 2019 |

|

RU2738328C2 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК И СЛОЕВ НИТРИДА ГАЛЛИЯ | 2001 |

|

RU2209861C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АЛЮМИНАТА ЛИТИЯ | 2003 |

|

RU2245402C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227820C1 |

| Способ получения пластины монокристалла нитрида галлия | 2018 |

|

RU2683103C1 |

Изобретение относится к технологии получения монокристаллов нитрида галлия или нитрида алюминия-галлия. Способ включает следующие стадии: приготовление металлического расплава из чистого галлия или из смеси алюминия и галлия в плавильном тигле, выпаривание галлия или галлия и алюминия из металлического расплава, разложение предшественника азота путем термического воздействия или посредством плазмы и выращивание монокристалла GаN или АlGaN на затравочном кристалле под давлением менее чем 10 бар, при котором выпаривание галлия или галлия и алюминия проводят при температуре выше температуры выращиваемого кристалла, но по меньшей мере при 1000°С, и при котором газовый поток газа азота, газа водорода, инертного газа или сочетания этих газов пропускают над поверхностью металлического расплава таким образом, что этот газовый поток над поверхностью металлического расплава предотвращает контакт предшественника азота с металлическим расплавом, при этом либо металлический расплав приготавливают в реакторной камере в плавильном тигле, который, кроме по меньшей мере одного впуска газа-носителя и по меньшей мере одного отверстия для выпуска газа-носителя, закрыт со всех сторон, и при этом газовый поток вводят в плавильный тигель через впуск газа-носителя над металлическим расплавом и транспортируют с парами металла металлического расплава из плавильного тигля через отверстие для выпуска газа-носителя, и предшественник азота вводят в реакционную зону в реакторной камере, либо приготовление металлического расплава включает в себя размещение плавильного тигля в реакторной камере, газовый поток вводят в реакторную камеру через впуск газа-носителя над металлическим расплавом, и предшественник азота вводят в реакционную зону в реакторной камере. Изобретение обеспечивает рост кристалла при помощи реакции расплавленного галлия с реакционно-способным предшественником азота без образования корки на поверхности расплава галлия и связанных с этим проблем при росте кристалла. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Способ получения кристалла нитрида галлия или кристалла нитрида алюминия-галлия, включающий в себя стадии:

- приготовление металлического расплава из чистого галлия или из смеси алюминия и галлия в плавильном тигле;

- выпаривание галлия или галлия и алюминия из металлического расплава;

- разложение предшественника азота путем термического воздействия или посредством плазмы и

- выращивание монокристалла GаN или АlGаN на затравочном кристалле под давлением менее чем 10 бар;

при котором выпаривание галлия или галлия и алюминия проводят при температуре выше температуры выращиваемого кристалла, но, по меньшей мере, при 1000°С, и при котором

газовый поток газа азота, газа водорода, инертного газа или сочетания этих газов пропускают над поверхностью металлического расплава таким образом, что этот газовый поток над поверхностью металлического расплава предотвращает контакт предшественника азота с металлическим расплавом, при этом

либо металлический расплав приготавливают в реакторной камере в плавильном тигле, который, кроме по меньшей мере одного впуска газа-носителя и по меньшей мере одного отверстия для выпуска газа-носителя, закрыт со всех сторон, и при этом газовый поток вводят в плавильный тигель через впуск газа-носителя над металлическим расплавом и транспортируют с парами металла металлического расплава из плавильного тигля через отверстие для выпуска газа-носителя, и

предшественник азота вводят в реакционную зону в реакторной камере,

либо приготовление металлического расплава включает в себя размещение плавильного тигля в реакторной камере,

газовый поток вводят в реакторную камеру через впуск газа-носителя над металлическим расплавом и

предшественник азота вводят в реакционную зону в реакторной камере.

2. Способ по п.1, при котором газовый поток вводят либо в плавильный тигель, либо в реакторную камеру в направлении, параллельном поверхности металлического расплава.

3. Способ по п.1, при котором газовый поток вводят либо в плавильный тигель, либо в реакторную камеру в направлении, перпендикулярном поверхности металлического расплава.

4. Способ по любому из пп.1-3, при котором выпаривание галлия или галлия и алюминия проводят при температуре, по меньшей мере, 1100°С.

5. Способ по любому из пп.1-3, при котором в реакционную зону вводят газообразный предшественник легирующей примеси.

6. Способ по любому из пп.1-3, при котором легирующая примесь поступает в реакторную камеру в форме расплава или твердого вещества и выпаривается или сублимируется.

7. Способ по любому из пп.1-3, при котором затравочный кристалл или выращиваемый кристалл вращается во время выращивания монокристалла.

8. Способ по любому из пп.1-3, при котором газовый поток содержит водород или состоит из водорода, и приготовление металлического расплава в плавильном тигле включает в себя использование плавильного тигля из нитрида бора ВN, карбида тантала ТаС, карбида кремния SiС, кварцевого стекла или углерода или сочетания двух или более из этих материалов.

9. Реакторная установка для получения кристалла нитрида галлия или кристалла нитрида алюминия-галлия, содержащая

устройство для подачи предшественника азота в реакционную зону реакторной камеры,

устройство для разложения предшественника азота в реакционной зоне путем термического воздействия или посредством плазмы,

плавильный тигель для содержания металлического расплава из чистого галлия или из смеси алюминия и галлия,

первое нагревательное устройство, которое выполнено с возможностью установления температуры металлического расплава в плавильном тигле на значение выше температуры выращиваемого кристалла, но, по меньшей мере, 1000°С,

источник газа-носителя, который выполнен с возможностью доставки газа азота, газа водорода, инертного газа или сочетания этих газов, и

по меньшей мере один соединенный с источником газа-носителя впуск газа-носителя, который размещен и выполнен с возможностью пропускания газового потока над поверхностью металлического расплава таким образом, что этот газовый поток предотвращает контакт предшественника азота с металлическим расплавом, при этом

либо плавильный тигель выполнен в виде плавильного тигля, который, кроме впуска газа-носителя и по меньшей мере одного отверстия для выпуска газа-носителя, закрыт со всех сторон, и при этом впуск газа-носителя расположен над поверхностью металлического расплава,

либо плавильный тигель размещен в реакторной камере, реакторная камера выполнена с возможностью введения в нее газового потока через впуск газа-носителя над металлическим расплавом и введения предшественника азота в реакционную зону в реакторной камере.

10. Реакторная установка по п.9, в которой первое нагревательное устройство выполнено с возможностью нагревания стенок плавильного тигля над металлическим расплавом до более высокой температуры, чем в области металлического расплава.

11. Реакторная установка по п.10, в которой отверстие для выпуска газа-носителя образует конец трубчатого выпуска и в которой предусмотрено второе нагревательное устройство, которое выполнено с возможностью нагрева стенок выпуска до более высокой температуры, чем первое нагревательное устройство нагревает стенки плавильного тигля в области металлического расплава.

12. Реакторная установка по п.9, в которой впуск газа-носителя выполнен с возможностью введения газового потока в плавильный тигель или реакторную камеру в направлении, параллельном поверхности металлического расплава.

13. Реакторная установка по п.9, в которой реакторная камера имеет входное отверстие для введения затравочного кристалла в реакционную зону.

14. Реакторная установка по п.9, в которой плавильный тигель выполнен из нитрида бора ВN, карбида тантала ТаС, карбида кремния SiС, кварцевого стекла или углерода или из сочетания двух или более из этих материалов.

15. Реакторная установка по п.9, содержащая устройство поддержки затравочного кристалла, которое выполнено с возможностью вращения затравочного кристалла во время выращивания кристалла.

16. Реакторная установка по п.9, содержащая второй плавильный тигель, который выполнен с возможностью содержания расплава алюминия.

| KAMLER G | |||

| et al | |||

| Bulk GaN single-crystals growth // Journal of Crystal Growth | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| JP 2004288964 A, 14.10.2004 | |||

| SHIN H | |||

| et al | |||

| High temperature nucleation and growth of GaN crystals from the vapor phase // Journal of Crystal Growth | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Маслосъемное устройство цилиндро-поршневой группы | 1983 |

|

SU1160162A2 |

| Способ изготовления многослойных стекол, например, "трипплекс" | 1946 |

|

SU68470A1 |

Авторы

Даты

2012-03-27—Публикация

2005-10-17—Подача