Область техники

Изобретение относится к строительству и конструкционным строительным элементам и предназначено для сооружения и отделки лекальных (криволинейных) поверхностей. Преимущественное применение - в подземном строительстве: при сооружении метрополитенов, транспортных тоннелей, переходов, хранилищ, убежищ и других объектов.

Уровень техники

Строительство и отделка криволинейных поверхностей всегда относились к наиболее ответственным строительным операциям с повышенными требованиями к прочностным и герметизационным свойствам конструкционных элементов и сооружений из них.

Существует две альтернативы выполнения лекальных (криволинейных) поверхностей в сложных зданиях и сооружениях:

а) выполнение всех строительных работ, включая формирование лекальных поверхностей, непосредственно на стройплощадке - способ дорогостоящий и требующий больших затрат ручного труда;

б) создание самостоятельных частных способов выполнения конструкций для типажных классов объектов - так называемые блочные способы выполнения и отделки криволинейных (лекальных) поверхностей на базе унифицированных строительных элементов (блоков), которые, обладая преимуществами индустриального производства элементов конструкции, позволяют выполнять криволинейные поверхности произвольной формы свода сложных сооружений (зданий).

Основное преимущество блочных способов создания и отделки поверхностей - промышленное изготовление конструктивных элементов, делающих строительство малозатратным ввиду сведения процесса возведения сооружения к монтажным работам и вынесения процесса создания конструкционных элементов за пределы стройплощадки.

Применительно к практике создания и отделки сооружений станций метро глубокого заложения известны следующие технические решения, реализующие указанные способы.

Известен водозащитный зонт эскалаторного тоннеля (Авторское свидетельство СССР №128483, кл. E01G 5/04, 1969 - [1]), содержащий прикрепленные к тоннельной обделке опоры, расположенные поперек продольной оси тоннеля, на которых смонтированы водозащитные элементы из армоцементных деталей и водоприемные лотки. Недостатками такого водозащитного зонта являются значительные трудозатраты на изготовление водозащитных элементов, выполненных из армоцемента, и сборку из них водозащитного зонта, так как сборка подобного водозащитного зонта не поддается механизации и все работы ведутся вручную. Этот зонт, собранный из множества элементов, чувствителен к деформации обделки тоннеля и температурным воздействиям, из-за чего образуются трещины, через которые возможна протечка воды.

Известны водозащитный зонт (Тоннели и метрополитены. Под ред. В.П.Волкова. М., «Транспорт», 1975, с.436 - [2]), содержащий прикрепленные к тоннельной обделке параллельно продольной оси тоннеля опоры водозащитные элементы из металла, смонтированные на опорах, водоприемные лотки, и водозащитный зонт эскалаторного тоннеля (Авторское свидетельство СССР №787666, кл. E21D 11/38, E02D 29/04, 1980 - [3]), включающий прикрепленные к обделке параллельно оси тоннеля опоры водозащитные элементы и водоприемные лотки, в котором опоры снабжены расположенными в разных уровнях встречными пазами, в которые вставлены продольные кромки, выполненные в виде гибких лент, водозащитных элементов, длина которых равна полной длине тоннеля. Однако водозащитные зонты [2, 3], имеющие большое количество металлических водозащитных элементов, требуют значительных затрат материала и ручного труда при его сборке.

Известно также водозащитное перекрытие свода подземного сооружения (Авторское свидетельство СССР №1761878, E02D 29/04, 1991 - [4]), включающее панели из упругих плоских листов, соединенных по длинным сторонам между собой и с несущей конструкцией свода посредством замковых элементов с крепежными приспособлениями. Недостатком его является сложность подвески зонта в условиях разных соотношений размеров ширины панелей зонта и ширины элементов обделки.

Наиболее близким к изобретению по технической сущности и назначению является водозащитный зонт эскалаторного тоннеля (Авторское свидетельство СССР №1671877, 1991 - [5]), содержащий панели, установленные последовательно вдоль оси тоннеля на присоединяемых к элементам обделки опорах, и водоприемные лотки, в котором панели зонта выполнены корытообразной формы с концевыми полками, а каждая опора выполнена в виде шпильки, на которой консольно установлена пластина с двумя отверстиями, выступами, прижимами и шпилькой, при этом расположенная ниже относительно опоры панель зонта закреплена своей полкой на нижней поверхности пластины, а расположенная выше опоры панель зонта закреплена полкой на верхней поверхности пластины с перекрытием места крепления к пластине нижней панели. Недостатками этого технического решения является сложность подвески зонта в условиях разных соотношений размеров ширины панелей зонта и ширины элементов обделки, сложность установки и стыковки соседних панелей, обусловленная недостатками конструктивного выполнения узла крепления панелей к опоре, в частности из-за отсутствия в его конструкции ловителя создаются трудности заведения панелей в узел крепления, а раздельное крепление соседних панелей создает трудности их стыковки и установки, кроме того в нем не решена задача создания зонта горизонтального подземного сооружения

Раскрытие изобретения

Задачей предлагаемого изобретения является создание водозащитно-декоративного перекрытия (зонта) свода подземного сооружения, конструкция которого уменьшает сложность и трудоемкость монтажных и ремонтных работ при одновременном обеспечении эффективной подвески зонта к несущей обделке и защиты от проникновения воды как для наклонного, так и для горизонтального тоннеля.

Технический результат достигается тем, что в известном водозащитно-декоративном перекрытии свода подземного сооружения, включающем панели, опоры и водоприемные лотки, в котором панели корытообразного поперечного сечения выполнены с «отбортовками» (полками вдоль бортов) по форме свода несущей обделки тоннеля и прикреплены к ней с требуемым шагом на опорах, а каждая опора выполнена в виде монтажной шпильки с двумя узлами крепления - верхним узлом крепления опоры к своду несущей обделки и нижним узлом крепления панелей, согласно изобретению борта и отбортовки панелей по соответствующим сторонам корытообразного поперечного сечения выполнены различными соответственно требуемой ширины и высоты, верхний узел крепления опоры к своду несущей обделки и нижний узел крепления панелей к опоре пространственно разнесены и выполнены с обеспечением пространственной регулировки положения панелей зонта и эффективной подвески зонта к несущей обделке тоннеля независимо от соотношения размеров ширины панелей зонта и размеров ширины элементов обделки, при этом верхний узел крепления имеет опорный элемент для монтажной шпильки, например поворотную планку, один конец которой закреплен на своде несущей обделки с помощью крепежного элемента, например, в виде болта, и/или резьбового штыря, и/или анкера с резьбой, а другой конец соединен с монтажной шпилькой, например, при помощи пары гаек со сферической поверхностью и конических шайб, нижний узел крепления панелей к опоре выполнен из опорного элемента для панелей, установленного на монтажной шпильке, и прижимного закрепляющего элемента для панелей, панели установлены и закреплены с обеспечением требуемой геометрии архитектурной формы свода и условий перелива проникающей через обделку воды в нижнем узле крепления панелей к опоре, положение которого отрегулировано также верхним узлом крепления. Кроме того, предусмотрено следующее.

Панели выполнены с разновеликими по высоте и ширине отбортовками по сторонам корытообразного профиля панелей для наклонного тоннеля, примыкающим друг к другу в его поперечном сечении, с обеспечением перекрытия соответствующими отбортовками с соседними панелями и тем самым обеспечения условий перелива воды, проникающей через обделку в наклонном тоннеле.

Опорный элемент в нижнем узле крепления панелей к опоре для панелей наклонного тоннеля выполнен из неразъемно присоединенной к монтажной шпильке скобы с приваренной к ней упорной планкой, скоба состоит из верхней и нижней пластин, причем ее верхняя пластина, к нижней поверхности которой крепится одна из панелей зонта, расположенная выше по оси наклонного тоннеля, выполнена с отгибом-ловителем, а нижняя пластина, к нижней поверхности которой крепится другая панель, расположенная ниже по оси наклонного тоннеля, и приваренная к ней упорная планка выполнены с резьбовым отверстием, в котором установлен прижимной закрепляющий элемент для панелей, состоящий из прижимной шпильки и прижима, например, в виде упругой коромыслообразной планки, пружинной шайбы и гайки.

Панели выполнены с одинаковыми по высоте и ширине отбортовками по сторонам корытообразного профиля панелей для горизонтального тоннеля, примыкающими друг к другу в его поперечном сечении.

В нижнем узле крепления панелей к опоре для горизонтального тоннеля введен желоб, опорный элемент для панелей выполнен из подвижно присоединенной к монтажной шпильке пластины-гайки, к нижней поверхности которой крепятся отбортовки сторон корытообразного профиля панелей, примыкающих друг к другу в поперечном сечении горизонтального тоннеля, прижимной закрепляющий элемент выполнен, например, в виде упругой коромыслообразной планки, пружинной шайбы, гайки, закрепляющих панели снизу, и пластины прижимной с верхней и нижней прокладками, закрепляющих сверху желоб, расположенный выше пластины-гайки на монтажной шпильке, при этом желоб выполнен в виде длинного (на всю длину стыка) опрокинутого корыта, выполненного в поперечном сечении по форме свода несущей обделки горизонтального подземного сооружения.

Отбортовки сторон корытообразного профиля панелей, примыкающих друг к другу в продольном сечении тоннеля, как горизонтального, так и вертикального, выполнены с обеспечением перекрытия с соседними панелями и тем самым обеспечением условий перелива проникающей через обделку воды, при этом расположенная выше панель снабжена козырьком, а соответствующий борт корытообразного профиля панели, расположенной ниже, выполнен с минимальной отбортовкой.

В верхнем узле крепления опоры к своду несущей обделки опорный элемент для монтажной шпильки смонтирован из пластины с пазом, один конец которой закреплен на своде несущей обделки с помощью крюка и крепежного элемента, например болта, а другой соединен с монтажной шпилькой при помощи пары гаек со сферической поверхностью и конических шайб.

В верхнем узле крепления опоры к своду несущей обделки опорный элемент для монтажной шпильки смонтирован из уголка с пазом, закрепленного на элементах несущей обделки свода с помощью крепежных элементов, например болтов, и соединенного с монтажной шпилькой с помощью пары гаек со сферической поверхностью и конических шайб.

Нижний узел крепления панелей к опоре снабжен элементом архитектурного оформления стыка панелей.

Элемент архитектурного оформления стыка панелей выполнен в виде «нащельника», закрепленного защелкой, устанавливаемой в нижнем узле крепления панелей к опоре.

Панели выполнены из стеклопластика, например, на основе ненасыщенных полиэфирных смол пониженной горючести и других модифицирующих добавок и стекловолокнистых армирующих материалов согласно ТУ 2296-056-0020496 [6].

Соответствующие отбортовки корытообразных панелей выполнены по форме свода несущей обделки тоннеля с заданным (требуемым) отступлением от нее, а лицевая поверхность панелей имеет круговое очертание, полигональную или иную форму в зависимости от архитектурного замысла.

Панели выполнены с отбортовками и поперечным сечением «корыта», например, по типу «барашек» с аппроксимацией свода несущей обделки подземного сооружения.

Лицевая поверхность «корыта» панелей выполнена рельефной, например, с барельефами и/или горельефами.

Панели выполнены с объемными бортами и/или отбортовками и снабжены дополнительно нишами для установки светильников.

Введение указанных отличительных признаков позволяет обеспечить пространственную регулировку положения монтажной шпильки и установку панелей зонта в проектное положение, независимо от погрешностей конфигурации свода подземного сооружения, а также обеспечивает эффективную, более надежную и простую подвеску зонта к несущей обделке независимо от соотношения размеров ширины панелей зонта и ширины элементов обделки при одновременном обеспечении условий перелива проникающей в тоннель через обделку воды. Предлагаемая конструкция зонта является конструкцией с компенсацией и регулировкой пространственного положения его элементов и всего зонта в целом и предназначена для создания перекрытия свода как наклонного подземного сооружения, так и горизонтального. Тем самым предложено водозащитно-декоративное перекрытие свода подземного сооружения, конструкция которого уменьшает сложность и трудоемкость монтажных и ремонтных работ при одновременном обеспечении эффективной подвески зонта к несущей обделке и защиты от проникновения воды.

Краткое описание графических материалов

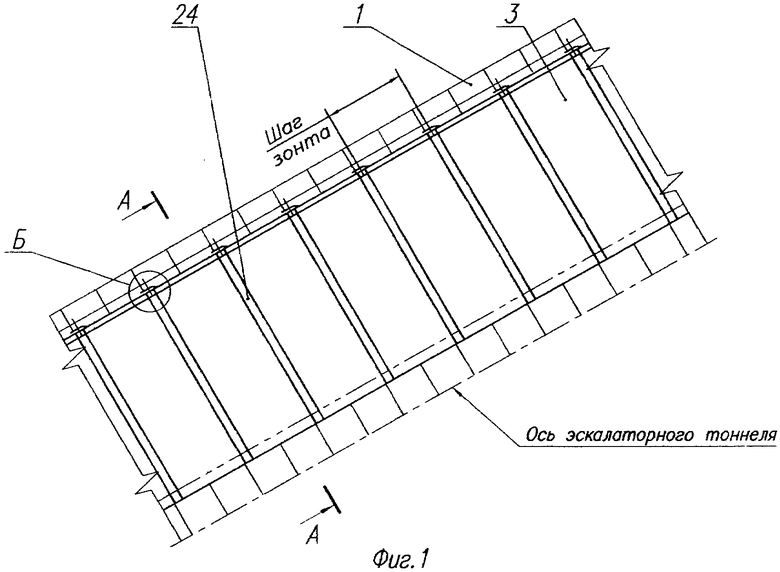

Сущность изобретения поясняется графическими материалами, приведенными на фиг.1-17. На фиг.1 изображен продольный разрез свода наклонного подземного сооружения (в частности свода станции метро глубокого заложения) с водозащитно-декоративным перекрытием (зонтом), на фиг.2 - его поперечный разрез; на фиг.3 - сечение Г-Г фиг.2 (продольный разрез по узлам крепления). На фиг.4 показан узел сочленения четырех панелей в поперечном сечении (выносной элемент В фиг.2 - при использовании звена (заходки) зонта из двух панелей), на фиг.5 - этот узел в продольном сечении (выносной элемент Б фиг.1). На фиг.6 показано крепление зонта в наклонном подземном сооружении (в частности эскалаторном тоннеле) - исполнение нижнего узла крепления панелей к опоре и верхнего узла крепления опоры к своду несущей обделки тоннеля (крепление в криволинейное ребро тюбинга). Фиг.7-10 иллюстрируют другие выполнения верхнего узла крепления опоры к обделке, в зависимости от особенностей последней и/или места расположения крепления: фиг.7 - крепление с использованием отверстия во внутреннем ребре тюбинга, фиг.8 - крепление в два криволинейные ребра тюбинга, фиг.9 - крепление к металлоизоляции; фиг.10 - крепление к бетонной поверхности. На фиг.11 показан продольный разрез свода горизонтального подземного сооружения (в частности свода станции метро глубокого заложения) с водозащитно-декоративным перекрытием (зонтом), на фиг.12 - его поперечный разрез, на фиг.13 - сечение Ж-Ж фиг.12 (продольный разрез по узлам крепления). На фиг.14 показан узел сочленения четырех панелей в поперечном сечении (выносной элемент Е фиг.12 - при использовании звена (заходки) зонта из трех панелей), на фиг.15 - этот узел в продольном сечении (сечение 3-3 фиг.14). На фиг.16 и фиг.17 показано крепление зонта в горизонтальном подземном сооружении (тоннеле) - исполнение нижнего узла крепления панелей к опоре и верхнего узла крепления опоры к своду несущей обделки тоннеля (крепление в криволинейное ребро тюбинга с помощью поворотной планки).

Позициями на чертежах обозначены:

1 - обделка тоннеля

2 - опоры

3, 4, 35 - панели боковые

5 - водоприемные лотки

6 - верхний узел крепления опоры к своду несущей обделки

7 - нижний узел крепления панелей

8 - монтажная шпилька

9 - поворотная планка

10 - гайка со сферической поверхностью

11 - коническая шайба

12 - болт

13 - пружинная шайба

14 - скоба

15 - нижняя пластина скобы

16 - верхняя пластина скобы

17 - отгиб-ловитель

18 - упорная планка

19 - прижимная шпилька

20 - гайка

21 - пружинная шайба

22 - упругая коромыслообразная планка

23 - защелка

24 - элемент архитектурного оформления стыка панелей «нащельник»

25, 26 - «отбортовки» (концевые полки) по сторонам корытообразного профиля панелей, примыкающим друг к другу в поперечном сечении тоннеля

27 - крюк

28 - пластина с пазом

29 - гайка

30 - уголок с пазом

31 - резьбовой штырь

32 - шайба

33 - анкер

34 - панель центральная

35 - панель боковая

36 - желоб центральный

37 - желоб боковой

38 - нащельник центральный

39 - нащельник боковой

40 - пластина-гайка

41 - пластина прижимная

42 - прокладка

43 - борт панели с минимальной отбортовкой

44 - козырек панели

Осуществление изобретения

Предлагаемое водозащитно-декоративное перекрытие (зонт) свода подземного сооружения содержит закрепляемые на элементах обделки 1 с помощью опор 2 водозащитно-декоративные панели - боковые панели 3, 4 (соответственно левая и правая) - в наклонном тоннеле (фиг.1-6) и боковые панели 35 и центральные панели 34 в горизонтальном тоннеле (фиг.11-17), а также водоприемные лотки 5 и специальные защитно-декоративные элементы архитектурного оформления стыка панелей 24. Панели выполнены из стеклопластика, например, на основе ненасыщенных полиэфирных смол пониженной горючести и других модифицирующих добавок и стекловолокнистых армирующих материалов по ТУ 2296-056-0020496 [6]; изготовлены заранее вне строительной площадки на специализированном производстве, например, методом контактного формования. Такие панели относительно легки, изготовление их не требует сложных технологических процессов, они удобны для пакетирования, при хранении и транспортировании, а также упрощают монтаж и эксплуатацию перекрытия (зонта) свода подземного сооружения, не требуют массивных крепежных элементов (достаточно установить монтажную шпильку M 16, а прижимную шпильку М12).

Каждая панель 3, 4, 34, 35 имеет корытообразное поперечное сечение и снабжена концевыми полками (отбортовками) 25, 26, изогнутыми по форме свода несущей обделки 1 тоннеля, вдоль бортов «корыта», примыкающих друг к другу в поперечном сечении тоннеля. Отбортовки 25 и 26 для горизонтального тоннеля выполнены одинаковой ширины и высоты, а для наклонного тоннеля - разной ширины и высоты для обеспечения перекрытия соответствующими отбортовками с соседними панелями и тем самым обеспечения условий перелива воды вдоль наклонного тоннеля, проникающей через его несущую обделку. Борта корытообразного профиля панелей, примыкающие друг к другу в продольном сечении тоннеля как наклонного, так и горизонтального, также имеют конструктивные особенности, а именно: одна из примыкающих панелей имеет борт корытообразного профиля с минимальной отбортовкой 43, а другая снабжена козырьком 44, что также предназначено для обеспечения условий перелива поперек тоннеля воды, проникающей через его несущую обделку.

Панели 3, 4, 34, 35 прикреплены к обделке 1 на опорах 2. В поперечном сечении тоннеля количество панелей может составлять 2, как на фиг.2, или 3, как на фиг.12. Совокупность этих двух 3, 4 или трех 35, 34, 35 панелей, соединенных в поперечном направлении, образует секцию (звено, заходку, шаг) зонта, продольный размер ее определяется размером панелей в поперечном направлении (шириной панелей) и/или размером ширины тюбингов обделки и обуславливает шаг установки опор 2 в продольном направлении тоннеля. Зонт составлен совокупностью секций, устанавливаемых на опорах 2 вдоль по длине тоннеля.

Каждая опора 2 содержит верхний 6 и нижний 7 узлы крепления опоры к своду несущей обделки 1 подземного сооружения (наклонного или горизонтального) и монтажную шпильку 8. Узлы крепления 6 и 7 выполнены с обеспечением пространственной регулировки положения панелей зонта и эффективной подвески зонта к несущей обделке тоннеля независимо от соотношения размеров ширины панелей зонта и ширины элементов обделки. Это обеспечивается их конструкцией.

Конструктивное выполнение верхнего 6 узла крепления опоры к своду несущей обделки 1 аналогично для наклонного и горизонтального подземных сооружений и учитывает особенности обделки 1 и конкретного расположения крепления. При базовом креплении - креплении в криволинейное ребро тюбинга (фиг.6) - верхний узел крепления опоры 2 к своду несущей обделки 1 смонтирован из поворотной планки 9, один конец которой закреплен на своде несущей обделки 1 с помощью крепежного элемента, например болта 12 с пружинной шайбой 13, а другой соединен с монтажной шпилькой 8 при помощи пары гаек со сферической поверхностью 10 и конических шайб 11. Один из углов поворотной планки 9 срезан («фаска») (см. сечение Ж-Ж на фиг.6) для обеспечения беспрепятственного поворота на требуемый угол вокруг болта 12 поворотной планки 9 с закрепленной на ней монтажной шпилькой 8. Предложенное соединение монтажной шпильки 8 с поворотной планкой 9 обеспечивает как возможность поступательного перемещения монтажной шпильки 8 (вверх и вниз), так и возможность изменения ее положения относительно тоннеля (за счет поворота планки 9), а также отклонения (качания) ее оси в рамках требуемых малых угловых отклонений. Принципиально конструкция верхнего узла крепления не меняется и в других вариантах крепления, пространственная регулировка положения монтажной шпильки 8 и связанного с ней нижнего узла крепления 7 панелей к опоре обеспечивается в каждом из них. Однако учитывается конкретное расположение места крепления опоры. Так при креплении к ребрам тюбинга предусмотрены его особенности, представленные на фиг.7 и фиг.8.

Верхний узел крепления опоры 2 к своду несущей обделки 1 смонтирован из пластины с пазом 28, один конец которой соединен с монтажной шпилькой 8 при помощи пары гаек со сферической поверхностью 10 и конических шайб 11, а другой конец закреплен на своде несущей обделки 1 с помощью крюка 27 с гайками 29 и крепежного элемента, например болта 12 с пружинной шайбой 13 (фиг.7). Такое исполнение (с использованием отверстия во внутреннем ребре тюбинга) предпочтительно для случая, когда опора располагается со стороны тонкого криволинейного ребра тюбинга.

Верхний узел крепления опоры 2 к своду несущей обделки 1 смонтирован из уголка с пазом 30, закрепленного на элементах несущей обделки 1 (двух криволинейных ребрах тюбинга), с помощью крепежных элементов, например болта 12 с пружинной шайбой 13, и соединенного с монтажной шпилькой при помощи пары гаек со сферической поверхностью 10 и конических шайб 11 (фиг.8). Это решение предназначено для случая, когда опора располагается ближе к середине тюбинга, и обеспечивает повышение жесткости и прочности конструкции узла крепления.

Учитываются также особенности обделки. Так при креплении не в криволинейное ребро тюбинга, в случаях, когда расположение опор приходится на другие поверхности, конструкция верхнего узла крепления опоры 2 к своду несущей обделки 1 имеет свои особенности, представленные на фиг.9 и фиг.10. В креплении к металлоизоляции (фиг.9) для закрепления поворотной планки 9 предназначен резьбовой штырь 31 с гайками 29, в креплении к монолитному бетону или сборным железобетонным блокам (фиг.10) для закрепления поворотной планки 9 предусмотрен анкер 33, шайба 32 и гайки 29.

Конструктивное выполнение нижнего 7 узла крепления панелей к опоре наклонного и горизонтального подземного сооружения различно, учитывает особенности каждого и обеспечивает крепление панелей, выполненных с особенностями соответственно для наклонного и горизонтального подземного сооружения.

Так, в предлагаемом техническом решении водозащитно-декоративного перекрытия (зонта) свода наклонного подземного сооружения (тоннеля) предусмотрено следующее.

Панели для создания перекрытия наклонного подземного сооружения, как указывалось выше, выполнены с отбортовками 25, 26, примыкающими друг к другу в поперечном сечении тоннеля, разновеликими по высоте и ширине для обеспечения перекрытия соответствующими отбортовками с соседними панелями и тем самым обеспечения условий перелива проникающей через обделку воды в наклонном тоннеле. Нижний узел крепления панелей к опоре выполнен с учетом этого и состоит, как показано на фиг.6 (а также на фиг.7-10), из неразъемно присоединенной к монтажной шпильке 8 скобы 14 с приваренной к ней упорной планкой 18, прижимной шпильки 19, гайки 20, пружинной шайбы 21 и упругой коромыслообразной планки 22. Скоба 14 имеет нижнюю 15 и верхнюю 16 пластины, причем ее верхняя пластина 16 выполнена с отгибом-ловителем 17, а к нижней пластине 15 приварена упорная планка 18. В конструктивных элементах 15 и 18 выполнено резьбовое отверстие, соосное монтажной шпильке 8, под прижимную шпильку 19. Последняя вместе с гайкой 20, пружинной шайбой 21 и упругой коромыслообразной планкой 22 изначально ввинчена в указанное отверстие так, чтобы верхний конец прижимной шпильки 19 не выходил дальше верхней поверхности нижней пластины и соответственно зазор между верхней 16 и нижней 15 пластиной оставался полностью свободен. В этот зазор вставлена (легко благодаря наличию отгиба-ловителя 17) своим нижним краем - отбортовкой 25 - панель, которая расположена выше опоры по оси тоннеля и закреплена прижимной шпилькой 19. В зазор между нижней пластиной 15 и коромыслообразной планкой 22 вставлена своим верхним краем - отбортовкой 26 - панель, которая расположена ниже опоры по оси тоннеля и закреплена с помощью упругой коромыслообразной планки 22, пружинной шайбы 21 и гайки 20. Отбортовка 25 верхней панели расположена с перекрытием отбортовки 26 нижней панели. Это необходимо для того, чтобы стекающая сверху вниз (вдоль тоннеля) по панелям вода не могла попасть в зону стыка панелей зонта. Таким образом на опоре 2 закреплены нижние и верхние края (концы) панелей соответственно своими отбортовками 25 и 26, что обеспечивает крепление каждой панели на каждой опоре с двух сторон в поперечном сечении тоннеля. При этом за счет того, что ширина отбортовки 25 панели, установленной выше по оси наклонного тоннеля, больше, чем ширина отбортовки 26 панели, установленной ниже по оси наклонного тоннеля, образуется перекрытие соседних секций панели, и слив воды в водоприемные лотки 5 обеспечивается без дополнительных деталей и уплотнений. Наличие козырька 44 и минимальной отбортовки борта 43 на панелях, стыкуемых в продольном сечении тоннеля, в частности в шелыге тоннеля (узел В - фиг.2, 4), также решает задачу перелива (поперек тоннеля) воды, проникающей через несущую обделку свода подземного сооружения.

Панели для создания перекрытия горизонтального подземного сооружения выполнены с одинаковыми по высоте и ширине отбортовками по сторонам корытообразного профиля панелей, примыкающим друг к другу в поперечном сечении тоннеля.

Нижний узел крепления панелей к опоре в горизонтальном тоннеле выполнен с учетом этого и состоит, как показано на фиг.16, из подвижно присоединенной к монтажной шпильке пластины-гайки 40 (опорного элемента), к нижней поверхности которой крепятся отбортовки 26 (одинаковой ширины и высоты) сторон корытообразного профиля панелей 34 (35), примыкающих друг к другу в поперечном сечении тоннеля, и прижимного закрепляющего элемента. Последний выполнен, например, в виде упругой коромыслообразной планки 22, пружинной шайбы 13 и гайки 29, закрепляющих панели снизу. Поверх пластины-гайки 40 на монтажной шпильке 8 (на N-м количестве монтажных шпилек) закреплен с помощью пластины прижимной 41 и прокладок 42 (верхней и нижней) желоб 36 (37), также являющийся составным элементом нижнего узла крепления панелей к опоре в горизонтальном тоннеле. Центральный желоб 36 и боковые желоба 37 выполнены в виде длинного (на всю длину стыка панелей) опрокинутого «корыта», выполненного в поперечном сечении по форме свода несущей обделки горизонтального подземного сооружения, и прикрывают стык панелей 35 и 34 (фиг.12, 14, 15). При этом центральный желоб 36 смонтирован с перекрытием боковых желобов 37, в совокупности образуя желоб секции и обеспечивая слив воды, проникающей через обделку тоннеля, в водоприемные лотки 5. Наличие козырька 44 и борта с минимальной отбортовкой 43 на панелях 34, 35, стыкуемых в продольном сечении тоннеля, в частности в стыке боковой 35 и центральной 34 панелей (узел М - фиг.12, 14), также решает задачу перелива (поперек тоннеля) воды, проникающей через несущую обделку тоннеля.

Кроме того, нижний узел крепления панелей к опоре как для наклонного, так и для горизонтального тоннелей снабжен элементом архитектурного оформления стыка панелей - нащельником 24 (38, 39), удерживаемым с помощью защелки 23, которая установлена на монтажной шпильке 8 и прижата упругой коромыслообразной планкой 22 к упорной планке 18 - для наклонного тоннеля, и к пластине-гайке 40 - для горизонтального тоннеля.

Порядок монтажа водозащитно-декоративного перекрытия (зонта) свода подземного сооружения (тоннеля) следующий.

Начальные этапы монтажа для горизонтального и наклонного тоннелей аналогичны и состоят из следующих операций. В выполненные в ребрах тюбингов обделки 1 тоннеля резьбовые отверстия устанавливают опоры 2 - монтажные шпильки 8 с верхним 6 и нижним 7 узлами крепления. При этом требуемое (соответственно проектному положению панелей) положение каждой монтажной шпильки 8 опоры 2 выставляется верхним узлом крепления: перемещением монтажной шпильки 8 (вверх и вниз) относительно опорного элемента и вращением поворотной планки 9 вокруг оси крепежного элемента 12 (вдоль тоннеля). Благодаря предложенному подвижному закреплению монтажной шпильки 8 с помощью гаек со сферической поверхностью 10 и конических шайб 11 возможно и отклонение (качание) ее в пределах требуемых малых угловых отклонений, что упрощает установку панелей, компенсируя погрешности формы свода. После регулирования пространственного положения опор верхним узлом крепления и приведения их положения в соответствие с проектным приступают к дальнейшему этапу - к непосредственной установке панелей - монтированию и закреплению их в нижнем узле крепления. Операции этого этапа по монтажу зонта для наклонного подземного сооружения и горизонтального различаются.

При монтаже зонта наклонного подземного сооружения монтирование и закрепление панелей в нижнем узле крепления (фиг.6) производят следующим образом.

Монтаж панелей 3, 4 зонта наклонного тоннеля можно производить, начиная либо снизу, с нижнего конца тоннеля, либо сверху, с его верхнего конца. Первый вариант более предпочтителен, так как при этом возможен более простой доступ к верхнему узлу крепления опоры, например, при необходимости дополнительной регулировки пространственного положения монтажной шпильки 8 и соответственно положения закрепленного на ней нижнего узла крепления панелей. Монтаж ведут посекционно, перемещаясь снизу вверх от первой секции к последующей. Сначала устанавливают боковую (если количество панелей в поперечном сечении тоннеля равно 2, как на фиг.2) панель с козырьком 44 первой (самой нижней по оси тоннеля) секции на N-м количестве опор, предназначенном согласно проекту для крепления одной панели. Для этого боковую панель 4 нижним краем панели - отбортовкой 25 - заводят легко, без зацепов и задиров, благодаря наличию отгиба-ловителя 17, и ориентируя по нему, под верхнюю пластину 16 скобы 14 (в пространство между верхней 16 и нижней 15 пластинами). Прижимная шпилька 19 с установленными на ней защелкой 23, упругой коромыслообразной планкой 22, пружинной шайбой 19 и гайкой 20 (или прижимная шпилька 19 без этих элементов) установлена в резьбовом отверстии изначально в каждой опоре так, чтобы между верхней поверхностью нижней пластины 15 и нижней поверхностью верхней пластины 16 скобы 14 оставался полный зазор (не перекрытый шпилькой), то есть шпильку ввинчивают настолько, чтобы ее верхний конец не выходил за пределы верхней поверхности нижней пластины. Поэтому отбортовка 25 панели 4 легко проходит в этот зазор и задвигается внутрь изогнутой скобы 14 (в пространство между ее верхней 16 и нижней 15 пластинами). После этого прижимную шпильку 19 каждой из опор (из числа предназначенных для крепления одной панели в поперечном сечении тоннеля) ввинчивают в резьбовое отверстие дальше, прижимая при этом верхним концом прижимной шпильки 19 отбортовку 25 к нижней поверхности верхней пластины 16, закрепляя так нижний край боковой панели 4 на опорах 2, расположенных в поперечном сечении тоннеля. Далее закрепляют в поперечном сечении тоннеля верхний край боковой панели 4 на опорах 2, расположенных выше, в соответствии с заданным шагом вдоль тоннеля. Для этого верхний (если смотреть вдоль оси наклонного тоннеля снизу вверх) край боковой панели 4 - отбортовку 26 - подводят под нижнюю пластину 15 скобы 14. Затем закрепляют отбортовку 26 на всех опорах одной панели, зажимая ее на каждой опоре между нижней пластиной 15 и защелкой 23 при помощи прижимного закрепляющего элемента - упругой коромыслообразной планки 22, пружинной шайбы 21 и гайки 20, завинчивая последнюю на пружинной шпильке 19, и заканчивая таким образом установку первой панели первой (нижней) секции зонта наклонного тоннеля. После этого в таком же порядке монтируют вторую (с минимальной отбортовкой) боковую панель 3 (если количество панелей в поперечном сечении тоннеля равно 2). При этом примыкание в продольном сечении тоннеля правой и левой (3 и 4) боковых панелей осуществляют таким образом, чтобы и в шелыге тоннеля (верхней части свода тоннеля) обеспечить слив воды в поперечном сечении тоннеля и не допустить проникновения ее внутрь, под зонт. Для этого при монтаже второй боковой панели в каждой секции, а также при монтаже каждой последующей секции обязательно обеспечивают перекрытие. Как показано на фиг.4, в примыкании панелей 3 и 4 (в каждой секции) в продольном сечении тоннеля козырек 44 прикрывает (перекрывает) борт с минимальной отбортовкой 43.

После закрепления второй боковой панели монтаж первой секции завершен, и приступают к монтажу следующей секции (расположенной выше по оси наклонного тоннеля). К ряду опор в поперечном сечении тоннеля, в нижнем узле которых (на нижней поверхности пластины 15) уже закреплены отбортовкой 26 верхние края панелей 3 и 4 предыдущей (расположенной ниже по оси наклонного тоннеля) секции, начинают последовательно на всех соответствующих нижних узлах крепления прикреплять отбортовкой 25 нижний край боковой панелей 4 (с козырьком). Делают это в таком же порядке, как и при закреплении нижнего края панели первой секции. Боковую панель 4 отбортовкой 25 (нижним краем панели) заводят под верхнюю пластину 16 скобы 14 - в имеющийся между нижней пластиной 15 и верхней пластиной 16 зазор, задвигают дальше внутрь изогнутой скобы 14 (при этом нижний край 25 верхней панели располагается с перекрытием верхнего края 26 нижней панели благодаря предлагаемой конструкции нижнего узла крепления и выполнению ширины и высоты отбортовки 25 больших размеров, чем у отбортовки 26). Затем прижимают верхним концом прижимной шпильки 19 отбортовку 25 к нижней поверхности верхней пластины 16, предварительно ослабляя гайку 20 (либо устанавливая ее затяг предварительным, окончательно затягивая лишь позже, после установки обоих краев панели и края соседней панели), а потом снова поджимая, и закрепляя таким образом нижний край боковой панели 4 следующей секции в нижних 7 узлах крепления опор 2. Далее закрепляют аналогично тому, как это делалось при установке первой секции, верхний край боковой панели 4 на опорах 2, расположенных выше, в соответствии с заданным вдоль тоннеля шагом, а затем то же самое проделывают с боковой панелью 3 этой же секции, тем самым заканчивая монтаж очередной секции. Как и ранее, соблюдают правильное с перекрытием (козырек 44 перекрывает борт с минимальной отбортовкой 43) примыкание соседних боковых панелей секции в продольном сечении тоннеля. После установки второй секции (и каждой последующей, аналогично второй) образовавшийся в поперечном сечении тоннеля стык между панелями соседних секций закрывают укрепляемым снизу под панелями элементом архитектурного оформления стыка панелей: закрепляют нащельник 24 в защелках 23 соответствующих опор. При установке каждой последующей секции в поперечном сечении тоннеля также обеспечивается перекрытие с предыдущей: нижние края панелей более широкими отбортовками 25 перекрывают верхние края панелей - менее широкие отбортовки 26, сответственно козырек 44 соответствующей панели последующей секции (расположенной выше по оси наклонного тоннеля) расположен выше в поперечном сечении тоннеля козырька 44 соответствующей панели предыдущей секции (расположенной ниже по оси наклонного тоннеля). За счет этого слив воды в водоприемные лотки 5 обеспечивается без дополнительных деталей и уплотнений.

При установке зонта горизонтального тоннеля монтирование и закрепление панелей в нижнем узле крепления (фиг.16, 17) осуществляют следующим образом.

Сначала приступают к установке центральной (если количество панелей в поперечном сечении тоннеля равно 3 - фиг.11-16) водозащитной панели 34. Для этого на нижние резьбовые концы монтажных шпилек 8 навертывают гайки 29 (верхние), устанавливают пластину прижимную 41 и верхнюю прокладку 42. Затем устанавливают желоб 36 - «надевают» его на N-e количество монтажных шпилек через имеющиеся в желобе 36 отверстия, на каждой монтажной шпильке 8 располагают нижнюю прокладку 42, устанавливают соответственно проектному положению пластину-гайку 40 и закрепляют установленный «пакет» гайкой 29 (верхней). Затем устанавливают защелку 23, упругую коромыслообразную планку 22, пружинную шайбу 13 и навертывают гайки 29 (нижние), поджимая установленные элементы, но оставляя зазор с пластиной-гайкой 40. После этого производят непосредственно установку центральной водозащитной панели 34: заводят в оставленный зазор одну из отбортовок стыкуемых панелей 34, монтируют ее под пластину-гайку 40 и зажимают при помощи гайки 29 (нижней) с пружинной шайбой 13, другую отбортовку этой панели крепят аналогично первой (и параллельно с ней) в других соответствующих опорах, установленных в поперечном сечении с требуемым шагом вдоль тоннеля. Высота установки отбортовок панели 34, а следовательно, и всей панели дополнительно регулируется пластиной-гайкой 40 и гайками 29 (верхними). После установки центральной панели 34 в таком же порядке монтируют боковые панели 35. При этом осуществляют стык центральной 34 и боковой 35 панелей таким образом, чтобы обеспечить перекрытие стыка в продольном сечении тоннеля: козырек 44 центральной панели 34 накрывает борт с минимальной отбортовкой 43 боковой панели 35 (фиг.14), создавая их перекрытие и соответственно обеспечивая слив воды в поперечном сечении тоннеля и не допуская попадания воды вовнутрь. Боковой желоб 37 соответственно монтируется под центральный желоб 36 (фиг.14) также с целью обеспечения слива воды. После установки центральной 34 и двух боковых 35 панелей закончен монтаж первой секции зонта горизонтального тоннеля. Затем приступают к монтажу следующей (вдоль оси тоннеля) его секции. Производят установку следующей центральной панели 34, примыкающей отбортовками в поперечном сечении тоннеля к отбортовкам предыдущей установленной ранее центральной панели 34. Для этого ее первую отбортовку закрепляют в опорах, где уже закреплены вторые отбортовки предыдущей панели: заводят в зазор между пластиной-гайкой 40 и защелкой 23, предварительно слегка ослабив гайку 29 (либо не зажимая ее сразу полностью), а затем вновь затягивая и закрепляя так отбортовку этой панели (после установки другой отбортовки этой панели во всех соответствующих опорах, удерживающих панель). Далее таким же образом устанавливают боковые панели, формируя следующую секцию. Стык центральных панелей 34 закрывают элементом архитектурного оформления - центральным нащельником 38, который закрепляют защелками 23 соответствующих опор. Соответственно стык боковых панелей 35 закрывают элементом архитектурного оформления - боковым нащельником 39, который закрепляют аналогично соответствующими защелками 23.

Демонтаж и замену, при необходимости, отдельных панелей предлагаемого водозащитного зонта как наклонного, так и горизонтального подземного сооружения, осуществляют легко, не нарушая при этом положения установленных соседних панелей. Так для наклонного тоннеля это производят следующим образом.

Демонтаж начинают с панели 3, снабженной минимальной отбортовкой 43. Снимают нащельники 24, примыкающие к демонтируемой панели с двух сторон, отжав края защелок 23. Затем ослабляют зажим отбортовок нижнего края демонтируемой панели, немного отворачивая гайки 20 и прижимные шпильки 19. Верхний ее край освобождают полностью, свинчивая гайки 20 с шайбами 21 и снимая коромыслообразные планки 22 и защелки 23, которыми эта панель закреплена. После этого осторожно высвобождают демонтируемую панель из общей конструкции зонта, не нарушая при этом положения установленных соседних панелей, так как конструктивно предусмотрен и ход для демонтажа (фиг.5). Для монтажа новой панели взамен демонтированной указанные действия выполняют в обратной последовательности. Если требуется демонтаж панели 4, снабженной козырьком 44, то его осуществляют только после демонтажа панели 3.

Осуществление изобретения не ограничивается приведенными примерами его реализации, возможны и другие конструктивные решения. Например, прижимным закрепляющим элементом в нижнем узле крепления может служить фигурная гайка. Панели могут быть выполнены с отбортовками и поперечным сечением «корыта», например, по типу «барашек» с аппроксимацией свода несущей обделки подземного сооружения, а также с объемными бортами и/или отбортовками и могут быть снабжены дополнительно нишами для установки светильников, лицевая поверхность «корыта» панелей может быть выполнена рельефной, например с барельефами и/или горельефами и т.п., в зависимости от архитектурного замысла.

Применение указанных в изобретении панелей и предлагаемой конструкции зонта обеспечивает эффективную водозащиту, плоскость стыка панелей надежно перекрыта их концевыми полками, в зонте отсутствуют какие-либо элементы, требующие уплотнения, а сами панели выполнены сплошными без отверстий, что также улучшает водонепроницаемость зонта, вся вода, попадающая на зонт, сливается по его панелям в водоприемные лотки и не затекает в плоскость стыка панелей. Применяемые панели и предлагаемая конструкция зонта расширяет также возможности декоративного исполнения свода подземного сооружения. При этом большие возможности достигаются при сохранении малых массогабаритных характеристик, удобства монтажа и эксплуатации.

Предлагаемая в изобретении конструкция зонта позволяет обеспечить пространственную регулировку положения монтажной шпильки и установку панелей зонта в проектное положение, независимо от погрешностей конфигурации свода подземного сооружения, а также обеспечивает эффективную, более надежную и простую подвеску зонта к несущей обделке независимо от соотношения размеров ширины панелей зонта и ширины элементов обделки при одновременном обеспечении условий перелива проникающей в тоннель через обделку воды.

Как видно из изложенного, введение существенных отличительных признаков позволило достигнуть технического результата и создать конструкцию зонта с компенсацией и регулировкой пространственного положения его элементов и всего зонта в целом и предназначенного для создания перекрытия свода как наклонного подземного сооружения, так и горизонтального, то есть предложено водозащитно-декоративное перекрытие свода подземного сооружения, конструкция которого легко реализуема, уменьшает сложность и трудоемкость монтажных и ремонтных работ. Тем самым поставленная задача решена.

Проведенные натурные испытания подтвердили указанные возможности предлагаемого водозащитно-декоративного перекрытия свода подземного сооружения.

При анализе технического решения на соответствие критерию «новизна» выявлено, что часть признаков заявленной совокупности является новой, следовательно, изобретение соответствует критерию «новизна». При анализе изобретения на соответствие критерию «изобретательский уровень» выявлено, что техническое решение анализируемого объекта ново и признаки его соответствуют критерию «изобретательский уровень», поскольку оно представляет собой новую совокупность признаков и нового технического свойства, а также представляет собой новое расположение, количество и связи элементов. Кроме того, посредством предлагаемого технического решения достигнут результат, удовлетворяющий существующим потребностям, возникающим при строительстве, отделке, монтаже и эксплуатации криволинейных поверхностей, в частности при строительстве и эксплуатации станций и тоннелей метро глубокого заложения.

Изобретение может быть тиражировано и, следовательно, соответствует критерию «промышленная применимость».

Промышленная применимость

Разработана техническая документация, изготовлены опытные образцы, проведены успешные натурные испытания.

Источники информации

1. Авторское свидетельство СССР №128483, кл. E01G 5/04, 1969.

2. Тоннели и метрополитены. Под ред. В.П.Волкова. М.:, «Транспорт», 1975, с. 436.

3. Авторское свидетельство СССР №787666, кл. E21D 11/38, E02D 29/04, 1980.

4. Авторское свидетельство СССР №1761878, кл. E21D 11/38, E02D 29/04, 1980.

5. Авторское свидетельство СССР №1671877, кл. E21D 11/38, E02D 29/04, 1980, прототип.

6. Панели стеклопластиковые водозащитные трудногорючие для зонтов станций метрополитена. Технические условия ТУ 2296-056-00204961, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Водозащитно-декоративный зонт эскалаторного тоннеля | 1989 |

|

SU1671877A1 |

| Водозащитное перекрытие свода подземного сооружения | 1990 |

|

SU1761878A1 |

| Зонт водозащитно-декоративный для тоннелей, подверженных влиянию грунтовых и дождевых вод | 2024 |

|

RU2841040C1 |

| Водозащитный зонт эскалаторного тоннеля | 1978 |

|

SU787666A1 |

| Способ защиты тоннеля в местах геологических нарушений | 1985 |

|

SU1323728A1 |

| Способ сооружения станционного узла метрополитена глубокого заложения | 1983 |

|

SU1164425A1 |

| СПОСОБ СООРУЖЕНИЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296830C1 |

| Обделка тоннеля, возводимого открытым способом | 1988 |

|

SU1714141A1 |

| ТРЕХСВОДЧАТАЯ СТАНЦИЯ МЕТРОПОЛИТЕНА КОЛОННОГО ТИПА И СПОСОБЫ ЕЕ ВОЗВЕДЕНИЯ (УСТРОЙСТВО И СПОСОБЫ ЮРКЕВИЧА П.Б.) | 2012 |

|

RU2510444C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ | 1990 |

|

RU2012719C1 |

Изобретение относится к строительству и конструкционным строительным элементам и предназначено для сооружения и отделки лекальных (криволинейных) поверхностей, преимущественно в подземном строительстве. Устройство включает панели, опоры и водоприемные лотки. Панели имеют корытообразное поперечное сечение с отбортовками. Борта и отбортовки панелей по соответствующим сторонам корытообразного поперечного сечения выполнены различными соответственно требуемой ширине и высоте. Верхний узел крепления опоры к своду несущей обделки и нижний узел крепления панелей к опоре пространственно разнесены и выполнены с обеспечением пространственной регулировки положения панелей зонта и эффективной подвески зонта к несущей обделке тоннеля независимо от соотношения размеров ширины панелей зонта и размеров ширины элементов обделки. Верхний узел крепления имеет опорный элемент для монтажной шпильки, например поворотную планку, один конец которой закреплен на своде несущей обделки с помощью крепежного элемента, например, в виде болта, и/или резьбового штыря, и/или анкера с резьбой, а другой конец соединен с монтажной шпилькой, например, при помощи пары гаек со сферической поверхностью и конических шайб, нижний узел крепления панелей к опоре выполнен из опорного элемента для панелей, установленного на монтажной шпильке, и прижимного закрепляющего элемента для панелей. Панели установлены и закреплены с обеспечением требуемой геометрии архитектурной формы свода и условий перелива проникающей через обделку воды в нижнем узле крепления панелей к опоре, положение которого отрегулировано также верхним узлом крепления. Предусмотрено различное конструктивное выполнение верхнего узла крепления и особенности выполнения корытообразного профиля панелей и нижнего узла крепления для наклонного тоннеля и для горизонтального тоннеля. Изобретение позволяет обеспечить пространственную регулировку положения монтажной шпильки и установку панелей зонта в проектное положение независимо от погрешностей конфигурации свода подземного сооружения, а также обеспечить эффективную, более надежную и простую подвеску зонта к несущей обделке независимо от соотношения размеров ширины панелей зонта и ширины элементов обделки при одновременном обеспечении условий перелива проникающей в тоннель через обделку воды. 14 з.п. ф-лы, 27 ил.

1. Водозащитно-декоративное перекрытие (зонт) свода подземного сооружения (тоннеля), включающее панели, опоры и водоприемные лотки, в котором панели корытообразного поперечного сечения выполнены с отбортовками (полками вдоль бортов) по форме свода несущей обделки тоннеля и прикреплены к ней с требуемым шагом на опорах, а каждая опора выполнена в виде монтажной шпильки с двумя узлами крепления - верхним узлом крепления опоры к своду несущей обделки и нижним узлом крепления панелей, отличающееся тем, что борта и отбортовки панелей по соответствующим сторонам корытообразного поперечного сечения выполнены различными соответственно требуемым ширине и высоте, верхний узел крепления опоры к своду несущей обделки и нижний узел крепления панелей к опоре пространственно разнесены и выполнены с обеспечением пространственной регулировки положения панелей зонта и эффективной подвески зонта к несущей обделке тоннеля независимо от соотношения размеров ширины панелей зонта и размеров ширины элементов обделки, при этом верхний узел крепления имеет опорный элемент для монтажной шпильки, например поворотную планку, один конец которой закреплен на своде несущей обделки с помощью крепежного элемента, например, в виде болта, и/или резьбового штыря, и/или анкера с резьбой, а другой конец соединен с монтажной шпилькой, например, при помощи пары гаек со сферической поверхностью и конических шайб, нижний узел крепления панелей к опоре выполнен из опорного элемента для панелей, установленного на монтажной шпильке и прижимного закрепляющего элемента для панелей, панели установлены и закреплены с обеспечением требуемой геометрии архитектурной формы свода и условий перелива проникающей через обделку воды в нижнем узле крепления панелей к опоре, положение которого отрегулировано также верхним узлом крепления.

2. Устройство по п.1, отличающееся тем, что панели для наклонного тоннеля выполнены с обеспечением условия перекрытия соответствующими отбортовками с соседними панелями и тем самым обеспечением условий перелива проникающей через обделку воды и имеют отбортовки по сторонам корытообразного профиля панелей, примыкающие друг к другу в поперечном сечении тоннеля, разновеликие по высоте и ширине.

3. Устройство по п.2, отличающееся тем, что в нижнем узле крепления панелей к опоре в наклонном тоннеле опорный элемент для панелей выполнен из неразъемно присоединенной к монтажной шпильке скобы с приваренной к ней упорной планкой, скоба состоит из верхней и нижней пластин, причем ее верхняя пластина, к нижней поверхности которой крепится одна из панелей зонта, расположенная выше по оси наклонного тоннеля, выполнена с отгибом-ловителем, а нижняя пластина, к нижней поверхности которой крепится другая панель, расположенная ниже по оси наклонного тоннеля, и приваренная к ней упорная планка снабжены резьбовым отверстием, в котором установлен прижимной закрепляющий элемент для панелей, состоящий из прижимной шпильки и прижима, например, в виде упругой коромыслообразной планки, пружинной шайбы и гайки.

4. Устройство по п.1, отличающееся тем, что панели для горизонтального тоннеля выполнены с одинаковыми по высоте и ширине отбортовками по сторонам корытообразного профиля панелей, примыкающим друг к другу в поперечном сечении тоннеля.

5. Устройство по п.4, отличающееся тем, что в нижнем узле крепления панелей к опоре в горизонтальном тоннеле введен желоб, опорный элемент для панелей выполнен из подвижно присоединенной к монтажной шпильке пластины-гайки, к нижней поверхности которой крепятся отбортовки сторон корытообразного профиля панелей, примыкающие друг к другу в поперечном сечении тоннеля, прижимной закрепляющий элемент выполнен, например, в виде упругой коромыслообразной планки, пружинной шайбы, гайки, закрепляющих панели снизу, и пластины прижимной с прокладками, закрепляющих сверху желоб, установленный выше пластины-гайки на монтажной шпильке, при этом желоб выполнен в виде длинного, на всю длину стыка опрокинутого корыта, выполненного в поперечном сечении по форме свода несущей обделки горизонтального подземного сооружения.

6. Устройство по любому из пп.2-4, отличающееся тем, что отбортовки сторон корытообразного профиля панелей, примыкающих друг к другу в продольном сечении наклонного и горизонтального тоннеля, выполнены с обеспечением перекрытия с соседними панелями и тем самым обеспечением условий перелива проникающей через обделку воды, при этом соответствующий борт корытообразного профиля одной из примыкающих панелей снабжен козырьком, а соответствующий борт корытообразного профиля другой примыкающей панели выполнен с минимальной отбортовкой.

7. Устройство по п.1, отличающееся тем, что в верхнем узле крепления опоры к своду несущей обделки опорный элемент для монтажной шпильки смонтирован из поворотной планки в виде пластины с пазом, один конец которой закреплен на своде несущей обделки с помощью крюка и крепежного элемента, например болта, а другой конец соединен с монтажной шпилькой при помощи пары гаек со сферической поверхностью и конических шайб.

8. Устройство по п.1, отличающееся тем, что в верхнем узле крепления опоры к своду несущей обделки опорный элемент для монтажной шпильки смонтирован из поворотной планки в виде уголка с пазом, закрепленного на элементах несущей обделки свода с помощью крепежных элементов, например болтов, и соединенного с монтажной шпилькой с помощью пары гаек со сферической поверхностью и конических шайб.

9. Устройство по п.1, отличающееся тем, что нижний узел крепления панелей к опоре снабжен элементом архитектурного оформления стыка панелей.

10. Устройство по п.9, отличающееся тем, что элемент архитектурного оформления стыка панелей выполнен в виде нащельника, закрепленного защелкой, устанавливаемой в нижнем узле крепления панелей к опоре.

11. Устройство по п.1, отличающееся тем, что панели выполнены из стеклопластика, например, на основе ненасыщенных полиэфирных смол пониженной горючести и других модифицирующих добавок и стекловолокнистых армирующих материалов.

12. Устройство по п.1, отличающееся тем, что соответствующие отбортовки корытообразных панелей выполнены по форме свода несущей обделки тоннеля с заданным требуемым отступлением от нее, а лицевая поверхность панелей имеет круговое очертание, полигональную или иную форму в зависимости от архитектурного замысла.

13. Устройство по п.12, отличающееся тем, что панели выполнены с отбортовками и поперечным сечением «корыта», например, по типу «барашек» с аппроксимацией свода несущей обделки подземного сооружения.

14. Устройство по п.12, отличающееся тем, что лицевая поверхность «корыта» панелей выполнена рельефной, например с барельефами и/или горельефами.

15. Устройство по п.12, отличающееся тем, что панели выполнены с объемными бортами и/или отбортовками и снабжены дополнительно нишами для установки светильников.

| Водозащитно-декоративный зонт эскалаторного тоннеля | 1989 |

|

SU1671877A1 |

| Водозащитный зонт эскалаторного тоннеля | 1978 |

|

SU787666A1 |

| Зонт для эскалаторного туннеля станции метрополитена | 1959 |

|

SU128483A1 |

| Водозащитное перекрытие свода подземного сооружения | 1990 |

|

SU1761878A1 |

| JP 9060494 A, 04.03.1997 | |||

| JP 10169388 A, 23.06.1998 | |||

| JP 11182196 A, 06.07.1999. | |||

Авторы

Даты

2009-06-10—Публикация

2007-10-16—Подача