Изобретение относится к области строительства и может использоваться, например, в глубоких тоннелях, расположенных ниже водоносных горизонтов грунтовых вод, и в надземных тоннелях, например, в горах.

Проблема отведения от пассажирских зон лишней воды, попавшей сквозь стыки тюбингов тоннелей, появилась одновременно со строительством первых станций глубокого заложения и продолжает оставаться актуальной и по сей день.

Из уровня техники известны решения с применением зонтов из армированного бетона (см. авторское свидетельство СССР 128483 на изобретение, опубл. 1960), металлических листов (см. авторское свидетельство СССР 787666 на изобретение, опубл. 15.12.1980) и стеклопластика (см. авторское свидетельство СССР 1671877 на изобретение, опубл. 23.08.1991).

Каждое из известных решений обладает собственными недостатками.

Зонт из армированного бетона имеет слабую ремонтопригодность, сложен в монтаже ввиду большого веса, повторное производство в случае замены элемента осложняется необходимостью заново создавать форму, также неэффективен в сложных участках с большим количеством типоразмеров изделий (поворот тоннеля, стык двух разных тоннелей под прямым углом и т.п.) ввиду необходимости делать отдельную форму для каждой марки.

Зонт из металлического листа не имеет собственной жесткой формы, и его габариты задаются исключительно подсистемой, поэтому такие зонты будут визуально неровными. Также от качества монтажа подсистемы ввиду неудачного узла крепления зависит и герметизирующая способность всей конструкции. Кроме того, в такой системе нельзя снять произвольный элемент и требуется разбирать все зонты от начала тоннеля, чтобы добраться до нужного места.

Зонты из стеклопластика, так же как и бетонные, требуют изготовления новой оснастки при любом изменении типоразмера и поэтому малопригодны при облицовке объектов со сложной архитектурой. Стеклопластиковый зонт неремонтопригоден, при увеличении размера обладает сниженной прочностью ввиду общих недостатков технологии отливки (образование каверн и полостей при изготовлении больших деталей), также стеклопластик пожароопасен.

Общим недостатком всех вышеуказанных известных из уровня техники решений являются их исключительно утилитарные функции, то есть единственными доступными видами архитектурного оформления является их покраска либо оштукатуривание. Они не дают архитекторам возможности широкого выбора материалов и видов декоративной отделки, таких, например, как плоттерная печать картин на поверхности или использование в отделке материалов, не являющихся стойкими к воздействию грунтовых вод.

Заявленное изобретение решает проблему отведения от пассажирских зон метро/любых тоннелей лишней воды, попавшей сквозь стыки тюбингов тоннелей.

Задачей заявленного изобретения является создание зонта, сохраняющего преимущества вышеуказанных зонтов с возможностью широкого выбора вариантов декоративной отделки и эффективной облицовки участков со сложной геометрией.

Техническими результатами заявленного изобретения являются:

- уменьшение сложности и трудоемкости монтажных и ремонтных работ при одновременном обеспечении эффективной подвески зонта к несущей обделке и защиты от проникновения воды как для наклонного, так и для горизонтального тоннеля;

- повышение срока службы (долговечности) за счет использования коррозийно-стойких материалов - основа панели состоит из алюминия, который в отличие от стали не ржавеет. Кроме того, алюминий - это цветной металл, он не взаимодействует с магнитными полями и не наводит помех при работе радиооборудования;

- повышение ремонтопригодности за счет того, что самая нагруженная часть зонта - гидроизолирующий слой не требует специального оборудования и станков для нанесения и может быть обновлен или полностью заменен прямо на строительной площадке, без необходимости доставки панели на завод-изготовитель или переделывать их заново целиком.

Технические результаты заявленного изобретения достигаются тем, что зонт водозащитно-декоративный для тоннелей, подверженных влиянию грунтовых и дождевых вод, представляет собой конструкцию, состоящую из панелей с бортами, установленными по бокам, вдоль длинных сторон панелей, являющимися формообразующими элементами и ребрами жесткости, и узлов крепления, служащих для крепления панелей между собой и с несущей обделкой тоннеля, при этом панели состоят из трех слоев: лицевого листа, являющегося элементом архитектурного декора, тыльного листа из алюминия и алюминиевого сотового наполнителя между ними, при этом на тыльный лист из алюминия нанесен слой гидроизоляции.

В вариантах реализации зонта в качестве бортов могут использоваться цельноалюминиевые бортовые элементы и/или комбинированные бортовые элементы из алюминиевых и стеклопластиковых деталей. Слой гидроизоляции может быть выполнен в виде листового покрытия, мастики, напыления или твердого вкладыша из стойкого к грунтовым и дождевым водам материала. Лицевой лист панели может быть выполнен как из металла, так и неметалла. Борта могут быть изготовлены методом сварки или методом экструдирования. Зонт может быть дополнительно снабжен алюминиевым капельником для препятствования затеканию воды на лицевой лист панели.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом фигурами, где показано следующее.

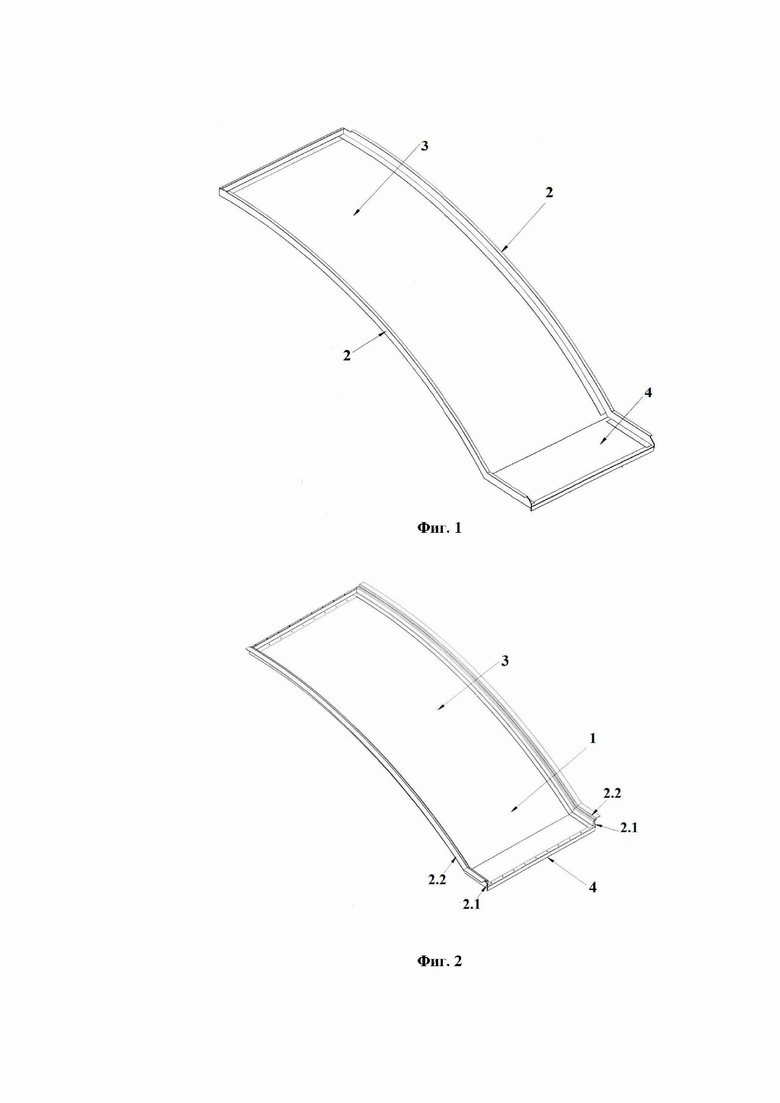

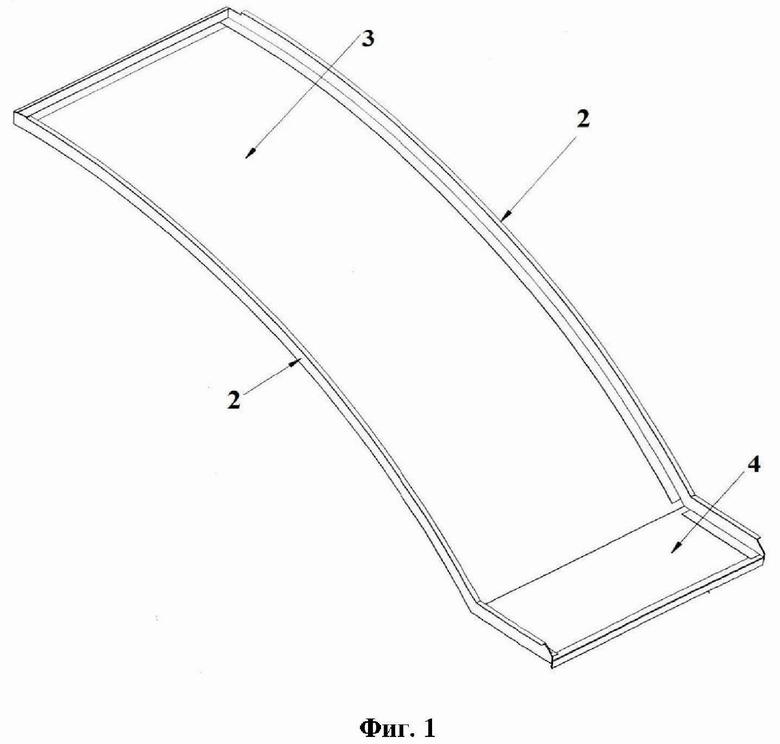

На фиг.1 - конструкция панели зонта прямого участка тоннеля.

На фиг.2 - конструкция панели зонта наклонного участка тоннеля (вариант с комбинированной конструкцией борта).

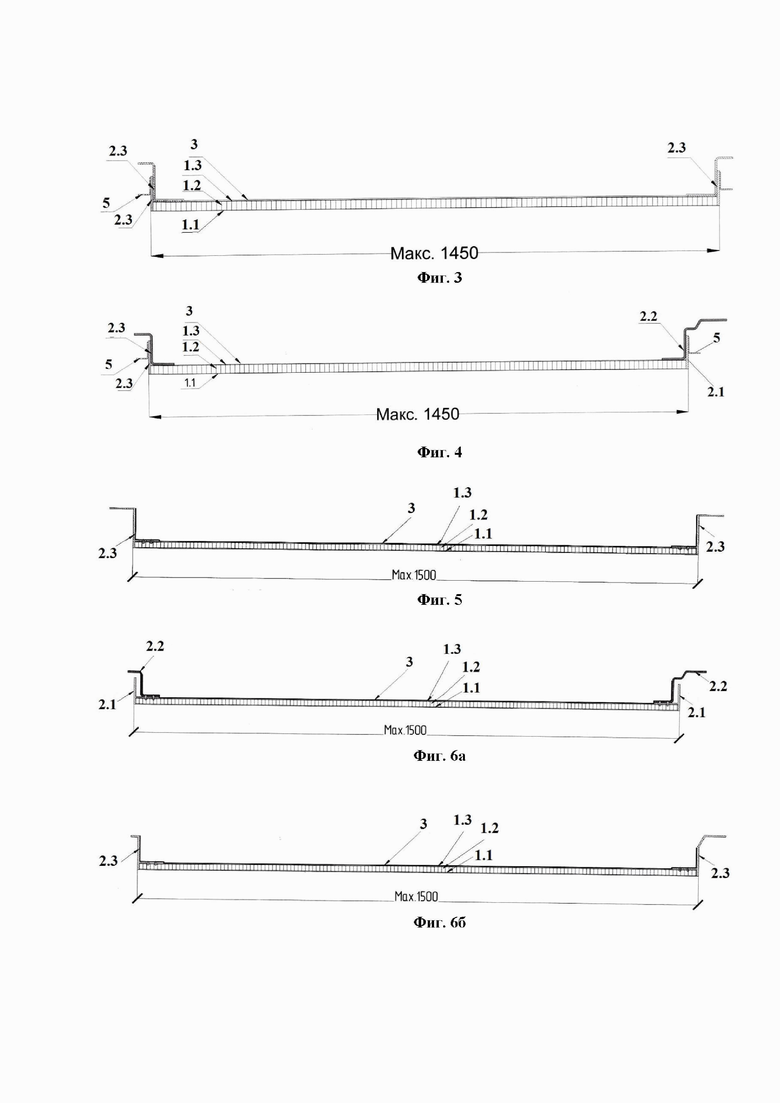

На фиг.3 и 5 - варианты реализации панели зонта прямого участка тоннеля (поперечное сечение).

На фиг.4, 6а, 6б - варианты реализации панели зонта наклонного участка тоннеля (поперечное сечение).

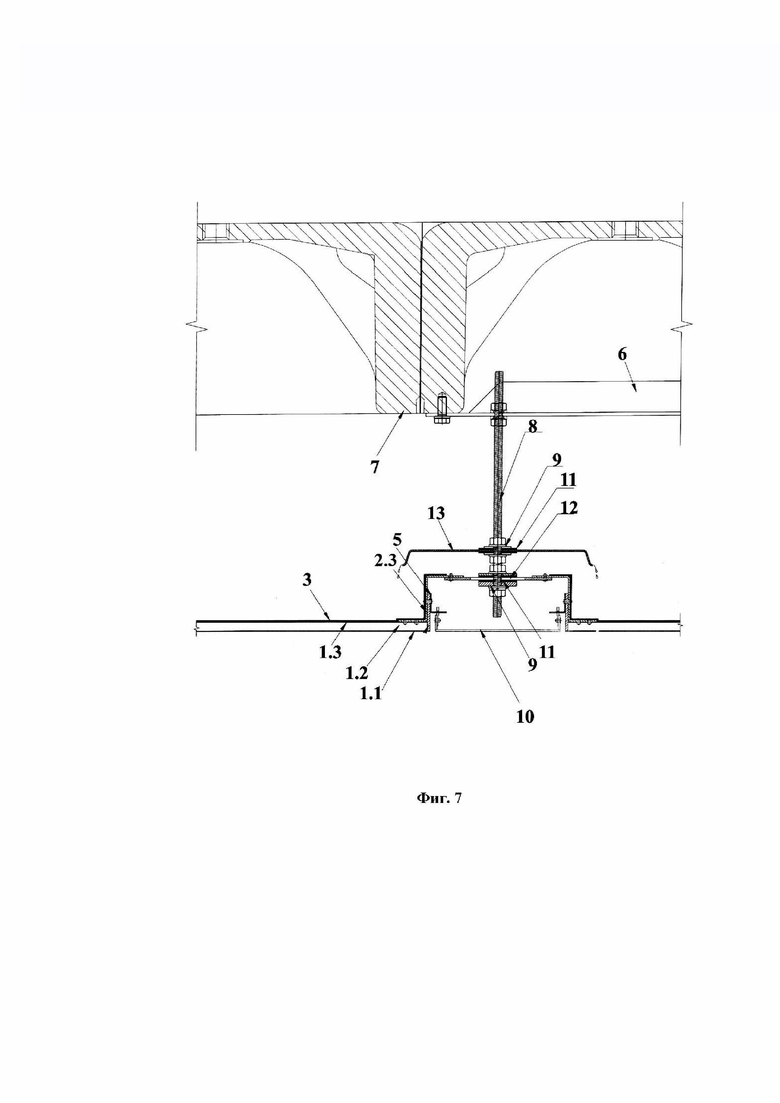

На фиг.7 - вариант реализации узла крепления трехслойной панели зонта прямого участка тоннеля с цельными алюминиевыми бортами с креплением.

На фиг.8 - вариант реализации узла крепления трехслойной панели зонта наклонного участка тоннеля с цельными алюминиевыми бортами и стеклопластиковым креплением.

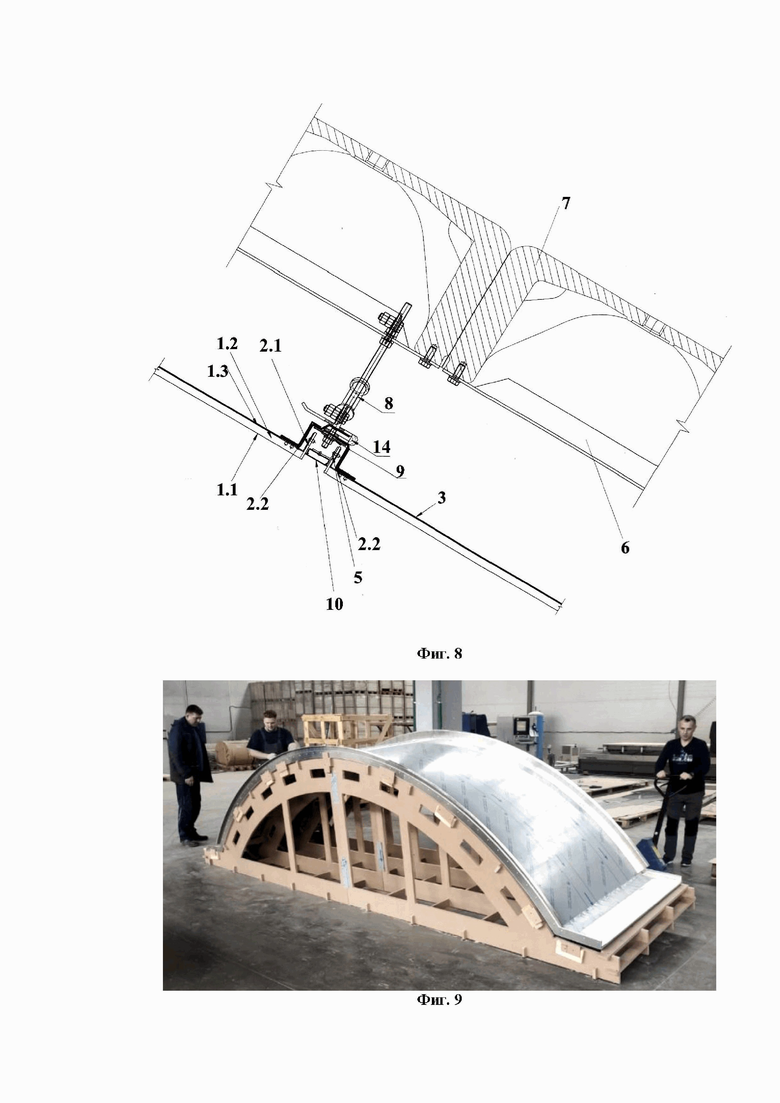

На фиг.9 - представлено изображение панели зонта на оснастке - кондукторе.

На фиг. 1-8 под одинаковыми ссылочными позициями обозначено следующее:

1 - трехслойная панель зонта;

1.1 - лицевой лист панели зонта;

1.2 - алюминиевый сотовый наполнитель панели зонта;

1.3 - алюминиевый тыльный лист панели зонта;

2 - борта панели зонта;

2.1 - алюминиевый борт панели;

2.2 - стеклопластиковое крепление алюминиевого борта панели;

2.3 - цельный алюминиевый Z-образный борт панели с креплением;

3 - слой гидроизоляции;

4 - отлив;

5 - уголок для крепления межпанельных нещельников;

6 - уголок стальной несущий;

7 - тюбинговая чугунная обделка тоннеля;

8 - шпилька стальная с комплектом метизов;

9 - шайба стальная;

10 - нащельник межпанельный;

11 - шайба паронитовая;

12 - пластина стальная несущая;

13 - желоб над местом стыка зонтов;

14 - прижимной элемент стальной.

На фиг.1 представлена конструкция панели зонта прямого участка тоннеля.

Панель (1) зонта состоит из трехслойной основы: лицевого листа (1.1), выполненного из различных материалов, алюминиевого сотового наполнителя (1.2) и алюминиевого тыльного листа (1.3). По бокам панели (1) установлены борта (2), одновременно являющиеся формообразующим элементом, ребрами жесткости и служат для крепления панели (1) зонта. Борта (2) могут изготавливаться как методом сварки, так и методом экструдирования. Гидроизолирующие свойства панели (1) обеспечиваются нанесенным на тыльный лист (1.3) слоем гидроизоляции (3) в виде листового покрытия, мастики, напыления или твердого вкладыша из стойкого к водам материала. Дополнительно может устанавливаться алюминиевый капельник для препятствования затеканию воды на лицевую часть (1.1) зонта.

На фиг.2 представлена конструкция панели зонта наклонного участка тоннеля (вариант с комбинированной конструкцией борта).

Борта (2) панелей (1) наклонного хода, установленные по бокам панели (1) могут быть как цельноалюминиевыми с креплением (2.3), имеющими Z профиль, так и комбинированными, состоящими из алюминиевых бортов (2.1) и стеклопластиковых креплений (2.2), отдельно от бортов (2.1).

Гидроизолирующие свойства панели (1) обеспечиваются, нанесенным на тыльный лист (1.3) панели (1), слоем гидроизоляции (3) в виде листового покрытия, мастики, напыления или твердого вкладыша из стойкого к грунтовым водам материала. Дополнительно может устанавливаться алюминиевый капельник для препятствования затеканию воды на лицевую часть (1.1) панели (1) зонта.

На фиг.3 представлен вариант реализации панели зонта прямого участка тоннеля (поперечное сечение).

Панель (1) зонта состоит из трехслойной основы: лицевого листа (1.1) из различных материалов, алюминиевого сотового наполнителя (1.2) и алюминиевого тыльного листа (1.3). Панель (1) имеет цельные алюминиевые борта (2.3) с креплением и уголком (5) для крепления межпанельных нащельников (10).

На фиг.4 представлен вариант реализации панели зонта наклонного участка тоннеля (поперечное сечение).

Панель (1) зонта состоит из трехслойной основы: лицевого листа (1.1) из различных материалов, алюминиевого сотового наполнителя (1.2) и алюминиевого тыльного листа (1.3). Панель (1) имеет с одной боковой стороны цельные алюминиевые борта (2.3) с креплением и уголком (5) для крепления межпанельных нащельников (10), а с другой боковой стороны - комбинированные - алюминиевые борта (2.1) и стеклопластиковые крепления (2.2).

На фиг.5 представлен вариант реализации панели зонта прямого участка тоннеля с цельными алюминиевыми бортами с креплением (поперечный разрез).

Панель (1) зонта состоит из трехслойной основы: лицевого листа (1.1) из различных материалов, алюминиевого сотового наполнителя (1.2) и алюминиевого тыльного листа (1.3). Панель (1) имеет с боковых сторон цельные алюминиевые борта (2.3) с креплением.

На фиг.6а представлен вариант реализации панели зонта наклонного участка тоннеля (поперечный разрез) с комбинированными бортовыми элементами по бокам: алюминиевыми бортами (2.1) и стеклопластиковым креплением (2.2).

На фиг.6б представлен вариант реализации панели зонта наклонного участка тоннеля с цельными алюминиевыми бортами (2.3) с креплением.

Узел крепления трехслойной панели (1) зонта прямого участка с цельными алюминиевыми бортами с креплением (2.3) представлен на фиг. 7.

Узел крепления трехслойной панели (1) зонта наклонного хода с комбинированными бортовыми элементами: алюминиевый борт (2.1) + стеклопластиковое крепление (2.2) показан на фиг. 8, узел крепления полностью аналогичен).

В качестве материала для основы зонта используется трехслойная алюминиевая панель (1) с сотовым заполнением (1.2). При этом лицевой лист (1.1) панели (1) является элементом архитектурного декора, например, станции метро и может быть выполнен из разных видов металлов, а также неметаллов и иметь различную обработку, покраску и т.д. При этом непосредственно лицевой лист (1.1) не обеспечивает гидроизолирующую функцию, поэтому материалы лицевого листа (1.1) не обязаны быть стойкими к воздействию вод.

Трехслойные панели (1) зонта с сотовым заполнением (1.2) могут применяться как в тоннелях, расположенных горизонтально, так и в наклонных ходах. В этих двух случаях имеются определенные изменения в конструкции крепления панелей (1) ввиду разницы направления водяных струй и капель, попадающих на место стыка панелей (1) зонтов.

Конструкция заявленного зонта по сравнению с зонтами из армированного бетона обладает следующими преимуществами:

- намного легче, мобильнее и проще в монтаже, не требует индивидуальных форм под производство элементов из армированного бетона;

- позволяет, в случае необходимости, производить ремонтные работы в пределах поврежденной части, без замены всего элемента.

Конструкция заявленного зонта по сравнению с зонтами из металлического листа обладает следующими преимуществами:

- обладает достаточной жесткостью и не зависит от качества крепления к подсистеме (исключаются неровности общей поверхности внутренней части);

- позволяет ремонтировать или заменять любой отдельный поврежденный элемент без разборки всех зонтов от начала тоннеля.

Оснастка заявленного зонта значительно проще, чем у стеклопластика. Стеклопластик делается методом литья. Т.е. у стеклопластика оснастка - это форма из двух половинок, куда через технологические отверстия заливается расплавленный материал, потом материал остывает, формы раскрываются, деталь извлекается, с нее срезаются ненужные остатки (т.н. "облой"). Большим минусом подобного способа производства является то, что для производства детали, например, такой же формы по радиусу, но чуть шире или чуть уже, всегда требуется делать новую форму. Особенностью применения зонтов, например, в метро заключается в том, что зонты имеют весьма ограниченное число радиусов изгиба (сечение самого тоннеля же не меняется), а вот ширина зонтов требуется различная - примыкание к лестницам, к торцевым стенам и тому подобное.

У зонтов из стеклопластика есть недостатки, традиционные для любого литья - чем деталь больше и сложнее по форме, тем ее качество хуже - появляются каверны (полости, куда расплав не зашел, так как он намного более вязкий, чем вода). Из-за неравномерного остывания расплава возможны ослабленные места. Поэтому литье крупных изделий всегда дает большой процент брака, зачастую скрытого. То, что в детали есть полость или ослабленная зона, порой становится понятно уже при монтаже, когда от детали отламывается кусок. В таких случаях требуется изготовление новой детали, поскольку стеклопластик неремонтопригоден (нет возможности приклеить).

По этой причине стеклопластиковые зонты в метро обычно узкие 600-700 мм.

Заявленный зонт, для сравнения, в два раза шире, при этом качество зонта от ширины не зависит. Заявленный зонт ограничен только шириной исходных листов. На установку подсистемы требуется меньше швов, что сокращает затраты и время на установку подсистемы. Другие известные из уровня техники аналоги сделать большими также не представляется возможным: металлические зонты чем шире, тем кривее получаются, а бетонные будут очень тяжелыми.

Используемая для заявленного зонта оснастка в разы проще. Оснастка - "кондуктор" представляет собой сделанную из ДСП основу, по форме повторяющую требуемый зонт, на которой проводятся основные производственные операции. Если требуется сделать зонт шире - к оснастке добавляется еще одна секция, если нужен более узкий вариант - то лишняя секция убирается. Поэтому, в отличие от стеклопластика, оснастку делать заново надо не на каждую новую деталь, хоть чуть-чуть отличающуюся от предыдущей, а только если меняется радиус. На представленной фиг. 9 представлено изображение панели (1) зонта, где панель (1) лежит на кондукторе, кондуктор состоит из секций, которые можно добавлять или убирать.

Заявленный зонт содержит межпанельный нащельник (поз.10, фиг.7 и 8), который может быть разной ширины и может быть выполнен из различных материалов. Крепление нащельника (10) может осуществляться как на икли, так и саморезами, винтами и/или заклепками.

Монтаж заявленного зонта состоит из следующих основных операций (см. фиг.7 и 8):

1) К ребрам чугунной обделки тюбинга (7) вдоль продольной оси тоннеля крепятся стальные несущие уголки (6).

2) К уголкам (6) при помощи подвесов из стальных шпилек (8) крепятся монтажные площадки, представляющие собой набор прямоугольных стальных пластин (12) и паронитовых уплотнителей - шайб (11).

3) В верхней части площадок крепится сплошной стеклопластиковый желоб (13), прикрывающий шов между основными панелями-зонтами.

4) Панели-зонты имеют сплошные отгибы для крепления по всей длине борта. Зонты заводятся на свои проектные места, после чего при помощи нижней прижимной шайбы и гайки фиксируются на монтажной площадке.

5) На отбортовках панелей-зонтов так же имеются элементы крепления нащельников (элемент криволинейной формы, повторяющий изгиб борта, и в сечении представляющий собой уголок (5)). Располагаются эти элементы так, чтобы находиться между шпилечными подвесами и не мешать работе с ними. После установки зонтов в проектное положение на данные элементы устанавливается декоративный алюминиевый нащельник (10), состоящий из двух частей (основания и крышки). Основание крепится к элементу (5) крепления нащельника (10) заклепкой, а крышка защелкивается в основание, при этом отсутствуют видимые заклепки, винты, болты, что благотворно влияет на реализацию архитектурного замысла.

6) Все панели-зонты являются демонтируемыми, демонтаж происходит независимо от соседних панелей, порядок демонтажа обратен порядку монтажа.

Легкость (простота) монтажа достигается за счет того, что каждый зонт представляет собой законченное заводское изделие, его не надо как-то дополнительно обрабатывать перед установкой. Кроме того, алюминиевый сотовый зонт значительно легче, чем стальные или бетонные аналоги. Вес такого зонта составляет около 10 кг/м2, соответственно, вес элемента 1×3,5 м будет всего 35 кг, и два человека его могут переносить и монтировать без помощи специального оборудования. Вес же аналогичного по размерам бетонного зонта будет больше 100 кг, и для его монтажа требуется использование манипулятора и погрузчика.

Ускорение производства панелей зонта достигается за счет возможности оперативно изменять оснастку для производства множества требуемых типоразмеров (в отличие, например, от бетона и стеклопластика, где под каждый типоразмер изделия нужно делать отдельную форму для отливки, и, если изделия отличаются на сантиметр, все равно нужна новая форма с нуля).

Проведенный анализ уровня техники позволил установить: аналоги с совокупностью существенных признаков, тождественных существенным признакам заявленному зонту, отсутствуют, что указывает на соответствие заявленного зонта условию патентоспособности «новизна».

Результаты поиска известных решений с целью выявления существенных признаков, совпадающих с отличительными от аналогов существенными признаками заявленного зонта, показали, что они не следуют явным образом из уровня техники, а также не установлена известность влияния отличительных существенных признаков на указанные технические результаты. Следовательно, заявленное изобретение соответствует критерию патентоспособности «изобретательский уровень».

Несмотря на то, что заявленное изобретение показано и описано со ссылкой на ее определенные предпочтительные варианты осуществления, специалистам в данной области техники будет понятно, что различные изменения по форме и содержанию могут быть сделаны в нем без отклонения от сущности и объема изобретения, которые определены прилагаемой формулой изобретения с учетом описания и фигур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОЗАЩИТНО-ДЕКОРАТИВНОЕ ПЕРЕКРЫТИЕ СВОДА ПОДЗЕМНОГО СООРУЖЕНИЯ | 2007 |

|

RU2358109C1 |

| Композитная оснастка для формования изделий из полимерных композиционных материалов | 2022 |

|

RU2789177C1 |

| Водозащитно-декоративный зонт эскалаторного тоннеля | 1989 |

|

SU1671877A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2547735C2 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2032040C1 |

| Способ защиты тоннеля в местах геологических нарушений | 1985 |

|

SU1323728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Обделка тоннеля, возводимого открытым способом | 1988 |

|

SU1714141A1 |

| ТЕХНИЧЕСКАЯ БРОНЕКОМПОЗИЦИЯ | 2007 |

|

RU2367881C1 |

| СПОСОБ УСТАНОВКИ ТЕПЛОВЫХ ТРУБ В ТРЕХСЛОЙНЫХ ПАНЕЛЯХ | 2013 |

|

RU2547743C2 |

Изобретение представляет собой водозащитно-декоративный зонт, который может быть использован для решения проблемы отведения от пассажирских зон лишней воды, попавшей сквозь стыки тюбингов тоннелей. Сущность: зонт состоит из панелей с бортами (2), установленными по бокам вдоль длинных сторон панелей, и узлов крепления. При этом панели состоят из трех слоев: лицевого листа, являющегося элементом архитектурного декора, тыльного листа из алюминия и алюминиевого сотового наполнителя между ними, слоя (3) гидроизоляции, нанесенного на тыльный слой. Технический результат: уменьшение сложности и трудоемкости монтажных и ремонтных работ при одновременном обеспечении эффективной подвески зонта к несущей обделке и защиты от проникновения воды как для наклонного, так и для горизонтального тоннеля; повышение срока службы за счет использования коррозийно-стойких материалов; повышение ремонтопригодности за счет того, что самая нагруженная часть зонта - гидроизолирующий слой не требует специального оборудования и станков для нанесения и может быть обновлен или полностью заменен прямо на строительной площадке. 5 з.п. ф-лы, 9 ил.

1. Зонт водозащитно-декоративный для тоннелей, подверженных влиянию грунтовых и дождевых вод, представляющий собой конструкцию, состоящую из панелей с бортами, установленными по бокам, вдоль длинных сторон панелей, являющимися формообразующими элементами и ребрами жесткости, и узлов крепления, служащих для крепления панелей между собой, и с несущей обделкой тоннеля, при этом панели состоят из трех слоев: лицевого листа, являющегося элементом архитектурного декора, тыльного листа из алюминия и алюминиевого сотового наполнителя между ними, при этом на тыльный лист из алюминия нанесен слой гидроизоляции.

2. Зонт по п. 1, в котором в качестве бортов используются цельноалюминиевые бортовые элементы и/или комбинированные бортовые элементы из алюминиевых и стеклопластиковых деталей.

3. Зонт по п. 1, в котором слой гидроизоляции выполнен в виде листового покрытия, мастики, напыления или твердого вкладыша из стойкого к грунтовым и дождевым водам материала.

4. Зонт по п. 1, в котором лицевой лист панели выполнен из металла или неметалла.

5. Зонт по п. 2, в котором борта изготовлены методом сварки или методом экструдирования.

6. Зонт по п. 1, в котором дополнительно установлен алюминиевый капельник для препятствования затеканию воды на лицевой лист панели.

| Водозащитный зонт эскалаторного тоннеля | 1978 |

|

SU787666A1 |

| Устройство для переключения гидравлического пресса с низкого давления на высокое | 1937 |

|

SU54225A1 |

| CN 221032661 U, 28.05.2024. | |||

Авторы

Даты

2025-06-02—Публикация

2024-09-13—Подача