ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области многослойных изделий, изготовленных из пластических материалов. Более конкретно, но не исключительно, оно относится к области упаковки, а именно к головкам гибких трубок и пробкам.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В патенте US 4876052 описано многослойное изделие (Фигура 1), характеризующееся тем, что первый синтетический полимер 7 полностью заключен внутрь второго синтетического полимера 6. Это многослойное изделие получено посредством компрессионного формования порции композитного материала, в ходе которого первый полимер полностью заключается во второй полимер. Многослойная структура, описанная в патенте US 4876052, особенно полезна для изготовления таких изделий, как резервуары или крышки. Однако способ изготовления таких многослойных изделий связан с многочисленными трудностями. Получение порции композитного материала, в которой первый полимер полностью окружен вторым полимером, требует периодической экструзии первого полимера внутрь второго полимера. Как описано в патенте US 4876052, устройство для совместной экструзии с механизмом отсечного клапана для первого синтетического полимера регулирует периодический поток первого полимера. Тем не менее эти механизмы отсечных клапанов сложны и дорогостоящи; они не обеспечивают достаточно точное, многократное и удобное регулирование прерывистого потока. Кроме того, изготовление многослойных изделий согласно патенту US 4876052 приводит к относительно высокой стоимости этих изделий из-за высокой стоимости производственного оборудования.

С целью устранения недостатков, указанных в патенте US 4876052, в японском патенте JP 2098415 предложено получение многослойного изделия посредством компрессионного формования порции композитного материала, характеризующейся тем, что второй синтетический полимер покрывает только боковые стороны первого синтетического полимера. В результате компрессионного формования этой порции вдоль ее оси симметрии получается изделие, имеющее многослойную структуру (Фигура 2), характеризующуюся тем, что первый полимер 6 частично окружает второй полимер 7. Однако многослойные изделия, полученные из двух полимеров согласно патенту JP 2098415, обладают двумя главными недостатками: первый недостаток состоит в том, что барьерный полимер 7 оставлен незащищенным на центральном участке поверхности изделия, площадь которого составляет примерно 5% от общей площади поверхности изделия, а второй недостаток состоит в том, что необходимо содержание барьерного полимера 7 в изделии, составляющее, по меньшей мере, 30% от общего количества полимера. Это приводит к тому, что, с одной стороны, получаемые изделия имеют непомерно высокую стоимость и, с другой стороны, эти изделия имеют сильно измененные механические свойства, главным образом - в центре изделия. Еще один недостаток изобретения согласно патенту JP 2098415 состоит в том, что невозможно точно отрегулировать соответствующие количества полимеров 6 и 7, так как эти количества определяются геометрией изделия и потоками материалов во время прессования порции.

Для частичного устранения указанных недостатков в патенте JP 2098415 предлагается использовать трехслойную порцию. Эта порция состоит из первого полимера 11, образующего центральную часть порции, второго полимера 7, покрывающего только боковые поверхности первого полимера, и третьего полимера 6, покрывающего только боковые поверхности второго полимера. Сжатие этой порции композитного материала вдоль ее оси симметрии приводит к получению многослойного изделия (Фигура 3). Использование трехслойной порции обладает преимуществом, состоящим в снижении используемого количества барьерного полимера 7 и в получении изделий, обладающих механическими свойствами, слабо измененными по сравнению с тем же изделием, состоящим из одного полимера 6. Тем не менее второй полимер 7 не покрывает центральную часть многослойного изделия, в результате чего образуются многослойные изделия без барьерных свойств вблизи оси симметрии. Эта центральная область изделия, не покрытая слоем барьерного полимера 7, снижает барьерные свойства изделия и делает это решение менее эффективным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С целью устранения недостатков, указанных в патентах US 4876052 и JP 2098415, предложено многослойное изделие и способ его изготовления посредством компрессионного формования. Данное изделие характеризуется уникальной многослойной структурой (конструкцией), отличающейся от предшествующего уровня техники, что придает указанному изделию особенно полезные барьерные свойства.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение станет более понятным из приведенного ниже подробного описания примеров осуществления, проиллюстрированных прилагаемыми чертежами.

Фигура 1 изображает многослойное изделие, известное из предшествующего уровня техники и полученное согласно патенту US 4876052. Это многослойное изделие содержит слой барьерного полимера 7, полностью заключенный в полимер 6, образующий изделие.

Фигура 2 иллюстрирует многослойное изделие, известное из предшествующего уровня техники и полученное согласно патенту JP 2098415. Это многослойное изделие содержит барьерный полимер 7, частично окруженный полимером 6, образующим изделие. Полимер 7 виден на поверхности центральной части изделия.

Фигура 3 иллюстрирует многослойное изделие, известное из предшествующего уровня техники и полученное согласно патенту JP 2098415. Это многослойное изделие содержит слой барьерного полимера 7, заключенный между полимерами 6 и 11, образующими изделие. Слой барьерного полимера 7 не заходит в центральную часть изделия.

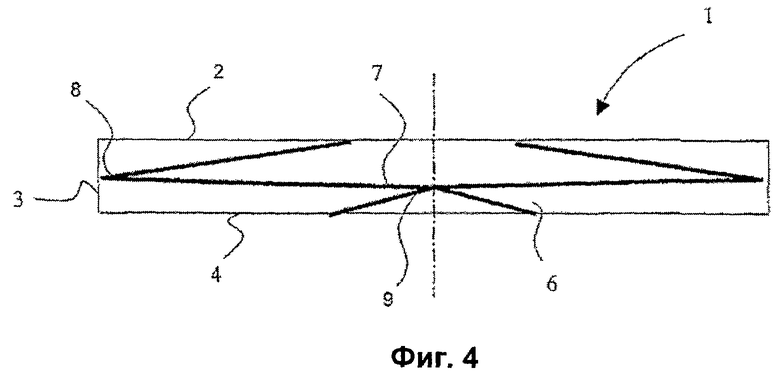

Фигура 4 изображает многослойное изделие, являющееся составной частью настоящего изобретения. Это изделие содержит слой барьерного полимера 7, который образует зигзаг и проходит через все изделие. Слой барьерного полимера 7 заключен или частично заключен в слой полимера 6.

Фигура 5 на чертежах и в описании отсутствует.

Фигура 6 изображает многослойное изделие согласно настоящему изобретению, содержащее отверстие 10. Это изделие характеризуется слоем барьерного полимера 7, который образует зигзаг и проходит через все изделие от поверхности 3, образующей периферию изделия, до поверхности 5, образующей отверстие.

Фигура 7 иллюстрирует тот факт, что центральный слой, образующий зигзаг, может состоять из нескольких слоев 12, 7 и 12'. Обычно слои 12 и 12' представляют собой слои адгезивных полимеров, которые обеспечивают соединение полимера 7, образующего барьерный слой, с полимером 6, формирующим структуру изделия.

Фигуры 8 и 9 показывают, что слой полимера 7 образует, по меньшей мере, один зигзаг. Фигура 8 показывает геометрию слоя полимера 7, который может быть получен на плечиках трубы.

Фигура 10 иллюстрирует плечико трубы, полученное согласно настоящему изобретению, и пример расположения слоя барьерного полимера 7 в изделии.

Фигуры с 11 по 15 представляют многослойные порции материала, используемые для изготовления многослойных изделий посредством компрессионного формования.

Фигура 11 изображает порцию материала согласно предшествующему уровню техники, используемую для изготовления многослойных изделий согласно патенту US 4876052. Эта порция характеризуется тем, что барьерный полимер 7 полностью окружен полимером 6.

Фигура 12 изображает порцию согласно предшествующему уровню техники, описанную в патенте JP 2098415. Эта порция содержит барьерный полимер 7, с боковых сторон покрытый вторым полимером 6.

Фигура 13 изображает многослойную порцию материала, описанную в патенте JP 2098415. Эта порция состоит из 3 слоев, причем барьерный слой 7 с боковых сторон заключен между слоями полимеров 6 и 11.

Фигура 14 изображает трубчатую многослойную порцию материала, используемую в пределах объема настоящего изобретения. Эта порция содержит центральное отверстие, внутренний слой 6', промежуточный слой 7 и наружный слой 6. Края 13 и 13' слоя барьерного полимера 7 обычно не заключены в полимеры 6 и 6'.

Фигура 15 представляет многослойную порцию материала, содержащую отверстие. Эта порция состоит из 5 слоев, из которых 2 слоя адгезивного полимера 12 и 12' обеспечивают сцепление между слоем барьерного полимера 7 и слоями полимеров 6 и 6'.

Фигуры с 16 по 18 изображают первый способ изготовления многослойных изделий согласно настоящему изобретению.

Фигура 16 показывает положение порции, состоящей из 3 слоев 6, 7 и 6', в устройстве для сжатия, содержащем верхнюю пластину 14, нижнюю пластину 15 и пуансон 16.

Фигура 17 изображает деформацию порции во время сжатия.

Фигура 18 изображает многослойное изделие, полученное после сжатия указанной порции.

Фигуры с 19 по 22 изображают второй способ изготовления многослойных изделий согласно настоящему изобретению с использованием многослойной цилиндрической порции.

Фигура 19 иллюстрирует положение порции, состоящей из трех слоев 6, 7 и 6', в устройстве для сжатия, содержащем верхнюю пластину 14, нижнюю пластину 15 и пуансон 16.

Фигура 20 иллюстрирует первую фазу процесса, которая заключается в сжатии центральной части порции между пуансоном 16 и нижней пластиной 15.

Фигура 21 изображает следующую фазу процесса сжатия. Порция сжимается между пластинами 14 и 15, что вызывает течение полимера к периферии, тогда как движение пуансона 16 вверх приводит к увеличению зазора и к течению полимера к центру.

Фигура 22 изображает многослойное изделие, полученное в результате сжатия.

Фигуры с 23 по 26 изображают общий способ регулирования последовательной или одновременной деформации порции материала по направлению к центру и к периферии. Процесс иллюстрирует изготовление изделий без отверстия из порции, содержащей отверстие.

Фигура 23 изображает начальное положение порции материала в пресс-форме.

Фигура 24 иллюстрирует способ создания деформации порции по направлению к центру с целью заполнения полости 18.

Фигура 25 иллюстрирует способ заполнения периферической полости 17.

Фигура 26 изображает изделие в пресс-форме после сжатия порции.

Фигуры 27-30 иллюстрируют способ изготовления изделия, содержащего отверстие.

Фигура 27 изображает положение порции в пресс-форме.

Фигура 28 иллюстрирует способ создания деформации порции по направлению к центру с целью заполнения полости 18 и образования отверстия в изделии.

Фигура 29 изображает течение порции в периферическую полость 17.

Фигура 30 изображает положение слоя функционального полимера 7 в изделии по завершении сжатия.

Фигуры 31 и 32 изображают особенно предпочтительную геометрию изделия, позволяющую использовать упрощенное устройство для сжатия. Сформованное изделие имеет осевой выступ в центральной части.

Фигура 31 изображает положение трубчатой порции, состоящей из слоев полимера 8, 7 и 6', между верхней формой 14 и нижней формой 15.

Фигура 32 иллюстрирует сжатие порции и деформацию слоя барьерного полимера 7 во время течения. Слой полимера 7 одновременно смещается к периферии и к центру.

Фигуры с 33 по 35 иллюстрируют способ, обеспечивающий возможность регулирования положения двойного слоя функционального полимера 7 в толще изделия. Этот способ обеспечивает возможность смещения указанного двойного слоя 7 к верхней или к нижней поверхности изделия.

Фигура 33 изображает первый этап смещения согласно данному способу. Течение порции происходит в направлении А.

Фигура 34 изображает следующий этап течения и перемещения двойного слоя 7 к нижней поверхности изделия из-за увеличения зазора между нижней пластиной 15 и кольцом 19.

Фигура 35 изображает двойной слой 7, смещенный в толщу изделия, по завершении формования.

Фигуры с 36 по 38 иллюстрируют зависимость положения функционального слоя 7 внутри порции от геометрии порции.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первый пример многослойного изделия согласно настоящему изобретению представлен на Фигуре 4 как вид изделия в разрезе. Это изделие 1 имеет верхнюю поверхность 2, нижнюю поверхность 4 и боковую поверхность 3. Первый полимер 6 образует верхнюю, нижнюю и боковые поверхности изделия. Второй полимер 7 образует слой, расположенный между верхней и нижней поверхностями изделия и проходящий через всё изделие. Слой полимера 7 образует, по меньшей мере, одну двойную складку, причем первая складка расположена рядом с боковой поверхностью 3, а вторая складка 9 расположена рядом с осью симметрии изделия. Слой полимера 7, образующий двойную складку, имеющую характерную форму зигзага, имеет два свободных края, причем первый свободный край расположен рядом с верхней поверхностью 3, а второй свободный край расположен рядом с нижней поверхностью 4. Края слоя полимера 7 могут выходить на поверхность изделия или могут быть полностью погружены в изделие, в зависимости от установочных параметров процесса.

Второй пример многослойного изделия согласно настоящему изобретению представлен как вид изделия в разрезе на Фигуре 6. Это изделие имеет отверстие 10, верхнюю поверхность 2, нижнюю поверхность 4 и боковые поверхности 3, 5. В этом многослойном изделии слой барьерного полимера 7 образует, по меньшей мере, одну двойную складку, причем первая складка расположена вблизи боковой поверхности 3, образующей периферию изделия, а вторая складка расположена вблизи боковой поверхности 5, образующей отверстие. В этом изделии, содержащем отверстие, обнаруживается характерное расположение внутреннего слоя 7, имеющего геометрию типа «зигзаг» и свободные края, расположенные вблизи верхней 2 и нижней 4 поверхностей изделия.

В изделиях, полученных согласно настоящему изобретению, толщина слоя барьерного полимера 7 мала и постоянна, и ее можно регулировать. Обычно достаточной является толщина слоя барьерного полимера менее 100 микрометров, а предпочтительно выбирается толщина менее 50 микрометров. Толщину слоя барьерного полимера 7 можно регулировать и изменять в зависимости от необходимых барьерных свойств и используемых полимеров.

Обычно между барьерным полимером 7 и полимером 6, образующим изделие, не существует сцепления. Особенно это относится к случаю, когда барьерный полимер является полимером EVOH (этиленвиниловым спиртом), а полимер 6, образующий изделие, относится к семейству полиолефинов (ПЭ, ПП). В некоторых случаях такое плохое сцепление не мешает использованию и не оказывает неблагоприятного влияния на общие эксплуатационные свойства изделия. Однако, если для обеспечения механических и барьерных свойств изделия необходимо сцепление, то первое решение состоит в добавлении связующего вещества (адгезива) в виде смеси с полимером 6. Второе решение заключается в нанесении слоя связующего вещества на обе стороны барьерного слоя, как это обычно делают в случае многослойных структур (конструкций). Фигура 7 изображает многослойное изделие, содержащее два слоя 12 и 12' адгезивного полимера, которые расположены с обеих сторон слоя барьерного полимера 7 и окружены полимером 6, образующим изделие. Такие многослойные структуры особенно удобны.

Изделия, полученные согласно настоящему изобретению, не ограничиваются многослойными конструкциями (структурами), содержащими две складки слоя барьерного полимера 7. Фигура 8 изображает изделие согласно настоящему изобретению, которое содержит слой барьерного полимера 7, образующий 3 складки, обозначенные соответственно как 8, 9 и 9'. Аналогично Фигура 9 иллюстрирует изделие, в котором барьерный слой 7 образует 5 складок, обозначенных соответственно как 8, 8', 9, 9', 9''. Эти примеры не являются исчерпывающими.

Изделия, полученные согласно настоящему изобретению, обладают исключительно полезными барьерными свойствами. Это можно отчасти объяснить тем, что большинство изделий, полученных согласно настоящему изобретению, содержат, по меньшей мере, один двойной барьерный слой. Эта двойная защита обеспечивает как превосходные свойства, так и определенную надежность в том случае, если один из слоев имеет локальный дефект.

Полимеры, используемые согласно настоящему изобретению, относятся к термопластичным полимерам, используемым на современном уровне техники, более конкретно - к полимерам, используемым в упаковочной промышленности. Среди барьерных полимеров можно назвать сополимеры этиленвинилового спирта (EVOH), полиамиды, такие как Nylon-MXD6, сополимеры акрилонитрила и метилакрилата (BAREX), фторированные полимеры, такие как поливинилиденфторид (PVDF). Также можно назвать несколько полимеров, которые можно использовать для образования основы 6 изделия: полиэтилен (РЕ), полипропилен (РР), полистирол (PS), полиамид (РА), полиэфир (полиэтилентерефталат, PET). Эти перечни не являются исчерпывающими. При выборе полимеров важно выбирать продукты, имеющие близкие коэффициенты вязкости. В целом, предпочтительно использовать полимеры, которые при рабочей температуре имеют отношение коэффициентов вязкостей меньше 10, а предпочтительно отношение вязкостей меньше 3.

Первый способ изготовления многослойных изделий согласно настоящему изобретению включает в себя первую операцию, состоящую в экструзии многослойной порции материала трубчатой формы, и следующую операцию формования изделия посредством прессования указанной порции в пресс-форме. Фигура 14 изображает такую трехслойную порцию, которую можно использовать для получения многослойных изделий, изображенных, на Фигурах 4, 6, 8 и 9. В этой порции барьерный материал 7 заключен с боков между двумя слоями полимера 6 и 6'. Обычно верхний 13 и нижний 13' выступы барьерного слоя 7 не окружены вторым полимером. Способ, использованный в настоящем изобретении для смещения слоя барьерного полимера во время сжатия порции, основан на разумном использовании механизмов течения и, более конкретно, градиентов скорости. Обычно считается, что скорость течения меньше у стенок формы, чем в центре потока. Посредством использования этих различий в скорости и управления этими механизмами за счет подходящего способа сжатия можно сдерживать распространение барьерного слоя (7) и таким образом регулировать конечное положение слоя (7) в сформованном изделии. Особо предпочтительна порция с трубчатой геометрией, так как такая геометрия способствует распространению барьерного слоя 7 по всей детали, как по периферической, так и по центральной ее части. Фактически, во время сжатия в подходящем устройстве вдоль оси симметрии порции трубчатая геометрия порции обеспечивает течение материала и к оси симметрии изделия, и к периферии изделия. Это течение полимера смещает барьерный слой 7. Поток, направленный к периферии, смещает барьерный слой 7 к наружной поверхности 3 изделия, а поток, направленный к центру, смещает барьерный слой 7 к оси симметрии изделия, не имеющего отверстия, и к поверхности 5 изделия, имеющего отверстие. Изготовление многослойных изделий согласно настоящему изобретению требует оптимизации геометрии порции (внутренний диаметр, наружный диаметр, высота, количество материала в каждом слое и параметры сжатия).

В большинстве примеров, приведенных в данном описании, из соображений ясности описания было выбрано использование порций материала, содержащих только три слоя полимера. Фигура 15 изображает порцию, содержащую 5 слоев. Полимеры, образующие слои 12 и 12', обычно являются полимерами, классифицируемыми как адгезивные, и они предназначены для обеспечения сцепления слоя функционального полимера 7 со слоями полимера 6 и 6' соответственно с образованием структуры изделия. Пример изделия, полученного из пятислойной порции, приведен на Фигуре 7.

Пример изготовления многослойного изделия согласно первому способу проиллюстрирован Фигурами с 16 по 18. Согласно этому способу многослойную порцию трубчатой формы помещают в форму (Фигура 16). Эта порция содержит барьерный полимер 7, частично заключенный между полимерами 6 и 6'. Устройство для сжатия схематично изображено в виде верхней пластины 14, нижней пластины 15 и пуансона 16. В начальном положении зазор между пуансоном 16 и нижней пластиной 15 меньше зазора между верхней пластиной 14 и нижней пластиной 15. Фигура 17 иллюстрирует начало сжатия порции между деталями устройства 14, 15 и 16. Порция поступательно заполняет полости 17 и 18, течение порции в полость 17 увлекает за собой барьерный слой 7 по направлению к периферии, течение порции в полость 18 увлекает за собой барьерный слой 7 по направлению к центру. Фигура 18 показывает перераспределение слоя барьерного полимера после завершения сжатия порции. Течение порции в полость 17 обеспечивает распространение слоя 7 до периферии изделия, а течение порции в полость 18 смещает слой 7 до оси симметрии изделия. Для получения многослойных изделий из трубчатой порции могут быть использованы другие устройства. Эти устройства имеют общее свойство, состоящее в том, что они обеспечивают течение материала порции по направлению к периферии и по направлению к центру. Эти потоки могут быть одновременными или последовательными, в зависимости от выбранного устройства и последовательности процессов управления. Обычно необходимо обеспечить удаление воздуха, заключенного в полости 18. Это удаление воздуха может быть выполнено с помощью воздушных клапанов или других устройств, используемых на современном уровне техники. Данный способ изготовления многослойных изделий из трубчатой порции материала представляет особый интерес для изготовления изделий, имеющих отверстия. Способ изготовления сходен со способом, изображенным на Фигурах 16-18, а геометрия формы адаптируется.

Второй способ изготовления многослойных изделий согласно настоящему изобретению заключается в использовании многослойной порции в форме цилиндра. Второй способ заключается в обеспечении течения порции по направлению к центру и по направлению к периферии изделия; течение по направлению к периферии смещает слой барьерного полимера к краю изделия, а течение порции по направлению к центру смещает слой барьерного полимера к центру изделия. Изобретение главным образом заключается в смещении слоя барьерного полимера к центру изделия, так как такое течение трудно обеспечить в случае порции, имеющей цилиндрическую форму. Способ заключается в создании движений, приводящих к компрессии (повышению давления и сжатию) и декомпрессии (снижению давления) центральной части изделия для смещения слоя барьерного полимера 7 в центральную часть.

Пример изготовления многослойных изделий согласно второму способу иллюстрируют Фигуры 19-22. Фигура 19 показывает размещение многослойной порции материала с цилиндрической геометрией, которая состоит из первого полимера 6', образующего центральную часть, барьерного полимера 7, образующего промежуточный слой, и полимера 6, образующего периферический слой порции. Эту порцию помещают в устройство для сжатия, содержащее верхнюю пластину 14, нижнюю пластину 15 и пуансон 16. Фигура 20 иллюстрирует опускание пуансона 16, сжимающего центральную часть порции и приводящего к течению полимера 6' к периферии. Смещение пуансона 16 относительно нижней пластины 15 должно быть таким, чтобы результирующий зазор в полости 18 был меньше конечной толщины изделия. Это сжимающее движение приводит к деформации слоя барьерного полимера 7 по направлению к периферии изделия. Фигура 21 изображает следующий этап, состоящий в сжатии порции. Относительное смещение верхней пластины 14 и нижней пластины 15 создает течение порции в полость 17. Этот поток смещает барьерный слой 7 к периферии изделия. Параллельно пуансон 16 совершает движение вверх, за счет чего увеличивается зазор в полости 18. Это относительное движение пуансона 16 и нижней пластины 15 вызывает течение порции к центру изделия. Фигура 22 показывает распределение слоя барьерного полимера 7 по завершении сжатия порции. Поток материала порции в полость 17 смещает слой 7 до периферии изделия, а поток материала порции в полость 18 смещает слой 7 до оси симметрии изделия. Для изготовления многослойных изделий из цилиндрической многослойной порции могут быть использованы и другие сжимающие устройства. Эти устройства имеют общую черту, состоящую в том, что они создают поток материала порции по направлению к периферии и по направлению к центру; поток по направлению к центру создается в результате движения, вызывающего компрессию-декомпрессию.

Первый способ изготовления многослойного изделия, заключающийся в сжатии многослойной порции, имеющей отверстие, и второй способ, который заключается в сжатии порции с цилиндрической геометрией, могут быть отнесены к большому числу способов компрессионного формования, в зависимости от используемого устройства для сжатия и движений во время сжатия. Эти способы состоят в создании управляемого потока материала порции по направлению к периферии или к центру пресс-формы, последовательно или одновременно. Способ, обеспечивающий точное регулирование течения по направлению к центру или по направлению к периферии, проиллюстрирован Фигурами 23-26. Согласно этому способу можно вызывать течение к центру, воспрепятствовав течению к периферии, или, напротив, вызвать течение к периферии, воспрепятствовав течению к центру. Также можно вызвать одновременное течение в обоих направлениях. Способ управления потоками проиллюстрирован на Фигурах 23-26. Фигура 23 показывает положение порции в устройстве, содержащем верхнюю пластину 14, нижнюю пластину 15, пуансон 16 и кольцо 19. Порция состоит из слоев полимеров 6, 7 и 6'. Фигура 24 показывает, как можно создать поток материала порции к центру посредством уменьшения зазора в полости 17 между нижней пластиной 15 и кольцом 19. Путем изменения относительного положения кольца 19 и нижней пластины 15 можно вызвать течение материала порции только в полость 18 или одновременные потоки в полости 17 и 18. Фигура 25 показывает течение материала порции в полость 17 вследствие увеличения зазора между кольцом 19 и нижней пластиной 15. Фигура 26 показывает распределение слоя барьерного полимера 7 по завершении формования. В зависимости от выбранного способа сжатия потоки являются в большей или меньшей степени сложными с возможностью возвратно-поступательного движения полимеров во время сжатия. Эти сложные потоки обеспечивают конечное расположение слоя барьерного полимера 7, которое в большей или меньшей степени трудно поддается описанию, например такое, как изображенное на Фигуре 9.

Изделия, содержащие отверстие, можно изготовить согласно ранее описанным способам. Однако для такого типа изделий предпочтительно использовать первый способ, который состоит в использовании многослойной порции трубчатой геометрии. Пример изготовления детали, имеющей отверстие, проиллюстрирован Фигурами 27-30. Устройство для формования, изображенное на Фигуре 27, идентично устройству, изображенному на Фигуре 23, но оно дополнительно содержит пустотелый стержень 20. Для этой цели может быть использовано также устройство, изображенное на Фигуре 16, дополнительно оснащенное пустотелым стержнем 20. Фигура 27 показывает расположение многослойной трубчатой порции в устройстве. Фигура 28 показывает, как можно вызвать деформацию порции в полости 18 посредством сжатия порции между верхней пластиной 14 и нижней пластиной 15 и посредством сужения потока между кольцом 19 и нижней пластиной 15. В результате созданного сжатия можно вызвать последовательные или одновременные потоки в полости 18 и 17. Другой способ регулирования может состоять в начальной деформации порции в полости 17 посредством сжатия порции между пуансоном 16 и верхней пластиной 14 с последующим заполнением полости 18. Фигура 29 показывает деформацию порции в полости 17. Фигура 30 иллюстрирует положение различных полимеров по завершении формования. Последовательность управления различными частями устройства зависит от геометрии изделия, от реологии полимеров и от геометрии порции. Часто бывает необходимо повторение последовательности действий для получения точного положения слоя барьерного полимера 7 в изделии.

Можно изготовить многослойные изделия согласно настоящему изобретению с помощью упрощенного устройства для сжатия с использованием во время сжатия геометрических особенностей изделия, что обеспечивает нужные потоки полимеров к центру изделия или к его периферии. Эти изделия обычно имеют осесимметричный выступ в центре изделия. Пример такого изделия иллюстрируют Фигуры 31 и 32. Фигура 31 изображает положение многослойной трубчатой порции 6, 7 и 6' в устройстве, состоящем из верхней формы 14 и нижней формы 15. Сжатие порции в полости формы иллюстрирует Фигура 32. Барьерный полимер 7 одновременно смещается к периферии и к центру изделия.

Процесс в целом позволяет получить многослойные изделия, содержащие двойной барьерный слой 7, расположенный относительно центрированно и симметрично в толще изделия, за исключением краев барьерного слоя 7, которые расположены вблизи поверхности изделия. Для некоторых изделий может быть желательным сместить барьерный слой 7 к верхней или нижней поверхности изделия. Фигуры 33-35 иллюстрируют способ регулирования положения двойного слоя барьерного полимера 7 в толще изделия. Фигура 33 показывает деформацию порции в направлении А во время сжатия между верхней пластиной 14 и нижней пластиной 15. Фигура 34 изображает следующую стадию процесса, которая состоит в увеличении зазора между кольцом 19 и нижней пластиной 15, тогда как порция продолжает сжиматься между верхней пластиной 14 и нижней пластиной 15, что приводит к появлению потока в направлении А. Затем обнаруживается смещение двойного слоя 7 по направлению к нижней пластине 15. Фигура 35 иллюстрирует положение двойного барьерного слоя 7 по завершении процесса. Этот двойной слой смещен к нижней поверхности сформованного изделия.

Существуют сложные взаимоотношения между геометрией изделия, геометрией порции, реологией полимеров и способом формования, позволяющим получить многослойные изделия согласно настоящему изобретению. Фигуры 36-38 показывают размещение различных порций материала в одной и той же форме 15 перед сжатием. Порция состоит из трех слоев, обозначенных соответственно цифрами 6, 7 и 6'. Слой 7 - это слой функционального полимера. Фигуры 36-38 изображают порции различного диаметра, предназначенные для изготовления одного и того же изделия. Важно обратить внимание на то, что положение слоя функционального полимера 7 в порции варьируется в зависимости от диаметра порции. На Фигуре 36 диаметр порции мал, и слой функционального полимера 7 расположен близко от отверстия порции, тогда как на Фигуре 38 диаметр большой, и слой функционального полимера 7 расположен вблизи периферической поверхности порции. Положение слоя функционального полимера 7 в порции зависит от соответствующих расстояний, которые должен пройти поток в порции по направлению к центру и по направлению к периферии изделия. Если расстояние до центра меньше, чем расстояние до периферии, то функциональный слой 7 располагается вблизи оси симметрии порции (Фигура 36), и, наоборот, если расстояние до центра больше, чем расстояние до периферии, то функциональный слой 7 располагается вблизи периферической поверхности порции (Фигура 38). Для того чтобы были пройдены примерно одинаковые расстояния, функциональный слой располагают в порции практически симметрично (Фигура 37). Для ясности объяснения в качестве параметра было выбрано расстояние, которое должен пройти поток, хотя для более точного размещения слоя 7 в порции, необходимо учитывать объем материала, а не расстояние, которое должен пройти поток.

Для изготовления многослойных изделий согласно настоящему изобретению могут быть использованы другие способы. Добавление дополнительных объемов в полость, обычно называемых «прибыльной частью» (masselotte), можно использовать для компенсации неточности управления процессом и для облегчения управления. Эти «прибыльные части» впоследствии отделяют от изделия, и их можно использовать повторно. «Прибыльные части» используют для изготовления изделий, не являющихся осесимметричными.

Еще один способ может состоять в способствовании течению к центру или периферии за счет повышения или снижения давления газа в форме.

В приведенных в настоящем описании примерах порции материала и изделия имеют простую геометрию, но изобретение, безусловно, относится к любой геометрии порции и изделия.

Возможны многочисленные расположения барьерного слоя 7 в порции. Может быть полезным применить изобретение к определенному положению барьерного слоя 7; указанное положение характеризуется тем, что барьерный слой 7 образует оболочку тела вращения, центр которого расположен на оси симметрии. Так как расстояние от барьерного слоя 7 до оси симметрии является переменным, можно упростить способ формования.

Изобретение было описано на основании одного барьерного слоя 7, размещенного в порции. Также могут быть использованы порции, содержащие несколько барьерных слоев 7, причем все барьерные слои имеют центры, расположенные на оси симметрии порции. Полученные многослойные изделия характеризуются тем, что барьерные слои, по меньшей мере частично, расположены друг над другом и образуют, по меньшей мере, одну двойную складку, имеющую форму зигзага.

Могут быть использованы и другие геометрии порций. Установлено, что порции, часть поверхности которых вогнута, являются особенно предпочтительными. Такие геометрии порций способствуют хорошему распределению барьерного слоя в многослойном изделии.

Изготовление упаковок или компонентов упаковок для пищевой промышленности требует повышенных гигиенических характеристик. Также часто желательно, чтобы барьерный слой и слои адгезива (связующего вещества) не вступали в прямой контакт с упакованным продуктом. Может быть полезным полностью погрузить барьерный и связующий слои внутрь порции, чтобы барьерный и связующий слои были полностью заключены внутри изделия. Альтернативно, возможно, чтобы один край барьерного слоя остался открытым.

Изобретение относится к области упаковки, в частности к головкам гибких трубок и пробкам. Многослойная конструкция из синтетического полимера ограничена верхней поверхностью, боковыми поверхностями и нижней поверхностью, площадь которой практически равна площади верхней поверхности. Конструкция содержит первый слой, образующий верхнюю, нижнюю и боковые поверхности, и второй слой, расположенный между верхней, нижней и боковыми поверхностями, площадь которого, по меньшей мере, равна площади верхней и нижней поверхностей. Второй слой образует, по меньшей мере, одну двойную складку, имеющую форму зигзага. Предусмотрен способ получения многослойной конструкции и устройство для ее изготовления. Изобретение обеспечивает прочность изделия. 3 н. и 11 з.п. ф-лы, 37 ил.

1. Многослойная конструкция (1) из синтетического полимера, ограниченная верхней поверхностью (2), боковыми поверхностями (3, 5) и нижней поверхностью (4), площадь которой практически равна площади верхней поверхности (2), причем конструкция (1) включает:

первый слой (6), образующий поверхности (2, 4) и боковые поверхности (3, 5),

второй слой (7), расположенный между поверхностями (2, 4) и боковыми поверхностями (3, 5), площадь которого, по меньшей мере, равна площади поверхностей (2, 4),

и характеризуется тем, что второй слой (7) образует, по меньшей мере, одну двойную складку, имеющую форму зигзага.

2. Многослойная конструкция (1) по п.1, отличающаяся тем, что она имеет ось симметрии.

3. Многослойная конструкция (1) по п.1, отличающаяся тем, что она имеет центральное отверстие, проходящее через конструкцию.

4. Многослойная конструкция (1) по п.3, отличающаяся тем, что она образует плечико трубы.

5. Многослойная конструкция (1) по любому из предшествующих пунктов, отличающаяся тем, что свободный край второго слоя (7) находится в контакте с наружной поверхностью конструкции на уровне одной из поверхностей (2, 4).

6. Многослойная конструкция (1) по п.5, отличающаяся тем, что свободный край второго слоя (7) находится в контакте с наружной поверхностью конструкции на уровне верхней поверхности (2), тогда как другой свободный край второго слоя (7) находится в контакте с наружной поверхностью конструкции на уровне нижней поверхности (4).

7. Многослойная конструкция (1) по любому из пп.1-4, отличающаяся тем, что второй слой (7) сам образует многослойную структуру, содержащую слой барьерного полимера, заключенный между двумя слоями адгезивного полимера.

8. Многослойная конструкция (1) по п.5, отличающаяся тем, что второй слой (7) сам образует многослойную структуру, содержащую слой барьерного полимера, заключенный между двумя слоями адгезивного полимера.

9. Многослойная конструкция (1) по п.6, отличающаяся тем, что второй слой (7) сам образует многослойную структуру, содержащую слой барьерного полимера, заключенный между двумя слоями адгезивного полимера.

10. Способ получения многослойной конструкции из синтетического полимера посредством компрессионного формования многослойной порции расплавленного полимера, заключающийся в непрерывной или периодической экструзии многослойной порции термопластичных полимеров, содержащей, по меньшей мере, один слой функционального полимера, подаче порции в устройство для сжатия, сжатии порции в устройстве с получением изделия, причем процесс сжатия характеризуется тем, что часть функционального слоя смещают к периферии, а другую часть - к центру, при этом функциональный слой, полученный таким образом в изделии, образует, по меньшей мере, одну двойную складку, имеющую форму зигзага.

11. Способ по п.10, отличающийся тем, что используют порцию, содержащую отверстие.

12. Способ по п.10, отличающийся тем, что используют сплошную порцию.

13. Способ по п.10, отличающийся тем, что он заключается в выполнении локальных перемещений, вызывающих компрессию, а затем - декомпрессию, за счет которых обеспечивается течение функционального слоя по направлению к центру.

14. Устройство для изготовления многослойных конструкций, как они определены в пп.1-9, дополнительно содержащее форму и средства для сжатия порции в полости формы и характеризующееся тем, что устройство содержит детали, смещающиеся относительно друг друга, для регулирования течения функционального слоя по направлению к центру или по направлению к периферии.

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ЗАМЕЩЕННОГО БЕНЗОФУРАНА ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫХ СОЛЕЙ | 1993 |

|

RU2098415C1 |

| US 3172571 А, 09.03.1965 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭНЕРГЕТИЧЕСКИХ ПАРАМЕТРОВ АНТЕННЫ | 1995 |

|

RU2139549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МНОГОСЛОЙНОГО КОМПОЗИТА НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2015 |

|

RU2605018C1 |

| СЪЕМНЫЙ ПОДКОВНЫЙ ШИП | 1925 |

|

SU3271A1 |

Авторы

Даты

2009-06-20—Публикация

2005-02-26—Подача