Изобретение относится к процессам получения модифицированных полиолефинов с повышенными адгезионными свойствами и может найти применение в области получения различных композиционных материалов, клеящих веществ, облицовочных материалов, древесных плит.

Общеизвестно, что процесс функционализации, в частности малеинизации полиолефинов в твердом агрегатном состоянии, - экологически чистый и менее капиталоемкий процесс, чем малеинизация в растворе или расплаве. При модификации в твердом агрегатном состоянии возможно прямое применение модифицированного продукта.

Известны способы получения модифицированных полиолефинов путем прививки малеинового ангидрида (МА) (патенты ГДР 275159, 1990; ГДР 275160, 1990; ГДР 275160, 1990; ГДР 266358, 1989). Способы включают прививку МА на полипропилен (ПП) и полиэтилен (ПЭ) со средней молекулярной

массой 2,5×104-2,5×105 с применением органических пероксидных или содержащих диазогруппы инициаторов, диспергируемых в полиолефин вместе с МА. Сополимеризацию проводят при 60-100°С с сохранением реакционной среды в порошкообразном, зернистом, хлопьевидном, чешуйчатом или пластинчатом состоянии, т.е. в твердом агрегатном состоянии. В частности, для сополимеризации используют ПП с MW - 159000, средним размером частиц 288 мкм, степенью изотактичности 92,2%, индексом расплава 9,6 г/10 мин (190°С, 45N) и МА (концентрация в исходной смеси 3-10 вес.%) в присутствии 0,5-1% инициатора. Сополимеризацию проводят в реакторе при температуре 80-90°С в течение 2-3 часов. (ГДР 275159, 1990). Состав продуктов сополимеризации по общей массе соответствует степени превращения мономеров 67-81%. Недостатками данного метода являются продолжительное время проведения процесса и сильное падение (в 4 раза) индекса текучести расплава до 2,3 г/10 мин, что свидетельствует о значительной сшивке сополимера и соответственно существенном ухудшении физико-механических свойств конечных продуктов.

Одним из методов функционализации полиолефинов является введение кислородсодержащих групп, которое может осуществляться путем озонирования. Наибольшее применение этот метод получил при модификации карбоцепных полимеров и олигомеров, содержащих в основной или боковой углеводородных цепях непредельные связи.

Полиолефины могут быть озонированы с потоком газа озона/воздуха, при этом в полимере образуются пероксидные и гидропероксидные группы. Эти реактивные группы могут использоваться, чтобы инициировать радикальную прививочную сополимеризацию ненасыщенных мономеров с полиолефинами. Формирование пероксидных и гидропероксидных групп в цепях полимера позволяет отказаться от использования свободно-радикальных инициаторов. Метод озонирования интересен и тем, что позволяет осуществить модификацию полимеров карбоксильными и гидроксильными группами. Синтез сополимеров, начинающихся с предактивизации полиолефинов озоном, известен из патента США, US 6420490.

Другим способом активации поверхности полиолефинов для дальнейшей сополимеризации является обработка полимера плазмой, озоном, ультрафиолетовым облучением так, чтобы на поверхности полимера были сформированы пероксидные или гидроксильные группы (патент США, US 57559130).

Известно, что путем поверхностной обработкой полиолефина, например, озоном может быть увеличена адгезия компонентов полимера и компонентов строительного картона при изготовлении сложных пакетов строительного картона/полимера (патент США, US 5705109).

Наиболее близким к заявляемому способу является способ получения модифицированных полиолефинов, включающий прививку ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты на полиолефин в присутствии свободно-радикального инициатора при экструдировании смеси реагентов, причем экструдирование смеси полиолефина и ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты в присутствии свободно-радикального инициатора осуществляют при 20-100°С при воздействии деформации сдвига от 50 до 1000% и давлении 0,3-5,0 МПа (патент РФ 2068421). При этом нежелательные процессы деструкции и сшивки полимера контролируются путем создания и использования специальной сдвиговой реакционной зоны экструдера, в которой осуществляется интенсификация процесса, что позволяет провести реакцию при минимальных механических и временных воздействиях. Недостатками этого способа являются технологические трудности введения свободно-радикальных инициаторов по зонам экструдера (впрыск), так как свободно-радикальные инициаторы быстро распадаются и концентрация их в реакционной смеси быстро понижается, что значительно (до 3-33%) уменьшает степень прививки сомономеров и соответственно снижает чистоту и качество конечных продуктов.

При создании данного изобретения ставилась задача разработать высокоэффективный способ получения модифицированных полиолефинов путем прививки ненасыщенных мономеров без значительной деструкции или сшивки полимерной матрицы полиолефина, интенсифицировать процесс взаимодействия исходных реагентов, а также уменьшить за счет этого количество вводимых добавок и продолжительность процесса, а также в несколько раз повысить степень прививки мономера и соответственно повысить чистоту и адгезионные свойства конечных продуктов. При этом ставилась задача значительно упростить процесс взаимодействия исходных реагентов, объем аппаратуры, энерго- и трудозатраты, а также значительно повысить степень прививки мономера и соответственно повысить чистоту и качество конечных продуктов (силу адгезии к металлам и тканям) при сохранении физико-механических свойств исходных полимеров.

Задача решается тем, что в известном способе получения модифицированных полиолефинов, включающем прививку ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты на полиолефин путем воздействия деформации сдвига от 50 до 1000% при 60-100°С, в качестве полиолефина используют предварительно озонированный полиолефин.

Предварительно озонированный полиолефин получен при продолжительности озонирования, необходимой для достижения содержания пероксидных групп в полиолефине в количестве не менее 0,3 мас.%, в частности от 10 до 30 минут.

Полиолефины, которые могут быть использованы согласно изобретению, включают гомологи этилена, полученные как при низком давлении, т.е. линейный или полиэтилен высокой плотности, так и при высоком давлении, т.е. разветвленный, или полиэтилен низкой плотности, аморфный атактический полипропилен, кристаллический изотактический полипропилен, сополимеры этилена с пропиленом.

В качестве ненасыщенных мономеров могут быть использованы ненасыщенные моно- и поликарбоновые кислоты и их ангидриды, такие как малеиновая, фумаровая, итаконовая, акриловая, метакриловая, полиакриловая кислоты, малеиновый, итаконовый ангидриды.

Деформацию сдвига можно осуществлять на механохимическом аппарате шнекового типа, в частности на аппарате, выбранном из ряда: двухшнековый экструдер с однонаправленным вращением шнеков, двухшнековый экструдер с противоположно направленным вращением шнеков, двухшнековый экструдер с набором кулачков различного типа, например, транспортные, запирающие, перетирающие.

Полученные модифицированные полиолефины характеризуются тем, что они имеют степень прививки от 40 до 85 мас.%, силу адгезии к Al от 600 до 750, а к ткани от 2850 до 3400 г/см.

В отличие от известного способа модификацию осуществляют при взаимодействии исходных компонентов - полиолефин и реакционноспособный ненасыщенный мономер, но без необходимости дополнительного введения свободно-радикального инициатора, при этом в качестве исходного полиолефина используют предварительно озонированный полиолефин. Это позволяет достигнуть новый технический результат - значительно упростить и интенсифицировать процесс взаимодействия исходных реагентов, а также уменьшить за счет этого количество вводимых добавок и продолжительность процесса, а также в несколько раз повысить степень прививки мономера и соответственно повысить чистоту и адгезионные свойства конечных продуктов при сохранении физико-механических свойств исходных полимеров.

Кроме перечисленных исходных реагентов, необходимых для осуществления модификации полиолефинов, в реакционную смесь могут быть введены различные технологические добавки, наполнители композиционных материалов, как например древесина, технический углерод, другие полимеры, термостабилизаторы, антипирены, антиоксиданты, пигменты, красители, что позволяет произвести компаундирование и значительно улучшает совместимость полимера и наполнителя.

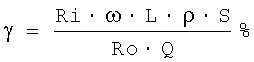

Величину деформации сдвига определяли по известной методике (а.с. СССР №1423657, кл. D21B 1/16, 1988), исходя из следующих задаваемых параметров:

γ - деформация сдвига;

ω - скорость вращения шнеков смесителя (100 об/мин или 628 рад/мин);

Q - производительность аппарата (0,14 кг/мин);

L - длина сдвиговой зоны (6-10-2 м);

где Ri - внутренний радиус корпуса смесителя (27,5-10-3 м);

ρ - плотность полимера, кг/м3 (930 кг/м3);

S - площадь поперечного сечения рабочей зоны (0,4-10-3 м2);

Ro - средний радиус сечения измельчающего элемента (26,0·10-3 м);

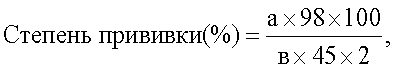

Количество привитых карбоксильных групп в сополимере определяли по известной методике (пат. США №3862266, 1975 или пат. США №4506056). Степень прививки малеинового ангидрида определяли по следующей формуле:

где а - содержание привитых карбоксильных групп в сополимере (в %);

в - количество (в %) МА в исходной реакционной смеси;

98 - г-моль МА;

45 - г-моль карбоксильной группы.

Количество пероксидных групп в озонированных образцах определяли по ГОСТ 146183-78. Показатель текучести расплава (ПТР, г/10 мин) определяли на установке ИИРТ-2 методом продавливания расплава полимера через капилляр диаметром D=2,09·10-3 м и длиной L=8·10-3 м при температуре 190°С и нагрузке 2,16 кг и 6,85 кг. Значение ПТР рассчитывали по уравнению

ПТР=600·М/τ,

где τ - промежуток времени между срезами прутка (с), М - масса прутка (г). Показания усредняли по 5 значениям.

Сила адгезионных связей между алюминиевой фольгой и модифицированным ПЭНП, а также необработанным ПЭНП (сравнительный пример) измерена на ламинатах Al-полимер-Al, отпрессованных при 140°С и давлении 3-5 МПа по известной методике (пат. США №4506056, 1985). Аналогичные ламинаты приготовлены на ткани и испытаны по такой же методике.

Физико-механические характеристики проведены на образцах в виде лопаток, отпрессованных при температуре 180-200°С и давлении 3-6 МПа согласно ГОСТ 11262-80 (СТ СЭВ 1199-78).

В табл.1-6 цифры после обозначений полиолефинов (ПЭНП, ПП, ПЭНД) означают продолжительность озонирования.

В табл.1 представлены характеристики озонированного ПЭНП (примеры 1-3).

В табл.2 - степень прививки и сила адгезии (примеры 1-3).

В табл.3 - параметры процесса и степень прививки (примеры 4-14).

В табл.4 - сравнительные данные по адгезионным свойствам модифицированного (пример 15), немодифицированного ПП и по известному способу.

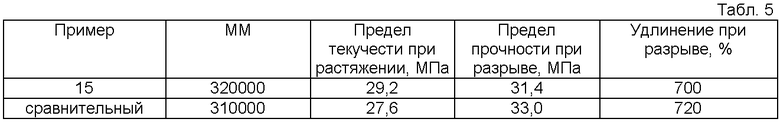

В табл.5 - физико-механические характеристики для модифицированного (пример 15) и немодифицированного ПП.

В табл.6 - степень прививки и сила адгезии для модифицированного (примеры 16-18), немодифицированного и по известному способу ПЭНД.

Изобретение может быть проиллюстрировано следующими примерами:

I. Получение модифицированного полиэтилена низкой плотности (ПЭНП)

Примеры 1-3.

Смесь 495 г озонированного ПЭНП марки 16803-080, отличающегося временем озонирования и показателем текучести расплава (ПТР), и 5 г малеинового ангидрида (МА) подают на двухшнековый экструдер (диаметр 40 мм, L:D=23) при скорости вращения шнека 100 об/мин. Далее смесь исходных реагентов подвергают воздействию деформации сдвига от 50 до 1000% в интервале температур 60-80°С в течение 7-10 мин. Конечным продуктом реакции является белый порошок - модифицированный ПЭНП, содержащий от 0,5 до 0,7% привитых карбоксильных групп, степень прививки МА составляет от 55 до 76% соответственно, см. табл.1, 2. Расчет величин деформации сдвига осуществляли, исходя из значения параметра

L=3·10-1 м.

Примеры 4-14.

Получение модифицированного ПЭНП с различными соотношениями исходных реагентов и параметрами процессов, а также аналитическое определение привитых карбоксильных групп по этим примерам проводят аналогично примерам 1-3. Параметры процессов и результаты степени прививки МА по примерам 5-14 представлены в табл.3. Расчет величин деформации сдвига осуществляли, исходя из следующих заданных параметров:

для примеров 4, 8, 10, 12 - L=12·10-2 м;

для примера 5 - L=6·10-1 м;

для примера 13 - L=3·10-2;

для остальных примеров - L=6-10-2 м.

II. Получение модифицированного полипропилена (ПП) и сравнительный пример

Пример 15.

Смесь 495 г предварительно озонированного ПП марки 01П и 5 г малеинового ангидрида подают на двухшнековый экструдер (диаметр 40 мм, L:D=23) при скорости вращения шнека 100 об/мин. Далее смесь исходных реагентов подвергают воздействию деформации сдвига 100% при температуре 100°С в течение 7 мин. Расчет величины деформации сдвига осуществляется исходя из следующих заданных параметров: ω - 628 рад/мин; Q - 0,14 кг/мин; ρ - 950 кг/м3; L - 3·10-1 м. Конечным продуктом реакции является белый порошок - модифицированный ПП со степенью прививки малеинового ангидрида 80%.

Сравнительные данные по адгезионным свойствам модифицированного и немодифицированного ПП, а также согласно известному способу (патент РФ 2068421) представлены в табл.4.

Полученный модифицированный ПП обладает пониженной степенью сшивки и/или деструкции, что подтверждается сравнительным анализом средневязкостной молекулярной массы (ММ) необработанного и модифицированного ПП, рассчитанной путем измерения характеристической вязкости раствора полимера в декалине при 135°С по уравнению Марка-Кувинка.

Косвенным доказательством пониженной степени сшивки и/или деструкции модифицированного ПП является также незначительное изменение физико-механических характеристик при испытаниях на растяжение по сравнению с необработанным ПП. Сравнительные данные по ММ и физико-механическим характеристикам для модифицированного и немодифицированного ПП представлены в табл.5.

III. Получение модифицированного полиэтилена низкого давления (ПЭНД)

Примеры 16-18.

Смесь 495 г озонированного ПЭНД марки 20908-040, отличающегося временем озонирования, и 5 г малеинового ангидрида (МА) подают на двухшнековый экструдер и проводят модификацию в тех же условиях, как в примерах 1-4. Значения степени прививки МА в конечном продукте и силы адгезии к Al-фольге и ткани приведены в табл.6.

Сопоставительный анализ приведенных данных по примерам согласно изобретению, сравнительным примерам и по известному способу подтверждает достижение нового технического результата при получении модифицированных полиолефинов заявленным способом. Значительно упрощен и интенсифицирован процесс взаимодействия исходных реагентов, а также уменьшается за счет этого количество вводимых добавок и продолжительность процесса, а также в несколько раз повышается степень прививки мономера и соответственно повышается чистота и адгезионные свойства конечных продуктов при сохранении физико-механических свойств исходных полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2068421C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404997C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ, НЕ СОДЕРЖАЩИХ ГАЛОГЕНЫ | 2012 |

|

RU2614277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ СИЛАНАМИ | 2009 |

|

RU2478655C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИОЛЕФИНОВ | 2012 |

|

RU2505554C1 |

| СПОСОБ МОДИФИКАЦИИ ПОЛИМЕРОВ И БЛОК-СОПОЛИМЕРОВ | 2015 |

|

RU2598605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2009 |

|

RU2496797C2 |

Настоящее изобретение относится к процессам получения модифицированных полиолефинов. Описан способ получения модифицированных полиолефинов, включающий прививку ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты на полиолефин путем воздействия деформации сдвига от 50 до 1000% при 60-100°С, отличающийся тем, что в качестве полиолефина используют предварительно озонированный полиолефин. Технический результат - повышение степени прививки мономера, повышение чистоты и адгезионных свойств конечных продуктов при сохранении физико-механических свойств исходных полимеров. 6 з.п. ф-лы, 6 табл.

1. Способ получения модифицированных полиолефинов, включающий прививку ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты на полиолефин путем воздействия деформации сдвига от 50 до 1000% при 60-100°С, отличающийся тем, что в качестве полиолефина используют предварительно озонированный полиолефин.

2. Способ по п.1, отличающийся тем, что предварительно озонированный полиолефин получен при продолжительности озонирования, необходимой для достижения содержания пероксидных групп в полиолефине в количестве не менее 0,3 мас.%.

3. Способ по п.1, отличающийся тем, что полиолефином является соединение, выбранное из группы: полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен.

4. Способ по п.1, отличающийся тем, что в качестве ненасыщенной карбоновой кислоты или ангидрида ненасыщенной карбоновой кислоты используют малеиновую кислоту или ее ангидрид.

5. Способ по п.1, отличающийся тем, что деформацию сдвига осуществляют на механохимическом аппарате шнекового типа.

6. Способ по п.5, отличающийся тем, что аппарат выбран из ряда: двухшнековый экструдер с однонаправленным вращением шнеков, двухшнековый экструдер с противоположно направленным вращением шнеков, двухшнековый экструдер с набором кулачков различного типа, например транспортные, запирающие, перетирающие.

7. Способ по любому из пп.1-6, отличающийся тем, что полученные модифицированные полиолефины имеют степень прививки от 40 до 85 мас.%, силу адгезии к Al от 600 до 750, а к ткани от 2850 до 3400 г/см.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2068421C1 |

| US 4443584 А, 17.04.1984 | |||

| US 6420490 В1, 16.07.2002 | |||

| Способ модификации атактического полипропилена | 1975 |

|

SU564309A1 |

Авторы

Даты

2009-06-27—Публикация

2008-05-08—Подача