Изобретение относится к области нефтепереработки, в частности к способу получения высокоокисленного кровельного битума, используемого как самостоятельно, так и в качестве компонента гибкой черепицы.

Известен способ получения кровельного битума путем непрерывного окисления нефтяных остатков западносибирских нефтей при повышенной температуре в аппарате колонного типа, в качестве нефтяных остатков используется компаундированное сырье в виде гудрона и модифицирующей - солюбилизирующей добавки, представляющей собой либо 2-й вакуумный погон АВТ-2 и АВТ-6 с пределом кипения 220-260°С при 20-30 мм рт. ст., либо остаток ректификации суммарных парафинов производства линейных алкилбензолов в следующем соотношении: модифицирующая - солюбилизирующая добавка 10-50%; гудрон (с пенетрацией 280-350 дмм) - остальное (пат. RU 2359990).

Однако получаемый кровельный битум имеет низкую температуру размягчения и недостаточную термостойкость, технология его получения требует использования дефицитных разбавителей.

Наиболее близким к предлагаемому является способ получения битума (пат.RU 2458965, пример 2), включающий вакуумную перегонку мазута с получением сверхтяжелого гудрона с условной вязкостью 180-230с при 80°С с содержанием парафино-нафтеновых углеводородов не более 18 мас. %, смешение сверхтяжелого гудрона со слопом (затемненной фракцией вакуумной разгонки мазута) в окислительном реакторе, снабженном вертикальной мешалкой, куда подают паровоздушную смесь, до получения сырьевой композиции с условной вязкостью 60-110с при 80°С, содержащей не менее 50 мас. % ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 мас. долей.

Однако использование реактора не обеспечивает достаточного времени пребывания сырья до глубокой степени окисления битума, последний имеет низкую температуру размягчения и недостаточно широкий интервал рабочих температур. Применение сверхтяжелого гудрона не позволяет получить битум с высокой пластичностью.

Целью изобретения является получение окисленного битума с высокой температурой размягчения, пластичностью и широким интервалом рабочих температур.

Поставленная цель достигается способом получения битума, включающим вакуумную перегонку мазута с получением гудрона и слопа, смешение полученного гудрона со слопом, окисление полученной смеси кислородом воздуха при повышенной температуре, при этом вакуумную перегонку мазута проводят с получением гудрона с условной вязкостью 70-175с при 80°С, с содержанием парафино-нафтеновых углеводородов более 18 мас. %, смешение гудрона со слопом производят до рабочей вязкости 20-50с при 80°С, регулируемой подачей гудрона, а окисление полученной смеси осуществляют в трёх колоннах, в первую из которых подают воздух.

Слоп - это затемненная фракция вакуумной разгонки мазута, выкипающая в интервале температур 420-560°С.

Способ осуществляют следующим образом.

Мазут, полученный при переработке смеси западно - сибирских, башкирских, татарских нефтей (70-80%) и ухтинской парафинистой нефти (20-30%), перегоняют в вакуумной колонне с получением гудрона и слопа.

Режим работы вакуумной колонны обеспечивает получение слопа с условной вязкостью 7-15с при 80°С и гудрона с условной вязкостью в пределах 70-175с при 80°С и содержанием парафино-нафтеновых углеводородов в гудроне более 18 мас. %.

Слоп смешивают с гудроном в накопительной ёмкости до получения вязкости 20-50с при 80°С, регулируемой подачей гудрона, откуда смесь перекачивают в окислительную колонну, в нижнюю часть которой через маточник подают воздух на окисление. Газожидкостная смесь из окислительной колонны через шлемовую трубу самотеком поступает в 2 параллельно работающие колонны-испарители, где происходит доокисление битума за счет поглощенного ранее воздуха и разделение жидкой фазы битума и газов окисления. Смесь газов окисления, отработанного воздуха и паров воды с верха испарительных колонн поступает в систему утилизации отходящих газов, а жидкую фазу с низа колонн - испарителей откачивают в качестве рециркулята в окислительную колонну. С низа окислительной колонны выводят готовый продукт.

Способ иллюстрируется следующими примерами.

Пример 1.

Мазут, полученный при переработке смеси сургутских нефтей (70%) и ухтинской парафинистой нефти (30%), подвергают вакуумной перегонке с получением слопа и гудрона, имеющих следующие характеристики

Слоп:

Гудрон:

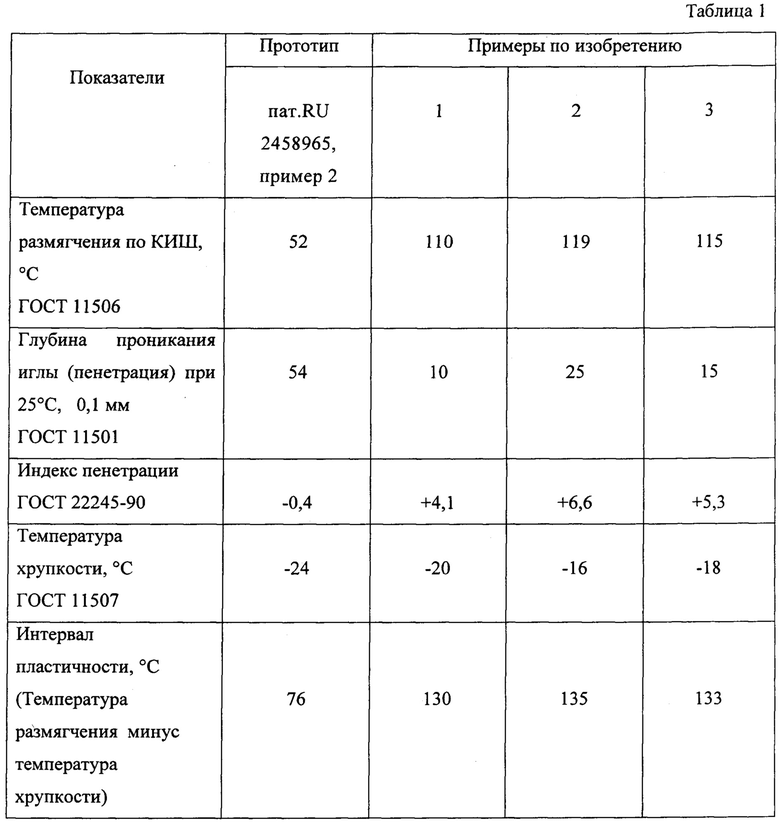

Слоп в количестве 4,5 м3/ч смешивают с гудроном в накопительной ёмкости до получения вязкости 50с при 80°С при подаче гудрона 10,5 м3/ч, откуда смесь перекачивают в окислительную колонну, в нижнюю часть которой подают воздух на окисление в количестве 178 нм3/м3 сырьевой смеси в час. Температуру низа в окислительной колонне поддерживают на уровне 250°С. Газожидкостная смесь из окислительной колонны через шлемовую трубу самотеком поступает в 2 параллельно работающие колонны-испарители, температуру низа в которых поддерживают на уровне 230°С. Количество рециркулята, перекачиваемого из двух колонн-испарителей в окислительную колонну, составляет 30 м3/час. С низа окислительной колонны выводят готовый продукт в количестве 14,3 м3/час. Свойства полученного битума, в сравнении с прототипом, представлены в таблице 1.

Пример 2.

Мазут, полученный при переработке башкирской нефти, подвергают вакуумной перегонке с получением слопа и гудрона, имеющих следующие характеристики:

Слоп:

Гудрон:

Слоп в количестве 16,0 м3/ч смешивают с гудроном в накопительной ёмкости до получения вязкости 20с при 80°С при подаче гудрона 4,0 м3/ч, откуда смесь перекачивают в окислительную колонну, в нижнюю часть которой подают воздух на окисление в количестве 192 нм3/м3 сырьевой смеси в час. Температуру низа в окислительной колонне поддерживают на уровне 280°С. Газожидкостная смесь из окислительной колонны через шлемовую трубу самотеком поступает в 2 параллельно работающие колонны-испарители, температуру низа в которых поддерживают на уровне 250°С. Количество рециркулята, перекачиваемого из двух колонн-испарителей в окислительную колонну, составляет 20 м3/час. С низа окислительной колонны выводят готовый продукт в количестве 18,8 м3/час. Свойства полученного битума, в сравнении с прототипом, представлены в таблице 1.

Пример 3

Мазут, полученный при переработке смеси западно-сибирских, татарских нефтей (70%) и ухтинской (30%) нефти, подвергают вакуумной перегонке с получением слопа и гудрона, имеющих следующие характеристики:

Слоп:

Гудрон:

Слоп в количестве 9,9 м3/ч смешивают с гудроном в накопительной ёмкости до получения вязкости 33с при 80°С при подаче гудрона 8,1 м3/ч, откуда смесь перекачивают в окислительную колонну, в нижнюю часть которой подают воздух на окисление в количестве 185 нм3/м3 сырьевой смеси в час. Температуру низа в окислительной колонне поддерживают на уровне 265°С. Газожидкостная смесь из окислительной колонны через шлемовую трубу самотеком поступает в 2 параллельно работающие колонны-испарители, температуру низа в которых поддерживают на уровне 240°C. Количество рециркулята, перекачиваемого из двух колонн-испарителей в окислительную колонну, составляет 25 м3/час. С низа окислительной колонны выводят готовый продукт в количестве 16,9 м3/час. Свойства полученного битума, в сравнении с прототипом, представлены в таблице 1.

Свойства битума

Как видно из таблицы 1, предлагаемый способ получения битума позволяет, по сравнению с прототипом, существенно повысить температуру размягчения битума при повышении его пластичности, характеризуемой индексом пенетрации, в широком интервале рабочих температур от минус 16 до плюс 119°С.

Это позволяет использовать получаемый битум в качестве дефицитного высокоплавкого компонента при изготовлении современной битумной черепицы Технониколь SHINGLAS и гидроизоляционного кровельного материала ANDEREP ULTRA.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686921C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2023 |

|

RU2834297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения высокоокисленного кровельного битума, используемого как самостоятельно, так и в качестве компонента гибкой черепицы. Способ получения битума включает вакуумную перегонку мазута с получением гудрона и слопа, смешение полученного гудрона со слопом, окисление полученной смеси кислородом воздуха при повышенной температуре, при этом вакуумную перегонку мазута проводят с получением гудрона с условной вязкостью 70-175 с при 80°C, с содержанием парафинонафтеновых углеводородов более 18 мас.%, смешение гудрона со слопом производят до рабочей вязкости 20-50 с при 80°С, регулируемой подачей гудрона, а окисление полученной смеси осуществляют в трёх колоннах, в первую из которых подают воздух. Способ позволяет получить окисленный битум с высокими температурой размягчения, пластичностью и широким интервалом рабочих температур. 1 табл.

Способ получения битума, включающий вакуумную перегонку мазута с получением гудрона и слопа, смешение полученного гудрона со слопом, окисление полученной смеси кислородом воздуха при повышенной температуре, отличающийся тем, что вакуумную перегонку мазута проводят с получением гудрона с условной вязкостью 70-175 с при 80°С, с содержанием парафинонафтеновых углеводородов более 18 мас.%, смешение гудрона со слопом производят до рабочей вязкости 20-50 с при 80°С, регулируемой подачей гудрона, а окисление полученной смеси осуществляют в трех колоннах, в первую из которых подают воздух.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2235109C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| US 4456523, 26.06.1984. | |||

Авторы

Даты

2019-03-26—Публикация

2018-05-14—Подача