Изобретение относится к нефтеперерабатывающей промышленности, к области производства нефтяных битумов, в частности касается способа получения битума нефтяного кровельного покровного, его состава и рецептуры.

Известен способ получения нефтепродукта, который включает непрерывное компаундирование жидких потоков углеводородных компонентов различного происхождения в проточном смесителе с выходом целевого продукта в виде общего потока, причем образующееся в смесителе множество потоков подвергают угловому знакопеременному закручиванию и каждый из потоков дополнительно делят на концентрические потоки, которые подвергают возмущению в радиальном направлении [1. Патент РФ N 2133259, МПК 7 С 10 С 3/00]. Согласно этому способу получают различные тяжелые нефтепродукты, в т.ч. нефтяные битумы различных марок, включая нефтяной кровельный покровный битум. Однако известный способ касается интенсификации процесса смешения различных тяжелых компонентов в приготовлении битумов с помощью специального смесительного устройства на основе проточного статического смесителя. Для получения покровного битума в известном способе в качестве основного компонента используют неокисленный асфальт пропановой деасфальтизации с температурой размягчения 47,5oC, который смешивают с модификатором - полиэтиленом с температурой плавления 135oC в соотношении 90:10. Использование асфальта без модифицирующих добавок практически невозможно, так как асфальт вызывает увеличение твердости, снижение пластичности и морозостойкости, образование трещин и трудности наложения покровного слоя. Введение полиэтилена улучшает свойства асфальта, однако использование дорогостоящего модификатора значительно увеличивает стоимость покровного битума при сравнении его с другими марками битумов по известному способу [1].

Наиболее близким аналогом к предложенному изобретению является способ получения битума нефтяного кровельного покровного и битум нефтяной кровельный покровный (см. RU 2143458, МПК С 10 С 3/04, С 08 L 95/00, опубл. 27.12.1999).

Способ получения битума нефтяного кровельного покровного заключается в смешении окисленного продукта - битума с температурой размягчения по КиШ 125-130oC и прямогонного - неокисленного продукта при температуре 150-170oC в течение 30 минут. При этом битум содержит в мас.%: окисленный продукт 75-80, прямогонный - неокисленный продукт 20-25.

Технической задачей предлагаемого изобретения является повышение эффективности способа, упрощение условий регулирования качества битума и разработка его состава и рецептуры.

Поставленная задача решается тем, что в способе получения битума нефтяного кровельного покровного путем смешения окисленного продукта, имеющего температуру размягчения не ниже 90oC с неокисленным компонентом, в качестве окисленного продукта используют продукт окисления тяжелого нефтяного сырья, в качестве неокисленного компонента используют неокисленный компонент с условной вязкостью при 80oC не менее 5 c, а смешение компонентов производят при их соотношении 1: 0,03-0,250. При этом в качестве неокисленного компонента при смешении используют остатки прямой перегонки нефти или асфальты процессов деасфальтизации нефтяных остатков, или экстракты селективной очистки масел, или крекинг-остатки, или вакуумные дистилляты различных пределов выкипания, или смеси вышеназванных нефтепродуктов в любых композициях и соотношениях, обеспечивающих условную вязкость при 80oC не менее 5 c.

Также поставленная задача решается тем, что битум нефтяной кровельный покровный, включающий окисленный продукт, имеющий температуру размягчения не ниже 90oC, и неокисленный компонент, в качестве окисленного продукта используют продукт окисления тяжелого нефтяного сырья, а в качестве неокисленного компонента используют остатки прямой перегонки нефти, или асфальты процессов деасфальтизации, или экстракты селективной очистки масляных фракций, или крекинг-остатки, или вакуумные дистилляты различных пределов выкипания, или смеси вышеназванных нефтепродуктов в любых композициях и соотношениях, обеспечивающих условную вязкость при 80oC не менее 5 c, при следующем соотношении окисленного продукта и неокисленного компонента в мас. %:

- окисленный продукт - 80-97

- неокисленный компонент - 3-20

Преимуществом предлагаемого способа является то, что при получении окисленного продукта к нему предъявляются менее жесткие требования, ограничивающие лишь нижний предел температуры размягчения, равный 90oC, так как в покровном битуме необходимые качественные показатели достигаются путем его смешения с неокисленным компонентом заданной структуры и свойств. При этом получают битум с более широкими пределами изменения основных показателей качества - глубины проникания иглы 18-35 и температуры размягчения 75-95oC, чем известный битум [3. ГОСТ 9548-74. Битумы нефтяные кровельные. Технические условия. Изд. стандартов, 1987 г. Изменения N 3, 4]. Кроме того, смешение окисленного и неокисленного компонентов по предлагаемому способу из-за малой инерционности процесса смешения по сравнению с длительным окислением (около суток до получения покровного битума) позволяет значительно упростить условия регулирования показателей битума, быстро и целенаправленно изменять или улучшать их до требуемых за счет непосредственного введения в окисленный продукт неокисленного компонента известного качества и изменения их соотношения.

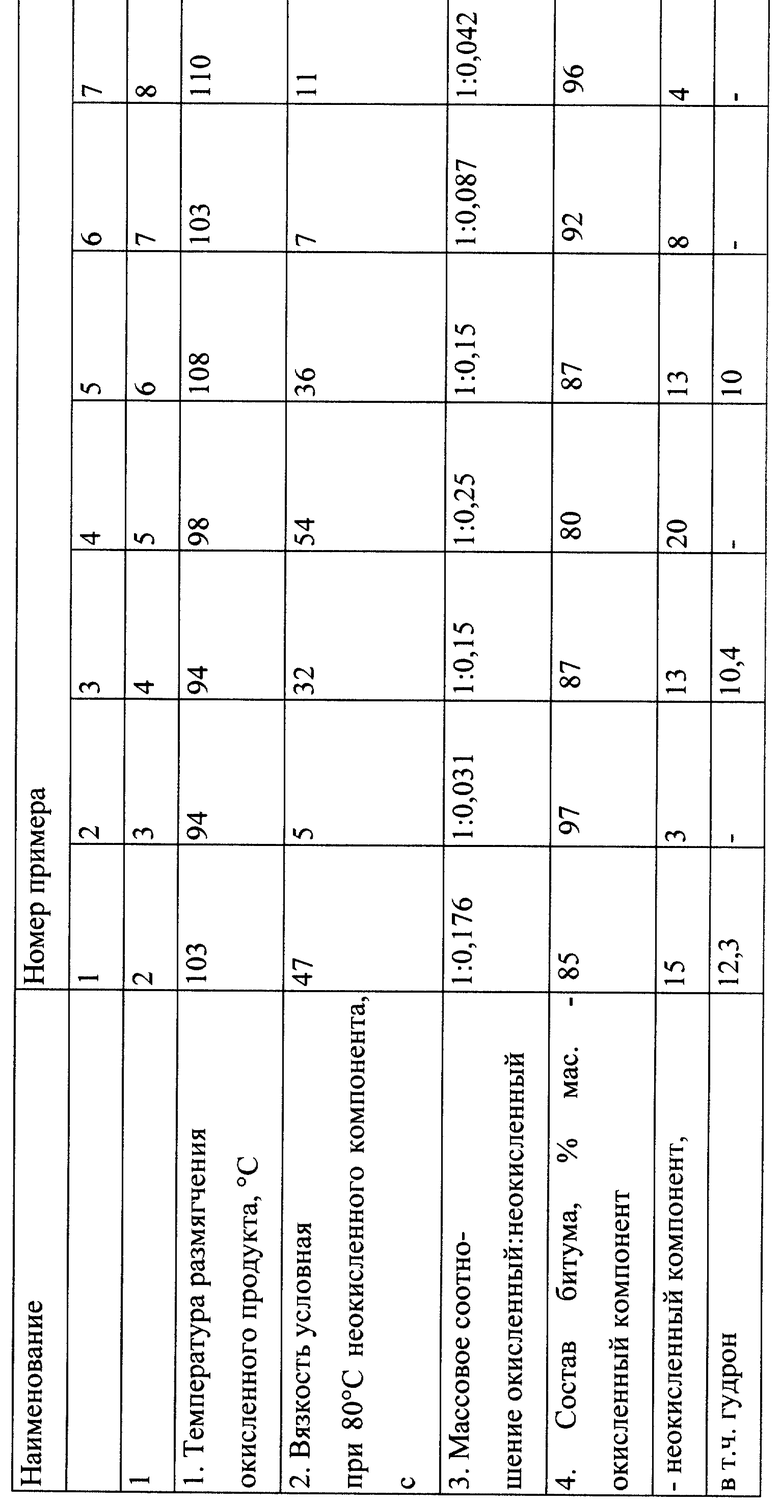

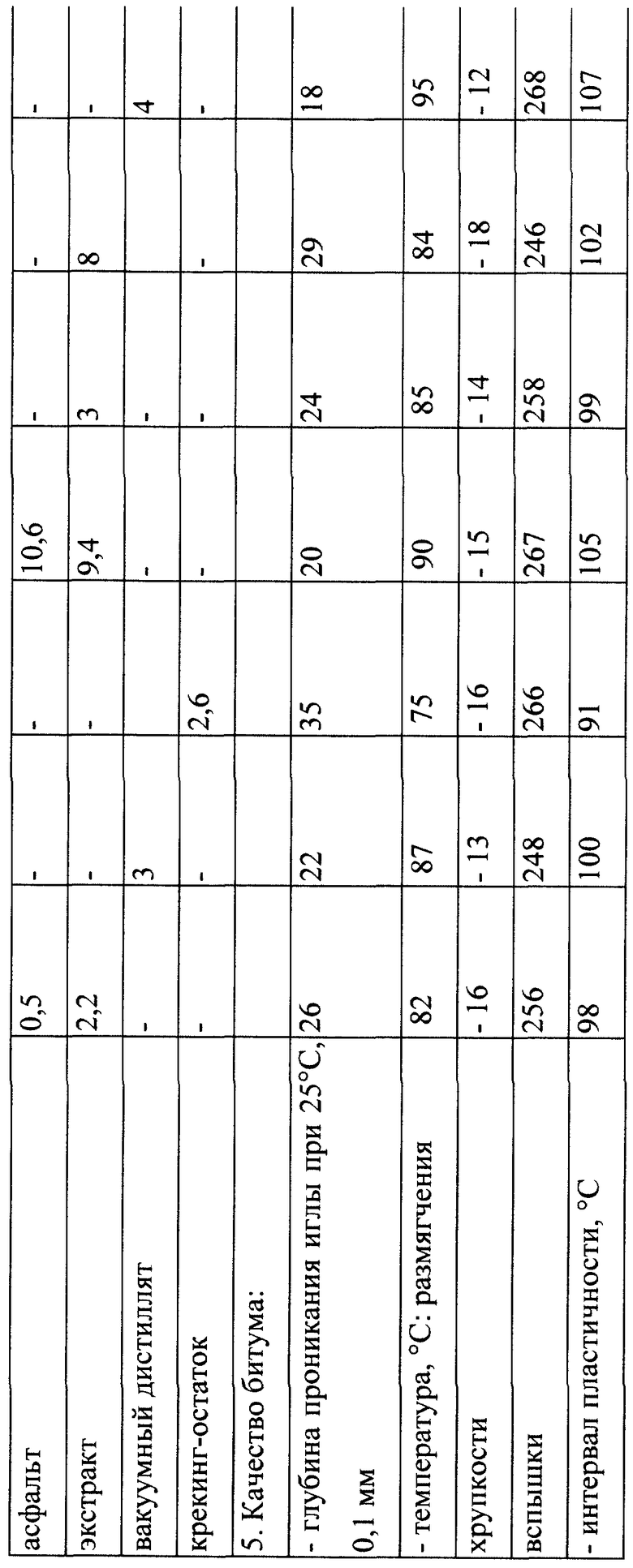

Ниже приведены конкретные примеры, иллюстрирующие осуществление предлагаемого способа, и качество получаемого покровного битума.

ПРИМЕР 1.

Сырье для окисления на основе смеси западносибирских, ухтинских и татарских нефтей, состоящее из гудрона, экстракта масел (смесь дистиллятного и остаточного) и асфальта пропановой деасфальтизации (82,15 и 3 мас.% соответственно) с условной вязкостью при 80oC 47 с в количестве 15 м3/ч, направляют в окислительную колонну, где при температуре 260-290oC, расходе воздуха 2300-2600 м3/ч получают окисленный продукт с температурой размягчения 103oC (по кольцу и шару). Окисленный продукт поступает в смеситель, куда подают неокисленный компонент, представляющий собой вышеназванную исходную смесь для окисления с условной вязкостью 47 с, в массовом соотношении окисленного и неокисленного компонентов 1:0,176.

После смешения полученную смесь выводят в виде целевого продукта - битума кровельного покровного, состав и качество которого приведены в таблице.

ПРИМЕР 2

Сырье для окисления на основе смеси жирновской и западносибирских нефтей, состоящее из асфальта, гудрона и экстракта масел (20,65 и 15 мас.% соответственно) с условной вязкостью 35 с в количестве 18 м3/ч направляют в окислительную колонну, где при температуре 260- 270oC, расходе воздуха 1800-2200 м3/ч получают окисленный продукт с температурой размягчения 94oC, который далее смешивают с неокисленным компонентом - вакуумным дистиллятом с пределами выкипания 480-520oC и условной вязкостью при 80oC 5 с в массовом соотношении 1: 0,031. Смешение осуществляют в емкости путем барботирования через жидкую смесь при температуре 140-150oC любых газообразных продуктов (водяного пара, инертных газов, воздуха и др.) со скоростью 500-600 м3/ч в течение 30 минут. Состав и качество целевого продукта приведены в таблице.

Пример 3.

Получение битума осуществляют аналогично примеру 2, но в качестве неокисленного компонента используют смесь, состоящую из гудрона и крекинг-остатка термического крекинга ароматизированных нефтепродуктов (экстрактов масел и газойлей коксования), и имеющую условную вязкость 32 с, которую смешивают с окисленным компонентом в массовом соотношении 0,15:1. Состав и показатели качества битума приведены в таблице.

ПРИМЕР 4.

Пример осуществляют аналогично примеру 1, но в качестве сырья окисления используют смесь асфальта и экстракта (53 и 47 мас.% соответственно) с условной вязкостью 54 с и получают окисленный продукт с температурой размягчения 98oС, который смешивают с неокисленным компонентом, в качестве которого используют вышеназванную сырьевую смесь в массовом соотношении 1:0,25. Состав и показатели качества полученного битума приведены в таблице.

ПРИМЕР 5.

Пример осуществляют аналогично примеру 1, но в качестве сырья окисления используют смесь гудрона и экстракта (77 и 23 мас./% соответственно) с условной вязкостью 36 с и получают окисленный компонент с температурой размягчения 108oC, который смешивают с неокисленным компонентом, в качестве которого используют вышеназванную сырьевую смесь в массовом соотношении 1: 0,15. Состав и показатели качества битума приведены в таблице.

ПРИМЕР 6.

Пример осуществляют аналогично примеру 1, но в качестве неокисленного компонента используют экстракт масел - смесь дистиллятного (70%) и остаточного (30%), имеющую условную вязкость 7 с, который смешивают с окисленным компонентом в массовом соотношении 0,087:1. Состав и показатели качества битума приведены в таблице.

ПРИМЕР 7.

Получение битума осуществляют аналогично примеру 1, но процесс окисления осуществляют при температуре 280- 300oC, расходе воздуха 2600-3100 м3/ч до получения окисленного продукта с температурой размягчения 110oC. В качестве неокисленного компонента используют вакуумный дистиллят с пределами выкипания 490-530oC и условной вязкостью 11 с; соотношение окисленный и неокисленный компоненты в процессе смешения поддерживают равным 1:0,042. Состав и показатели качества битума приведены в таблице.

Полученный покровный битум использовался в производстве рулонного кровельного или гидроизоляционного материала марки "Стеклогидроизол", который удовлетворял требованиям нормативно-технической документации.

Из приведенных примеров данных видно, что согласно предлагаемого способа получен кровельный покровный битум с более широкими пределами основных показателей, с улучшенной морозостойкостью, высокой пластичностью и теплостойкостью.

Способ прост в практическом осуществлении и высокоэффективен, так как использование неокисленных компонентов, добавляемых к окисленному при получении покровного битума, увеличивает выработку битума на 3-25% или при одинаковой выработке целевого битума снижается количество более дорогого окисленного компонента, сокращаются выбросы экологически вредных продуктов окисления. Также упрощается регулирование качества битума, снижается его стоимость (на 4-17%) за счет использования более дешевых, чем окисленные, неокисленных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО БИТУМА | 2007 |

|

RU2359990C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТА, НЕФТЕПРОДУКТ | 1997 |

|

RU2133259C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2014 |

|

RU2565179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2116329C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 1994 |

|

RU2091428C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к области производства нефтяных битумов, касается способа получения битума нефтяного кровельного покровного, его состава и рецептуры. Способ осуществляют путем смешения окисленного продукта, имеющего температуру размягчения не ниже 90°С, с неокисленным компонентом, имеющим условную вязкость при 80°С не менее 5 с, в массовом соотношении 1:(0,03-0,25). Согласно способу в качестве неокисленного компонента при смешении используют остатки прямой перегонки нефти, или асфальты процессов деасфальтизации, или экстракты селективной очистки масляных фракций, или крекинг-остатки, или вакуумные дистилляты различных пределов выкипания, или смеси вышеназванных нефтепродуктов в любых композициях и соотношениях, обеспечивающих условную вязкость при 80°С не менее 5 с. Битум нефтяной кровельный покровный содержит, мас.%: окисленный продукт 80-97, неокисленный продукт 3-20. Технический результат: повышение эффективности способа, упрощение условий регулирования качества битума и разработки его состава и рецептуры. 2 с. и 1 з.п.ф-лы, 1 табл.

Окисленный с температурой размягчения не ниже 90°С - 80 - 97

Неокисленный компонент - 3 - 20i

| ВЫСОКОПЛАСТИЧНЫЙ БИТУМ | 1999 |

|

RU2143458C1 |

| Способ получения покровного битума | 1975 |

|

SU591490A1 |

| Способ получения битумов | 1954 |

|

SU104787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ БИТУМОВ | 0 |

|

SU182562A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛОВ | 1997 |

|

RU2141494C1 |

| GB 1274301 A, 17.05.1975 | |||

| GB 1582489 A, 07.01.1981 | |||

| Расправитель полотна кругловязальной машины | 1987 |

|

SU1490183A1 |

| GB 1515900 A, 28.06.1978 | |||

| US 4617062 A, 14.10.1986 | |||

| US 4693752 A, 15.09.1987 | |||

| Синхронный выключатель | 1972 |

|

SU459811A1 |

Авторы

Даты

2001-08-27—Публикация

2000-11-21—Подача