Изобретение относится к области нефтепереработки, в частности к способу получения битума путем окисления.

Известен способ получения битума, включающий вакуумную перегонку мазута при остаточном давлении верха колонны 30-50 мм рт.ст. с получением утяжеленного гудрона, по крайней мере 70% которого смешивают с органическими добавками до достижения условной вязкости 40-120 с при 80°С и глубины проникновения иглы при 25°С 400-480*0,1 мм и последующего окисления подготовленной смеси с получением целевого продукта. При необходимости возможно введение в целевой продукт до 30 масс.% утяжеленного гудрона. В качестве органических добавок, вводимых в гудрон, предлагается использовать концентраты полиароматических углеводородов, такие как экстракты селективной очистки масляных фракций, крекинг-остатки, смола пиролиза, затемненный вакуумный газойль, асфальтиты и т.д. Осуществление вакуумной перегонки в заявленных условиях позволяет получить гудрон со значениями условной вязкости 50-60 с при 80°С. Окисление подготовленного утяжеленного гудрона осуществляют кислородом воздуха в стандартных условиях: температуре 240-270°С и избыточном давлении 0,005-0,3 МПа (см. пат. РФ №2153520, С 10 С 3/04, 27.07.2000).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе с разбавлением окисленного БДУ 50/70 утяжеленным гудроном могут быть получены лишь марки БДУ 70/100 и БДУ 100/130. Однако, вследствие высокой вязкости утяжеленного гудрона получение марки БДУ 130/200 невозможно. Другим недостатком известного способа является то, что применение концентрата, являющегося маловязким растворяющим компонентом, в процессе компаундирования приводит к высокому содержанию глубокоокисленного битума в составе компаунда, что обуславливает недостаточную термостабильность полученного готового продукта.

Известен способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона, смешение утяжеленного гудрона с модифицирующими добавками и окисление подготовленного гудрона кислородом воздуха при повышенной температуре с получением целевого продукта. При этом при вакуумной перегонке мазута получают утяжеленный гудрон с содержанием парафиновых углеводородов не более 2 масс.% и парафино-нафтеновых углеводородов не менее 20 масс.% и окислению подвергают 80-90% подготовленного гудрона при температуре 240-270°С. Оставшееся количество подготовленного гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющихся продуктами переработки нефти (см. пат. РФ №2235109, С10С 3/04, 27.08.2004).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе для получения утяжеленного гудрона применяют мазут, который может обеспечить при его вакуумной перегонке содержание парафиновых углеводородов не более 2 масс.%, а парафино-нафтеновых - не менее 20 масс.%. Получение такого гудрона представляет собой сложную техническую задачу, поскольку требует, во-первых, проведения детального анализа группового состава исходного мазута, выбора технологических параметров процесса вакуумной ректификации, а затем анализа группового состава утяжеленного гудрона. Ввиду отсутствия твердо установленных зависимостей между технологическими параметрами процесса вакуумной

ректификации и изменением группового состава в ходе ее проведения можно утверждать, что предлагаемый в известном способе процесс малоуправляем и не может обеспечить стабильного качества получаемых продуктов. Другим недостатком известного способа является то, что для осуществления известного способа необходимо применение концентратов полиароматических углеводородов, которые удорожают стоимость получаемого товарного битума.

Известен способ получения битума путем окисления воздухом нефтяного сырья и превращения его в газожидкостную смесь, введения в нее неокисленного нефтяного сырья, нагретого до температуры, превышающей температуру окисления, с получением суммарной газожидкостной смеси с испарением из нее легких фракций и выделением битума (см. пат. РФ №2406748, МПК С10С 3/04, 30.10.2009).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ осуществим только с применением маловязкого нефтяного сырья.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения битума, в котором путем окисления тяжелого нефтяного остатка и последующего его компаундирования с исходным сырьем получают дорожный битум (см. патент РФ №2258730, МПК 7 С10С 3/04, 29.04.2002, принят за прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе окисление гудрона до строительного битума с температурой размягчения не менее 90°С требует дополнительных энергетических затрат, длительного времени окисления, а также усложняется процесс перекачки готового продукта из-за его высокой вязкости. К тому же в известном способе необходимо введение нефтяной фракции, выкипающей в пределах 450-480°С, для повышения пластичности и морозостойкости на стадии компаундирования, при том что данная нефтяная фракция, получаемая при узком интервале температур кипения, дефицитна и является сырьем каталитического крекинга, использование ее в битумном производстве является недостаточно рациональным. Другим недостатком известного способа является то, что содержание гудрона в компаунде превышает или равно содержанию окисленного битума, однако, известно, что большое содержание не окисленного нефтяного остатка в битуме ухудшает адгезионные свойства получаемого продукта.

Сущность изобретения заключается в следующем.

Проблема при получении битума из кубовых остатков процессов производства светлых нефтепродуктов из нефтесодержащих отходов состоит в том, что возникла необходимость снижения затрат на переработку застарелых нефтесодержащих отходов путем получения прибыли от реализации производимых вторичных нефтепродуктов, например дорожных битумов. Известные способы допускают образование большого количества низкосортных продуктов переработки, например черного соляра и пека, которые невозможно реализовать как товарные нефтепродукты.

Технический результат - сокращение времени получения из нефтесодержащих отходов дорожных битумов, отвечающих нормативным требованиям по ГОСТ 22245-90, с уменьшением общих энергетических затрат на получение битумов.

Кроме того, увеличение выхода светлых нефтепродуктов из исходного сырья за счет предотвращения избыточного образования низкосортных продуктов переработки, например черного соляра и пека.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения битума из нефтесодержащих отходов, включающем обработку исходного сырья с получением целевого продукта и последующим его компаундированием с получением дорожного битума, особенность заключается в том, что путем обработки нефтесодержащих отходов при остаточном давлении 8-10 мм ртутного столба и температуре 205-360°С получают фракцию светлых нефтепродуктов и вакуумный гудрон, который компаундируют с окисленным гудроном, а окисленный гудрон получают путем окисления нефтесодержащих отходов кислородом воздуха при температуре не более 240°С и расходе воздуха до 3,3 л*кг*мин-1, при этом в результате компаундирования получают дорожные битумы с показателями пенетрации от 89 до 158 единиц при 25°С.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, получены в ходе апробации способа получения битума из застарелых нефтесодержащих отходов - нефтешламов из накопительных амбаров.

Способ получения битума из нефтесодержащих отходов, включающий окисление тяжелого нефтяного остатка с получением целевого продукта и последующим его компаундированием, осуществляют следующим образом. Застарелые нефтесодержащие отходы из амбаров нефтешламонакопителей подготавливают путем обезвоживания до содержания воды не более 5 масс.% и отделения минеральной составляющей до содержания механических примесей не более 16,4 масс.% любыми известными способами. Затем часть подготовленного сырья подвергают последовательно нагреву при атмосферном давлении при температуре до 195-235°С с одновременной отгонкой светлых нефтепродуктов; окислению кислородом воздуха при температуре не более 240°С и расходе воздуха до 3,3 л*кг*мин-1, в течение 6-20 часов, и получают при этом окисленный гудрон. Другую часть подготовленного сырья подвергают нагреву при давлении 8-10 мм ртутного столба и температуре 205-360°С в атмосфере инертного газа (азота, аргона или углекислого газа), при этом получают вакуумный гудрон с одновременной отгонкой светлых и темных нефтепродуктов. Фракции светлых и темных нефтепродуктов применяют в качестве разбавителя исходного сырья, в качестве печного топлива или как сырье процесса крекинга или гидроочистки на нефтеперерабатывающих заводах. Затем определяют ряд нормируемых показателей соответствия качества полученных окисленного и вакуумного гудронов для применения их в качестве битумного сырья по СБ 20/40 (см. А.Н. Сухоносова, М.С. Кузнецова, Н.Г. Гладышев, В.В. Ермаков, А.А. Пименов. Основные направления квалифицированного использования кубовых остатков выделения дизельных фракций из нефтесодержащих отходов // Экология и промышленность России. 2011. Декабрь. №12. С.10.). На основании данных анализа и в соответствии с требуемыми потребительскими свойствами конечного товарного битума определяют соотношение окисленного и вакуумного гудронов и компаундируют их при температуре 160-190°С.

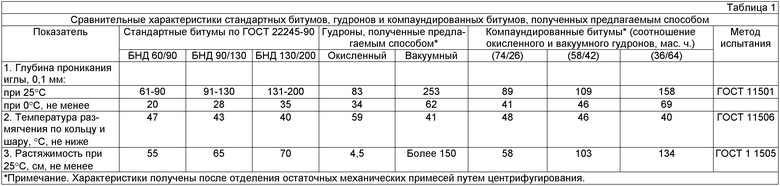

Пример. Характеристики стандартных битумов, гудронов и компаундированных битумов, получаемых предлагаемым способом, приведены в таблице 1.

Применение в качестве исходного сырья для получения битума застарелых нефтесодержащих отходов из накопительных амбаров позволяет получать окисленный гудрон при более мягких условиях и с меньшими энергетическими затратами, чем из отходов переработки сырой нефти. Это связано с тем, что при длительном хранении в прудах накопителях застарелые нефтесодержащие отходы подвергаются воздействию микроорганизмов и кислорода воздуха, вследствие чего в них накапливаются продукты окисления, которые промотируют окисление в условиях эксперимента. При окислении застарелых нефтешламов образуются продукты - окисленные битумы с низкой растяжимостью, что не позволяет использовать их непосредственно в производстве асфальтобетона. Однако вакуумный гудрон, получаемый при указанных в настоящем способе условиях, характеризуется повышенными значениями растяжимости (см. табл.1). Компаундированием окисленного и вакуумного гудронов в различных соотношениях можно получать широкий ассортимент товарных битумов с заданными потребительскими свойствами. Глубокий отбор светлых и темных нефтепродуктов при вакуумной разгонке исходного сырья позволяет сократить общую долю низкосортных продуктов переработки, таких как черный соляр и пек. Проведение комплекса аналитических исследований состава получаемых указанным способом гудронов необходимо только при переходе к новому виду застарелого нефтесодержащего отхода и не потребуется часто.

Результаты анализа асфальтобетонов полученных с применением компаундированных битумов, произведенных предлагаемым способом (см. табл.2), доказывают соответствие их требованиям, предъявляемым к асфальтобетонным смесям нормативными документами.

** Стандартный нефтяной дорожный битум БДН 90/130 по ГОСТ 22245-90.

*** Плотная асфальтобетонная смесь типа Б марки I для III дорожно-климатической зоны по ГОСТ 9128-2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2258730C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА НЕФТЯНОГО ДОРОЖНОГО | 2014 |

|

RU2552468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

Изобретение относится к области нефтепереработки, в частности к способу получения битума путем окисления. Способ включает обработку исходного сырья с получением целевого продукта и последующим его компаундированием с получением дорожного битума. При этом сначала путем обработки нефтесодержащих отходов при остаточном давлении 8-10 мм ртутного столба и температуре 205-360°С получают фракцию светлых нефтепродуктов и вакуумный гудрон. Далее вакуумный гудрон компаундируют с окисленным гудроном, который получают путем окисления нефтесодержащих отходов кислородом воздуха при температуре не более 240°С и расходе воздуха до 3,3 л*кг*мин-1. При этом в результате компаундирования получают дорожные битумы с показателями пенетрации от 89 до 158 единиц при 25°С. Технический результат заключается в сокращении времени получения из нефтесодержащих отходов дорожных битумов, отвечающих нормативным требованиям, с уменьшением общих энергетических затрат на получение битумов. Кроме того, увеличивается выход светлых нефтепродуктов из исходного сырья за счет предотвращения избыточного образования низкосортных продуктов переработки, например черного соляра и пека. 2 табл., 1 пр.

Способ получения битума из нефтесодержащих отходов, включающий обработку исходного сырья с получением целевого продукта и последующим его компаундированием с получением дорожного битума, отличающийся тем, что путем обработки нефтесодержащих отходов при остаточном давлении 8-10 мм ртутного столба и температуре 205-360°С получают фракцию светлых нефтепродуктов и вакуумный гудрон, который компаундируют с окисленным гудроном, а окисленный гудрон получают путем окисления нефтесодержащих отходов кислородом воздуха при температуре не более 240°С и расходе воздуха до 3,3 л*кг*мин-1, при этом в результате компаундирования получают дорожные битумы с показателями пенетрации от 89 до 158 единиц при 25°С.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| Способ получения битума | 1989 |

|

SU1648959A1 |

| US 4975176 A1, 04.12.1990 | |||

| Г.Я.ХАИМОВ, «Применение и транспортирование нефтяных битумов», «Химия», М., 1968, стр | |||

| Насос | 1917 |

|

SU13A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

Авторы

Даты

2014-05-10—Публикация

2012-10-16—Подача