ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к шлифовальному устройству для обработки заготовки, содержащему опорную конструкцию для ряда шлифовальных головок, каждая из которых содержит шлифовальный элемент и обеспечивающий шлифование двигатель, приводящий в действие соответствующий шлифовальный элемент.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

При применяемом в промышленности шлифовании или зачистке шкуркой изделий, которые содержат кромки, закругления и поверхности, например верхние поверхности столов, используются различные типы шлифовальных устройств, которые могут шлифовать все изделие за один его проход через шлифовальное устройство. Для получения поверхности высокого качества важно, чтобы это шлифовальное устройство не оставляло каких-либо явных следов, возникающих в направлении шлифования или зачистки шкуркой.

Существуют, например, шлифовальные устройства с рядом валиков, которые либо обернуты наждачной бумагой, либо оснащены рядом шлифовальных элементов, расположенных в продольном направлении валика.

Для устранения одинаковых направлений шлифования валиками шлифовальное устройство выполняют или с валиками, обычно вращающимися в противоположных друг другу направлениях, или с валиками, установленными под различными углами к данной поверхности.

Недостатком валиков таких типов является потребление большого количества наждачной бумаги, что обусловливает необходимость ее частой замены. Это обстоятельство вызывает остановку производства и увеличивает себестоимость шлифования.

Кроме того, происходит неравномерный износ шлифовального устройства вдоль валика, в частности, при необходимости шлифования изделий с различными размерами. В типичном случае наждачная бумага больше всего изнашивается у центрального участка валика.

В международной публикации WO 99/22905 и Европейском патентном документе ЕР 0471641 описано шлифовальное устройство другого типа, в котором ряд вращающихся валиков расположен вокруг вертикального вала, присоединенного к приводному узлу так, что эти валики помимо вращения относительно собственного вала совершают вращение в горизонтальной плоскости относительно вертикального вала.

Таким образом, предпринята попытка устранения явных следов шлифования путем вращения вала относительно двух валов. В международной публикации WO 99/22905 описаны валики, совершающие вращение во взаимно различных направлениях с различными скоростями.

Недостаток этого устройства заключается в том, что валики с направлением вращения, противоположным направлению вращения в горизонтальной плоскости, обладают большим шлифовальным воздействием, чем валики, имеющие направление вращения, одинаковое с направлением вращения в горизонтальной плоскости.

В Европейском патентном документе ЕР 0471641 используется ряд шлифовальных устройств, где каждое шлифовальное устройство содержит ряд валиков, вращающихся относительно вертикального вала. Для обеспечения шлифования всего изделия эти шлифовальные устройства расположены с перекрытием, вызывающим неравномерное шлифование, поскольку имеются области изделия, которые подвергаются неоднократному шлифованию.

Недостатком обоих вышеописанных шлифовальных устройств является наличие длинных валиков, предназначенных для шлифования широких изделий, что обусловливает соответственно увеличенные размеры приводных узлов для этих валиков. Это обстоятельство приводит к крупным капитальным затратам на такое шлифовальное устройство и большему энергопотреблению.

В патентном документе США №2002/068515 описано устройство для обработки поверхности, в котором для обработки поверхности предпочтительно плоского изделия используется или стержень с шлифовальным барабаном, и/или стержень с рядом круглых шлифовальных щеток, причем показано, что шлифовальные щетки расположены в два ряда с таким взаимным расположением, при котором область шлифования второго ряда шлифовальных щеток точно перекрывает область шлифования первого ряда шлифовальных щеток.

Эта конструкция устройства для обработки поверхности вызывает неоднородную обработку поверхности, поскольку области шлифования двух рядов шлифовальных щеток перекрывают друг друга, так что происходит только одно шлифование поверхности изделия.

Это означает, что данное устройство не обеспечивает эффективного шлифования/зачистки кромок и закруглений изделия, так как, например, закрепленный шлифовальный барабан может шлифовать только поверхность и передние торцевые кромки/закругления, а стержень с перекрывающейся областью шлифования шлифовальных щеток обеспечивает только однократное шлифование больших участков поверхности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание шлифовального устройства, имеющего несложную конструкцию, в котором посредством ряда подвижных шлифовальных элементов можно равномерно осуществить поперечное шлифование изделия или заготовки с кромками, закруглениями и заусенцами с одновременным сведением к минимуму потребления наждачной бумаги.

Данная цель достигается посредством шлифовального устройства, описанного в отличительной части пункта 1 формулы изобретения, в котором опорная конструкция содержит бесконечное средство перемещения для шлифовальных головок, приводимое в движение по круговой траектории, так что по меньшей мере одна длинная сторона перпендикулярна расположенному ниже транспортеру, посредством по меньшей мере одного приводного двигателя для создания эпициклического перемещения шлифовальных элементов по заготовке во время работы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для возможности шлифования изделия в один проход через шлифовальное устройство последнее оснащено рядом шлифовальных элементов, которые приводятся в движение приводными двигателями и содержат ряд шлифовальных головок.

Эти шлифовальные головки соединены с опорной конструкцией, удерживающей шлифовальные головки в требуемом положении относительно поверхности изделия.

В предпочтительном варианте выполнения данного изобретения эти шлифовальные элементы представляют собой круглые шлифовальные колеса, присоединенные к обеспечивающим шлифование двигателям так, что они расположены в горизонтальной плоскости и предпочтительно параллельно поверхности заготовки, которая должна быть отшлифована.

Для шлифования целого изделия в один проход опорная конструкция содержит средство перемещения для шлифовальных головок, приводимое в движение приводными двигателями.

Такое решение приводит к тому, что отдельные шлифовальные элементы помимо того, что они могут вращаться вокруг их собственного вертикального вала, могут совершать перемещение горизонтально поперек заготовки в направлении, перпендикулярном вертикальному валу шлифовальных элементов. Это, в свою очередь, обеспечивает шлифование всей заготовки за один проход через шлифовальное устройство, так как шлифовальные элементы совершают эпициклическое перемещение поперек данной заготовки.

В предпочтительном варианте выполнения данного изобретения средство перемещения представляет собой замкнутый контур, создающий возможность перемещения шлифовальных головок по круговой траектории от одной стороны к противоположной стороне и обратно к первой стороне так, что обработка поверхности изделия осуществляется двумя рядами шлифовальных головок за один проход через данное устройство.

Таким способом достигается весьма равномерное шлифование изделия, поскольку второй ряд шлифовальных головок обычно осуществляет шлифование в противоположном направлении и, таким образом, сглаживаются возможные неровности, возникающие в процессе шлифования, осуществляемом первым рядом шлифовальных головок, при этом шлифование кромки изделия обычно осуществляется как минимум двумя шлифовальными головками.

В одном варианте выполнения изобретения шлифовальные элементы присоединены к обеспечивающим шлифование двигателям закрепленным валом, в силу чего изделия с равномерной толщиной могут быть отшлифованы/зачищены на верхней лицевой стороне, так как наждачная бумага на всех шлифовальных элементах расположена параллельно данной поверхности.

Во втором варианте выполнения изобретения шлифовальные элементы присоединены к обеспечивающим шлифование двигателям с подвижным валом, например универсальным валом, или валом с шаровым шарниром/ чашеобразным шарниром, в силу чего заготовки/изделия с неравномерной толщиной могут быть отшлифованы на верхней лицевой стороне, так как наждачная бумага может в этом случае следовать за очертанием поверхности данного изделия.

Для улучшения качества шлифования и устранения неравномерного шлифования изделия каждая шлифовальная головка содержит шлифовальный элемент с соответствующим обеспечивающим шлифование двигателем, в силу чего можно получать разное направление вращения для каждого отдельного шлифовального элемента.

Например:

- каждая вторая шлифовальная головка может иметь направление вращения, одинаковое с направлением вращения шлифовального элемента, в то время как промежуточные шлифовальные головки имеют противоположное направление вращения; или

- каждая третья шлифовальная головка может иметь направление вращения, одинаковое с направлением вращения шлифовального элемента, в то время как промежуточные шлифовальные головки имеют противоположное направление вращения.

Различные направления вращения последующих шлифовальных элементов приводят к возможности преимущественного использования данного шлифовального устройства в зачистке и шлифовании кромок и закруглений. Боковое перемещение шлифовальных головок дополнительно приводит к тому, что по заготовке осуществляется эпициклическое перемещение, создающее более эффективное шлифование кромок и закруглений изделия.

Боковое перемещение шлифовальных головок должно быть отрегулировано в соответствии со скоростью перемещения изделия через шлифовальное устройство так, что приведение в движение шлифовальных головок осуществляется по меньшей мере с такой скоростью, при которой изделие подвергается двойному воздействию шлифования с тем, чтобы на изделии не осталось неотшлифованных областей.

Для перемещения шлифовальных головок поперек направления подачи изделия средство перемещения оснащено рядом приводных цепей или ремней, выполненных с возможностью взаимодействия с ведущим колесом, приводимым в движение приводными двигателями.

В предпочтительном варианте выполнения данного изобретения четыре из этих ведущих колес размещены в форме прямоугольника в опорной раме с тем, чтобы шлифовальные головки, присоединенные к средству перемещения, сначала приводились в движение поперек изделия и затем обратно также поперек данного изделия.

Если средство перемещения представляет собой приводную цепь, то ведущие колеса представляют собой цепной привод, взаимодействующий с приводной цепью и, таким образом, приводящий в движение средство перемещения вместе с шлифовальными головками.

Если средство перемещения представляет собой приводной ремень в виде V-образного ремня, то ведущие колеса должны представлять собой либо ведущие колеса с ровной поверхностью, которые посредством силы сопротивления между ними и V-образным ремнем будут приводить в круговое движение средство перемещения вместе со шлифовальными головками, либо зубчатое ведущее колесо, которое взаимодействует с зубчатой стороной V-образного ремня.

Как вариант, средство перемещения может быть выполнено из проволоки или широких лент, или тому подобного, а ведущее колесо представляет собой соответственно узкое ведущее колесо или ролик.

Вместо размещения ведущих колес в опорной раме в виде прямоугольника можно предусмотреть размещение колес в других многоугольных формах расположения, например:

- расположение трех ведущих колес в форме треугольника, или

- расположение пяти ведущих колес в форме пятиугольника.

Как вариант, возможно использование лишь двух ведущих колес, вокруг которых совершают перемещение средства перемещения, при этом два ряда шлифовальных головок расположены непосредственно друг за другом. Такое решение накладывает требование на шлифовальные элементы, которое заключается в том, что шлифовальные элементы не должны быть слишком большого диаметра, поскольку шлифовальные головки не смогут пройти мимо друг друга при движении поперек изделия.

Преимущественным является перемещение двух рядов шлифовальных головок поперек изделия на некотором расстоянии, поскольку требуется время и пространство для удаления с изделия снятого при обработке материала, образовавшегося в результате действия первого ряда шлифовальных головок, чтобы не создавать препятствия второму ряду шлифовальных головок осуществлять оптимальное шлифование.

Вместо наличия ведущих колес, присоединенных к приводному двигателю в каждом углу опорной рамы, некоторые из этих ведущих колес могут быть холостыми колесами, которые служат только для направления средства перемещения.

В предпочтительном варианте выполнения данного изобретения средства перемещения представляют собой широкий зубчатый ремень, проходящий по двум большим цепным колесам, которые по одному расположены с каждой стороны шлифовального устройства. При этом шлифовальные головки расположены на зубчатом ремне.

Поскольку шлифовальное устройство должно использоваться на изделиях с различной толщиной или для изделий с переменной толщиной, оно содержит каркас, в котором опорная конструкция может быть отрегулирована по высоте посредством ряда средств создания усилия смещения.

Так как опорная рама с шлифовальными головками имеет значительный вес, то для подъема/опускания опорной рамы в каркасе устройства используется ряд средств создания усилия смещения.

Такое решение предусматривает возможность размещения опорной рамы в каркасе устройства на заданном уровне, посредством чего шлифовальные элементы могут быть расположены так, что они осуществляют шлифование изделия определенной толщины.

Средства создания усилия смещения могут быть цилиндрами, механизмами реечной передачи, механическими кулисными механизмами, поворотными механизмами или подобными им, которые могут приводиться в действие гидравлическим, пневматическим или электрическим способом.

Тот факт, что опорная рама может быть отрегулирована по высоте, облегчает подъем опорной рамы на уровень, который легко доступен для замены шлифовальных элементов.

Шлифовальные элементы могут содержать:

- шлифовальные диски, закрепленные на шлифовальном колесе, например, посредством поверхностей Velcro, или

- шлифовальные колеса, выполненные со стержнем, присоединяемым к валу обеспечивающих шлифование двигателей, например, посредством резьбового гнезда.

Таким образом, возможна быстрая замена шлифовальных элементов без необходимости длительного прерывания производственного процесса, когда требуется произвести замену шлифовальных элементов.

Кроме того, шлифовальные головки могут содержать шлифовальные элементы с различными компонентами, как, например наждачная бумага, шлифовальные щетки, проволочные щетки, полировальные полотна или щетки.

Предлагаемое шлифовальное устройство может найти применение в деревообрабатывающей промышленности, а также в других промышленных областях, где необходимо осуществлять шлифование поверхностей, например в автомобильной промышленности, где необходимо осуществлять шлифование участков автомобиля, выполненных из листового материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено описание изобретения со ссылкой на сопроводительные чертежи, на которых:

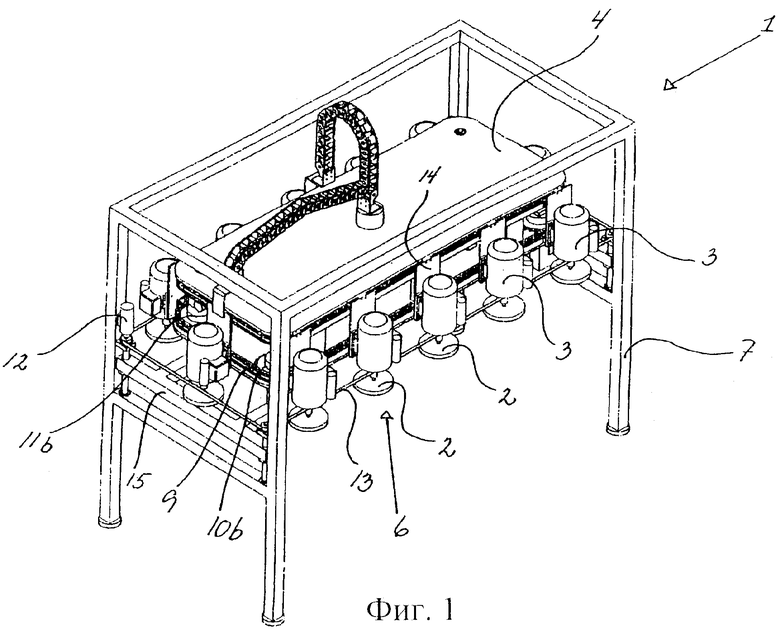

фиг.1 изображает аксонометрический вид шлифовального устройства в соответствии с данным изобретением;

фиг.2 изображает разрез шлифовального устройства, показанного на фиг.1;

фиг.3 изображает вид сбоку шлифовального устройства, показанного на фиг.1;

фиг.4 изображает дополнительный вид сбоку шлифовального устройства, показанного на фиг.1;

фиг.5 изображает шлифовальную головку;

фиг.6 изображает альтернативный вариант опорной рамы, и

фиг.7 изображает установку с шлифовальным устройством.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1-4 изображено шлифовальное устройство 1, содержащее ряд шлифовальных головок 6, содержащих обеспечивающий шлифование двигатель 3 и шлифовальный элемент 2.

Каждая шлифовальная головка подвешена в опорной раме 4 вдоль средства 9 перемещения с помощью пластины 14.

Средство 9 перемещения выполнено с возможностью взаимодействия с ведущими колесами 11, которые приводятся в движение приводными двигателями 5.

В показанном варианте выполнения шлифовальное устройство 1 имеет два ведущих колеса 11 и два холостых колеса 10, расположенных в форме прямоугольника так, что шлифовальные головки 6 приводятся в движение перпендикулярно и поперек направлению А подачи заготовки или изделия (не показано). Ведущие колеса 11 расположены в противоположных углах опорной рамы 4.

Средство 9 перемещения показано в виде двух цепей, взаимодействующих с установленными соответственно сверху и снизу, ведущими колесами 11а, 11b и холостыми колесами 10а, 10b, которые показаны в виде цепных колес.

Для удержания шлифовальных головок в вертикальном положении с тем, чтобы шлифовальные элементы 2 располагались параллельно поверхности изделия (не показано), каркас 7 устройства оснащен проволокой/ремнем 13, предотвращающим боковые отклонения шлифовальных головок 6.

Опорная рама 4 соединена с каркасом 7 посредством ведущих колес 11/ холостых колес 10 и части 15 каркаса с возможностью регулирования по высоте посредством цилиндра 12.

На фиг.5 показана шлифовальная головка 6, содержащая шлифовальный элемент 2, присоединенный с возможностью приведения в действие к двигателю 3, при этом она подвешена на пластинчатом элементе 21, образующем соединение между шлифовальной головкой 6 и опорной рамой (не показана).

На фиг.6 показана альтернативная опорная рама 4, на которой ряд шлифовальных головок 6 расположен на бесконечном средстве 9 перемещения, показанном в данном случае в виде широкого зубчатого ремня. Средство 9 перемещения с возможностью приведения в движение соединено с приводным двигателем 5 так, что шлифовальные головки 6 могут приводиться в круговое движение на опорной раме 4, при этом двигатели 3 одновременно приводят во вращение шлифовальные элементы 2, благодаря чему создается эпициклическое перемещение отдельных шлифовальных элементов 2.

На фиг.7 показана установка, состоящая из двух шлифовальных устройств 22 и 23, расположенных в каркасе 7 устройства, причем первое шлифовальное устройство 22 расположено так, что шлифовальные элементы 2 находятся в контакте с поверхностью изделия 20, которое перемещается по роликовому конвейеру 24. При этом второе шлифовальное устройство 23 расположено в каркасе устройства так, что шлифовальные элементы 2 находятся в контакте с обратной стороной изделия 20 при его перемещении от роликового конвейера 24 к роликовому конвейеру 25. Оба шлифовальных устройства 22 и 23 выполнены в каркасе 7 устройства с возможностью регулировки по высоте посредством цилиндров 12. С помощью показанной на фиг.7 схемы расположения можно обрабатывать поверхность изделия 20 с обеих сторон за один проход.

Изобретение относится к механической обработке и может быть использовано в деревообрабатывающей, автомобильной и других отраслях промышленности для шлифования заготовок из листового материала. Устройство содержит опорную конструкцию для ряда шлифовальных головок. Каждая из них имеет шлифовальный элемент и двигатель, приводящий в действие связанный с ним шлифовальный элемент. Опорная конструкция содержит замкнутое средство перемещения шлифовальных головок, выполненное по меньшей мере с одной длинной стороной, перпендикулярной расположенному ниже транспортеру. Упомянутое средство приводится в движение по замкнутой траектории посредством по меньшей мере одного приводного двигателя для создания эпициклического перемещения шлифовальных элементов по заготовке во время работы. В результате обеспечивается равномерное поперечное шлифование заготовки из листового материала с кромками, закруглениями и заусенцами посредством устройства, имеющего несложную конструкцию. 2 з.п. ф-лы, 7 ил.

1. Шлифовальное устройство для обработки заготовки (20), содержащее опорную конструкцию (4) для ряда шлифовальных головок (6), каждая из которых содержит шлифовальный элемент (2) и двигатель (3), обеспечивающий шлифование и приводящий в действие связанный с ним шлифовальный элемент (2), отличающееся тем, что опорная конструкция (4) содержит замкнутое средство (9) перемещения шлифовальных головок (6), выполненное по меньшей мере с одной длинной стороной, перпендикулярной расположенному ниже транспортеру, и приводимое в движение по замкнутой траектории посредством по меньшей мере одного приводного двигателя (5) для создания эпициклического перемещения шлифовальных элементов (2) по заготовке (20) во время работы.

2. Шлифовальное устройство по п.1, отличающееся тем, что указанное средство (9) перемещения образовано рядом приводных цепей или ремней, выполненных с возможностью взаимодействия с ведущим колесом (11), приводимым в движение приводными двигателями (5).

3. Шлифовальное устройство по п.1, отличающееся тем, что оно содержит каркас (7), в котором опорная конструкция (4) расположена с возможностью регулировки по высоте посредством ряда средств (12) создания усилия смещения.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Литьевая форма для изготовления полимерных изделий с резьбой | 1988 |

|

SU1666347A1 |

| Способ получения смеси для химических грелок | 1942 |

|

SU62975A1 |

| Устройство для зачистки листов | 1989 |

|

SU1710306A1 |

| СПОСОБ ШЛИФОВАНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2051019C1 |

Авторы

Даты

2009-07-10—Публикация

2004-12-09—Подача