Изобретение относится к одношпиндельному станку, способу и устройству для выполнения механической обработки предпочтительно посредством шлифования удлиненных механических деталей, таких как капитальные полуфабрикатные заготовки.

Известный уровень техники включает механические станки для обработки профилированных элементов, например, выполненных из алюминия или поливинилхлорида, в которых профилированные элементы, представляющие собой брусья, часто имеющие довольно значительную длину, располагаются в фиксированном рабочем положении относительно опорной рамы и удерживаются в этом положении множеством крепежных зажимов. Подвижная тележка, несущая моторизованные группы инструментов, располагается у предварительно заданных, расположенных последовательно по длине поперечных сечений профилированного элемента для выполнения в каждом сечении требуемой механической обработки.

В патенте ЕР 0941803 описан двухплоскостной шлифовальный станок, который содержит, по меньшей мере, два шлифовальных круга и, по меньшей мере, один держатель заготовки для, по меньшей мере, одной заготовки. Заготовка перемещается конвейером между, по меньшей мере, двумя шлифовальными кругами. Держатель заготовки расположен с возможностью вращения в конвейере. Приводной механизм перемещает по кругу держатели заготовок так, чтобы заготовки контактировали с шлифовальными кругами.

В патенте США описано устройство для обработки пруткового материала, профилей и тому подобного, содержащее поворотный механизм с вращательным приводом. Поворотный механизм имеет держатель заготовки для удержания заготовки, при этом держатель заготовки вращается вокруг оси, параллельной оси заготовки.

Первый недостаток этих известных станков состоит в том, что обращенная вниз поверхность обрабатываемого профилированного элемента, то есть поверхность, примыкающая к станине станка, труднодоступна и вследствие этого трудно поддается обработке, поскольку общие размеры опорной рамы препятствуют доступу к профилированному элементу.

Обработку поверхности, примыкающей к станине станка, выполняют при помощи рабочих головок с механической передачей движения, которые располагаются на удалении от оснований и, таким образом, не очень точны. Однако эти рабочие головки могут выполнять только относительно простые операции.

Следовательно, если профилированный элемент должен подвергаться сложным обработкам также на поверхности, примыкающей к станине станка, необходимо вновь его устанавливать на станке после поворота на нужный угол вокруг его продольной оси так, чтобы поверхность, которая раньше трудно поддавалась обработке, теперь была легко доступна для соответствующего инструмента или группы инструментов.

Другой недостаток таких станков проявляется в сильном влиянии на рабочий цикл времени простоя при загрузке и разгрузке: фактически, когда планируемая рабочая последовательность с одним профилированным элементом завершена, необходимо его поднимать для освобождения рабочей позиции станка и доставки в эту позицию другого элемента, который еще требует обработки; фаза уборки уже обработанного элемента и фаза установки еще требующего обработки элемента, в ходе которых невозможно выполнять какую-либо обработку профилированного элемента, предполагают значительную потерю времени, особенно если, как это часто бывает, обрабатываемые элементы очень объемны.

Кроме того, известны зажимы для закрепления обрабатываемых профилированных элементов на станине таких станков, причем запирание каждого зажима осуществляется посредством подачи сжатого воздуха в пневматические приводные элементы, которые удерживают каждый зажим в предварительно установленном положении при запирании его на направляющих.

Эти зажимы имеют недостаток, заключающийся в том, что они требуют сложного контура подачи воздуха и, кроме того, если давление воздуха случайно снижается, зажим может по существу свободно двигаться вдоль направляющих, что предполагает риск возникновения отказов и происшествий для ответственного персонала.

Кроме того, известные станки требуют, чтобы профилированный элемент сначала помещали в рабочую позицию, затем обрабатывали в этой рабочей позиции и затем сгружали. Это предусматривает недостаток, заключающийся в том, что обработка профилированного элемента должна прекращаться в течение операций установки и выгрузки профилированного элемента из рабочей позиции, что создает чрезмерно долгие периоды времени рабочего цикла.

Таким образом, возникает задача усовершенствования известных систем для осуществления механической обработки профилированных элементов. Более конкретно, желательно, чтобы можно было выполнять требуемые виды обработки на каждой поверхности профилированного элемента.

Кроме того, желательно получить более эффективную рабочую систему для профилированных элементов, то есть в которой влияние периодов времени загрузки и разгрузки было бы значительно уменьшено.

Кроме того, желательно получить новую структуру приведения в действие зажимов, которая более надежна и проста.

Согласно первому аспекту изобретения предлагается устройство для выполнения механической обработки предпочтительно посредством шевингования, содержащее каркасное средство, предназначенное для приема обрабатываемой полуфабрикатной заготовки, причем полуфабрикатная заготовка имеет поперечное сечение, имеющее размеры, которые значительно меньше длины заготовки, измеренной вдоль ее продольной оси, и указанную полуфабрикатную заготовку располагают ее продольной осью вдоль рабочей оси рабочей позиции, зажимные средства, располагаемые у множества поперечных сечений полуфабрикатной заготовки для закрепления полуфабрикатной заготовки в рабочей позиции, инструментальное средство, предназначенные для выполнения обработки поверхностей полуфабрикатной заготовки, отличающееся тем, что применено опорное средство, к которому прикрепляют полуфабрикатную заготовку зажимными средствами, причем указанное опорное средство может вращаться вокруг вспомогательной оси.

В возможном варианте вспомогательная ось совпадает с рабочей осью.

В этом случае, когда применено опорное средство, можно обрабатывать все поверхности полуфабрикатной заготовки, поскольку после выполнения механической обработки поверхностей полуфабрикатной заготовки, непосредственно доступных для инструментального средства, можно поворачивать опорное средство для обработки оставшейся поверхности или поверхностей без необходимости извлечения полуфабрикатной заготовки из рабочей позиции.

В другом варианте вспомогательная ось может располагаться параллельно рабочей оси.

Это позволяет помещать на опорное средство более чем одну полуфабрикатную заготовку; таким образом, можно, например, после завершения обработки полуфабрикатной заготовки поворачивать опорное средство для доставки уже обработанной полуфабрикатной заготовки в позицию разгрузки и одновременно доставлять еще требующую обработки полуфабрикатную заготовку в рабочую позицию.

Предпочтительно опорное средство содержит первое опорное средство, предназначенное для вращения полуфабрикатной заготовки вокруг рабочей оси, и второе опорное средство, предназначенное для вращения первого опорного средства вместе с установленной на нем полуфабрикатной заготовкой вокруг вспомогательной оси, параллельной рабочей оси.

Это позволяет обрабатывать все поверхности полуфабрикатной заготовки без извлечения ее из рабочей позиции, быстро сгружать уже обработанную полуфабрикатную заготовку из рабочей позиции и загружать еще требующую обработки полуфабрикатную заготовку в рабочую позицию.

Предпочтительно рабочая ось и вспомогательная ось расположены в вертикальном положении.

Таким образом, можно получить станок для обработки полуфабрикатных заготовок, имеющий значительно уменьшенные общие размеры. Кроме того, такой станок можно легко звукоизолировать.

Если применена вертикальная конфигурация такого станка, оператор может собирать падающие вниз стружки, производимые при обработке полуфабрикатной заготовки, и может очень простым образом удалять их.

Наконец, в вертикально скомпонованном станке обрабатываемая полуфабрикатная заготовка может располагаться оптимальным образом, так как, поскольку она является гибким элементом, она могла бы иметь тенденцию изгибаться под собственным весом, если бы она располагалась горизонтально.

Согласно второму аспекту изобретения предложено зажимное средство с возможностью скольжения установленное на направляющем средстве и предназначенное для закрепления полуфабрикатной заготовки у поперечных сечений вдоль ее длины при помощи зажимов, приводимых в действие соответствующим приводным средством, отличающееся тем, что указанное зажимное средство снабжено механическим запирающим средством, пригодным для запирания зажимного средства на направляющем средстве.

Поскольку использовано механическое запирающее средство для запирания зажимов, может быть обеспечена большая надежность расположения заготовок, что позволяет отказаться от сложного и громоздкого пневматического контура для подачи сжатого воздуха.

Согласно третьему аспекту настоящего изобретения предложен способ обработки полуфабрикатных элементов, включающий помещение полуфабрикатной заготовки в рабочую позицию, отличающийся тем, что, по существу, одновременно с этим помещением также обеспечено помещение предназначенной для обработки полуфабрикатной заготовки в позиции загрузки и извлечение уже обработанной полуфабрикатной заготовки в позиции разгрузки.

Таким образом, рабочий цикл обработки полуфабрикатной заготовки сделан особенно эффективным, поскольку вспомогательные рабочие операции выполняются в ходе обработки полуфабрикатной заготовки вместо их выполнения до и после обработки, как это происходит в традиционных системах.

Изобретение будет лучше понято и осуществлено при привлечении прилагаемых чертежей, которые показывают типичный и не вносящий ограничений вариант его осуществления, на которых:

фиг.1 - вид в перспективе станка для обработки полуфабрикатных заготовок;

фиг.2 - среднее сечение станка, по фиг.1, выполненное в горизонтальной плоскости;

фиг.3 - вид сверху станка, по фиг.1;

фиг.4 - вертикальное сечение, выполненное в плоскости IV-IV на фиг.3;

фиг.5 - вид в перспективе рамного средства, на котором располагаются обрабатываемые полуфабрикатные заготовки;

фиг.6 - вид в перспективе зажимного средства для крепления полуфабрикатной заготовки;

фиг.7 - схематический вид зажимного средства, показывающий позиционирующий механизм на его направляющих;

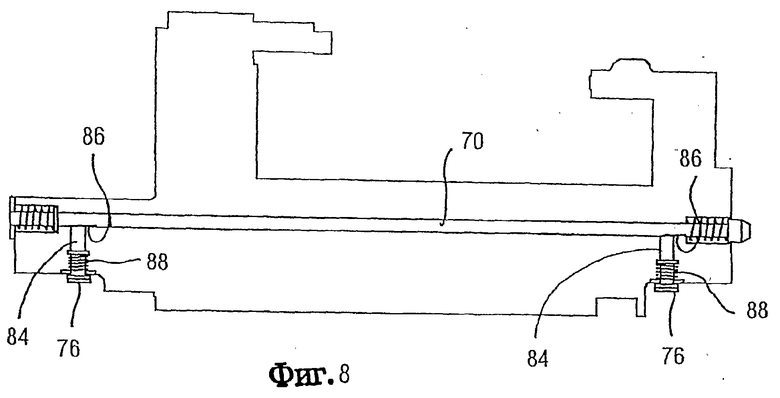

фиг.8 - схематический вид зажимного средства, показывающий рабочий вариант позиционирующего механизма на направляющих.

Как показано на фиг.1, 2 и 3, станок 2 содержит каркас 4, удерживающий опорное средство, например, карусель 5, подразделенную на угловые секторы, составляющие 120° вокруг вертикальной оси, обозначенной буквой Z на фиг.2. В передней части каркаса 4 сформированы позиция 6 загрузки, в которой полуфабрикатные грубо обработанные заготовки Р помещают в станок 2 (фиг.7), позиция 8 разгрузки, в которой уже обработанные полуфабрикатные заготовки извлекают из станка 2, и платформа 10 на стойках, на которую можно заходить по небольшим лестницам 12 для доступа оператора к позиции 6 загрузки и позиции 8 разгрузки.

В задней части каркаса 4 расположена рабочая позиция 14, в которой полуфабрикатная заготовка подвергается требуемой обработке.

Каркас 4 полностью окружает рабочие части станка 2, и, таким образом, станок может быть полностью закрыт звукопоглощающими и звуконепроницаемыми панелями, предотвращающими проникновение шума во внешнюю среду и, кроме того, формирующими защитный барьер от случайного вылета стружки или проникновения человека, который может быть ранен.

Множество дополнительных опорных средств, например, рамы 16 поддерживаются на карусели 5 таким образом, что они могут вращаться вокруг вертикальных осей Z1, Z2, Z3 и отнесены друг от друга на угловой сектор, составляющий 120°. Между каждой парой соседних рам 16 расположена стенка, содержащая разделительную панель 18, прикрепленную к карусели 5. Таким образом, когда рама 16, несущая обрабатываемую полуфабрикатную заготовку, стоит в рабочей позиции 14, панели 18, примыкающие к раме 16, делают рабочую позицию 14, по существу, недоступной.

На верхней части каркаса 4 установлен редукторный электродвигатель 20, перемещаемый линейным приводом 24 вдоль направляющих, прикрепленных к поперечным балкам 22 каркаса 4 таким образом, что ведущее зубчатое колесо 20а редукторного электродвигателя 20 попеременно входит в зацепление с зубчатым приводным средством таким, как корончатое зубчатое колесо 26, закрепленное на карусели 5, или с ведомой шестерней 28, закрепленной на каждой раме 16 на другой вертикальной оси Z1, Z2 или Z3. Дополнительные вертикальные оси Z1, Z2, Z3 описывают окружность С при их вращательном движении вокруг оси Z.

В рабочей конфигурации редукторный электродвигатель 20 входит в зацепление с корончатым зубчатым колесом 26, когда карусель 5 должна повернуться на 120° для доставки уже обработанной полуфабрикатной заготовки Р в позицию 8 разгрузки и еще требующей обработки полуфабрикатной заготовки в рабочую позицию 14.

В другой рабочей конфигурации редукторный электродвигатель 20 входит в зацепление с ведомой шестерней 28 рамы 16, стоящей в рабочей позиции 14, и поворачивает к шпинделю 29 обрабатываемую поверхность обрабатываемой полуфабрикатной заготовки.

Шпиндель 29 удерживает поперечная балка 30, которая входит в зацепление с вертикальными направляющими 32, прикрепленными к каркасу 4, и может перемещаться по вертикали зубчатыми ремнями 34, проходящими вокруг соответствующих шкивов, которые могут приводиться во вращение валом 36, соединенным с редукторным электродвигателем 38.

Каждая рама 16 ограничивается в осевом направлении парой торцевых фланцев 40, соединенных друг с другом парой стоек 42, на которых расположены направляющие средства 44. Направляющие средства 44 пригодны для приема с возможностью скольжения зажимных средств 46, примененных в достаточном количестве для обеспечения надлежащего закрепления полуфабрикатной заготовки Р в ходе ее обработки и перемещения.

Как подробно показано на фиг.4, верхняя часть карусели 5 с возможностью вращения соединена с шейкой 50, прикрепленной к каркасу 4 с использованием подшипника 48, расположенного между шейкой 50 и втулкой 52, с которой соединено корончатое зубчатое колесо 26. Втулка 52 прикреплена к верхней плите 54, образующей верхний торец карусели 5.

На дополнительной оси Z1, Z2 и Z3 каждый фланец 40 снабжен дополнительной шейкой 56, проходящей сквозь верхнюю плиту 54 и с возможностью вращения соединенной с нею вращающимся средством 58, расположенным между дополнительной шейкой 56 и муфтой 59, прикрепленной к верхней плите 54.

Как показано на фиг.5, 6 и 1, каждое зажимное средство 46 снабжено поперечной балкой 60, имеющей концы, входящие в зацепление с направляющим средством 44 и завершающиеся конфигурацией в форме крюка 61 для охвата стоек 42. К поперечной балке 60 прикреплены первое приводное средство 62 и второе приводное средство 64. Первое приводное средство 62 предназначено для позиционирования первого зажима 66, отдаляя его от поперечной балки 60 или приближая к ней в поперечном направлении F1 соответственно для освобождения или закрепления профилированной части полуфабрикатной заготовки Р, расположенной вблизи указанного первого зажима. Второе приводное средство 64 предназначено для отдаления второго зажима 68 от первого зажима 66 или приближения к нему вдоль продольного направления F2 соответственно для закрепления профилированной части обрабатываемой полуфабрикатной заготовки Р относительно первого зажима 66 и освобождения ее, причем указанная профилированная часть располагается вблизи указанного второго зажима.

В поперечную балку 60 помещен механизм, предназначенный для освобождения или фиксации зажимного средства 46 на стойках 42. Механизм содержит приводную штангу 70, скользящую в осевом направлении под воздействием внешней осевой нагрузки на один ее конец (прилагаемой соответствующим линейным приводным средством, которое не показано) и приводящую в действие ее противоположным концом качающийся рычаг 72, расположенный в центре поперечной балки 60 для приведения в действие пары рычагов 74 управления, воздействующих на фрикционные накладки 76 посредством качающихся рычагов 78, противодействуя упругому средству 80.

Фрикционные накладки 76 взаимодействуют с тормозными накладками поверхностей стоек 42.

В варианте, показанном на фиг.8, приводная штанга 70 непосредственно воздействует на концы ведомых стержней 84, несущих на противоположных концах фрикционные накладки 76. Приводная штанга 70 снабжена наклонными плоскостями 86, расположенными таким образом, что когда приводную штангу 70 толкают в направлении внутренней части поперечной балки 60, ведомые стержни 84 могут свободно входить в корпус поперечной балки 60 под воздействием упругого возвратного средства 88, освобождая таким образом направляющее средство 44 от накладок 76 и допуская позиционирование в продольном направлении зажима на направляющем средстве под действием соответствующего линейного приводного средства, которое не показано. Когда действие силы, воздействующей на приводную штангу 70, прекращается, приводная штанга возвращается в ее первоначальное положение, вновь нажимая на ведомые стержни 84, прижимающиеся накладками 76 к направляющим 44.

Изобретение относится к области механической обработки, предпочтительно шлифованием, удлиненных механических деталей. Задача изобретения - обеспечение возможности требуемого вида обработки на каждой поверхности детали. Станок для выполнения механической обработки содержит каркасное средство, предназначенное для приема обрабатываемой полуфабрикатной заготовки, причем полуфабрикатная заготовка имеет поперечное сечение, имеющее размеры, которые значительно меньше длины заготовки, измеренной вдоль ее продольной оси. Полуфабрикатную заготовку располагают ее продольной осью вдоль рабочей оси на рабочей позиции. Устройство имеет зажимные средства, расположенные у множества поперечных сечений полуфабрикатной заготовки, для закрепления полуфабрикатной заготовки на рабочей позиции, инструментальное средство, предназначенное для выполнения обработки поверхностей полуфабрикатной заготовки, первое опорное средство для вращения заготовки вокруг оси, второе опорное средство, приспособленное для вращения первого опорного средства с заготовкой вокруг вспомогательной оси. Опорные средства ограничены парой торцевых фланцев, соединенных между собой парой стоек с направляющими для скольжения по ним зажимного средства. Зажимное средство имеет зажимы, запирающее средство для закрепления на направляющих, поперечную балку с крюками на концах, приводную штангу, которая может скользить по оси корпуса балки. Штанга может быть соединена с качающимся рычагом или иметь наклонные плоскости для управления фрикционными накладками. Способ обработки деталей включает установку детали на рабочую позицию одновременно с установкой детали на позицию загрузки и извлечением готовой детали с позиции разгрузки. Рабочую и вспомогательные оси, вокруг которых поворачивают опорные средства, располагают вертикально. Изобретение обеспечивает повышение технологичности оборудования, сокращение времени обработки деталей. 4 с. и 20 з.п. ф-лы, 8 ил.

| Воздухораспределитель | 1980 |

|

SU941803A1 |

| UA 5957638 А, 28.09.1999 | |||

| ЛИНИЯ ПОЛУАВТОМАТИЧЕСКАЯ ДЛЯ ТЕРМООБРАБОТКИ ЗАГОТОВОК | 1996 |

|

RU2095434C1 |

| САМОЦЕНТРИРУЮЩИЕ ТИСКИВСЕСОЮЗНАЯ•Г;ГШ!-;.1^::!''ЕП{А^ ^-•;;'п-;о-гКА | 0 |

|

SU319464A1 |

Авторы

Даты

2005-10-20—Публикация

2001-02-01—Подача