Изобретение относится к способам шлифования деревянных изделий на шлифовальном станке, где изделия перемещаются на плоской поверхности, например удерживаясь на ней с помощью вакуума, с одновременным перемещением по поверхности изделий шлифовальных инструментов, содержащих несколько шлифовальных роликов, каждый из которых закреплен в шпинделе, а шпиндели установлены в приводе радиально, выступая наружу от него таким образом, что отдельные шлифовальные ролики вращаются как вокруг оси шпинделя, так и вокруг оси вращения, проходящей под прямым углом к осям шпинделей. Изобретение относится также к устройствам для механической обработки, используемым для осуществления такого способа.

Известны способы, которые используются преимущественно при шлифовании поверхностей деревянных изделий, которые, будучи закрепленными на плоскости, обрабатываются шлифовальными роликами в процессе их сложного движения по верхним поверхностям изделий.

Изделия с неровными поверхностями, например с выемками, профилями и канавками, нужно обрабатывать как можно более осторожно, чтобы сохранить острые кромки, но в то же время достаточно хорошо, чтобы все поверхности, в том числе и неровные, имели требуемое качество обработки.

С этой целью желательно использовать шлифовальные ролики, содержащие гибкие шлифовальные нити или шлифовальные ленты одинаковой длины, отходящие от центрального стержня в радиальных направлениях.

Такие шлифовальные ролики крепятся к отдельным шпинделям, которые монтируются на приводе так, что ролики отходят наружу от привода, как спицы от ступицы колеса.

Установленные подобным образом шлифовальные ролики могут вращаться на своих шпинделях и в то же время все ролики вращаются вокруг оси, проходящей под прямыми углами к шлифовальным шпинделям.

Изделия, помещенные на ленты, подаются под шлифовальные ролики, которые благодаря своему сложному движению обрабатывают изделия, подходя к ним из различных направлений.

Если размеры станка выбраны правильно, то этот способ обеспечивает удовлетворительное шлифование, однако возникают сложности с изделиями, которые помещаются на ленте так, что они проходят вблизи оси вращения шлифовальных роликов и на участке внешней траектории поворота роликов.

Для этих положений преобладающим направлением шлифования, выполняемого роликами, будет соответственно поперечное и продольное по отношению к направлению подачи ленты. Кроме того, концы шлифовальных роликов имеют сравнительно высокую скорость вращения, в результате чего для внешних положений качество шлифования может быть неудовлетворительным.

Поэтому если требуется идеальная чистовая обработка поверхности, то изделия нужно шлифовать повторно или помещать их в другие положения, или же использовать станки, снабженные несколькими шлифовальными головками, которые будут установлены в шахматном порядке относительно направления подачи ленты.

Однако такие меры нецелесообразны, поскольку они либо требуют дополнительного прохождения предметов через станок и, соответственно, дополнительного времени обработки, либо применения более крупных станков, которые являются более дорогими и нуждаются в большем обслуживании.

Задачей изобретения является устранение этих недостатков известных способов.

Эта задача решается тем, что в способе шлифовальные ролики дополнительно перемещаются возвратно-поступательно параллельно плоскости транспортирования предметов в поперечном направлении по отношению к направлению подачи изделий.

Таким исключительно простым путем достигается результирующее движение шлифовальных роликов, обеспечивающее высокое качество обработки, которое не удавалось получить при использовании известных способов, а именно, полностью равномерное и мягкое шлифование благодаря тому, что шлифовальные инструменты взаимодействуют с изделиями, двигаясь к нему по нескольким различным направлениям. Кроме того, увеличивается производительность шлифования, так как изделия могут быть размещены на большем участке конвейерной ленты и в произвольных положениях.

Помимо повышения эффективности шлифования и производительности станка достигается более равномерный износ шлифовальных роликов ввиду их более равномерной нагрузки. Это приводит к значительному увеличению эффективного времени шлифования или износостойкости шлифовальных роликов.

Необходимо отметить, что шлифовальные инструменты, в которых вращаются шлифовальные элементы, удерживаются в вытянутом положении центробежной силой и поэтому лучше всего работают в тангенциальном направлении, т.е. когда направление шлифования проходит поперек шлифовальных роликов. Это условие полностью удовлетворяется в предлагаемом способе по той причине, что результирующее движение шлифовальных роликов позволяет по сравнению с известными способами уменьшить до минимума время, в течение которого изделия перемещаются в продольном направлении к шлифовальным роликам.

В соответствии с одним из вариантов осуществления изобретения благодаря тому, что шлифовальные ролики имеют возможность перемещаться за пределы изделий, повышается качество шлифования, поскольку результирующее движение шлифовальных роликов на внешних участках изделий становится более равномерным.

В соответствии с другим вариантом осуществления изобретения благодаря тому, что возвратно-поступательное движение роликов обеспечивается устройством, содержащим каретку, установленную в станке с возможностью скольжения по рельсам, движение становится более стабильным, а конструкция сравнительно простой.

В соответствии со следующим вариантом осуществления изобретения перемещение каретки осуществляется с помощью кулисы, приводимой в движение двигателем. Благодаря этому достигается рациональное движение каретки, поскольку оно медленнее на боковых участках, где происходит поворот, чем в середине. При этом обеспечивается наилучший характер движения для работы шлифовальных роликов.

В соответствии с еще одним вариантом осуществления изобретения путем подвески шпиндельного привода в системе шарнирно закрепленных рычагов обеспечивается простая и жесткая конструкция.

В соответствии с еще одним вариантом осуществления изобретения путем регулировки угла между рычагами можно поднимать или опускать привод и, соответственно, изменять расстояние от шлифовальных роликов до ленты.

В соответствии с еще одним вариантом осуществления изобретения целесообразно, чтобы рычаги образовывали равнобедренный треугольник с отрезком между одной колесной парой и подвеской привода. Благодаря этому привод и вместе с ним шпиндели во время подъема и опускания всегда находятся в одной плоскости.

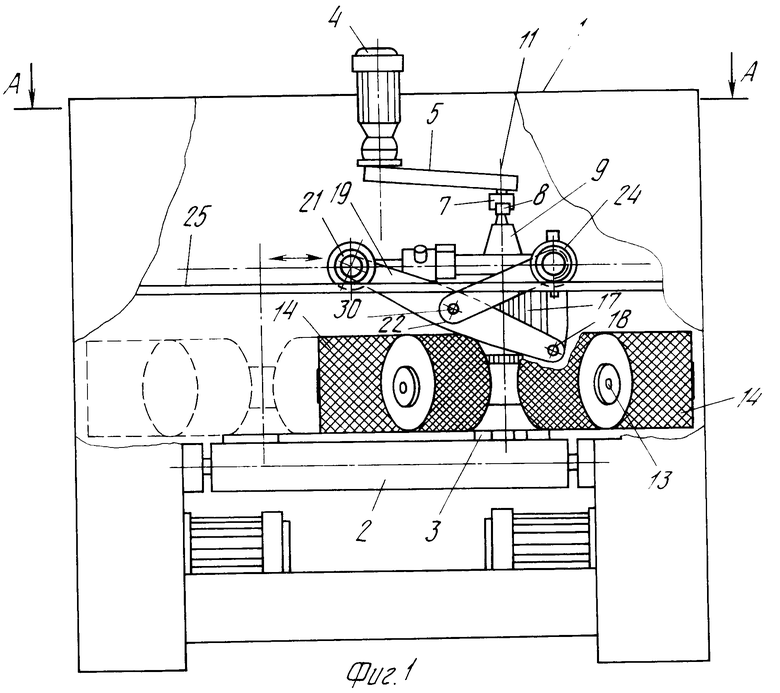

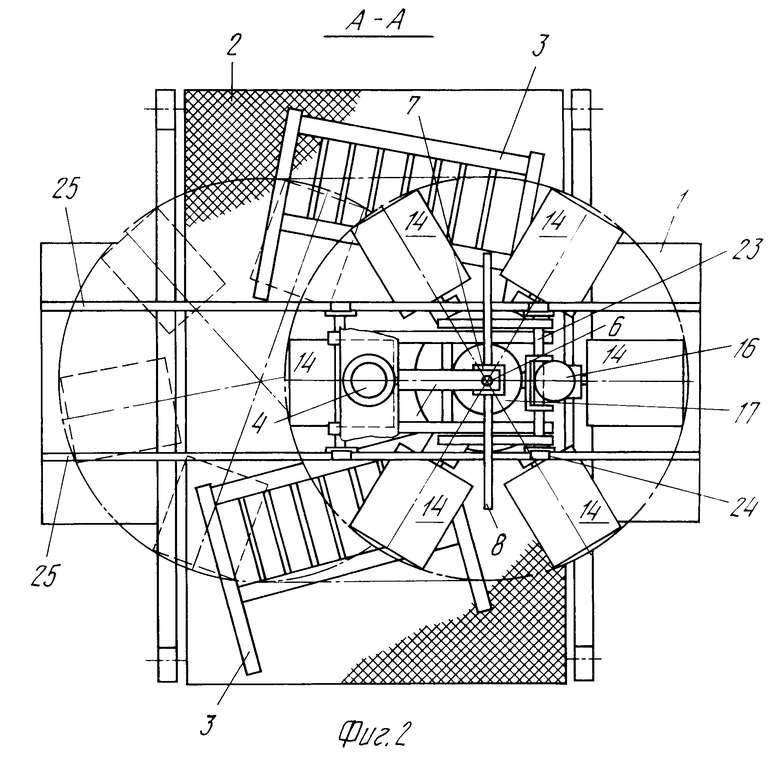

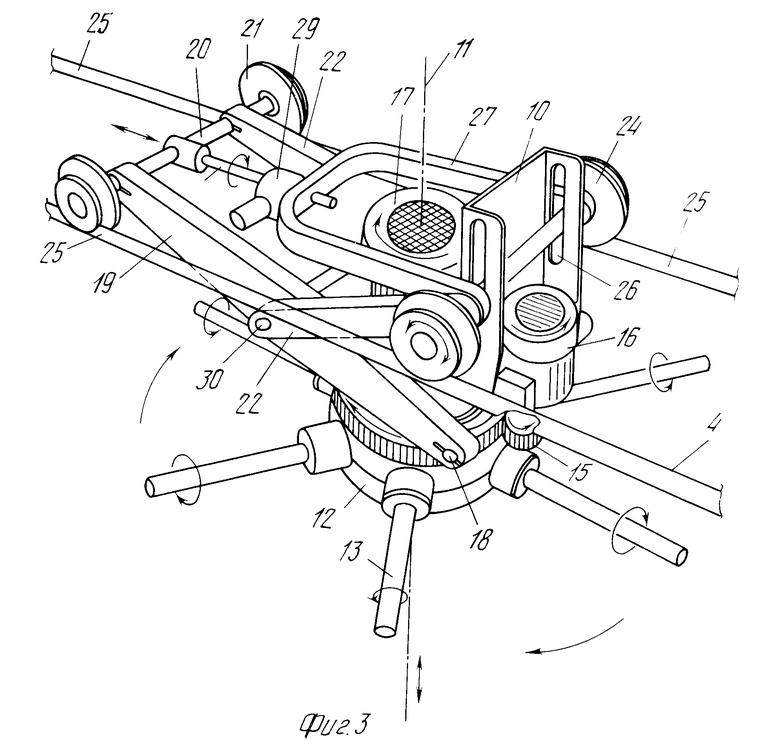

На фиг.1 изображен шлифовальный станок для осуществления способа, вид со стороны подачи или выхода; на фиг.2 вид на станок сверху, разрез А-А на фиг. 1; на фиг.3 общий вид подвижного устройства для выполнения способа.

Пример конструкции станка для осуществления способа представлен на фиг.1 и 2.

Станок содержит раму, встроенную в корпус 1 со сквозным каналом.

На дне указанного канала размещена конвейерная лента 2. В рассматриваемом примере лента конвейера представляет собой широко известную бесконечную резиновую ленту, снабженную рядом отверстий для отсасывания воздуха снизу, так что помещенные на ленту изделия 3 будут на ней держаться без применения каких-либо дополнительных средств крепления.

Лента 2 может перемещаться через станок 1 и предметы внутри станка могут подвергаться механической обработке. Для осуществления механической обработки в верхней части станка установлено устройство для механической обработки, включающее двигатель 4 с закрепленным на его валу рычагом 5.

На конце рычага 5 установлена цапфа 6, несущая расположенный ниже нее скользящий башмак 7 или подобное приспособление, которое может захватить направляющую 8, проходящую в продольном направлении относительно станка (фиг. 2).

Направляющая 8 прикреплена к кронштейну 9 (фиг.1), который в свою очередь закреплен на неподвижной части 10 подвижного шлифовального и приводного оборудования (фиг.3).

Ось 11 вращения цапфы 6 по существу совпадает с осью вращения шпиндельного привода 12. Шпиндельный привод 12 содержит корпус, из которого выступают направленные наружу шпиндели 13 и на котором могут быть закреплены шлифовальные элементы в виде роликов 14 (фиг.1 и 2).

Как показано стрелками, шпиндели 13 поочередно вращаются в одном или другом направлении и одновременно все шпиндели поворачиваются с помощью привода 15 двигателем 16. Двигатель 17 служит для обеспечения вращения шпинделей с помощью шпиндельного привода.

Весь этот шпиндельный привод 12 подвешен в цапфах 18 на концах двух поддерживающих рычагов 19, противоположные концы которых шарнирно соединены с колесной осью 20 колес 21.

В средней части рычаги 19 соединены с двумя более короткими рычагами 22, на противоположных концах которых имеется колесная ось 23 с колесами 24.

Колеса 21 и 24 могут быть установлены на двух направляющих рельсах 25, которые проходят в поперечном направлении относительно станка и относительно траектории перемещения ленты 2 (фиг.2).

Одна колесная ось 23 проходит через две направляющие прорези 26 в неподвижной части 10. С колесной осью 23 связан также хомут 27, соединенный в центральной части с помощью резьбы с осью 28, которая может поворачиваться от двигателя 29. Конец оси 28 нежестко соединен с другой колесной осью 25.

Таким образом образован механизм для подъема и опускания шпиндельного привода, который путем поворота снабженной резьбой оси 28 осуществляет либо удлинение рычагов 19 и 22 и, соответственно, подъем шпиндельного привода 12, либо укорочение указанных рычагов для опускания шпиндельного привода 12.

Расстояние от шарнирного соединения 30 рычагов 19 и 22 до колесной оси 23 такое же, как до цапфы 18 привода 16, благодаря чему шпиндели 13 всегда будут находиться в одной плоскости.

Как было сказано выше, устройство для перемещения каретки содержит поворотный рычаг 5, который может перемещать скользящий башмак 7 на направляющей 8 по окружности (фиг.2).

Благодаря этому каретка с колесами 21 и 24 будет кататься на направляющим рельсам 25 от одного их конца до другого, между двумя показанными на фиг.1 и 2 положениями, в одном из которых элементы изображены полностью, а в другом штриховыми линиями.

Шлифовальные ролики 14 перемещаются на некоторое расстояние за изделие 3 вдоль ширины ленты, при этом шлифование осуществляется в пределах траекторий движения роликов 14 и, предпочтительно, на некоторое расстояние внутрь.

Вместо описанного устройства для механической обработки, содержащего каретку на рельсах, которая движется, могут быть использованы другие виды устройств. Шпиндельный привод может быть соединен с механизмом поворота, который сообщает приводу вращательное круговое движение над лентой и возвратно-поступательное движение по дуге поперек направления перемещения ленты.

Способ реализуется следующим образом.

Шлифовальные ролики 14 приводятся во вращение с помощью двигателя 17 и поворачиваются вокруг оси 11 вращения двигателем 16.

Затем приводится в действие устройство для перемещения каретки путем пуска двигателя 4 на корпусе 1, в результате каретка перемещается возвратно-поступательно по направляющим рельсам 25.

Изделия 3 помещают на ленту 2, которая движется через станок от своего привода (не показан).

После этого шлифовальные ролики 14 можно опустить с помощью двигателя 29 до получения необходимого контакта между шлифовальными элементами на роликах и предметами.

Движение, совершаемое отдельными шлифовальными элементами на роликах 14, включает как вращение вокруг оси шпинделя, так и поворот вокруг центральной оси 11 привода, в результате чего покрывается площадь, где элементы на фиг.1 и 2 изображены сплошными линиями, а также возвратно-поступательное перемещение в поперечном направлении, обеспечивающее прохождение участков между площадью с элементами, изображенными сплошными линиями, и площадью с элементами, изображенными пунктирными линиями.

Благодаря этому шлифование получается особенно эффективным, так как оно осуществляется с приблизительно постоянной скоростью контакта между изделием и отдельными шлифовальными элементами, обусловленной соответствующим выравниванием составляющих скорости при реверсах каретки.

Помимо более равномерного шлифования по всей ширине ленты 2, приводящего к уменьшению дефектов шлифования и повышению его эффективности, изобретение имеет еще одно преимущество более равномерный износ шлифовальных роликов 14, что ведет к снижению эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ НА ПРЕДМЕТАХ | 1998 |

|

RU2206440C2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| СТАНОК ДЛЯ ПОЛИРОВКИ ВЫПУКЛЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1968 |

|

SU217998A1 |

| Станок для образования стружколомающей лунки на резце | 1979 |

|

SU1186457A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК для ОБРАБОТКИ КАМНЯ | 1972 |

|

SU334040A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БЛОКОВ КАМНЯ | 1996 |

|

RU2097182C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ И ВОГНУТЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU305041A1 |

Использование: для шлифования деревянных изделий. Сущность изобретения: шлифование осуществляют инструментом, несущим несколько шлифовальных роликов, каждый из которых закреплен в шпинделе, а последний радиально размещен в приводе. Шлифовальные ролики установлены с возможностью вращения вокруг осей шпинделей и вокруг оси, расположенной перпендикулярно относительно осей шпинделей. Шлифовальным роликам сообщают дополнительное возвратно-поступательное перемещение параллельно плоскости перемещения изделия, при этом скорость указанного перемещения изменяют при перемещении шлифовальных роликов. 2 с. и 4 з. п. ф-лы, 3 ил.

| Патент США N 4615146, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-12-27—Публикация

1991-05-21—Подача