Область техники

Данное изобретение в общем случае относится к способам импрегнирования, предназначенным для импрегнирования древесины или древесных продуктов в целях улучшения стойкости к загниванию, стабильности геометрических размеров и/или стойкости к действию УФ-излучения древесины и плотности древесины, и в особенности, но не исключительно, к способу импрегнирования с проведением ацетилирования.

Уровень техники

Древесина и продукты на древесной основе обладают свойствами, которые можно улучшить в целях улучшения эксплуатационных свойств древесины и расширения сферы их применения в новых областях, включающими, например, нестабильность геометрических размеров, обусловленную гигроскопичной природой древесины, изменение окраски, биологическое разложение и разложение под действием УФ-излучения.

Многие из обычно используемых передовых технологий обработки древесины и материалов на древесной основе включают импрегнирование консервантами, содержащими тяжелые металлы. Однако использование тяжелых металлов в консервантах, предназначенных для обработки лесоматериалов, в настоящее время не приветствуется вследствие наличия проблем, связанных с токсичностью и защитой окружающей среды.

Ацетилирование плотной древесины интенсивно исследовали в прошлом, но из-за отсутствия подходящей технологической системы, обеспечивающей импрегнирование, проведение реакции и извлечение побочного продукта импрегнирования в течение разумного периода времени, его коммерческое использование ограничено. Однако ацетилирование не оказывает негативного воздействия на окружающую среду и может обеспечить устранение всех или некоторых из вышеупомянутых недостатков древесины.

Ацетилирование древесины предотвращает проникновение молекул воды через стенку клетки в результате набухания стенки клетки и замещения гигроскопичных гидроксильных групп лигнина и гемицеллюлозы гидрофобными (менее полярными) ацетильными группами. Обработка с проведением ацетилирования может улучшить стабилизацию геометрических размеров и биологическую стойкость, а также может улучшить стойкость к воздействию погодных факторов, изменению окраски и разложению под действием УФ-излучения.

Ацетилирование плотной древесины на практике традиционно осуществляют в несколько стадий. Обычно сначала проводят импрегнирование в пресс-цилиндре, а после этого проводят реакцию ацетилирования в отдельной специально разработанной установке, обеспечивающей нагревание и кипячение уксусного ангидрида в условиях флегмообразования в течение продолжительного периода времени до тех пор, пока ацетилирование не будет завершено. После проведения обработки и экзотермической реакции извлекают побочный продукт, который представляет собой смесь не вступившего в реакцию уксусного ангидрида и уксусной кислоты.

В европейском патенте 0213252 описан способ, при котором древесину «импрегнировали уксусным ангидридом, используя вакуумную методику или методику комбинирования воздействия вакуума и давления, после этого из материала сливали избыток уксусного ангидрида и помещали материал в камеру, нагретую до 120°С. Материал нагревали при данной температуре в течение от 2 до 8 часов».

В европейском патенте 0680810 A1 и В1 описан способ, при котором древесину импрегнировали уксусным ангидридом при температуре в диапазоне 80-150°С, предпочтительно 90-130°С, и затем выдерживали при температуре в диапазоне 70-150°С в течение периода времени, доходящего вплоть до 24 часов (в подходящем случае приблизительно 3 часа), что вызывало в древесине реакцию ацетилирования.

Также исследовалось влияние различных катализаторов на скорость реакции, но, как оказалось, наилучшим вариантом является нагревание до температур, доходящих вплоть до 139°С, что представляет собой температуру кипения уксусного ангидрида.

Газофазное ацетилирование плотной древесины не приводит к достаточным величинам наполнения или прироста массы, которые обеспечивали бы улучшение стабильности и стойкости к загниванию. Для достижения при ацетилировании прироста массы в 15% теоретически требуется 30% или более уксусного ангидрида. Для газофазного импрегнирования плотной древесины данным количеством уксусного ангидрида требуется чрезвычайно длительное время импрегнирования. Газофазное ацетилирование древесины при высокой температуре оказалось успешным только в случае очень маленьких частиц древесины, таких как волокна, стружки, щепки или опилки. В патенте Соединенных Штатов 6376582 описано использование пара ацетилирующего реагента при температуре реакции в диапазоне приблизительно от 140 до приблизительно 210°С при атмосферном давлении. Таким образом, газофазное ацетилирование плотной древесины ограничивается очень маленькими размерами древесины, поскольку скорость парофазного ацетилирования определяется скоростью диффузии паров в древесину, и время ацетилирования быстро увеличивается при увеличении толщины древесины. Поэтому использование газофазного ацетилирования остается ограниченным тонкими шпонами или плотной древесиной длиной в направлении волокон только в несколько дюймов, и в данном случае ацетилирование может осуществляться в течение практически осуществимого времени обработки.

Традиционные способы ацетилирования, которые обеспечивают нагревание предварительно импрегнированной насыщенной древесины для прохождения реакции с уксусным ангидридом, демонстрируют неудовлетворительную эффективность нагревания вследствие наличия перечисленных ниже проблем:

1: Масса уксусного ангидрида в древесине.

2: Неудовлетворительная теплопроводность древесины.

3: Нагревание древесины происходит в результате теплопроводности, а не конвекции.

4: Распределение тепла по материалу плотной древесины не является равномерным, и, таким образом, ацетилирование обеспечивается неравномерно.

5: Общий период времени, требуемый для проведения обработки, реакции и извлечения, является чрезвычайно продолжительным.

Задача настоящего изобретения заключается в обращении, по меньшей мере, к некоторым из данных вышеупомянутых недостатков или в предложении общедоступного подходящего варианта.

Краткое изложение изобретения

В одном аспекте изобретение обеспечивает способ импрегнирования древесины или материала на древесной основе, включающий следующие стадии:

а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении, т.е. сверхвысокой температуры рабочего раствора, и поддержание достаточного давления в течение всей стадии предварительного нагревания для обеспечения сохранения рабочего раствора в виде жидкой фазы,

b. обеспечение начального предварительного давления к древесине или материалу на древесной основе перед их введением в контакт с рабочим раствором при сверхвысокой температуре, достаточного для сохранения рабочего раствора в виде жидкой фазы,

с. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении, при котором рабочий раствор сохраняется в виде жидкой фазы, для стимулирования импрегнирования древесины или материала на древесной основе раствором на жидкой основе и поддержание импрегнирования раствором древесины или материала на древесной основе рабочим раствором в результате приложения дополнительного гидравлического или пневматического давления,

d. разделение древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов,

е. стравливание давления после импрегнирования для отделения остаточного рабочего раствора, материала отходов и побочных продуктов возврата, известных как возврат, связанный с изменением давления.

Способ предпочтительно включает, после импрегнирования, стадию извлечения побочных продуктов путем стравливания давления, обуславливающего выкипание побочных продуктов. Для улучшения извлечения побочных продуктов при необходимости можно использовать вакуум.

Предпочтительно древесину или материал на древесной основе подвергают воздействию предварительного давления, перед тем как ввести их в контакт с рабочим раствором при сверхвысокой температуре, чтобы обеспечить сохранение рабочего раствора в виде жидкой фазы.

В еще одном аспекте настоящее изобретение обеспечивает способ, в котором растворитель выбирают из любого одного или более - воды, изопропанола, метиленхлорида, ксилола, ксилола, смешанного с парафиновым воском, и уксусного ангидрида.

В еще одном аспекте настоящее изобретение обеспечивает способ импрегнирования древесины или материала на древесной основе, включающий следующие стадии:

а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении («сверхвысокой температуры»), рабочего раствора при повышенном давлении, достаточном для сохранения рабочего раствора в виде жидкой фазы;

b. приложение к древесине или материалу на древесной основе предварительного давления перед введением их в контакт с рабочим раствором при сверхвысокой температуре, достаточного для сохранения рабочего раствора в виде жидкой фазы;

с. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении для стимулирования импрегнирования раствором древесины или материала на древесной основе;

d. приложение дополнительного давления гидравлического или пневматического давления, чтобы способствовать импрегнированию древесины или материала на древесной основе рабочим раствором; и

е. разделение древесины или материала на древесной основе и любых количеств остаточного рабочего раствора, материала отходов и/или побочных продуктов,

f. уменьшение давления для удаления любых дополнительных количеств рабочего раствора, материала отходов и/или побочных продуктов.

Термин «содержащий», как используется в данном описании и формуле изобретения, обозначает «по меньшей мере, отчасти состоящий из», то есть, скажем, при разделении независимых пунктов формулы изобретения, включающих данный термин, должны будут иметься признаки, которым предшествует данный термин в каждом пункте формулы изобретения, но также могут иметься и другие признаки.

Краткое описание чертежей

Изобретение дополнительно описано со ссылкой на сопровождающие чертежи, на которых:

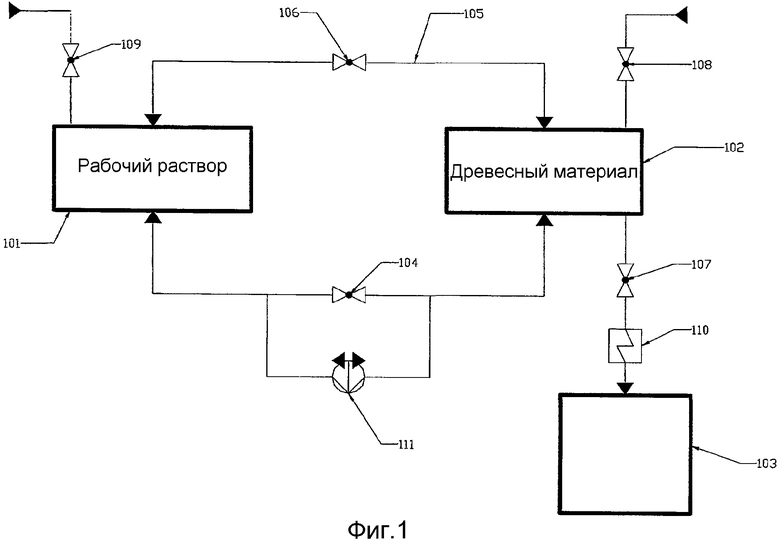

Фиг.1 представляет собой схематическую иллюстрацию предпочтительного способа импрегнирования.

Фиг.2 представляет собой график, характеризующий давление кипения при повышенной температуре для воды, уксусной кислоты и уксусного ангидрида.

Фиг.3 демонстрирует зависимость между ацетилированием и рассчитанной через объем эффективностью противоусадочной отделки (ASE).

Фиг.4 демонстрирует зависимость между ацетилированием и увеличением объема после высушивания до постоянной массы.

Подробное описание

В способе согласно изобретению материал импрегнируют раствором в жидкой фазе, но при температуре, превышающей температуру кипения рабочего раствора, при давлении, которое обеспечит сохранение рабочего раствора в виде жидкой фазы. Обычно рабочий раствор предварительно нагревают до температуры, превышающей температуру кипения («сверхвысокой температуры»), при давлении, которое обеспечит сохранение рабочего раствора в виде жидкой фазы. В альтернативном варианте рабочий раствор можно предварительно нагревать до сверхвысокой температуры при давлении, недостаточном для сохранения рабочего раствора в виде жидкой фазы, при том условии, что впоследствии будет приложено такое давление, что при введении рабочего раствора в контакт с древесиной или материалом на древесной основе рабочий раствор будет находиться в виде жидкой фазы.

В объем данного изобретения также включается предварительное нагревание газообразного рабочего раствора, который впоследствии конденсируют путем приложения достаточного давления, такого, что рабочий раствор будет находиться в виде жидкой фазы при введении в контакт с древесиной или материалом на древесной основе. Поэтому рабочий раствор необходимо интерпретировать как включающий и газы, и жидкости.

После этого рабочий раствор выпускают в емкость для импрегнирования под давлением (в которой с помощью газа, например, азота или воздуха, создают предварительное давление, равное или больше давления рабочего раствора), содержащую древесину или материал на древесной основе. Повышенная температура для рабочего раствора будет стимулировать прохождение быстрой реакции в древесине, в то время как проведение импрегнирования в жидкой фазе будет обеспечивать достижение достаточной величины наполнения древесины уксусным ангидридом, что существенно улучшит стойкость к загниванию и к воздействию насекомых и стабильность геометрических размеров древесины по истечении более короткого времени обработки.

Впоследствии от древесины или материала на древесной основе предпочтительно отделяют любые количества дополнительного рабочего раствора и/или материала отходов, что обеспечит предохранение рабочего раствора от загрязнения продуктами извлечения из древесины и побочным продуктом реакции.

Древесина или материалы на древесной основе, которые подвергают обработке согласно способу изобретения, включают следующие материалы, но не ограничиваются только ими: плотную древесину, древесно-волокнистую плиту, древесно-стружечную плиту, древесный шпон, древесные стружки, ОСП (ориентированная стружечная плита), LVL (брус на основе клееного шпона) и фанеру.

Обычно способ согласно изобретению осуществляют при использовании двух или более соединенных между собой емкостей, работающих под давлением. Изначально первая емкость содержит рабочий раствор, а древесину загружают во вторую емкость. Со второй емкостью как вариант соединяют третью емкость, играющую роль резервуара для не вступившего в реакцию рабочего раствора и материала отходов.

Перед стадией введения в контакт с рабочим раствором вторую емкость, содержащую древесину или материал на древесной основе, предпочтительно вакуумируют и поддерживают в ней повышенное давление с помощью газа, такого как воздух или азот. Газы, подходящие для приложения давления в емкостях, включают следующие газы, но не ограничиваются только ими: инертные газы, например, азот, аргон и СО2. Газ также может быть каталитическим газом, например, парообразной уксусной кислотой при высокой температуре или самим уксусным ангидридом. Желательно использование сжатого воздуха. Основная цель введения газа или паров в данную емкость заключается в исключении выкипания вводимого при сверхвысокой температуре раствора и, соответственно, в прекращении охлаждения рабочего раствора. Следует отметить, что высокая температура и не содержащая окислителей окружающая среда могут привести к получению определенных дополнительных преимуществ в отношении как стабильности, так и стойкости к биоразложению древесины, обусловленных проведением тепловой обработки.

Состав рабочего раствора будет зависеть от желательного эффекта от импрегнирования. Обычно способ импрегнирования будет обеспечивать устранение нестабильности геометрических размеров, обусловленной гигроскопичной природой древесины, изменения окраски, биологического разложения и/или разложения под действием УФ-излучения. Примеры подходящих рабочих растворов включают нафтенат меди в растворителе или растворителях, таких как ксилол, изопропанол и метиленхлорид, при температурах, превышающих их температуры кипения. В альтернативном варианте ксилол можно использовать в качестве обогревающей среды, либо как таковой, либо в комбинации с парафиновым воском. Поскольку в способе используют высокую температуру, уксусный ангидрид также может быть использован для растворения дополнительных ангидридов, например, янтарного ангидрида. Рабочим раствором предпочтительно является уксусный ангидрид.

Рабочий раствор может быть концентрированным. В альтернативном варианте рабочий раствор может быть разбавлен подходящим растворителем, например, изопропиловым спиртом (ИПС), метиленхлоридом или водой, но данный перечень этим не ограничивается.

В желательном варианте импрегнированию рабочим раствором древесины или материала на древесной основе способствует приложение дополнительного давления. Дополнительное давление может быть приложено в гидравлическом или пневматическом вариантах.

Диапазонами давления, подходящими для стадии приложения предварительного давления, являются давления, достаточные для прекращения кипения раствора при повышенной температуре, которые могут составлять приблизительно от 10 до приблизительно 1000 кПа и предпочтительно приблизительно от 20 до приблизительно 700 кПа. Воздействие давления можно осуществлять с помощью пара применяемого растворителя, образованного из нагретого растворителя, например, ксилола, уксусного ангидрида и/или уксусной кислоты. Предварительное давление можно получить при использовании инертного газа или воздуха.

Диапазоны давления, подходящие для гидравлического или пневматического давления, то есть дополнительного давления после заливки, заключены в пределах превышения над изначальным предварительным давлением приблизительно от 20 до приблизительно 4000 кПа, но предпочтительно приблизительно от 20 до приблизительно 2000 кПа. Гидравлическое или пневматическое давления частично будет определяться проницаемостью импрегнируемого древесного материала. Более плотные или трудно поддающиеся пропитке виды древесины являются менее проницаемыми и требуют приложения более высоких давлений для достижения удовлетворительного уровня импрегнирования рабочим раствором.

Подходящие температурные диапазоны приблизительно на 10°С превышают температуру кипения рабочего раствора при атмосферном давлении и являются настолько высокими, чтобы обеспечить извлечение избыточного раствора. В случае уксусного ангидрида температурный диапазон находится в пределах приблизительно от 150 до приблизительно 250°С, предпочтительно приблизительно от 160 до приблизительно 220°С. Наиболее предпочтительная температура находится в диапазоне приблизительно от 170 до приблизительно 200°С.

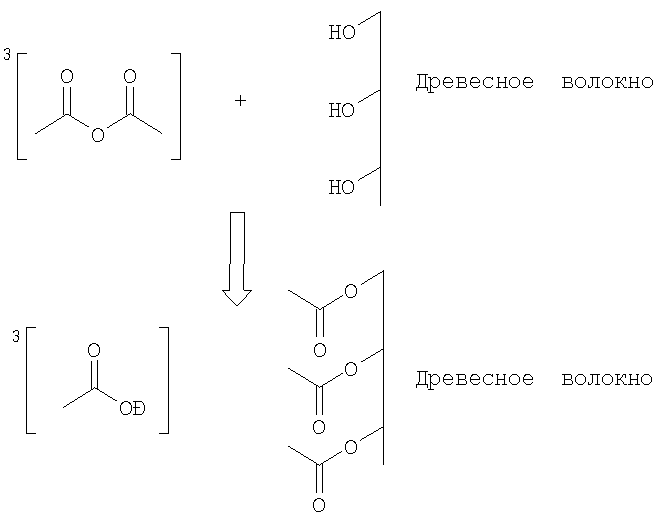

Как только будет достигнуто давление, желательное для сохранения рабочего раствора при сверхвысокой температуре в виде жидкой фазы, давление и/или температуру предпочтительно будут поддерживать в течение времени, достаточного для обеспечения протекания реакции рабочего раствора в древесине или в продукте на древесной основе. Чем дольше выдерживают действие давления, тем большим будет впитывание рабочего раствора древесиной или продуктом на древесной основе. Термин «реакция» относится к любому процессу, который блокирует рабочий раствор или его часть внутри древесины или продукта на древесной основе, и он может проходить по биологическому, химическому или физическому механизмам. Например, если в древесину поступает рабочий раствор уксусного ангидрида, то с его участием протекает реакция замещения, приведенная ниже:

Ацетильная группа уксусного ангидрида замещает гидроксильную группу древесных волокон с образованием уксусной кислоты как побочного продукта. Больший размер ацетильной группы по сравнению с гидроксильной группой, которую она замещает, приводит к набуханию древесины, что улучшает свойства древесины, например, в результате уменьшения впитывания древесиной влаги.

В желательном варианте любые побочные продукты, образованные во время реакции, будут иметь температуру кипения ниже температуры кипения рабочего раствора. На фиг.2 показано, что уксусная кислота (побочный продукт реакции фиксации по механизму ацетилирования) имеет температуру кипения ниже температуры кипения уксусного ангидрида. Поэтому давление уксусной кислоты будет выше давления уксусного ангидрида в любой момент времени в процессе выдерживания при высокой температуре. Это облегчает предпочтительное извлечение побочного продукта из реакционной емкости. Также считается, что удаление побочного продукта реакции может дополнительно способствовать протеканию реакции фиксации.

Обычные материалы отходов, в дополнение к побочным продуктам реакции, могут включать встречающиеся в природе древесные сахара, гемицеллюлозы, сахариды и продукты извлечения, например, смолу и жирные кислоты.

Во второй емкости во время разделения древесных материалов и рабочего раствора и слива последнего желательно поддерживать давление, предотвращая появление возврата, выделяющегося из древесины и оказывающего неблагоприятное воздействие на рабочий раствор (возврат обычно характеризуется меньшей концентрацией, и/или ингредиенты больше уже не находятся в равновесии, и он также может содержать встречающиеся в природе сахара и другие молекулы, присутствующие в древесине, которые выносятся из древесины). Возврат может возникать во время стравливания давления («возврат, связанный с изменением давления») или во время воздействия вакуума («возврат, связанный с изменением уровня вакуума»).

В случае слива рабочего раствора после его введения в контакт с древесиной при одновременном поддерживании гидравлического или пневматического давления загрязнение продуктами извлечения и побочным продуктом (например, уксусной кислотой) уменьшается. Как только рабочий раствор будет слит из второй емкости, через конденсатор вторую емкость можно будет подключить к линии вакуума для облегчения удаления из древесины или продукта на древесной основе дополнительного количества не вступившего в реакцию рабочего раствора совместно с любыми полученными побочными продуктами реакции. Если рабочий раствор содержит уксусный ангидрид, то возврат, связанный с изменением давления, будет содержать смесь уксусного ангидрида, уксусной кислоты и продуктов извлечения из древесины, и он будет окрашенным, обычно красным или коричневым, а возврат, связанный с изменением уровня вакуума, будет бесцветным, что объясняется выпариванием и конденсацией уксусной кислоты, а не жидкого стока. Это в основном обусловливается начальной высокой температурой рабочего раствора, что облегчает удаление коррозионно-активной нежелательной уксусной кислоты.

Извлеченные побочные продукты реакции при необходимости можно разделить, очистить и отправить на рецикл способами, известными в современном уровне техники. Например, если рабочим раствором является уксусный ангидрид, то побочным продуктом является уксусная кислота. Уксусная кислота извлекается в виде газа и может быть собрана путем конденсации. В результате дегидратации уксусной кислоты образуется уксусный ангидрид, подходящий для повторного использования в способе импрегнирования. Вследствие отделения только возврата, связанного с изменением уровня вакуума, возникает определенное загрязнение рабочего раствора возвратом, связанным с изменением давления, неблагоприятное действие которого можно уменьшить добавлением в рабочий раствор большего количества уксусного ангидрида.

Один вариант осуществления способа импрегнирования по изобретению показан на фиг.1. Емкость 101, содержащую рабочий раствор (в данном примере уксусный ангидрид), предварительно нагревают вплоть до приблизительно 220°С при давлении паров, по меньшей мере, равном 600 кПа. Емкость 102, содержащую древесину или материал на древесной основе, вакуумируют и подвергают воздействию предварительного давления с использованием азота через 108. Соединительные линии 104 и 105 являются открытыми, обеспечивая возможность выравнивания давления между емкостями 101 и 102 по мере того, как рабочий раствор будет поступать в емкость 102.

Как только давление будет выровнено, а заливка завершится, вентиль 106 закрывают, а емкость 101 подвергают воздействию дополнительного пневматического давления через вентиль 109, что в результате наличия соединительной линии 104, в свою очередь, приводит к воздействию дополнительного давления на емкость 102. Конечное давление должно быть достаточным для обеспечения полного проникновения в импрегнируемый продукт. В альтернативном варианте для приложения давления в цилиндре 102 используют нагнетательный насос (111), расположенный на линии 104. Давление и температуру поддерживают в течение времени, обуславливающего прохождение реакции между рабочим раствором и материалом на древесной основе в достаточной степени. Как только реакция завершится, избыточный рабочий раствор сливают из емкости 102 через соединительную линию 107 в емкость 103. В альтернативном варианте раствор можно возвратить в емкость 101 через линию 104 с помощью нагнетательного насоса и/или пневматического давления.

Во избежание появления какого-либо возврата во время слива рабочего раствора емкость 102 при необходимости подвергают воздействию пневматического давления. Таким давлением может быть давление паров раствора при сверхвысокой температуре. Как только рабочий раствор будет слит, емкость 102 через конденсатор 110 подвергают воздействию вакуума для удаления любого жидкого или газообразного побочного продукта (например, если рабочим раствором является уксусный ангидрид, побочным продуктом реакции будет уксусная кислота. Удаленную газообразную уксусную кислоту можно дегидратировать с получением уксусного ангидрида для повторного использования в способе).

В описанном выше способе все стадии - обработку (импрегнирование), набухание (реакция с уксусным ангидридом) и извлечение - можно провести в одной установке. Это устраняет необходимость в перемещении древесины между раздельными емкостью для импрегнирования и установкой для проведения экзотермической реакции, а также приводит к уменьшению избыточного количества операций с коррозионно-активными реагентами.

Считается, что предварительное импрегнирование воздухом или неокислительным газом способствует осаждению реагентов там, где они будут необходимы (например, на «стенке ячейки»).

При сравнении с существующими способами парофазного ацетилирования предшествующего уровня техники способ жидкофазного ацетилирования при сверхвысокой температуре согласно изобретению приводит к уменьшению времени обработки, которое в противном случае потребовалось при температуре, используемой для обеспечения протекания реакции в одну стадию или в одной емкости, как в случае парофазного способа импрегнирования, при одновременном достижении намного более высокого уровня осаждения уксусного ангидрида в древесине, достаточного для значительного улучшения для древесины, например, стойкости к загниванию и к воздействию насекомых и стабильности геометрических размеров.

Способ также можно использовать в случае других консервантов, растворителей или комбинации обоих компонентов. Например, нафтенат меди можно растворить в любом растворителе и предварительно нагреть до температуры выше температуры кипения растворителя. После заливки и приложения давления с использованием растворителя при сверхвысокой температуре (выше температуры кипения) извлечение растворителя значительно облегчается.

Отверждение при нагревании до повышенных температур с использованием другого растворителя или масла и извлечение растворителя с использованием вышеупомянутого способа могут придать древесине стабильность геометрических размеров, водоотталкивание и стойкость к загниванию.

Следующее далее описание экспериментальной работы дополнительно иллюстрирует изобретение.

Эксперимент 1: Ацетилирование

Шпунтованные доски из заболонной древесины сосны лучистой с размерами 300×60×45 мм для оценки ASE (эффективности противоусадочной отделки) и 300×20×20 мм для испытания на прочность были использованы в каждом опыте для первых девяти вариантов обработки, упомянутых далее. Шпунтованные доски из заболонной древесины сосны лучистой с размерами 300×65×45 мм для оценки ASE и две длины в случае 300×20×20 мм для испытания на прочность использовались для вариантов обработки 10-20.

Все образцы древесины были высушены до постоянной массы до проведения обработки, за исключением вариантов обработки 6, 7 и 19.

Ацетилирование проводилось в трех соединенных между собой цилиндрах из нержавеющей стали объемом 2 литра. Цилиндры 1 и 2 имели обогревающую рубашку, соединенную с ПИД-контроллером для обеспечения регулирования температуры. Обеспечения пневматических давлений добивались использованием сжатого газообразного азота.

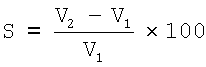

Коэффициент объемного набухания рассчитывался в соответствии со следующей далее формулой:

где S - коэффициент объемного набухания,

V2 - объем древесины при насыщении водой.

V1 - объем древесины, высушенной до постоянной массы, до насыщения.

После этого эффективность противоусадочной отделки рассчитывалась следующим образом:

где SC представляет собой коэффициент объемного набухания для контрольного образца, а SМ представляет собой коэффициент объемного набухания для образца модифицированной древесины.

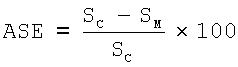

Подробности для всех вариантов обработки обобщенно представлены в таблице 1.

Результирующее впитывание, полное впитывание, возврат, связанный с изменением давления, и возврат, связанный с изменением уровня вакуума, для всех вариантов обработки обобщенно представлены в таблице 2.

Результирующее впитывание, полное впитывание, возврат, связанный с изменением давления, и возврат, связанный с изменением уровня вакуума

ка

Возврат, связанный с изменением давления, имел красно-коричневую окраску, обусловленную присутствием продуктов извлечения, но возврат, связанный с изменением уровня вакуума, был бесцветным, что свидетельствует о выпаривании из древесины уксусной кислоты вследствие ее начальной высокой температуры и об ее конденсации, а не вытекании в виде жидкости (обратить внимание: извлечение и удаление продуктов извлечения из образцов предварительно не проводилось).

На фиг.3 и 4 показана эффективность противоусадочной отделки (ASE) и увеличение объема после высушивания до постоянной массы для образцов древесины. Предел в виде прироста массы 28% очень близок к значению теоретического максимума для реакции ацетилирования. При более высоких температурах, использованных в данном способе обработки, вероятной является потеря массы вплоть до 2% вследствие солюбилизации продуктов извлечения из древесины, таким образом, фактический прирост массы, обусловленный ацетилированием, вероятно, еще выше.

На фиг.4 показано близкое соответствие набухания и ASE. Ацетилирование приводит к набуханию стенки ячейки древесины, и, таким образом, объем древесины после высушивания до постоянной массы увеличивается. На фиг.4 показан данный эффект, который может представлять собой еще один способ измерения степени ацетилирования. Действительно, данное увеличение объема представляет собой основную причину улучшения ASE.

Спектры фактических растворов были получены при использовании горизонтальной ячейки ATR для обработки 5. Спектры показали, что раствор до обработки представлял собой 100%-ный уксусный ангидрид, после обработки растворов было показано, что основная часть рабочего раствора представляла собой уксусный ангидрид, основная часть раствора возврата, связанного с изменением давления, представляла собой уксусную кислоту, и раствор возврата, связанного с изменением уровня вакуума, в основном представлял собой уксусную кислоту (побочный продукт).

Результаты показали, что высокой степени ацетилирования заболонной древесины сосны лучистой можно добиться за очень короткий промежуток времени.

Эксперимент 2: Альтернативные растворители с консервантом

Испытанию были подвергнуты два растворителя - изопропиловый спирт и метиленхлорид, содержащие нафтенат меди в качестве консерванта. При каждой обработке подвергался обработке один заделанный по концам элемент из заболонной древесины сосны лучистой с размерами 290×72×44 мм.

В совокупности было проведено пять типов обработки - три с использованием изопропилового спирта и две с использованием метиленхлорида. Время проведения обработки для всех вариантов обработки составляло 35 минут. При всех вариантах обработки использовалась установка, описанная в эксперименте 1, а цилиндр 102 предварительно нагревался до 70°С. Изначальное пневматическое предварительное давление при всех вариантах обработки доводилось до давления кипения соответствующего растворителя при повышенной температуре.

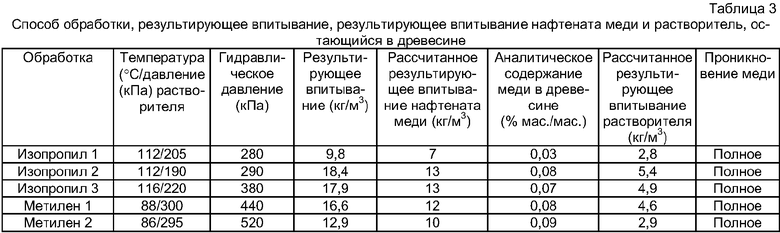

В таблице 3 показаны характеристики способа обработки и извлечения растворителя для всех вариантов обработки.

Эксперимент 3: Дополнительное ацетилирование и другие вещества

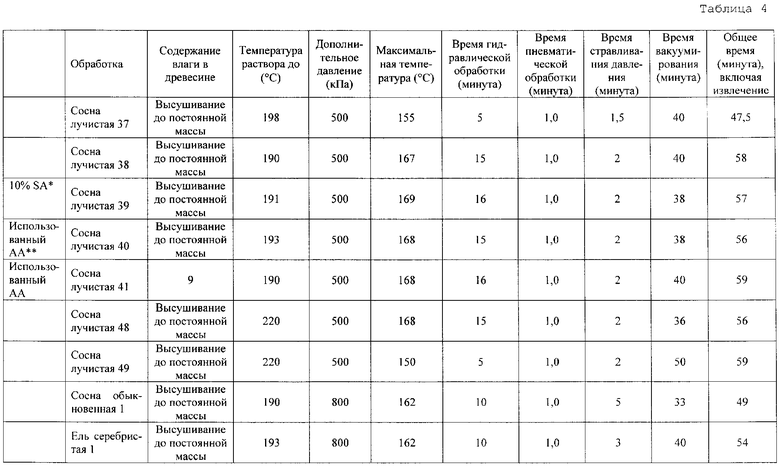

Дополнительный эксперимент проводился для ели серебристой, сосны обыкновенной и сосны лучистой в соответствии с данными таблицы 4.

Янтарный ангидрид также вступает в реакцию с гидроксильной группой древесины, как и уксусный ангидрид, но не приводит к получению кислотного побочного продукта. При обработке 39 в рабочем растворе на основе уксусного ангидрида растворялось 10% янтарного ангидрида и наблюдалось уменьшение обугливания древесины и влияние на другие свойства древесины.

Прирост массы и результаты по ASE из третьих экспериментов представлены в приведенной далее таблице 5.

Эксперимент 4: Дополнительное отверждение при нагревании с использованием растворителя при сверхвысокой температуре

В качестве среды для проведения тепловой обработки использовался перегретый ксилол при 200°С. Было проведено два варианта обработки - при использовании ксилола и ксилола с растворенными в нем 5% парафинового воска. В обоих вариантах обработки использовалась заболонная древесина сосны лучистой при содержании влаги 9%. После проведения обработок древесина имела светло-коричневую окраску и теряла массу вследствие растворения продуктов извлечения в ксилоле. Способ обработки обобщенно представлен в таблице 6.

раствра до

вания давления

ASE для образца, обработанного ксилолом, составляла 13,2%, а в случае ксилола с растворенными в нем 5% воска - 7,8%.

Эксперимент 5 - Отправление уксусного ангидрида на рецикл

Были проведены дополнительные эксперименты, в которых используемый уксусный ангидрид представлял собой раствор, отправленный на рецикл после проведения предшествующих обработок, и содержал продукты извлечения из древесины и побочный продукт в виде уксусной кислоты. Придерживались программы проведения обработки, а начиная с обработки 71, рабочий раствор не заменялся новым, а дозаправлялся уксусным ангидридом. Таким образом, в обработке 92 рабочий раствор использовался/дозаправлялся 20 раз. Для разбавления данного рабочего раствора на основе уксусного ангидрида был выбран ксилол - ненабухающий растворитель. Разбавления проводились в расчете на мас./мас., как показано в таблице 7.

Краткое представление разбавлений

Краткое представление программы

Степень ацетилирования

Влияние процентного содержания уксусного ангидрида на прирост массы (степень ацетилирования) показано в таблице 9.

Влияние концентрации ангидрида на прирост массы

Данные опыты проводили при единообразном общем времени продолжительностью в 60 минут.

Если время не являлось лимитирующим фактором, то повышенного прироста массы можно было добиться использованием разбавленных рабочих растворов.

Внутренний подгар

Импрегнированные образцы древесины длиной 300 мм разрезали по их середине для выявления их поперечного сечения. Открытые сечения зачищали шлифовальной шкуркой. Как в экспериментах с использованием рабочего раствора на основе 100%-ного уксусного ангидрида, так и в экспериментах с использованием рабочего раствора, разбавленного ксилолом, было обнаружено наличие однородной окраски и отсутствие признаков внутреннего подгара. Это свидетельствует о том, что в результате разбавления рабочего раствора ксилолом и/или в результате проведения технологических операций можно предотвратить возможное обугливание древесины.

Эксперимент 6 - Обработки с ацетилированием на опытной установке объемом 20 литров

При обработке 208 ядровая древесина и заболонная древесина сосны лучистой с различными размерами обрабатывались путем предварительного нагревания уксусного ангидрида до 173°С и использования давления полученного газообразного уксусного ангидрида с приложением к уксусному ангидриду предварительного давления 130 кПа, тем самым, поддерживая жидкую фазу. Гидравлическое или пневматическое давление, прикладываемое к древесине и уксусному ангидриду, составляло 1000 кПа. Размер и приросты массы для образцов показаны в таблице 10.

массы

побочный продукт

При обработке 209 ядровая древесина и заболонная древесина сосны лучистой с двумя различными толщинами подвергались обработке путем предварительного нагревания уксусного ангидрида до 170°С и использования давления полученного газообразного уксусного ангидрида с приложением к уксусному ангидриду предварительного давления 110 кПа, тем самым, поддерживая жидкую фазу. Гидравлическое или пневматическое давление, прикладываемое к древесине и уксусному ангидриду, составляло 310 кПа. Размер и приросты массы для образцов показаны в таблице 11.

массы

побочный продукт

Приведенный выше материал раскрывает изобретение и его предпочтительную форму. Варианты и модификации, которые станут очевидными для специалистов в соответствующей области, предполагаются включенными в его объем, определенный в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДРЕВЕСИНЫ И АЦЕТИЛИРОВАННАЯ ДРЕВЕСИНА | 2013 |

|

RU2621044C2 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДРЕВЕСИНЫ | 2016 |

|

RU2719997C2 |

| СПОСОБ НЕПРЕРЫВНОГО АЦЕТИЛИРОВАНИЯ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2725674C2 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2569536C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 2013 |

|

RU2663752C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДРЕВЕСНОГО ВОЛОКНА | 2014 |

|

RU2716776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТОВ ИЗ ВОЛОКНА МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ, ОБРАБОТАННОЙ АНГИДРИДОМ УКСУСНОЙ КИСЛОТЫ | 2014 |

|

RU2717224C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2362671C2 |

| ДРЕВЕСИНА, ПРОПИТАННАЯ ФУРАНОВЫМ ПОЛИМЕРОМ | 2003 |

|

RU2309836C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ БИОПЛАСТИКА И БИОПРОДУКТОВ ИЗ НАВОЗА | 2017 |

|

RU2750146C2 |

Изобретение относится к способу импрегнирования древесины или материала на древесной основе. Способ импрегнирования древесины или материала на древесной основе включает следующие стадии: а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении, то есть сверхвысокой температуры рабочего раствора, и поддержание достаточного давления в течение всей стадии предварительного нагревания для обеспечения сохранения рабочего раствора в виде жидкой фазы, b. обеспечение начального предварительного давления к древесине или материалу на древесной основе перед их введением в контакт с рабочим раствором при сверхвысокой температуре, достаточного для сохранения рабочего раствора в виде жидкой фазы, с. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении, при котором рабочий раствор сохраняется в виде жидкой фазы, для стимулирования импрегнирования древесины или материала на древесной основе раствором на жидкой основе и способствование импрегнированию древесины или материала на древесной основе рабочим раствором в результате приложения дополнительного гидравлического или пневматического давления, d. разделение древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов, е. стравливание давления после импрегнирования для отделения остаточного рабочего раствора, материала отходов и побочных продуктов возврата, известных как возврат, связанный с изменением давления. Также описаны варианты импрегнирования древесины или материалов на древесной основе. Предложенный способ (варианты) позволяет обеспечить достаточную величину наполнения древесины обрабатывающим раствором по истечении более короткого времени. 4 н. и 25 з.п. ф-лы, 11 табл., 4 ил.

1. Способ импрегнирования древесины или материала на древесной основе, включающий следующие стадии:

а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении, то есть сверхвысокой температуры рабочего раствора, и поддержание достаточного давления в течение всей стадии предварительного нагревания для обеспечения сохранения рабочего раствора в виде жидкой фазы,

b. обеспечение начального предварительного давления к древесине или материалу на древесной основе перед их введением в контакт с рабочим раствором при сверхвысокой температуре, достаточного для сохранения рабочего раствора в виде жидкой фазы,

с. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении, при котором рабочий раствор сохраняется в виде жидкой фазы, для стимулирования импрегнирования древесины или материала на древесной основе раствором на жидкой основе, и способствование импрегнированию древесины или материала на древесной основе рабочим раствором в результате приложения дополнительного гидравлического или пневматического давления,

d. разделение древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов,

е. стравливание давления после импрегнирования для отделения остаточного рабочего раствора, материала отходов и побочных продуктов возврата, известных как возврат, связанный с изменением давления.

2. Способ по п.1, включающий обеспечение предварительного давления при использовании газа.

3. Способ по п.2, при котором газ выбирают из азота, воздуха, диоксида углерода, аргона, паров уксусной кислоты или паров уксусного ангидрида.

4. Способ по п.1, при котором создают предварительное давление в диапазоне от 10 до 1000 кПа.

5. Способ по п.4, при котором создают предварительное давление в диапазоне от 20 до 700 кПа.

6. Способ по п.1, включающий обеспечение гидравлического или пневматического давления, превышающего начальное предварительное давление на величину в диапазоне от 20 до 4000 кПа.

7. Способ по п.6, включающий обеспечение гидравлического или пневматического давления, превышающего начальное предварительное давление на величину в диапазоне от 20 до 2000 кПа.

8. Способ по любому одному из пп.1-7, включающий обеспечение гидравлического или пневматического давления в течение менее чем приблизительно 240 мин.

9. Способ по любому одному из пп.1-7, включающий обеспечение гидравлического или пневматического давления в течение менее чем 120 мин.

10. Способ по любому одному из пп.1-7, включающий обеспечение гидравлического или пневматического давления в течение периода времени продолжительностью от приблизительно 1 до приблизительно 60 мин.

11. Способ по п.1, включающий стравливание давления для отделения возврата, связанного с изменением давления, после разделения древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов.

12. Способ по п.1, включающий обеспечение вакуума для отделения остаточного рабочего раствора, материала отходов и/или побочных продуктов возврата так называемого возврата, связанного с изменением уровня вакуума.

13. Способ по любому из пп.11 и 12, включающий подачу возврата, связанного с изменением уровня давления, возврата связанного с изменением уровня вакуума или их обоих на рецикл для повторного использования в качестве рабочего раствора.

14. Способ по п.13, включающий добавление дополнительного количества рабочего раствора к рабочему раствору, поданному на рецикл, и повторное использование его.

15. Способ по п.1, при котором температура кипения побочных продуктов реакции меньше температуры кипения рабочего раствора.

16. Способ по п.1, при котором древесину или материал на древесной основе выбирают из одного или нескольких материалов: плотной древесины, древесно-волокнистой плиты, древесно-стружечной плиты, древесного шпона, древесных стружек, ориентированной стружечной плиты, бруса на основе клеенного шпона и фанеры.

17. Способ по п.1, включающий проведение операции в установке, включающей:

а. первую емкость, работающую под давлением, для первоначального размещения и предварительного нагревания рабочего раствора и

b. вторую емкость, работающую под давлением, для размещения древесины или материала на древесной основе и введения их в контакт с рабочим раствором.

18. Способ по п.17, при котором используют третью емкость, работающую под давлением, в качестве резервуара для не вступившего в реакцию рабочего раствора, материала отходов и/или побочных продуктов, при этом третья емкость, работающая под давлением, сообщается со второй емкостью, работающей под давлением.

19. Способ по п.1, включающий предварительное нагревание рабочего раствора до температуры, приблизительно на 10°С превышающей температуру кипения рабочего раствора при атмосферном давлении.

20. Способ по п.19, включающий предварительное нагревание рабочего раствора до температуры в диапазоне от 150 до 250°С.

21. Способ по п.20, включающий предварительное нагревание рабочего раствора до температуры в диапазоне от 160 до 220°С.

22. Способ по п.21, включающий предварительное нагревание рабочего раствора до температуры в диапазоне от 170 до 200°С.

23. Способ по п.1, при котором рабочий раствор выбирают из любого одного или нескольких нафтената меди, ксилола, янтарной кислоты и уксусного ангидрида.

24. Способ по п.23, при котором рабочим раствором является уксусный ангидрид.

25. Способ по п.1, при котором рабочий раствор разбавляют растворителем.

26. Способ по п.25, при котором растворитель выбирают из любого одного или нескольких веществ: воды, изопропанола, метиленхлорида, ксилола, ксилола, смешанного с парафиновым воском, и уксусного ангидрида.

27. Способ импрегнирования древесины или материала на древесной основе, включающий следующие стадии:

а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении, то есть сверхвысокой температуры рабочего раствора, при повышенном давлении, достаточном для сохранения рабочего раствора в виде жидкой фазы,

b. приложение к древесине или материалу на древесной основе предварительного давления перед введением их в контакт с рабочим раствором при сверхвысокой температуре, достаточного для сохранения рабочего раствора в виде жидкой фазы,

с. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении для стимулирования импрегнирования раствором древесины или материала на древесной основе,

d. приложение дополнительного давления, чтобы способствовать импрегнированию древесины или материала на древесной основе рабочим раствором,

е. разделение древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов и

f. уменьшение давления для удаления дополнительных количеств рабочего раствора, материала отходов и/или побочных продуктов.

28. Способ импрегнирования древесины или материала на древесной основе, включающий следующие стадии:

а. предварительное нагревание рабочего раствора до температуры, превышающей температуру кипения при атмосферном давлении, т.е. сверхвысокой температуры рабочего раствора, при повышенном давлении, достаточном для сохранения рабочего раствора в виде жидкой фазы,

b. введение древесины или материала на древесной основе в контакт с рабочим раствором при сверхвысокой температуре и при повышенном давлении для стимулирования импрегнирования раствором древесины или материала на древесной основе,

с. разделение древесины или материала на древесной основе и остаточного рабочего раствора, материала отходов и/или побочных продуктов и

d. подачу отделенных рабочего раствора, материала отходов и/или побочных продуктов на рецикл в качестве рабочего раствора.

29. Импрегнированные древесина или материал на древесной основе, полученные согласно способу по любому одному из пп.1-28.

| Устройство для обработки литейных заливов | 1977 |

|

SU680810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ДРЕВЕСИНЫ АНТИСЕПТИРОВАННЫХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ, ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ | 2003 |

|

RU2230658C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ модификации древесины | 1983 |

|

SU1096105A1 |

| Способ модификации древесины | 1976 |

|

SU626952A1 |

Авторы

Даты

2009-07-10—Публикация

2005-02-18—Подача