Изобретение относится к машиностроению и может быть использовано в различных узлах трения машин и механизмов с жидкостной смазкой.

Долговечность подшипников скольжения зависит от рабочего удельного давления на материал вкладыша, условий смазки, величины коэффициента трения и его стабильности при износе вкладыша. Коэффициент трения подшипников скольжения может варьироваться, в зависимости от условий смазки, в большом диапазоне от 0,001 до 0,2 (0,001 до 0,005 при жидкостной смазке), тем самым, влияя на ресурс работы подшипника, и при постоянной вязкости смазки зависит от диаметра и длины контакта цапфы с вкладышем.

Известен подшипник скольжения, содержащий втулку с системой непрерывно пересекающихся канавок, выполненных под переменным, равномерно изменяющимся к оси втулки углом, причем в середине втулки микроканавки параллельны, а на концах втулки - перпендикулярны к ее оси, при этом микроканавки выполнены с глубиной, плавно уменьшающейся к торцам втулки (А.С. СССР №1203255, МПК F16C 17/02, опубл. 07.01.1986).

Недостатками данного подшипника являются:

- сложность изготовления такого вида канавок;

- неравномерный износ подшипника по длине, вследствие изменяющихся условий смазки (в зависимости от глубины и угла поворота канавки, вид смазки изменяется с жидкостной до граничной), при этом коэффициент трения варьируется в широком диапазоне.

Известен подшипник скольжения, содержащий верхний и нижний полувкладыши, снабженные горизонтальным каналом для подвода смазки вдоль шейки вала. Смазку к подшипнику подводят с ненагруженной стороны и распределяют вдоль шейки вала по клиновидным канавкам (М.И.Френкель. Поршневые компрессоры, Машгиз, Ленинград, 1960).

Недостатки данного подшипника:

- отсутствие кольцевых канавок по длине подшипника приводит к неравномерному распределению смазки вдоль оси подшипника в процессе работы и не обеспечивает подачу смазочного материала к поверхности вкладыша подшипника в периоды пусков;

- в процессе износа и увеличения внутреннего диаметра, при постоянной длине подшипника, происходит уменьшение удельного давления на вкладыши, что приводит к увеличению коэффициента трения и снижению ресурса работы подшипника.

Наиболее близким к заявляемому является подшипник скольжения, содержащий разъемный вкладыш, снабженный выполненными на его рабочей поверхности маслораздаточными и кольцевыми охлаждающими канавками. Смазку к подшипнику подводят с ненагруженной стороны и распределяют вдоль шейки вала (П.И.Орлов. Основы конструирования, Справочно-методическое пособие, Книга 2, Машиностроение, Москва, 1988, с.349-353) (прототип).

Недостатки данного подшипника:

- неравномерное распределение кольцевых канавок по длине подшипника приводит к неравномерному распределению смазки и нагрузки вдоль оси подшипника и его неравномерному износу;

- в процессе износа и увеличения внутреннего диаметра, при постоянной длине подшипника, происходит уменьшение удельного давления на вкладыши, что приводит к увеличению коэффициента трения и снижению ресурса работы подшипника.

Задача, решаемая изобретением, - повышение несущей способности подшипника за счет стабилизации коэффициента трения.

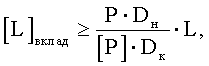

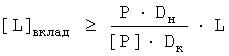

Поставленная задача решается тем, что в подшипнике скольжения, содержащем разъемный вкладыш, снабженный выполненными на его рабочей поверхности маслораздаточными и кольцевыми охлаждающими канавками, кольцевые охлаждающие канавки выполнены трапецеидальными и чередуются с трапецеидальными же выступами. Число кольцевых охлаждающих канавок на одну превышает количество трапецеидальных выступов. Начало первой кольцевой охлаждающей канавки от торца вкладыша расположено на расстоянии, равном длине трапецеидального выступа. Угол у основания кольцевой охлаждающей канавки выбран из условия обеспечения постоянной площади контакта поверхности вала с трапецеидальными выступами при их износе. Допускаемая длина вкладыша определена по соотношению:

где [L]вклад - допускаемая длина вкладыша по трапецеидальным выступам,

[P] - допускаемое удельное давление для материала вкладыша,

P - рабочее удельное давление на вкладыш,

Dн - номинальный диаметр вкладыша по трапецеидальным выступам,

Dк - максимальный диаметр вкладыша по трапецеидальным выступам,

L - полная длина вкладыша.

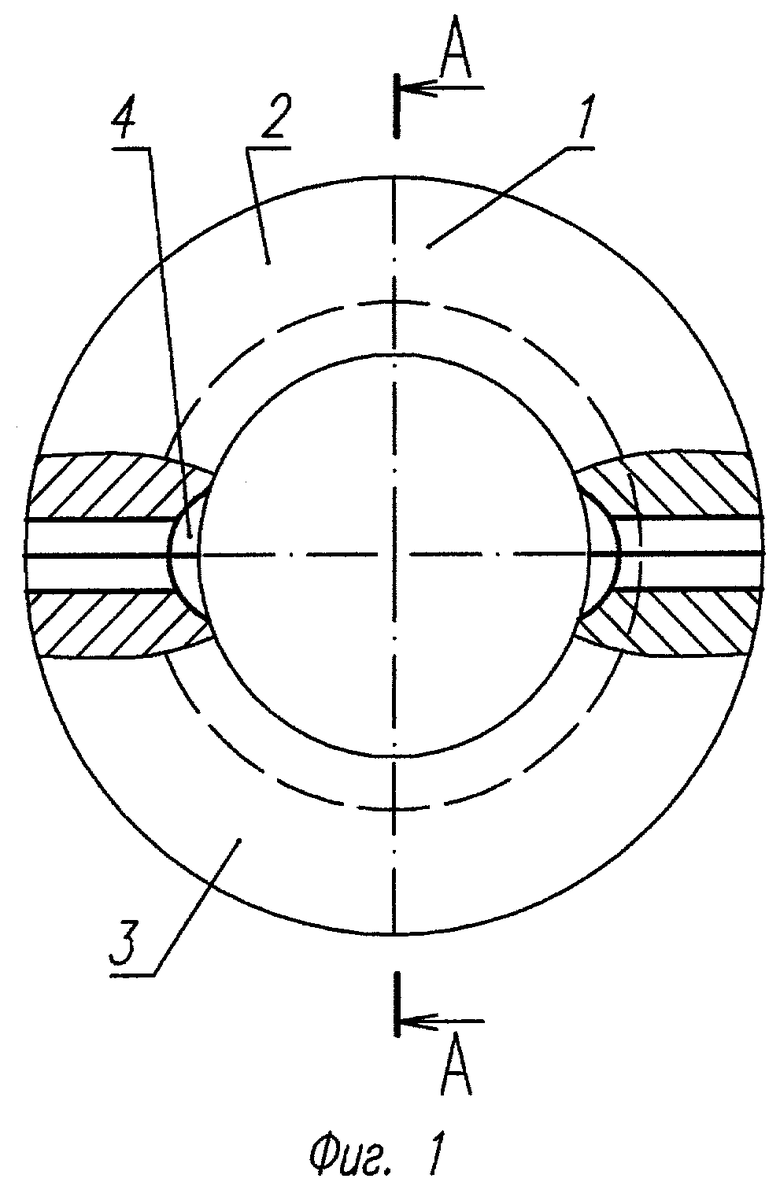

На фиг.1 показан общий вид подшипника с маслораздаточными канавками.

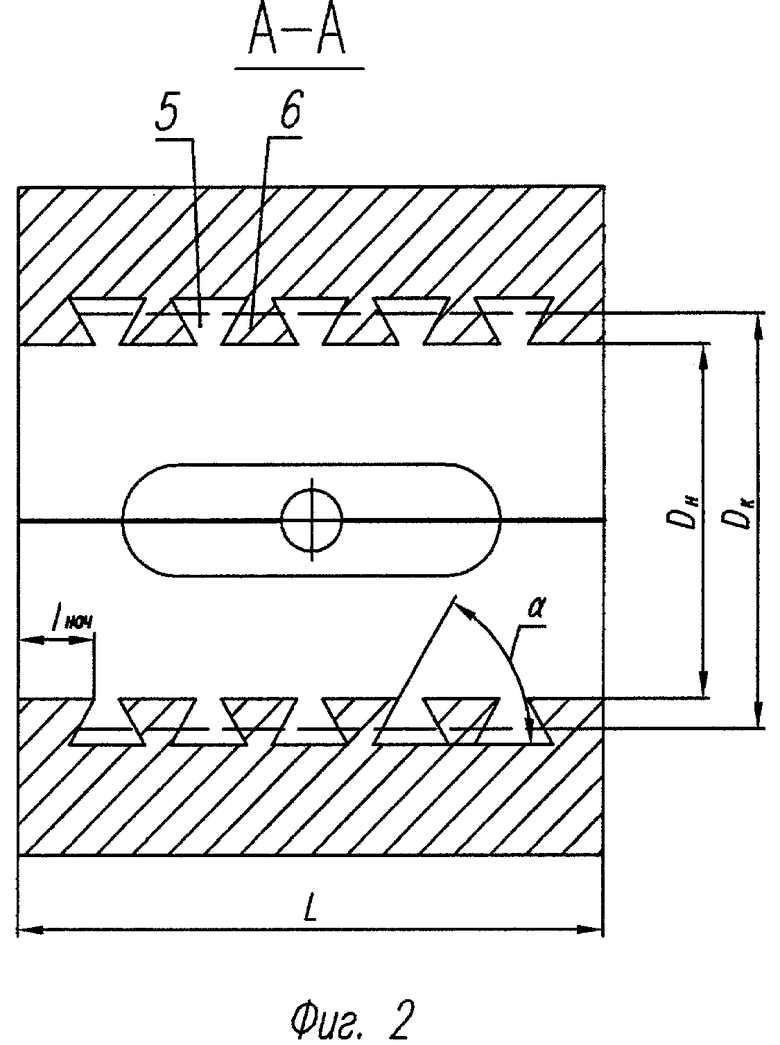

На фиг.2 - сечение А-А на фиг.1 - разъемный вкладыш, с кольцевыми охлаждающими канавками и трапецеидальными выступами.

Подшипник скольжения содержит (см. фиг.1) разъемный вкладыш 1, состоящий из верхнего 2 и нижнего 3 полувкладышей. На рабочей поверхности разъемного вкладыша 1 выполнены маслораздаточные канавки 4 и кольцевые охлаждающие канавки 5 (см. фиг.2). Кольцевые охлаждающие канавки 5 выполнены трапецеидальными и чередуются с трапецеидальными же выступами 6. Число кольцевых охлаждающих канавок 5 на одну превышает количество трапецеидальных выступов 6. Начало первой кольцевой охлаждающей канавки 5 от торца вкладыша расположено на расстоянии, равном длине трапецеидального выступа 6. Угол у основания кольцевой охлаждающей канавки выбран из условия обеспечения постоянной площади контакта поверхности вала с трапецеидальными выступами 6 при их износе, а допускаемая длина вкладыша определена в зависимости от допускаемого и рабочего удельных давлений на материал вкладыша и геометрических размеров внутренней поверхности вкладыша.

Чередующиеся кольцевые охлаждающие канавки и трапецеидальные выступы позволяют создавать накопительные масляные резервуары в кольцевых охлаждающих канавках и обеспечивать равномерное распределение смазочного материала по всей поверхности трапецеидальных выступов подшипника в периоды недостаточной его подачи. При этом замкнутые кольцевые охлаждающие канавки сообщают зоны высокого давления подшипника с областями пониженного давления, облегчая вытекание масла из нагруженной области.

Число кольцевых охлаждающих канавок на одну, превышающее количество трапецеидальных выступов, позволяет равномерно питать смазочным материалом как поверхность всех трапецеидальных выступов, так и поверхности до торцов вкладышей.

Расположение начала кольцевой охлаждающей канавки от торца вкладыша на расстоянии, равном длине трапецеидального выступа, позволяет равномерно распределить рабочую нагрузку вдоль оси подшипника, исключив высокие удельные нагрузки на торцевых кромках подшипника.

Угол у основания кольцевой охлаждающей канавки, выбранный из условия обеспечения постоянной площади контакта поверхности вала с трапецеидальными выступами, при их износе, обеспечивает постоянное удельное давление вала на подшипник, а значит стабильный коэффициент трения.

Выявленная зависимость длины вкладыша по трапецеидальным выступам от допускаемого и рабочего удельных давлений на материал вкладыша и геометрических размеров внутренней поверхности вкладыша позволяет определить оптимальную длину вкладыша по трапецеидальным выступам.

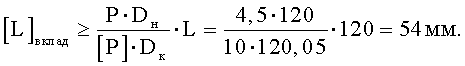

Устройство подшипника реализовано при изготовлении опорного вкладыша подшипника компрессора К250-61-5 со следующими характеристиками:

Используя выявленное соотношение, определяем допускаемую длину вкладыша по выступам:

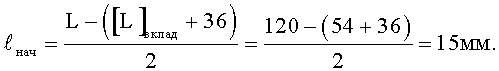

Учитывая рекомендации (П.И.Орлов. Основы конструирования, Справочно-методическое пособие, Книга 2, Машиностроение, Москва, 1988, с.365), определяем максимальную протяженность кольцевых охлаждающих канавок, выполненных глубиной 100 мкм: не более 36 мм.

Определяем длину участков между крайними кольцевыми охлаждающими канавками и торцами вкладыша (длину центрирующих участков):

Принимаем длину каждого трапецеидального выступа, равной длине центрирующего участка, и пересчитываем [L] вклад с учетом целого числа трапецеидальных выступов, равного 4:[L]вклад=4·15=60 мм.

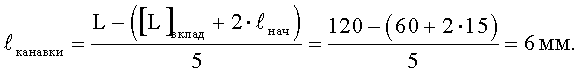

Протяженность кольцевой охлаждающей канавки, учитывая, что их количество на одну больше количества трапецеидальных выступов, определяем по формуле:

Угол y основания кольцевой охлаждающей канавки, обеспечивающей постоянной площадь контакта трапецеидальных выступов с поверхностью вала, а значит постоянным удельное давление на подшипник, равен 82…83 градусам.

Подшипник работает следующим образом. Смазка к подшипнику подводится с ненагруженной стороны и по маслораздаточной канавке 4 распределяется вдоль шейки вала. Посредством кольцевых охлаждающих канавок 5 смазка распределяется по поверхности трапецеидальных выступов 6, создавая равномерный масляный слой по всей поверхности вкладыша подшипника. При этом кольцевые охлаждающие канавки выполняют роль накопительных резервуаров, обеспечивающих питание подшипника смазочным материалом при перерывах его подачи, а также сообщают зоны высокого давления с областями пониженного давления подшипника, облегчая вытекание масла из нагруженной области. Расположение начала кольцевой охлаждающей канавки 5 от торца вкладыша на расстоянии, равном длине трапецеидального выступа 6, позволяет равномерно распределять рабочую нагрузку вдоль оси подшипника, исключив высокие удельные нагрузки на торцевых кромках подшипника, обеспечивая равномерный износ поверхности трапецеидальных выступов в процессе работы.

Угол 82…83 градуса у основания кольцевой охлаждающей канавки обеспечивает постоянство площади контакта трапецеидальных выступов с поверхностью вала при износе их поверхности, постоянство удельного давления на подшипник от рабочей нагрузки, а значит, сохраняет стабильным коэффициент трения и повышает ресурс работы подшипника.

Применение предлагаемой конструкции позволяет повысить несущую способность подшипника скольжения за счет улучшенной подачи смазки и стабилизации коэффициента трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| Двигатель внутреннего сгорания | 1984 |

|

SU1214938A1 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ И БЫСТРОХОДНОСТИ АВТОНОМНОГО ОПОРНО-УПОРНОГО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2009 |

|

RU2442033C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2015 |

|

RU2598121C2 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| УПЛОТНЕНИЕ МАНЖЕТНОГО ТИПА ДЛЯ ГЕРМЕТИЗАЦИИ ВРАЩАЮЩЕГОСЯ ВАЛА | 1995 |

|

RU2107206C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437004C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| Вкладыш подшипника скольжения прокатного стана | 1990 |

|

SU1763741A1 |

Изобретение относится к машиностроению и может быть использовано в различных узлах трения машин и механизмов с жидкостной смазкой. Подшипник скольжения содержит разъемный вкладыш, снабженный выполненными на его рабочей поверхности маслораздаточными и кольцевыми охлаждающими канавками. Кольцевые охлаждающие канавки выполнены трапецеидальными и чередуются с трапецеидальными же выступами. Число кольцевых охлаждающих канавок на одну превышает количество трапецеидальных выступов. Начало первой кольцевой охлаждающей канавки от торца вкладыша расположено на расстоянии, равном длине трапецеидального выступа. Угол у основания кольцевой охлаждающей канавки выбран из условия обеспечения постоянной площади контакта поверхности вала с трапецеидальными выступами, а допускаемая длина вкладыша определена по заданному соотношению. Технический результат: повышение несущей способности подшипника скольжения за счет улучшенной подачи смазки и стабилизации коэффициента трения. 2 ил.

Подшипник скольжения, содержащий разъемный вкладыш, снабженный выполненными на его рабочей поверхности маслораздаточными и кольцевыми охлаждающими канавками, отличающийся тем, что кольцевые охлаждающие канавки выполнены трапецеидальными и чередуются с трапецеидальными же выступами, число кольцевых охлаждающих канавок на одну превышает количество трапецеидальных выступов, начало первой кольцевой охлаждающей канавки от торца вкладыша расположено на расстоянии, равном длине трапецеидального выступа, угол у основания кольцевой охлаждающей канавки выбран из условия обеспечения постоянной площади контакта поверхности вала с трапецеидальными выступами при их износе, а допускаемая длина вкладыша определена по соотношению:

,

,

где [L]вклад - допускаемая длина вкладыша по трапецеидальным выступам, мм;

[Р] - допускаемое удельное давление для материала вкладыша, кгс/см2;

Р - рабочее удельное давление на вкладыш, кгс/см2;

Dн - номинальный диаметр вкладыша по трапецеидальным выступам, мм;

Dк - максимальный диаметр вкладыша по трапецеидальным выступам, мм;

L - полная длина вкладыша, мм.

| Орлов П.И | |||

| Основы конструирования, Кн.2 | |||

| - М.: Машиностроение, 1972, с.341-342, рис.383 | |||

| DE 3621577 A1, 05.02.1987 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 0 |

|

SU196492A1 |

| Вкладыш подшипника скольжения | 1987 |

|

SU1479743A1 |

| Подшипник скольжения | 1984 |

|

SU1203255A1 |

| WO 2007104288 A1, 20.09.2007. | |||

Авторы

Даты

2011-06-27—Публикация

2009-12-08—Подача