Изобретение относится к области электротехники, а именно к высоковольтным вводам трансформаторов, выключателей, а также высоковольтным проходным изоляторам и вводам других аппаратов.

Основной конструктивной частью высоковольтных вводов является электропроводящий элемент в виде металлической трубы (или стержня) с нанесенными на него слоями электроизоляционных материалов - остов высоковольтного ввода. В число этих слоев могут быть включены проводящие уравнительные обкладки (изоляция конденсаторного типа). По условиям достижения повышенной надежности вводов, что обеспечивается приемлемой напряженностью электрического поля, высоковольтные вводы характеризуются повышенной толщиной слоев электроизоляционных материалов - это также является особенностью конструкции вводов. Известные способы исполнения высоковольтных вводов подразделяются на два класса: маслонаполненные вводы и так называемые «сухие» вводы. «Сухие» вводы, изоляция которых изготавливается из пористых электроизоляционных материалов с последующей пропиткой термореактивными компаундами и запечкой, имеют хорошие электрические характеристики, как и у маслонаполненных вводов, но в отличие от последних не требуют высоких эксплуатационных расходов по обслуживанию вводов. Поэтому такие высоковольтные вводы находят все большее применение в электротехнике.

В настоящем изобретении рассматривается способ изготовления высоковольтных вводов, изготавливаемых с применением пропитки электроизоляционных пористых материалов термореактивным компаундом на основе эпоксидной смолы с последующей запечкой при повышенной температуре, то есть способ изготовления «сухих» высоковольтных вводов.

Известен способ изготовления изоляции высоковольтных вводов (см. патент РФ на полезную модель №34801, Н01В 17/26, 2003), принятый за прототип. Суть известного способа заключается в том, что в установленный внутри герметичной камеры высоковольтный остов ввода после вакуумной сушки подается (под вакуумом) пропиточный компаунд в нижнюю торцевую зону электроизоляционных материалов и распространяется по остову ввода только вдоль слоев этих материалов. Направление движение компаунда вдоль слоев электроизоляционных материалов в нижней части остова организуется с помощью герметичной оболочки, плотно охватывающей нижнюю часть слоев электроизоляционных материалов. Дальнейшая пропитка осуществляется за счет течения компаунда вдоль слоев и стекания его во внутреннюю область установленного внутри камеры для пропитки жесткого цилиндра, охватывающего с зазором как слои электроизоляционных материалов, так и наружную поверхность герметичной оболочки, и по высоте превышающего высоту области электроизоляционных материалов. После заполнения внутренней области цилиндра, то есть после заполнения остова термореактивной смолой над верхним торцом электроизоляционных материалов, создают избыточное давление газа. Предполагается, что в дальнейшем смола должна проникать в слой изоляционных материалов в радиальном направлении через внешнюю поверхность изоляции, свободную от герметической оболочки, и через верхний торец изоляции.

Недостатком известного способа является то, что для относительно толстых слоев электроизоляционных материалов при вакуумировании со стороны наружного диаметра во внутренних слоях электроизоляционных материалов даже при длительном процессе вакуумирования глубина вакуума недостаточна, то есть внутренние слои электроизоляционных материалов при последующей пропитке будут более насыщены остаточными газовыми включениями. Известно, что внутренние слои изоляции являются наиболее нагруженными в электрическом отношении и насыщение их газовыми включениями снижает надежность ввода и его срок службы. Кроме того, при цикле пропитки под воздействием давления только по наружному диаметру имеется высокая доля вероятности образования складок и морщин при относительно толстых слоях электроизоляционных материалов, что снижает электрическую прочность изоляции, а значит срок службы и надежность высоковольтного ввода.

Задачей предлагаемого изобретения является повышение надежности и срока службы вводов за счет исключения возможности насыщения остаточными газовыми включениями внутренних слоев электроизоляционного материала и исключения возможности появления в слоях складок и морщин.

Технический результат достигается тем, что в предложенном способе вакуумно-нагнетательной пропитки и запечки изоляции высоковольтных вводов, включающем наматывание с натяжением на электропроводящий элемент пористых электроизоляционных материалов, вакуумную сушку в герметически закрытой пропиточной камере, пропитку под вакуумом, а затем пропитку под давлением термореактивным составом на основе эпоксидной смолы с последующей запечкой при повышенной температуре, в электропроводящем элементе выполняют каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов, на концевых участках электропроводящего элемента закрепляют фланцы, ограничивающие область расположения электроизоляционных материалов, при намотке которых выполняют промазку слоев эпоксидным компаундом вблизи фланцев, после намотки электроизоляционных материалов высоковольтный ввод термообрабатывают и помещают в эластичный чехол, который герметизируют на наружном диаметре фланцев с помощью хомутов, на чехле устанавливают ниппельные проходы ко внутренней полости чехла, равномерно расположенные по его длине, высоковольтный ввод помещают в пропиточную камеру, при этом соединяют каналы в электропроводящем элементе и ниппельные проходы в эластичном чехле через герметичные штуцера в крышке пропиточной камеры с внешней системой вакуумно-нагнетательной пропитки, внутреннее пространство пропиточной камеры заполняют нейтральной жидкостью, после чего выполняют вакуумную сушку как через каналы в электропроводящем элементе, так и через ниппельные проходы, затем под вакуумом подают эпоксидный компаунд через каналы в электропроводящем элементе ко внутренним слоям электроизоляционных материалов и контролируют появление компаунда на наружных слоях через ниппельные проходы, после завершения пропитки поднимают давление нейтральной жидкости в пропиточной камере и компаунда со стороны внутренних слоев электроизоляционных материалов, затем, не снимая давления, нагревают нейтральную жидкость в пропиточной камере до заданной температуры и осуществляют запечку высоковольтного ввода.

Каналы, выходящие на наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов и обеспечивающие доступ пропиточного компаунда к внутренним слоям электроизоляционных материалов, выполняют отстоящими от торца фланцев на расстоянии не менее пятикратной толщины слоя электроизоляционных материалов.

Электропроводящий элемент изготавливают в виде трубы, и каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов, выполняют в виде радиальных сверлений, соединяющих область внутренних слоев электроизоляционных материалов с внутренним отверстием трубы, которое с одного конца заглушено, а с другого конца отверстие трубы соединяют с системой вакуумно-нагнетательной пропитки.

Электропроводящий элемент выполняют в виде стержня, и каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов, выполняют в виде центрального сверления в этом торце, достигающего области слоев электроизоляционных материалов, а на наружной поверхности стержня в области слоев электроизоляционных материалов выполняют продольные пазы, которые радиальными сверлениями соединяют с центральным сверлением.

Слои электроизоляционных материалов выполняют из слюдосодержащих лент, а поверх наружных слоев слюдосодержащих лент наматывают лавсановую ленту.

Слои электроизоляционных материалов выполняют из лавсановых лент.

Слои электроизоляционных материалов выполняют из лавсанового полотна.

Слои электроизоляционных материалов выполняют из крепированной бумаги.

В качестве нейтральной жидкости применяют воду.

Давление внутри пропиточной камеры создают подогревом нейтральной жидкости в замкнутом герметичном пространстве пропиточной камеры.

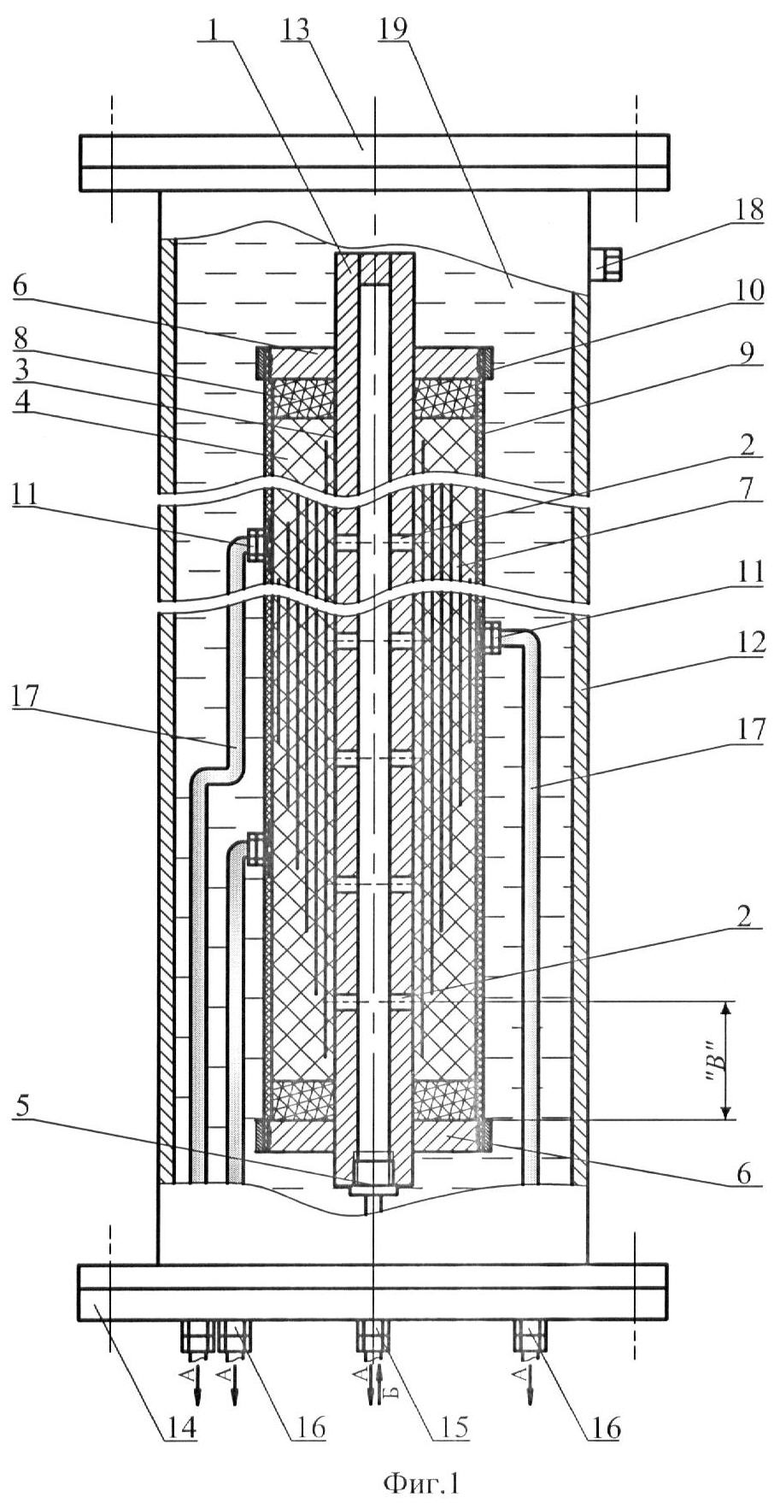

Сущность предлагаемого способа вакуумно-нагнетательной пропитки и запечки изоляции высоковольтных вводов поясняется чертежами, где на фиг.1 представлена иллюстрация реализации способа с применением трубы в качестве электропроводящего элемента, на фиг.2 - то же, с применением стержня в качестве электропроводящего элемента.

В электропроводящем элементе 1 в виде трубы (фиг.1), например, из алюминиевого сплава выполняют каналы в виде сверлений 2, связывающие наружную поверхность 3 электропроводящего элемента 1 в области расположения пористых электроизоляционных материалов 4 с отверстием в трубе, выходящим далее на торец 5 электропроводящего элемента 1 (второй торец трубы заглушен). На концевых участках электропроводящего элемента 1 закрепляют металлические фланцы 6, например, при помощи сварки. Фланцы 6 ограничивают область намотки электроизоляционных материалов 4. Сверления 2 в электропроводящем элементе 1, обеспечивающие доступ пропиточного компаунда к внутренним слоям электроизоляционных материалов 4, выполняют отстоящими от торца фланцев 6 на расстоянии «В», равном не менее пятикратной толщины слоев электроизоляционных материалов 4. Намотку электроизоляционных материалов выполняют слоями, причем в числе этих слоев могут быть включены проводящие уравнительные обкладки 7 (изоляция конденсаторного типа). Наружный диаметр фланцев 6 выбирают из условия равенства его наружному диаметру электроизоляционных материалов 4. На участках 8 вблизи фланцев 6 слои электроизоляционных материалов 4 промазывают эпоксидным компаундом с ускорителем. После намотки электроизоляционных материалов 4 остов высоковольтного ввода термообрабатывают и помещают в чехол 9, который герметизируют на наружных диаметрах фланцев 6 с помощью хомутов 10. Чехол 9 выполняют, например, из кремнийорганической резины путем склейки. Внутреннюю поверхность чехла 9 покрывают антиадгезионной смазкой, например смазкой КПД. На чехле 9 устанавливают ниппельные проходы 11 к внутренней полости чехла 9, равномерно распределенные по длине чехла. Остов высоковольтного ввода в чехле 9 помещают в пропиточную камеру 12, которую герметизируют крышками 13 и 14. В крышке 14 устанавливают герметичные штуцеры 15 и 16. С внутренней стороны пропиточной камеры 12 штуцер 15 соединяют с отверстием в торце 5 электропроводящего элемента 1, штуцеры 16 соединяют трубками 17, выполненными, например, из меди с ниппельными проходами 11. С внешней стороны штуцеры 15 и 16 соединяют с системой вакуумно-нагнетательной пропитки. Пропиточную камеру 12 через штуцер 18 заполняют нейтральной жидкостью 19, в качестве которой может использоваться, например, вода.

В электропроводящем элементе 1, выполненном в виде стержня (фиг.2), также, например из алюминиевого сплава, с одного конца выполняют центральное сверление 20, достигающее области слоев электроизоляционных материалов 4, а на наружной поверхности стержня в области слоев электроизоляционных материалов выполняют продольные пазы 21, которые радиальными сверлениями 2 соединяют с центральным сверлением 20. Продольные пазы 21 в электропроводящем элементе 1, обеспечивающие доступ пропиточного компаунда к внутренним слоям электроизоляционных материалов 4, выполняют отстоящими от торца фланцев 6 на расстоянии «В», равном не менее пятикратной толщины слоев электроизоляционных материалов.

Для гарантированного предотвращения аксиальных протечек компаунда в торцевых зонах электроизоляционных материалов 4, примыкающих к фланцам 6, в процессе пропитки остова при намотке слоев электроизоляционных материалов выполняют промазку этих слоев эпоксидным компаундом с ускорителем на участках 8 вблизи фланцев 6. Например, компаундом ПК-11 с добавлением ускорителя УП 606/2 - 0,2 весовые части. После намотки электроизоляционных материалов 4 остов высоковольтного ввода термообрабатывают при температуре 110±10°С, при этом промазка компаундом на участке 8 полимеризуется. Кроме того, известно, что скорость пропитки вдоль слоев примерно в пять раз больше скорости пропитки поперек слоев (данные получены при пропитке эпоксидным компаундом вязкостью 30 секунд по вискозиметру ВЗ-4 и давлении 8 кгс/см2). С учетом этого эффекта сверления 2 на фиг.1 и продольные пазы 21 на фиг.2 выполняют отстоящими от торца фланцев на расстоянии «В», равном не менее пятикратной толщины слоев электроизоляционных материалов, что должно в совокупности с промазкой слоев на участках 8 и термообработкой остова обеспечить гарантированную пропитку только по толщине слоев электроизоляционных материалов при отсутствии паразитных протечек в стыке электроизоляционных материалов 4 и фланцев 6.

Установленный в пропиточной камере остов высоковольтного ввода (электропроводящий элемент 1 со слоями электроизоляционных материалов 4), заключенный в чехол 9, подвергают вакуумной сушке, причем вакуумирование осуществляют в направлении стрелок «А» через штуцеры 15 и 16, присоединенные к вакуумному насосу внешней системы вакуумно-нагнетательной пропитки. При этом вакуумируют слои электроизоляционных материалов как по наружному диаметру через ниппельные проходы 11, связанные трубками 17 с штуцерами 16, так и по внутреннему диаметру через сверления 2, связанные с отверстием трубы 1 электропроводящего элемента 1 (фиг.1) и далее со штуцером 15. Для электропроводящего элемента в виде стержня (фиг.2) вакуумирование по внутреннему диаметру электроизоляционных материалов осуществляют через пазы 21, сверления 2 и центральное сверление 20, связанное со штуцером 15. Вакуумирование как внутренних, так и наружных слоев электроизоляционных материалов 4 обеспечивает уменьшенное содержание остаточных газовых включений в толще изоляции, чем при вакуумировании только по наружному диаметру при достаточно толстом слое электроизоляционных материалов.

После завершения вакуумной сушки электроизоляционных материалов 4 через штуцер 15 подают пропиточный компаунд без ускорителя (направление стрелки «Б»), в то же время продолжают вакуумирование по наружному диаметру электроизоляционных материалов 4 через штуцеры 16. Компаунд через сверления 2 (а также через пазы 21 на фиг.2) подается к внутренним слоям электроизоляционных материалов 4, и процесс пропитки начинается с внутреннего диаметра электроизоляционных материалов 4. Процесс пропитки контролируется посредством ниппельных проходов 11, равномерно распределенных по длине электроизоляционных материалов. Подача компаунда через штуцер 15 осуществляется до тех пор, пока во всех ниппельных проходах 11 не появится эпоксидный компаунд, например, обнаруживаемый в ловушках внешней системы вакуумно-нагнетательной пропитки, куда компаунд попадает через трубки 17 и штуцеры 16. После появления компаунда в ловушке выход его из ниппельного прохода 11 перекрывается, например, вентилем, присоединенным к штуцеру 16 со стороны внешней системы вакуумно-нагнетательной пропитки.

После перекрытия всех выходов из ниппельных проходов, свидетельствующих о том, что пропиточный компаунд появился на внешнем диаметре электроизоляционных материалов 4 по всей длине, выполняют процесс пропитки под давлением, для чего повышают давление нейтральной жидкости через штуцер 18, например, до уровня 6÷8 кг/см2, а также повышают давление компаунда через штуцер 15. Подача давления как по внутреннему диаметру электроизоляционных материалов 4, так и по наружному диаметру через чехол 9 исключает появление складок в слоях электроизоляционных материалов и улучшает условия пропитки слоев электроизоляционных материалов по всей толщине. После пропитки, не снижая давления компаунда и нейтральной жидкости, выполняют разогрев нейтральной жидкости, например, до температуры 150÷170°С и выполняют запечку остова ввода. При этом торцевые зоны ввода из электропроводящего материала, обладающего к тому же повышенной теплопроводностью, обеспечивают ускоренную передачу тепла к середине ввода, а значит ускоренный разогрев и запечку электроизоляционных материалов 4 по внутреннему диаметру.

Данный способ вакуумно-нагнетательной пропитки и запечки изоляции высоковольтных вводов позволяет достаточно просто реализовать возможность непрерывно-последовательного процесса пропитки под давлением и запечки остова ввода. Процесс при этом осуществляют плавным разогревом нейтральной жидкости 19 в замкнутом герметичном объеме пропиточной камеры 12 с перекрытым объемом компаунда во внутренней полости электропроводящего элемента, например, вентилем, присоединенным к штуцеру 15. При использовании в качестве нейтральной жидкости воды плавный разогрев ее до температуры 150÷170°С приводит к повышению давления в замкнутом объеме пропиточной камеры до значений 6÷8 кг/см2. С повышением температуры электропроводящего элемента и объема компаунда внутри него давление по внутреннему диаметру электроизоляционных материалов также повышается. При повышении давления внутри пропиточной камеры и по внутреннему диаметру электроизоляционных материалов 4 с повышением температуры в начальной стадии процесса происходит временное снижение вязкости компаунда (это физическое свойство компаунда без ускорителя при его запечке), тем самым улучшается пропитка остова без образования складок и морщин в слоях электроизоляционных материалов. В частности, пропиточный компаунд ПК-11 в процессе пропитки изоляции в области температур (75±5)°С имеет пониженную вязкость ~12 секунд по вискозиметру ВЗ-4 вместо исходной 18 секунд. В последующем при достижении области температур полимеризации компаунда (150°С и выше) происходит запечка изоляции.

Процесс пропитки и запечки по предлагаемому способу одинаково эффективен как при исполнении электропроводящего элемента 1 в виде трубы и радиальных сверлений 2, так и при исполнении в виде стержня с центральным сверлением 20, радиальными сверлениями 2 и продольными пазами 21. Возможны и комбинированные исполнения, например при использовании электропроводящего элемента в виде трубы и радиальных сверлений 2 выполняют продольные пазы 21.

Для выравнивания потенциала на наружном диаметре электропроводящего элемента при наличии каналов 2 и/или продольных пазов 21 наматывают один слой полупроводящего материала. Далее наматывают слои электроизоляционного материала. В частности, применение слюдосодержащих лент, например, ЛСКН-160-ТТ позволяет уменьшить число слоев и толщину изоляции при более высокой допустимой напряженности электрического поля. Наружный слой изоляции выполняют при этом лавсановой лентой, обеспечивающей за счет ее термоусадки дополнительное обжатие изоляции при запечке. Спектр применения в качестве электроизоляционных материалов других альтернативных слюдосодержащим лентам пористых материалов, допускающих пропитку эпоксидным компаундом, достаточно широк, например намотка только лавсановой лентой, лавсановым полотном, крепированной бумагой. Применение дешевых альтернативных пористых материалов возможно только при более низкой допустимой напряженности электрического поля и требует увеличения числа слоев и толщины изоляции, то есть применение их возможно там, где увеличение габаритных размеров ввода не является критичным.

Установка на электропроводящем элементе 1 фланцев 6 является существенным элементом для обеспечения эффективности пропитки и запечки изоляции по предлагаемому способу. Во-первых, фланцы ограничивают область намотки электроизоляционных материалов; во-вторых, обеспечивают возможность уплотнения торцов электроизоляционных материалов при промазке слоев их эпоксидным компаундом с ускорителем на участках вблизи фланцев с последующей термообработкой остова ввода, что обеспечивает только радиальную пропитку по толщине изоляции при отсутствии протечек компаунда в стыке изоляции и фланца. Например, для ввода на напряжение 110 кВ при намотке изоляции электропроводящего элемента слюдосодержащими лентами промазка слоев на длине от фланцев в сторону электроизоляционных материалов не менее 30 мм компаундом с добавлением ускорителя после термообработки обеспечивает в последующем эффективную 100% радиальную пропитку всей изоляции. В-третьих, уплотнение хомутами 10 резинового чехла 9 на наружном диметре фланцев обеспечивает герметичность внутреннего пространства чехла, что позволяет организовать вакуумную сушку изоляции, пропитку ее и запечку в едином технологическом цикле, не вынимая остова ввода из пропиточного котла 12. В-четвертых, герметизированный на фланцах резиновый чехол обеспечивает гидростатическую опрессовку изоляции на протяжении всего процесса пропитки и запечки, что особенно важно при использования компаунда без ускорителя.

Таким образом, при предложенном способе вакуумно-нагнетательной пропитки и запечки изоляции высоковольтных вводов обеспечение вакуумной сушки изоляции как по наружному, так и по внутреннему диаметрам электроизоляционных материалов существенно минимизирует наличие воздушных включений в слоях изоляции, а пропитка компаундом и запечка изоляции при постоянной опрессовке по толщине ее как по внутреннему, так и по наружному диаметрам обеспечивают отсутствие складок и морщин слоев электроизоляционных материалов. В целом, это обеспечивает повышение надежности и срока службы изоляции высоковольтных вводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Вибро-осцилляционный способ пропитки изоляции электрических машин с периодичным изменением давления и устройство для его реализации | 2018 |

|

RU2708070C1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2236740C2 |

| Способ изготовления стержней обмоток электрических машин | 1983 |

|

SU1163430A1 |

| Обмоточный провод | 2020 |

|

RU2738465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2510119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТАННЫХ ЛЕНТ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2357312C1 |

Изобретение относится к области электротехники, в частности к способу изготовления высоковольтных вводов. В электропроводящем элементе ввода выполняют каналы, обеспечивающие доступ пропиточного компаунда к внутренним слоям электроизоляционного материала, а на концевых участках закрепляют фланцы, ограничивающие область расположения электроизоляционных материалов. После намотки электроизоляционного материала ввод термообрабатывают и помещают в эластичный загерметизированный чехол, на котором устанавливают ниппельные проходы к его внутренней полости, равномерно распределенные по длине чехла. Затем ввод помещают в пропиточную камеру, соединяя при этом каналы в электропроводящем элементе и ниппельные проходы с системой вакуумно-нагнетательной пропитки. Дальнейшую пропитку изоляции выполняют под повышенным давлением нейтральной жидкости в пропиточной камере и компаунда внутри каналов в электропроводящем элементе. Нагревают нейтральную жидкость и осуществляют запечку ввода. Обеспечивается повышение надежности и срока службы вводов, что является техническим результатом изобретения. 9 з.п. ф-лы, 2 ил.

1. Способ вакуумно-нагнетательной пропитки и запечки изоляции высоковольтных вводов, включающий наматывание с натяжением на электропроводящий элемент пористых электроизоляционных материалов, вакуумную сушку в герметически закрытой пропиточной камере, пропитку под вакуумом, а затем пропитку под давлением термореактивным составом на основе эпоксидной смолы с последующей запечкой при повышенной температуре, отличающийся тем, что в электропроводящем элементе выполняют каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов, на концевых участках электропроводящего элемента закрепляют фланцы, ограничивающие область расположения электроизоляционных материалов, при намотке которых выполняют промазку слоев эпоксидным компаундом вблизи фланцев, после намотки электроизоляционных материалов высоковольтный ввод термообрабатывают и помещают в эластичный чехол, который герметизируют на наружном диаметре фланцев с помощью хомутов, на чехле устанавливают ниппельные проходы ко внутренней полости чехла, равномерно расположенные по его длине, высоковольтный ввод помещают в пропиточную камеру, при этом соединяют каналы в электропроводящем элементе и ниппельные проходы в эластичном чехле через герметичные штуцера в крышке пропиточной камеры с внешней системой вакуумно-нагнетательной пропитки, внутреннее пространство пропиточной камеры заполняют нейтральной жидкостью, после чего выполняют вакуумную сушку как через каналы в электропроводящем элементе, так и через ниппельные проходы, затем под вакуумом подают эпоксидный компаунд через каналы в электропроводящем элементе ко внутренним слоям электроизоляционных материалов и контролируют появление компаунда на наружных слоях через ниппельные проходы, после завершения пропитки поднимают давление нейтральной жидкости в пропиточной камере и компаунда со стороны внутренних слоев электроизоляционных материалов, затем, не снимая давления, нагревают нейтральную жидкость в пропиточной камере до заданной температуры и осуществляют запечку высоковольтного ввода.

2. Способ по п.1, отличающийся тем, что каналы, выходящие на наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов и обеспечивающие доступ пропиточного компаунда к внутренним слоям электроизоляционных материалов, выполняют отстоящими от торца фланцев на расстоянии не менее пятикратной толщины слоя электроизоляционных материалов.

3. Способ по п.1, отличающийся тем, что электропроводящий элемент изготавливают в виде трубы и каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов выполняют в виде радиальных сверлений, соединяющих область внутренних слоев электроизоляционных материалов с внутренним отверстием трубы, которое с одного конца заглушено, а с другого конца отверстие трубы соединяют с системой вакуумно-нагнетательной пропитки.

4. Способ по п.1, отличающийся тем, что электропроводящий элемент выполняют в виде стержня и каналы, связывающие наружную поверхность электропроводящего элемента в области расположения пористых электроизоляционных материалов с одним из его торцов выполняют в виде центрального сверления в этом торце, достигающее области слоев электроизоляционных материалов, а на наружной поверхности стержня в области слоев электроизоляционных материалов выполняют продольные пазы, которые радиальными сверлениями соединяют с центральным сверлением.

5. Способ по п.1, отличающийся тем, что слои электроизоляционных материалов выполняют из слюдосодержащих лент, а поверх наружных слоев слюдосодержащих лент наматывают лавсановую ленту.

6. Способ по п.1, отличающийся тем, что слои электроизоляционных материалов выполняют из лавсановых лент.

7. Способ по п.1, отличающийся тем, что слои электроизоляционных материалов выполняют из лавсанового полотна.

8. Способ по п.1, отличающийся тем, что слои электроизоляционных материалов выполняют из крепированной бумаги.

9. Способ по п.1, отличающийся тем, что в качестве нейтральной жидкости применяют воду.

10. Способ по п.1, отличающийся тем, что давление внутри пропиточной камеры создают подогревом нейтральной жидкости в замкнутом герметичном пространстве пропиточной камеры.

| Прибор для определения светорассеяния и мутности среды | 1931 |

|

SU34801A1 |

| СПОСОБ ИЗОЛИРОВАНИЯ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2072115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2231196C2 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Установка для вакуумной пропитки и заливки электротехнических изделий | 1975 |

|

SU572853A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЧИСЛА ОБОРОТОВ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 1926 |

|

SU7499A1 |

| CN 201018369 A, 06.02.2008 | |||

| US 2003094727 A, 22.05.2003. | |||

Авторы

Даты

2009-07-20—Публикация

2008-07-02—Подача