Изобретение относится к технологии изготовления ленточных магнитопроводов, в частности для трансформаторов, дросселей, двигателей, и может быть использовано в электротехнической, радиотехнической, приборостроительной и других отраслях промышленности.

Известен способ изготовления разрезных ленточных магнитопроводов (патент RU 2345433, опубликованный 27.01.2009), включающий навивку магнитопровода, отжиг и разрезку, при этом скрепление витков осуществляют выше и ниже линий разрезки на стержнях магнитопровода несколькими витками проволоки, при этом предварительно изолируют на стержнях магнитопровода места намотки проволоки, начало и конец проволоки закрепляют на наружном витке магнитопровода таким образом, чтобы конец проволоки был обязательно изолирован от наружного витка магнитопровода, разрезают магнитопровод и механически пришлифовывают его торцы.

Недостатками указанного способа являются невозможность порезки магнитопроводов из материалов с высокой твердостью, в частности из аморфных сплавов, и выкрашивание (частичное разрушение) поверхности разреза при порезке и шлифовке магнитопроводов из материалов с повышенной хрупкостью, в частности из нанокристаллических сплавов. Шероховатость поверхности непосредственно после порезки получается грубая. При сложении частей магнитопровода после порезки вплотную (без немагнитной прокладки) относительная магнитная проницаемость получается не более 1500. Для достижения относительной магнитной проницаемости более 1500 требуется тщательная шлифовка поверхностей разреза.

Известен способ изготовления магнитопроводов преимущественно из аморфных магнитомягких сплавов (патент RU 2079915, опубликованный 20.05.1997), включающий операции навивки, отжига, нанесения синтетической смолы, отверждения, резки и пришлифовки торцов частей магнитопровода, при этом отжиг осуществляют в режиме обеспечения начальной стадии охрупчивания материала магнитопровода в течение времени τотж≥τохр. при температуре Тотж<Ткр, где τотж - время отжига, с; τохр - время охрупчивания материала магнитопровода, с; Тотж температура отжига, °С; Ткр - температура кристаллизации материала магнитопровода, °С.

Недостатки указанного способа: способ позволяет разрезать магнитопроводы из аморфных сплавов, но для этого используется режим термической обработки, обеспечивающий начальную стадию охрупчивания материала, при котором магнитные характеристики хуже, чем при оптимальном режиме термической обработки. Как и в предыдущем способе, шероховатость поверхности непосредственно после порезки получается грубая и для достижения относительной магнитной проницаемости более 1500 требуется тщательная шлифовка поверхностей разреза.

Наиболее близким решением (прототипом) к изобретению является способ электрохимической резки деталей проволочным электродом-инструментом (патент RU 2078654, опубликованный 10.05.1997), при котором электрод-инструмент и деталь подключают к источнику технологического напряжения, подают в зону обработки электролит и осуществляют перемотку электрода и его рабочую подачу к детали, при этом через электрод-инструмент в зоне обработки дополнительно пропускают униполярный ток для создания дополнительного давления прокачки. При пропускании дополнительного тока, величина которого определяется по приведенной зависимости, вокруг проволочного электрода возникает магнитное поле, воздействующее на электролит и приводящее к повышению эффективности прокачки электролита через межэлектродный промежуток и эвакуации продуктов анодного растворения.

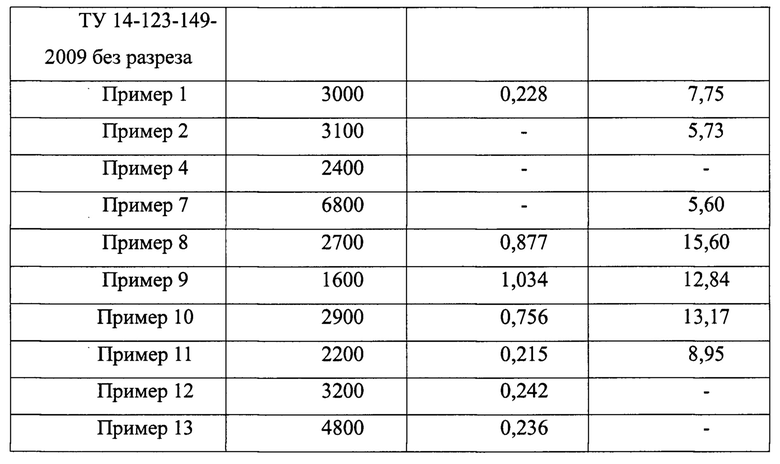

Недостатком прототипа применительно к порезке сердечника ленточного магнитопровода является то, что ток от источника технологического напряжения до проволочного электрод-инструмента может проходить по сердечнику в двух направлениях, как вдоль слоев ленты, так и поперек, между слоями (фиг. 1). В результате протекания тока в поперечном направлении между слоями образуются проводящие перемычки, которые приводят к появлению дополнительных вихревых токов в сердечнике и увеличению удельных потерь на перемагничивание.

Технической проблемой, решение которой обеспечивается при осуществлении изобретения, является создание способа резки сердечника ленточного магнитопровода, обеспечивающего возможность порезки сердечников ленточных магнитопроводов из любых ферромагнитных магнитомягких материалов при повышении уровня магнитных характеристик (уменьшение удельных потерь на перемагничивание и увеличение магнитной проницаемости) разрезных магнитопроводов.

Технический результат изобретения: возможность порезки сердечников ленточных магнитопроводов из любых ферромагнитных магнитомягких материалов при повышении уровня магнитных характеристик разрезных магнитопроводов.

Дополнительным техническим результатом является увеличение магнитной проницаемости сердечника вследствие уменьшения шероховатости поверхности разреза.

Для достижения технического результата, в способе резки сердечника ленточного магнитопровода, включающем подключение проволочного электрод-инструмента и сердечника, состоящего из слоев ленты, к источнику технологического напряжения, подачу в зону обработки электролита, перемотку проволочного электрод-инструмента и его рабочую подачу к детали, согласно изобретению, подключение сердечника к источнику технологического напряжения осуществляют через электрод, примыкающий к торцевой части сердечника, при этом электрод соприкасается с каждым слоем сердечника.

В частном случае для достижения технического результата, в способе резки сердечника ленточного магнитопровода резку производят за несколько проходов: от двух до шести, при этом первый проход производят при токе от 4 до 6 А, при каждом следующем проходе величину тока уменьшают, и линию реза смещают от первоначальной на расстояние от 0,02 до 0,05 мм, при втором и последующих проходах удаляют только выступы на поверхности разреза без углубления в тело разрезаемой детали.

Способ электрохимической резки деталей проволочным электрод-инструментом позволяет резать проводящие материалы любой твердости, так как непосредственного контакта между проволочным электрод-инструментом и разрезаемой деталью не происходит.

Отсутствие непосредственного контакта между проволочным электрод-инструментом и разрезаемой деталью также позволяет резать проводящие материалы с повышенной хрупкостью без выкрашивания (частичного разрушения) поверхности разреза.

Подключение сердечника к источнику технологического напряжения через электрод, примыкающий к торцевой части сердечника (при этом электрод соприкасается с каждым слоем сердечника) обеспечивает одинаковое напряжение между каждым слоем сердечника и проволочным электрод-инструментом. В результате исключаются токи в направлении от слоя к слою, проводящие перемычки между слоями не образуются и удельные потери на перемагничивание не увеличиваются в сравнении с их уровнем в заготовке до порезки. В сравнении с аналогами величина удельных потерь на перемагничивание в сердечнике, порезанном указанным способом, уменьшается.

Качество поверхности реза при электрохимической резке во многом зависит от тока, протекающего между разрезаемой деталью и проволочным электрод-инструментом. Чем меньше ток, тем меньше шероховатость полученной поверхности разреза. После порезки за один проход (ток от 2 до 5 А) при сложении частей сердечника вплотную (без немагнитной прокладки) магнитная проницаемость получается не менее 2000. В сравнении с аналогами величина относительной магнитной проницаемости в сердечнике, порезанном указанным способом, увеличивается.

С целью уменьшения шероховатости поверхности разреза без значительного ухудшения производительности порезки рекомендуется производить порезку за несколько проходов (от двух до шести), при этом первый проход производят при токе от 4 до 6 А, при каждом следующем проходе величину тока уменьшают и линию реза смещают от первоначальной на расстояние от 0,02 до 0,05 мм. При втором и последующих проходах удаляют только выступы на поверхности разреза без углубления в тело разрезаемой детали, в результате чего уменьшается шероховатость поверхности. Производительность порезки при этом уменьшается незначительно, так как эффективная площадь разреза при втором и последующем проходах меньше, чем при первом проходе. Уменьшение шероховатости поверхности разреза при сложении разрезанных частей сердечника друг к другу вплотную позволяет уменьшить немагнитный зазор в сложенном сердечнике и за счет этого увеличить магнитную проницаемость сердечника.

Чертежи, поясняющие сущность изобретения, приведены на фигурах:

Фиг. 1 - Способ резки сердечника ленточного магнитопровода. Направление тока в сердечнике при порезке.

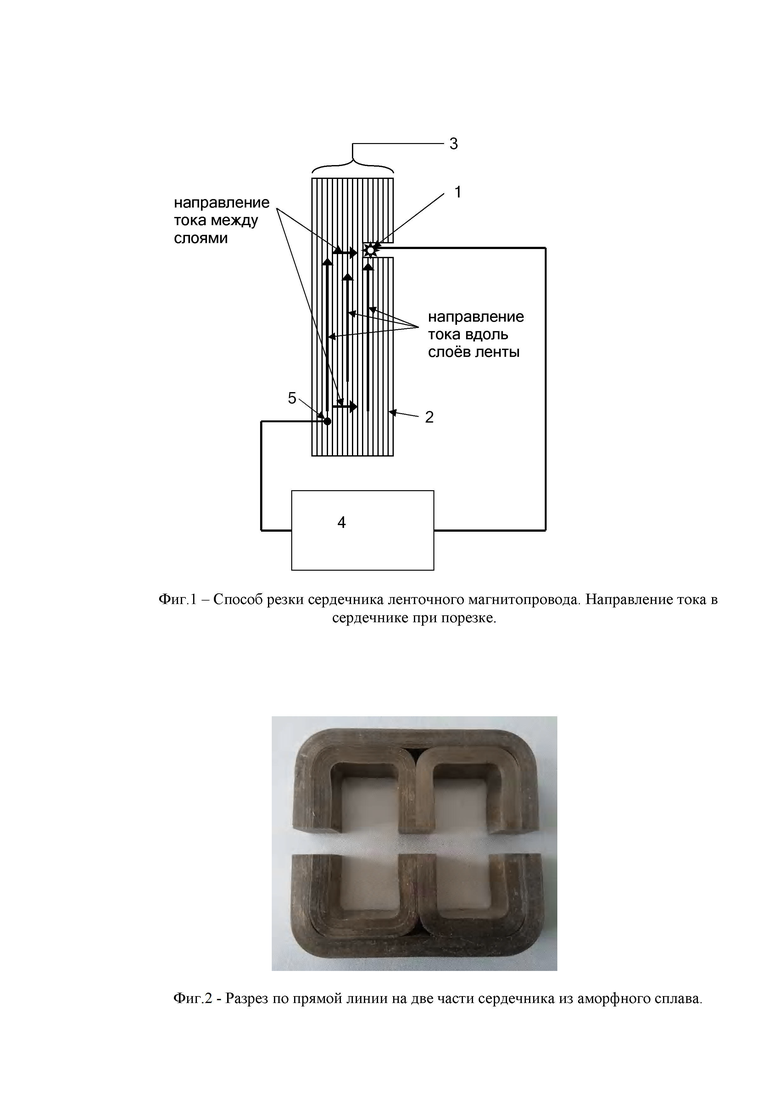

Фиг. 2 - Разрез по прямой линии на две части.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм.

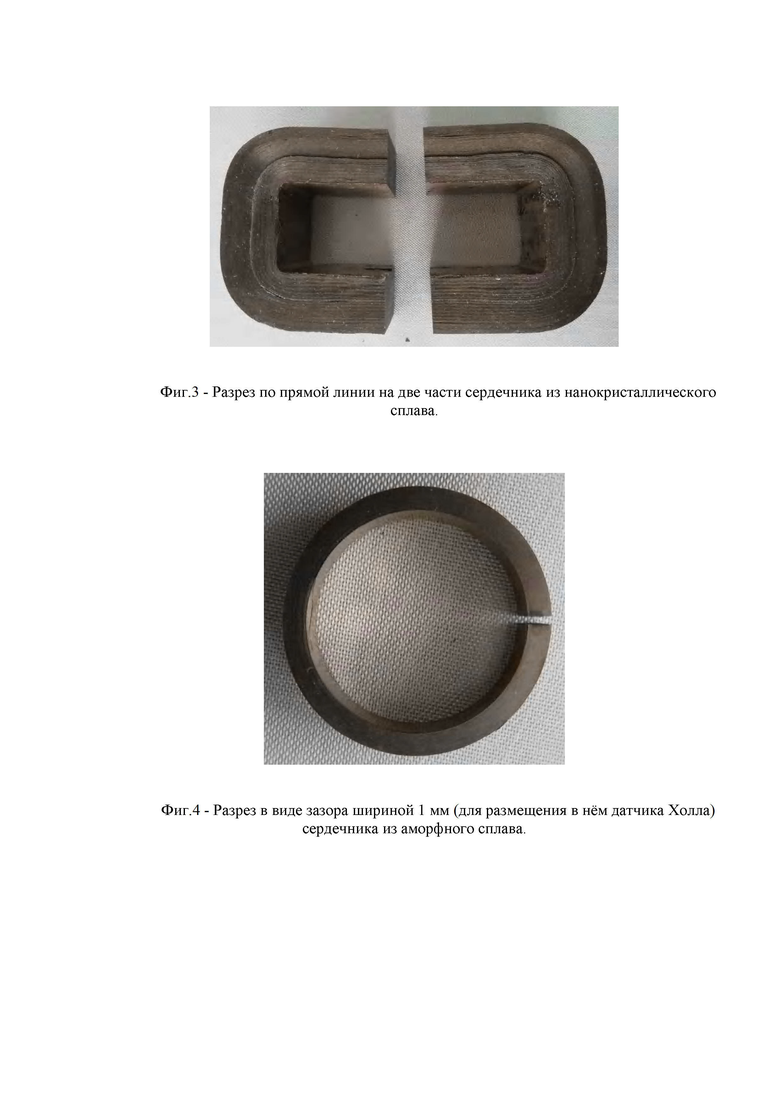

Фиг. 3 - Разрез по прямой линии на две части.

Сердечник из нанокристаллического сплава марки 5БДСР по ТУ 14-123-149-2009 прямоугольной формы по ТУ 14-123-195-2009 с размерами 16×30×25×60 мм.

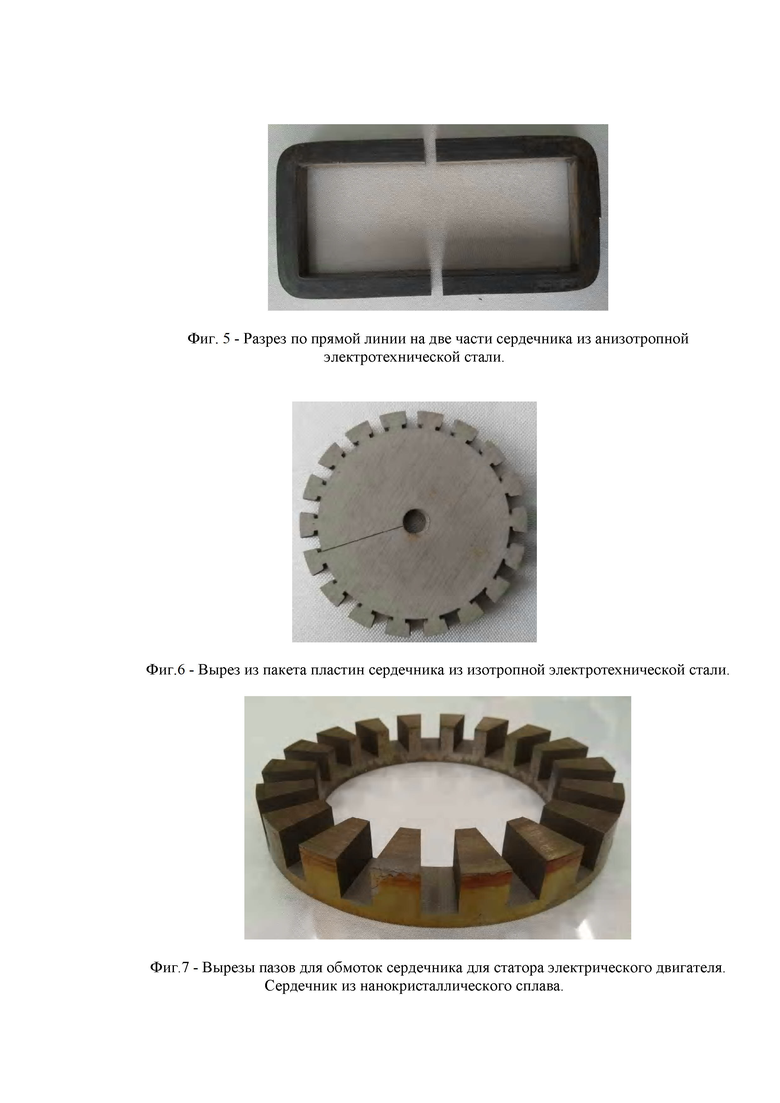

Фиг. 4 - Разрез в виде зазора шириной 1 мм для (размещения в нем датчика Холла).

Сердечник из аморфного сплава марки 84КХСР по ТУ 14-123-149-2009 кольцевой формы по ТУ 14-123-195-2009 с размерами 34×28×5 мм.

Фиг.5 - Разрез по прямой линии на две части.

Сердечник из анизотропной электротехнической стали марки 3408 по ГОСТ 21427.1-83 прямоугольной формы по ТУ 14-123-195-2009 с размерами 10×10×53×125 мм.

Фиг. 6 - Вырез из пакета пластин.

Сердечник из изотропной электротехнической стали марки 2421 по ГОСТ 21427.2-83.

Фиг. 7 - Вырезы пазов для обмоток сердечника для статора электрического двигателя.

Сердечник из нанокристаллического сплава марки 5БДСР по ТУ 14-123-149-2009 кольцевой формы по ТУ 14-123-195-2009 с размерами 200×150×30 мм.

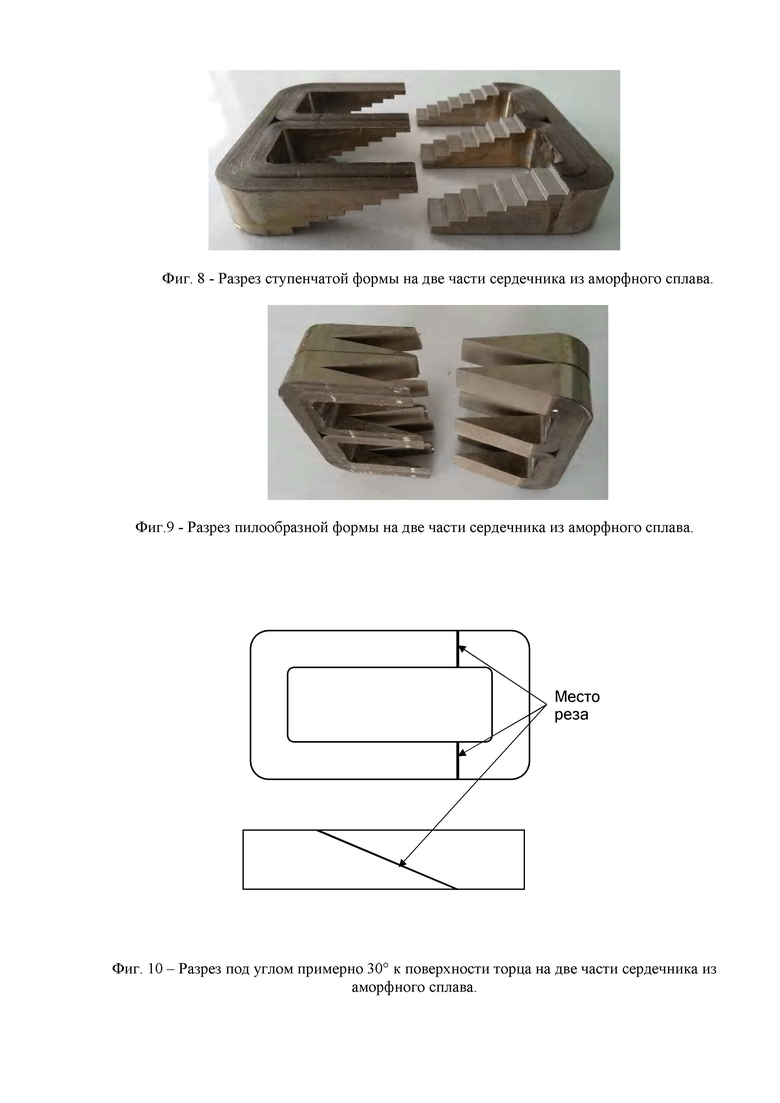

Фиг. 8 - Разрез ступенчатой формы на две части.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм.

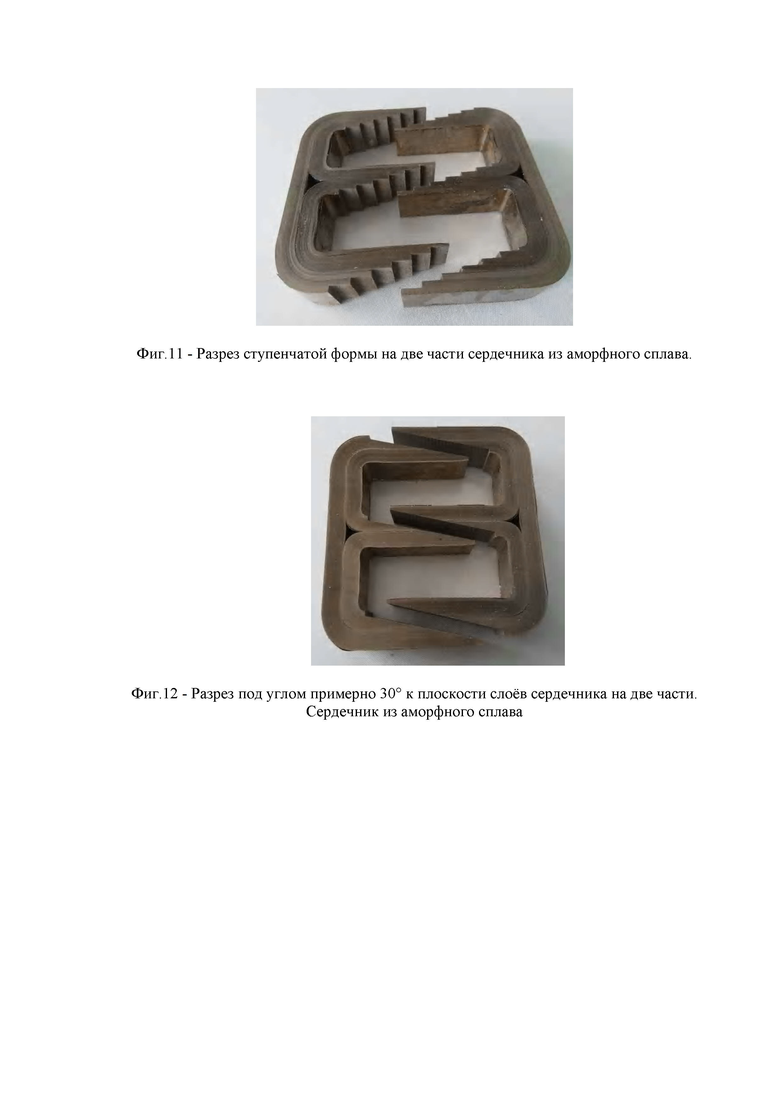

Фиг. 9 - Разрез пилообразной формы на две части.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×50×36×75 мм.

Фиг. 10 - Разрез под углом примерно 30° к поверхности торца на две части. Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 прямоугольной формы по ТУ 14-123-195-2009 с размерами 10×10×53×125 мм.

Фиг. 11 - Разрез ступенчатой формы на две части.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм.

Фиг. 12 - Разрез под углом примерно 30° к плоскости слоев сердечника на две части.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм.

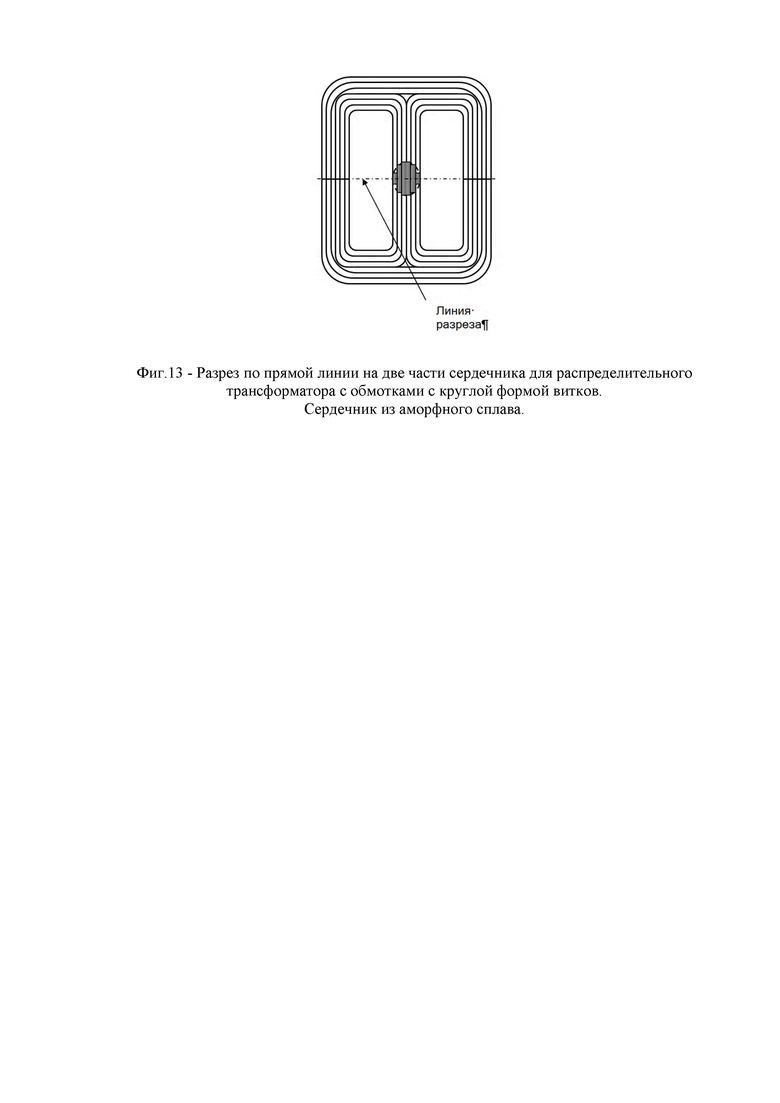

Фиг. 13 - Разрез по прямой линии на две части сердечника для распределительного трансформатора с обмотками с круглой формой витков.

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы с поперечным сечением ступенчатой формы с размерами 138×140×220×720 мм.

Изобретение осуществляется следующим образом.

Для осуществления способа резки сердечника ленточного магнитопровода проволочный электрод-инструмент 1 и сердечник 2, состоящий из слоев ленты 3, подключают к источнику технологического напряжения 4, подают в зону обработки электролит и осуществляют перемотку проволочного электрод-инструмента 1 и его рабочую подачу к детали. Подключение сердечника 2 к источнику технологического напряжения 4 осуществляется через электрод 5, примыкающий к торцевой части сердечника 2 и установленный неподвижно относительно сердечника 2, при этом электрод 5 соприкасается с каждым слоем 3 сердечника 2.

Резку производят за несколько проходов: от двух до шести, при этом первый проход производится при токе от 4 до 6 А, при каждом следующем проходе величина тока уменьшается, и линия реза смещается от первоначальной на расстояние от 0,02 до 0,05 мм, при втором и последующих проходах удаляются только выступы на поверхности разреза без углубления в тело разрезаемой детали.

Для осуществления предлагаемого способа изготавливали сердечники магнитопроводов с изменением технологических режимов резки и конструктивных особенностей, производили измерение магнитных характеристик.

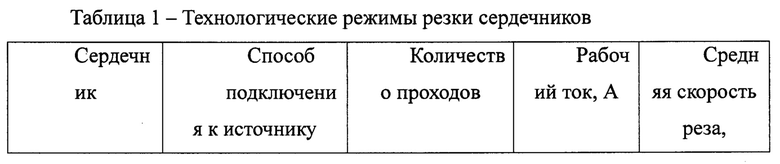

Пример 1

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм (фиг. 2). Разрез по прямой линии на две части.

Пример 2

Сердечник из нанокристаллического сплава марки 5БДСР по ТУ 14-123-149-2009 прямоугольной формы по ТУ 14-123-195-2009 с размерами 16×30×25×60 мм (фиг. 3). Разрез по прямой линии на две части.

Пример 3

Сердечник из аморфного сплава марки 84КХСР по ТУ 14-123-149-2009 кольцевой формы по ТУ 14-123-195-2009 с размерами 34×28×5 мм (фиг. 4). В сердечнике вырезан зазор шириной 1 мм для размещения в нем датчика Холла.

Пример 4

Сердечник из анизотропной электротехнической стали марки 3408 по ГОСТ 21427.1-83 прямоугольной формы по ТУ 14-123-195-2009 с размерами 10×10×53×125 мм (фиг. 5). Разрез по прямой линии на две части.

Пример 5

Сердечник из изотропной электротехнической стали марки 2421 по ГОСТ 21427.2-83 (фиг. 6). Сердечник вырезан из пакета пластин.

Пример 6

Сердечник из нанокристаллического сплава марки 5БДСР по ТУ 14-123-149-2009 кольцевой формы по ТУ 14-123-195-2009 с размерами 200×150×30 мм (фиг. 7). В сердечнике для статора электрического двигателя вырезаны пазы для обмоток.

Пример 7

Сердечник из нанокристаллического сплава марки 5БДСР по ТУ 14-123-149-2009 прямоугольной формы по ТУ 14-123-195-2009 с размерами 16×30×25×60 мм (фиг. 3). Разрез по прямой линии на две части выполнен за три прохода.

Пример 8

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм (фиг. 8). Разрез ступенчатой формы на две части.

Пример 9

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×50×36×75 мм (фиг. 9), Разрез пилообразной формы на две части.

Пример 10

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 прямоугольной формы по ТУ 14-123-195-2009 с размерами 10×10×53×125 мм (фиг. 10). Разрез под углом примерно 30° к поверхности торца на две части.

Пример 11

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм (фиг. 11). Разрез ступенчатой формы на две части.

Пример 12

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы по ТУ 14-123-195-2009 с размерами 21×25×36×75 мм (фиг. 12). Разрез под углом примерно 30° к плоскости слоев сердечника на две части.

Пример 13

Сердечник из аморфного сплава марки 1СР по ТУ 14-123-149-2009 трехстержневой формы с поперечным сечением ступенчатой формы с размерами 138×140×220×720 мм (фиг. 13). Разрез по прямой линии на две части. Сердечник предназначен для распределительного трансформатора с обмотками с круглой формой витков.

Технологические режимы резки сердечников указаны в таблице 1.

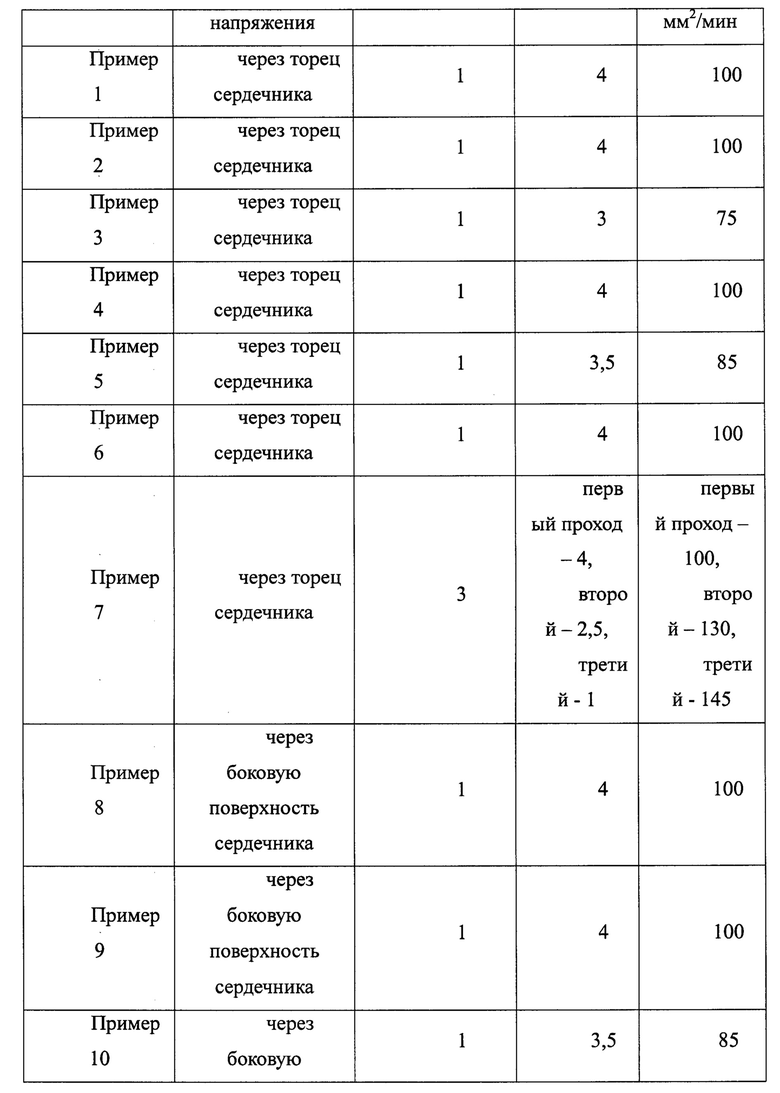

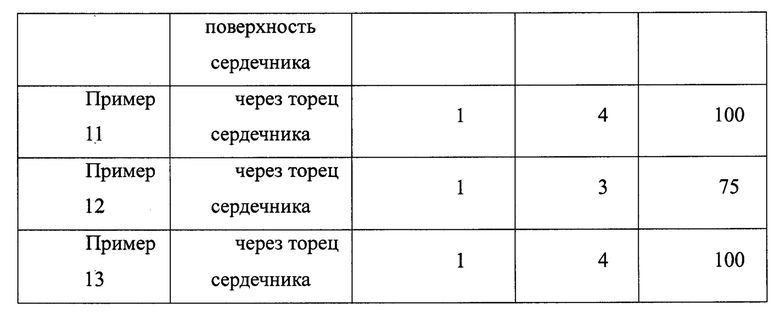

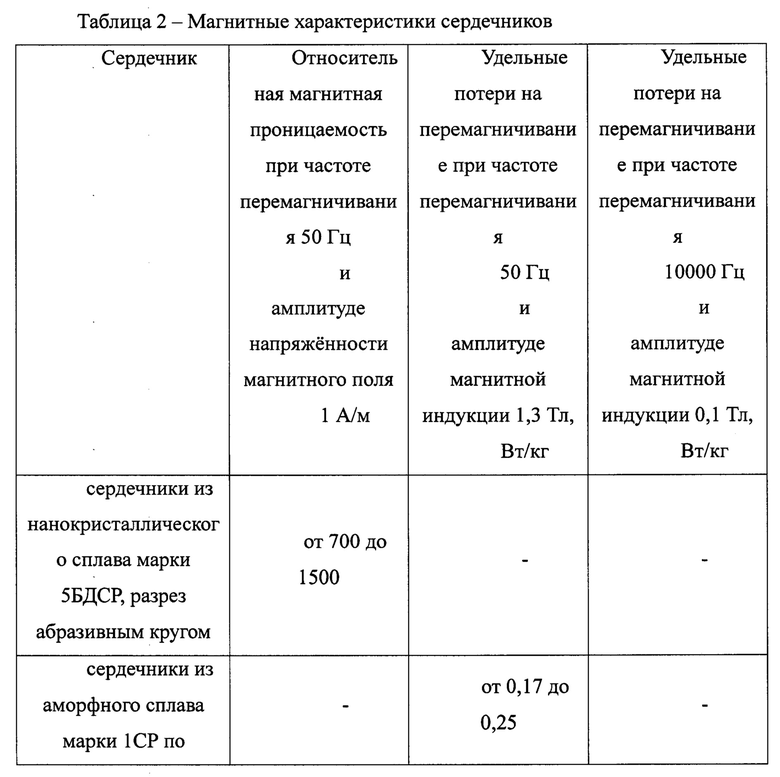

Измеренные магнитные характеристики сердечников после порезки и сердечников для сравнения характеристик указаны в таблице 2.

Изготовленные сердечники подтверждают возможность порезки сердечников ленточных магнитопроводов из различных материалов (в том числе аморфных сплавов на основе железа, аморфных сплавов на основе кобальта, нанокристаллических сплавов, электротехнической стали).

Примеры 5, 6, 8, 9, 11 показывают возможность выполнения реза сложной формы.

Примеры 1, 2, 4, 7, 8, 9, 10, 11, 12, 13 подтверждают, что при порезке электрохимическим способом проволочным электрод-инструментом качество поверхности реза лучше и относительная магнитная проницаемость сердечников выше, чем при порезке абразивным кругом.

Примеры 1, 11, 12, 13, в которых сердечники при порезке были подключены к источнику технологического напряжения через торцевую поверхность и подключающий электрод соприкасался с каждым слоем сердечника, подтверждают, что при предложенном способе увеличения удельных потерь на перемагничивание в сравнении с их уровнем в заготовке до порезки, не происходит. В сравнении с аналогами величина удельных потерь на перемагничивание в детали, порезанной указанным способом, уменьшается. В примерах 8, 9 и 10, в которых сердечники при порезке были подключены к источнику технологического напряжения через боковую поверхность, удельные потери на перемагничивание получились значительно выше.

В способе по патенту RU 2079915 приведен пример изготовления сердечника из аморфного сплава марки 7421 с измеренными удельными потерями на перемагничивание при амплитуде индукции магнитного поля 0,2 Тл и частоте перемагничивания 25 кГц 54 Вт/кг. У сердечника из аморфного сплава марки 1СР (аналог марки 7421), изготовленного в примере 1 и термообработанного по оптимальному режиму, при тех же условиях удельные потери на перемагничивание получились 31,7 Вт/кг, что подтверждает улучшение магнитных характеристик при использовании предложенного способа по сравнению с аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269174C2 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА В ВИДЕ ИЗДЕЛИЯ | 2012 |

|

RU2504854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| Измерительный трансформатор тока | 2022 |

|

RU2781691C1 |

| ТРАНСФОРМАТОР СТАТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2083015C1 |

| ЖЕСТКИЙ ЛЕНТОЧНЫЙ МАГНИТОПРОВОД ДЛЯ ТРАНСФОРМАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2516438C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2011 |

|

RU2496212C2 |

| СПОСОБ ИЗМЕНЕНИЯ ФОРМЫ КРИВОЙ НАМАГНИЧИВАНИЯ ДРОССЕЛЕЙ | 2003 |

|

RU2257630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОГО СЕРДЕЧНИКА | 2009 |

|

RU2410787C1 |

Изобретение относится к электротехнике и может быть использовано при изготовлении ленточных магнитопроводов, для трансформаторов, дросселей, двигателей в электротехнической, радиотехнической, приборостроительной и других отраслях промышленности. Технический результат состоит в возможности порезки сердечников ленточных магнитопроводов из любых ферромагнитных магнитомягких материалов при повышении уровня магнитных характеристик разрезных магнитопроводов. Способ резки сердечника ленточного магнитопровода включает подключение проволочного электрод-инструмента и сердечника, состоящего из слоев ленты, к источнику технологического напряжения, подачу в зону обработки электролита, перемотку проволочного электрод-инструмента и его рабочую подачу к детали. Подключение сердечника к источнику технологического напряжения осуществляют через электрод, примыкающий к торцевой части сердечника. При этом электрод соприкасается с каждым слоем сердечника. 3 з.п. ф-лы, 2 табл., 13 ил.

1. Способ резки сердечника ленточного магнитопровода, включающий подключение проволочного электрод-инструмента и сердечника, состоящего из слоев ленты, к источнику технологического напряжения, подачу в зону обработки электролита, перемотку проволочного электрод-инструмента и его рабочую подачу к детали, отличающийся тем, что подключение сердечника к источнику технологического напряжения осуществляют через электрод, примыкающий к торцевой части сердечника, при этом электрод соприкасается с каждым слоем сердечника.

2. Способ резки сердечника ленточного магнитопровода по п. 1, отличающийся тем, что резку производят за несколько проходов: от двух до шести.

3. Способ резки сердечника ленточного магнитопровода по пп. 1 и 2, отличающийся тем, что первый проход производят при токе от 4 до 6 А, при каждом следующем проходе величину тока уменьшают, и линию реза смещают от первоначальной на расстояние от 0,02 до 0,05 мм.

4. Способ резки сердечника ленточного магнитопровода по пп. 1 и 2, отличающийся тем, что при втором и последующих проходах удаляют только выступы на поверхности разреза без углубления в тело разрезаемой детали.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕЗКИ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1994 |

|

RU2078654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЕЗНЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2345433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2011 |

|

RU2496212C2 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU982108A1 |

| ПОТОЧНО-МЕХАНИЗИРОВАННДЯГ ЛИДИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕЬГТОЧНЬТХ МАГНИТОПРОВбДбВ~ | 0 |

|

SU270057A1 |

| Устройство для разрезки витых магнитопроводов | 1984 |

|

SU1241294A1 |

| JPS5999709 A1, 08.06.1984. | |||

Авторы

Даты

2020-01-17—Публикация

2019-05-28—Подача