Изобретение относится к области охраны окружающей среды, а именно к сорбционным способам очистки сточных вод, газовых выбросов и нефтяных разливов, а также ионообменной очистки стоков гальванических производств.

Известен способ получения активного угля-катализатора, включающий обработку исходного сырья, получение однородной пасты для формования гранул, формовку гранул, сушку, карбонизацию, активацию, отмывку минеральных примесей и обработку щелочным раствором. Гранулы дополнительно обрабатывают водными растворами гидроокисей щелочных металлов до pH 9-12 при содержании гидроокиси щелочного металла в угле в пересчете на металл, равном 0,1-1,0 мас.% (см. RU 2116832 С1, 10.08.1998).

Недостатком известного способа являются низкие ионообменные свойства и, следовательно, невозможность очистки стоков, загрязненных ионами металлов.

Наиболее близким к заявляемому способу является способ получения углеродминерального сорбента путем смешивания цеолитовой и/или опалкристобалитовой породы с горючим материалом, выбранным из группы: каменный уголь, тяжелые фракции нефти, торф, древесина, и последующей термообработки смеси при 550-1050°С. После термообработки сорбент можно дополнительно модифицировать путем его обработки водными растворами минеральных кислот, солей, щелочей или последовательной обработки указанными реагентами с концентрацией их в растворе 1-10 мас.% (см. RU 2046013 С1, 20.10.1995).

Такие сорбенты характеризуются высокой удельной поверхностью и пористостью, однако эти показатели могут быть улучшены за счет применения газовой активации в кипящем слое после стадии карбонизации. Кроме того, подбор оптимального гранулометрического состава исходной шихты из ряда: торф, природный алюмосиликат - каолинит и спекающий каменный уголь позволяет увеличить выход целевой фракции 1-3 мм, наиболее часто применяемой в адсорбционных технологиях.

Задачей, решаемой данным изобретением, является разработка способа получения сорбционного материала с развитой удельной поверхностью и ионообменными свойствами.

Поставленная задача решается путем получения исходной шихты, в состав которой входит торф, природный алюмосиликат (каолинит) и спекающий каменный уголь, при следующем соотношении компонентов, мас.%:

перемешивание ее, карбонизацию без доступа воздуха, парогазовую активацию, многоступенчатую отмывку щелочными растворами и сушку полученных гранул, при этом измельчение исходных шихтовых материалов производят до следующих величин, мм:

карбонизацию проводят при температуре 750-800°С в течение 15 минут, а парогазовую активацию осуществляют в токе смеси углекислого газа и водяного пара при температуре 750-800°С в течение 15-30 минут.

Кроме того, активацию проводят кислородом воздуха при температуре 750-800°С в течение 3-5 мин.

В результате осуществления этих стадий из торфа и каменного угля образуется активный углерод в матрице из алюмосиликата.

Заявляемая совокупность существенных признаков позволяет получить следующий технический результат.

При указанном соотношении компонентов и указанных параметрах измельчения, карбонизации и активации приобретается возможность получить прочный сорбент в виде гранул с размерами 1-3 мм, высокой удельной поверхностью - 700,7-920,3 м2, характеризующийся развитыми ионообменными свойствами: полной обменной емкостью по катиону 4,26-4,93 мг-экв/г; полной обменной емкостью по аниону 2,62-2,16 мг-экв/г.

Предлагаемый способ осуществляется следующим образом.

Исходная шихта для карбонизации имеет следующий состав, мас.%: торф 70-80, алюмосиликат-каолинит 5-10, спекающий каменный уголь 15-20. Количество каолинита в исходной шихте ограничено 5-10%, поскольку увеличение его содержания негативно сказывается на прочности и выходе целевой фракции сорбента. Уменьшение его содержания лишь незначительно влияет на ионообменные свойства получаемого сорбента.

Содержание спекающего каменного угля должно быть 15-20%, поскольку его уменьшение негативно сказывается на прочностных характеристиках композита, а увеличение значительно повышает стоимость производства.

Исходная шихта имеет следующий гранулометрический состав, мм: торф 1,0-3,0; алюмосиликат-каолинит 0,1-0,3; каменный уголь 0,1-0,3. Размер исходных зерен торфа был выбран исходя из размера наиболее часто используемой в сорбции фракции 1,0-3,0 мм. Размеры зерен алюмосиликата и угля выбраны для лучшей смешиваемости и однородности состава.

Карбонизацию проводят при температуре 750-800°С в течение 15 минут. Увеличение температуры и продолжительности негативно сказывается на структуре сорбента за счет угара органической массы и термического разрушения структуры алюмосиликата. Уменьшение этих параметров не позволяет торфяному сырью карбонизироваться в достаточной степени.

Отметим также, что продукт уже на стадии карбонизации может быть использован в качестве сорбента.

Активацию проводят в реакторе с кипящим слоем карбонизата с использованием различных активирующих агентов: в токе смеси углекислого газа и водяного пара при температуре 750-800°С в течение 30-60 минут или кислородом воздуха при температуре 750-800°С в течение 3-5 минут.

Выбор температуры и продолжительности активации обусловлен тем, что при уменьшении этих параметров активация не происходит в полном объеме и остается большое количество закрытых микропор. При увеличении наблюдается высокий обгар углеродной составляющей и, соответственно, уменьшается выход продукта.

Одинаковая температура для карбонизации и активации сорбента, а именно 750-800°С, позволяет уменьшить время перехода от одной стадии процесса к другой и в конечном итоге снизить время на производство сорбента и его стоимость.

После этого сорбент направляют на отмывку частиц щелочными растворами. Количество ступней - 3. Продолжительность ступени - 4 мин. Увеличение указанных параметров приводит к разрушению минеральной составляющей сорбента, а их уменьшение не дает требуемого эффекта. Затем сорбент поступает на водную промывку и сушку.

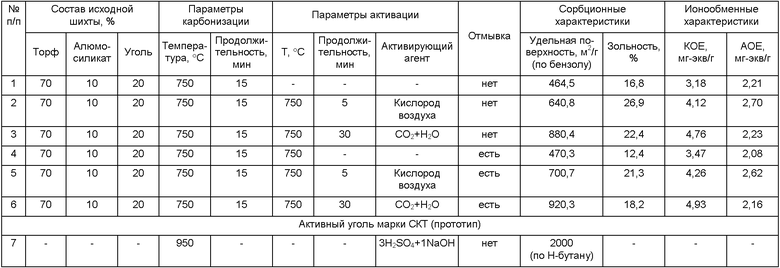

Сравнительная характеристика свойств заявляемого сорбента и прототипа приведена в таблице.

Сорбент, получаемый по предлагаемой технологии, имеет практически равные с прототипом сорбционные характеристики, но при этом обладает более развитыми ионообменными свойствами и расширенной областью применения.

Сорбент можно использовать на нефтебазах, на нефтеналивных судах, в водоподготовке, а также на предприятиях по очистке бытовых и промышленных сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блочный микропористый углеродный адсорбент и способ его получения | 2018 |

|

RU2744400C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2011 |

|

RU2462304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО СОРБЕНТА | 2010 |

|

RU2427420C1 |

| СОСТАВ СОРБЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2737728C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНОГО СОРБЕНТА ИЗ ТРОСТНИКА ЮЖНОГО ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567311C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2393990C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ СТОЧНЫХ ВОД УГЛЕРОДМИНЕРАЛЬНЫМ СОРБЕНТОМ ИЗ САПРОПЕЛЯ | 2009 |

|

RU2414430C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ-КАТАЛИЗАТОРА | 1997 |

|

RU2116832C1 |

Изобретение относится к области охраны окружающей среды, а именно к сорбентам для очистки сточных вод, газовых выбросов и нефтяных разливов и для ионообменной очистки стоков гальванических производств. Способ получения сорбента включает измельчение исходных компонентов, перемешивание, карбонизацию, активацию, отмывку возвратными щелочными растворами и сушку, при этом используют исходные компоненты: торф, алюмосиликат и каменный уголь, которые измельчают до размера частиц, мм: торф 1,0-3,0, алюмосиликат 0,1-0,3, каменный уголь 0,1-0,3, карбонизацию проводят при температуре 750-800°С в течение 15 минут без доступа воздуха, а активацию осуществляют в кипящем слое в токе смеси углекислого газа и водяного пара при температуре 750-800°С в течение 15-30 минут или в атмосфере кислорода в течение 3-5 минут. Изобретение позволяет получить материал с развитой удельной поверхностью и ионообменными свойствами, а также снизить отрицательное воздействие на окружающую среду при производстве. 1 табл.

Способ получения сорбента, включающий измельчение торфа, природного алюмосиликата и каменного угля, их перемешивание, термообработку при 750-800°С, отмывку щелочным раствором, сушку, отличающийся тем, что осуществляют измельчение торфа до размера частиц 1,0-3,0 мм, а алюмосиликата и каменного угля до размера частиц 0,1-0,3 мм, на перемешивание подают 70-80 мас.% торфа, 5-10 мас.% алюмосиликата, 15-20 мас.% каменного угля, термообработку осуществляют путем карбонизации в течение 15 мин без доступа воздуха с последующей активацией в кипящем слое в течение 15-30 мин в токе смеси углекислого газа с водяным паром или в течение 3-5 мин кислородом воздуха.

| КОМПОЗИЦИОННЫЙ КАРБОМИНЕРАЛЬНЫЙ СОРБЕНТ "КАРБОСИАЛЛИТ" | 1993 |

|

RU2046013C1 |

| SU 14693304 А1, 20.10.1995 | |||

| Устройство для временного накопления нити во время подачи | 1981 |

|

SU1058500A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ-КАТАЛИЗАТОРА | 1997 |

|

RU2116832C1 |

| US 6284705 А, 04.09.2001. | |||

Авторы

Даты

2009-07-27—Публикация

2008-04-14—Подача