Настоящее изобретение относится к способу производства печатной продукции, запечатываемой различными способами, и устройству для его осуществления.

Печатающие устройства как таковые известны и широко используются. В них основные запечатываемые материалы, например бумага, картон, фольга в виде листов или рулонов, пропускаются через зазор между печатными валиками/цилиндрами по красочному аппарату. В красочных аппаратах краска разными способами переноса соответственно переносится на поверхность основного запечатываемого материала. К числу этих способов относятся, например, офсетная печать, сериграфия (станковый способ трафаретной печати) и т.п.

Кроме того, известны способы печатания с пленки. Общим для всех способов печатания с пленки является то, что на основной запечатываемый материал, например бумагу, картон, фольгу в виде листов или рулонов, частично наносится под давлением и закрепляется пленка. В качестве пленок для печатания используются, в частности, пленки с золотистым или серебристым глянцем, например, так называемые пленки для переноса, но известны и пленки для печатания другого цвета, имеющие поверхности зеркальной полировки или с блеском шелка.

Печатная пленка наносится на основной запечатываемый материал, в основном, способом печати с пленки для получения рельефа. Этот способ печати по своей сути подобен высокому способу печати и тем самым напоминает классическую типографскую печать. Основной общей характеристикой является то, что печатающие части печатных форм находятся на более высоком уровне, чем непечатающие части, которые окружают их. Во время операции печатания печатную форму непрямо нагревают и поддерживают при постоянной температуре. Запечатываемый материал, который при операции печатания переносят с пленки для печатания на основной материал, состоит из слоя пленки для печатания в виде тонкой многослойной сухой пленки, которая с возможностью отсоединения закреплена на прозрачной, в основном, монтажной основе посредством разделительного слоя. Сам слой пленки для печатания имеет двухслойную структуру с серебристым алитированием, а также цветное, в основном, лаковое покрытие. Наконец, этот двойной слой пленки для печатания имеет покрытие из синтетической смолы, которое при нагревании становится липким.

При операции печатания пленку для печатания вместе с основным запечатываемым материалом пропускают через печатную секцию, где из-за давления нагретой печатной формы в зонах печатного контакта, определяемых поднятыми элементами печатной формы, слой пленки для печатания отделяется от монтажной основы и переносится на основной материал. За счет тепла, передаваемого печатной формой, разделительный слой между монтажной основой и слоем пленки для печатания испаряется, с одной стороны, благодаря чему последний легко отделяется от монтажной основы. С другой стороны, под действием тепла слой синтетической смолы активируется из твердого состояния в липкое, и при этом слой синтетической смолы образует липкий слой между основным материалом и слоем пленки для печатания. Как результат, слой пленки для печатания, например, в виде золотистого блестящего слоя в местах, заданных печатной формой, постоянно приклеивается к основному материалу.

Недостаток известного способа печатания с пленки заключается в том, что изготовление и настройка печатной формы, т.е. блока, требуют очень много времени на подготовку и настройку. Поскольку время на подготовку и настройку может отнимать почти половину общего производственного времени, известный способ печатания с пленки является очень трудоемким в целом и, как следствие, связан с большими производственными издержками. Кроме того, обычным является нагревание печатной формы частично до температуры выше 200°С, что приводит к очень высоким расходам на энергию.

Для устранения вышеупомянутых недостатков в документе ЕР 0578706 В1 уже предложен способ печатания с пленки, в котором пленку для переноса содержащую монтажную основу, переносимый слой и разделительный слой, находящийся между монтажной основой и переносимым слоем, под давлением наносят на основной запечатываемый материал, причем на стадии технологического процесса, предшествующей нанесению пленки, на поверхность основного материала в местах, предназначенных для нанесения пленки, наносят липкий слой для переносимого слоя, а на стадии технологического процесса, следующей за нанесением пленки, к основному материалу с закрепленным липким слоем на нем переносимым слоем прикладывают контактное давление, которое выше усилия давления при нанесении пленки. Эти способы называются способами переноса с пленки.

В этом способе переноса с пленки или печатания с пленки прежнюю подготовку печатной формы, т.е. блока, можно исключить. Перенос с пленки для переноса уже не осуществляют прикладыванием частичного давления в зоне поднятых мест печатной формы или блока. Напротив, уже до стадии технологического процесса нанесения пленки на основной материал для запечатывания с пленки наносят частичный липкий слой, например, клеевой слой который затем в печатной секции получает в соответствующих местах переносимым слой с пленки для переноса. Поскольку липкий слой на основном материале уже имеется до фактической операции печатания, от слоя синтетической смолы, используемого в известных пленках для переноса, можно отказаться. Наконец, отпадает необходимость в нагревании печатающих поверхностей, поскольку для получения клеящего эффекта нагревать слой синтетической смолы на пленке для переноса уже не нужно.

Для того чтобы добиться постоянного соединения между основным материалом и переносимым слоем, к основному материалу с нанесенным на него переносимым слоем на стадии технологического процесса, следующей за нанесением пленки, т.е. при фактической операции печатания, прикладывают контактное давление, которое значительно выше усилия давления при нанесении пленки.

Хотя вышеописанный способ печатания с пленки по документу ЕР 0578706 B1 хорошо зарекомендовал себя на практике, его недостатком является то, что невозможно просто осуществить дальнейшую обработку, например печатание, тиснение и т.п., на основном материале с нанесенным на него переносимым слоем. А именно: основной материал после нанесения переносимого слоя необходимо промежуточно хранить в отдельном месте, причем предварительно обрезанным по размеру (при необходимости в этом). Затем основной материал с нанесенным на нем переносимым слоем подают отдельной операцией еще в одно устройство для обработки, например печатающее устройство, посредством которого можно осуществить дальнейшую обработку основного материала, например запечатывание основного материала. Как промежуточное хранение основного материала с нанесенным на нем переносимым слоем, так и дополнительная операция подачи основного материала еще в одно устройство для обработки не только отнимают много времени, но и являются дорогостоящими, поскольку необходима очень точно согласованная работа, чтобы следующая технологическая операция, которую необходимо выполнить, точно согласовывалась как с основным материалом, так и переносимым слоем, нанесенным на основной материал. Что касается следующей технологической операции, в прошлом часто сталкивались с расхождениями и дефектной печатью, что, к сожалению, приводило к высокому проценту брака и, соответственно, большим убыткам, в частности, поскольку на основной материал уже был нанесен переносимый слой.

То же самое касается и случая, если запечатываемые основные материалы, которые должны покрываться с помощью пленок, предварительно запечатаны или предварительно тиснены. И в этом случае требуется совершенно отдельная вторая операция для подачи предварительно обработанных запечатываемых основных материалов на операцию переноса пленки после окончательного завершения технологических операций, включая сушку, которая, возможно, требуется, кондиционирования и т.п.

Исходя из вышеизложенного целью настоящего изобретения является создание способа печати и устройства для его осуществления, которые позволяют использовать различные способы для одних и тех же запечатываемых продуктов на следующих непосредственно одна за другой технологических стадиях.

Что касается способа, для технического достижения этой цели изобретения предлагается способ производства запечатываемой продукции путем объединения различных следующих непосредственно одна за другой технологических стадий, в котором на одной технологической стадии способа производимую запечатываемую продукцию покрывают в заданных местах пленкой, а на другой технологической стадии способа способом придания структуры и (или) способом тиснения ей придают структуру и (или) тиснят, причем производимую запечатываемую продукцию последовательно пропускают через технологические стадии способа без промежуточного хранения.

Предлагаемый способ отличается своим поточным исполнением. Отдельные технологические стадии способа для обработки основных материалов следуют непосредственно одна за другой и могут осуществляться в одной непрерывной последовательности. В отличие от известных технических решений, отсутствует, таким образом, необходимость промежуточного хранения основного материала с пленкой или переносимым слоем в отдельном месте, чтобы затем осуществлять другую технологическую операцию для дальнейшей обработки основного материала. Напротив, предлагаемый способ обеспечивает непрерывное осуществление способа, результатом которого является основной материал, покрытый пленкой для переноса или переносимым слоем, дополнительно структурированный и (или) тисненный. Таким образом, по настоящему изобретению способ печатания с пленки и способ придания структуры и (или) тиснения согласованы и увязаны между собой.

По первой альтернативе изобретения предлагается запечатываемую продукцию вначале покрывать пленкой, а затем придавать ей структуру и (или) тиснить. Альтернативно, предлагается запечатываемой продукции вначале придавать структуру и (или) тиснить ее, а затем покрывать пленкой. Но в любом случае предлагаемый способ осуществляют непрерывным поточным путем, т.е. способ печатания с пленки или непосредственно предшествует операции придания структуры или непосредственно следует за ней. Промежуточное хранение запечатанной производимой продукции не требуется.

Под тиснением в контексте изобретения подразумевается, что на основном материале, который может быть уже покрыт пленкой или еще нет, будут выполнять выступы и (или) углубления. При этом общим оттиском выступов и (или) углублений может факультативно быть произвольный рисунок. Таким образом, предполагается, что все места основного материала, покрываемые пленкой, будут выполняться как выступы и (или) углубления либо до покрытия пленкой, либо после.

Придание структуры или структурирование в контексте изобретения означает, что на основном материале выполняют правильный рисунок из выступов и (или) углублений либо до покрытия пленкой, либо после. Таким образом, структуру могут, например, придавать таким образом, чтобы на основном материале были выступы и (или) углубления в виде линий, проходящих на одинаковом расстоянии друг от друга. Возможны, разумеется, и другие рисунки, причем границ воображению не существует. Единственно важным моментом является то, что структурирование происходит в процессе непрерывного осуществления способа.

В соответствии с еще одной отличительной особенностью способа предлагается еще на одной технологической стадии способа производимую печатную продукцию запечатывать краской на стадии печати, на которой имеется по меньшей мере один красочный аппарат. При этом производимый печатный продукт запечатывают краской до или после покрытия пленкой и до или после тиснения. По этой альтернативе способа основной материал, на который уже раньше нанесли пленку или переносимый слой или которому уже раньше придали структуру и (или) тиснили, могут вначале сушить и, таким образом, готовить к следующей операции печатания. После сушки основной материал с пленкой или переносимым слоем и структурой или тисненым рисунком запечатывают. Результатом этого варианта осуществления способа является основной материал с пленкой или переносимым слоем и структурой или тисненым рисунком, а также с дополнительной печатью, причем основной материал могут затем обрезать по размеру в соответствии с требованиями и могут окончательно обрабатывать для требуемого использования. В любом случае не требуется в отличие от известных технических решений осуществлять нанесение пленки или слоя для переноса, структурирование и (или) тиснение, а также запечатывание основного материала на отдельных стадиях сложного технологического процесса. При этом предлагаемый способ можно осуществлять намного проще, и, кроме того, намного дешевле.

По одному из вариантов описанной выше альтернативы способа можно также предусмотреть запечатывание основного материала, а затем сушку на стадии технологического процесса, которая непосредственно предшествует нанесению пленки или слоя для переноса. Затем основной материал, который уже запечатан и имеет пленку для переноса, структурируют и (или) тиснят. И эта альтернатива способа отличается поточным осуществлением способа. Однако в отличие от вышеупомянутой альтернативы по этому варианту осуществления способа дополнительное запечатывание основного материала будут осуществлять до нанесения переносимого слоя или до стадии придания структуры и (или) тиснения. При этом основной материал вначале запечатывают на первой стадии технологического процесса. Затем операцией сушки запечатанный основной материал будут сушить. Затем на запечатанный основной материал вышеописанным образом нанесут пленку или переносимый слой и структуру и (или) тисненый рисунок. Разумеется возможно, что в данном случае за операцией печатания первой будет следовать операция тиснения, и затем на запечатанный и тисненый основной материал будет нанесена пленка или переносимый слой. Результатом по этому варианту осуществления способа является основной материал, который содержит пленку или переносимый слой и дополнительно имеет печать и структуру или тисненый рисунок. Этот альтернативный вариант осуществления способа также не требует сложной реализации способа, и такие преимущества достигаются, как и в вышеописанном первом варианте осуществления способа.

Само собой разумеется, что в пределах объема изобретения имеется возможность произвольного изменения порядка и частоты отдельных стадий технологического процесса. Так, например, на основном материале можно вначале выполнять тисненый рисунок, а затем основной материал запечатывать и, наконец, наносить пленку для переноса. При этом печать может быть, например, разноцветной, для чего материал запечатывают известным способом в нескольких красочных/печатных аппаратах, соответственно с требуемыми стадиями, например сушкой и т.п. При этом существенно, что - относительно печатания или печатания с пленки - продукцию, законченную на соответствующей стадии способа, высушивают до такой степени, что продукт будет представлять собой промежуточный продукт для дальнейшей обработки любого рода, но по-прежнему с поточной технологией, т.е., без какой-либо необходимости в промежуточном хранении. Даже если за покрытием пленкой для переноса следуют другие стадии печатания или осуществляют другие операции с пленкой для переноса, порядок и частота этих стадий являются произвольными. Это же касается и способа придания структуры и (или) тиснения. Однако после операции печатания, операции переноса пленки или операции придания структуры и (или) тиснения всегда в первую очередь задают статус промежуточного продукта. Для этого в соответствии с еще одним отличительным признаком изобретения предлагается производимую печатную продукцию сушить еще на одной стадии способа, и при этом сушку осуществляют после покрытия пленкой и (или) цветной печати. При этом, как уже описывалось выше, можно осуществлять несколько покрытий пленкой и (или) цветных печатаний, причем после каждого покрытия пленкой и (или) после каждой цветной печати необходимо выполнять сушку.

В соответствии с еще одним предложением по изобретению операцию сушки можно выполнять путем инфракрасного облучения, обдувкой вентилятором и (или) иными способами. Операция сушки является важной для предлагаемого способа в том, что при этом следующую технологическую стадию можно выполнять с высокой точностью, и из-за возможно еще влажного основного материала дефектное осуществление способа не случится. Обдувка вентилятором или инфракрасное облучение оказались особенно приемлемыми для операции сушки. Приемлемы, разумеется, и другие варианты сушки, которыми можно пользоваться в зависимости от необходимости соответствующего применения способа. Однако упомянутые способы отличаются своей эффективностью при одновременном снижении издержек.

В соответствии с еще одним предложением по изобретению пленку для переноса, наносимую на основной материал в пределах объема осуществления способа, на дополнительной стадии технологического процесса наносят на разжимной валик с лепестками. При этом достигается, что пленка для переноса будет выравниваться, а также растягиваться по ширине, что преимущественно обеспечивает улучшенное образование печатного изображения, обусловленного слоем для переноса. Особое преимущество изобретения заключается в том, что разжимной валик короче ширины устройства переноса с пленки. Разжимные валики - это обычно валики, имеющие липкие лепестки. Эти лепестки обычно направлены от центральной плоскости валика соответственно наружу к концам валиков. Это означает, что материал, направляемый по этим валикам, из-за давления, прикладываемого к лепесткам, всегда будет растягиваться наружу, т.е. по ширине. Если необходимо использовать неполную ширину давления или переноса, разжимной валик может быть, например, асимметричной формы. Если используется только половина ширины переноса, центр, из которого выходят лепестки, наклоненные соответственно к концу или центру валика, помещается примерно на четверть длины разжимного валика. При этом можно использовать только половину ширины устройства. Вторая половина разжимного валика может, например, выполняться без лепестков.

Предлагаемый способ позволяет использовать для прикладывания давления при нанесении пленки плоскую, при необходимости упругую, поверхность давления. Усилие давления при нанесении пленки необходимо преимущественно подбирать таким, чтобы это усилие было недостаточным для вжатия краев печатной пленки в основной материал. Вместе с тем усилие давления должно быть достаточно большим, чтобы частично или полностью отделить переносимый слой от материала-носителя.

Для того чтобы обеспечить непрерывность способа печатания с пленки по одному из вариантов осуществления способа предлагается наносить пленку между двумя валиками каландра для переноса, которые вращаются в противоположных направлениях. Кроме того, между валиками, которые вращаются в противоположных направлениях, преимущественно прикладывать требуемое давление печатного контакта, чтобы обеспечить окончательное закрепление переносимого слоя.

Если в соответствии с еще одним вариантом осуществления способа на основной материал в одноцветном или многоцветном красочном аппарате наносят липкий слой, для этой части способа можно использовать имеющуюся на рынке печатную секцию, и при этом расходы на приобретение и эксплуатацию будут относительно низкими. В случае очень впитывающих основных материалов липкий слой можно покрывать первичным слоем. Для этой цели особенно подходит двухцветная печатная секция. Использование двухцветной печатной секции позволяет также легко наносить в качестве липкого слоя для пленки для переноса смешанный клей.

Для придания структуры и (или) тисненого рисунка предпочтительно предусматривают каландр для структуры и (или) тиснящий каландр. Этот каландр имеет валики, вращающиеся в противоположных направлениях, которые устанавливают вертикально один над другим на некотором расстоянии, и при этом основной материал, на котором выполняют структуру или тисненый рисунок, подают в валики и направляют через зазор, образованный между валиками. При этом, само собой разумеется, ширину зазора по меньшей мере между двумя валиками можно факультативно настраивать. При этом один из двух валиков имеет сравнительно жесткую поверхность, в другой - сравнительно менее жесткую поверхность и изготовлен, например, из упругого материала, например из каучука. Более жесткий из двух валиков несет на себе рисунок, который необходимо тиснить на основном материале, в негативном виде. Другой валик, ответный этому валику, служит в качестве валика контактного давления и прижимает основной материал, на который необходимо нанести структуру и (или) тисненый рисунок, к тиснящему валику. Результат - основной материал с выполненной структурой и (или) тисненым рисунком, на который можно нанести пленку для переноса и (или) печать в ходе дальнейшей поточной работы способа, как описано выше.

В соответствии с еще одним отличительным признаком изобретения можно предусмотреть, чтобы основной материал запечатывался коммутационной схемой. Такая коммутационная схема может, например, представлять собой ленточные проводники, которые могут использоваться в последующем в качестве электронного блока. Коммутационная схема или несколько коммутационных схем могут наноситься до или после вышеописанных стадий технологического процесса или между ними. В данном случае никаких ограничений нет.

В соответствии с еще одним отличительным признаком изобретения на основной материал могут наноситься и защитные мотивы. Защитными мотивами в контексте настоящего изобретения могут быть мотивы, невидимые при нормальных условиях, например при дневном свете. Эти мотивы становятся видимыми, например, только при ультрафиолетовом облучении. Такие защитные мотивы могут, например, служить критерием подлинности. И в этом случае защитные мотивы могут наноситься до или после вышеописанных стадий технологического процесса или между ними. Для нанесения коммутационных схем и (или) защитных мотивов можно использовать каландры для структуры, тиснящие каландры, тиснящие секции и печатные секции.

Способ печатания с пленки оказался особенно приемлемым, в частности, для выполнения коммутационных схем. При этом в качестве пленки для переноса используется монтажная основа с медью в качестве слоя для переноса. Понятно, что помимо меди можно использовать и другие токопроводящие материалы. Единственно важным моментом является то, чтобы печатное изображение, выполненное печатанием с пленки, воспроизводило ленточные проводники, которые необходимо нанести на основной материал для получения требуемой коммутационной схемы.

Еще одна принципиальная проблема, связанная с описанной технологией, обусловлена конструкцией печатных цилиндров. Они, например, имеют стандартную длину окружности 920 мм, причем полоса печатного контакта имеет длину 700 мм. На остальных 200 мм находятся захваты для пленок для печатания. В контексте печатных цилиндров в отношении упомянутых 200 мм говорят о так называемой «канальной зоне», которая проходит параллельно продольной оси практически по всей длине цилиндра. Если описанная монтажная основа с нанесенным переносимым слоем непрерывно вращается относительно печатного цилиндра в целях переноса, мертвое пространство размером 200 мм, которое нельзя использовать в целях переноса, возникает через каждые 720 мм. Это, в конце концов, более 20%, и в результате соответственно большая часть пленки теряется, поскольку в итоге эти зоны становятся мусором. Полностью независимо от описанных решений, преимуществ и отличительных признаков предлагается независимое решение этой проблемы. Это решение заключается в том, что предлагается управлять подачей пленки для переноса независимо от вращения печатного цилиндра. Для этой цели предлагается, по этому способу, на короткое время останавливать пленку для переноса относительно вращения печатного цилиндра и (или) даже направлять в противоположном направлении. Преимущественно, для упомянутой цели по меньшей мере некоторые зоны пленки для переноса можно приподнимать относительно печатного цилиндра. При этом печатный цилиндр, например, затем проходит эти описанные 200 мм относительно пленки, неподвижной или даже отведенной назад, и канальная зона не обязательно приводит к отходам пленки. Это представленное решение можно использовать независимо от всех иных решений, описанных в настоящей заявке, и для известных устройств для переноса.

Что касается устройства, для технического достижения вышеупомянутой цели предлагается устройство для производства печатной продукции путем объединения различных следующих непосредственно одна за другой технологических стадий, содержащее по меньшей мере один каландр структуры и (или) тиснящий каландр, а также по меньшей мере одно устройство переноса пленки.

Кроме того, в соответствии с еще одним предложением изобретения, предлагается печатное устройство, содержащее по меньшей мере один красочный аппарат, подключенный последовательно с устройством для переноса с пленки и каландром структуры и (или) тиснящим каландром.

Предлагается устройство, которое можно использовать для осуществления предлагаемого способа, содержащее по меньшей мере один каландр структуры и (или) тиснящий каландр, а также по меньшей мере одну печатную секцию, которое содержит источник пленки для переноса, устройство отвода пленки для переноса, а также печатный зазор, который с одной стороны ограничен печатающей поверхностью, а с другой - ответной поверхностью, для направления запечатываемого основного материала вместе с пленкой для переноса, подаваемой источником пленки для переноса, причем предлагаемое устройство содержит также клеящее устройство, находящееся перед печатной секцией и содержащее клеящий орган, который наносит на основной материал клейкий слой, а также прижимное устройство, которое находится после печатной секции и имеет прижимной зазор, который с одной стороны ограничен прижимающей поверхностью, а с другой - ответной прижимающей поверхностью, для направления запечатанного основного материала. Это устройство дополнено устройством сушки, расположенным после прижимного устройства, и печатающим устройством, расположенным после устройства сушки. Дополнительно или альтернативно предусматриваются печатающее устройство, расположенное перед клеящим устройством, и устройство сушки, расположенное между печатающим устройством и клеящим устройством. Каландр структуры и (или) тиснящий каландр может располагаться либо перед печатающим устройством или устройством для переноса пленки, либо после них.

Описанные выше варианты осуществления устройства преимущественно обеспечивает поточный вариант осуществления предлагаемого способа. При этом по первому альтернативному варианту осуществления предлагается расположить устройство сушки перед прижимным устройством или после него. Назначение устройства сушки - сушить основной материал с нанесенной на него пленкой или переносимым слоем и тем самым подготавливать его к еще одной технологической стадии. Сушка может осуществляться обдувкой вентилятором или инфракрасным облучением. После операции сушки основной материал уже с нанесенной на него пленкой или переносимым слоем запечатывается или тиснится, для чего после устройства сушки расположен каландр структуры и (или) тиснящий каландр. Печатающее устройство может выполняться в виде двух валиков - верхнего и нижнего, причем верхний валик служит собственно для операции печатания, а нижний валик выполнен как ответный верхнему валику, чтобы обеспечить достаточное давление печатного контакта верхнего валика.

По другой альтернативе предлагаемого устройства можно предусмотреть, чтобы основной материал перед нанесением на него вышеописанным образом пленки или переносимого слоя запечатывался в предшествующей операции печатания и тиснился в операции тиснения после операции печатания. Для этой цели печатающее устройство предлагается расположить перед клеящим устройством. При этом до нанесения на основной материал липкого слоя, а затем пленки или переносимого слоя основной материал будет уже запечатан и оттиснен. Для того чтобы обеспечить возможность правильного нанесения липкого слоя на основной материал после его запечатывания, между печатающим устройством и клеящим устройством предусмотрено устройство сушки. Это устройство обеспечивает сушку запечатанного основного материала перед нанесением на него затем клейкого слоя. Разумеется, основной материал можно также вначале тиснить операцией тиснения, затем запечатывать и, наконец, наносить на него пленку для переноса.

По одному особенно преимущественному варианту осуществления изобретения отдельные конструктивные элементы машины для переноса пленки расположены в линию непосредственно один за другим, что обеспечивает поточное осуществление предлагаемого способа с уже описанными преимуществами.

В соответствии с еще одним отличительным признаком изобретения компонентом предлагаемой машины для переноса пленки является разжимной валик с лепестками. При этом в соответствии с еще одним отличительным признаком изобретения разжимной валик может быть асимметричным относительно размещения лепестков. Это означает, как уже описано для способа, что часть разжимного валика, которая имеет лепестки, не должна проходить на всю длину разжимного валика и может располагаться асимметрично относительно средней плоскости валика. При этом можно использовать частичную ширину устройства.

Таким образом, машина для переноса пленки выполнена так, что прижимная поверхность и поверхность, ответная ей, выполнены в виде двух гладких валиков печатного каландра. Предпочтительно прижимная поверхность и поверхность, ответная ей, находятся также на гладких валиках, которые в этом случае образуют каландр для переноса.

По еще одному варианту осуществления печатная секция и прижимное устройство образуют один конструктивный узел, причем предыдущим клеящим устройством может быть известный одноцветный или многоцветный красочный аппарат.

Одноцветный или многоцветный красочный аппарат, печатающее устройство или устройство для переноса вместе образуют машину для переноса с пленки, обеспечивая перенос пленки в поточном технологическом процессе. Таким образом, эту машину для переноса с пленки можно легко поместить перед печатной машиной непрерывного действия, рулонной печатной машиной или машиной для печатания этикеток в контексте поточного производства. Как дополнительное устройство за существующими печатными секциями или машинами для нанесения клея можно также установить машинный узел, состоящий из печатной секции и прижимной секции.

При описании способа выше было описано изобретение, которое полностью независимо от всех других решений, преимуществ и отличительных признаков, которое относится к перекрытию канальной зоны печатного цилиндра. Для того чтобы добиться продвижения печатного цилиндра относительно пленки, которая зафиксирована или даже отведена назад, на расстояние, по меньшей мере равное области канальной зоны 200 мм, без подачи пленки для переноса, в части устройства предлагается направлять пленку для переноса по так называемым плавающим валикам вокруг печатного цилиндра. Плавающие валики - это валики со смещаемыми осями. Для настройки по меньшей мере одного из используемых плавающих валиков относительно пленки путем смещения оси, чтобы таким образом регулировать натяжение, прикладываемое к пленке для переноса, можно использовать кулачковый орган управления, предпочтительно орган управления с бочкообразным кулачком и соответствующий привод. При этом становится возможным вращение печатного цилиндра без пленки для переноса по меньшей мере по окружной зоне. Кроме того, пленка для переноса может направляться относительно печатного цилиндра таким образом, чтобы она вплотную садилась на печатный цилиндр только в зазоре для переноса, чтобы уменьшить поверхности трения. При этом подачу пленки относительно печатного цилиндра можно регулировать почти произвольно. Эти решения относительно устройства являются независимыми от вышеописанных решений, преимуществ и отличительных признаков настоящего изобретения и представляют собой независимое изобретение.

Другие детали и преимущества предмета изобретения станут очевидными из приведенного ниже описания соответствующих чертежей, на которых представлены предпочтительные варианты осуществления предлагаемого способа и предлагаемого устройства. Эти чертежи выполнены не в масштабе.

Краткое описание графического материала

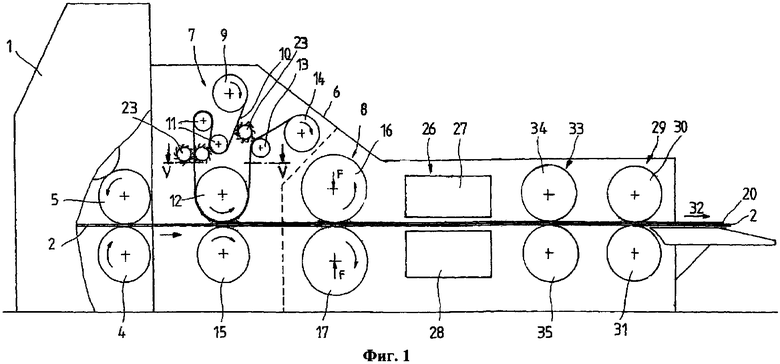

Фиг.1 представляет собой упрощенный вид сбоку с частичным вырезом печатной машины по первому варианту осуществления.

Фиг.2 представляет собой упрощенный вид сбоку с частичным вырезом печатной машины по второму варианту осуществления.

Фиг.3 представляет собой упрощенный вид сбоку с частичным вырезом печатной машины по третьему варианту осуществления.

Фиг.4 представляет собой вид сбоку с частичным вырезом асимметричного разжимного валика.

Фиг.5 представляет собой сокращенный подробный вид печатной секции и прижимного устройства согласно фиг.1 и 2.

Фиг.6 представляет собой частичный вид сверху печатной секции, показанной на фиг.4.

Печатная машина, представленная на фиг.1, 2 и 3, состоит из нескольких отдельных конструктивных компонентов. Этими компонентами являются клеящая секция 1, секция для переноса или печатания 7, прижимная секция 8, устройство сушки 26, печатающее устройство 29 с каландрами структуры и (или) тиснящими каландрами 33, а также выравнивающее устройство, образованное разжимными валиками 23.

Клеящая секция 1, представленная на этих фигурах, состоит из обычной двухцветной печатной секции, которая в пределах объема настоящего изобретения служит для частичного покрытия запечатываемого основного материала 2 тонким липким слоем 3, например тонкой одно- или двухкомпонентной липкой пленкой. Для этого клеящая секция 1 содержит, в том числе, нижний валик 4, а также верхний валик 5, причем верхний валик 5, служащий клеящим органом, может представлять собой офсетный цилиндр, обтянутый резиновым полотном, который с заданным рисунком частично переносит липкую пленку на основной материал 2, например на бумажную или картонную ленту, которая направляется через зазор между нижним валиком 4 и верхним валиком 5.

Как представлено на фиг.1, 2 и 3, за клеящей секцией 1 в направлении перемещения 32 находится секция для переноса или печатания 7 и прижимная секция 8. В показанных примерных вариантах осуществления обе эти секции объединены в одну установку и находятся в корпусе 6. При этом, разумеется, возможно осуществление одиночных стадий, блочных устройств и т.п., поскольку важна функциональная непрерывность, а не конструктивная.

В печатной секции 7 пленка для переноса 10, смотанная в рулон 9, частично передается на основной материал 2, который направляется в печатный зазор, образованный двумя валиками, через указанную печатную секцию 7. Для этого пленка для переноса 10 направляется по двум растягивающим валикам 11 к при необходимости упругому печатному валику 12 с гладкой поверхностью, и, наконец, через промежуточный валик 13 достигает приемного валика 14. Печатный валик 12 вращается с заданным давлением на хромированном ответной валике 15 и образует вместе с ним каландр для переноса, причем оба валика совмещают основной материал 2, а также пленку для переноса 10.

Кроме того, в этих примерных вариантах осуществления прижимная секция 8 содержит каландр, имеющий два валика, верхний из которых представляет собой прижимной валик 16 с гладкой поверхностью, а нижний - ответный прижимной валик 17 тоже с гладкой поверхностью. Контактное давление, создаваемое между прижимным валиком 16 и ответным прижимным валиком 17, значительно выше давления между печатным валиком 12 и ответным валиком 15.

По первой альтернативе устройства, которая представлена на фиг.1, устройство сушки 26, печатающее устройство 29 и каландр структуры и (или) тиснящий каландр 33 находятся в направлении перемещения перед указанной прижимной секцией 8 или за ней. В секции для переноса пленка 10 выравнивается по ширине разжимными валиками 23. В продольном направлении пленка в любом случае выравнивается за счет направления валиками. При этом обеспечивается, что несущая пленку лента вводится для переноса между печатным валиком 12 и ответным валиком 15 выровненной. Кроме того, чтобы поддерживать носитель пленки плоским во избежание искривления или складывания в зоне печатного валика, в зоне выноса можно установить разжимной валик 23. Основной материал 2 с нанесенным на него переносимым слоем 20 проходит через устройство сушки 26 в печатающее устройство 29. В устройстве сушки 26, которое, в частности, предназначено для полного высушивания липкого слоя 3, ранее нанесенного на основной материал 2, основной материал 2 с нанесенным на него переносимым слоем 20 сушится обдувкой вентилятором или инфракрасным облучением. Эта операция сушки необходима для того, чтобы затем запечатывание основного материала 2 с нанесенным на него переносимым слоем 20 можно было правильно осуществлять в поточном технологическом процессе, т.е. без промежуточного хранения основного материала 2 с нанесенным на него переносимым слоем 20. Эта операция печатания осуществляется в печатающем устройстве 29, находящемся после секции для сушки 26 в направлении перемещения 32. Это печатающее устройство 29 предпочтительно содержит верхний валик 30 и нижний валик 31, причем предпочтительно собственно запечатывание основного материала 2 осуществляет поверхность верхнего валика 30, а нижний валик 31 выполнен как ответный валик относительно верхнего валика 30 и предназначен для создания противодавления, необходимого для печатания на поверхности. Для наглядности красочные аппараты и другие направляющие запечатываемого материала не показаны, поскольку они известны.

Между секцией сушки 26 и печатающим устройством 29 находится каландр структуры и (или) тиснящий каландр 33. Этот каландр структуры и (или) тиснящий каландр 33 предназначен для нанесения на основной материал 2 с уже нанесенным переносимым слоем 20 и уже высушенный структуры и (или) тисненого рисунка. После операции тиснения основной материал 2 запечатывается печатающим устройством 29, как описано выше.

Каландр структуры и (или) тиснящий каландр 33 состоит из резинового цилиндра 34 или стального цилиндра, который служит в качестве валика для контактного давления, и валика структуры и (или) тиснящего валика 35, на поверхности которого выполнена структура, которую необходимо тиснить на основном материале 2, или рисунок тиснения, который необходимо тиснить на основном материале 2, в негативном виде.

Как далее показано на фиг.1, секция сушки 26 состоит из верхней части 27 и нижней части 28. Таким образом, на этой стадии технологического процесса основной материал, направляемый через машину для переноса пленки, может сушиться с обеих сторон. Альтернативно, можно предусмотреть только одну верхнюю часть 27 или только одну нижнюю часть 28, но в таком случае для обеспечения требуемого процесса сушки может потребоваться выполнить устройство сушки 26 с соответствующей длиной в продольном направлении, т.е. в направлении перемещения.

На фиг.2 представлен второй вариант осуществления предлагаемой печатной машины. В отличие от примерного варианта осуществления, представленного на фиг.1, предлагается, по примерному варианту осуществления на фиг.2, запечатывать основной материал 2 до перенесения переносимого слоя 20 с пленки 10 на основной материал. Для этой цели предлагается расположить печатающее устройство 29 до клеящей секции 1 в направлении перемещения. При этом основной материал 2 запечатывается вышеописанным образом, но в отличие от примерного варианта осуществления, представленного на фиг.1, на основной материал еще не нанесен переносимый слой 20. Для того чтобы обеспечить правильное нанесение клеящего средства 3 и последующее нанесение переносимого слоя, устройство для сушки 26 расположено сразу же за печатной секцией 29. Устройство для сушки состоит из верхней части 27 и нижней части 28, как уже описывалось выше, причем сушка этим устройством сушки осуществляется инфракрасным облучением или обдувкой вентилятором. Затем запечатанный и высушенный основной материал 2 подается в клеящую секцию 1, после которой на уже запечатанный основной материал 2 описанным выше образом наносится переносимый слой 20. Кроме того, предусмотрены разжимные валики 23, которые растягивают переносимый слой 20 по ширине основного материала 2, чтобы таким образом обеспечить правильную форму переносимого слоя 20.

В отличие от примерного варианта осуществления, представленного на фиг.1, предлагается, по примерному варианту осуществления на фиг.2, на основной материал 2, который необходимо запечатать и на который необходимо нанести переносимый слой 20, вначале нанести тисненый рисунок, для чего каландр структуры и (или) тиснящий каландр 33 располагается до печатающего устройства 29 в направлении перемещения 32. Каландр структуры и (или) тиснящий каландр 33 состоит, как уже описано выше, из резинового цилиндра 34 с одной стороны и валика структуры и (или) тиснящего валика 35 с другой. Для лучшей наглядности другие компоненты каландра структуры и (или) тиснящего каландра 33 не показаны.

На фиг.3 представлен еще один вариант осуществления изобретения. По этой альтернативе каландр структуры и (или) тиснящий каландр 33 расположен до клеящей секции 1. За клеящей секцией 1 вышеописанным образом следуют секция для переноса или печатания 7, прижимная секция 8, устройство сушки 26 и печатающее устройство 29. В пределах объема осуществления способа по примерному варианту осуществления на фиг.3 основной материал 2 вначале тиснят. После этого наносят клеящее средство 3, после чего наносят пленку для переноса 20. Затем основной материал 2 с пленкой для переноса 20 сушат и, наконец, запечатывают. Вышеописанное осуществление способа, в частности, приемлемо в том случае, если тисненые рисунки, которые уже оттиснены на основном материале 2 каландром структуры и (или) тиснящим каландром 33, необходимо покрывать пленкой для переноса 20 или запечатывать на последующей стадии.

На фиг.4 представлен примерный вариант осуществления разжимного валика 23. Разжимной валик 23 имеет цилиндрическое тело 24 с асимметрично расположенными лепестками 25. Такое асимметричное расположение лепестков 25 будет предусматриваться в том случае, если пленкой для переноса 20 будут покрываться только некоторые зоны основного материала или если будут запечатываться только узкие основные материалы. Само собой разумеется, что симметрию разжимного валика можно выбирать в зависимости от конкретных условий. Так, например, можно предусмотреть использование половины или четверти и т.п. ширины, а также только центральной зоны валика.

Нанесение пленки для переноса 10 в печатной секции представлено в левой части фиг.5. Пленка для переноса 10, которая имеет общую толщину всего лишь примерно 12 мкм, состоит из трех слоев. Самый внутренний слой, который непосредственно лежит на печатном валике 12, - это монтажная основа 18, на которую нанесена клеевая основа, служащая как разделительный слой 19 с переносимым слоем 20 на нем. Таким образом, переносимый слой 20 может относительно легко отделяться от монтажной основы 18. Переносимый слой 20 в свою очередь является двухслойным и состоит из тонкого полученного металлизацией в вакууме алюминиевого слоя и, например, цветного лакового покрытия. На чертеже, однако, эта двухслойная структура переносимого слоя 20 детально не показана.

При нанесении пленки запечатываемый основной материал 2 пропускается с окружной скоростью печатного валика 12 или ответного валика 15 через печатный зазор между этими двумя валиками, и при этом пленка для переноса, которая передается по рабочей поверхности офсетного полотна печатного валика 12, частично переносится на основной материал 2. Этот перенос осуществляется исключительно в местах основного материала 2, на которые в предыдущей клеящей секции был нанесен липкий слой 3. На основной материал 2 переносится не вся пленка для переноса 10, а только переносимый слой 20, который может легко отделиться от монтажной основы 18. При выходе из печатной секции 7 переносимый слой 20 прилипает к основному материалу 2 в местах, на которые ранее был частично нанесен липкий слой 3. Переносимый слой 20 представляет собой, например, золотую фольгу, причем алюминиевый слой создает эффект металлизации, и желтым или охровым лаковым покрытием создается золотистый цвет.

Для некоторых случаев применения может потребоваться пропускать основной материал 2 с прилипшим к нему переносимым слоем 20 между прижимным валиком 16 и прижимным ответным валиком 19 прижимной секции 8 секции каландра, чтобы придать пленке, нанесенной с печатной секции 7, необходимую прозрачность. В большинстве случаев эту секцию каландра можно опустить.

Усилие давления в печатной секции 7 должно быть достаточным только для обеспечения нанесения пленки, т.е. для переноса переносимого слоя 20 с монтажной основы 18 на основной материал 2. Контактное давление, которое обеспечивает плотное соединение между переносимым слоем 20 и основным материалом 2 в прижимной секции 8, значительно выше.

Осуществление нанесения пленки в печатной секции 7 представлено на фиг.6 для примера печатания. В пределах объема рулонной печати основной материал 2 соответственно состоит из запечатываемого листа 21, имеющего 4×5 полей. Для иллюстрации на запечатываемый лист 21 нанесены пять разных печатных мотивов 22, которые повторяются четыре раза для каждого запечатываемого листа 21. В левой части фиг.6 запечатываемые листы 21 представлены в состоянии перед пропуском через печатную секцию с печатным валиком 12. В зоне отдельных печатных мотивов 22 на запечатываемый лист 21 уже нанесен частичный липкий слой 3. После выхода из печатного валика 12 на запечатываемые листы 21 в местах частичных липких слоев 3 нанесен переносимый слой 20, и, таким образом, получены полностью нанесенные печатные мотивы 22. В соответствующей зоне печатных мотивов 22 пленка для переноса 10, которая лежит на печатном валике 12, переносимого слоя 20 не имеет, как показано в правой части фиг.5.

Вместо пленки для переноса 10, представленной на фиг.6, которая занимает почти всю ширину каландра для переноса, состоящего из печатного валика 12 и ответного валика 15, можно использовать и несколько отдельных лент пленки для переноса. Такое решение хорошо зарекомендовало себя, в частности, если печатные мотивы распределены только на части ширины ленты. Кроме того, для экономии пленки для переноса можно по меньшей мере временно отделять перемещение пленки для переноса от перемещения основного материала посредством отверстий каландра для переноса и направлять пленку для переноса в направлении по часовой стрелке. Кроме того, можно использовать несколько узких лент пленки или подвергать каландр для переноса давлению в направлении часовой стрелки.

Печатные мотивы 22, примерно представленные на фиг.6, можно тиснить, как описано выше со ссылками на фиг.1-3, т.е. они могут быть выступающими или вдавленными относительно плоскости основного материала 2.

Описанные примерные варианты осуществления служат только для объяснения и не ограничивают объем настоящего изобретения. Предлагаемые секции могут, в частности, меняться в части порядка расположения, частоты переключения с обычного печатания на перенос с пленки и обратно и т.п. Кроме того, в пределах объема изобретения находится тот факт, что использование каландра после переноса с пленки является факультативным. Он требуется только в том случае, если, например, следует опасаться, что пленка будет «плавать» на клее или потребуется еще одна последующая обработка.

Перечень позиций

1 Клеящая секция

2 Основной материал

3 Липкий слой

4 Нижний валик

5 Верхний валик

6 Корпус

7 Секция переноса или печатания

8 Прижимная секция

9 Рулон

10 Пленка для переноса

11 Растягивающий валик

12 Печатный валик

13 Промежуточный валик

14 Приемный валик

15 Ответный валик

16 Прижимной валик

17 Прижимной ответный валик

18 Монтажная основа

19 Разделительный слой

20 Переносимый слой

21 Запечатываемый лист

22 Печатный мотив

23 Разжимной валик

24 Цилиндрическое тело

25 Лепестки

26 Устройство сушки

27 Верхняя часть

28 Нижняя часть

29 Печатающее устройство

30 Верхний валик

31 Нижний валик

32 Направление перемещения

33 Каландр структуры и (или) тиснящий каландр

34 Резиновый валик

35 Каландр структуры и (или) тиснящий каландр

Изобретение относится к области полиграфии. Способ производства печатной продукции путем объединения различных следующих непосредственно одна за другой стадий обработки, причем указанный метод включает следующие стадии: на одной стадии способа производимую печатную продукцию покрывают пленкой в заданных местах способом печатания с пленки, где пленка отделяется от монтажной основы; и на другой стадии способа ей придают структуру, и (или) тиснят способом придания структуры, и (или) способом тиснения, где производимую печатную продукцию последовательно пропускают через стадии способа без промежуточного хранения. Устройство содержит по меньшей мере один каландр для структуры и (или) тиснящий каландр, а также по меньшей мере одно устройство для переноса с пленки. 2 н. и 15 з.п. ф-лы, 6 ил.

1. Способ производства печатной продукции путем объединения различных, следующих непосредственно одна за другой стадий обработки, причем указанный метод включает следующие стадии:

на одной стадии способа производимую печатную продукцию покрывают пленкой в заданных местах способом печатания с пленки, где пленка отделяется от монтажной основы; и

на другой стадии способа ей придают структуру и (или) тиснят способом придания структуры и (или) способом тиснения, где производимую печатную продукцию последовательно пропускают через стадии способа без промежуточного хранения.

2. Способ по п.1, отличающийся тем, что производимую печатную продукцию вначале покрывают пленкой, а затем придают ей структуру и (или) тиснят.

3. Способ по п.1, отличающийся тем, что производимой печатной продукции вначале придают структуру и (или) тиснят, а затем покрывают ее пленкой.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что на другой стадии способа производимую печатную продукцию запечатывают краской на стадии печатания, где имеется по меньшей мере один красочный аппарат.

5. Способ по п.4, отличающийся тем, что обеспечивают возможность запечатывать производимую печатную продукцию краской до или после покрытия пленкой, или до или после тиснения.

6. Способ по п.5, отличающийся тем, что на другой стадии способа производимую печатную продукцию сушат, причем сушку осуществляют после покрытия пленкой и (или) после запечатывания краской.

7. Способ по п.6, отличающийся тем, что пленку для переноса, которую подали для способа печатания с пленки, растягивают по ширине.

8. Способ по п.7, отличающийся тем, что растягивание пленки для переноса осуществляют только в зоне, которая соответствует частичной площади печатающего устройства.

9. Способ по п.8, отличающийся тем, что на еще одной стадии способа производимую печатную продукцию после покрытия пленкой подвергают операции придавливания.

10. Способ по п.9, отличающийся тем, что продвижением пленки для переноса относительно печатного цилиндра управляют независимо от вращения печатного цилиндра.

11. Устройство для осуществления способа по одному из предыдущих пунктов, содержащее по меньшей мере один каландр для структуры и (или) тиснящий каландр, а также по меньшей мере одно устройство для переноса с пленки.

12. Устройство по п.11, отличающееся тем, что по меньшей мере одно печатающее устройство содержит красочный аппарат.

13. Устройство по п.11 или 12, отличающееся тем, что за печатающим устройством и (или) устройством для переноса с пленки имеется секция сушки.

14. Устройство по п.13, отличающееся тем, что устройство для переноса с пленки имеет по меньшей мере один разжимной валик.

15. Устройство по п.14, отличающееся тем, что разжимной валик короче ширины устройства для переноса с пленки.

16. Устройство по п.15, отличающееся тем, что устройство для переноса с пленки содержит каландр.

17. Устройство по п.16, отличающееся тем, что пленка для переноса направляется по меньшей мере по одному валику, имеющему ось, выполненную с возможностью смещения в поперечном направлении относительно направления вращения.

| US 2001013282 А1, 16.08.2001 | |||

| Способ горячего тиснения фольгой | 1992 |

|

SU1831436A3 |

| ПЛЕНКА ДЛЯ ТИСНЕНИЯ, В ЧАСТНОСТИ ПЛЕНКА ДЛЯ ГОРЯЧЕГО ТИСНЕНИЯ | 1999 |

|

RU2185292C1 |

| US 5603259 А, 18.02.1997 | |||

| US 5565054 А, 15.10.1996. | |||

Авторы

Даты

2009-08-10—Публикация

2004-11-10—Подача