Изобретение относится к технологии нанесения упрочняющих, защитных и декоративных покрытий в вакууме на изделия для придания им различных функциональных свойств и цветовых оттенков.

Известен способ /Барвинок В.А., Богданович В.И. Физические основы и математическое моделирование процессов вакуумного ионно-плазменного напыления. - М.: Машиностроение, 1999. - 309 с./ нанесения покрытий на изделия с использованием электродуговых испарителей с холодным катодом с последующей переработкой плазменной струи в скрещенных электрическом и магнитном полях или с использованием электродуговых ускорителей, совмещающих эти два процесса. Процесс нанесения покрытий основан на конденсации вещества из потока металлической плазмы в атмосфере реакционного газа.

При таком способе получения композиционных покрытий основными недостатками являются: во-первых, недостаточная адгезионная прочность покрытия, во-вторых, большая величина дисперсии адгезионной прочности для различных партий деталей.

Наиболее близким к техническому решению является способ /Патент РФ 2146724 C1, С23С 14/06, 14/35/ нанесения покрытий на изделия с использованием электродугового распыления катодной мишени, осаждения получаемого потока на изделия в атмосфере реакционноспособного газа.

К недостаткам этого способа можно отнести: недостаточную адгезионную прочность покрытий, а также большую величину дисперсии адгезионной прочности для различных партий деталей. Это приводит к тому, что изделия с покрытиями, получаемые в критикуемом способе, имеют большой разброс значений в долговечности эксплуатации покрытий.

В основу изобретения поставлена задача - повысить адгезионную прочность, снизить величину дисперсии адгезионной прочности и повысить качество покрытий.

Поставленная задача решается за счет того, что в способе нанесения покрытий на изделия, заключающемся в размещении изделий в вакуумной камере, ее вакуумирование, включение электродугового генератора и осуществление распыления катодной мишени, согласно изобретению перед включением электродугового генератора в вакуумную камеру устанавливают защитный экран для предотвращения попадания плазменного потока на изделия, размещенные в вакуумной камере, который убирают после того, как с рабочей поверхности катодной мишени при ее распылении удалится поверхностный слой материала толщиной не менее 0,5 мкм.

В случае, когда экран убирают после того, как с рабочей поверхности катода удаляется материал толщиной 0,4 мкм и менее, на поверхность детали эродирует материал в виде микрофрагментов окисной пленки, которая закрепляется на ней, что значительно снижает адгезионную прочность покрытия, а также создается большая величина дисперсии адгезионной прочности.

Это связанно с тем, что размещение деталей в вакуумной камере проводится в условиях ее разгерметизации. При этом рабочая поверхность катода генератора окисляется и на его поверхности образуется пленка окислов и других адсорбированных газов. Причем в зависимости от атмосферы в помещение, в котором располагается вакуумная ионно-плазменная установка, образуемые пленки имеют различный состав и различные толщины. Образование таких пленок активируется тем, что при работе катода на предыдущей стадии из-за электроэрозии его поверхности, она имеет развитую шероховатость и высокую химическую чистоту, то есть обладает высокой химической активностью. После размещения детали в камере, ее вакуумировании и начале процесса с поверхности катода эродирует материал в виде микрофрагментов такой пленки, которая попадает на поверхность детали, закрепляется на ней, что приводит к следующему.

Во-первых, на поверхности детали возникают микродуговые привязки, которые создают перегрузку источника питания опорного и высокого напряжения и его кратковременного включения, что снижает адгезию, прочность покрытия и изменяет его состав и толщину.

Во-вторых, при ионной очистке эти микрофрагменты пленки, попавшие на поверхность детали вместе со струей плазмы, замуровывают загрязнения поверхности, не позволяют их удалить ионной очисткой, а следовательно, снижает адгезионную прочность покрытия.

В-третьих, скорость эрозии катода в начальный период (в период разогрева катода) отличается от скорости разогретого катода. Поэтому состав нанесенного покрытия будет также отличаться.

По сравнению с патентом №2146724 предлагаемый способ позволяет следующее.

1. Повысить качество покрытия за счет устранения пленки окислов и других адсорбированных газов, образовавшихся на поверхности катода из атмосферы комнаты и самой вакуумной камеры, так как во время процесса напыления плазма с микрофрагментами пленки попадает на предлагаемый защитный экран, перекрывающий возможность попадания микрофрагментов на изделие, а затем химически чистая по составу плазма попадает на изделие, что позволяет получить прочное покрытие, одинаковое по составу и толщине.

2. Повысить качество покрытия за счет того, что процесс напыления на изделие можно производить при одинаковой скорости эрозии катода. Так как в начальный период времени скорость катода отличатся от той скорости, когда катод разогрет, необходимо холодным катодом производить напыление на предлагаемый экран, а затем во время его разогрева производить напыление непосредственно на изделие.

Конкретное применение вышеуказанного способа рассмотрим на примере.

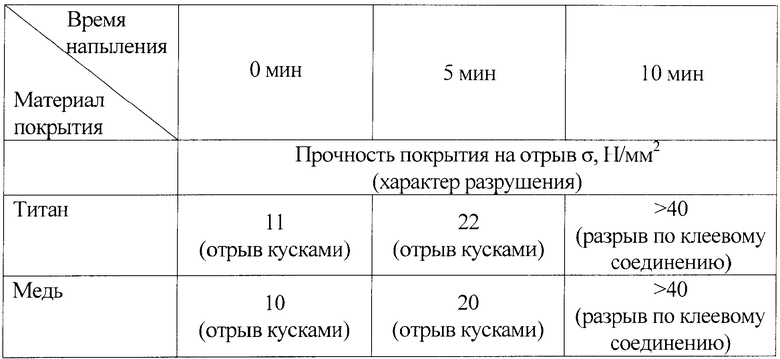

На образцы, изготовленные из полиимида, наносилось на токе 120А и при нулевом потенциале покрытие из титана и меди. Определялась адгезионная прочность полученной пленки по клеевой методике. Результаты испытаний образцов на прочность по клеевой методике представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2361013C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| Установка модифицирования поверхности заготовок для режущих пластин | 2021 |

|

RU2762426C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

Изобретение относится к технологии нанесения упрочняющих, защитных и декоративных покрытий в вакууме на изделия для придания им различных функциональных свойств и цветовых оттенков. Сущность способа заключается в том, что до включения электродугового генератора в вакуумную камеру устанавливают защитный экран, перекрывающий возможность попадания плазменного потока на изделия в вакуумной камере. Плазменный поток, возникающий в начальный период времени после включения электродугового генератора, попадает на экран, а после истечения этого периода времени экран убирают. Техническим результатом изобретения является повышение адгезионной прочности покрытия, снижение величины дисперсии адгезионной прочности и повышение качества покрытий. 1 табл.

Способ нанесения покрытий на изделия, включающий размещение изделий в вакуумной камере, ее вакуумирование, включение электродугового генератора и осуществление распыления катодной мишени, отличающийся тем, что перед включением электродугового генератора в вакуумную камеру устанавливают защитный экран для предотвращения попадания плазменного потока на изделия, размещенные в вакуумной камере, который убирают после того, как с рабочей поверхности катодной мишени при ее распылении удалится поверхностный слой материала толщиной не менее 0,5 мкм.

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ | 1989 |

|

RU1783856C |

| СПОСОБ ОЧИСТКИ ВИНА ОТ ИЗББ1ТОЧНОГО КОЛИЧЕСТВА | 0 |

|

SU279550A1 |

| DE 3913716 A1, 31.10.1990 | |||

| КАССЕТА ДЛЯ УПАКОВОЧНЫХ КОНТЕЙНЕРОВ | 1998 |

|

RU2219113C2 |

Авторы

Даты

2009-08-10—Публикация

2007-06-25—Подача