Изобретение относится к вакуумно-плазменной обработке поверхности и обработке металлов давлением и может быть использовано в авиадвигателестроении с целью повышения ресурса деталей газотурбинных двигателей (ГТД), а также для нанесения вакуумно-плазменных покрытий на ультрамелкозернистые (УМЗ) материалы с целью повышения адгезионной прочности покрытия к подложке, что влияет на увеличение сопротивления абразивному износу и повышает ресурс изделия.

В последнее время ультрамелкозернистые материалы все чаще начинают использоваться в машиностроении, в частности в двигателестроении. Важным объектом в этом направлении являются лопатки газотурбинных двигателей. Совершенствование процесса упрочнения лопаток может быть связано с повышением уровня механических свойств основного материала за счет формирования УМЗ структуры. Этот подход, основанный на измельчении микроструктуры до наноразмеров (порядка 100 нм) в объемных образцах или заготовках, используя методы интенсивной пластической деформации (ИПД), получил особое развитие применительно к титану и его сплавам. УМЗ металлы и сплавы, полученные методами ИПД, имеют, как правило, размер зерен в интервале 100…500 нм.

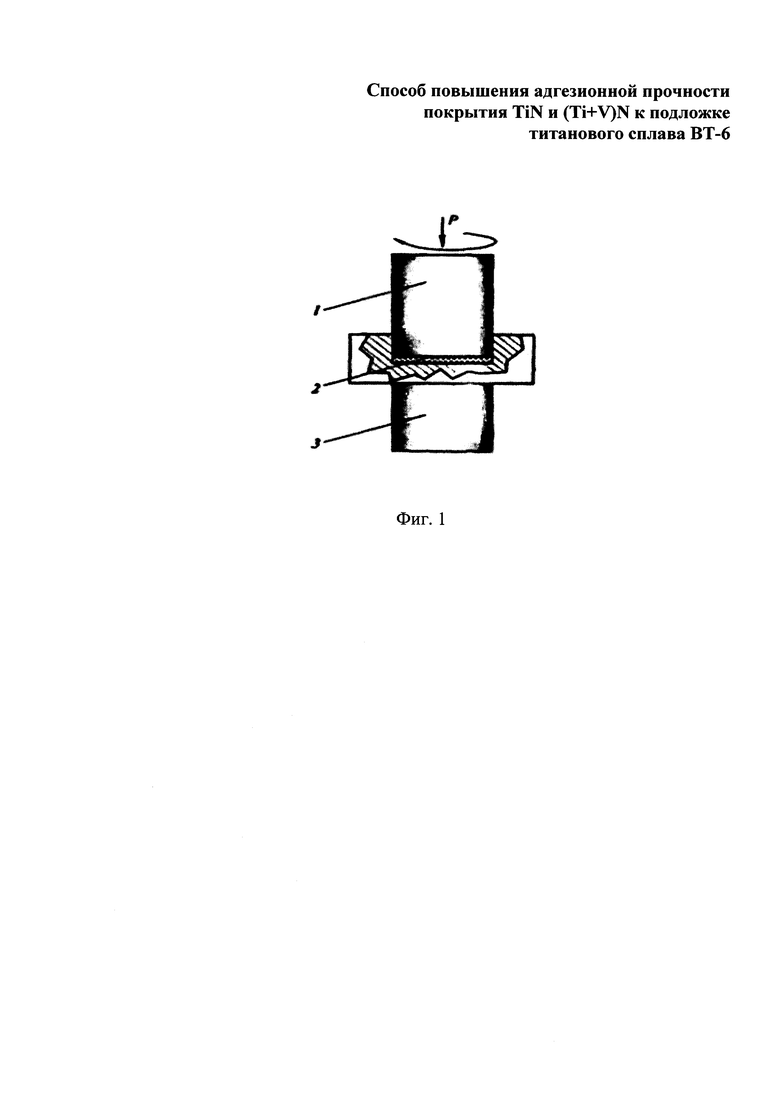

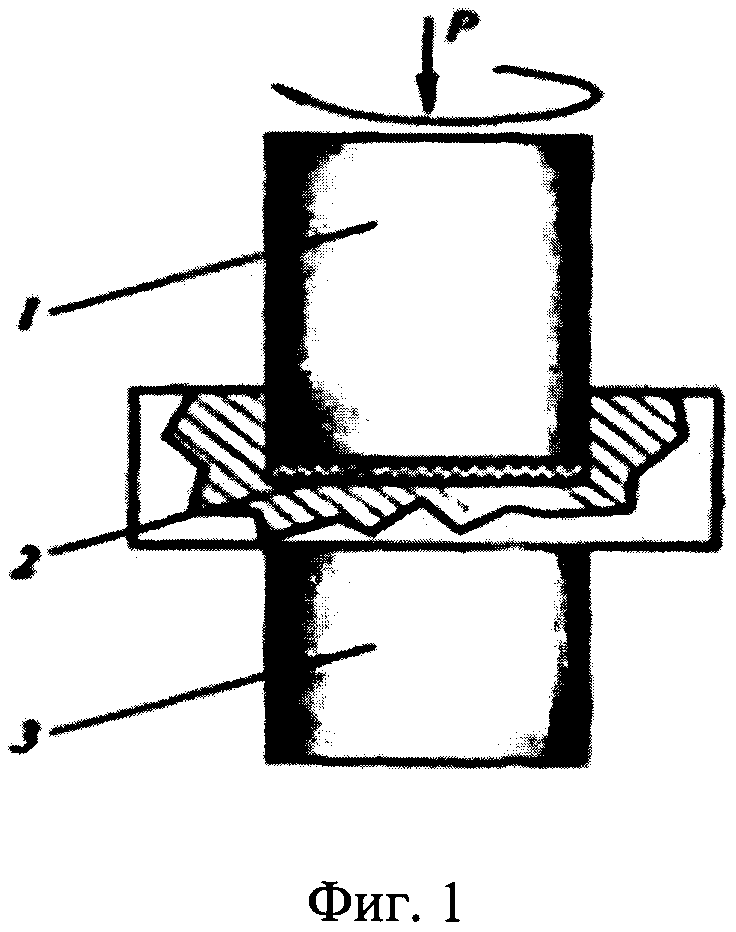

Среди различных методов ИПД в последнее десятилетие особое внимание привлекает интенсивная пластическая деформация кручением или кручение под высоким давлением (КВД) [1]. Это метод, осуществляемый в специальном устройстве - наковальне Бриджмена (Фиг. 1), широко используется для получения ультрамелкозернистых и наноструктурных материалов в заготовках в форме дисков. Основная деформация при методе КВД осуществляется за счет кручения образца в наковальне Бриджмена с применением сжимающего давления двух бойков. Прилагаемое соосно давление, достигающее обычно несколько ГПа, играет двоякую роль. Во-первых, оно создает в образце квазигидростатическое сжатие, препятствующее разрушению образца. Во-вторых, оно увеличивает силу трения между бойками и образцом. Благодаря большой силе трения, крутящий момент от подвижного нижнего бойка передается образцу, и он деформируется кручением.

В то же время для увеличения ресурса лопаток ГТД используются различные защитные покрытия, наносимые на поверхность изделий. Ионно-имплантационная и вакуумно-плазменная обработка являются перспективными методами повышения ресурса и надежности лопаток компрессора ГТД из титановых сплавов. Одной из важнейших характеристик покрытий, наносимых на поверхность изделий, является их прочность и сцепление с подложкой [2].

Сочетание УМЗ структуры и защитного покрытия в изготовлении деталей может увеличить ресурс и соответственно эксплуатационную надежность ГТД.

Известен способ /Патент РФ 2146724 С1, С23С 14/06, 14/35, опубл. 23.03.2000/ нанесения покрытий на изделия с использованием электродугового распыления катодной мишени и осаждения получаемого потока на изделия в атмосфере реакционноспособного газа [3].

К преимуществам электродугового распыления следует отнести сравнительно небольшие эксплуатационные затраты при высокой производительности, а также отсутствие сильного нагрева подложки, что может быть важно для материалов с нано- и ультрамелкозернистой структурой. Недостатком известного способа является низкая адгезионно-когезионная прочность покрытия.

В основу предлагаемого изобретения поставлена задача увеличить адгезию покрытий TiN и (Ti+V)N на изделиях из титанового сплава ВТ-6, не изменяя при этом процесса вакуумно-плазменного напыления.

Техническим результатом предлагаемого изобретения является повышение адгезионной прочности покрытия TiN или (Ti+V)N на подложке титанового сплава ВТ-6.

Технический результат достигается за счет того, что перед напылением покрытия сплав ВТ-6 подвергают интенсивной пластической деформации, включающей осадку на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа и последующее кручение с получением деформации сдвига путем вращения подвижного бойка относительно своей оси со скоростью 0,2-1 об/мин. Предварительная интенсивная пластическая деформация приводит к измельчению зеренной структуры материала подложки, что позволяет создать связующую границу и сжимающие напряжения между подложкой и покрытием.

Способ осуществляют следующим образом.

Заготовку материала подложки 1 помещают между подвижным 2 и неподвижным 3 бойками Бриджмена (Фиг. 1). Бойки сжимают с удельным усилием 3-6 ГПа, после чего подвижный боек 2 начинают вращать относительно своей оси со скоростью 0,2-1 об/мин. При этом силы поверхностного трения заставляют материал подложки деформироваться сдвигом, обеспечивая тем самым измельчение структуры. После чего, полученный материал подложки в виде диска помещают в установку для напыления покрытий. Нанесение покрытий производят в вакууме электродуговым распылением катода, то есть поток металлической фазы смешивается с инертным газом и осаждается на подложке.

Заявленное изобретение было апробировано в лабораторных условиях. В результате экспериментов было подтверждено достижение указанного технического результата: повышение адгезионной прочности покрытия TiN и (Ti+V)N на подложке из титанового сплава ВТ-6.

Пример конкретного выполнения.

Из горячекатаного прутка титанового сплава ВТ-6 диаметром 20 мм на электроискровой установке были вырезаны заготовки подложки в виде диска толщиной 2 мм. Часть заготовок подложки подвергалась интенсивной пластической деформации кручением под высоким давлением. Для этого заготовка подложки помещалась в пресс для кручения под давлением между бойками в канавку, затем подвижный и неподвижный бойки сжимались с удельным усилием 6 ГПа. Подвижный боек начинали вращать при комнатной температуре со скоростью 0,2 об/мин - 10 оборотов.

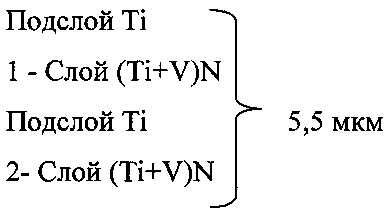

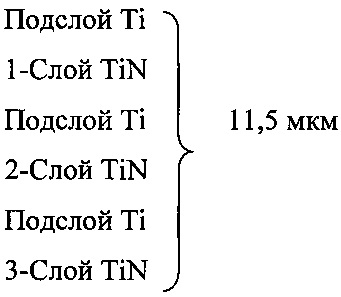

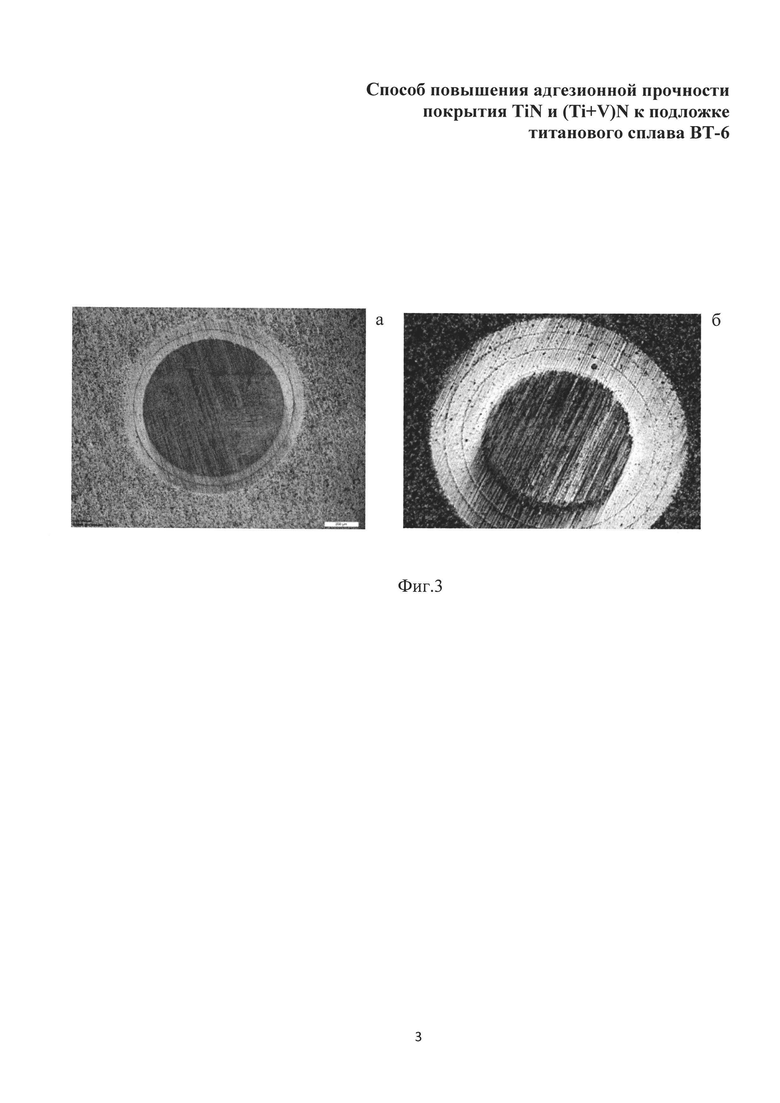

Каждую подложку полировали на алмазных пастах для получения зеркальной поверхности. Далее полированные подложки загружали в установку для напыления вакуумно-плазменных покрытий. Вакуумно-плазменные покрытия (Ti+V)N и TiN напыляли на подложку одновременно с двух электродуговых испарителей, используя установку ВАТТ-900 3Д. Было нанесено двухслойное покрытие (Ti+V)N и трехслойное TiN (Фиг. 3). Структуру покрытий формировали путем чередования времени нанесения каждого слоя и количества напыляемого материала с каждого из катодов.

Архитектура покрытия (Ti+V)N состояла из двух функциональных слоев и двух подслоев:

Архитектура покрытия TiN состояла из трех функциональных слоев и трех подслоев:

Для определения слоистости и толщины слоев покрытий использовали прибор «Calotest» фирмы CSEM Instruments. Принцип действия прибора заключается в истирании поверхности образца стальным шариком, вращающимся с постоянной скоростью, до образования микрошлифа, имеющего форму лунки. При увеличении диаметра шарика увеличивается площадь его контакта с поверхностью образца, что в совокупности с истирающей нагрузкой приводит к увеличению диаметра лунки.

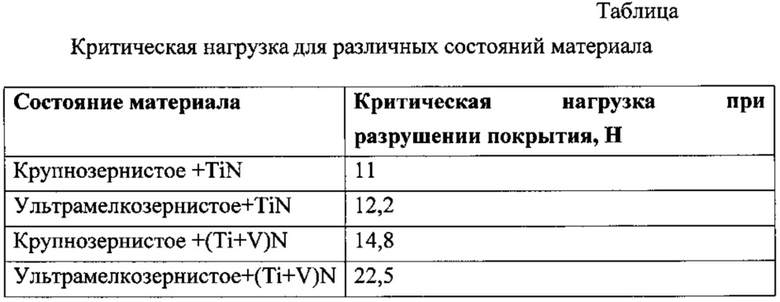

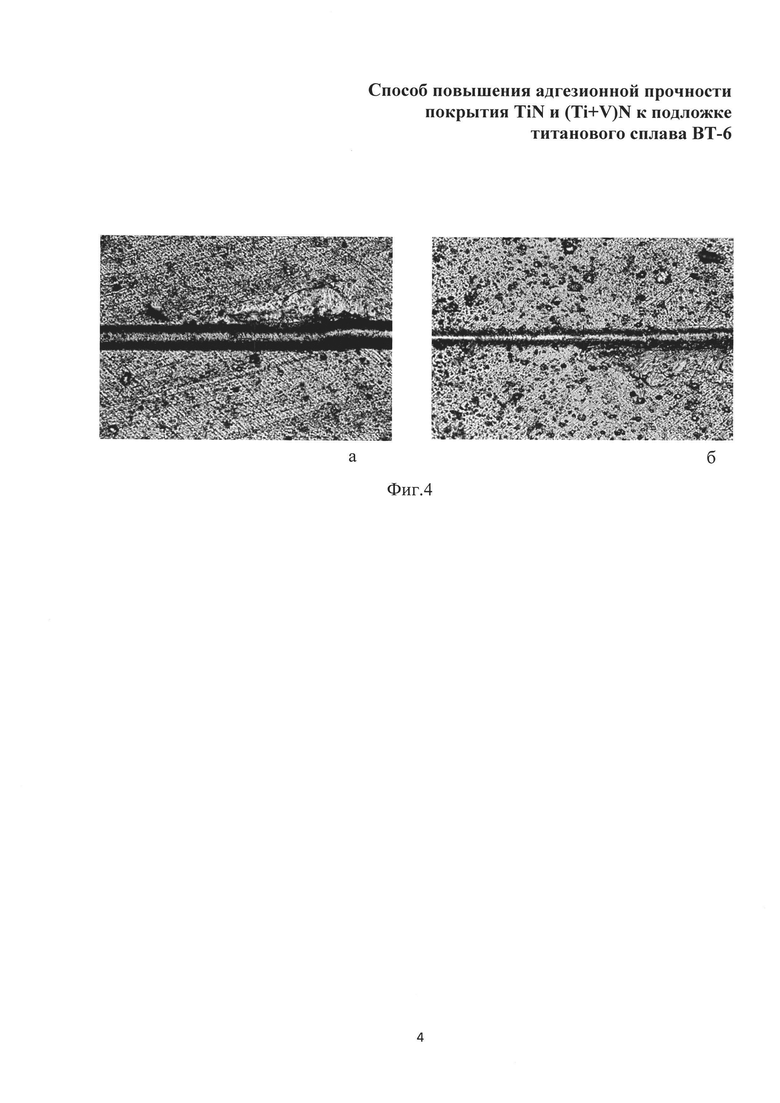

Определение прочности покрытий на сплаве в КЗ (крупнозернистом) и УМЗ состояниях были исследованы по методике царапания на приборе Scratch Tester (CSM Instruments) [4].

Испытания проводили алмазным индентором с радиусом 0,02 мм и углом конусности 120°.

Стоит отметить, что при царапании индентором с радиусом 0,2 мм адгезионного разрушения покрытий не наблюдалось.

Скол покрытия и/или его расслоение регистрировали и записывали с использованием акустической эмиссии. Были определены нагрузки, при которых появлялась первая трещина на покрытии, отслоение покрытия вдоль царапины и критическая нагрузка, при которой покрытие было полностью отслоено от подложки определялась путем изучения трека царапины. Испытания проводили по 3 раза на каждом образце с покрытием, чтобы получить достоверные результаты.

На Фиг. 1 приведена принципиальная схема обработки материала способом ИПД кручением.

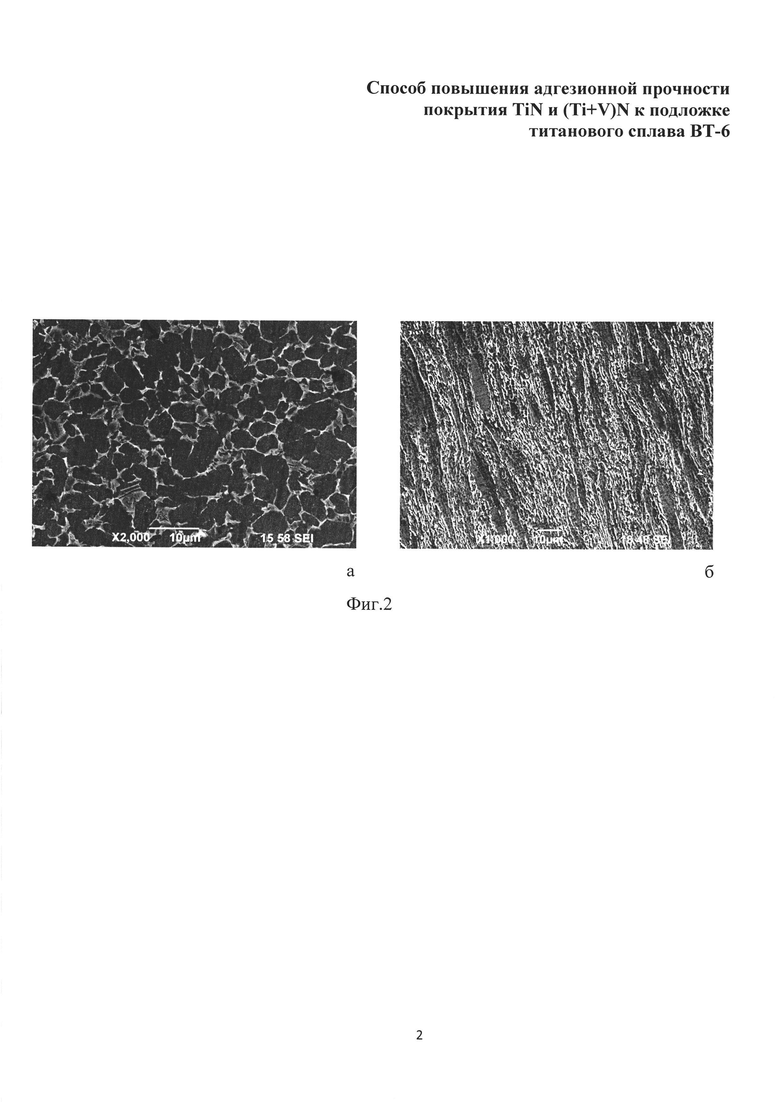

На Фиг. 2 приведены изображения структуры сплава Ti-6Al-4V в КЗ(а) и УМЗ(б) состояниях, полученные на растровом электронном микроскопе.

На Фиг. 3 показаны изображения УМЗ сплава с покрытием (Ti+V)N в оптическом микроскопе на круглом шлифе (а) и УМЗ сплава с покрытием TiN.

На Фиг. 4 приведены изображения характерной царапины места и место начала разрушения покрытия (Ti+V)N на образцах из КЗ(а) и УМЗ(б) титанового сплава ВТ-6.

Таким образом, предложенное изобретение позволяет получить заготовки с УМЗ структурой, что позволяет повысить его микротвердость и прочность с нанесенным защитным вакуумно-плазменным покрытием, у которого высокая адгезионная прочность более однородную микроструктуру материала по всей площади заготовки и существенно повысить его микротвердость, прочность и пластичность.

Таким образом, предложенное изобретение позволяет получить изделие с защитным покрытием (Ti+V)N и TiN с повышенной адгезионной прочностью, при этом подложка из титанового сплава ВТ-6 имеет ультрамелкозернистую структуру, что также может приводить к повышению прочности материала подложки и изделия в целом.

Изобретение может быть применено для создания нового поколения функциональных и конструкционных материалов. Создание однородной ультрамелкозернистой структуры в металлах и сплавах открывает путь для получения необычных свойств, весьма привлекательных для инновационных применений в области энергетики, работе при низких температурах, использовании в аэрокосмических установках, спорте и биомедицине. Наряду с защитными покрытиями с высокой адгезионной прочностью, такие детали могут быть использованы для изготовления лопаток газотурбинных двигателей. Повышенная прочность и износостойкость ультрамелкозернистых металлов с вакуумно-плазменным защитным покрытием при сохранении достаточной пластичности дает возможность увеличить надежность и долговечность механизмов и конструкций.

Список использованной литературы

1. Р.З. Валиев, Александров И.В. Объемные наноструктурные металлические материалы. Получение, структура и свойства. - М.: Академкнига, 2007. - 398 с.

2. Абраимов Н.В., Елисеев Ю.С., Крымов В.В. Химико-термическая обработка и защитные покрытия в авиадвигателестроении // М., Высшая школа, 1999, 526 с.

3. Патент РФ 2146724 С1, С23С 14/06, 14/35, опубл. 23.03.2000 (прототип).

4. Селиванов К.С., Смыслов А.М., Петухов А.Н. Исследования свойств вакуумно-плазменных покрытий методом склерометрирования на установке CSM Scratch test // Мавлютовские чтения, 21-24 марта 2011, т. 5, с. 152-159.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ЦИКЛИЧЕСКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2547984C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

Изобретение относится к способу нанесения защитного покрытия из слоев TiN и (Ti+V)N на подложку из титанового сплава ВТ-6. Осуществляют одновременное напыление слоев TiN и (Ti+V)N на подложку из титанового сплава ВТ-6 с помощью двух электродуговых испарителей с чередованием времени нанесения каждого слоя и количества напыляемого материала с каждого из катодов электродуговых испарителей в атмосфере инертного газа. При этом упомянутую подложку предварительно подвергают пластической деформации путем ее осадки на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа и последующего кручения с получением деформации сдвига при вращении подвижного бойка Бриджмена относительно своей оси со скоростью 0,2-1 об/мин. Изобретение позволяет повысить адгезионную прочность покрытия TiN и (Ti+V)N на подложке из титанового сплава ВТ-6. 4 ил., 1 табл., 1 пр.

Способ нанесения защитного покрытия из слоев TiN и (Ti+V)N на подложку из титанового сплава ВТ-6, характеризующийся тем, что слои TiN и (Ti+V)N одновременно напыляют на подложку из титанового сплава ВТ-6 с помощью двух электродуговых испарителей с чередованием времени нанесения каждого слоя и количества напыляемого материала с каждого из катодов электродуговых испарителей в атмосфере инертного газа, при этом упомянутую подложку предварительно подвергают пластической деформации путем ее осадки на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа и последующего кручения с получением деформации сдвига при вращении подвижного бойка Бриджмена относительно своей оси со скоростью 0,2-1 об/мин.

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382687C1 |

| Способ повышения теплостойкости полиамидов | 1948 |

|

SU75866A1 |

| KR 20020075183 А, 04.10.2002. | |||

Авторы

Даты

2017-08-21—Публикация

2015-11-24—Подача