Область техники

Настоящее изобретение относится к способу получения термоэлектрического полупроводникового сплава и высокоэффективному термоэлектрическому устройству генерации электроэнергии с использованием термоэлектрического полупроводникового сплава, полученного этим способом получения.

Эта заявка согласно §119(е) Раздела 35 Свода законов США испрашивает выгоды от предварительной заявки на патент США №60/640242, поданной 3 января 2005 г., и при этом испрашивается приоритет по заявке на патент Японии №2004-374218, поданной 24 декабря 2004 г., содержания которых включены сюда посредством ссылки.

Уровень техники

Чтобы удовлетворить правилам по выбросам газообразной угольной кислоты и в целях экономии энергии, привлекает внимание производство термоэлектрической энергии с использованием термоэлектрического преобразования путем превращения сбросной теплоты напрямую в электричество. Это термоэлектрическое преобразование осуществляется по механизму, в соответствии с которым, когда из-за установления на одном конце полупроводников n-типа и p-типа высокой температуры, а на другом конце - низкой температуры, образуется разность температур, то возникает разность потенциалов и получается электричество. Его принцип известен давно.

Традиционное производство термоэлектрической энергии использовалось только для ограниченных сфер применения, таких как применение в космических зондах (беспилотных исследовательских космических аппаратах), так как полупроводник, применяемый для такого производства электроэнергии, является очень дорогим, но в конце 1990-х годов был заново открыт высокоэффективный полупроводник, и с тех пор произошло резкое развитие, такое как изучение материалов для практического применения, производство модулей и испытание компоновок.

Примеры веществ, называемых термоэлектрическими полупроводниками следующего поколения, включают в себя полупроводники типа скуттерудита внедрения, оксида кобальта, силицида и гейслерова типа. Общепризнанно, что с помощью этих материалов можно одновременно достичь высокой электропроводности, высокого коэффициента термоэдс и низкой теплопроводности. Для улучшения характеристик каждого материала было предпринято много усилий.

Наряду с выяснением их свойств как полупроводников, сплавы с гейслеровой или полугейслеровой структурой привлекли внимание как превосходные термоэлектрические полупроводники.

Полугейслеров сплав представлен формулой: А3-хВхС, где каждый из А и В является переходным металлом, С является металлом III или IV группы, и пространственная группа представляет собой Fm3m. Полугейслеров сплав представлен формулой: АВС, где каждый из А и В является переходным металлом, С является металлом III или IV группы, и пространственная группа представляет собой F43m.

В случае применения гейслерового сплава в качестве термоэлектрического полупроводника конструкция является сложной из-за многочисленных комбинаций элементов, и одной из предложенных рекомендаций для этого является способ с использованием числа электронов в качестве грубого стандарта.

Что касается термоэлектрического полупроводника с гейслеровой структурой, то, например, Нишино (Nishino) и др. сообщили о системе Fe2VAl, дающей при близкой к комнатной температуре коэффициент отдачи, сравнимый с системой Bi-Te. Ожидается, что система Fe2VAl, имея в виду это теоретическое значение, будет иметь более высокие термоэлектрические характеристики, чем система Bi-Te, и заслуживает внимания в качестве практичного материала.

Сейчас для получения полугейслерова сплава в качестве термоэлектрического проводника для применения в области средних и высоких температур проводят термообработку в течение длительного времени, составляющего примерно 10 дней. С точки зрения массового производства такая длительная термообработка нежелательна, так как это вызывает повышение стоимости.

Известно также, что если в системе TiNiSn, имеющей полугейслерову структуру, заменить Ti на Zr или Нr, то можно достичь и высокого коэффициента отдачи, и низкой теплопроводности в области высоких температур 300°С или выше, и безразмерный критерий качества (термоэлектрическая добротность) ZT в качестве приближенного стандарта рабочих характеристик практичного материала превышает 1,0 при 693 К. Ожидается, что рабочие характеристики этой системы в будущем будут улучшены.

Когда гейслеров сплав получают литьем, в нем во многих случаях содержатся металлы с высокой температурой плавления, такие как Ti, V и Zr, и для отверждения закалкой высокотемпературного металлического расплава требуются искусные методы. Также необходимы технология литья в вакуумно-индукционной печи и инертной атмосфере из-за обращения с легко окисляемым металлом, каким является Ti.

[Патентный документ 1] JP-A-2001-189495 (используемый здесь термин "JP-A" означает «нерассмотренную опубликованную заявку на патент Японии»)

[Патентный документ 2] WO 03/019681 A1

[Патентный документ 3] JP-A-2004-253618

[Патентный документ 4] JP-A-2004-119647

[Непатентный документ 1] Yamanaka et al., Kinzoku (Metals), Vol.74 (8), page 54 (2004)

[Непатентный документ 2] Matsuura et al., Journal of Japan Institute of Metals, Vol.66 (7), page 767 (2002)

[Непатентный документ 3] S.Shuto et al., Proc. 22nd International Conference on Termoelectrics, 312 (2003)

В большинстве обычных способов получения термоэлектрического полупроводника исходный материал сплава расплавляют дуговой плавкой и несколько раз проводят отжиг расплавленного сплава в течение длительного времени или же получают формованное изделие при высокой температуре под высоким давлением, используя специальный аппарат для термоформования.

Таким образом, производительность вообще не принимается в расчет.

В свете этих проблем, задача настоящего изобретения состоит в том, чтобы предоставить высокоэффективный модуль термоэлектрического преобразования, высокоэффективное термоэлектрическое устройство генерации электроэнергии и термоэлектрический полупроводниковый сплав для создания такого модуля или устройства.

Авторы настоящего изобретения обнаружили, что, когда исходный материал сплава плавится, и расплавленный сплав подвергается отверждению закалкой при подходящей скорости охлаждения, может быть получен термоэлектрический полупроводниковый сплав, содержащий почти единственную фазу.

Раскрытие изобретения

Настоящее изобретение было создано на основе этого обнаруженного факта и включает в себя следующие изобретения.

(1) Способ получения гейслерова сплава, включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1×102 до 1×103°C/c с получением гейслерова сплава, представленного формулой: А3-хВхС (где каждый из А и В является по меньшей мере одним членом, выбранным из переходных металлов, таких как Fe, Co, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, а С является по меньшей мере одним членом, выбранным из элементов группы 13 или 14, таких как Al, Ga, In, Si, Ge и Sn).

(2) Способ получения гейслерова сплава, включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1×102 до 1×103°C/c с получением полугейслерова сплава, представленного формулой: АВС (где каждый из А и В является по меньшей мере одним членом, выбранным из переходных металлов, таких как Fe, Co, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, а С является по меньшей мере одним членом, выбранным из элементов группы 13 или 14, таких как Al, Ga, In, Si, Ge и Sn).

(3) Сплав, полученный способом получения, описанным в (1) или (2).

(4) Сплав, описанный в (3), причем отношение самого сильного пика гейслеровой фазы или полугейслеровой фазы составляет 85% или более.

(5) Сплав, описанный в (3) или (4), причем средний диаметр частиц составляет от 1 до 100 мкм.

(6) Элемент термоэлектрического преобразования с использованием сплава, описанного в любом из (3)-(5).

(7) Модуль термоэлектрического преобразования с использованием элемента термоэлектрического преобразования, описанного в (6).

(8) Термоэлектрическое устройство генерации электроэнергии с использованием модуля термоэлектрического преобразования, описанного в (7).

(9) Система рекуперации сбросного тепла с использованием термоэлектрического устройства генерации электроэнергии, описанного в (8).

(10) Система утилизации солнечного тепла с использованием термоэлектрического устройства генерации электроэнергии, описанного в (8).

(11) Гейслеров сплав, представленный формулой: Fe2V1-xAxAl1-yBy (где А является по меньшей мере одним членом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, В является по меньшей мере одним членом, выбранным из элементов группы 13 или 14, таких как Al, Ga, In, Si, Ge и Sn, 0≤x≤0,8, 0≤y≤0,3).

(12) Полугейслеров сплав, представленный формулой: Ti1-xAxNi1-yBySn1-zCz (где каждый из А и В является по меньшей мере одним членом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, С является по меньшей мере одним членом, выбранным из элементов групп 13 и 14, таких как Al, Ga, In, Si, Ge и Sn, 0≤х≤0,8, 0≤y≤0,9, 0≤z≤0,3).

(13) Способ получения гейслерова сплава, представленного формулой: Fe2V1-xAxAl1-yBy (где А является по меньшей мере одним членом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, В является по меньшей мере одним членом, выбранным из элементов группы 13 или 14, таких как Al, Ga, In, Si, Ge и Sn, 0≤х≤0,8, 0≤y≤0,3), включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1×102 до 1×103°С/с.

(14) Способ получения полугейслерова сплава, представленного формулой: Ti1-xAxNi1-yBySn1-zCz (где каждый из А и В является по меньшей мере одним членом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, С является по меньшей мере одним членом, выбранным из элементов групп 13 и 14, таких как Al, Ga, In, Si, Ge и Sn, 0≤x≤0,8, 0≤y≤0,9, 0≤z≤0,3}, включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1×102 до 1×103°C/c.

Согласно настоящему изобретению могут быть с низкими затратами предоставлены модуль термоэлектрического преобразования и термоэлектрическое устройство генерации электроэнергии, обладающие высокими рабочими характеристиками в широком диапазоне температур, от низкой температуры вблизи комнатной температуры до области высоких температур в 700°С или более. Также может быть предоставлен способ получения гейслерова сплава или полугейслерова сплава для изготовления такого модуля или устройства.

В том случае, когда применяется способ по настоящему изобретению, следовый элемент может быть равномерно допирован во весь сплав, или же можно сделать так, чтобы он замещал конкретную позицию в кристаллической структуре, при этом замещение конкретной позиции облегчается, например позиция V или Аl в Fe2VAl может быть частично замещена на Ti или Si соответственно или же Ti или Sn в TiNiSn могут быть частично замещены на Zr или Sb соответственно.

Краткое описание чертежей

Фиг.1 является схематическим видом, показывающим аппарат ленточного литья, применяющийся для получения сплава путем отверждения закалкой.

Фиг.2 является изображением в отраженных электронах отвержденного закалкой сплава TiNiSn.

Фиг.3 является рентгенограммой отвержденного закалкой сплава TiNiSn.

Фиг.4 является изображением в отраженных электронах охлажденного обычным способом сплава TiNiSn.

Фиг.5 является изображением в отраженных электронах отвержденного закалкой сплава Fe2VAl.

Фиг.6 является рентгенограммой отвержденного закалкой сплава Fe2VAl.

Фиг.7 является видом сверху, показывающим один пример модуля термоэлектрического преобразования.

Лучший вариант осуществления изобретения

Гейслеров сплав (сплав Гейслера) согласно настоящему изобретению представлен формулой: А3-хВхС, где каждый из А и В является переходным металлом, С является элементом III или IV группы, и пространственная группа представляет собой Fm3m. Полугейслеров сплав представлен формулой: АВС, где каждый из А и В аналогично является переходным металлом, С является металлом III или IV группы, и пространственная группа представляет собой F43m.

В качестве примера гейслерова сплава по настоящему изобретению можно привести сплав типа Fe2VAl, и его термоэлектрические характеристики могут быть дополнительно улучшены путем замены части V (элемента p-типа) на Ti или замены части Аl (элемента n-типа) на Si.

Например, что касается элемента p-типа, то в формуле Fe2V1-xTixAl предпочтительно установить 0<x≤0,8, а более предпочтительно установить 0,1<x≤0,35, тем самым еще больше улучшая термоэлектрические характеристики.

Например, что касается элемента n-типа, то в формуле Fe2VAl1-ySiy предпочтительно установить 0<y≤0,3, а более предпочтительно установить 0,1≤y≤0,2, тем самым еще больше улучшая термоэлектрические характеристики.

Кроме того, в качестве примера полугейслерова сплава по настоящему изобретению можно указать сплав типа TiNiSn, и его термоэлектрические характеристики могут быть дополнительно улучшены путем замены части Ti в нем на Zr и замены части Sn в нем на Sb. Например, в формуле Ti1-yZrxNiSn1-ySby предпочтительно установить 0<×≤0,8, а более предпочтительно установить 0,3≤y≤0,6. Кроме того, предпочтительно установить 0<y≤0,3, еще более предпочтительно установить 0<y≤0,1, и можно предельно улучшить термоэлектрические характеристики, устанавливая как 0,3≤x≤0,6, так и 0<y≤0,1.

Электрические свойства и тепловые свойства гейслерова сплава согласно настоящему изобретению можно регулировать, добавляя в качестве добавки В, С, Мg, Сu, Zn или редкоземельный металл, такой как Y, La, Се, Nd, Pr, Dy, Tb, Ga и Yb. В предпочтительном варианте воплощения настоящего изобретения отношение самого сильного пика гейслеровой фазы или полугейслеровой фазы предпочтительно составляет 85% или более, предпочтительнее - 90% или более. Это отношение пиков определяется как IHS/(IHS+IA+IB)×100 (%) по самому сильному пику (IHS) измеренной гейслеровой или полугейслеровой фазы, интенсивности самого сильного пика (IA) примесной фазы А и интенсивности самого сильного пика (IB) примесной фазы В при измерении рентгеновской дифракции на порошках.

При сочетании термоэлектрических полупроводников p-типа и n-типа, содержащих гейслеров сплав по настоящему изобретению, эти полупроводники могут быть электрически соединены через электрод или могут быть соединены напрямую через антидиффузионный слой.

Диаметр кристаллического зерна термоэлектрического полупроводника, полученного из гейслерова сплава, является предпочтительно более низким ввиду уменьшения теплопроводности из-за эффекта рассеяния на кристаллической решетке, конкретно 100 мкм или менее, а с точки зрения предотвращения аномального роста зерен из-за избыточного спекания, недопущения взрыва пыли или улучшения свойств заполнения порошком более предпочтительно составляет от 10 до 50 мкм.

При измельчении гейслерова сплава способ измельчения особо не ограничивается и могут применяться все известные способы, и, например, может использоваться шаровая мельница, шаровая мельница со сферическим корпусом, аттритор, штифтовая мельница или струйная мельница.

Предпочтительна струйная мельница, несмотря на ее относительно высокие затраты на помол, так как может проводиться непрерывная операция, легко можно предпринять меры для предотвращения окисления или взрыва пыли, и даже тонкий порошок размером примерно 20 мкм может быть обработан за относительно короткое время.

Отвержденный закалкой сплав, полученный в настоящем изобретении, имеет хорошую размалываемость, и тонкий порошок размером 20 мкм или менее может быть получен за более короткое время при высоком выходе.

Способ придания сплаву формы особо не ограничен, но когда порошок размером несколько мкм, полученный распылением сплава, формуют при давлении от 0,5 до 5,0 т/см2, и полученную неспеченную прессовку спекают в инертной атмосфере при температуре от 1100 до 1400°С, может быть получен термоэлектрический полупроводниковый элемент, содержащий тонкие кристаллические зерна, имеющие диаметр кристаллического зерна 100 мкм или менее.

Порошок, произведенный из сплава, полученного согласно указанному выше, уже содержит только гейслерову или полугейслерову фазу, и поэтому при формовании в неспеченную прессовку путем одноосной формовки и спекании в инертном газе, таком как аргон, или в вакууме, можно легко получить спеченное изделие, содержащее фазу со структурой Гейслера или полугейслерову фазу. Обработкой такого спеченного изделия с получением заранее заданной формы и соединением p-типа с n-типом можно получить модуль термоэлектрического преобразования.

Модуль А термоэлектрического преобразования и термоэлектрическая система генерации электроэнергии, которые являются предпочтительными вариантами воплощения настоящего изобретения, по своей конструкции особо не ограничены, однако их примеры включают систему В термоэлектрического преобразования, показанную на Фиг.7. Как показано на Фиг.7, на обеих сторонах модуля А термоэлектрического преобразования предусмотрен теплообменник 13, такой как теплоотвод, образуя систему.

В теплообменниках 13А и 13В на одной стороне поверхности основы торчит множество ребер. В случае когда основа является металлической пластиной, на наружной боковой поверхности каждого электрода 10 или на всей поверхности основы предпочтительно расположен изолирующий материал (изолирующий слой), с тем чтобы предотвратить замыкание совокупности электродов 10. Когда в этом режиме по группе В модулей термоэлектрического преобразования пропускается постоянный ток, температура на одной стороне становится низкой, а на другой стороне становится высокой, и поэтому она может использоваться в качестве источника охлаждения/нагревания или термоэлектрической системы генерации электроэнергии.

Термоэлектрический элемент 9А с полупроводником p-типа и термоэлектрический элемент 9В с полупроводником n-типа, составляющие это термоэлектрическое устройство, электрически соединены, например, последовательно или параллельно для изготовления модуля А термоэлектрического преобразования. Высокотемпературная контактная сторона изготовленного термоэлектрического устройства находится в тесном контакте с теплообменником 13А со стороны сбросной теплоты через изолятор, а низкотемпературная контактная сторона термоэлектрического устройства находится в тесном контакте с теплообменником 13В со стороны охлаждающей воды через изолятор. В изготовленной таким образом системе В термоэлектрического преобразования создается разность температур в каждом из термоэлектрического элемента 9А с полупроводником p-типа и термоэлектрического элемента 9В с полупроводником n-типа, соединенных с высокотемпературной контактной стороной и низкотемпературной контактной стороной, и в результате благодаря термоэлектрическому преобразованию в соответствии с этой разностью температур вырабатывается электричество на основе эффекта Зеебека.

В том случае, когда используется система В термоэлектрического преобразования, полученная по настоящему изобретению, с высокой эффективностью могут использоваться не только сбросная теплота в большом масштабе, включая тепло различных промышленных печей и мусоросжигателей, но также такая сбросная теплота, как теплота отходящих газов из различных установок комбинированного производства тепловой и электрической энергии, водонагревателей и автомобилей, и естественная энергия (например, теплота почвы, солнечное тепло). Соответственно модуль А термоэлектрического преобразования по настоящему изобретению подходит для системы рекуперации сбросного (отходящего) тепла, системы утилизации солнечного тепла и системы охлаждения/нагревания на основе эффекта Пельтье, системы производства атомной энергии с термоэлектрическим преобразователем и системы на основе биомассы.

Ниже настоящее изобретение описывается более подробно со ссылкой на примеры, но настоящее изобретение не ограничено этими примерами.

Пример 1

Навешивали губчатый Ti (чистота: 99% или больше), губчатый Zr (чистота: 99% или больше), электролитический Ni (чистота: 99% или больше) и металлическое Sn (чистота: 99,9% или больше), чтобы после литья получить состав (TixZr1-x)NiSn полугейслерова типа, и подвергали высокочастотному плавлению при температуре вплоть до 1700°С при 0,1 МПа в атмосфере Аr. После этого, используя аппарат ленточного литья, показанный на Фиг.1, расплавленный металл выливали из тигля 1 через разливочное устройство 2 на водоохлаждаемый медный ролик 3, вращающийся с окружной скоростью 0,9 м/с, с получением пластинки 5 сплава, и эти пластинки сплава собирали в емкость 4. Средняя толщина пластинок 5 сплава составляла 0,25 мм. При таком литье скорость охлаждения по оценке составляла примерно 7×102°C/c.

Фиг.2 является изображением в отраженных электронах, показывающим сечение сплава, полученного согласно указанному выше. Из нее видно, что пластинка сплава имеет однородную структуру во всей области. Также из рентгенограммы по Фиг.3 следует, что структура является полугейслеровой структурой. Отношение самого сильного пика полугейслеровой фазы TiNiSn составляло 100%.

Этот сплав размалывали до 200 мкм или менее дисковой мельницей и затем распыляли при 0,5 МПа в парах азота струйной мельницей NPK-100NP производства Nippon Pneumatic Mfg. Co., Ltd. Средний размер частиц полученного порошка, d50, составлял 3,0 мкм. Выход порошка составлял 80% в расчете на загруженное количество.

Полученный порошок формовали до размеров 15 мм × 15 мм × 30 мм при давлении формования 1,0 т/см2 формовочной машиной в перчаточной камере с контролируемой концентрацией кислорода на уровне 300 миллионных долей или менее, а затем выдерживали в вакууме при 1200°С в течение 3 часов, получая тем самым спеченное изделие.

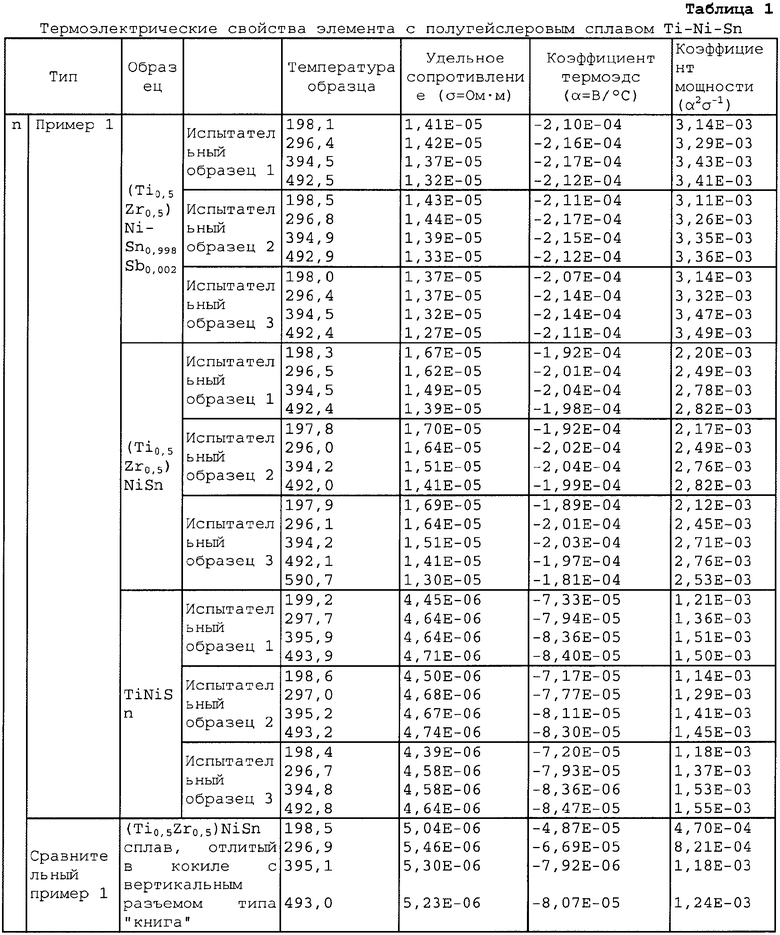

Из спеченного изделия вырезали блок размерами 4 мм × 4 мм × 15 мм и измеряли коэффициент термоэдс α, электропроводность ρ и коэффициент мощности Pf=α2/ρ при температуре от 200 до 500°С, используя аппарат ZEM-2 для оценки термоэлектрических свойств производства ULVAC-RIKO, Inc. Результаты этих измерений показаны в таблице 1.

Сравнительный пример 1

Навешивали губчатый Ti (чистота: 99% или больше), губчатый Zr (чистота: 99% или больше), электролитический Ni (чистота: 99% или больше) и металлическое Sn (чистота: 99,9% или больше), чтобы после отливки получить состав (TixZr1-x)NiSn полугейслерова типа, и подвергали высокочастотному плавлению при температуре вплоть до 1700°С при 0,1 МПа в атмосфере Аr. После этого сплав отверждали, используя чугунную литейную форму шириной 20 мм. Скорость охлаждения в это время по оценкам составила примерно 1×102°C/c.

Фиг.4 является снимком в отраженных электронах, показывающим сечение сплава, полученного согласно указанному выше. Как можно видеть, в сплаве неоднородно присутствует несколько фаз. Отношение самого сильного пика полугейслеровой фазы составляло 80%.

Из пластинки сплава после литья вырезали блок размером 4 мм × 4 мм × 15 мм и измеряли коэффициент термоэдс α, электропроводность ρ и коэффициент мощности Pf=α2/ρ при температуре от 200 до 500°С, используя аппарат ZEM-2 для оценки термоэлектрических свойств производства ULVAC-RIKO, Inc. Результаты этих измерений для примера 1 и сравнительного примера 1 показаны в таблице 1. Как видно из этих результатов, характеристики явно ухудшились по сравнению с примером 1.

Пример 2

Навешивали электролитическое железо (чистота: 99% или больше), феррованадий (Fe-V, JIS FV1, чистота по V: 87%) и металлический Аl, чтобы после отливки получить состав Fe2(VxTi1-x) (AlySi1-y) гейслерова типа (0<x<1,0<y<1), и подвергали высокочастотному плавлению при температуре вплоть до 1700°С при 0,1 МПа в атмосфере Аr. После этого, используя аппарат 20 ленточного литья, показанный на Фиг.1, расплавленный металл выливали из тигля 1 через разливочное устройство 2 на водоохлаждаемый медный ролик 3, вращающийся с окружной скоростью 0,9 м/с, с получением пластинки 5 сплава, и эти пластинки сплава собирали в емкость 4. Средняя толщина пластинок 5 сплава составляла 0,28 мм. При таком литье скорость охлаждения по оценке составляла примерно 7×10°С/с. Фиг.5 является снимком в отраженных электронах, показывающим сечение полученного сплава, а Фиг.6 является порошковой рентгенограммой этого сплава. Как можно видеть из них, гейслеров сплав, содержащий единственную фазу, может быть получен способом отверждения закалкой. Отношение самого сильного пика Fe2VAl составляло 100%.

Этот сплав размалывали до 200 мкм или менее пестом и затем распыляли при 0,5 МПа в парах азота струйной мельницей NPK-100NP производства Nippon Pneumatic Mfg. Co., Ltd. Средний размер частиц полученного порошка, d50, составлял 13 мкм. Выход порошка составлял 60% в расчете на загруженное количество. Полученный порошок формовали до размеров 15 мм × 15 мм × 30 мм при давлении формования 3,0 т/см2 формовочной машиной в перчаточной камере с контролируемой концентрацией кислорода на уровне 300 миллионных долей или менее, а затем выдерживали в вакууме при 1380°С в течение 3 часов, получая тем самым спеченное изделие.

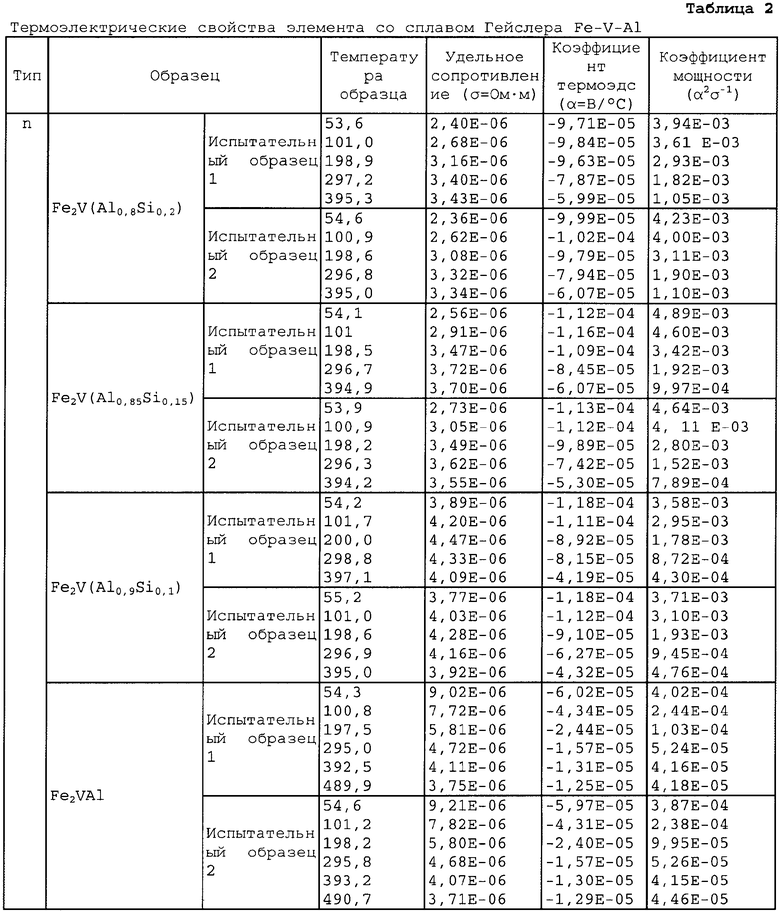

Из спеченного изделия вырезали блок размерами 4 мм × 4 мм × 15 мм и измеряли коэффициент термоэдс α, удельное сопротивление σ и коэффициент мощности Pf=α2/σ при температуре от 200 до 500°С, используя аппарат ZEM-2 для оценки термоэлектрических свойств производства ULVAC-RIKO, Inc.

Результаты этих измерений для примера 2 и сравнительного примера 2 показаны в таблицах 2 и 3.

Следует отметить, что данные по термоэлектрическому полупроводнику n-типа приведены в таблице 2, а данные по термоэлектрическому полупроводнику p-типа приведены в таблице 3.

Промышленная применимость

Гейслеров сплав по настоящему изобретению может быть применен в качестве термоэлектрического полупроводника для систем термоэлектрического преобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения интерметаллидных сплавов Гейслера на основе системы Ti-Al-Me | 2020 |

|

RU2756083C1 |

| ЛЕГИРОВАННЫЕ ТЕЛЛУРИДЫ СВИНЦА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРИМЕНЕНИЯ | 2007 |

|

RU2413042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| СЕРДЕЧНИК АНТЕННЫ И АНТЕННА | 2007 |

|

RU2413343C2 |

| Спеченный магнит R-Fe-B и способ его изготовления | 2016 |

|

RU2697265C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА И ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2008 |

|

RU2475889C2 |

| РЕДКОЗЕМЕЛЬНЫЙ СПЕЧЕННЫЙ МАГНИТ R-T-B | 2011 |

|

RU2559035C2 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2697266C2 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

Изобретение относится к получению термоэлектрических полупроводниковых сплавов и может быть использовано в элементах, модулях и устройствах термоэлектрического преобразования, а также в системах рекуперации сбросного тепла и утилизации солнечного тепла. Гейслеров сплав представлен формулой Fe2V1-xAxAl1-yBy, полугейслеров сплав - Ti1-xAxNi1-yBySn1-zCz, где А является по меньшей мере одним элементом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, В является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Ga, In, Si, Ge и Sn. Отношение самого сильного пика гейслеровой или полугейстлеровой фаз, измеренное при рентгеновской дифракции на порошках, составляет 85% или более и определяется как IHS/(IHS+IA+IB)×100%, где интенсивность самого сильного пика гейслеровой или полугейслеровой фаз обозначена как IHS, интенсивность самого сильного пика примесной фазы А обозначена как IA, а интенсивность самого сильного пика примесной фазы В обозначена как IB. Сплавы получают отверждением закалкой расплава при скорости охлаждения от 1×102 до 1×103°C/c и размолом получившегося сплава с использованием струйной мельницы в порошок, имеющий средний диаметр частиц, составляющий от 1 до 100 мкм. Сплавы характеризуются содержанием почти единственной фазы, что позволит их использовать для получения устройств, обладающих высокими рабочими характеристиками в широком диапазоне температур. 10 н.п. ф-лы, 3 табл., 7 ил.

1. Гейслеров сплав, представленный формулой Fe2V1-xAxAl1-yBy, где А является по меньшей мере одним элементом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, В является по меньшей мере одним элементом, выбранным из группы, состоящей из Аl, Ga, In, Si, Ge и Sn, 0≤x≤0,8, 0≤y≤0,3, при этом отношение самого сильного пика гейслеровой фазы, которое определяется как IHS/(IHS+IA+IB)·100%, где интенсивность самого сильного пика гейслеровой фазы обозначена как IHS, интенсивность самого сильного пика примесной фазы А обозначена как IA, а интенсивность самого сильного пика примесной фазы В обозначена как IB, измеренное при рентгеновской дифракции на порошках, составляет 85% или более.

2. Полугейслеров сплав, представленный формулой Ti1-xAxNi1-yBySn1-zCz, где каждый из А и В является по меньшей мере одним элементом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, С является по меньшей мере одним элементом, выбранным из группы, состоящей из Аl, Ga, In, Si, Ge и Sn, 0≤х≤0,8, 0≤y≤0,9, 0≤z≤0,3, при этом отношение самого сильного пика полугейслеровой фазы, которое определяется как IHS/(IHS+IA+IB)·100%, где интенсивность самого сильного пика полугейслеровой фазы обозначена как IHS, интенсивность самого сильного пика примесной фазы А обозначена как IA, а интенсивность самого сильного пика примесной фазы В обозначена как IB, измеренное при рентгеновской дифракции на порошках, составляет 85% или более.

3. Порошок сплава, полученный размолом сплава по п.1 или 2 с использованием струйной мельницы, имеющий средний диаметр частиц, составляющий от 1 до 100 мкм.

4. Элемент термоэлектрического преобразования с использованием сплава по п.1 или 2.

5. Модуль термоэлектрического преобразования с использованием элемента термоэлектрического преобразования по п.4.

6. Термоэлектрическое устройство генерации электроэнергии с использованием модуля термоэлектрического преобразования по п.5.

7. Система рекуперации сбросного тепла с использованием термоэлектрического устройства генерации электроэнергии по п.6.

8. Система утилизации солнечного тепла с использованием термоэлектрического устройства генерации электроэнергии по п.6.

9. Способ получения порошка гейслерова сплава, представленного формулой Fe2V1-xAxAl1-yBy, где А является по меньшей мере одним элементом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, В является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Ga, In, Si, Ge и Sn, 0≤x≤0,8, 0≤y≤0,3, включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1·102 до 1·103 °С/с, а после этого размол получившегося сплава с использованием струйной мельницы в порошок, имеющий средний диаметр частиц, составляющий от 1 до 100 мкм.

10. Способ получения полугейслерова сплава, представленного формулой Ti1-xAxNi1-yBySn1-zCz, где каждый из А и В является по меньшей мере одним элементом, выбранным из переходных металлов, таких как Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Mo, Та и W, С является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Ga, In, Si, Ge и Sn, 0≤х≤0,8, 0≤y≤0,9, 0≤z≤0,3, включающий в себя отверждение закалкой расплавленного сплава при скорости охлаждения от 1·102 до 1·103°С/с, а после этого размол получившегося сплава с использованием струйной мельницы в порошок, имеющий средний диаметр частиц, составляющий от 1 до 100 мкм.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Сплав для термоэлектрогенераторов | 1960 |

|

SU135528A1 |

Авторы

Даты

2009-08-20—Публикация

2005-12-22—Подача