Изобретение относится к области машиностроения, а именно к барабанно-колодочным тормозам транспортных средств. Тормозные барабаны (ТБ) используются преимущественно в отечественном автомобилестроении. Практически все отечественные автомобили оснащены ТБ на задней оси колес.

Известно, что ТБ, производимые отечественными производителями, снабжены вентиляционными отверстиями (см. книгу Трансмиссия, ходовая часть и механизмы управления переднеприводных автомобилей ВА3-2108, 2109, 21099, 2110, 2111, 2112. М., Ливр, 1998, стр.80). Их недостатком является то, что они не выполняют своей функции в той мере, которая необходима, т.к. они расположены под небольшим углом к оси вращения ТБ и не находятся не посредственно на рабочей поверхности. При вращении ТБ, который представляет из себя цилиндр, закрытый с одной стороны дном, при помощи которого ТБ крепится к оси вращения, и закрытый с другой стороны невращающимся щитом, на котором крепятся тормозные колодки (ТК) с тормозным цилиндром и пружинами, в результате действия центробежной силы происходит прилипание к цилиндрической поверхности, т.е. к рабочей поверхности продуктов износа, а также грязи и влаги, залетевших во внутрибарабанную полость из щелей, которые находятся между ТБ и не вращающимся щитом, что снижает тормозные характеристики, способствует быстрому износу деталей и возникновению шумов при торможении.

Изобретение направлено на повышение эффективности и стабильности работы барабанно-колодочных тормозных систем, увеличение срока их эксплуатации и устранение шумов при торможении.

Решение поставленной задачи достигается при помощи оснащения ТБ вентиляционными отверстиями, отличающимися тем, что они направлены перпендикулярно к оси вращения ТБ и находятся непосредственно на рабочей поверхности, которые перекрывают всю зону трения своими траекториями по мере вращения ТБ. Изменение направления и расположения вентиляционных отверстий способствует полному очищению рабочей поверхности как ТБ, так и ТК. В результате прижимания ТК к ТБ происходит захват продуктов износа и других инородных материалов поверхностью фрикционных накладок ТК с поверхности ТБ и дальнейшее их очищение путем соскребания кромками вентиляционных отверстий. Далее, под действием центробежной силы все инородные материалы выбрасываются из вентиляционных отверстий наружу.

Из вышесказанного следует, что при эксплуатации штатного ТБ центробежная сила играет отрицательную роль, а вследствие осуществления изобретения центробежная сила уже играет положительную роль, способствуя очищению рабочей поверхности ТБ.

Сущность изобретения заключается в обеспечении технического результата, получаемого благодаря такому способу обработки ТБ. Технический результат, основываясь на лично проведенных испытаниях, однозначно положителен и улучшает многие характеристики барабанно-колодочных тормозных систем, приближая их к характеристикам дисково-колодочных тормозных систем, а в частности: 1) остается неизменным на протяжении всего периода эксплуатации коэффициент трения, а это значит, что торможение становится надежным и равноэффективным на протяжении всего периода эксплуатации; 2) показатели износа как самого ТБ, так и ТК, уменьшаются минимум на 30%, причем износ становится более равномерным; 3) устраняется характерный шум (хрип), возникающий в сырую погоду, особенно в снежную погоду, когда внутрь барабанной полости попадает жижа из снега и антигололедного реагента.

Данные положительные эффекты достигаются благодаря тому, что из каждого отверстия, которое отвечает за чистоту по всему периметру рабочей поверхности и шириной, равной своему диаметру, выбрасываются все препятствующие трению материалы (продукты износа, грязь, влага), которые при их накоплении в штатном ТБ уменьшают коэффициент трения и в то же время работают как абразив, способствуя быстрому износу пар трения.

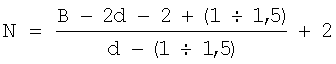

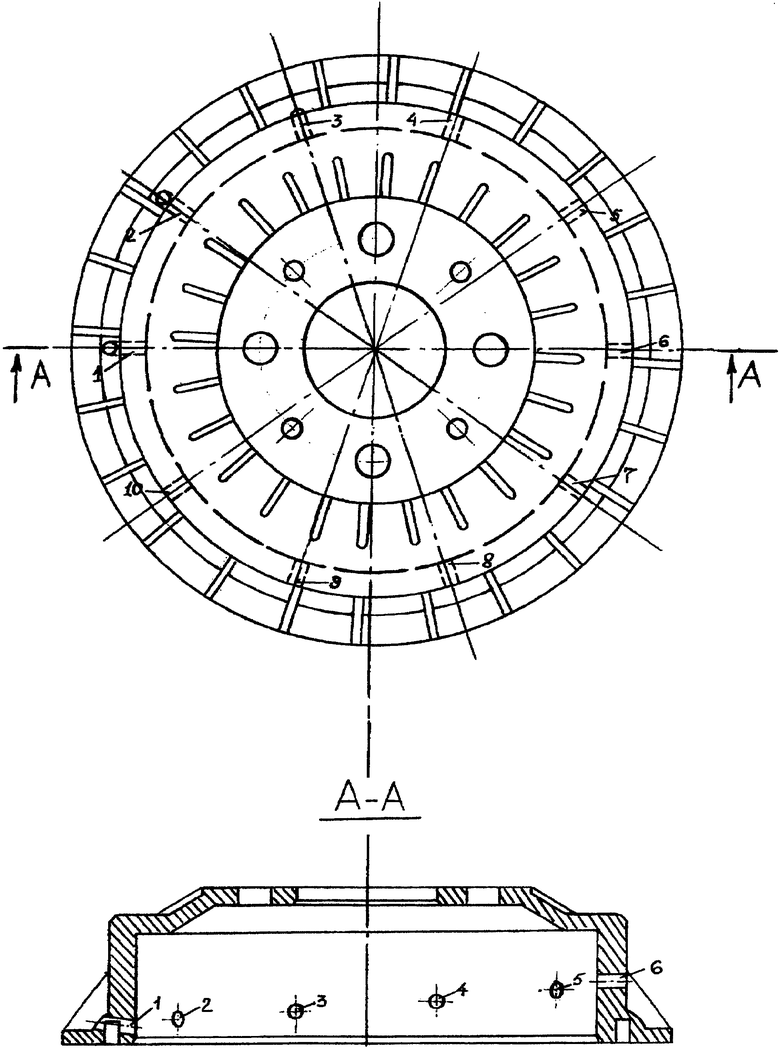

Данное изобретение поясняется чертежом. На нем изображен ВТБ для автомобилей ВАЗ модельного ряда 2108-2115. Также показан его разрез. Цифрами от 1 до 10 обозначены вентиляционные отверстия. Чертежи выполнены в масштабе 1:2.

Осуществление изобретения производится следующим образом. Берется штатный ТБ, который производится многими производителями как в России, так и за рубежом, и производится его перфорация (сверление отверстий). Перфорация производится на рабочей поверхности таким образом, чтобы кривая, соединяющая центры отверстий, представляла из себя спираль в один неполный виток. Точки сверления и количество отверстий определяются следующим образом. В первую очередь определяется необходимое количество отверстий. Оно вычисляется по формуле

где N - количество отверстий;

В - ширина рабочей поверхности;

d - диаметр вентиляционных отверстий (рекомендуемый d не меньше 5,5 мм);

(1÷1,5) - ширина полос перекрывания траекторий отверстий по мере кручения ТБ;

(-2) - расстояние в мм от кромки ТБ, на котором находится ближайшее к кромке отверстие;

(+2) - количество отверстий, находящихся в начале и конце мнимой спирали.

Полученную цифру округляем таким образом, чтобы ширина полос перекрывания траекторий отверстий по мере вращения ТБ была не меньше 1 мм, и получаем необходимое количество вентиляционных отверстий. Далее окружность ТБ делится на N равных частей по формуле: x=360°/N. Это значит, что каждое отверстие отклоняется от предыдущего на х градусов.

Координаты центров отверстий находим следующим образом: для отверстия 1 - точки пересечения разделительной плоскости окружности на N равных частей и линии окружности, находящиеся на расстоянии 2+d/2 от кромки ТБ. В данном случае d=6 мм. Это значит, что центр вентиляционного отверстия 1 находится на расстоянии 5 мм от кромки ТБ. Координатой отверстия 2 будет точка пересечения разделительной плоскости окружности, радиальное отклонение которой составляет 36° от предыдущей с линией окружности, находящейся на расстоянии 2+d/2+d-(1÷1,5). В данном случае цифра (1÷1,5) принята равной 1,5 мм. Это значит, что центр вентиляционного отверстия 2 находится на расстоянии 9,5 мм от кромки ТБ. Из вышеизложенного видно, что центр каждого последующего отверстия находится на расстоянии 4,5 мм от центра предыдущего отверстия и при радиальном отклонении 36°.

Осуществление изобретения, т.е. перфорирование ТБ, можно производить на обычном сверлильном станке и при помощи трафарета с направляющими сверла.

В качестве сведений, подтверждающих возможность получения технического результата при осуществлении изобретения, приводятся фото 1 и фото 2. На снимках представлены ТБ: штатный - фото 1 и вентилируемый - фото 2 с их тормозными колодками после проведенных мной испытаний. Они были одновременно лично установлены на мой автомобиль марки ВА3-21099, и их пробег на момент фотографирования составил около 40000 км. На фото 1 видно, что рабочая поверхность штатного ТБ более шероховатая и имеет более сильный износ, чем рабочая поверхность ВТБ - фото 2. То же самое можно сказать о ТК. Измерения показали, что износ штатного ТБ составляет 0,25 мм и наибольший износ ТК, которые работали вместе с ним, - 1,9 мм. А износ ВТБ составляет 0,15 мм при наибольшем износе ТК, работающих вместе с ним, - 1,3 мм. Т.е. при осуществлении изобретения достигается снижение показателей износа ТБ на 40% и ТК на 31%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕМОНТНЫЙ КОМПЛЕКТ ТОРМОЗНЫХ НАКЛАДОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2557339C2 |

| ДВУХСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С ТЕРМОЭЛЕКТРИЧЕСКИМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2352832C2 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1682675A1 |

| Барабанно-колодочный тормоз | 1988 |

|

SU1686235A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2126503C1 |

| Барабанно-колодочный тормоз | 1988 |

|

SU1636612A1 |

| Втулка ведущего колеса велосипеда | 1986 |

|

SU1323455A1 |

| Ленточный тормоз | 1988 |

|

SU1587254A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДЕЙ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДИСКОВ ПРИ РАЗЛИЧНОЙ ИХ ЭНЕРГОЕМКОСТИ В ДИСКОВО-КОЛОДОЧНЫХ ТОРМОЗНЫХ УСТРОЙСТВАХ | 2015 |

|

RU2594044C1 |

| ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С РАДИАЛЬНО ПОДВИЖНЫМИ НАКЛАДКАМИ В ШКИВЕ | 2004 |

|

RU2294891C2 |

Изобретение относится к области автомобилестроения, а именно к вентилируемым тормозным барабанам транспортных средств. Тормозной барабан содержит отверстия для выброса из внутрибарабанной полости материалов, препятствующих трению и способствующих быстрому износу пар трения. Вентиляционные отверстия направлены перпендикулярно к оси вращения вентилируемого тормозного барабана и распределены непосредственно на рабочей поверхности. Размеры вентиляционных отверстий выбраны с возможностью сохранения прочностных характеристик вентилируемого тормозного барабана и с возможностью обеспечения удаления материалов, препятствующих трению и способствующих быстрому износу пар трения. Сумма диаметров вентиляционных отверстий превышает ширину рабочей поверхности вентилируемого тормозного барабана таким образом, что траектории вентиляционных отверстий перекрывают друг друга не менее чем на 1 мм. Достигается повышение эффективности и стабильности работы тормозного барабана за счет обеспечения своевременного удаления из внутрибарабанной полости материалов, препятствующих трению и способствующих быстрому износу пар трения. 4 з.п. ф-лы, 2 фото, 1 ил.

1. Вентилируемый тормозной барабан, содержащий отверстия для выброса из внутрибарабанной полости материалов, препятствующих трению и способствующих быстрому износу пар трения, отличающийся тем, что вентиляционные отверстия направлены перпендикулярно к оси вращения вентилируемого тормозного барабана и распределены непосредственно на рабочей поверхности, при этом размеры вентиляционных отверстий выбраны с возможностью сохранения прочностных характеристик вентилируемого тормозного барабана и с возможностью обеспечения удаления материалов, препятствующих трению и способствующих быстрому износу пар трения, а сумма диаметров вентиляционных отверстий превышает ширину рабочей поверхности вентилируемого тормозного барабана таким образом, что траектории вентиляционных отверстий перекрывают друг друга не менее чем на 1 мм.

2. Вентилируемый тормозной барабан по п.1, отличающийся тем, что вентиляционные отверстия выполнены сверлением на рабочей поверхности перпендикулярно к оси вращения вентилируемого тормозного барабана.

3. Вентилируемый тормозной барабан по п.1, отличающийся тем, что вентиляционные отверстия выполнены сверлением на рабочей поверхности таким образом, что кривая, соединяющая центры вентиляционных отверстий представляет собой спираль в один неполный виток.

4. Вентилируемый тормозной барабан по п.1, отличающийся тем, что вентиляционные отверстия выполнены сверлением на рабочей поверхности с возможностью их сближения к середине рабочей поверхности вентилируемого тормозного барабана от краев рабочей поверхности вентилируемого тормозного барабана или их расхождения от середины рабочей поверхности вентилируемого тормозного барабана к краям рабочей поверхности вентилируемого тормозного барабана.

5. Вентилируемый тормозной барабан по п.1, отличающийся тем, что вентиляционные отверстия расположены на рабочей поверхности таким образом, что при вращении вся рабочая поверхность вентилируемого тормозного барабана перекрывается траекториями вентиляционных отверстий, которые перекрывают друг друга не менее чем на 1 мм.

| US 1953217 А, 03.04.1934 | |||

| US 2858913 А, 04.11.1958 | |||

| US 5538111 А, 23.07.1996 | |||

| ХИМИЧЕСКИ УПРОЧНЕННОЕ МИКРОКРИСТАЛЛИЧЕСКОЕ СТЕКЛО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2022 |

|

RU2820189C2 |

| Тормозной барабан | 1989 |

|

SU1732068A1 |

| Александров М.П | |||

| и др | |||

| Тормозные устройства, Справочник | |||

| / Под общ | |||

| ред | |||

| М.П.Александрова | |||

| - М.: МАШИНОСТРОЕНИЕ, 1985, с.97, 98, рис.2.47. | |||

Авторы

Даты

2009-08-20—Публикация

2007-06-28—Подача