(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанно-колодочный тормоз | 1989 |

|

SU1756686A2 |

| Барабанный тормоз | 1988 |

|

SU1686236A1 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1751539A1 |

| Приспособление к колесному колодочному тормозу, например, автомобиля, для компенсации зазора между тормозными накладками и барабаном колеса при износе накладок | 1956 |

|

SU106830A1 |

| КОЛОДОЧНО-БАРАБАННЫЙ ТОРМОЗ С КОЛОДОЧНЫМ МЕХАНИЗМОМ СОВМЕСТНОГО ДЕЙСТВИЯ СО МНОГИМИ СТЕПЕНЯМИ СВОБОДЫ | 2001 |

|

RU2279578C2 |

| Барабанно-колодочный тормоз | 1988 |

|

SU1636612A1 |

| Барабанно-колодочный тормоз преимущественно для автомобилей | 1978 |

|

SU1010340A1 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

| Приводный механизм тормоза | 1988 |

|

SU1687959A1 |

| Саморегулируемый барабанный тормоз А.В.Кузнецова | 1990 |

|

SU1793122A1 |

Изобретение относится к машиностроению и может быть использовано в барабан- но-колодочных тормозах транспортных машин и механизмов. Цель изобретения - повышение долговечности и ремонтопригодности путем обеспечения компенсации износа колодок за счет восстановления номинального рабочего зазора посредством угловой перестановки опорной пластины и изменению расстояния между контактирующими с ней концами колодок. Тормозные колодки (ТК) 3 опираются на опорную пластину (ОП) 5 На ОП 5 выполнены основное 10и по крайней мере одно дополнительное 11установочные отверстия. Их центры лежат на осях симметрии ОП 5. При износе ТК 3 осуществляют перестановку ОП 5, размещая шарнир 6 в дополнительном установочном отверстии 11 В новом положении компенсируется износ ТК 3 и ОП 5, 3 з.п ф-лы 3 ил

Изобретение относится к машиностроению и может быть использовано в барабан- но-колодочных тормозах транспортных машин и механизмов

Цель изобретения - повышение долговечности и ремонтопригодности путем обеспечения компенсации износа колодок за счет восстановления номинального рабочего зазора посредством угловой перестановки опорной пластины и изменения расстояния между контактирующими с ней концами колодок

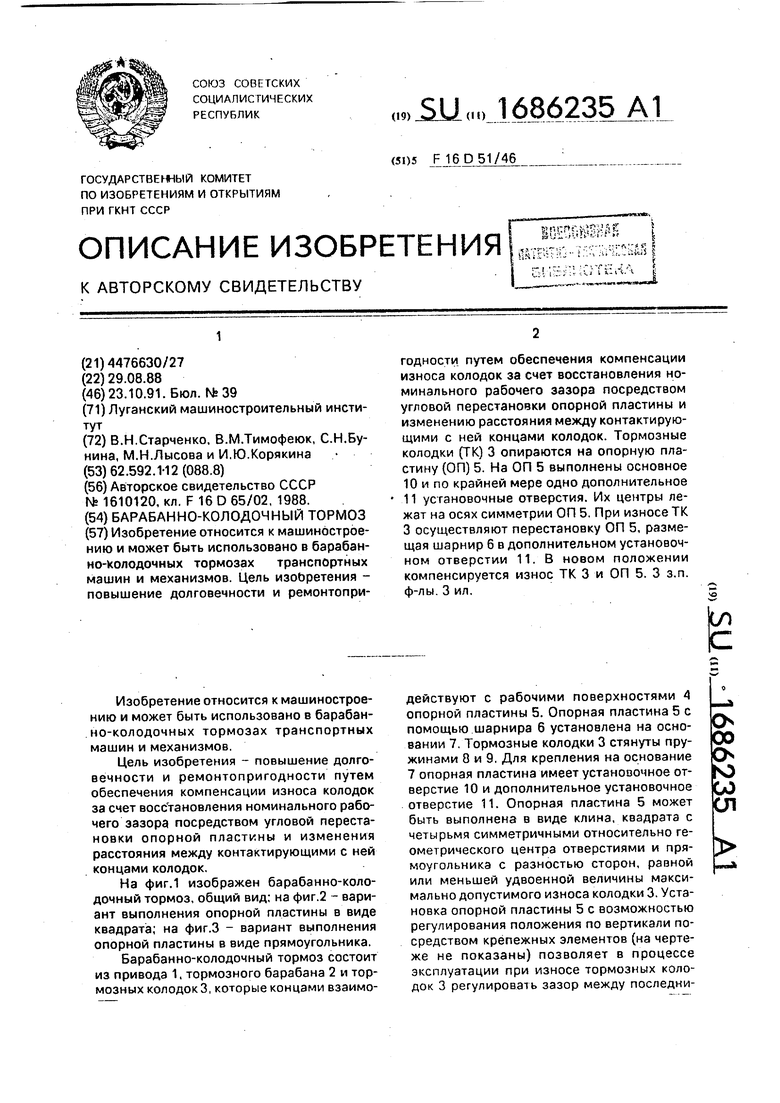

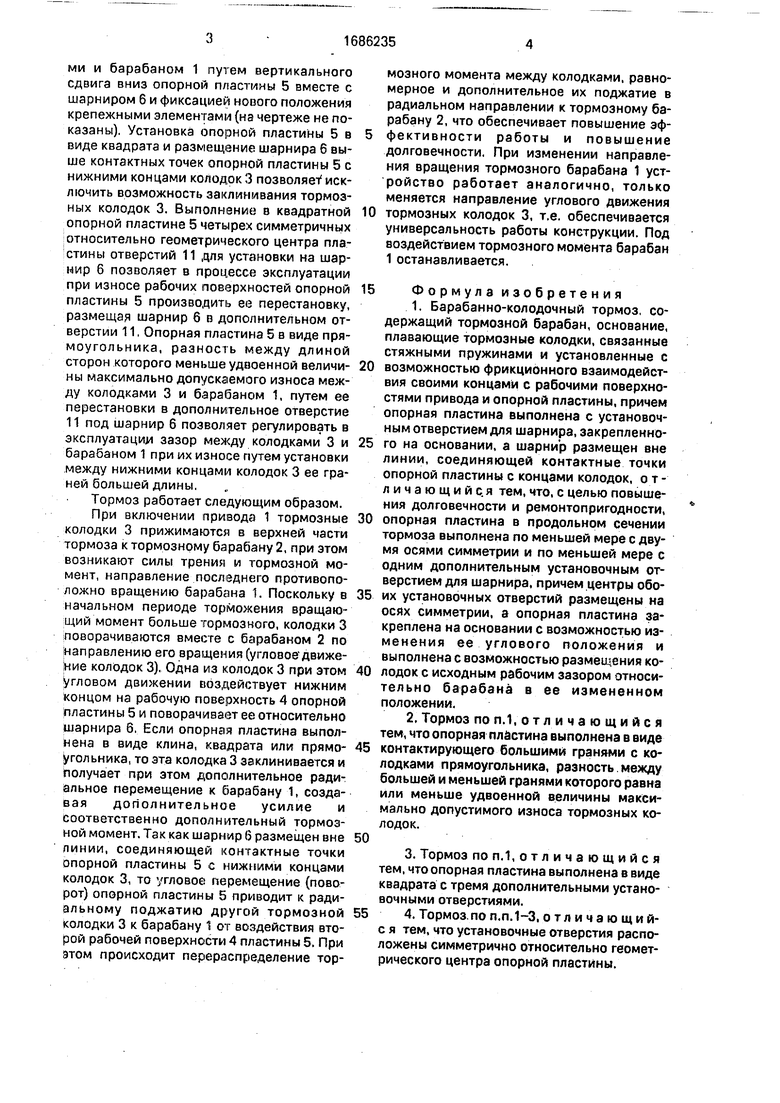

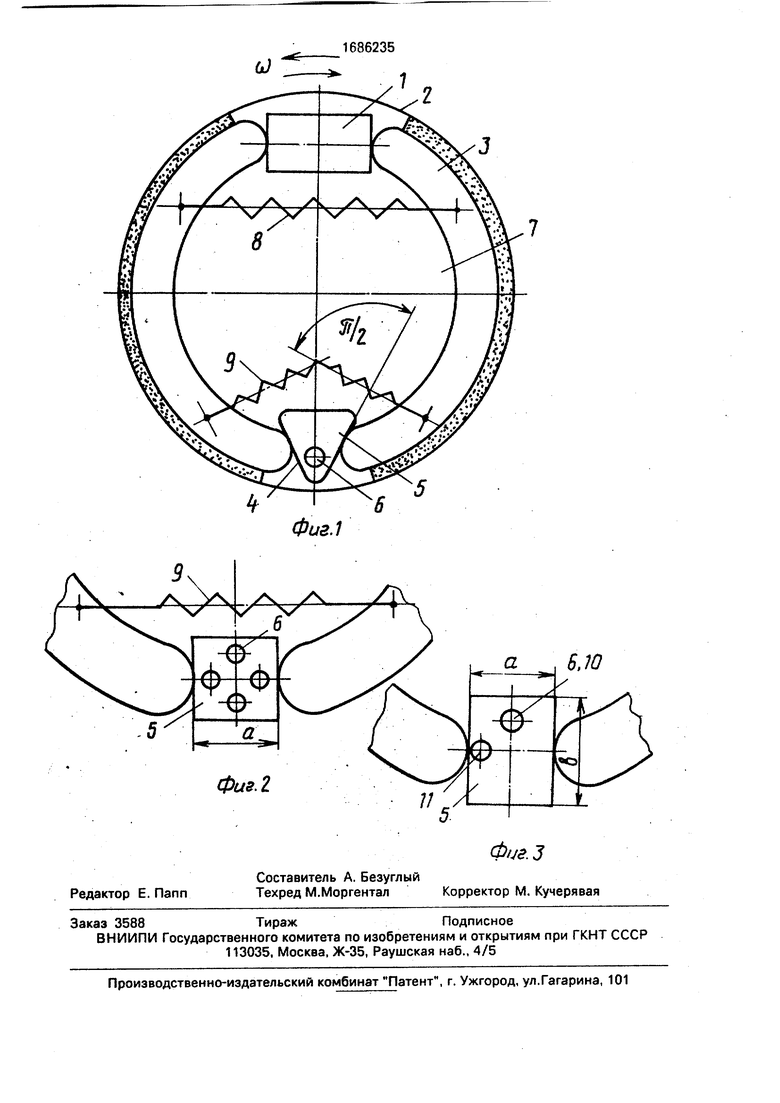

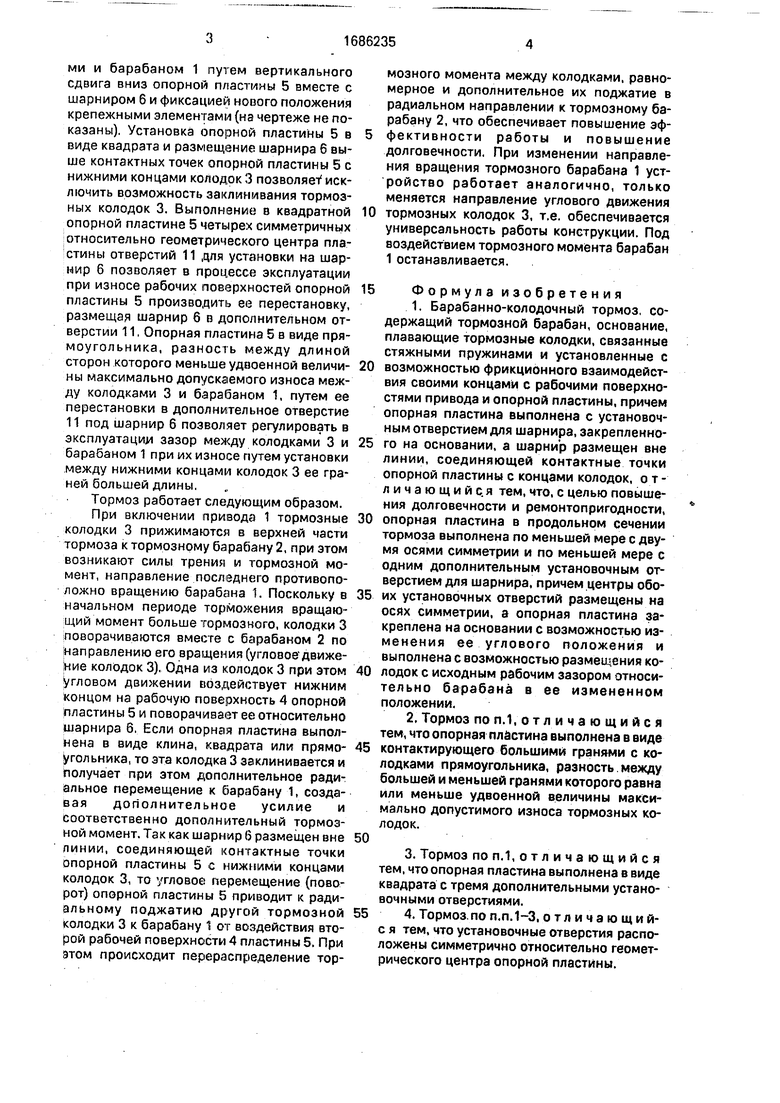

На фиг.1 изображен барабанно-коло- дочный тормоз, общий вид: на фиг 2 - вариант выполнения опорной пластины в виде квадрата; на фиг.З - вариант выполнения опорной пластины в виде прямоугольника

Барабанно-колодочный тормоз состоит из привода 1. тормозного барабана 2 и тормозных колодок 3 которые концами взаимодействуют с рабочими поверхностями 4 опорной пластины 5. Опорная пластина 5 с помощью шарнира 6 установлена на основании 7 Тормозные колодки 3 стянуты пружинами 8 и 9. Для крепления на основание 7 опорная пластина имеет установочное отверстие 10 и дополнительное установочное отверстие 11. Опорная пластина 5 может быть выполнена в виде клина, квадрата с четырьмя симметричными относительно геометрического центра отверстиями и прямоугольника с разностью сторон, равной или меньшей удвоенной величины максимально допустимого износа колодки 3 Установка опорной пластины 5 с возможностью регулирования положения по вертикали посредством крепежных элементов (на чертеже не показаны) позволяет в процессе эксплуатации при износе тормозных колодок 3 регулировать зазор между последними и барабаном 1 путем вертикального сдвига вниз опорной пластины 5 вместе с шарниром 6 и фиксацией нового положения крепежными элементами (на чертеже не показаны). Установка опорной пластины 5 в виде квадрата и размещение шарнира 6 выше контактных точек опорной пластины 5 с нижними концами колодок 3 позволяет1 исключить возможность заклинивания тормозных колодок 3, Выполнение в квадратной опорной пластине 5 четырех симметричных относительно геометрического центра пластины отверстий 11 для установки на шарнир 6 позволяет в процессе эксплуатации при износе рабочих поверхностей опорной пластины 5 производить ее перестановку, размещая шарнир 6 в дополнительном отверстии 11. Опорная пластина 5 в виде пря- моугольника, разность между длиной сторон которого меньше удвоенной величины максимально допускаемого износа между колодками 3 и барабаном 1, путем ее перестановки в дополнительное отверстие 11 под шарнир 6 позволяет регулировать в эксплуатации зазор между колодками 3 и барабаном 1 при их износе путем установки между нижними концами колодок 3 ее граней большей длины.

Тормоз работает следующим образом. При включении привода 1 тормозные колодки 3 прижимаются в верхней части тормоза к тормозному барабану 2. при этом возникают силы трения и тормозной момент, направление последнего противоположно вращению барабана 1. Поскольку в начальном периоде торможения вращающий момент больше тормозного, колодки 3 поворачиваются вместе с барабаном 2 по направлению его вращения (угловое движение колодок 3). Одна из колодок 3 при этом угловом движении воздействует нижним концом на рабочую поверхность 4 опорной пластины 5 и поворачивает ее относительно шарнира 6. Если опорная пластина выполнена в виде клина, квадрата или прямоугольника, то эта колодка 3 заклинивается и получает при этом дополнительное радиальное перемещение к барабану 1, создавая дополнительное усилие и соответственно дополнительный тормозной момент. Так как шарнир 6 размещен вне линии, соединяющей контактные точки опорной пластины 5 с нижними концами колодок 3, то угловое перемещение (поворот) опорной пластины 5 приводит к радиальному поджатию другой тормозной колодки 3 к барабану 1 от воздействия второй рабочей поверхности 4 пластины 5. При этом происходит перераспределение тормозного момента между колодками, равномерное и дополнительное их поджатие в радиальном направлении к тормозному барабану 2, что обеспечивает повышение эффективности работы и повышение долговечности. При изменении направления вращения тормозного барабана 1 устройство работает аналогично, только меняется направление углового движения

тормозных колодок 3, т.е. обеспечивается универсальность работы конструкции, Под воздействием тормозного момента барабан 1 останавливается.

Ф о р м у л а и з о б р е т е н и я

возможностью фрикционного взаимодействия своими концами с рабочими поверхностями привода и опорной пластины, причем опорная пластина выполнена с установочным отверстием для шарнира, закрепленного на основании, а шарнир размещен вне линии, соединяющей контактные точки опорной пластины с концами колодок, отличающийся тем, что, с целью повышения долговечности и ремонтопригодности,

опорная пластина в продольном сечении тормоза выполнена по меньшей мере с двумя осями симметрии и по меньшей мере с одним дополнительным установочным отверстием для шарнира, причем центры обоих установочных отверстий размещены на осях симметрии, а опорная пластина закреплена на основании с возможностью изменения ее углового положения и выполнена с возможностью размещения колодок с исходным рабочим зазором относительно барабана в ее измененном положении.

контактирующего большими гранями с колодками прямоугольника, разность между большей и меньшей гранями которого равна или меньше удвоенной величины максимально допустимого износа тормозных колодок.

0

5 4.Тормоз.поп.п.1-3,отличаю щий- с я тем, что установочные отверстия расположены симметрично относительно геометрического центра опорной пластины.

Фиг.1

Фиг. 2

Редактор Е. Папп

Составитель А. Безуглый

Техред М.МоргенталКорректор М. Кучерявая

168623В

6,Ю

Фиг. 3

| Барабанный тормоз | 1988 |

|

SU1610120A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-10-23—Публикация

1988-08-29—Подача