Текст описания приведен в факсимильном виде.

| название | год | авторы | номер документа |

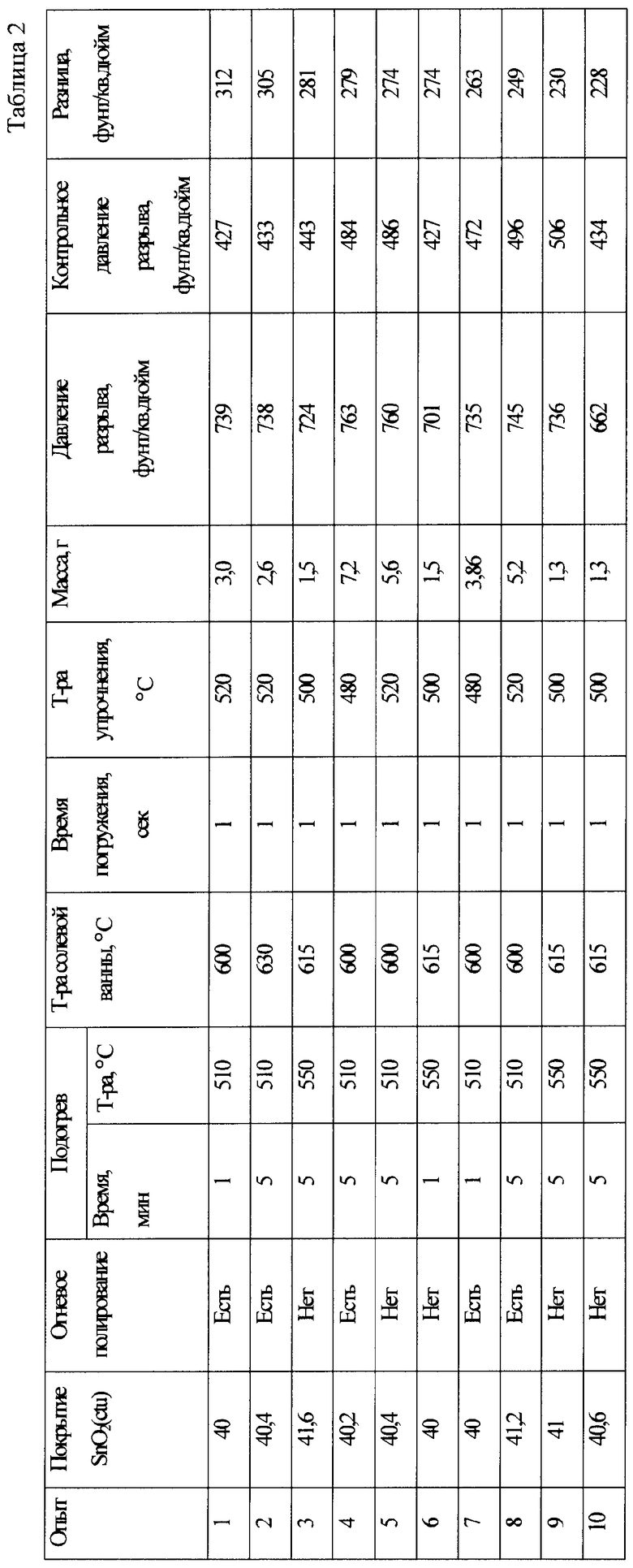

|---|---|---|---|

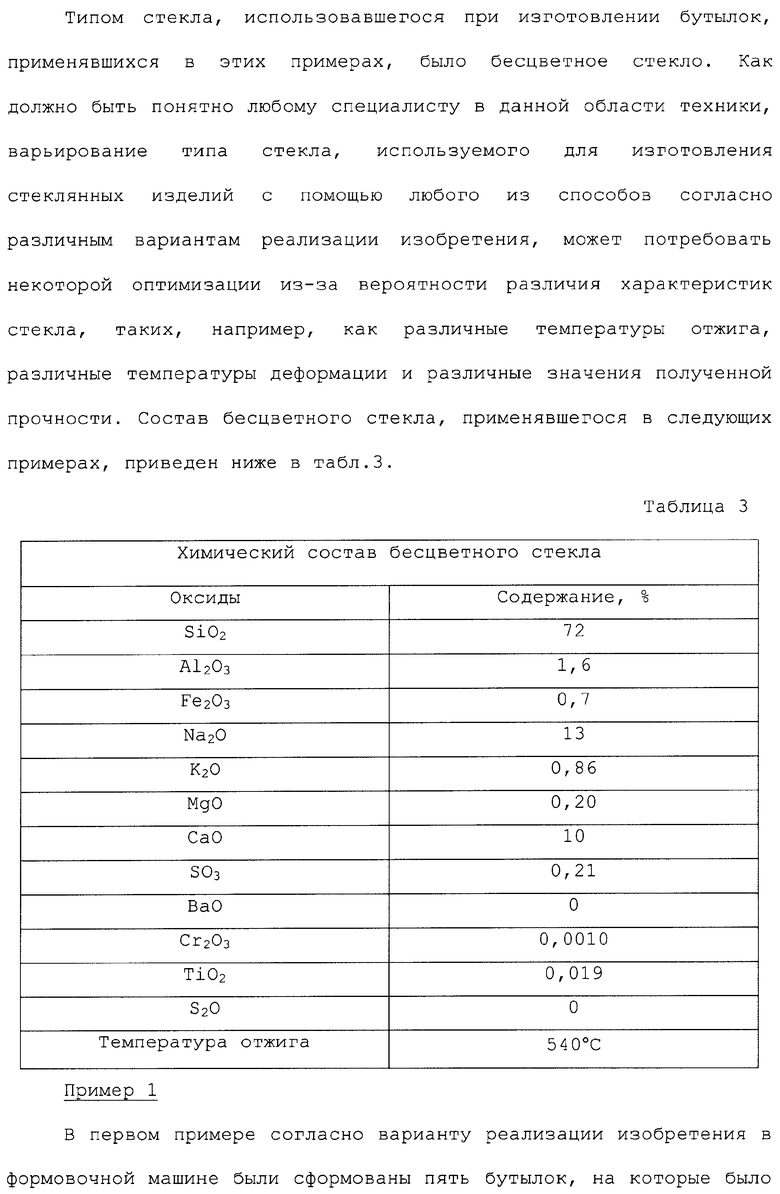

| СПОСОБЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2015 |

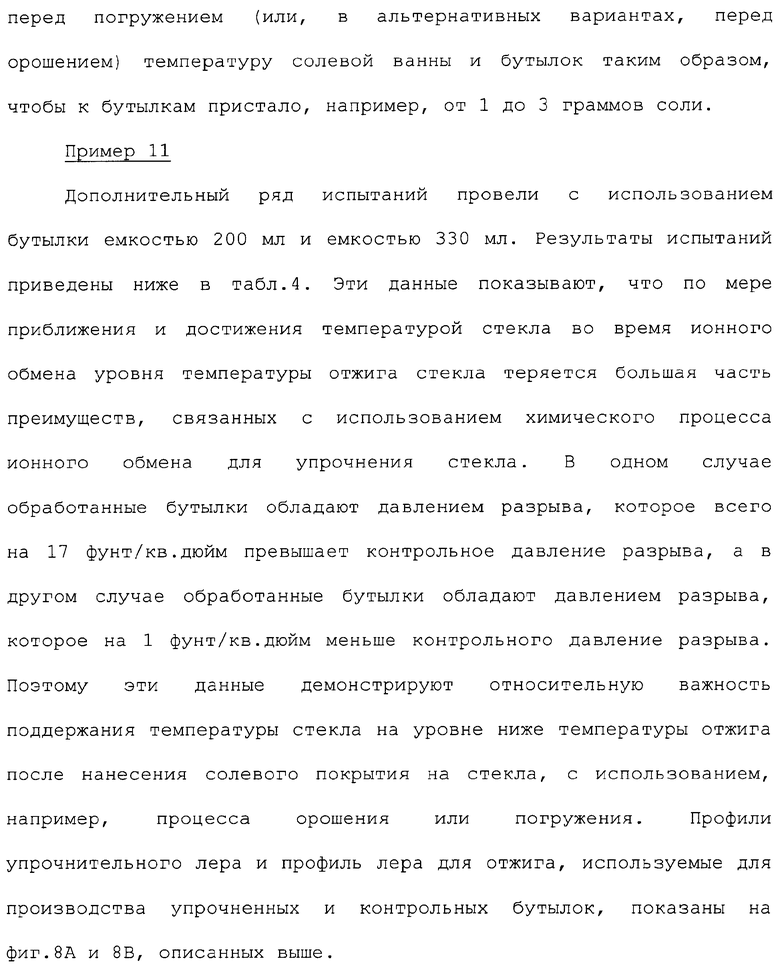

|

RU2707210C2 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ХАРАКТЕРИСТИКОЙ РАСТРЕСКИВАНИЯ | 2016 |

|

RU2715484C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНЫХ СТРУКТУР НА ПОЛОМ СТЕКЛЯННОМ ИЗДЕЛИИ И ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ ПОЛОЕ СТЕКЛЯННОЕ ИЗДЕЛИЕ | 2016 |

|

RU2733338C2 |

| РАСТВОР ДЛЯ НАНЕСЕНИЯ ПРОТИВОМИКРОБНОГО ПОКРЫТИЯ, РАЗРАБОТАННЫЙ ДЛЯ СТЕКЛЯННЫХ ПОВЕРХНОСТЕЙ, СТЕКЛО С ПРОТИВОМИКРОБНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2021 |

|

RU2816289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ГЛУБОКИХ СТАКАНОВ ИЗ ЛИСТОВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1989 |

|

RU2036042C1 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2018 |

|

RU2708594C1 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2013 |

|

RU2671328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКОГО КОНТЕЙНЕРА | 2019 |

|

RU2733518C1 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМИ ПОКРЫТИЯМИ | 2013 |

|

RU2641817C2 |

| СПОСОБ ОБРАБОТКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2716546C2 |

Изобретение относится к способу и устройству для упрочнения стекла. Технический результат изобретения заключается в повышении прочности бутылок и сокращении времени обработки бутылок в солевом расплаве. Отформованное стеклянное изделие погружают в ванну солевого расплава, содержащего ионы калия, на 10 секунд или менее. Температура поверхности стеклянного изделия во время шага погружения равна, по меньшей мере, температуре отжига стекла. Стеклянное изделие выдерживают при температуре в диапазоне от точки деформирования стекла до температуры, приблизительно на 150°С ниже точки деформирования стекла, в течение, по меньшей мере, приблизительно пяти минут. 4 н. и 34 з.п. ф-лы, 5 табл., 24 ил.

1. Способ упрочнения стеклянных изделий, содержащий шаги:

формование стеклянного изделия из расплавленного стекла, причем стекло имеет температуру отжига;

погружение формованного стеклянного изделия в ванну солевого расплава на приблизительно 10 с или менее, причем солевая ванна содержит ионы калия, а температура поверхности стеклянного изделия во время шага погружения равна, по меньшей мере, температуре отжига стекла; и

выдерживание стеклянного изделия при температуре в диапазоне от точки деформирования стекла до температуры приблизительно на 150°С ниже точки деформирования стекла, в течение по меньшей мере приблизительно пяти минут, причем стекло остается при температуре выше температуры отжига стекла после операции формования и до операции погружения.

2. Способ по п.1, в котором температура поверхности стеклянного изделия по меньшей мере на 25°С превышает температуру отжига стекла.

3. Способ по п.1, в котором стеклянное изделие погружают в солевую ванну на время от приблизительно 3 до приблизительно 5 с.

4. Способ по п.1, в котором солевая ванна содержит сочетание по меньшей мере двух из числа нитрата калия, хлорида калия и сульфата калия.

5. Способ по п.1, в котором солевая ванна содержит сочетание по меньшей мере двух из числа нитрата калия, хлорида калия и сульфата калия, причем сочетание имеет температуру плавления не ниже 550°С.

6. Способ по п.1, в котором солевая ванна имеет температуру от 550 до 750°С.

7. Способ по п.1, в котором выдерживание стеклянного изделия происходит при температуре в диапазоне от температуры деформирования до температуры приблизительно на 130°С ниже температуры деформирования.

8. Способ по п.1, который содержит также:

после операции выдерживания, охлаждение стеклянного изделия, удаление остатков соли со стеклянного изделия и нанесение на поверхность стеклянного изделия защитного слоя, устойчивого к образованию царапин.

9. Устройство для упрочнения стеклянных изделий, которое содержит:

накопительный участок;

средство перемещения стеклянных изделий для перемещения стеклянных изделий после формования стеклянного изделия и перед охлаждением стеклянного изделия до температуры ниже температуры отжига стеклянного изделия;

солевую ванну, причем солевая ванна содержит солевой расплав, и средство перемещения стеклянных изделий сконфигурировано для перемещения стеклянных изделий с накопительного участка и погружения стеклянных изделий в солевую ванну на приблизительно 10 с или менее, причем средство перемещения стеклянных изделий сконфигурировано для погружения стеклянных изделий, имеющих температуру поверхности, равную по меньшей мере температуре отжига стекла; и

упрочнительный лер, причем упрочнительный лер сконфигурирован для выдерживания стеклянного изделия при температуре между температурой деформирования стекла и температурой приблизительно на 150°С ниже температуры деформирования стекла в течение по меньшей мере приблизительно пяти минут.

10. Устройство по п.9, в котором средство перемещения стеклянного изделия сконфигурировано для погружения стеклянного изделия в солевую ванну на период от приблизительно 3 до приблизительно 5 с.

11. Устройство по п.9, в котором солевая ванна содержит нитрат калия в диапазоне 40-60 мол.% и хлорид калия в диапазоне 40-60 мол.%.

12. Устройство по п.9, в котором солевая ванна содержит сочетание по меньшей мере двух из числа нитрата калия, хлорида калия и сульфата калия.

13. Устройство по п.9, в котором солевая ванна содержит сочетание по меньшей мере двух из числа нитрата калия, хлорида калия и сульфата калия, причем сочетание имеет температуру плавления не ниже 550°С.

14. Устройство по п.9, в котором упрочнительный лер сконфигурирован для выдерживания стеклянного изделия при температуре в диапазоне от температуры деформирования до температуры приблизительно на 130°С ниже температуры деформирования.

15. Устройство по п.9, в котором температура деформирования составляет около 530°С.

16. Устройство по п.9, которое содержит также:

средство огневого полирования, причем средство огневого полирования сконфигурировано для огневого полирования стеклянных изделий.

17. Устройство по п.16, в котором средство огневого полирования является первым средством огневого полирования, сконфигурированным для огневого полирования сторон стеклянного изделия, а устройство дополнительно содержит:

второе средство огневого полирования, сконфигурированное для полирования донышек стеклянных изделий.

18. Устройство по п.9, которое содержит также:

механизм нанесения покрытий, сконфигурированный для нанесения на поверхность стеклянного изделия защитного слоя, устойчивого к образованию царапин, после извлечения стеклянного изделия из упрочнительного лера.

19. Способ упрочнения стеклянных изделий, который содержит:

формование стеклянного изделия из расплавленного стекла, причем стекло имеет температуру отжига;

применение ионов калия к поверхности стеклянного изделия на приблизительно 10 с или менее перед тем, как стеклянное изделие охлаждается ниже температуры отжига стекла после формования стеклянного изделия, причем температура поверхности стеклянного изделия во время операции применения равна по меньшей мере температуре отжига стекла; и

выдерживание стеклянного изделия при температуре в диапазоне от точки деформирования стекла до температуры приблизительно на 150°С ниже точки деформирования стекла в течение по меньшей мере приблизительно пяти минут.

20. Способ по п.19, в котором операция применения ионов калия к поверхности стеклянного изделия выполняется путем погружения стеклянного изделия в солевую ванну на время от приблизительно 3 до приблизительно 5 с.

21. Способ по п.19, в котором операция применения ионов калия к поверхности стеклянного изделия выполняется путем напыления ионов калия на поверхность стеклянного изделия.

22. Способ по п.19, в котором операция напыления содержит по меньшей мере одну операцию из числа порошкового напыления, электростатического напыления и газопламенного напыления.

23. Способ по п.19, в котором операция применения ионов калия к поверхности стеклянного изделия выполняется путем химического осаждения из паровой фазы (CVD).

24. Способ по п.19, в котором стеклянное изделие имеет температуру, которая во время операции применения по меньшей мере приблизительно на 25°С превышает температуру отжига стекла.

25. Способ по п.19, в котором стеклянное изделие имеет температуру, которая во время операции применения по меньшей мере приблизительно на 50°С превышает температуру отжига стекла.

26. Способ по п.19, в котором стеклянное изделие имеет температуру, которая во время операции применения по меньшей мере приблизительно на 80°С превышает температуру отжига стекла.

27. Способ по п.19, в котором выдерживание стеклянного изделия происходит при температуре в диапазоне от температуры деформирования до температуры приблизительно на 130°С ниже температуры деформирования.

28. Способ по п.19, в котором температура деформирования составляет около 530°С.

29. Способ по п.19, который содержит также:

после операции выдерживания нанесение на поверхность стеклянного изделия защитного слоя, устойчивого к образованию царапин.

30. Способ упрочнения стеклянных изделий, который содержит:

формование стеклянного изделия из расплавленного стекла;

погружение формованного стеклянного изделия в солевую ванну, перед тем, как стеклянное изделие после формирования стеклянного изделия охладится до температуры ниже температуры отжига стекла, причем солевая ванна содержит ионы калия, а стеклянные изделия погружают менее чем приблизительно на 10 с; и

выдерживание стеклянного изделия при температуре в диапазоне от точки деформирования стекла до температуры приблизительно на 150°С ниже точки деформирования стекла в течение по меньшей мере приблизительно пяти минут.

31. Способ по п.30, в котором стеклянное изделие погружают в солевую ванну на время от приблизительно 3 до приблизительно 5 с.

32. Способ по п.30, в котором солевая ванна содержит нитрат калия в диапазоне 40-60 мол.% и хлорид калия в диапазоне 40-60 мол.%.

33. Способ по п.30, в котором солевая ванна содержит по меньшей мере два компонента из сульфата калия, хлорида калия и нитрата калия.

34. Способ по п.30, который содержит также:

огневое полирование перед погружением стеклянного изделия в солевую ванну.

35. Способ по п.30, который содержит также:

после операции выдерживания нанесение на поверхность стеклянного изделия защитного слоя, устойчивого к образованию царапин.

36. Способ по п.30, в котором солевая ванна имеет температуру от 550 до 750°С.

37. Способ по п.30, в котором выдерживание стеклянного изделия происходит при температуре в диапазоне от температуры деформирования до температуры приблизительно на 130°С ниже температуры деформирования.

38. Способ по п.33, в котором температура деформирования составляет около 530°С.

| Способ получения раствора для формования волокон из коллагена | 1981 |

|

SU1010164A1 |

| US 3498773 А, 03.03.1970 | |||

| МНХАНИЗМ ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ ПОДАЧИ ПИЛОМАТЕРИАЛОВ | 0 |

|

SU205262A1 |

| US 3615322 A1, 26.10.1971. | |||

Авторы

Даты

2009-08-27—Публикация

2004-03-31—Подача