Перекрестная ссылка на родственные заявки

[0001] Настоящая заявка испрашивает приоритет по предварительной патентной заявки США № 62/098711, поданной 31 декабря 2014 г. и озаглавленной «Способы термической обработки стеклянных изделий», которая во всей своей полноте включается в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

[0002] Настоящая заявка предлагает, в общем, способы обработки стеклянных изделий (предметов) и, более конкретно, способы обработки стеклянных изделий для улучшения одного или более свойств стеклянных изделий.

Уровень техники

[0003] Стекло обычно используется в разнообразных промышленных и потребительских применениях вследствие своих уникальных свойств по сравнению с материалами других типов. Например, относительная инертность стекла, по меньшей мере, по сравнению с полимерными материалами, делает стекло хорошо приспособленным для использования в упаковке потребительских товаров, таких как пищевые продукты или фармацевтические изделия, которые могут взаимодействовать с упаковочными материалами. Аналогичным образом, относительная твердость или сопротивление царапанию стекла, по меньшей мере, по сравнению с полимерными материалами, делает стекло хорошо приспособленным для использования в качестве покровного стекла в электронных устройствах, таких как жидкокристаллические и светодиодные дисплеи, компьютерные мониторы, банкоматы и т. д.

[0004] Стеклянные изделия (предметы), используемые в вышеупомянутых потребительских и промышленных применениях, должны быть достаточно устойчивыми, чтобы выдерживать регулярный контакт без повреждения или выхода из строя. Процессы упрочнения, такие как ионообменные процессы, могут использоваться для упрочнения стеклянных изделий, делая их более устойчивыми к повреждению вследствие регулярного контакта. Однако такие процессы могут быть дорогостоящими, увеличивая конечную стоимость стеклянного изделия, а также продукта, включающего стеклянное изделие.

[0005] Соответственно, существует потребность в альтернативных способах улучшения свойств стекла.

Сущность изобретения

[0006] Согласно одному варианту осуществления, способ термической обработки стеклянных изделий может включать выдерживание стеклянного изделия при температуре обработки, равной температуре отжига стеклянного предмета ±15°C в течение времени выдерживания, составляющего более чем или равного 5 мин. После этого стеклянное изделие может охлаждаться от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем -20°C/мин, таким образом, что плотность стеклянного изделия составляет более чем или равняется 0,003 г/см3 после охлаждения. Стеклянное изделие после этого охлаждается от температуры ниже точки напряжения при второй скорости охлаждения CR2, где |CR2| > |CR1|.

[0007] Согласно еще одному варианту осуществления, способ термической обработки стеклянных изделий может включать выдерживание стеклянного изделия при температуре обработки, равной температуре отжига стеклянного изделия ±15°C в течение времени выдерживания, составляющего более чем или равного 5 мин и составляющего менее чем или равного 15 мин. Стеклянное изделие может иметь параметр обмена K50 до термической обработки стеклянного изделия. После этого стеклянное изделие может охлаждаться от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем -20°C/мин. Стеклянное изделие может затем охлаждаться от температуры ниже точки напряжения при второй скорости охлаждения CR2, где |CR2| > |CR1|. После термической обработки стеклянное изделия может иметь параметр K*50 после обработки, где K50 составляет более чем K*50.

[0008] Дополнительные отличительные признаки и преимущества способов термической обработки стеклянных изделий, которые описаны в настоящем документе, представлены в подробном описании, которое приведено далее, и отчасти будут легко понятными для специалистов в данной области техники из данного описания или признаны посредством практической реализации вариантов осуществления, описанных в настоящем документе, включая приведенное ниже подробное описание, формулу изобретения, а также прилагаемые чертежи.

[0009] Следует понимать, что как приведенное выше общее описание, так и следующее подробное описание представляют разнообразные варианты осуществления и предназначаются, чтобы обеспечить обзор или рамку для понимания природы и характера заявленного изобретения. Сопровождающие чертежи включены, чтобы обеспечивать дальнейшее понимание разнообразных вариантов осуществления, и представляют собой неотъемлемую часть настоящего описания. Чертежи иллюстрируют разнообразные варианты осуществления, описанные в настоящем документе, и вместе с описанием служат для разъяснения принципов и действия заявленного изобретения.

Краткое описание чертежей

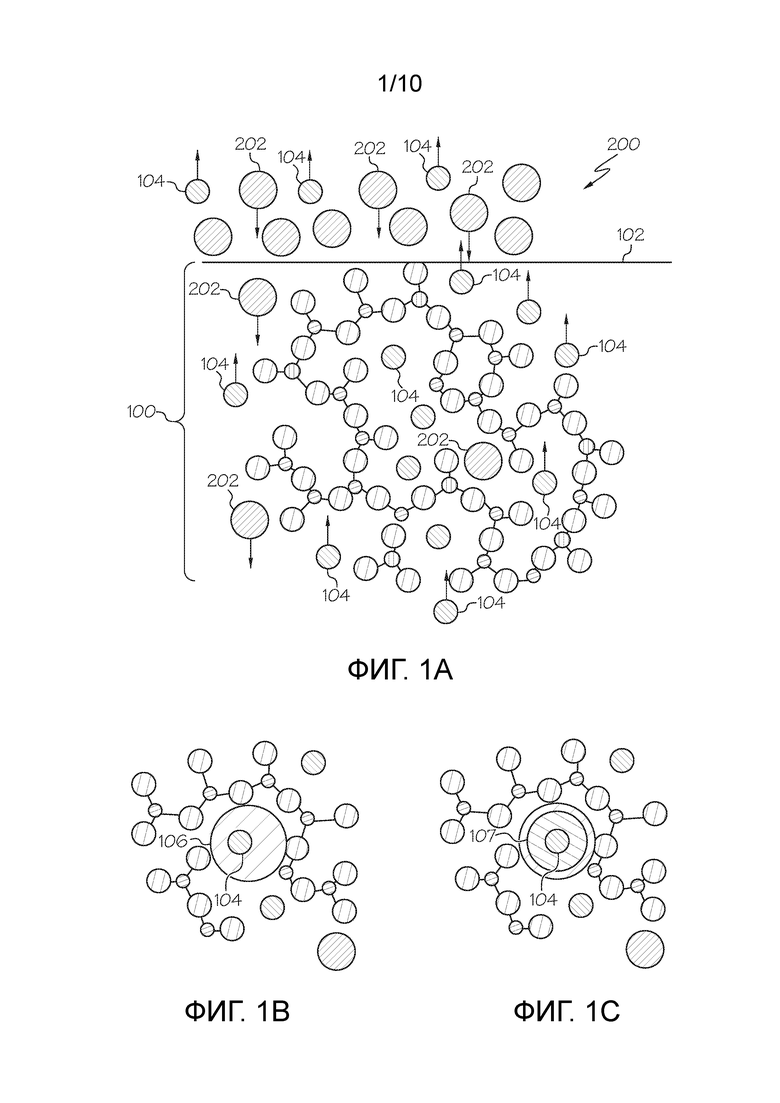

[0010] Фиг. 1A схематически иллюстрирует структуру стекла стеклянного изделия, помещенного в ионообменной ванне 100% KNO3;

[0011] фиг. IB схематически иллюстрирует щелочной центр в структуре стекла не обработанного термически стеклянного изделия;

[0012] фиг. 1C схематически иллюстрирует щелочной центр в структуре стекла термически обработанного стеклянного изделия;

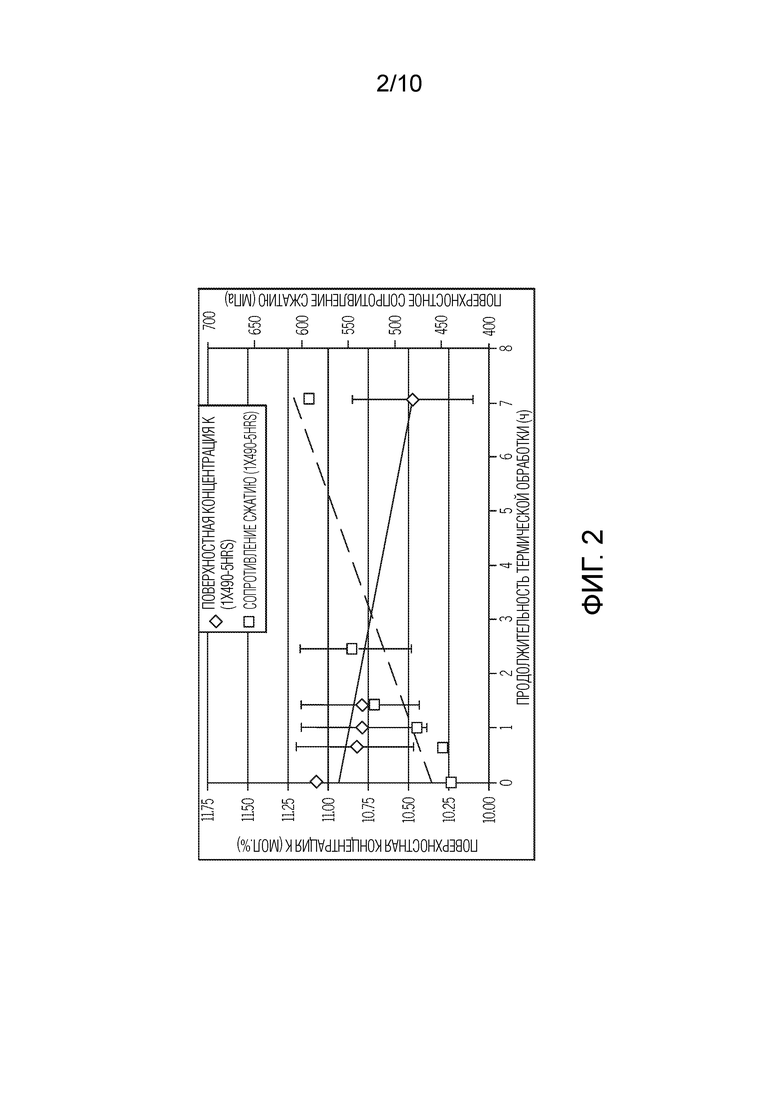

[0013] фиг. 2 графически иллюстрирует концентрацию калия на поверхности стеклянного изделия и напряжение сжатия на поверхности стеклянного изделия как функцию продолжительности термической обработки;

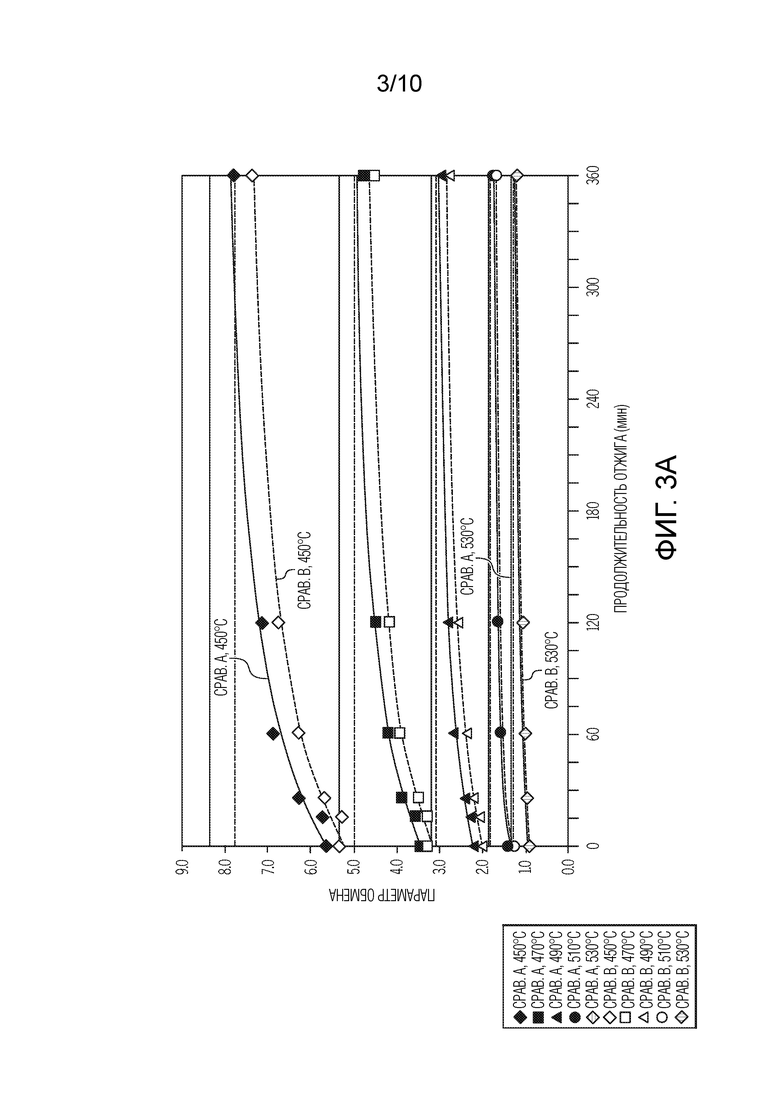

[0014] фиг. 3A графически иллюстрирует параметр обмена как функцию продолжительности термической обработки для стеклянных изделий, подвергнутых ионному обмену при различных продолжительностях ионного обмена и температурах;

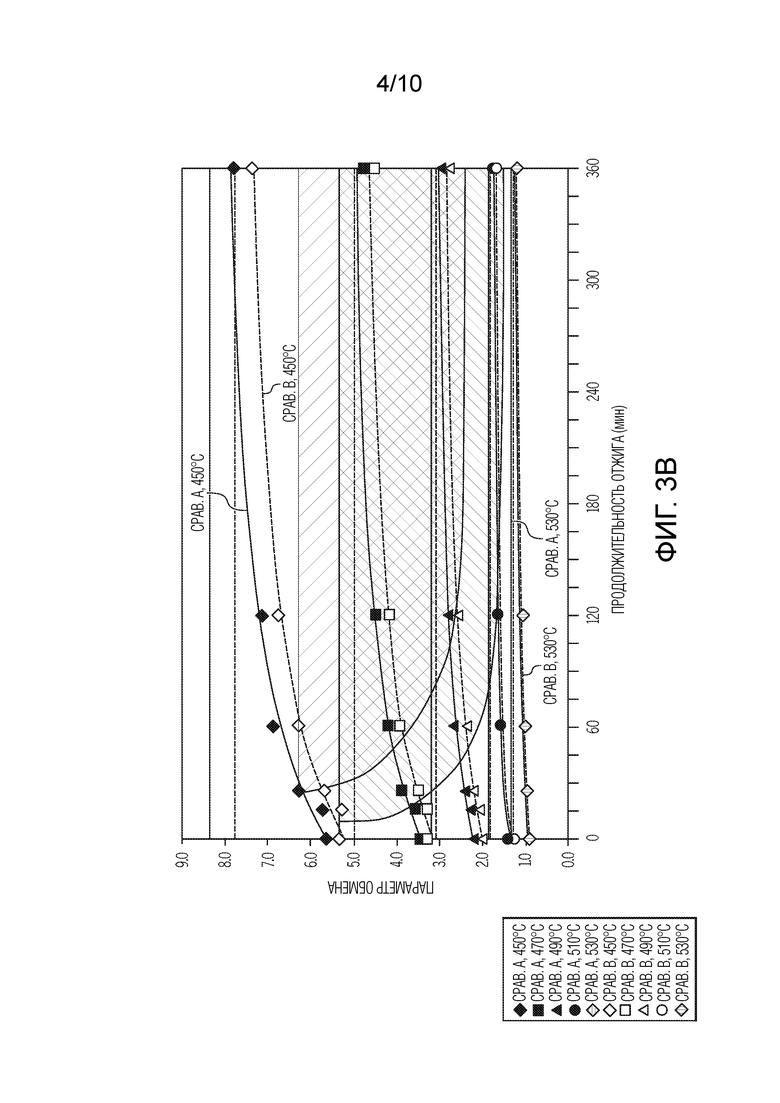

[0015] фиг. 3B графически иллюстрирует области благоприятного технологического пространства, в которых большее напряжение сжатия или глубина слоя могут быть достигнуты при равной или меньшей продолжительности ионного обмена посредством изменения температуры ионного обмена и/или продолжительности термической обработки;

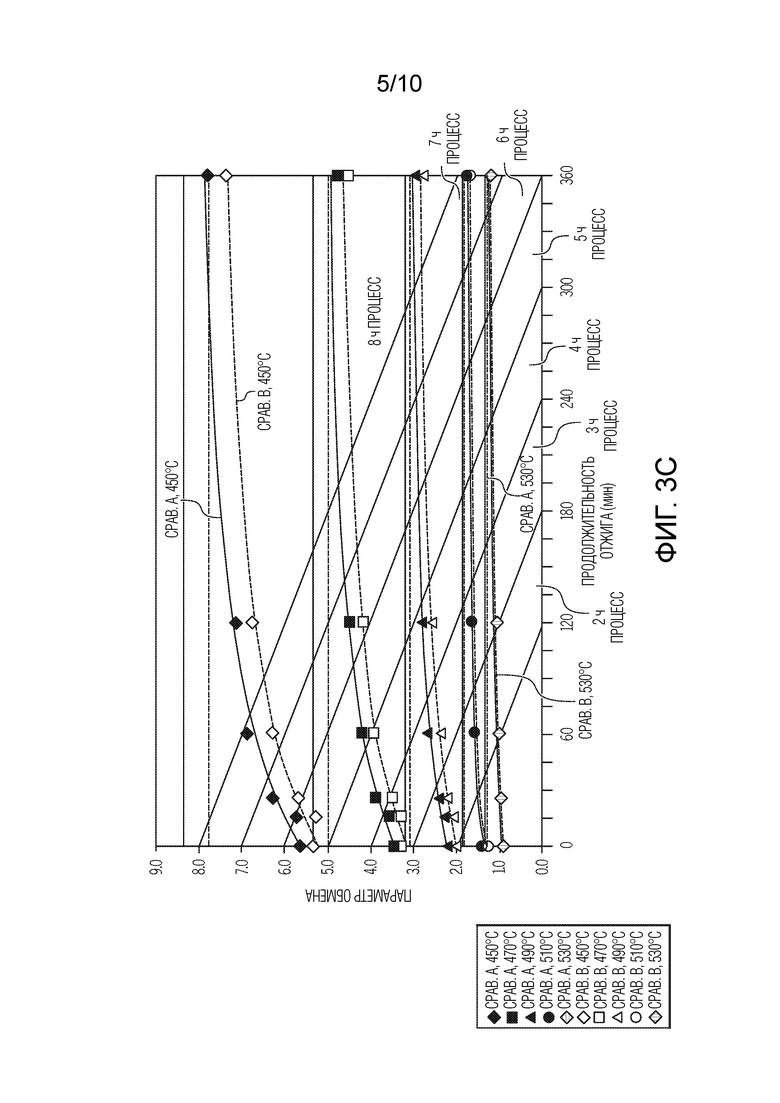

[0016] фиг. 3C графически иллюстрирует данные на фиг. 3A, определяя эквивалентную полную продолжительность процесса и эквивалентные производственные издержки;

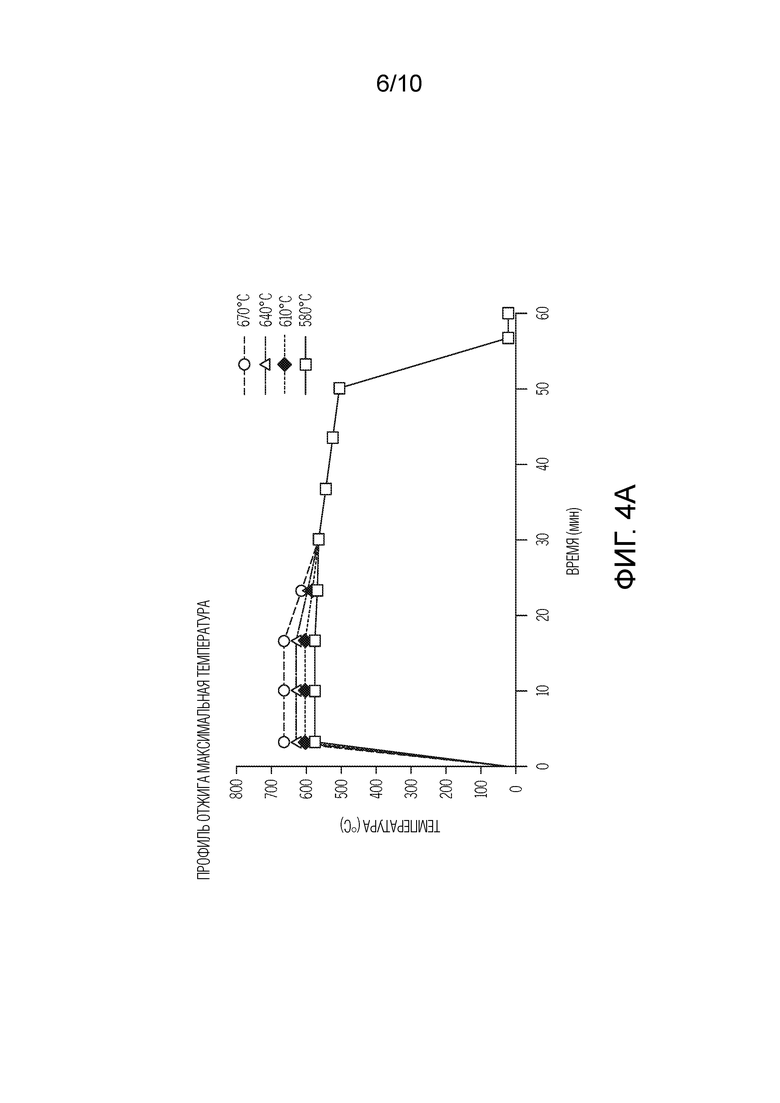

[0017] фиг. 4A графически иллюстрирует зависимость термической истории стеклянного изделия от скорости охлаждении от температуры отжига до точки напряжения, а не от продолжительность выдерживания вблизи температуры отжига;

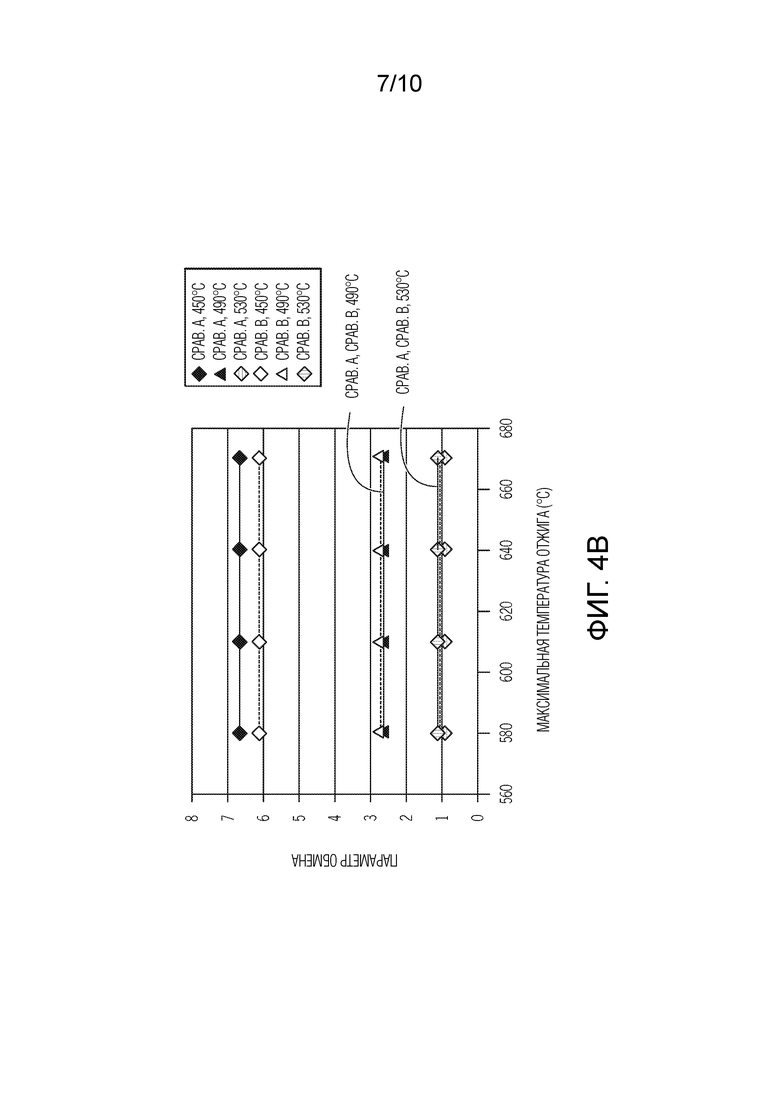

[0018] фиг. 4B графически иллюстрирует параметр обмена (продолжительность ионного обмена до глубины составляющей 50 мкм) как функцию температуры отжига для стеклянных изделий, имеющих различные составы и отожженных при различных температурах;

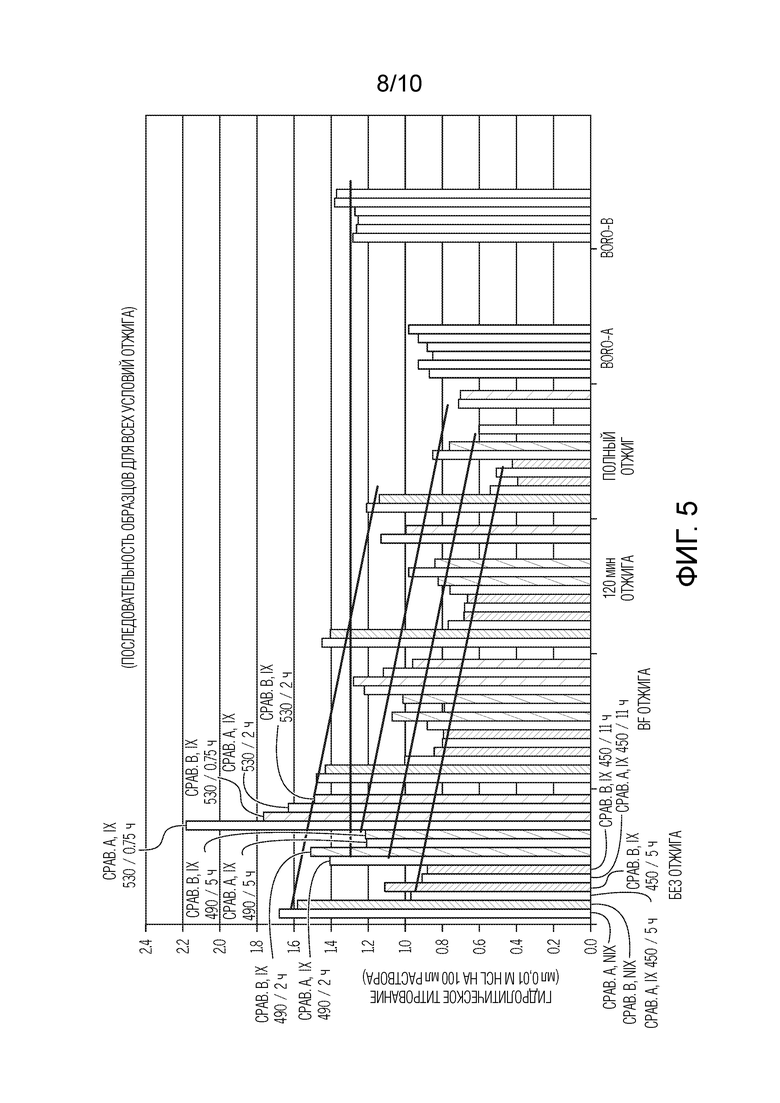

[0019] фиг. 5 графически иллюстрирует показатель гидролитического титрования как функцию продолжительности термической обработки для разнообразных технологические условий ионного обмена и стеклянных композиций;

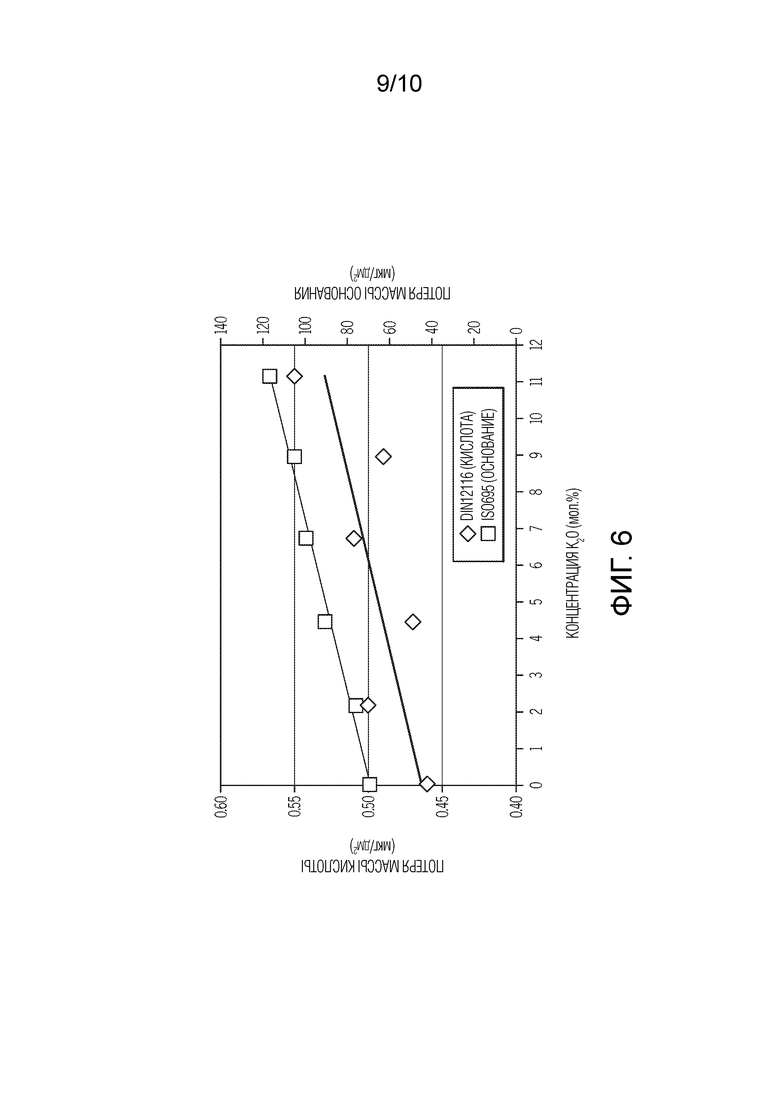

[0020] фиг. 6 графически иллюстрирует химическую стойкость расплавленных (не подвергнутых ионному обмену) стекол как функцию концентрации калия в расплавленном стекле; и

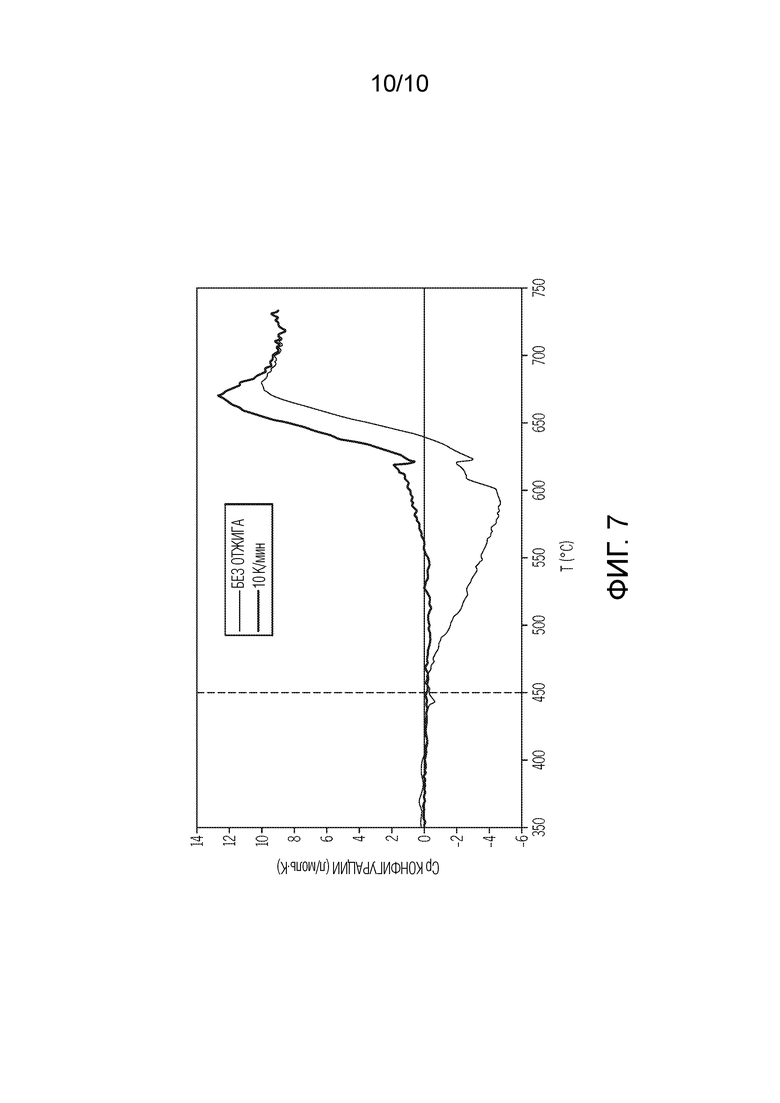

[0021] фиг. 7 графически иллюстрирует дифференциальная сканирующая калориметрия данные для стеклянных образцов при одинаковой скорости нагревания и различных скоростях охлаждения.

Подробное описание

[0022] Далее будут подробно представлены варианты осуществления способов термической обработки стеклянных изделий (предметов), описанный в настоящем документе, примеры которых проиллюстрированы на сопровождающих чертежах. Насколько это возможно, одинаковые условные номера будут использованы на всех чертежах для обозначения одинаковых или аналогичных частей. Согласно одному варианту осуществления, способ термической обработки стеклянных изделий может включать выдерживание стеклянного изделия (предмета) при температуре обработки, равной температуре отжига стеклянного изделия ±15°C в течение времени выдерживания, составляющего более чем или равного 5 мин. После этого стеклянное изделие может охлаждаться от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем -20°C/мин, таким образом, что плотность стеклянного изделия составляет более чем или равняется 0,003 г/см3 после охлаждения. Стеклянное изделие после этого охлаждается от температуры ниже точки напряжения при второй скорости охлаждения CR2, где |CR2| > |CR1|. Разнообразные варианты осуществления способов термической обработки стеклянных изделий и полученные в результате этого обработанные стеклянные изделия будут описаны более подробно в настоящем документе с определенной ссылкой на прилагаемые чертежи.

[0023] Выражение «температурное напряжение» или «точка напряжения» при использовании в настоящем документе означает температуру, при которой стекло имеет вязкость 1⋅1014,5 пуаз.

[0024] Выражение «температура отжига» или «точка отжига» при использовании в настоящем документе означает температуру, при которой стекло имеет вязкость 1⋅1013,0 пуаз.

[0025] Выражение «температура размягчения» при использовании в настоящем документе означает температуру, при которой стекло имеет вязкость 1⋅107,6 пуаз.

[0026] Выражение «температура стеклования» при использовании в настоящем документе означает температуру, при которой стекло имеет вязкость от приблизительно 1⋅1013 до приблизительно 1⋅1013,5 пуаз.

[0027] Выражение «фиктивная температура» при использовании в настоящем документе означает температуру, при которой структура переохлажденной жидкости «замораживается», образуя стекло. «Фиктивная температура» может также определяться как точка пересечения экстраполированных линий состояния жидкости и стекла, в которой структура стекла находится в состоянии равновесия.

[0028] Термин «химическая стойкость» при использовании в настоящем документе означает способность стеклянной композиции сопротивляться разложению при воздействии определенных химических условий. Химическая стойкость стеклянной композиции может оцениваться согласно различным установленным стандартам исследования материалов: DIN 12116 (март 2001 г.) озаглавленный «Исследование стекла - Сопротивление воздействию кипящего водного раствора хлористоводородной кислоты - Метод исследования и классификация»; ISO 695:1991, озаглавленный «Стекло - Сопротивление воздействию кипящего водного раствора смешанных щелочей - Метод исследования и классификация»; ISO 720:1985, озаглавленный «Стекло - Гидролитическое сопротивление стеклянных зерен при 121°C - Метод исследования и классификация»; и ISO 719:1985 «Стекло - Гидролитическое сопротивление стеклянных зерен при 98°C - Метод исследования и классификация». Химическая стойкость стеклянной композиции в форме контейнера может также оцениваться согласно статье 660 Фармакопеи США (USP <660>), озаглавленной «Исследование поверхности стекла», и/или статье 3.2.1 Европейской фармакопеи, озаглавленной «Стеклянные контейнеры дл фармацевтического применения», в которой оценивается химическая стойкость поверхности стекла, в частности, гидролитическое сопротивление поверхности (SHR) для поверхности стекла.

[0029] Выражение «показатель гидролитического титрования» при использовании в настоящем документе означает объем (мл) 0,1 M хлористоводородной кислоты на 100 мл исследуемой жидкости, требуемый для титрования исследуемой жидкости до колориметрической конечной точки по метиловому красному индикатору. Показатель гидролитического титрования определяется согласно статье USP <660>, озаглавленной «Контейнеры - Стекло - Исследование поверхности стекла». Для целей настоящего описания показатель гидролитического титрования может выражаться как показатель гидролитического титрования до обработки или показатель гидролитического титрования после обработки. Показатель гидролитического титрования до обработки представляет собой характеристику гидролитического сопротивления поверхности стеклянного изделия (предмета) в состоянии его изготовления (т. е. после изготовления стеклянного изделия, но до любой модификации поверхностей стеклянного изделия, включая, без ограничения, осуществление способов обработки, описанных в настоящем документе, и/или нанесение любых покровных материалов на поверхности стеклянного изделия). Показатель гидролитического титрования после обработки характеризует гидролитическое сопротивление поверхностей стеклянного изделия после осуществление способов обработки, описанных в настоящем документе, но до любых других модификаций на поверхности стеклянного изделия после изготовления, включая нанесение любых покровных материалов (если они присутствуют) на поверхности стеклянного изделия. Более высокие значения показателя гидролитического титрования показывают меньшее гидролитическое сопротивление поверхности, в то время как меньшие значения показателя гидролитического титрования показывают более высокое гидролитическое сопротивление поверхности. В том случае, где стеклянное изделие не представляет собой стеклянный контейнер или иным образом не может содержать исследуемую жидкость, показатель гидролитического титрования может определяться согласно статье USP <660> «Исследование стеклянного порошка».

[0030] Выражение «параметр обмена» при использовании в настоящем документе означает время (в минутах), в течение которого в стеклянном изделии достигается глубина ионного обмена, составляющая 50 мкм, в ванне, содержащей 100% KNO3, при определенной температуре. Для целей настоящего описания, параметр обмена может выражаться как параметр обмена K50 до обработки или параметр K*50 после обработки. Параметр обмена K50 до обработки характеризует время, в течение которого в стеклянном изделии достигается глубина ионного обмена, составляющая 50 мкм, в ванне, содержащей 100% KNO3, когда стеклянное изделие находится в изготовленном состоянии (т. е. после изготовления стеклянного изделия, но до любой дополнительной обработки или термической обработки, включая, без ограничения термическую обработку, отжиг и/или способы обработки, описанные в настоящем документе). Ппараметр K*50 после обработки характеризует время, в течение которого в стеклянном изделии достигается глубина ионного обмена, составляющая 50 мкм, в ванне, содержащей 100% KNO3, после того, как изготовленное стеклянное изделие подвергается обработке способами, описанными в настоящем документе, но до любых других процессов или типов обработки.

[0031] Глубина слоя (DOL) и поверхностное напряжение сжатия (CS) для определенных условий ионного обмена (продолжительность и температура) могут определяться с помощью основного прибора для измерения напряжений (FSM), причем значение напряжения сжатия определяется на основании измеряемого коэффициента оптической чувствительности по напряжению (SOC). Согласно вариантам осуществления, описанным в настоящем документе, глубина слоя и поверхностное напряжение сжатия определяли с помощью прибора FSM-6000 LE, изготовленного компанией Luceo Co., Ltd. (Япония). Прибор FSM соединяет свет, падающий и выходящий с поверхности стекла с двойным лучепреломлением. Измеряемое двойное лучепреломление затем соотносится с напряжением коэффициента оптической чувствительности по напряжению или фотоупругости (SOC или PEC), и получаются два параметра: максимальное поверхностное напряжение сжатия (CS) и глубина обменного слоя (DOL).

[0032] Когда в настоящем документе сравниваются параметры обмена, включая сравнение между параметром обмена K*50 после обработки и параметром обмена K50 до обработки, данное сравнение осуществляется для одинаковой температуры ионного обмена, если не определяются другие условия. Меньшие значения параметра обмена обычно показывают более высокие скорости ионообменного процесса, которые уменьшают время и расходы для получения эквивалентных свойств стекла при данной температуре ионного обмена. Меньшим значениям параметра обмена обычно соответствует уменьшение плотности стекла.

[0033] Выражение «состояние после изготовления» при использовании в настоящем документе означает стеклянное изделие в состоянии после его изготовления, в том числе из стеклянной заготовка или расплава, но до направления стеклянного изделия на какую-либо дополнительную обработку или технологические стадии, такой как термическая обработка, ионообменное упрочнение, покрытие, кислотное травление и/или любые поверхностные модификации и т.д.

[0034] Выражение «стеклянное изделие» при использовании в настоящем документе означает любой изделие, изготовленное из стекла и имеющий любые из разнообразных правильных или неправильных геометрических форм и/или коэффициентов форм, включая, без ограничения, пластинки, стержни, трубки, контейнеры и т. д. Согласно вариантам осуществления, где стеклянное изделие представляет собой стеклянный контейнер, данные стеклянные контейнеры могут иметь любые из разнообразных коэффициентов формы, представляя собой, без ограничения, флаконы, вакуумные контейнеры, картриджи, шприцы, цилиндры шприца, ампулы, бутылочки, склянки, банки, трубки, мерные стаканы и т. п.

[0035] В традиционных процессах производства стекла, таких как превращение трубки во флакон и т. д., стеклянные изделия могут охлаждаться относительно быстро, например, при скорости охлаждения, составляющей от -30°C/мин до -50°C/мин, или быстрее, от температуры на уровне или выше температуры отжига до температуры ниже точки напряжения. Охлаждение может осуществляться при температуре окружающей среды или посредством сближения стеклянных изделий или введения их в контакт с устройством, которое имеет высокую теплопроводность, таким как, например, металлическое или графитовое устройство. Различия в скорости охлаждения между соседними областями стеклянного изделия могут создавать напряжения и неоднородности напряжения, приводя к необходимости дополнительной термической обработки для устранения неоднородностей напряжения. После дополнительной термической обработки стеклянные изделия могут быстро охлаждаться, снова при скорости охлаждения, составляющей от -30°C/мин до -50°C/мин, или быстрее. После этого стеклянные изделия могут подвергаться дополнительной обработке, такой как ионный обмен, для введения напряжений сжатия на поверхности стеклянного изделия, и в результате этого улучшаются механические свойства стекла. Однако такая обработка может увеличивать как продолжительность, так и стоимость производственного процесса, увеличивая полную стоимость стеклянного изделия.

[0036] Было обнаружено, что параметры термической обработки могут модифицироваться и регулироваться в целях изменения свойств стекла и повышения эффективности и экономичности последующих процессов, таких как ионообменные процессы, и в результате этого уменьшаются общие производственные расходы. Кроме того, было обнаружено, что параметры термической обработки могут модифицироваться и регулироваться в целях улучшения свойств стеклянного изделия, делая стеклянное изделие более подходящим для упрочнения посредством ионного обмена и/или улучшая гидролитическое сопротивление поверхности стеклянного изделия. Указанные способы термической обработки будут описаны более подробно в настоящем документе.

[0037] Согласно вариантам осуществления способов термической обработки, описанных в настоящем документе, стеклянные изделия имеют показатель гидролитического титрования до обработки и параметр обмена до термической обработки. Способы термической обработки, описанные в настоящем документе, модифицируют свойства стекла таким образом, что стеклянные изделия имеют показатель гидролитического титрования после обработки, который составляет менее чем показатель гидролитического титрования до обработки.

[0038] Согласно вариантам осуществления, описанным в настоящем документе, термическая обработка включает выдерживание стеклянного изделия при температуре обработки в пределах ±15°C относительно температуры отжига стеклянного изделия в течение времени выдерживания, составляющего более чем или равного 5 мин. Согласно некоторым вариантам осуществления, температура обработки может быть достигнута посредством нагревания стеклянного изделия от первоначальной температуры, составляющей менее чем температура обработки, до температуры обработки при скорости нагревания HR1. Например, первоначальная температура может представлять собой комнатную температуру (RT) или промежуточную температуру между комнатной температурой и температурой обработки. Согласно некоторым другим вариантам осуществления, температура обработки может быть достигнута посредством охлаждения стеклянного изделия от первоначальной температуры, составляющей более чем температура обработки, до температуры обработки. Например, первоначальная температура может представлять собой температуру, при которой стеклянное изделие изготавливается и/или формируется, например, когда термическая обработка осуществляется в качестве части непрерывного производственного процесса.

[0039] Температура обработки обычно находится в пределах ±15°C от температуры отжига стеклянного изделия. Согласно некоторым вариантам осуществления, температура обработки находится в пределах ±10°C от температуры отжига. Согласно некоторым другим вариантам осуществления, температура обработки находится в пределах ±5°C от температуры отжига. Согласно следующим вариантам осуществления, температура обработки находится в интервале от температуры отжига до температуры, которая составляет на 10°C более чем температура отжига, или даже в интервале от температуры отжига до температуры, которая составляет на 5°C более чем температура отжига.

[0040] Стеклянные изделия выдерживаются при температуре обработки в течение времени выдерживания, составляющего более чем или равного 5 мин. Согласно некоторым вариантам осуществления время выдерживания может находиться в интервале от приблизительно 5 мин до приблизительно 15 мин. Согласно некоторым вариантам осуществления, время выдерживания может находиться в интервале от приблизительно 10 минут до приблизительно 15 мин. Выдерживание стеклянные изделия при температуре обработки на уровне или вблизи температуры отжига (и выше температуры стеклования) гомогенизирует напряжение в стекле, эффективно устраняя градиенты напряжения между соседними областями, вызванные неравномерным охлаждением после изготовления и/или формования стеклянного изделия.

[0041] После истечения времени выдерживания стеклянные изделия охлаждаются от температуры обработки до точки напряжения стекла при регулируемой первой скорости охлаждения CR1. Согласно вариантам осуществления, описанным в настоящем документе, первая скорость охлаждения CR1 составляет менее чем 0°C/мин и более чем приблизительно -20°C/мин. Например, согласно некоторым вариантам осуществления, первая скорость охлаждения CR1 составляет от приблизительно -1°C/мин до приблизительно -10°C/мин. Согласно некоторым вариантам осуществления, описанным в настоящем документе, первая скорость охлаждения CR1 является практически постоянной между температурой обработки и точкой напряжения. Согласно некоторым другим вариантам осуществления, первая скорость охлаждения CR1 может увеличиваться, когда температура стеклянного изделия приближается к точке напряжения. Относительно низкая первая скорость охлаждения CR1 (относительно более высоких скоростей охлаждения в традиционных процессах) уменьшает фиктивную температуру стекла, одновременно увеличивая плотность стекла, причем оба фактора улучшают свойства конечного стеклянного изделия.

[0042] Согласно вариантам осуществления, стеклянное изделие может охлаждаться при первой скорости охлаждения CR1 до тех пор, пока температура стеклянного изделия не установится на уровне или ниже температуры точки напряжения. Согласно некоторым вариантам осуществления, стеклянное изделие может охлаждаться при первой скорости охлаждения CR1 в течение от приблизительно 0,3 ч до приблизительно 3 ч для уменьшения температуры стекла до уровня или ниже точки напряжения стекла. Согласно некоторым другим вариантам осуществления, стеклянное изделие может охлаждаться при первой скорости охлаждения CR1 в течение от приблизительно 0,5 ч до приблизительно 1 ч для уменьшения температура стекла до уровня или ниже температуры точки напряжения.

[0043] Согласно вариантам осуществления, где стеклянные изделия нагреваются до температуры обработки от первоначальной температуры, составляющей менее чем температура обработки, абсолютное значение скорости нагревания HR1 от первоначальной температуры до температуры обработки может составлять более чем абсолютное значение первой скорости охлаждения CR1 (т. е. |HR1| > |CR1|). Эта разность между первой скоростью охлаждения CR1 и скоростью нагревания HR1 улучшает поведение стекла при структурной релаксация, увеличивая температуру, при которой происходит структурная релаксация. С другой стороны, стеклянные изделия, которые быстро нагреваются до температуры обработки и быстро охлаждаются от температуры обработки (т. е. |HR1| ≈ |CR1|), обычно проявляют структурную релаксацию при относительно меньших температурах, что может неблагоприятно влиять на другие свойства стекла.

[0044] После того, как стеклянные изделия охлаждаются до точки напряжения, свойства стекла, такие как фиктивная температура и плотность, эффективно «замораживаются» в стекле. Это позволяет стеклу охлаждаться быстрее без дополнительного изменения свойств стекла или введения неоднородностей напряжения. Согласно некоторым вариантам осуществления, после того, как стеклянные изделия охлаждаются до точки напряжения, стеклянные изделия могут дополнительно охлаждаться при второй скорости охлаждения CR2, абсолютное значение которой составляет более чем абсолютное значение первой скорости охлаждения CR1 (т. е. |CR2| > |CR1|). Согласно некоторым вариантам осуществления, стеклянное изделие охлаждается при второй скорости охлаждения CR2 до комнатной температуры. Согласно вариантам осуществления, второй скорость охлаждения CR2 может составлять до -100°C/мин или более.

[0045] Согласно вариантам осуществления, описанным в настоящем документе, охлаждение стеклянное изделие от температуры обработки до температуры точки напряжения при относительно низкой скорости охлаждения CR1 обеспечивает тщательный отжиг стекла, снижает фиктивную температуру стекла и увеличивает плотность стекла. Согласно вариантам осуществления, плотность стекла может увеличиваться от менее чем 0,003 г/см3 до термической обработки до плотности, составляющей более чем или равной 0,003 г/см3, после термической обработки способами, описанными в настоящем документе,.

[0046] Виды термической обработки, описанные в настоящем документе, улучшают ионообменные характеристики стеклянного изделия. В частности, термическая обработка уменьшает время, требуемое для достижения определенной глубины слоя для данной температуры ионного обмена. Таким образом, термическая обработка уменьшает параметр обмена K*50 после обработки стекла относительно параметра обмена K50 до обработки.

[0047] В частности, рассмотрим фиг. 1A, где схематически проиллюстрирована на уровне атомной сетки структура стеклянного изделия 100, помещенного в ванну с расплавленной солью 200, содержащую ионы K+ 202 (т. е. ванну с расплавленной солью KNO3). Стеклянное изделие 100 образуется из стекла, содержащего щелочные металлы, такого как стекло на основе алюмосиликата щелочного металла и т. д., которое является подверженным ионному обмену. Согласно варианту осуществления, проиллюстрированному на фиг. 1A, ионы щелочных металлов в стекле представляют собой ионы Na+ 104. Ионы K+ 202 из ванны с расплавленной солью диффундируют на поверхность 102 стеклянного изделия 100 и обмениваются на ионы Na+ 104 в структуре стекла. В свою очередь, ионы Na+ 104 диффундируют из структуры стекла в ванну с расплавленной солью 200. Замещение относительно мелких ионов Na+ 104 в структуре стекла относительно крупными ионами K+ 202 из ванны с расплавленной солью 200 создает напряжение сжатия на поверхности стеклянного изделия 100. Таким образом, когда K+ и ионы Na+ обмениваются в стекле, область поверхности 102, которая подвергается обмену, набухает (расширяется), чтобы поместились более крупные ионы K+. Однако поверхность 102 не может растягиваться в значительной степени и вместо этого удерживается вблизи своего первоначального объема посредством неизменного объема стекла. Сопротивление натяжению, создаваемой (неизменным) объемом стекла, производит напряжение в двух областях: сжатие в области, ближайшей к поверхности 102, которая стремится к растяжению до большего объема; и растяжение в объемной области, максимально удаленной от поверхности 102, которая растягивается до большего объема посредством изменения поверхности. Величина напряжения, создаваемого таким способом, зависит от количества обменивающихся щелочных металлов (концентрация Na-K и глубина), а также от толщины стекла, поскольку напряжение представляет собой результат баланса сил между поверхностным сжатием и объемным растяжением. История термической обработки стекла также влияет на создание напряжения.

[0048] Рассмотрим в качестве примера фиг. 1B и 1C, где фиг. 1B схематически иллюстрирует щелочной центр 106, занятый ионом Na+ 104 в структура стекла не обработанного термически стеклянного изделия. Фиг. 1C схематически иллюстрирует щелочной центр 107, занятый ионом Na+ 104, в структуре стекла стеклянного изделия, термически обработанного согласно способам термической обработки, описанным в настоящем документе. Относительная разность размеров между щелочным центром 106 (фиг. 1B) не обработанного термически стеклянного изделия и щелочным центром 107 (фиг. 1C) термически обработанного стеклянного изделия обусловлена более высокой плотностью, придаваемой стеклянному изделию посредством термической обработки, описанной в настоящем документе. Щелочной центр 107 термически обработанного стеклянного изделия является небольшим, и, таким образом, замена мелкого иона Na+ 104 в щелочном центре 107 более крупным ионом K+ в течение ионного обмена создает увеличенное напряжение структуры стекла, создавая более высокое напряжение сжатия в расчете на обменный ион. Это показывает, что термическая обработка, описанная в настоящем документе, обычно улучшает эффективность создания напряжений в стекле в процессе ионного обмена.

[0049] Кроме того, было также обнаружено, что продолжительность термической обработки также влияет на создание напряжения сжатия на поверхности стеклянного изделия. Например, фиг. 2 графически иллюстрирует поверхностную концентрацию калия (левая ось ординат y) и поверхностное напряжение сжатия (правая ось ординат y) как функцию продолжительности термической обработки (ось абсцисс x) для нескольких образцов стекла на основе алюмосиликата щелочного металла, подвергнутых термической обработке различной продолжительности и после этого подвергнутых ионному обмену в ванне 100% KNO3 при 490°C в течение 5 ч. Как представлено на фиг. 2, количество калия, введенного в поверхность стекла в течение ионного обмена уменьшается с увеличением продолжительности термической обработки. Однако поверхностное напряжение сжатия увеличивается при увеличении продолжительность термической обработки. Это показывает, что величина сжатия, придаваемого стеклу в расчете на обменный атом на поверхности стекла увеличивается с продолжительностью термической обработки. Это также показывает, что коэффициент расширения решетки, ранее считавшийся постоянным для данной стеклянной композиции, в действительности изменяется в зависимости от термической истории стекла.

[0050] Кроме того, уменьшение фиктивной температуры стекла посредством термической обработки, описанной в настоящем документе, подавляет релаксацию напряжения в стекле и допускает ионообменную обработку при повышенных температурах (превышающих ранее возможные вследствие значительной релаксации напряжения, которая происходит в не обработанном термически стекле), уменьшая полную продолжительность ионообменной обработки. Таким образом, поскольку кинетика ионообменного процесса соответствует уравнению Аррениуса, при увеличении температуры ионного обмена экспоненциально увеличивается скорость ионного обмена, и, таким образом, уменьшается количество времени, которое требуется для получения равной глубины слоя. Соответственно, подавление релаксации напряжения посредством термической обработки, описанной в настоящем документе, допускает более высокие температуры ионного обмена, что, в свою очередь, уменьшает продолжительность ионного обмена и увеличивает производительность процесса, обычно улучшая общую эффективность ионообменного процесса.

[0051] Кроме того, подавление релаксации напряжения способами термической обработки, описанными в настоящем документе, может также оказаться благоприятным для сохранения напряжения сжатия в стеклянных изделиях, которые подвергаются дополнительной обработке при повышенной температуре после ионного обмена. Например, если стеклянное изделие подвергается термической обработке, составляющей часть процесса ламинирования, нанесения покрытия или очистки после ионообменной обработки, подавление релаксации напряжения при повышенных температурах будет уменьшать потерю поверхностного напряжения сжатия в результате воздействия последующих процессов при повышенной температуре.

[0052] На основании изложенного выше следует понимать, что термическая обработка, описанная в настоящем документе, может использоваться для улучшения эффективности ионообменного процесса, в результате чего уменьшаются расходы, связанные с ионообменной обработкой, и увеличивается производительность ионного обмена. Таким образом, термическая обработка, описанная в настоящем документе, увеличивает степень напряжения сжатия, придаваемого стеклу, в расчете на обменный ион, и это означает, что одинаковая степень напряжения сжатия и глубина слоя могут быть достигнуты при меньшем числе актов обмена, и в результате этого уменьшается продолжительность ионообменного процесса. Кроме того, улучшение напряжения сжатия, придаваемого стеклу в расчет на обменный ион, уменьшает скорость загрязнения ванны с расплавленной солью, и это означает, что большее число стеклянных изделий можно обрабатывать в ванне, прежде чем расплавленная соль в ванне истощается и заменяется, что уменьшает продолжительность простоев в производстве. Кроме того, термическая обработка, описанная в настоящем документе, также подавляет релаксацию напряжения в стекле, и это означает, что могут использоваться более высокие температуры ионного обмена для ускоренного получения такой же степени напряжения сжатия и глубины слоя, что дополнительно уменьшает продолжительность ионообменного процесса.

[0053] Термическая обработка, описанная в настоящем документе, также уменьшает полную продолжительность обработки стеклянного изделия. В частности, термическая обработка, описанная в настоящем документе, фактически увеличивает продолжительность процесса обработки стеклянного изделия вследствие относительно низкой скорости охлаждения, используемого после выдерживания при температуре обработки. Однако увеличение продолжительности процесса вследствие медленного охлаждения компенсируется уменьшением продолжительности ионного обмена в результате свойств, придаваемых стеклу в течение термической обработки. Таким образом, полная продолжительность обработки (продолжительность термической обработки+продолжительность ионного обмена) сокращается до минимума посредством использования процессов термической обработки, описанных в настоящем документе. Аналогичным образом, также сокращается до минимума полная стоимость обработки (продолжительность термической обработки × стоимость термической обработки/час+продолжительность ионного обмена × стоимость ионного обмена/час).

[0054] Улучшение вышеупомянутых показателей стеклянного изделия может характеризоваться параметром обмена K50 до обработки и параметром K*50 после обработки. Как отмечено в настоящем документе, параметр обмена означает время (в минутах), в течение которого стеклянное изделие достигает глубины слоя 50 мкм в процессе ионного обмена в ванне, содержащей 100% KNO3, при определенной температуре, в том числе до термической обработки или после термической обработки. Согласно вариантам осуществления, описанным в настоящем документе, параметр K*50 после обработки составляет менее чем параметр обмена K50 до обработки. Уменьшение параметра обмена можно оценивать, определяя сначала параметр обмена K50 до обработки для первого набора стеклянных изделий в изготовленном состоянии и сравнивая этот параметр с параметром K*50 после обработки для второго набора стеклянных изделий, изготовленного из той же стеклянной композиции после того, как второй набор стеклянных изделий обрабатывается способами, описанными в настоящем документе. Согласно вариантам осуществления, описанным в настоящем документе, параметр после обработки составляет менее чем параметр обмена до обработки, показывая, что фиктивная температура стекла уменьшается, и плотность стекла увеличивается.

[0055] В частности, чтобы оценить улучшение ионообменных свойств вследствие термической обработки, описанной в настоящем документе, набор идентичных стеклянных изделий, находящихся в изготовленном состоянии из одинаковой стеклянной композиции, случайным образом разделяются на первый поднабор и второй поднабор, причем каждый поднабор включает равное число изделий. Параметр обмена K50 до обработки первого поднабора стеклянных контейнеров определяется посредством ионного обмена в изделиях первого поднабора, чтобы определить продолжительность ионного обмена для достижения глубины слоя 50 мкм для заданной температуры ионного обмена (например, 450°C и т. д.). Глубина слоя и поверхностное напряжение сжатия измеряются, как описано в настоящем документе. Второй поднабор стеклянных контейнеров подвергается термической обработке, как описано в настоящем документе. После этого параметр K*50 после обработки второго поднабора стеклянных контейнеров определяется посредством ионного обмена для изделий второго поднабора, чтобы определить продолжительность ионного обмена для достижения глубины слоя 50 мкм в таких же условиях, представляющих собой температуру ионного обмена, как для первого поднабора стеклянных контейнеров. Глубина слоя и поверхностное напряжение сжатия измеряются, как описано в настоящем документе. Как отмечено выше, параметр K*50 после обработки составляет менее чем параметр обмена K50 до обработки согласно вариантам осуществления, описанным в настоящем документе, показывая, что стеклянные контейнеры имеют улучшенные ионообменные свойства, по меньшей мере, в отношении времени, требуемого для достижения глубины слоя 50 мкм.

[0056] Было также обнаружено, что термическая обработка, описанная в настоящем документе, улучшает гидролитическое сопротивление поверхности стеклянных изделий. Таким образом, термическая обработка, описанная в настоящем документе, уменьшает показатель гидролитического титрования после обработки стеклянных изделий относительно показателя гидролитического титрования стеклянных изделий до обработки. Уменьшение показателя гидролитического титрования (которому соответствует увеличение гидролитического сопротивления поверхности) остается в стеклянном изделии после ионообменной обработки стеклянного изделия при температуре ионного обмена вплоть до верхней пороговой температуры ионного обмена.

[0057] В частности, было обнаружено, что термическая обработка, описанная в настоящем документе, уменьшает фиктивную температуру стекла до воздействия ионообменных процессов. Уменьшение фиктивной температуры увеличивает температуру, при которой активируются моды структурной релаксации в стекле, до температуры, составляющей более чем верхняя пороговая температура ионного обмена. В результате этого улучшение гидролитического сопротивления поверхности стекла сохраняется в течение ионообменного процесса, при том условии, что температура ионного обмена не превышает верхнюю пороговую температуру ионного обмена. Согласно некоторым вариантам осуществления, послеобменный показатель гидролитического титрования (т. е. показатель гидролитического титрования после ионообменной обработки стеклянного изделия) составляет менее чем показатель гидролитического титрования до обработки и показатель гидролитического титрования после обработки, показывая, что ионообменный процесс может использоваться для дополнительного повышения гидролитического сопротивления поверхности.

[0058] Согласно вариантам осуществления, описанным в настоящем документе, улучшение гидролитического сопротивления поверхности стеклянных изделий уменьшается при увеличении температуры ионного обмена вплоть до верхней пороговой температуры ионного обмена, при который поверхностные гидролитические характеристики ухудшаются по сравнению с характеристиками стеклянных изделий, не подвергнутых ионному обмену, но прошедших такую же термическую обработку. Ионообменные процессы могут осуществляться, например, посредством ионообменной обработки стеклянного изделия в ванне с расплавленной солью, содержащей 100% KNO3 или смесь солей KNO3 и NaNO3, в течение периода времени, составляющего менее чем или равного5 ч, или даже менее чем или равного 4,5 ч, при температурах в интервале от приблизительно 300°C вплоть до верхней пороговой температуры ионного обмена. Согласно вариантам осуществления, описанным в настоящем документе, верхняя пороговая температура ионного обмена может составлять менее чем или равняться приблизительно 600°C, в том числе составлять менее чем или равняться приблизительно 575°C, или даже составлять менее чем или равняться приблизительно 550°C. Согласно некоторым вариантам осуществления, верхняя пороговая температура ионного обмена может составлять менее чем или равняться приблизительно 540°C, в том числе составлять менее чем или равняться приблизительно 530°C, или даже составлять менее чем или равняться приблизительно 520°C.

[0059] Не желая ограничиваться какой-либо определенной теорией, считают, что улучшение гидролитического сопротивления поверхности (и химической стойкости) обуславливается обогащением калием после ионообменной обработки поверхности стекла, изготовленного иным способом, чем традиционные процессы плавления и формования стекла. Таким образом, к улучшению гидролитического сопротивления поверхности приводит не присутствие калия в поверхности стекла, но способ образования обогащенной калием поверхности стекла. Сочетание термической обработки и ионообменной обработки производит атомную структуру и химические свойства, которые не могут быть произведены посредством плавления и формования, и, соответственно, будут получены иные свойства, чем свойства, достижимые посредством этих способов в отдельности. Таким образом, одновременное улучшение гидролитического сопротивления поверхности и химической стойкости представляет собой результат действительного изменения структуры, химических свойств и реакционной способности изготовленной поверхности, вследствие термической истории стекла в результате термической обработки и ионообменной обработки.

[0060] Улучшение гидролитического сопротивления поверхности может быть охарактеризовано посредством определения показателя гидролитического титрования до обработки для первого набора стеклянных изделий и сравнения данного показателя с показателем гидролитического титрования после обработки для второго набора стеклянных изделий, изготовленного из такой же стеклянной композиции, после обработки второго набора стеклянных изделий способами, описанными в настоящем документе. Согласно вариантам осуществления, описанным в настоящем документе, показатель гидролитического титрования после обработки составляет менее чем показатель гидролитического титрования до обработки, показывая, что термическая обработка, описанная в настоящем документе, улучшает гидролитическое сопротивление поверхности стеклянных контейнеров. Согласно некоторым вариантам осуществления, послеобменный показатель гидролитического титрования (т. е. показатель гидролитического титрования после ионообменной обработки стеклянного изделия) составляет менее чем показатель гидролитического титрования до обработки и показатель гидролитического титрования после обработки.

[0061] В частности, чтобы оценить улучшение гидролитического сопротивления поверхности, набор идентичных стеклянных изделий (т. е. стеклянных контейнеров) в состоянии изготовления из одинаковой стеклянной композиции, случайным образом разделяется на первый поднабор и второй поднабор, причем каждый из них содержит равное число стеклянных контейнеров. Число контейнеров в каждом из первого поднабора и второго поднабора является достаточным, чтобы получить, по меньшей мере, одно поверхностное гидролитический измерение согласно исследование поверхностной обработки согласно USP <660>. Например, 3 мл флакон содержит приблизительно 4,9 мл жидкости, таким образом, требуются, по меньшей мере, 11 флаконов, чтобы получить 50 мл исследуемой текучей среды, и, по меньшей мере, 22 флакона, чтобы получить 100 мл исследуемой текучей среды. Показатель гидролитического титрования до обработки первого поднабора стеклянных изделий определяется согласно USP <660>, как описано выше. Когда стеклянные изделия представляют собой стеклянные контейнеры, используется исследование поверхности стекла согласно USP <660>. Когда стеклянные изделия не могут содержать в себе исследуемый раствор, используется исследование стеклянного порошка согласно USP <660>. В случае стеклянных контейнеров показатель гидролитического титрования до обработки для первого поднабора представляет собой среднее гидролитический показатель для всех стеклянных изделий в первом поднаборе, поскольку индивидуальные растворы объединяются для одного измерения согласно USP <660>. Второй поднабор стеклянных изделий подвергается термической обработке, как описано в настоящем документе. После этого показатель гидролитического титрования после обработки второго поднабора стеклянных изделий определяется посредством определения показателя гидролитического титрования для каждого стеклянного изделия в поднаборе согласно USP <660>. В случае стеклянных контейнеров показатель гидролитического титрования после обработки для второго поднабора представляет собой среднее гидролитический показатель для всех стеклянные изделия во втором поднаборе, поскольку индивидуальные растворы объединяются для одного измерения согласно USP <660>. Как отмечено выше, показатель гидролитического титрования после обработки составляет менее чем показатель гидролитического титрования до обработки, показывая, что стеклянные изделия имеют улучшенные поверхностные гидролитические характеристики после термической обработки. Аналогичные протоколы исследования могут использоваться для определения послеобменного показателя гидролитического титрования после того, как стеклянное изделие подвергается ионному обмену.

[0062] На основании изложенного выше следует понимать, что термическая обработка, описанная в настоящем документе, может использоваться для улучшения ионообменных характеристик и гидролитического сопротивления поверхности стеклянных изделий. В частности, термическая обработка, описанная в настоящем документе, может использоваться для уменьшения продолжительность ионного обмена, необходимого для достижения определенной глубины слоя, и поверхностного напряжения сжатия при данной температуре ионного обмена, и в результате этого увеличивается эффективность процесса, и уменьшаются расходы.

[0063] Термическая история, которую проходит стеклянное изделие, может определяться в анализе стеклянного изделия методом дифференциальной сканирующей калориметрии (ДСК). Данные, полученные методом ДСК, могут использоваться для выяснения термической обработки, которая была применена к стеклянному изделию.

Примеры

[0064] Варианты осуществления, описанные в настоящем документе, будут подробно разъяснены посредством следующих примеров.

Пример 1

[0065] Чтобы проиллюстрировать улучшение ионообменных свойств стекла, термически обработанного способами, описанными в настоящем документе, стеклянные трубки, изготовленные из двух различных стеклянных композиций на основе алюмосиликата щелочного металла (композиция A и композиция B), подвергали термической обработке в различных условиях, и параметры обмена до и после обработки определяли для различных условий ионного обмена (продолжительность и температура). Композиция A содержала 76,8 мол.% SiO2; 6 мол.% Al2O3; 11,6 мол.% Na2O; 0,1 мол.% K2O; 4,8 мол.% MgO; 0,5 мол.% CaO и 0,2 мол.% SnO2. Композиция B содержала 76,3 мол.% SiO2; 6,35 мол.% Al2O3; 11,67 мол.% Na2O; 0,02 мол.% K2O; 5,3 мол.% MgO; 0,16 мол.% CaO и 0,2 мол.% SnO2. В частности, стеклянные трубки с термической историей, включающей только вытяжение (высокая фиктивная температура, низкая плотность), были использованы в полученном состоянии, представляющем собой состояние изготовления. Другие трубки, имеющие одинаковую первоначальную термическую историю, подвергали термической обработке в обжиговой печи при непрерывном движении с максимально установленной температурой вблизи температуры отжига стекла. Стекло выдерживали в течение до 10% полной продолжительности обжига при максимальной температуре перед охлаждением с регулируемой скоростью между температурой отжига и точкой напряжения. Когда температура составляла более чем на 50°C ниже точки напряжения, образцы быстро охлаждали до комнатной температуры. Использовали несколько скоростей, чтобы систематически изменять продолжительность и степень термической обработки. Другой предельный случай представлял собой образец трубки, отожженный в хорошо изолированной камерной печи. После выдерживания в течение приблизительно 2 ч при температуре отжига образец охлаждали со скоростью, составляющей менее чем -0,1°C/мин между температурой отжига и точкой напряжения.

[0066] Указанные образцы трубок, подвергнутые термической обработке в различных условиях, затем подвергали ионному обмену при различных значениях температуры и продолжительности выдерживания в ванне с расплавленной солью, содержащей 100% KNO3. Продолжительность выбирали таким образом, чтобы ограничивать типичную глубину диффузии (40 мкм, 50 мкм, 60 мкм). Поля напряжения затем измеряли, используя прибор FSM-6000LE, чтобы определить поверхностное напряжение сжатия (CS, МПа) и глубину сжатого слоя (DOL, мкм). Результаты указанных измерений затем усредняли и моделировали для интерполяции результатов при эквивалентном значении DOL, составляющем 50 мкм. Результаты затем пересчитывали в продолжительности ионного обмена для достижения эквивалентных значений DOL и напряжения сжатия, полученных в указанных условиях.

[0067] Фиг. 3A графически иллюстрирует изменение ионного обмена ионного обмена до определенной глубины с течением времени как термическую историю (0 ч означает отсутствие термической обработки). Эти данные представляют интерполяцию до 50 мкм DOL и CS для данного набора условий. Линии представляют собой экспоненциальные приближения и являются асимптотическими по отношению к полному отжигу (горизонтальные линии). Сплошные линии (и закрашенные символы) относятся к композиции A, а штриховые линии (и незакрашенные символы) относятся к композиции B. Эти данные представляют уменьшение продолжительность ионного обмена при увеличении температуры ионного обмена от 450°C до 530°C.

[0068] Эти данные могут использоваться для ограничения области эквивалентных или улучшенных характеристик продукта с эквивалентной или уменьшенной продолжительностью ионного обмена. Она представляет собой область технологического пространства с эквивалентной или уменьшенной стоимостью ионного обмена. Фиг. 3B представляет области пространства, определяемые как «эквивалентные или улучшенные характеристики ионного обмена» относительно произвольного набора условий (термическая обработка в течение 25 минут, ионный обмен при 450°C в течение 6,5 ч). Фиг. 3B демонстрирует, что существует большая область улучшенных характеристик (повышенные значения CS или повышенные значения DOL), которые могут быть достигнуты при равной или меньшей продолжительности ионного обмена посредством изменения температуры ионного обмена и продолжительности термической обработки. Две области показывают благоприятное технологическое пространство для различных стеклянных композиций.

[0069] Еще один способ интерпретации данных на фиг. 3A представляет собой расчет стоимости ионного обмена по сравнению со стоимостью термической обработки. Как правило, часовая стоимость ионообменного процесса составляет более чем стоимость термической обработки. Однако для целей иллюстрации фиг. 3C представляет ионообменный процесс и термическую обработку на основании равной стоимости (т. е. час ионного обмена стоит так же, как термической обработки). На фиг. 3C диагональные линии представляют эквивалентную полную продолжительность процесса. Таким образом, процессы, которые находятся на данной линии, будут эквивалентными по стоимости. Если фиг. 3B и фиг. 3C наложить друг на друга, область технологического пространства определяется с эквивалентными или благоприятными технологическими параметрами и уменьшенной полной стоимостью процесса (ионного обмена и термической обработки). Указанные линии также определяют способ сокращения до минимума полных расходов, причем наклонные линии представляют собой касательные к кривой, огибающей области на фиг. 3C.

Пример 2

[0070] Профиль термической обработки согласно вариантам осуществления, описанным в настоящем документе, обычно составляют четыре различных сегмента: скорость нагревания, продолжительность выдерживания, первоначальная скорость охлаждения между температурой отжига и точки напряжения и конечная скорость охлаждения. Обычно скорость нагревания ограничивается мощностью печи и толщиной стекла. Для тонких стеклянных изделий, у которых толщина составляет менее чем 2 мм, обычной является скорость нагревания, составляющая более чем 100 K/мин, но эта скорость нагревания не влияет на термическую историю до тех пор, пока температура стекла не составляет более чем 0,85⋅Tg (температура стеклования). Нагревание происходит, пока температура изделия не превышает температуру отжига на 5°C. Продолжительность выдерживания представляет собой период времени, необходимый для устранения напряжения в стеклянном изделии без напряжения. Для тонких стеклянных изделий, у которых толщина составляет менее чем 2 мм, продолжительность выдерживания обычно составляет несколько минут. Однако когда увеличивается толщина изделия, продолжительность выдерживания также увеличивается. В конце периода выдерживания должно быть устранено любое напряжение, которое могло присутствовать. Стеклянное изделие затем начинает охлаждаться от приблизительно (Tотжиг+5°C) до приблизительно (Tнапряжения - 50°C) с регулируемой скоростью. Чем меньше скорость охлаждения, тем ниже фиктивная температура получаемого в результате стеклянного изделия. Когда стекло охлаждается до достаточной температуры ниже температуры напряжения, степени напряжения и структурной релаксации в достаточной степени подавляются, что допускает существенно более высокую скорость охлаждения для достижения комнатной температуры.

[0071] Поскольку стадии первоначального нагревания и конечного охлаждения не влияют в значительной степени на термическую историю стекла, наиболее важным является понимание относительного влияния продолжительности выдерживания и первоначальной скорости охлаждения. Эксперимент был предназначен для разделения указанных эффектов термической обработки при различных температурах обработки в течение установленного периода времени и последующего охлаждения с такой же скоростью. Фиг. 4A схематически представляет тепловые циклы. Фиг. 4B представляет параметр обмена (т. е. продолжительность обмена до глубины, составляющей 50 мкм) как функцию максимальной температуры отжига. Данные на фиг. 4B показывают, что для конкретной выбранной скорости охлаждения, составляющей приблизительно от 1 до 5°C/мин, отсутствовало воздействие на параметры ионного обмена. Это показывает, что термическую историю определяет скорость охлаждения в части теплового цикла, а не часть выдерживания данного цикла.

Пример 3

[0072] Чтобы оценить влияние разнообразных видов термической обработки (или его отсутствия) на стеклянные изделия, показатели гидролитического титрования до и после обработки для стеклянных контейнеров (стеклянные флаконы 3 мл), изготовленных из двух различных стеклянных композиций на основе алюмосиликата щелочного металла (описанные выше композиция A и композиция B) были определены для различных условий ионного обмена (различные значения продолжительности ионного обмена и температуры) и различных условий термической обработки до ионного обмена. Для целей сравнения были также определены показатели гидролитического титрования до и после обработки для стеклянных контейнеров (стеклянные флаконы 3 мл), изготовленных из двух боросиликатных стеклянных композиций (боросиликат A и боросиликат B).

[0073] В частности, индивидуальные группы стеклянных контейнеров объемом 3 мл, изготовленных из двух различных стеклянных композиций на основе алюмосиликата щелочного металла, подвергали следующей термической обработке: группа 1 - без термической обработки; группа 2 - термическая обработка BF (печь для отжига непрерывного действия при Tотжиг+10°C и полной продолжительности процесса около 20 мин); группа 3 - термическая обработка 120 (печь для отжига непрерывного действия при Tотжиг-15°C и полной продолжительности процесса около 120 мин); и группа 4 - полный отжиг (скорость охлаждения 0,25°C/мин между (Tотжиг +5°C) и (Tнапряжения -50°C)). После этого подгруппы каждой группы подвергали ионному обмену в следующих условиях: без ионного обмена; ионный обмен при 450°C в течение 5 ч; ионный обмен при 450°C в течение 11 ч; ионный обмен при 490°C в течение 2 ч; ионный обмен при 490°C в течение 5 ч; ионный обмен при 530°C в течение 0,75 ч; и ионный обмен при 530°C в течение 2 ч. После этого показатель гидролитического титрования для каждой подгруппы определяли при исследовании поверхности стекла согласно USP <660>.

[0074] Фиг. 5 представляет, как изменяется гидролитическое сопротивление поверхности (которое выражает показатель гидролитического титрования) в зависимости от термической истории и условий ионообменного процесса. Сплошные штрихи показывают стеклянные контейнеры, изготовленные из композиции A, и соседние полосатые штрихи показывают стеклянные контейнеры, изготовленные из композиции B. Фиг. 5 демонстрирует, что стеклянные контейнеры в изготовленном состоянии (без термической обработки и ионного обмена) имели относительно высокие показатели гидролитического титрования, составляющие приблизительно от 1,6 до 1,7 мл, и что показатель гидролитического титрования уменьшается при увеличении продолжительности термической обработки. Эти данные также показывают, что показатели гидролитического титрования увеличивались при увеличении температуры ионного обмена. Кроме того, данные показывают, что для промежуточной термической обработки показатели гидролитической обработки увеличивались при температуре отжига, составляющей 530°C, свидетельствуя, что верхняя пороговая температура ионного обмена для указанных стеклянных композиций составляла приблизительно 530°C.

[0075] В итоге, ионный обмен для флаконов указанных группа представляет разнообразные степени улучшения (и ухудшения) показателя SHR. При наименьших температурах ионного обмена (450°C в представленных данных, но являются возможными и меньшие температуры) максимальное улучшение гидролитического сопротивления поверхности наблюдается при сравнении не подвергнутых ионному обмену стеклянных контейнеров и подвергнутых ионному обмену стеклянных контейнеров. Кроме того, сочетание термической истории полного отжига с низкотемпературным ионообменным процессом производит наименьшие общие показатели гидролитического титрования, которым соответствует наилучший показатель SHR. Пропорциональное улучшение показателя SHR аналогичным образом наблюдается для промежуточных условий термической обработки. Данные также демонстрирует, что улучшение показателя SHR в процессе ионного обмена уменьшается при увеличении температуры ионного обмена. Ионный обмен, осуществляемый при 490°C, например, производит улучшенный показатель SHR по сравнению с не подвергнутыми ионному обмену флаконами, имеющими аналогичную термическую историю, но уменьшенный показатель SHR по сравнению с флаконами, подвергнутый ионному обмену при меньших температурах. Аналогичным образом, ионный обмен, осуществляемый при 530°C, дополнительно ухудшает показатель SHR по сравнению со стеклянными контейнерами, подвергнутыми ионному обмену при меньшей температуре и не подвергнутыми ионному обмену.

Пример 4

[0076] Чтобы оценить химическую стойкость, которая определяется согласно стандартам DIN 12116 и ISO 695, плавили стеклянные композиции на основе алюмосиликата щелочного металла, содержащие различные (увеличивающиеся) количества калия. Увеличение содержания калия сопровождалось соответствующим уменьшением концентрации натрия. Затем определяли химическую стойкость согласно стандартам DIN 12116 и ISO 695.

[0077] Фиг. 6 представляет химическую стойкость согласно обоим стандартам DIN 12116 и ISO 695 в зависимости от расплавленной стеклянной композиции без ионного обмена. Данные показывают, что стойкость уменьшается (наблюдаются более высокие значения потери массы) при увеличении содержания калия. Это показывает, что изменение химического состава в результате ионного обмена само по себе не несет ответственности за улучшение химической стойкости, наблюдаемое при сравнении между стеклянными изделиями, подвергнутыми ионному обмену и не подвергнутыми ионному обмену. По существу, данные показывают, что после ионного обмена химическая стойкость должна быть ниже, чем до ионного обмена вследствие уменьшения стойкости содержащего калий стекла.

Пример 5

[0078] Чтобы оценить влияние скорости охлаждения на структурную релаксацию, два образца стеклянной композиции на основе одинакового алюмосиликата щелочного металла (описанная выше композиция A) нагревали при одинаковой скорости нагревания и затем охлаждали до точки напряжения при различных скоростях. Образцы затем анализировали методом дифференциальной сканирующей калориметрии (ДСК).

[0079] Фиг. 7 представляет кривые нагревания ДСК для двух образцов, проанализированных при одинаковой скорости нагревания (10K/мин). Результаты показывают, что несмотря на точку напряжения, превышающую 550°C и температуру отжига, превышающую 615°C, существенные моды релаксации существуют в не обработанных термически образцах при значительно меньших температурах. Данные также показывают, что некоторые из указанных мод продолжаются до температур вблизи температуры ионного обмена (450°C). Это означает, что для не обработанных термически образцов, подвергнутых ионному обмену при указанных температурах, составляющих более чем 450°C, наблюдается существенная структурная релаксация, которая происходит в течение ионообменного процесса, в результате которого происходит изменение свойств стекла по сравнению с термически обработанным стеклянным изделием. Таким образом, стеклянное изделие не сохраняет такое же напряжение сжатия после ионного обмена вследствие структурной релаксации, которая происходит при температуре ионного обмена.

[0080] Для специалистов в данной области техники является очевидным, что могут производиться разнообразные модификации и видоизменения вариантов осуществления, описанных в настоящем документе, без отклонения от идеи и выхода за пределы объема заявленного изобретения. Таким образом, предполагается, что описание покрывает модификации и видоизменения вариантов осуществления, описанных в настоящем документе, при том условии, что указанные модификации и видоизменения находятся в пределах объема пунктов прилагаемой формулы изобретения и их эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ОБРАБОТКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2711424C2 |

| КОМПОЗИЦИИ СТЕКЛА С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2719857C2 |

| СТОЙКИЕ К РАССЛОЕНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С ТЕПЛОСТОЙКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2686799C2 |

| КОМПОЗИЦИИ СТЕКЛА С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2652773C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2018 |

|

RU2708594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКОГО КОНТЕЙНЕРА | 2019 |

|

RU2733518C1 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ХАРАКТЕРИСТИКОЙ РАСТРЕСКИВАНИЯ | 2016 |

|

RU2715484C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2013 |

|

RU2671328C2 |

| СПОСОБЫ ДЛЯ ПРОИЗВОДСТВА УПРОЧНЕННЫХ И ОБЛАДАЮЩИХ БОЛЬШИМ СРОКОМ СЛУЖБЫ СТЕКЛЯННЫХ КОНТЕЙНЕРОВ | 2015 |

|

RU2704397C2 |

| СТОЙКИЕ К РАССЛОЕНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С ТЕПЛОСТОЙКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2634758C2 |

Группа изобретений относится к способам термической обработки стеклянных изделий. Технический результат заключается в улучшении свойств стекла. Согласно способу термической обработки стеклянных изделий, выдерживают стеклянное изделие при температуре обработки, равной температуре отжига стеклянного изделия ±15°C, в течение времени выдерживания, составляющего более чем 5 мин или равного 5 мин и составляющего менее чем приблизительно 15 мин или равного приблизительно 15 мин. Далее охлаждают стеклянное изделие от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем приблизительно -10°C/мин, таким образом, что плотность стеклянного изделия больше после охлаждения. Далее охлаждают стеклянное изделие от температуры ниже точки напряжения при второй скорости охлаждения CR2, причем |CR2| > |CR1|. 2 н. и 19 з.п. ф-лы, 7 ил.

1. Способ термической обработки стеклянных изделий, включающий:

выдерживание стеклянного изделия при температуре обработки, равной температуре отжига стеклянного изделия ±15°C, в течение времени выдерживания, составляющего более чем 5 мин или равного 5 мин и составляющего менее чем приблизительно 15 мин или равного приблизительно 15 мин;

охлаждение стеклянного изделия от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем приблизительно -10°C/мин, таким образом, что плотность стеклянного изделия больше после охлаждения; и

охлаждение стеклянного изделия от температуры ниже точки напряжения при второй скорости охлаждения CR2, причем |CR2| > |CR1|.

2. Способ по п. 1, в котором первая скорость охлаждения CR1 составляет от приблизительно -1°C/мин до приблизительно -10°C/мин.

3. Способ по п. 1, в котором температура обработки находится в интервале от температуры отжига до температуры, составляющей на 10°C более, чем температура отжига.

4. Способ по п. 1, в котором стеклянное изделие охлаждается при второй скорости охлаждения CR2 до комнатной температуры.

5. Способ по п. 1, дополнительно включающий начальную стадию нагревания стеклянного изделия до температуры обработки при первой скорости нагревания HR1, причем |HR1| > |CR1|.

6. Способ по п. 1, в котором стеклянное изделие охлаждается при первой скорости охлаждения CR1 в течение от приблизительно 0,3 ч до приблизительно 3 ч.

7. Способ по п. 1, в котором стеклянное изделие охлаждается при первой скорости охлаждения CR1 от приблизительно 0,5 ч до приблизительно 1 ч.

8. Способ по п. 1, в котором первая скорость охлаждения CR1 является постоянной.

9. Способ по п. 1, в котором:

стеклянное изделие имеет параметр обмена K50 до термической обработки; и

параметр K*50 обмена после термической обработки, причем K50 составляет более чем K*50.

10. Способ по п. 1, в котором:

стеклянное изделие имеет показатель гидролитического титрования до термической обработки; и

показатель гидролитического титрования после термической обработки, причем показатель гидролитического титрования до обработки больше, чем показатель гидролитического титрования после обработки.

11. Способ по п. 1, дополнительно включающий ионный обмен стеклянного изделия в ванне с расплавленной солью, содержащей KNO3, после охлаждения при второй скорости охлаждения CR2.

12. Способ по п. 11, в котором стеклянное изделие подвергается ионному обмену при температуре, составляющей менее чем или равной приблизительно 530°C.

13. Способ по п. 11, в котором:

стеклянное изделие имеет показатель гидролитического титрования до термической обработки;

показатель гидролитического титрования после термической обработки; и

послеобменный показатель гидролитического титрования после ионного обмена, причем показатель гидролитического титрования до обработки больше, чем показатель гидролитического титрования после обработки, и показатель гидролитического титрования после обработки составляет более чем послеобменный показатель гидролитического титрования.

14. Способ термической обработки стеклянных изделий, включающий:

выдерживание стеклянного изделия при температуре обработки, равной температуре отжига стеклянного изделия ±15°C, в течение времени выдерживания, составляющего более чем 5 мин или равного 5 мин и составляющего менее чем 15 мин или равного 15 мин, причем стеклянное изделие имеет параметр обмена K50 до термической обработки;

охлаждение стеклянного изделия от температуры обработки до точки напряжения стеклянного изделия при первой скорости охлаждения CR1, составляющей менее чем 0°C/мин и более чем приблизительно -10°C/мин; и

охлаждение стеклянного изделия от температуры ниже точки напряжения при второй скорости охлаждения CR2, причем |CR2| > |CR1|, стеклянное изделие имеет параметр K*50 обмена после термической обработки, причем K50 составляет более чем K*50.

15. Способ по п. 14, в котором первая скорость охлаждения CR1 составляет от приблизительно -1°C/мин до приблизительно -10°C/мин.

16. Способ по п. 14, в котором температура обработки находится в интервале от температуры отжига до температуры, составляющей на 10°C более, чем температура отжига.

17. Способ по п. 14, дополнительно включающий начальную стадию нагревания стеклянного изделия до температуры обработки при первой скорости нагревания HR1, где |HR1| > |CR1|.

18. Способ по п. 14, в котором:

стеклянное изделие имеет показатель гидролитического титрования до термической обработки; и

показатель гидролитического титрования после термической обработки, причем показатель гидролитического титрования до обработки больше, чем показатель гидролитического титрования после обработки.

19. Способ по п. 14, дополнительно включающий ионный обмен стеклянного изделия в ванне с расплавленной солью, содержащей KNO3, после охлаждения при второй скорости охлаждения CR2.

20. Способ по п. 19, в котором стеклянное изделие подвергается ионному обмену при температуре, составляющей менее чем или равной приблизительно 530°C.

21. Способ по п. 19, в котором:

стеклянное изделие имеет показатель гидролитического титрования до термической обработки;

показатель гидролитического титрования после термической обработки; и

послеобменный показатель гидролитического титрования после ионного обмена,

причем показатель гидролитического титрования до обработки больше, чем показатель гидролитического титрования после обработки, и показатель гидролитического титрования после обработки больше, чем послеобменный показатель гидролитического титрования.

| Способ отжига полых стеклоизделий | 1988 |

|

SU1551665A1 |

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ В ПЕЧИ | 2012 |

|

RU2496725C1 |

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2019-11-25—Публикация

2015-12-30—Подача