Изобретение относится к оптико-механическому приборостроению, а именно к регулирующим приспособлениям для оптических элементов, специально предназначенным для юстировки оптических элементов во время сборки оптических систем, в частности таких систем, где важно прецизионно вращать оптические элементы с минимальными отклонениями оси вращения, например для юстировки дифракционных решеток в системах компрессоров чирпированных оптических импульсов.

Известно, что для вращения оптических элементов (ОЭ) в процессе настройки приборов или оптических систем применяют различные механизмы, в том числе подшипники скольжения или качения различных видов (Справочник конструктора оптико-механических приборов, под редакцией М.Я.Кругера, В.А.Панова. Л.: Машиностроение, 1968 г., стр.491-510). При этом для прецизионных настроек ОЭ предпочтительны подшипники качения с насыпными шариками или с шариками, разделенными сепараторами, имеющие на порядки меньший коэффициент трения (kтр=0,001-0,002) и, соответственно, меньший минимальный ход подшипника, чем подшипники скольжения (kтр=0,05-0,4).

Известным устройством для вращения ОЭ является столик поляризационного микроскопа (см. рис.30 стр.508 там же). Устройство содержит основание, платформу для крепления поворачиваемых элементов и узел контакта элементов качения в виде однорядного насыпного шарикоподшипника. При этом узел контакта элементов качения представляет собой закрытый шариковый четырехточечный опорный узел (Детали и механизмы приборов, справочник. Б.М.Уваров, В.А.Бойко, В.Б.Подаревский, Л.И.Власенко. Киев, 1987, см. таблицу 5.4 на стр.146), состоящий из трех опорных колец (ОК), между которыми перемещаются элементы качения (шарики). Опорные кольца образуют четыре соосные конусные поверхности для контакта с шариками, расположенные под углом 90° по отношению друг к другу, при этом линии пересечения этих поверхностей в случае идеального изготовления ОК должны представлять собой окружности, лежащие в плоскостях, перпендикулярных оси вращения устройства. Но на практике из-за неточностей при изготовлении ОК линии пересечения поверхностей для контакта имеют отклонения от идеальных окружностей, лежащих в плоскости, и представляют собой трехмерные кривые. Вследствие этого при повороте платформы возникают угловые отклонения ее оси и, следовательно, оси закрепленного на платформе ОЭ от оси системы (устройства) в целом, что является основным недостатком такой конструкции. При этом невозможно скорректировать возникающие угловые отклонения в готовом устройстве.

В ряде случаев для повышения угловой стабильности (уменьшения угловых отклонений оси платформы относительно оси системы в целом) в устройствах вращения оптических элементов используют двухрядные подшипники. К таким устройствам относится, например, модель M-038.DG1, выпускаемая фирмой «Physikinstrumente» (см. www.physikinstrumente). Величина угловых отклонений оси платформы составляет в этом случае не более 75 мкрад или 15,5 угловых секунд. Получение такой величины угловых отклонений достигается за счет усложнения конструкции, т.к. в этом случае необходимо изготовить два одинаковых четырехточечных опорных узла контакта, расположенных друг над другом и имеющих общее опорное кольцо. Это приводит к значительному удорожанию всего устройства в целом. Кроме того, в готовом устройстве нет возможности скорректировать (уменьшить) существующие угловые отклонения.

Коммерческий интерес представляет реализованное на практике устройство для точного вращения оптических элементов, например тип 7R170-200 известной фирмы «Standa» (сайт www.standa.lt, каталог 2007 года), наиболее близкое по технической сущности заявляемому устройству. Изделие-прототип содержит основание, платформу для закрепления на ней ОЭ, опорный подшипник в виде трех соединенных с основанием и платформой опорных колец (ОК), образующих четырехточечный опорный узел контакта элементов качения, и регулирующие элементы для предварительного натяга всего устройства в целом. Движение в данном устройстве обеспечивается путем вращения микрометра, неподвижная часть которого зафиксирована в держателе, расположенном на основании, а подвижная часть микрометра упирается в кронштейн, закрепленный на платформе. Данная конструкция является базовой для целого семейства устройств вращения, производимых фирмой «Standa», отличающихся габаритами и вариантами приводов.

Недостатком прототипа является наличие угловых отклонений оси вращения платформы при ее движении относительно оси устройства в целом, что обусловлено неточностями изготовления опорных колец ОК. Величина угловых отклонений в прототипе составляет 290 микрорадиан (60 угловых секунд) и не поддается коррекции с помощью упомянутого предварительного натяга устройства. Указанный недостаток в той или иной мере свойственен всем устройствам для вращения ОЭ.

Задачей, на решение которой направлено настоящее изобретение, является разработка более точного устройства, позволяющего прецизионно вращать ОЭ, имеющего минимальные угловые отклонения оси при вращении платформы (не более двух угловых секунд), за счет возможности контролируемой компенсации неточностей изготовления и сборки всех деталей.

Технический результат достигается тем, что предлагаемое устройство для прецизионного вращения оптических элементов, так же как и прототип, содержит основание, платформу для крепления ОЭ и, по крайней мере, три соединенных с основанием и платформой опорных кольца (ОК), установленных с предварительным натягом, которые образуют внутреннюю и внешнюю части опорного узла и содержат поверхности контакта для элементов качения в опорном узле.

Новым в разработанном устройстве является то, что внутренняя и внешняя части опорного узла выполнены регулируемыми за счет введения дополнительной регулировки, обеспечивающей перемещение элементов качения в одной плоскости.

Такая конструкция устройства повышает точность вращения платформы за счет возможности компенсации неточностей изготовления и сборки всех деталей в уже готовом и собранном устройстве, что позволяет существенно уменьшить угловые отклонения оси вращения платформы и, следовательно, расположенного на ней оптического элемента. Этот результат достигается за счет возможности изгибать опорные кольца, используя их естественную упругость, на те несколько микрометров, которые трудоемко и практически невозможно проконтролировать в процессе изготовления деталей устройства.

В первом частном случае реализации разработанного устройства прецизионного вращения целесообразно для регулировки, обеспечивающей перемещения элементов качения в одной плоскости, опорные кольца снабдить фиксирующими втулками, а в основании и в платформе изготовить расположенные осесимметрично по окружностям технологические отверстия, оси которых ориентированы параллельно оси устройства, и снабдить их подстроечными элементами.

Во втором частном случае реализации разработанного устройства целесообразно для обеспечения указанной выше регулировки опорные кольца снабдить фиксирующими втулками, в платформе изготовить расположенные осесимметрично по окружности технологические отверстия, оси которых ориентировать параллельно оси устройства, и снабдить их подстроечными элементами, а в основании изготовить два ряда расположенных перпендикулярно друг другу пересекающихся технологических отверстий, размещенных осесимметрично по окружностям в плоскости основания и с его торца, при этом оси отверстий одного ряда ориентировать параллельно оси устройства, а оси отверстий другого ряда ориентировать перпендикулярно оси устройства и каждую пару пересекающихся отверстий снабдить системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

В третьем частном случае реализации разработанного устройства целесообразно для обеспечения указанной выше регулировки опорные кольца снабдить фиксирующими втулками, в основании изготовить расположенные осесимметрично по окружности технологические отверстия, оси которых ориентировать параллельно оси устройства, и снабдить их подстроечными элементами, а в платформе изготовить два ряда пересекающихся технологических отверстий, расположенных перпендикулярно друг другу, размещенных осесимметрично по окружностям в плоскости платформы и с ее торца, при этом оси отверстий одного ряда ориентировать параллельно оси устройства, а оси отверстий другого ряда ориентировать перпендикулярно оси устройства и каждую пару пересекающихся отверстий снабдить системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

Целесообразно в четвертом частном случае реализации разработанного устройства для регулировки, обеспечивающей перемещение элементов качения в одной плоскости, опорные кольца снабдить фиксирующими втулками, в основании так же, как и в платформе, изготовить два ряда пересекающихся технологических отверстий, расположенных перпендикулярно друг другу и размещенных осесимметрично по окружностям. При этом оси отверстий одного ряда ориентировать параллельно оси устройства, а оси отверстий другого ряда ориентировать перпендикулярно оси устройства и каждую пару пересекающихся отверстий снабдить системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

Целесообразно в пятом частном случае реализации разработанного устройства для прецизионного вращения ОЭ для выдерживания заданного расстояния между элементами качения и их положения относительно платформы использовать специальные сепараторы.

В другом частном случае реализации разработанного устройства для прецизионного вращения оптических элементов (ОЭ) целесообразно платформу выполнить с возможностью ее поворота вручную, например, вращением микрометрического винта, закрепленного на основании.

В седьмом частном случае реализации разработанного устройства для прецизионного вращения оптических элементов (ОЭ) целесообразно платформу выполнить с возможностью ее перемещения автоматически, снабдив устройство дистанционно управляемым двигателем.

Предлагаемое изобретение поясняется следующими чертежами:

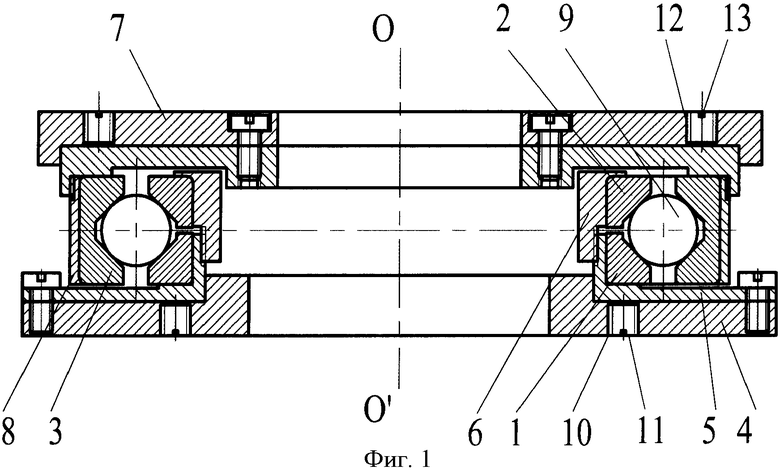

- на фиг.1 представлен поперечный разрез устройства для вращения ОЭ по п.2 формулы;

- на фиг.2 представлен поперечный разрез устройства для вращения ОЭ по п.3 формулы;

- на фиг.3 представлен поперечный разрез устройства для вращения ОЭ по п.5 формулы;

- на фиг.4 приведена фотография конкретной реализации заявленного устройства;

- на фиг.5 представлено схематическое изображение установки, поясняющее проведение настройки (компенсации угловых отклонений) заявленного устройства прецизионного вращения ОЭ;

- на фиг.6 приведены графики, показывающие величины угловых отклонений платформы конкретно реализованного устройства до и после регулировки.

Предлагаемое устройство для прецизионного вращения ОЭ, изготовленное в соответствии с п.2 формулы, содержит опорные кольца 1, 2 и 3 (см. фиг.1). Опорные кольца 1 и 2 закреплены на основании 4 с помощью фиксирующих втулок 5 и 6, обеспечивающих предварительный натяг всего устройства. К подвижной платформе 7 прикреплено опорное кольцо 3 с помощью фиксирующей втулки 8. Опорные кольца 1, 2 и 3 образуют закрытый шариковый четырехточечный опорный узел, внутри которого расположены элементы качения 9. Элементы качения 9, представляющие собой шарики, изготовлены, например, из высококачественной закаленной стали. В частном случае разработанного устройства (по п.6 формулы) элементы качения 9 дополнительно зафиксированы от нежелательных перемещений с помощью сепараторов (на фиг.1 не показаны), расположенных внутри четырехточечного опорного узла. В основании 4 изготовлены технологические отверстия 10, расположенные по окружности осесимметрично относительно оси ОО1 устройства вблизи края опорного кольца 1, и оси отверстий 10 ориентированы параллельно оси ОО1. Внутри отверстий 10 расположены подстроечные элементы 11, выполненные в виде винтов. В платформе 7 выполнены технологические отверстия 12, расположенные по окружности осесимметрично относительно оси ОО1 устройства вблизи края опорного кольца 3, оси отверстий 12 параллельны оси ОО1. Внутри отверстий 12 расположены подстроечные элементы 13, выполненные в виде винтов.

В частном случае реализации разработанного устройства для прецизионного вращения ОЭ по п.3 формулы, представленном на фиг.2, в основании 4, состоящем из двух деталей 4а и 4б, изготовлены технологические отверстия 10, расположенные по окружности вблизи края опорного кольца 1, и оси отверстий 10 ориентированы параллельно оси ОО1 устройства. Перпендикулярно каждому отверстию 10, пересекая его, с торца основания 4 выполнены отверстия 14, оси отверстий 14 ориентированы перпендикулярно оси ОО1 устройства. В каждой паре пересекающихся отверстий 10 и 14 расположены подстроечные элементы 11 и система 15 передачи горизонтального давления в вертикальное усилие. В качестве системы 15 передачи горизонтального давления подстроечных элементов 11 в вертикальное усилие могут быть использованы пары шар-шар или шар-клин. Технологические отверстия 12 изготовлены в платформе 7 и расположены осесимметрично по двум окружностям вблизи края опорных колец 2 и 3. Внутри отверстий 12 расположены подстроечные элементы 13.

В соответствии с п.4 формулы в устройстве для прецизионного вращения ОЭ в основании 4 изготовлены технологические отверстия 10, расположенные по окружности вблизи края опорного кольца 1, с размещенными внутри подстроечными элементами 11 (см. фиг.1). При этом в платформе 7 соответственно выполнены пары пересекающихся отверстий 12 и 16, размещенных осесимметрично по окружности (см. фиг.3). В каждой паре отверстий 12 и 16 размещены подстроечный элемент 13 и система 15 для передачи горизонтального давления подстроечного элемента 13 в вертикальное усилие.

В соответствии с п.5 формулы в устройстве для прецизионного вращения ОЭ, представленном на фиг.3, опорные кольца 1 и 2 с помощью фиксирующих втулок 5 и 6 закреплены на основании 4. Опорное кольцо 3 с помощью фиксирующей втулки 8 закреплено на платформе 7. Опорные кольца 1, 2 и 3 образуют закрытый шариковый четырехточечный опорный узел, внутри которого расположены элементы качения 9. В основании 4 изготовлены технологические отверстия 10, размещенные осесимметрично по окружности вблизи края опорного кольца 1, оси отверстий 10 расположены параллельно оси ОО1 устройства. Перпендикулярно каждому отверстию 10, пересекая его, с торца основания 4 выполнены отверстия 14, при этом оси отверстий 14 перпендикулярны оси ОО1 устройства. Каждая пара пересекающихся отверстий 14 и 10 содержит подстроечный элемент 11 и систему 15 передачи горизонтального давления в вертикальное усилие. Система 15 для передачи горизонтального давления подстроечного элемента 11 в вертикальное усилие может быть выполнена в виде пары шар-шар или шар-клин. В подвижной платформе 7 устройства изготовлены расположенные осесимметрично по окружности над краем опорного кольца 3 технологические отверстия 12, и оси отверстий 12 ориентированы параллельно оси ОО1 устройства. С торца платформы 7 перпендикулярно отверстиям 12, пересекая их, выполнены технологические отверстия 16, причем их оси перпендикулярны оси ОО1 устройства. В каждой паре пересекающихся отверстий 16 и 12 расположены подстроечные элементы 13 и система 17 для передачи горизонтального давления в вертикальное усилие. В качестве системы 17 передачи горизонтального давления подстроечных элементов 13 в вертикальное усилие могут быть использованы пары шар-шар или шар-клин.

Пример конкретной реализации разработанного устройства для прецизионного вращения оптических элементов, изготовленный согласно п.1 и 3 формулы, представлен в виде фотографии на фиг.4. На основании 4 диаметром 200 мм расположена платформа 7 диаметром 192 мм. Диаметр окружности, по которому перемещаются центры элементов качения 9, составляет 140 мм. Для регулировки внутреннего опорного кольца 1 в основании 4 изготовлено осесимметрично двенадцать пар пересекающихся технологических отверстий 14 и 10 с расположенными внутри подстроечными элементами 11 и системой 15 шар-клин для передачи горизонтального давления в вертикальное усилие. Для регулировки наружного ОК 3 и внутреннего ОК 2 в платформе 7 выполнены расположенные по двум окружностям двадцать четыре отверстия 12 с подстроечными элементами 13 в виде винтов (см. фиг.2). В разработанном устройстве для прецизионного вращения ОЭ отклонение оси платформы и расположенного на ней оптического элемента после настройки составляет не более двух угловых секунд.

Контролируемую компенсацию микронеточностей изготовления опорных колец 1, 2, 3 с помощью дополнительной регулировки, обеспечивающей перемещение элементов качения в одной плоскости и представленной на фиг.5, осуществляют следующим образом. Предварительно на платформе 7 устройства закрепляется плоское зеркало 18 на обычном оптическом столике 19 с угловой регулировкой. Зеркало 18 вращается вместе с платформой 7 относительно основания 4. Диагностическое излучение лазера 20, отразившись от полупрозрачного зеркала 21, попадает на зеркало 18. В фокальной плоскости линзы 22 расположена ПЗС-камера 23, на матрице которой фиксируется и измеряется смещение центра масс пучка, отраженного от зеркала 18. Полученные данные накапливаются и обрабатываются компьютером 24. Подобная схема измерений позволяет различать угловые отклонения на уровне 10-6 радиан (примерно 0,2 угловых секунды). Вращая платформу 7 устройства прецизионного вращения, с помощью системы диагностики прописываем зависимость величины углового отклонения φ(α) оси платформы 7 и связанного с ней зеркала 18 от угла α вращения всей платформы 7. Анализируя вид кривой отклонений φ(α), принимается решение, какой характер компенсации необходимо применить. Используя несколько подстроечных элементов 11 и 13 (на фиг.5 не показаны) по окружности устройства и контролируя момент их закручивания, создаем распределенное усилие изгиба опорных колец 1, 2 и 3. Угловые отклонения платформы 7 уменьшаются до нескольких единиц угловых секунд, что на порядок меньше по сравнению с прототипом.

Таким образом, уменьшение отклонений поворотной платформы 7 осуществляется путем выполнения опорных колец 1, 2 и 3 устройства регулируемыми по вертикали, что обеспечивает перемещение элементов качения в одной плоскости и позволяет решить поставленную задачу.

На фиг.6 приведены зависимости отклонений платформы 7 устройства до и после компенсации отклонений для конкретной реализации устройства, представленного на фиг.4. На графике по оси абсцисс указан угол поворота платформы в градусах, по оси ординат - отклонение оси платформы в микрорадианах (мкрад) относительно положения оси устройства вращения в целом. До компенсации угловые отклонения оси платформы 7 составляли в худшем случае 34 мкрад или 7 угловых секунд (ряд 1). После компенсации в худшем случае угловые отклонения составили менее 9 мкрад или 1,9 угловой секунды (ряд 2), что в 3,5 раза меньше, чем до регулировки.

Особенностью работы устройства прецизионного вращения по п.3, 4 и 5 формулы является использование системы передачи горизонтального усилия давления подстроечных элементов 11 и/или 13 в вертикальное усилие, действующее на опорные кольца 1, 2 и 3. При этом доступ к подстроечным элементам 11 и 13 осуществляется с боковой стороны основания 4 и платформы 7 соответственно (см. фиг.2 и 3), что является более удобным вариантом, т.к. часто доступ к элементам 11 с нижней стороны основания 4 и к элементам 13 с верхней стороны платформы 7 затруднен или невозможен. Такие варианты осуществления разработанного устройства позволяют еще более повысить его потребительские свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕЦИЗИОННОГО ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2348952C2 |

| Устройство для юстировки оптических элементов | 1984 |

|

SU1167564A1 |

| КОСМИЧЕСКИЙ АППАРАТ, ЕГО МОДУЛЬ ПОЛЕЗНОЙ НАГРУЗКИ И МОДУЛЬ СЛУЖЕБНЫХ СИСТЕМ | 2016 |

|

RU2617162C1 |

| Устройство юстировки и фиксации микрооптических элементов | 1990 |

|

SU1735790A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЗАИМНОГО ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ЭЛЕМЕНТОВ МЕХАНИЧЕСКОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531031C2 |

| ЛАЗЕРНЫЙ ЦЕЛЕУКАЗАТЕЛЬ-ДАЛЬНОМЕР | 2004 |

|

RU2269093C1 |

| СФЕРИЧЕСКИЙ ШАРИКОПОДШИПНИК И СНАБЖЕННЫЙ ИМ НАВЕСНОЙ ПРИБОРНЫЙ КОНТЕЙНЕР | 2004 |

|

RU2268410C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ЛЫЖНОЙ ПАЛКИ | 2007 |

|

RU2436612C2 |

| ДВУХРЯДНЫЙ СФЕРИЧЕСКИЙ ШАРИКОПОДШИПНИК И СНАБЖЕННЫЙ ИМ НАВЕСНОЙ ПРИБОРНЫЙ КОНТЕЙНЕР (ВАРИАНТЫ) | 2005 |

|

RU2286485C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

Изобретение относится к области оптического приборостроения и предназначено для юстировки оптических элементов в оптических системах, где важно точно поворачивать оптические элементы с минимальными отклонениями их оси вращения. Изобретение направлено на повышение точности вращения оптических элементов. Этот технический результат обеспечивается за счет того, что в устройстве прецизионного вращения оптических элементов между основанием и платформой размещаются опорные кольца с предварительным натягом, образующие поверхности контакта для элементов качения в опорном узле. Согласно изобретению положение опорных колец корректируется за счет введения дополнительной регулировки, что позволяет добиться перемещения элементов качения в одной плоскости. Использование такой регулировки позволяет уменьшить угловые отклонения оси вращения платформы и, соответственно, оси расположенного на ней оптического элемента до величины менее 2-х угловых секунд. 7 з.п. ф-лы, 6 ил.

1. Устройство для прецизионного вращения оптических элементов (ОЭ), содержащее основание, платформу для крепления ОЭ и, по крайней мере, три соединенных с основанием и платформой опорных кольца (ОК), установленных с предварительным натягом, которые образуют внутреннюю и внешнюю части опорного узла, и содержат поверхности контакта для элементов качения в опорном узле, отличающееся тем, что внутренняя и внешняя части опорного узла выполнены регулируемыми за счет введения дополнительной регулировки, обеспечивающей перемещение элементов качения в одной плоскости.

2. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что для регулировки, обеспечивающей перемещение элементов качения в одной плоскости, опорные кольца снабжены фиксирующими втулками, а в основании и в платформе выполнены расположенные осесимметрично по окружностям технологические отверстия, оси которых ориентированы параллельно оси устройства, снабженные подстроечными элементами.

3. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что для регулировки, обеспечивающей перемещение элементов качения в одной плоскости, опорные кольца снабжены фиксирующими втулками, в платформе выполнены расположенные осесимметрично по окружности технологические отверстия, оси которых ориентированы параллельно оси устройства, снабженные подстроечными элементами, а в основании изготовлены два ряда пересекающихся технологических отверстий, расположенных перпендикулярно друг другу и размещенных осесимметрично по окружностям (в плоскости основания и с его торца), при этом оси отверстий одного ряда ориентированы параллельно оси устройства, а оси отверстий другого ряда перпендикулярны оси устройства, и каждая пара пересекающихся отверстий снабжена системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

4. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что для регулировки, обеспечивающей перемещение элементов качения в одной плоскости, опорные кольца снабжены фиксирующими втулками, в основании выполнены расположенные осесимметрично по окружности технологические отверстия, оси которых ориентированы параллельно оси устройства, снабженные подстроечными элементами, а в платформе изготовлены два ряда пересекающихся технологических отверстий, расположенных перпендикулярно друг другу и размещенных осесимметрично по окружностям (в плоскости платформы и с ее торца), при этом оси отверстий одного ряда ориентированы параллельно оси устройства, а оси отверстий другого ряда перпендикулярны оси устройства, и каждая пара пересекающихся отверстий снабжена системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

5. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что для регулировки, обеспечивающей перемещение элементов качения в одной плоскости, опорные кольца снабжены фиксирующими втулками, в основании, также как и в платформе, изготовлены два ряда пересекающихся технологических отверстий, расположенных перпендикулярно друг другу и размещенных осесимметрично по окружностям, при этом оси отверстий одного ряда ориентированы параллельно оси устройства, а оси отверстий другого ряда перпендикулярны оси устройства, и каждая пара пересекающихся отверстий снабжена системой передачи горизонтального давления подстроечных элементов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

6. Устройство для прецизионного вращения оптических элементов (ОЭ) по любому из пп.1-5, отличающееся тем, что элементы качения в опорном узле зафиксированы от нежелательных перемещений с помощью сепараторов.

7. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что платформа выполнена с возможностью перемещения вручную, например, вращением винта микрометра, закрепленного на основании.

8. Устройство для прецизионного вращения оптических элементов (ОЭ) по п.1, отличающееся тем, что, для возможности перемещения подвижной части автоматически, оно снабжено дистанционно управляемым двигателем.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 4772109 А, 20.09.1988 | |||

| JP 63064010 А, 22.03.1988 | |||

| DE 19845270 A1, 05.01.2000 | |||

| RU 2004127495 A, 20.02.2006 | |||

| Координатный механизм | 1988 |

|

SU1737390A1 |

Авторы

Даты

2009-08-27—Публикация

2008-01-09—Подача