Изобретение относится к оптическому приборостроению, а именно к регулирующим приспособлениям для оптических элементов, специально предназначенным для юстировки оптических элементов во время сборки оптических систем, в частности таких систем, где важно прецизионно линейно перемещать оптические элементы параллельно самим себе с отклонениями не более 4 угловых секунд, например, для юстировки дифракционных решеток в системах компрессоров чирпированных оптических импульсов.

Известно, что для перемещения оптических элементов (ОЭ) в процессе настройки приборов или оптических систем применяются направляющие прямолинейного движения различного вида, разделяемые в зависимости от рода трения на направляющие качения и направляющие скольжения («Детали и механизмы приборов», справочник, Б.М.Уваров, В.А.Бойко, В.Б.Подаревский, Л.И.Власенко; Киев, 1987, стр.138-139). При этом в случае прецизионной настройки направляющие качения (см. рис.5.8 там же) предпочтительны, так как малый коэффициент трения качения (около 0,001), практически не зависящий от скорости, снижает момент трогания с места и позволяет позиционировать перемещаемые элементы более точно, по сравнению с направляющими скольжения (см. рис.5.6 а-ж там же), имеющими коэффициент трения скольжения около 0,1-0,2.

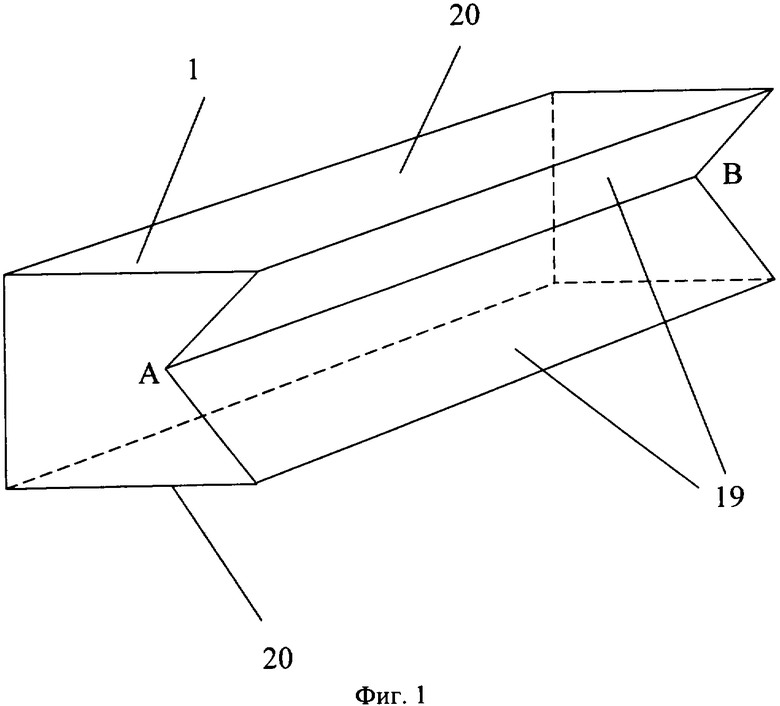

Известным устройством для линейного перемещения ОЭ является устройство с шариковой призматической направляющей качения (см. рис.5.8 там же). При этом узел контакта элементов качения представляет собой закрытый шариковый четырехточечный опорный узел (см. таблицу 5.4 на стр.146 там же), состоящий из двух призматических опорных планок (ОП), между которыми перемещаются элементы качения (шарики в данном устройстве). Призматические опорные планки имеют две опорные плоскости для контакта с шариками, выполненные под углом 90° по отношению друг к другу, при этом линия пересечения АВ этих плоскостей (см. фиг.1 в описании предлагаемого изобретения) в случае идеального изготовления ОП должна быть параллельна посадочным плоскостям ОП, посредством которых они контактируют, т.е. сажаются на основание и подвижную часть устройства. Но на практике при изготовлении ОП непараллельность линии пересечения АВ посадочным плоскостям составляет от десятков до сотен угловых секунд, что не позволяет в итоге обеспечить высокую точность перемещения подвижной части данного устройства. Известная направляющая качения содержит два шариковых четырехточечных опорных узла, оси перемещения элементов качения (шариков) которых должны быть с очень большой точностью параллельны между собой и с требуемым направлением линейного перемещения ОЭ. Элементы качения в данном устройстве зафиксированы от нежелательных смещений с помощью сепараторов, служащих для выдерживания заданного расстояния между шариками и их положения относительно подвижной части устройства, на которой размещается ОЭ. Недостатками такой конструкции устройства для линейного перемещения ОЭ являются возникающие при прямолинейном движении подвижной части устройства ее значительные угловые отклонения от своего первоначального положения и невозможность скорректировать их в готовом устройстве.

Коммерческий интерес представляет реализованное на практике устройство данного типа - устройство для линейного перемещения 7Т167-50 известной фирмы «Standa» (www.standa.lt), выбранное в качестве ближайшего аналога к заявляемому. Изделие-прототип содержит основание, подвижную часть для закрепления на ней ОЭ, четыре призматические ОП, зафиксированные попарно на основании и подвижной части таким образом, чтобы образовать, как в аналоге, два закрытых шариковых четырехточечных узла контакта элементов качения (шариков), и регулирующие элементы для предварительного натяга обоих четырехточечных узлов контакта и всего устройства в целом. Движение в данном устройстве обеспечивается путем вращения микрометра, неподвижная часть которого зафиксирована в держателе, расположенном на основании, а подвижная часть микрометра упирается в кронштейн, закрепленный на подвижной части устройства. Данная конструкция является базовой для целого семейства устройств линейного перемещения, производимых фирмой «Standa», отличающихся величиной хода подвижной части и вариантами приводов.

Точность перемещения подвижной части любого устройства для прецизионного линейного перемещения под нагрузкой в значительной степени определяется жесткостью всего устройства, поскольку упругие смещения подвижной части в целом зависят от упругих смещений опорных планок и элементов качения. Жесткость устройства для прецизионного линейного перемещения ОЭ может быть повышена предварительным натягом, сущность которого заключается в уничтожении зазоров и в создании начального сжатия в местах контакта элементов качения с ОП. Конструктивно это достигается затяжкой при помощи резьбы. При этом элемент для предварительного натяга может быть в составе системы направляющих прямолинейного движения или его может не быть, тогда регулировку предварительного натяга осуществляют при сборке изделия. Точно определить оптимальную величину предварительного натяга невозможно вследствие неопределенности наивыгоднейшего соотношения между действующими нагрузками и величиной предварительного натяга, поэтому задачу решают экспериментально. Таким образом, осуществление предварительного натяга в устройстве для прецизионного линейного перемещения позволяет обеспечить необходимую для работы жесткость конструкции в целом, скорректировать неточности сборки и те микронеточности изготовления, которые приводят к отклонениям перемещения в плоскости XOZ (см. фиг.2 в описании предлагаемого изобретения) от идеального линейного перемещения.

Недостатком устройства-прототипа является невозможность коррекции тех угловых отклонений подвижной части устройства при ее линейном перемещении относительно своего первоначального положения, которые обусловлены непараллельностью осей двух шариковых четырехточечных опорных узлов и которые не поддаются коррекции с помощью упомянутого предварительного натяга конструкции устройства. Указанный недостаток в той или иной мере свойственен всем устройствам для линейного перемещения ОЭ. Даже при предельном качестве и контроле технического исполнения деталей с точностью в несколько микрон при сборке системы направляющих прямолинейного движения получаются отклонения в пространстве между двумя осями перемещения шариков, или, что то же самое, между осями двух шариковых четырехточечных опорных узлов, которые вызывают значительные угловые отклонения подвижной части устройства порядка сотен микрорадиан относительно ее начального положения. Угловое отклонение подвижной части при ее линейном перемещении относительно своего первоначального положения в устройстве-прототипе составляет 200 микрорадиан, или в пересчете на угловые секунды 41,2''. Для большинства применений устройств для прецизионного линейного перемещения этой точности вполне достаточно, но существует целый ряд задач, в которых наличие подобных отклонений приводит к разъюстировке всей оптической системы.

Задачей, на решение которой направлено настоящее изобретение, является разработка более точного устройства для прецизионного линейного перемещения ОЭ, имеющего минимальные угловые отклонения при перемещении подвижной части, за счет возможности контролируемой компенсации неточностей изготовления и сборки всех деталей.

Указанный технический результат достигается тем, что предлагаемое устройство для прецизионного линейного перемещения оптических элементов, так же как и прототип, содержит основание, подвижную часть для крепления ОЭ и, по крайней мере, три закрепленные на основании и подвижной части опорные планки, установленные с предварительным натягом и образующие поверхности контакта для элементов качения в двух опорных узлов.

Новым в разработанном устройстве является то, что одна из опорных планок выполнена регулируемой за счет введения дополнительной регулировки, обеспечивающей совмещение осей перемещения элементов качения двух опорных узлов в одной плоскости.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в повышении точности движения подвижной части устройства за счет возможности компенсации неточностей изготовления и сборки всех деталей, что позволяет существенно уменьшить угловые отклонения ОЭ при его линейном плоскопараллельном перемещении. Этот результат достигается за счет возможности изгибать одну из опорных планок, используя ее естественную упругость, на те несколько микрометров, которые трудоемко и практически невозможно проконтролировать в процессе изготовления деталей устройства.

В первом частном случае реализации разработанного устройства целесообразно профиль регулируемой опорной планки выполнить с уменьшенной по толщине по отношению к краям средней частью.

В другом частном случае реализации разработанного устройства для прецизионного линейного перемещения целесообразно регулировку, обеспечивающую совмещение осей перемещения элементов качения обоих опорных узлов в одной плоскости, выполнить в виде ряда технологических отверстий, выполненных в фиксирующей одну из опорных планок детали, расположенных вдоль оси перемещения ОЭ в непосредственной близости от края указанной планки и снабженных подстроечными винтами.

В третьем частном случае реализации разработанного устройства целесообразно для обеспечения указанной выше регулировки одной из опорных планок выполнить в фиксирующей эту опорную планку детали перпендикулярно друг другу два ряда технологических отверстий, расположенных вдоль оси перемещения ОЭ в непосредственной близости от края указанной планки, и снабдить их системой передачи горизонтального усилия давления регулировочных винтов в вертикальное усилие, например, с помощью пар шар с клином или шар с шаром.

Целесообразно в четвертом частном случае реализации разработанного устройства для обеспечения указанной выше регулировки изготовить в одной из опорных планок ряд технологических отверстий, расположенных вдоль оси перемещения ОЭ в непосредственной близости от края указанной планки, снабженных подстроечными винтами, с возможностью доступа для регулировки.

В пятом частном случае реализации разработанного устройства для прецизионного линейного перемещения целесообразно для выдерживания заданного расстояния между элементами качения и их положения относительно подвижной части использовать специальные сепараторы.

В шестом частном случае реализации разработанного устройства целесообразно подвижную часть выполнить с возможностью перемещения вручную, например, вращением микрометрического винта, закрепленного на основании.

Целесообразно в седьмом частном случае реализации разработанного устройства подвижную часть выполнить таким образом, чтобы ее перемещение осуществлялось автоматически, например, с помощью дистанционно управляемого двигателя.

Предлагаемое изобретение поясняется следующими чертежами:

- на фиг.1 представлен в аксонометрии внешний вид одной из призматических опорных планок (ОП);

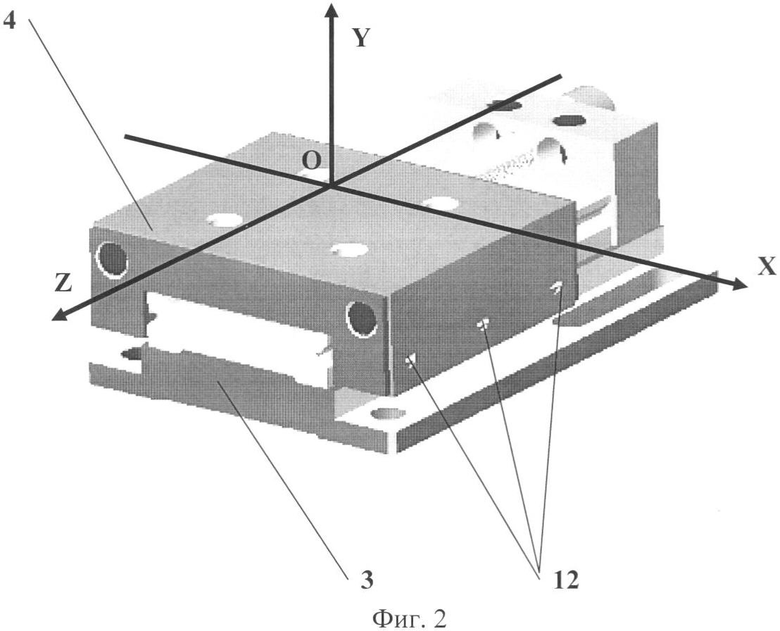

- на фиг.2 показана в аксонометрии конкретная реализация заявленного устройства (фотография внешнего вида) для линейного перемещения по п.4 формулы с наложенной прямоугольной системой координат (для пояснения возникающих при изготовлении и сборке нежелательных угловых отклонений подвижной части устройства);

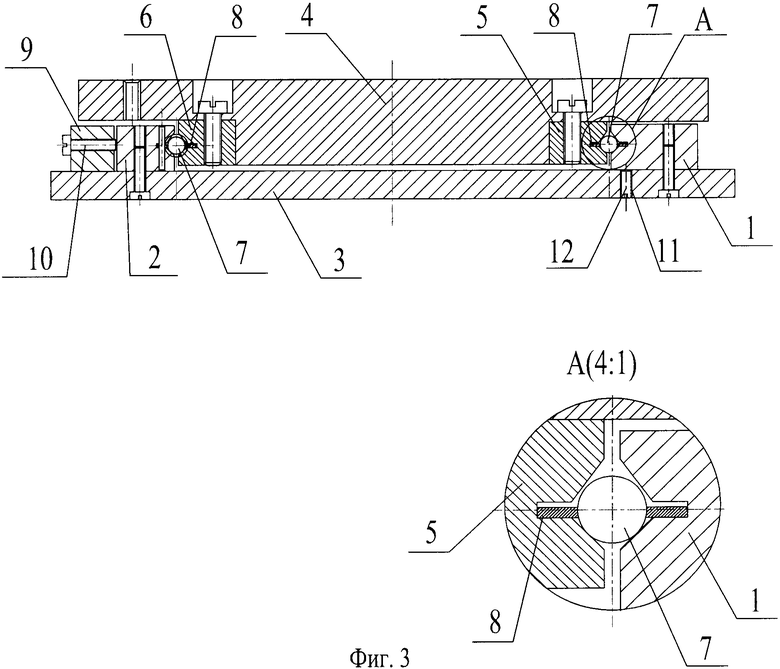

- на фиг.3 представлен поперечный разрез устройства для линейного перемещения плоскостью, перпендикулярной направлению перемещения ОЭ и проходящей через элементы качения, в соответствии с п.1 и 3 формулы;

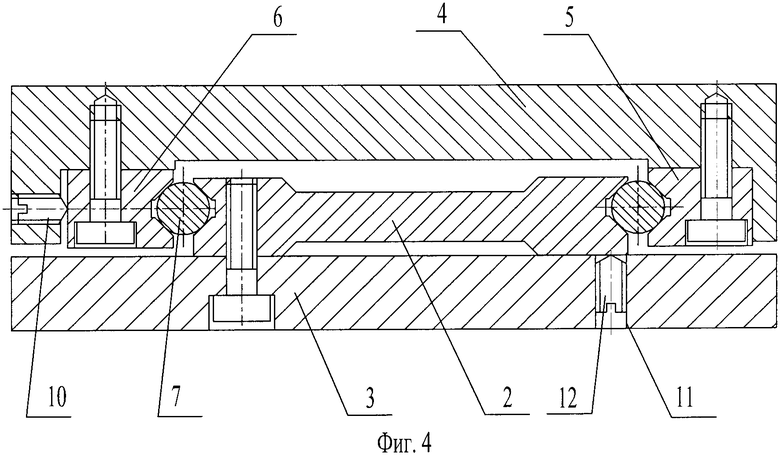

- на фиг.4 представлен поперечный разрез устройства для линейного перемещения плоскостью, перпендикулярной направлению перемещения ОЭ и проходящей через элементы качения, в соответствии с п.2 и 3 формулы;

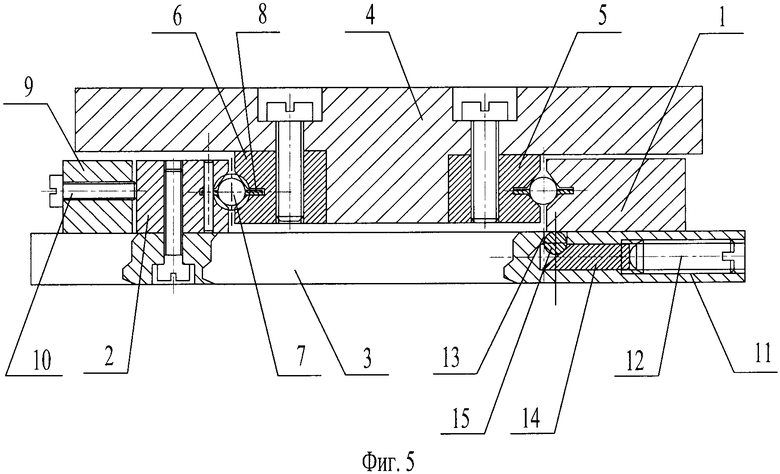

- на фиг.5 представлен поперечный разрез устройства для линейного перемещения плоскостью, перпендикулярной направлению перемещения ОЭ и проходящей через элементы качения, в соответствии с п.1 и 4 формулы;

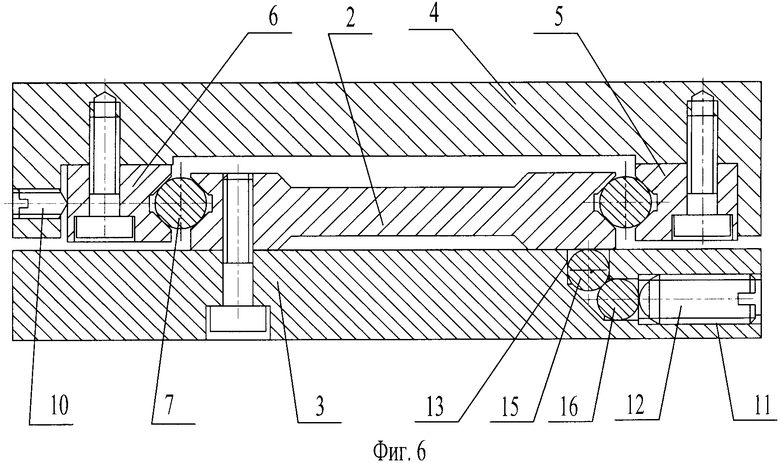

- на фиг.6 представлен поперечный разрез устройства для линейного перемещения плоскостью, перпендикулярной направлению перемещения ОЭ и проходящей через элементы качения, в соответствии с п.1, 2 и 4 формулы;

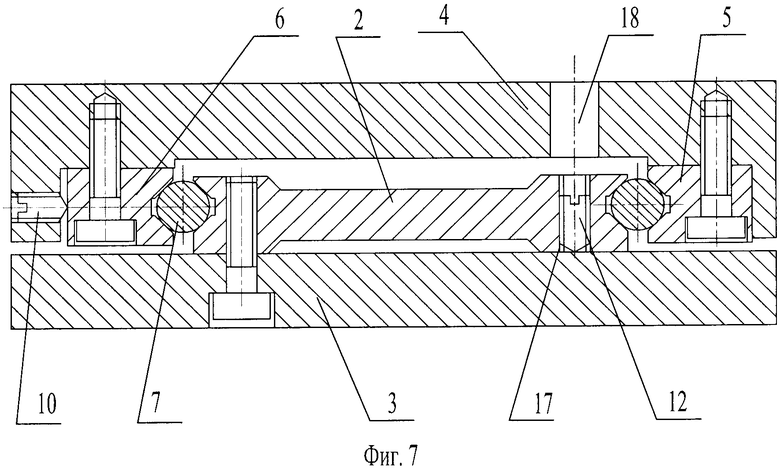

- на фиг.7 представлен поперечный разрез устройства для линейного перемещения плоскостью, перпендикулярной направлению перемещения ОЭ и проходящей через элементы качения, в соответствии с п.5 формулы;

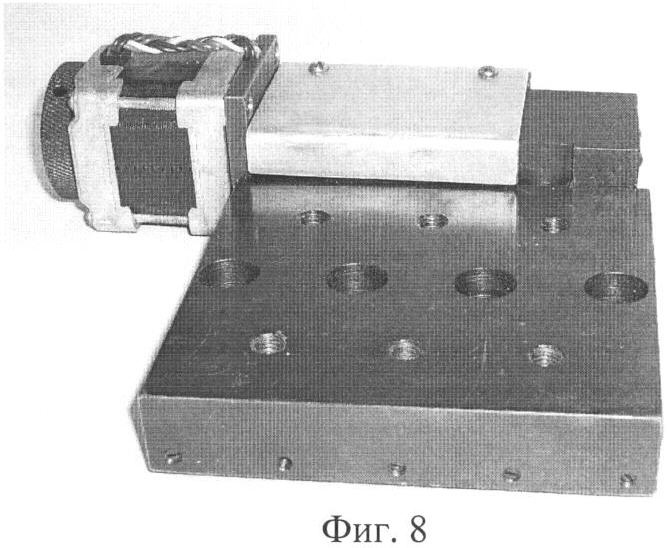

- на фиг.8 приведена фотография конкретной реализации заявленного устройства по п.2 и 4;

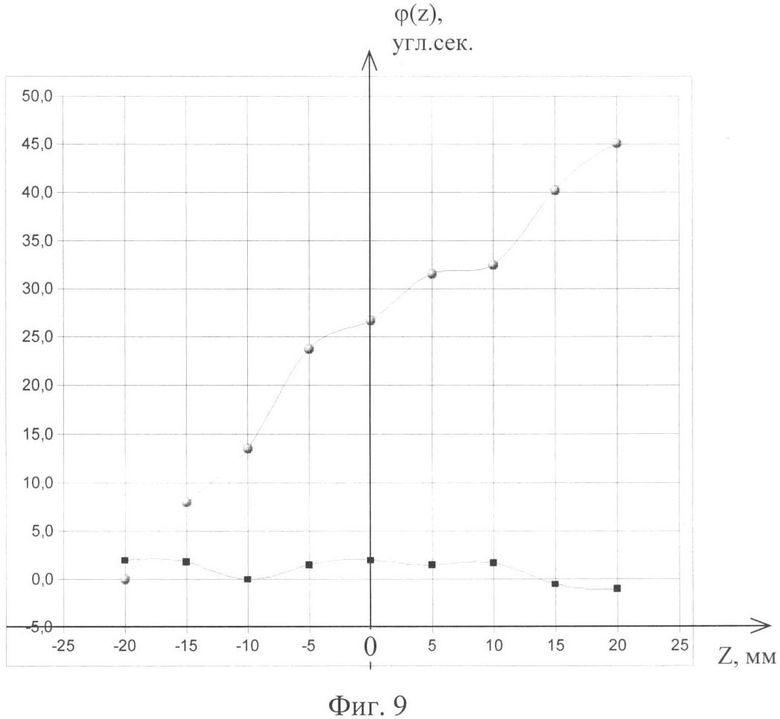

- на фиг.9 приведены графики, показывающие величины угловых отклонений подвижной части устройства;

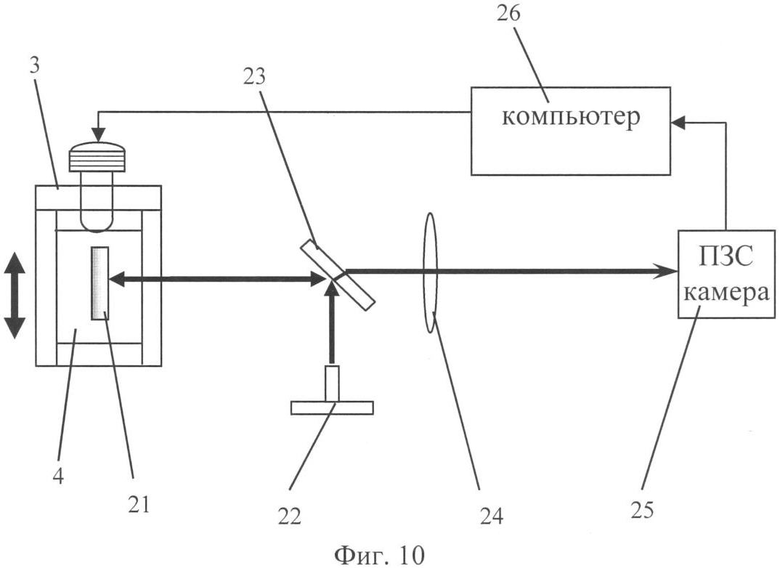

- на фиг.10 представлено схематическое изображение установки, поясняющее проведение настройки (компенсации угловых отклонений) заявленного устройства линейного перемещения.

Предлагаемое устройство для прецизионного линейного перемещения ОЭ содержит опорные планки 1 и 2, внешний вид которых в аксонометрии представлен на фиг.1, и которые закрепляются на основании 3 устройства (см. фиг.3). Внешний вид одного из вариантов предлагаемого устройства представлен в аксонометрии на фиг.2. Разработанное устройство, изготовленное в соответствии с п.1 и 3 формулы и представленное на фиг.3, содержит также наряду с опорными планками 1 и 2, закрепленными на основании 3, расположенную параллельно основанию 3 подвижную часть 4, с закрепленными на ней опорными планками 5 и 6. Планки 1, 5 и 2, 6 попарно образуют поверхности контакта в двух опорных узлах, внутри которых располагаются, по крайней мере, по два элемента качения 7, с возможностью перемещения вдоль осей упомянутых узлов. Элементы качения 7, представляющие собой шарики, изготовленные, например, из высококачественной закаленной стали, дополнительно зафиксированы от нежелательных перемещений сепараторами 8. С внешней стороны опорной планки 2 расположена дополнительная планка 9 для осуществления предварительного натяга с помощью винтов 10. В основании 3, фиксирующем опорную планку 1, изготовлен ряд технологических отверстий 11, расположенных параллельно оси перемещения ОЭ в непосредственной близости от края планки 1. В технологических отверстиях 11 расположены подстроечные элементы 12, выполненные, например, в виде винтов.

В частном случае реализации устройства для прецизионного линейного перемещения оптических элементов в соответствии с п.2 и 3 формулы, представленном на фиг.4, закрепленная на основании 3 опорная планка 2 образует закрытые шариковые четырехточечные опорные узлы совместно с опорными планками 5 и 6, закрепленными на подвижной части 4. Технологические отверстия 11 и подстроечные элементы 12 располагаются вдоль кромки опорной планки 2, а элементы 10 для осуществления предварительного натяга располагаются непосредственно в корпусе подвижной части 4 с внешней стороны опорной планки 6. Опорная планка 2 имеет в соответствии с п.2 формулы профиль поперечного сечения с уменьшенной по толщине средней частью.

В частном случае реализации разработанного устройства в соответствии с п.1 и 4 формулы, представленном на фиг.5, в фиксирующем опорную планку 1 основании 3 выполнены два ряда пересекающихся технологических отверстий 11 и 13, перпендикулярных друг другу, и расположенных вдоль оси перемещения ОЭ в непосредственной близости от края указанной планки 1. В отверстиях 11 и 13 располагаются соответственно клин 14 и шар 15 таким образом, что образуют систему передачи горизонтального усилия давления подстроечных винтов 12 в вертикальное усилие, изгибающее опорную планку 1.

В другом частном случае согласно п.1, 2 и 4 формулы система передачи горизонтального усилия давления подстроечных винтов 12 в вертикальное усилие может быть выполнена в виде системы шаров 15 и 16, расположенных в технологических отверстиях 13 и 11 соответственно, см. фиг.6. Отверстия 13 и 11, изготовленные в основании 3 перпендикулярно друг другу, располагаются вдоль оси перемещения ОЭ в непосредственной близости от края опорной планки 2. При этом регулировка, обеспечивающая совмещение осей перемещения элементов качения 7 в одной плоскости, осуществляется за счет изгиба опорной планки 2, имеющей уменьшенную толщину средней части.

На фиг.7 показан частный случай выполнения устройства в соответствии с п.5 формулы. При этом в самой опорной планке 2 изготовлен ряд технологических отверстий 17, расположенных вдоль оси перемещения ОЭ в непосредственной близости от края указанной планки 2, снабженных подстроечными элементами 12. Возможность доступа к ним для регулировки обеспечивается, например, через отверстия 18, выполненные в подвижной части 4 соосно отверстиям 17.

Погрешности формы, прогибы и зазоры, неизбежные при изготовлении и сборке устройства для прецизионного линейного перемещения, вызывают нежелательные микроскопические повороты оптических элементов в процессе перемещения относительно осей ОХ, ОУ и OZ, см. фиг.2. Оптический элемент (не показан) перемещается вдоль оси OZ (оси шариков), тогда считаем, что основание 3 и параллельная ему подвижная часть 4 располагаются параллельно плоскости XOZ, а ортогонально упомянутой плоскости расположена вертикальная ось ОУ. Технологические отклонения размеров деталей, приводящие к нежелательным микровращениям относительно оси ОХ, легко контролируются и сведение их к минимуму достигается изготовлением деталей с требуемой чистотой обработки поверхности. Технологические отклонения размеров деталей, приводящие к нежелательным микровращениям относительно оси ОУ, легко контролируются и регулируются, как и в устройстве-прототипе, с помощью механизма предварительного натяга (подстроенными элементами 10). Наиболее сложно проконтролировать (см., например, оборудование для контроля в каталоге фирмы Heidenhain, стр.5, www.heidenhain.de) и тем более устранить технологические отклонения размеров деталей, приводящие к нежелательным микровращениям перемещаемых оптических элементов относительно оси OZ. Эти нежелательные отклонения возникают из-за того, что оси перемещения элементов качения 7 в двух шариковых четырехточечных опорных узлах, образованных ОП 1, 2, 5, 6, оказываются лежащими в разных плоскостях из-за небольшой непараллельности линии пересечения АВ опорных плоскостей 19 (для элементов качения 7) посадочным плоскостям 20 опорных планок 1, 2, 5, 6 (см. фиг.1 и 3).

Пример конкретной реализации (внешний вид) разработанного устройства для прецизионного линейного перемещения оптических элементов, изготовленный согласно п.2 и 4 формулы, представлен на фиг.8. На основании 3 с габаритными размерами 62×90 мм расположена подвижная часть 4 длиной 90 мм с величиной хода 40 мм, расстояние между осями шариков 7 составляет 52 мм. Вдоль края планки 1 выполнен ряд отверстий 11 с подстроечными элементами 12 для регулировки угловых отклонений. На фиг.9 приведены зависимости угловых отклонений подвижной части 4 устройства до и после компенсации отклонений. На графике по горизонтали указано линейное перемещение в мм, по вертикали - отклонение в угловых секундах подвижной части 4 устройства относительно ее первоначального положения. До компенсации угловые отклонения на перемещении 20 мм составляли порядка 25 угловых секунд. После компенсации разница между максимумом и минимумом при перемещении на 20 мм составила 3,5 угловых секунды, что в 7 раз меньше, чем до регулировки.

Контролируемую компенсацию микронеточностей изготовления опорных планок 1, 2, 5, 6 с помощью дополнительной регулировки, обеспечивающей совмещение осей перемещения элементов качения 7 двух опорных узлов в одной плоскости и представленной на фиг.3, осуществляют следующим образом. Предварительно на подвижной части 4 устройства закрепляется плоское зеркало 21 (см. фиг.10) и вместе с ней перемещается относительно основания 3. При этом строится зависимость величины углового отклонения ϕ(z) подвижной части 4 и связанного с ней зеркала 21 от линейного перемещения по оси z. Диагностическое излучение лазера 22, отразившись от полупрозрачного зеркала 23, падает на зеркало 21. В фокальной плоскости линзы 24 расположена ПЗС-камера 25, на матрице которой фиксируется и измеряется смещение центра масс пучка, отраженного от зеркала 21. Полученные данные накапливаются и обрабатываются компьютером 26. Подобная схема измерений позволяет различать угловые отклонения на уровне 10-6 радиан (примерно 0,2 угловых секунды). Анализируя вид кривой отклонений ϕ(z), принимается решение, какой характер компенсации необходимо применить. Используя несколько подстроечных элементов 12 по длине устройства и контролируя момент их закручивания, создают распределенное усилие изгиба опорной планки 1. Это позволяет выровнять положение осей движения шариков 7 в двух опорных узлах относительно друг друга, тем самым компенсируя нежелательные микровращения линейно перемещаемой подвижной части 4 относительно оси OZ. Угловые отклонения подвижной части 4 уменьшаются до нескольких единиц угловых секунд, что практически на порядок меньше по сравнению с прототипом. Таким образом, выполнение одной из опорных планок разработанного устройства регулируемой в вертикальной плоскости с возможностью контролируемой компенсации микронеточностей изготовления позволяет решить поставленную задачу.

Особенностью работы предлагаемого устройства для линейного перемещения по п.2 формулы, представленного на фиг.4-6, является использование регулируемой опорной планки с особым профилем - в средней части планки ее толщина меньше, чем на краях. Наличие участка с уменьшенной толщиной позволяет прикладывать меньше усилий для изгиба опорной планки, в качестве которой может быть выбрана любая из опорных планок 1, 2, 5, 6.

Особенностью работы предлагаемого устройства для линейного перемещения по п.4 формулы является использование системы передачи горизонтального усилия давления регулировочных винтов 12 в вертикальное усилие, действующее на опорную планку. При этом доступ к технологическим отверстиям 11 осуществляется с торцевой стороны основания 3 (фиг.5 и 6), что является более удобным вариантом, т.к. часто доступ к отверстиям 11 с нижней стороны основания 3 затруднен или невозможен. Такой вариант разработанного устройства для прецизионного линейного перемещения позволяет еще более повысить его потребительские свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕЦИЗИОННОГО ВРАЩЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2008 |

|

RU2365950C1 |

| УСТРОЙСТВО ДЛЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ С НАНОМЕТРОВОЙ ТОЧНОСТЬЮ В БОЛЬШОМ ДИАПАЗОНЕ ВОЗМОЖНЫХ ПЕРЕМЕЩЕНИЙ | 2012 |

|

RU2502952C1 |

| СПОСОБ КАЛИБРОВКИ ОПТИКО-ЭЛЕКТРОННОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635336C2 |

| ПЛАНАРНЫЙ СКАНЕР | 1989 |

|

SU1841123A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДВИЖНОГО ОРГАНА | 1991 |

|

RU2021091C1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Преобразователь линейных перемещений | 1991 |

|

SU1816958A1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

Изобретение относится к области оптического приборостроения и предназначено для юстировки оптических элементов в оптических системах, где важно прецизионно линейно перемещать оптические элементы параллельно самим себе с отклонениями не более 4 угловых секунд. Изобретение направлено на повышение точности перемещения оптических элементов за счет компенсации неточностей изготовления и сборки деталей устройства. Этот технический результат обеспечивается за счет того, что на основании и подвижной части устройства закреплены четыре опорные планки, установленные с предварительным натягом и образующие поверхности контакта для элементов качения в двух опорных узлах. При этом одну опорную планку регулируют за счет введения дополнительных элементов регулировки и обеспечивают совмещение осей перемещения элементов качения двух опорных узлов в одной плоскости. Угловое отклонение подвижной части изготовленного устройства при перемещении на 20 мм составило 3,5 угловых секунды. 7 з.п. ф-лы, 10 ил.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 4772109 А, 20.09.1988 | |||

| JP 63064010 А, 22.03.1988 | |||

| RU 2004127495 А, 20.02.2006 | |||

| Координатный механизм | 1988 |

|

SU1737390A1 |

Авторы

Даты

2009-03-10—Публикация

2007-04-18—Подача