Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения фракций различных углеводородов гидрокрекингом конкретных нефтяных масел, содержащих полициклические ароматические углеводороды. В частности, настоящее изобретение относится к способу получения фракций углеводородов путем изготовления подвергнутых гидрокрекингу жидких нефтепродуктов, которые селективно содержат большое количество моноциклических ароматических углеводородов, и затем получения с большим выходом фракций легких углеводородов, таких как фракция сжиженного нефтяного газа (LPG), бензиновая фракция, керосиновая фракция, фракция легкого дизельного топлива, неароматическая лигроиновая фракция и моноциклический ароматический углеводород.

Уровень техники

В последние годы заметно растет потребность в более легких нефтехимических продуктах, в частности нефтехимическом сырье, представленном углеводородами ВТХ (бензол, толуол и ксилол). Кроме того, помимо углеводородов ВТХ, ароматические углеводороды, благодаря высокому октановому числу, широко используются в качестве компонентов для составления композиций бензина. Способ жидкостного каталитического крекинга может быть примером способа получения фракций, содержащих моноциклические ароматические углеводороды, которые представлены углеводородами ВТХ. Хотя указанный способ позволяет получить приблизительно 50 об.% лигроиновой фракции, содержание моноциклических ароматических углеводородов в лигроиновой фракции составляет максимум приблизительно 20%, а содержание углеводородов ВТХ составляет меньше чем 10%. Процесс каталитического реформинга также может служить примером способа селективного получения ароматических углеводородов. Тем не менее, исходные вещества для процесса каталитического реформинга ограничены лигроиновыми фракциями, имеющими тот же диапазон температуры кипения, поэтому количество их ограничено. По указанной причине, с целью увеличения разнообразия исходных веществ и получения более дешевого сырья, необходим способ получения моноциклических ароматических углеводородов из фракций, более тяжелых, чем ВТХ.

Помимо способа жидкостного каталитического крекинга, широкое распространение в качестве способа получения легких нефтяных масел крекингом тяжелых нефтяных масел получил способ гидрокрекинга вакуумного газойля. В способе гидрокрекинга вакуумного газойля целевые фракции получают, заставляя исходные вещества контактировать с катализатором при высокой температуре в присутствии находящегося под большим давлением газообразного водорода. Указанных способы раньше обычно использовали лишь для получения таких фракций, как легкие дизельные топлива и реактивные топлива, температура кипения которых составляет в диапазоне от приблизительно 150 до 370°С. Таким образом, необходим способ получения продукта, который обладает требуемыми свойствами для использования в качестве легкого дизельного топлива или реактивного топлива, т.е. способ, позволяющий добиться как можно меньшего содержания ароматических веществ.

С другой стороны, что касается различных нефтяных полупродуктов, которые получают из процессов нефтеочистки, то в силу как региональных, так и международных требований к защите окружающей среды наблюдается тенденция к снижению потребления в качестве компонентов топлива фракций с высоким содержанием серы или с высоким содержанием ароматических веществ. Например, поскольку фракция легкого дизельного топлива, называемая также светлым маслом каталитического крекинга (LCO), которую получают способом жидкого каталитического крекинга, или фракция легкого дизельного топлива, которую получают способом термического крекинга, содержат большое количество серы или же содержат большое количество полициклических ароматических веществ, то указанные фракции при использовании их в качестве дизельного топлива выделяют оксид серы или частицы. Таким образом, составление композиций с использованием больших количеств указанных фракций вызывает трудности.

Патентный документ 1 описывает применение LCO и подобных веществ в качестве сырья для использования в реакции конверсии углеводородов. Тем не менее, предложенный способ является просто методом получения легкого дизельного топлива и керосина. В патентном документе 1 не описывается получение ароматических соединений, представленных углеводородами ВТХ. В патентном документе 2 раскрывается способ обработки ароматических углеводородов водородом с целью снижения количества частиц, образующихся при сжигании. Тем не менее, объектом способа является получение линейных углеводородов за счет снижения содержания ароматических веществ. В патентном документе 3 раскрывается способ гидрирования полициклических ароматических соединений с использованием твердого катализатора. Целью способа является получение легкого дизельного топлива, имеющего улучшенное цетановое число. Этот способ не является технологическим методом, позволяющим снизить молекулярную массу полициклических ароматических соединений и превратить соединения в сырье, пригодное даже для проведения нефтехимических процессов. В патентных документах 4 и 5 предлагаются способы получения бензиновых фракций путем гидрокрекинга фракций LCO. Целью указанных способов является управление скоростью конверсии в бензиновые фракции в сравнительно мягких условиях проведения реакции с тем, чтобы сохранялось определенное количество фракций легкого дизельного топлива. В патентном документе 6 раскрывается способ получения керосиновых фракций, фракций легкого дизельного топлива и лигроиновых фракций путем гидрокрекинга смеси фракций LCO и VGO (вакуумный газойль). Основной целью способа является получение керосиновых фракций и фракций легкого дизельного топлива. Преимущественное получение углеводородов ВТХ не предусматривается.

В патентном документе 7 раскрывается способ уменьшения молекулярной массы тяжелых ароматических углеводородов, содержащих девять и больше атомов углерода, однако не указывается количество ароматических циклов. Не обсуждается трудность превращения ароматических углеводородов, имеющих два и больше циклов, в моноциклические ароматические углеводороды. Во внепатентном документе 1 предлагается способ частичного получения углеводородов ВТХ при использовании LCO в качестве сырья. Тем не менее, объектом способа является получение дизельного топлива и бензина. Он не является способом преимущественного получения ВТХ. Во внепатентном документе 2 также раскрывается способ получения высокооктанового бензина путем гидрокрекинга 1-метилнафталина, который представляет собой бициклический ароматический углеводород, в большом количестве содержащийся во фракциях LCO. Тем не менее, поскольку в результате реакции образуется большое количество циклопарафинов и изопарафинов, октановое число продукта остается низким и составляет приблизительно 85. Таким образом, указанный способ не является способом селективного получения моноциклических ароматических углеводородов.

Как указано выше, несмотря на множество раскрытых способов получения нафтенов гидрированием ароматических ядер полициклических ароматических углеводородов или способов частичного гидрирования ароматических ядер полициклических ароматических углеводородов, не разработаны способы селективного получения алкилбензолов, представленных фракцией ВТХ, с использованием тяжелых углеводородов в качестве исходных соединений.

[Патентный документ 1] JP-A-2004-148314

[Патентный документ 2] JP-A-Н08-183962

[Патентный документ 3] JP-A-2000-226589

[Патентный документ 4] патент Японии №3001963

[Патентный документ 5] JP-В-Н03-170598

[Патентный документ 6] WO 2006/062712

[Патентный документ 7] патент Японии №3302553

[Внепатентный документ 1] Thakkar et a., National Petrochemical & Refiners Association, Annual Meeting, AM-05-53 (2005)

[Внепатентный документ 2] Demirel et al., Fuel, Vol.77, No.4, p.301-311 (1998)

Описание изобретения

Проблемы, решаемые настоящим изобретением

В связи с вышеизложенным, объектом настоящего изобретения является разработка способа получения, по меньшей мере, двух фракций углеводородов, выбранных из фракции LPG, бензиновой фракции, керосиновой фракции, фракции легкого дизельного топлива, фракции моноциклических ароматических углеводородов и неароматической лигроиновой фракции, из подвергнутой гидрокрекингу нефти путем гидрокрекинга фракции углеводородов, содержащей полициклические ароматические углеводороды, с целью конверсии их во фракции легких углеводородов, избегая при этом таких проблем, как коксование, и одновременно получения с высокой эффективностью и селективностью моноциклических ароматических углеводородов, которые представляют собой имеющие бóльшую ценность алкилбензолы.

Средства для решения указанных проблем

В результате проведенных интенсивных исследований авторы настоящего изобретения обнаружили, что ароматические углеводороды, представленные алкилбензолами и фракциями различных легких углеводородов, могут быть с большим выходом получены за счет выбора типа углеродных структур, составляющих исходные углеводородные соединения, которые применяют при проведении гидрокрекинга, и рабочих условий процесса, а также за счет строгого контролирования активности гидрирования и активности крекинга в процессе гидрокрекинга. Это открытие привело к разработке концепции способа получения фракций углеводородов по настоящему изобретению.

В частности, настоящее изобретение представляет собой описанный ниже способ.

(1) Способ получения фракций углеводородов, включающий стадию каталитического гидрокрекинга исходных углеводородных соединений, которые содержат полициклические ароматические углеводороды и в которых отношение атомов углерода, образующих ароматический цикл, составляет не меньше чем 35 мол.%, при этом указанное отношение представляет собой долю атомов углерода, образующих ароматические циклы, в общем количестве атомов углерода в нефтяном масле, в присутствии водорода, с целью конверсии не менее 40% фракций, температура кипения которых составляет не меньше чем 215°С, во фракции, температура кипения которых составляет меньше чем 215°С, и получения подвергнутого гидрокрекингу нефтяного масла, содержащего 30 об.% или более моноциклических ароматических углеводородов.

(2) Способ по п.(1), где рабочими условиями на стадии гидрокрекинга являются давление, которое составляет от 2 до 10 МПа, температура, которая составляет от 200 до 450°С, часовая объемная скорость жидкости (LHSV), которая составляет от 0,1 до 10,0 час-1, отношение водород/масло, которое составляет от 100 до 5000 нл/л, а доля остаточного углерода ароматических колец, которая представляет собой отношение доли атомов углерода, образующих ароматический цикл, в подвергнутом гидрокрекингу масле к доле атомов углерода, образующих ароматический цикл, в исходных углеводородных соединениях, составляет не менее чем 0,5.

(3) Способ по пп.(1) или (2), где исходные углеводородные соединения представляют собой фракции нефтяного масла, полученные из установки каталитического крекинга, установки термического крекинга, установки этиленового крекинга, установки крекинга жидкости в сверхкритическом состоянии или установки термического реформинга, или смесь двух или более количества указанных фракции нефтяного масла.

(4) Способ по любому из пп.(1)-(3), где дистилляционные характеристики исходных углеводородных соединений таковы, что 10 об.% дистиллята имеет температуру кипения в диапазоне от 140 до 230°, а 90 об.% дистиллята имеет температуру кипения в диапазоне от 230 до 600°.

(5) Способ по любому из пп.(1)-(4), который дополнительно включает стадию разделения, с целью получения, по меньшей мере, двух фракций углеводородов, выбранных из фракции LPG, бензиновой фракции, керосиновой фракции, фракции легкого дизельного топлива, неароматической лигроиновой фракции и фракции моноциклических ароматических углеводородов, из подвергнутой гидрокрекингу нефти, которую получают путем гидрокрекинга.

(6) Способ по любому из пп.(1)-(5), где катализатор гидрокрекинга включает носитель, который представляет собой смешанный оксид, и связующее, которое объединяет смешанный оксид и, по меньшей мере, один металл, выбранный из металлов VI группы и металлов VIII группы периодической таблицы элементов и нанесенный на носитель, и имеет следующие свойства: удельная поверхность от 100 до 800 м2/г, средний диаметр пор от 3 до 15 нм, а объем пор, занятых порами с диаметром от 2 до 60 нм, составляет от 0,1 до 1,0 мл/г.

(7) Способ по п.(6), где смешанный оксид включает, по меньшей мере, один из смешанных оксидов кремния и алюминия, смешанных оксидов кремния и титана, смешанных оксидов кремния и циркония, смешанных оксидов кремния и магния, смешанных оксидов кремния, алюминия и титана, смешанных оксидов кремния, алюминия и циркония, вольфрамсодержащего оксида циркония, сульфатированного оксида циркония и цеолита.

(8) Способ по п.(6), где связующее включает, по меньшей мере, один из оксида алюминия, смешанного оксида кремния и алюминия и смешанного оксида бора и алюминия.

Эффект от использования изобретения

В соответствии со способом получения фракций углеводородов по настоящему изобретению фракции углеводородов, имеющие высокие температуры кипения, превращаются во фракции углеводородов, имеющие низкие температуры кипения, а, кроме того, при использовании в качестве сырья нефтяного масла, содержащего большое количество полициклических ароматических углеводородов, и при контактировании нефтяного масла с оптимальным катализатором гидрокрекинга в присутствии водорода таким образом, чтобы предотвратить отравление катализатора, с большим выходом образуются обладающие высокой ценностью алкилбензолы (моноциклические ароматические углеводороды), представленные фракцией ВТХ. Кроме того, поскольку используют катализатор гидрокрекинга, наиболее подходящий для гидрокрекинга и имеющий заданный состав и заданные свойства, соответствующим образом сбалансированные с точки зрения активности гидрокрекинга и активности гидрирования, то образование газа вследствие избыточного крекинга можно контролировать, а понижение активности, вызванное коксованием из-за недостаточности активности гидрирования, можно подавить. Помимо способности получать алкилбензолы с высоким выходом и с большой селективностью, можно получить фракцию LPG, бензиновую фракцию, керосиновую фракцию, фракцию легкого дизельного топлива, неароматическую лигроиновую фракцию и фракцию моноциклических ароматических углеводородов путем разделения подвергнутого гидрокрекингу масла с помощью подходящего известного способа. Указанные фракции можно эффективно использовать в качестве продуктов для составления композиций LPG с низким содержанием серы, продуктов для составления композиций высокооктанового бензина с низким содержанием серы, продуктов для составления композиций керосина с низким содержанием серы, продуктов для составления композиций легкого дизельного топлива с большим цетановым числом и с низким содержанием серы, продуктов для составления композиций неароматического лигроина с низким содержанием серы, а также в качестве сырья для нефтехимического синтеза и использовать для снижения нагрузки на окружающую среду.

Наилучший способ осуществления настоящего изобретения

Термин “полициклические ароматические углеводороды”, используемый в настоящем изобретении, относится к углеводородам, имеющим два или более ароматических циклов, а термин “моноциклический ароматический углеводород” относится к соединениям, атомы водорода которого не замещены от 0 до 6 цепочечными углеводородными группами, а также к так называемым “алкилбензолам”. Термин “1,5-циклические ароматические углеводороды” относится к соединениям, имеющим в молекуле один ароматический цикл и один насыщенный нафталиновый цикл, таким как тетралин (1,2,3,4-тетрагидронафталин) и индан (2,3-дигидроинден).

Способ получения фракций углеводородов по настоящему изобретению будет далее рассмотрен более детально в следующем порядке: исходное сырье для реакции гидрокрекинга, стадия предварительной обработки, реакция гидрокрекинга, катализатор гидрокрекинга, способ получения катализатора гидрокрекинга, способ нефтеочистки подвергнутого гидрокрекингу нефтяного масла и полученные в результате обработки углеводороды.

[Исходное сырье для реакции гидрокрекинга]

Нефтяное масло, которое применяют для проведения реакции гидрокрекинга по настоящему изобретению, содержит полициклические ароматические углеводороды. В нефтяном масле отношение атомов углерода, образующих ароматические циклы, к общему количеству атомов углерода в нефтяном масле (отношение атомов углерода, образующих ароматический цикл) составляет не менее чем 35 мол.%, предпочтительно, не менее чем 40 мол.% и, наиболее предпочтительно, не менее чем 45 мол.% Если отношение атомов углерода, образующих ароматические циклы, к общему количеству атомов углерода составляет менее чем 35 мол%., то требуемые моноциклические ароматические углеводороды (алкилбензолы) нельзя получить с большим выходом. Отношение атомов углерода, образующих ароматический цикл, можно рассчитать, проводя анализ методом 13С-ЯМР с использованием спектрометра ядерного магнитного резонанса (ЯМР).

Что касается количества ароматических циклов, то больше не значит лучше. С точки зрения получения в итоге преимущественно моноциклических ароматических углеводородов предпочтительными полициклическими углеводородами в исходном сырье являются бициклические ароматические углеводороды. В частности, предпочтительным является исходное сырье, содержащее небольшое количество трициклических или полициклических ароматических углеводородов, имеющих большее количество циклов, и большое количество 1,5-циклических и 2-циклических ароматических углеводородов. Количество трициклических или полициклических ароматических углеводородов, имеющих большее количество циклов, предпочтительно, составляет 5,0 об.% или менее, более предпочтительно, 3,0 об.% или менее и, наиболее предпочтительно, 1,0 об.% или менее; а количество бициклических или полициклических ароматических углеводородов, имеющих большее количество циклов, предпочтительно, составляет 10 об.% или более, более предпочтительно, составляет 20 об.% или более и, наиболее предпочтительно, составляет 30 об.% или более. Предпочтительно, используют исходное сырье, которое содержит 50 об.% или более, более предпочтительно, 60 об.% или более и, наиболее предпочтительно, 70 об.% или более ароматических углеводородов, при этом преимущественно используют ароматические углеводороды с количеством циклов меньше трех (суммарное количество моноциклических, 1,5-циклических и 2-циклических ароматических углеводородов).

Предпочтительные дистилляционные характеристики можно определить на основании вышеуказанных ароматических композиций. В частности, если принять во внимание температуру кипения (218°С) бициклического ароматического углеводорода нафталина, то, по меньшей мере, содержание фракций с температурой кипения в диапазоне от 215 до 280°С составляет 10 об.% или более, а содержание фракций с температурой кипения 215°С и выше составляет 30 об.% или более и, более предпочтительно, составляет 40 об.% или более. Таким образом, в качестве предпочтительных дистилляционных свойств исходных соединений, 10% дистиллята имеет температуру кипения от 100 до 230°С, более предпочтительно, имеет температуру кипения от 140 до 230°С и, еще более предпочтительно, имеет температуру кипения от 150 до 220°С, а 90% дистиллята имеет температуру кипения от 230 до 600°С, более предпочтительно, имеет температуру кипения от 230 до 400°С, еще более предпочтительно, имеет температуру кипения от 230 до 310°С и, наиболее предпочтительно, имеет температуру кипения от 265 до 300°С.

В качестве ингибиторов реакции гидрокрекинга в исходном сырье для проведения реакции гидрокрекинга обычно содержится от 0,1 до 3000 массовых м.д. азота и от 0,1 до 3 мас.% серы. Основные соединения серы включают бензотиофены, дибензотиофены и сульфиды. В диапазон температур кипения исходного сырья, которое используют по настоящему изобретению, бензотиофены и дибензотиофены попадают в большом количестве. Поскольку известно, что дибензотиофены, благодаря структуре с делокализованными электронами, являются устойчивыми соединениями и с трудом вступают в реакции, то исходное сырье, которое используют по настоящему изобретению, предпочтительно, не должно содержать слишком много дибензотиофена.

В качестве нефтяного масла, содержащего полициклические ароматические углеводороды, которые применяют для проведения реакции гидрокрекинга по настоящему изобретению, может использоваться любое нефтяное масло, при условии, что отношение атомов углерода, образующих ароматический цикл, к общему количеству атомов углерода в нефтяном масле (доля атомов углерода, образующих ароматический цикл) составляет 35 мол.% или более, а нефтяное масло содержит 30 об.% или более фракций, температура кипения которых составляет 215°С или более.

В частности, в качестве примера могут быть приведены фракции, полученные атмосферной перегонкой сырой нефти, вакуумный газойль, полученный вакуумной дистилляцией образовавшихся при атмосферном давлении остатков, дистилляты, полученные при проведении процессов крекинга различных тяжелых масел (из установки каталитического крекинга, из установки термического крекинга и т.д.), такие как каталитическое крекинговое масло (в частности, LCO), полученное из установки каталитического крекинга, и термическое крекинговое масло, полученное из установки термического крекинга (установки для коксования, крекинг-печи для легкого крекинга и т.д.), тяжелые остатки после установки этиленового крекинга, каталитический реформат, полученный из установки каталитического реформинга, обогащенный ароматическими соединениями каталитический реформат, полученный из каталитического реформата с помощью последующей экстракции, дистилляции или разделения на мембранах (термин “обогащенный ароматическими соединениями каталитический реформат” в настоящем описании относится к фракциям, полученным в результате каталитического реформинга и включающим ароматические соединения с 10 или большим количеством атомов углерода, которые содержат 50 об.% или более ароматических соединений), фракции, полученные после процесса экстракции ароматических соединений, с целью получения основного смазочного масла, обогащенные ароматическими соединениями фракции, полученные в результате процесса обеспарафинирования с использованием растворителей, и тому подобное. Предпочтительно, могут также использоваться другие фракции углеводородов, полученные в результате процесса десульфуризации или процесса гидроконверсии (например, тяжелое масло после крекинг-процесса, такого как гидронефтяной процесс и процесс OCR, а также после процесса крекинга сверхкритической жидкости для тяжелого масла), с помощью которого проводят нефтеочистку полученных при атмосферной перегонке остатков, полученных при вакуумной перегонке остатков, обеспарафинированного масла, нефтеносного песка, битумного сланца, угля и биомассы.

В качестве источника углеводородов для реакции гидрокрекинга могут также использоваться дистилляты, полученные в одной или нескольких вышеуказанных установок реформинга в любом произвольном порядке. Указанные источники углеводорода могут использоваться индивидуально или в сочетании с двумя или более количеством других в такой мере, чтобы вышеуказанный диапазон температуры кипения и отношение атомов углерода, образующих ароматический цикл, удовлетворяли определению источника углеводородов для реакции гидрокрекинга. Источники углеводородов, имеющие диапазон кипения, а также имеющие отношение атомов углерода, образующих ароматический цикл, которые выходят за вышеуказанный диапазон, также можно использовать, проведя коррекцию таким образом, чтобы диапазон температуры кипения и значение отношения атомов углерода, образующих ароматический цикл, оказались внутри вышеуказанного диапазона. Среди вышеуказанных источников углеводородов предпочтительными являются каталитическое крекинговое масло, термическое крекинговое масло, вакуумный газойль, тяжелые остатки этиленового крекинга, каталитический реформат и масло после разложения сверхкритической жидкости, при этом наиболее предпочтительным является светлое масло каталитического крекинга (LCO).

[Стадия предварительной обработки]

В соответствии с настоящим изобретением, полициклические ароматические углеводороды селективно превращаются в моноциклические ароматические углеводороды посредством гидрокрекинга, а, кроме того, можно подвергнуть полициклические ароматические углеводороды предварительной обработке прежде, чем потребуется проведение гидрокрекинга. Как указано выше, имеется множество исходных соединений для реакции гидрокрекинга, и содержание серосодержащих и азотсодержащих соединений, которые имеются в исходных соединениях, также разнообразно. Катализатор гидрокрекинга не может функционировать в полной мере в том случае, когда концентрация серосодержащих и азотсодержащих соединений слишком высока. Таким образом, предпочтительно предварительно снизить содержание серы и содержание азота с помощью известных способов в качестве стадии предварительной обработки перед поведением стадии гидрокрекинга. В качестве примера способа предварительной обработки можно привести каталитическую сероочистку в присутствии водорода, адсорбционное разделение, сорбционное разделение, окисление и тому подобное Среди них наиболее предпочтительным является каталитическая сероочистка в присутствии водорода. В случае применения способа каталитической сероочистки в присутствии водорода исходное сырье для проведения реакции гидрокрекинга вводят во взаимодействие с катализатором нефтеочистки в присутствии водорода, предпочтительно, при температуре от 150 до 400°С, более предпочтительно, при температуре от 200 до 380°С и еще более предпочтительно, при температуре от 250 до 360°С, предпочтительно, под давлением от 1 до 10 МПа и, более предпочтительно, под давлением от 2 до 8 МПа, при этом часовая объемная скорость жидкости (LHSV), предпочтительно, составляет от 0,1 до 10,0 час-1, более предпочтительно, составляет от 0,1 до 8,0 час-1 и, еще более предпочтительно, составляет от 0,2 до 5,0 час-1, при этом отношение водород/нефтяное масло, предпочтительно, составляет от 100 до 5000 нл/л, а еще более предпочтительно, составляет от 150 до 3000 нл/л.

За счет вышеуказанной обработки содержание серы уменьшается, предпочтительно, до 500 массовых м.д. или менее, более предпочтительно, до 100 массовых м.д. или менее и, наиболее предпочтительно, до 50 массовых м.д. или менее; а содержание азота уменьшается, предпочтительно, до 50 массовых м.д. или менее, более предпочтительно, до 20 массовых м.д. или менее и, наиболее предпочтительно, до 10 массовых м.д. Вместе с осуществляемой благодаря указанной каталитической нефтеочистке в присутствии водорода десульфуризации и денитрификации, частично может протекать и гидрирование ароматических соединений. Согласно настоящему изобретению, уменьшение количества полициклических ароматических углеводородов не вызывает проблем, однако нежелательно снижать количество моноциклических ароматических углеводородов. Поэтому предпочтительнее проводить обработку в таких условиях реакции, при которых гидрирование можно остановить, когда полициклические ароматические углеводороды гидрированы в моноциклические или 1,5-циклические ароматические углеводороды. До этого момента предпочтительно контролировать реакцию гидрирования таким образом, чтобы оставшееся количество (в пересчете на объем) от общего количества ароматических углеводородов по окончании реакции составляло 0,90 или более от количества до проведения реакции, более предпочтительно, составляло 0,95 или более и, еще более предпочтительно, составляло 0,98 или более.

Не существует особых ограничений для катализатора каталитической нефтеочистки, который используют на предварительной стадии каталитической сероочистки в присутствии водорода. Предпочтительно, используют катализатор, содержащий, по меньшей мере, один металл, выбранный из группы VI или группы VIII Периодической таблицы, который нанесен на носитель из тугоплавкого оксида. В качестве конкретного примера подобного катализатора можно привести катализатор, содержащий, по меньшей мере, один металл, выбранный из молибдена, вольфрама, никеля, кобальта, платины, палладия, железа, рутения, осмия, родия и иридия в качестве металлов группы VI или группы VIII Периодической таблицы, который нанесен на носитель, который, по меньшей мере, представляет собой носитель, выбранный из оксида алюминия, оксида кремния, оксида бора и цеолита. Катализаторы каталитической нефтеочистки применяют после таких обработок как сушка, восстановление, сульфидирование и тому подобное, которые могут потребоваться перед проведением гидрирования. Количество катализатора на стадии предварительной обработки, предпочтительно, составляет от 10 до 200 об.% от количества катализатора гидрокрекинга. Если количество катализатора составляет 10 об.% или менее, то удаление серы не достаточно; с другой стороны, если оно составляет 200 об.% или более, то потребуется большая установка, что делает процесс неэффективным. Стадию предварительной обработки и стадию гидрокрекинга можно проводить в реакторной колонне, которая содержит раздельные слои катализатора, заполненные соответствующим катализатором, или же можно проводить в отдельных реакторных колоннах. Для ускорения реакции можно разместить трубопровод для подачи водорода между двумя слоями катализатора, и линию для отвода прореагировавшего газа можно установить выше по течению от линии подачи водорода с тем, чтобы отводить прореагировавший газ и вводить свежий газообразный водород. Нет нужды упоминать, что стадию предварительной обработки и стадию гидрокрекинга, соответственно, можно проводить в отдельных установках.

[Реакция гидрокрекинга]

В реакции гидрокрекинга по настоящему изобретению нефтяное масло контактирует с катализатором гидрокрекинга, который будет подробно описан позднее, в присутствии водорода с тем, чтобы конвертировать 40% или более, предпочтительно, 50% или более фракций, имеющих температуру кипения 215°С или выше, во фракции, имеющие температуру кипения 215°С или ниже, и тем самым получить различные фракции легких углеводородов, включая моноциклические ароматические углеводороды. В частности, гидрокрекинговое масло, содержащее 30% или более моноциклических ароматических углеводородов и других различных фракций легких углеводородов, получают из исходных углеводородных соединений путем конверсии фракций углеводородов, которые имеют температуру кипения, превышающую указанную температуру кипения для исходных углеводородов, другими словами, путем конверсии полициклических углеводородов в моноциклические ароматические углеводороды (алкилбензолы) за счет уменьшения количества ароматических циклов полициклических ароматических углеводородов.

Конструкционные варианты проведения реакции для гидрокрекинга нефтяного масла по настоящему изобретению специально не ограничиваются. Могут применяться обычно используемые конструкционные варианты проведения реакции, такие как неподвижный слой, кипящий слой, псевдоожиженный слой, подвижный слой и тому подобное. Среди них реакция в неподвижном слое является предпочтительной вследствие простоты конструкции технологического оборудования и легкости проведения процесса.

Катализатор гидрокрекинга, который применяют при проведении гидрокрекинга нефтяного масла по настоящему изобретению, помещают в реактор и перед использованием для проведения гидрокрекинга подвергают предварительной обработке, такой как сушка, восстановление, сульфидирование и тому подобное Указанные способы предварительной обработки в общем случае известны специалисту и их проводят внутри реакторной колонны или вне реакторной колонны хорошо известными способами. Активацию катализатора сульфидированием проводят, обрабатывая катализатор гидрокрекинга в потоке из смеси водорода и сульфида водорода при температуре от 150°С до 800°С и, предпочтительно, при температуре от 200°С до 500°С.

Условия проведения гидрокрекинга, такие как температура реакции, давление в процессе реакции, расход водорода, часовая объемная скорость жидкости и тому подобное, можно соответствующим образом регулировать в соответствии со свойствами исходных соединений, качеством требуемого продукта, объемом производства, производительностью установок нефтеочистки и предварительной обработкой. Исходные соединения для гидрокрекинга контактируют с катализатором гидрокрекинга в присутствии водорода при температуре от 200 до 450°С, более предпочтительно, при температуре от 250 до 430°С и, еще более предпочтительно, при температуре от 280 до 400°С, под давлением от 2 до 10 МПа и, более предпочтительно, под давлением 2 до 8 МПа при величине LHSV, равной от 0,1 до 10,0 час-1, более предпочтительно, равной от 0,1 до 8,0 час-1 и, еще более предпочтительно, равной от 0,2 до 5,0 час-1, при этом отношение водород/нефтяное масло (по объему) составляет в диапазоне от 100 до 5000 нл/л и, предпочтительно, составляет от 150 до 3000 нл/л. Полициклические ароматические углеводороды в исходных углеводородных соединениях, используемых для реакции гидрокрекинга, разлагают и превращают в требуемые моноциклические ароматические углеводороды (алкилбензолы) путем гидрокрекинга в вышеуказанных условиях. Условия проведения реакции за пределами вышеуказанного диапазона нежелательны вследствие недостаточной активности крекинга, быстрой деградации катализатора и тому подобное

[Катализатор гидрокрекинга]

Катализатор гидрокрекинга по настоящему изобретению включает носитель, изготовленный из смешанного оксида, и связующее, которое объединяет смешанный оксид и, по меньшей мере, один металл, выбранный из группы VI и группы VIII Периодической таблицы, который нанесен на носитель. Катализатору придают форму таблетки (таблетка цилиндрической формы, гранула специальной формы), гранулы, сферы и тому подобное. Катализатор, преимущественно, имеет удельную поверхность, величина которой составляет от 100 до 800 м2/г, средний диаметр пор в диапазоне от 3 до 15 нм и объем пор, занятый порами с диаметром от 2 до 60 нм, который составляет от 0,1 до 1,0 мл/г.

Удельная поверхность представляет собой величину ВЕТ удельной поверхности, которую определяют по методу адсорбции азота в соответствии с ASTM D3663-78. Более предпочтительно, величина удельной поверхности составляет от 150 до 700 м2/г и, еще более предпочтительно, составляет от 200 до 600 м2/г. Если удельная поверхность ВЕТ меньше, чем вышеуказанный диапазон, то степень дисперсности активного металла недостаточна и активность не повышается. С другой стороны, если ВЕТ удельная поверхность больше, чем вышеуказанный диапазон, то достаточный объем пор не может сохраняться и, таким образом, продукты реакции недостаточно диспергированы и развитие реакции может быть быстро подавлено, что нежелательно.

Средний диаметр пор катализатора гидрокрекинга, более предпочтительно, составляет от 0,4 до 12 нм и, наиболее предпочтительно, составляет от 5,0 до 10 нм. Объем пор, занятый порами с диаметром от 2 до 60 нм, более предпочтительно, составляет от 0,15 до 0,8 мл/л и, наиболее предпочтительно, составляет от 0,2 до 0,7 мл/л. Поскольку существуют соответствующие диапазоны среднего диаметра пор и объема пор по отношению к размеру участвующих в реакции молекул и дисперсии молекул, то как слишком большие, так и слишком маленькие значения среднего диаметра пор и объема пор не являются предпочтительными.

Характеристики пор, так называемых мезопор, т.е. указанные выше диаметр пор и объем пор, могут быть измерены методом абсорбции газообразного азота, а соотношение между объемом пор и диаметром пор можно рассчитать методом BJH или аналогичным методом. Средний диаметр пор определяют как диаметр пор, соответствующий накопленному объему пор в тот момент, когда накопленный объем пор составляет половину от общего объема (V) на накопительной кривой для объема пор, полученной накоплением всего объема для пор каждого диаметра пор, при этом общий объем пор (V) представляет собой накопление объема пор, занятого порами, диаметр которых составляет в диапазоне от 2 до 60 нм, и его определяют при относительном давлении 0,9667 по методу абсорбции газообразного азота.

В качестве катализаторов гидрокрекинга по настоящему изобретению могут применяться катализаторы, имеющие макропоры, мезопоры или микропоры. Поскольку характеристики мезопор носителя на основе смешанного оксида обычно можно поддерживать вплоть до получения катализатора, то характеристики мезопор катализатора гидрокрекинга в основном можно регулировать, контролируя условия перемешивания (время, температура, вращающий момент) и условия кальцинирования (время, температура, тип и расход используемого при кальцинировании газа) таким образом, чтобы носитель на основе смешанного оксида мог иметь вышеуказанные характеристики мезопор.

Характеристики макропор можно регулировать, контролируя пустоты между частицами смешанного оксида и содержанием связующего соединения. Пустоты между частицами смешанного оксида можно контролировать диаметром частиц смешанного оксида, а содержание связующего можно контролировать за счет смешиваемого количества связующего.

Характеристики микропор в основном зависят от пор, которые естественно присутствуют в смешанных оксидах, таких как цеолиты, однако их также можно контролировать путем деалюминизации с помощью водяного пара и тому подобное

На характеристики мезопор и макропор могут также влиять свойства и условия формования связующего, о котором говорится позже. Для получения носителя смешанный оксид смешивают с матрицей неорганического оксида (связующего).

[Смешанный оксид]

Смешанный оксид, который используют по настоящему изобретению, относится к смешанному оксиду, обладающему свойствами твердой кислоты. Например, известно множество двойных смешанных оксидов помимо смешанных оксидов, кислотность которых подтверждена в K.Shibata, T.Kiyoura, J.Kitawaga, K.Tanabe, Bull. Chem. Soc. Jpn., 46, 2985 (1973). Среди подобных смешанных оксидов оксид кремния-оксид алюминия, оксид кремния-оксид титана, оксид кремния-оксид циркония и оксид кремния-оксид магния могут предпочтительно использоваться в качестве смешанного оксида, который применяют по настоящему изобретению. В качестве тройных смешанных оксидов предпочтительно могут использоваться оксид кремния-оксид алюминия-оксид титана и оксид кремния-оксид алюминия-оксид циркония. Смешанный оксид, который применяют по настоящему изобретению, включает цеолиты, такие как цеолит USY-типа.

Либо один, либо несколько смешанных оксидов, выбранных из оксида кремния-оксида алюминия, оксида кремния-оксида титана, оксида кремния-оксида циркония, оксида кремния-оксида магния, оксида кремния-оксида алюминия-оксида титана, оксида кремния-оксида алюминия-оксида циркония, вольфрамсодержащего оксида циркония, сульфатированного оксида циркония, сульфата алюминия и цеолита могут применяться индивидуально или в комбинации в виде смешанных оксидов, соответственно. В частности, если в качестве смешанного оксида используют оксид кремния-оксид алюминия, то отношение (молярное отношение) оксид кремния/оксид алюминия, преимущественно, составляет от 1 до 20.

Хотя специальных ограничений для цеолита не существует, цеолитами, предпочтительно, являются цеолиты Х-типа, Y-типа, β-типа, MOR-типа или MFI-типа, и среди них наиболее предпочтительно могут использоваться цеолиты Y-типа, β-типа или MFI-типа. Среди цеолитов Y-типа такие цеолиты как цеолиты H-Y-типа, получаемые ионным обменом щелочного металла, более предпочтительны, чем цеолиты типа щелочного металла, такие как цеолит Na-Y-типа. Могут использоваться цеолиты USY-типа (сверхустойчивые цеолиты Y-типа), полученные деалюминизацией цеолита Н-типа. Цеолит USY-типа получают кислотной обработкой, высокотемпературной обработкой, обработкой водяным паром и тому подобное и его отличительной особенностью является высокая устойчивость к разрушению кристаллической структуры, содержание ионов щелочного металла составляет меньше чем 1,0 мас.%, предпочтительно, составляет меньше чем 0,5 мас.%, постоянная решетки равна 2,46 нм или менее, а молярное отношение оксид кремния/оксид алюминия (SiO2/Al2O3) составляет 5 или более.

Без проблем в настоящем изобретении могут использоваться любые цеолиты H-Y-типа и USY-типа независимо от способа получения, при условии, что цеолит имеет соотношение оксид алюминия:оксид кремния в диапазоне от 1:2,0 до 1:10,0 и структуру фожазита. В настоящем изобретении, кристаллический алюмосиликат с постоянной решетки, равной от 2,43 до 2,46 нм, в первом случае, предпочтительно, получают обесщелачиванием цеолита Y-типа с последующей обработкой водяным паром и/или обработкой кислотой. Если постоянная решетки превышает 2,46 нм, то кристаллическая структура может разрушиться и расщепляющая активность катализатора и выход требуемых фракций уменьшается, когда алюмосиликат заставляют контактировать с водным раствором, кислотность которого в процессе вышеуказанной кислотной обработки составляет менее чем 3. Алюмосиликат с постоянной решетки менее чем 2,43 имеет плохую кристалличность, а также плохую кислотность. Катализатор обладает плохой расщепляющей способностью и дает требуемые фракции лишь с низким выходом. Постоянную решетки вычисляют, используя шаг решетки d, которую получают методом рентгеновской дифракции в соответствии со следующим уравнением:

Постоянная решетки = d×(h2+k2+l2)1/2

где h, k и l представляют собой индексы Миллера.

Обесщелачивание проводят, погружая цеолит Y-типа в раствор содержащий аммиак или тому подобное, с целью провести ионный обмен щелочного металла, такого как Na+ на ионы аммония или тому подобное, а полученный продукт кальцинируют. Указанным образом вначале получают цеолит H-Y-типа, а цеолит USY (сверхстабильный Y)-типа с еще меньшим содержанием щелочного металла можно получить, повторив несколько раз вышеуказанную последовательность обработок с промежуточным получением цеолита SY (стабильный Y)-типа. Содержание щелочного металла подвергнутого обесщелачиванию цеолита USY-типа, предпочтительно, составляет менее чем 1,0 мас.% и, более предпочтительно, составляет менее чем 0,5 мас.%.

Обработку водяным паром можно осуществить, заставляя подвергнутый обесщелачиванию цеолит контактировать с водяным паром в диапазоне от 500 до 800°С и, предпочтительно, в диапазоне от 550 до 750°С. Кислотную обработку можно осуществить, окуная цеолит в водный раствор азотной кислоты с рН 3 или менее и тому подобное. Можно эффективно осуществить либо обработку водяным паром, либо обработку кислотой, однако кристаллический алюмосиликат, имеющий вышеуказанные значения постоянной решетки, может быть получен частичным обесщелачиванием с использованием комбинации как обработки водяным паром, так и кислотной обработки с последующей сушкой и кальцинированием.

Помимо цеолита Y-типа, можно также использовать цеолит MOR-типа, представленный цеолитом β-типа и морденитом, и цеолит MFI-типа, представленный цеолитом ZSM-5. Поскольку указанные типы цеолитов имеют большое значение отношения оксид кремния/оксид алюминия, то их можно использовать без специального проведения обесщелачивающей обработки.

Кристаллический алюмосиликат, у которого отношение оксид кремния/оксид алюминия регулируют указанным образом, можно превратить в кристаллический алюмосиликат, содержащий переходный металл, или в кристаллический алюмосиликат, содержащий редкоземельный элемент, окунанием в раствор, который содержит соль переходного металла, такого как железо, кобальт, никель, молибден, вольфрам, медь, цинк, хром, титан, ванадий, цирконий, кадмий, олово или свинец, или соль редкого металла, такого как лантан, церий, иттербий, европий или диспрозий, с тем, чтобы ввести указанные ионы металлов. Кристаллический алюмосиликат, содержащий переходный металл кристаллический алюмосиликат и содержащий редкоземельный элемент кристаллический алюмосиликат, могут использоваться при проведении описываемой ниже реакции гидрокрекинга индивидуально или в сочетании с двумя или несколькими указанными типами кристаллических алюмосиликатов.

[Связующее]

В качестве связующего удобно использовать пористые или аморфные вещества, оксид алюминия, оксид кремния-оксид алюминия, оксид титана-оксид алюминия, оксид циркония-оксид алюминия, оксид бора-оксид алюминия и т.д. Предпочтительными из них являются оксид алюминия, оксид кремния-оксид алюминия и оксид бора-оксид алюминия, поскольку они обладают высокой прочностью связывания со смешанным оксидом и большой удельной поверхностью. Указанные неорганические оксиды не только способны служить в качестве носителя для активного металла, но и выполняют роль связующего, которое объединяется со смешанным оксидом и служит для усиления прочности катализатора. Удельная поверхность связующего, преимущественно, составляет 30 м2/г или более.

Тонкодисперсные частицы гидроксида алюминия и/или гидратированного оксида алюминия (далее по тексту настоящего описания они могут обозначаться просто как “порошок оксида алюминия”), в частности моногидрата оксида алюминия, имеющего структуру бомита, такого как псевдобомит (далее по тексту настоящего описания может обозначаться просто как “оксид алюминия”), могут предпочтительно применяться в качестве связующего, который является одним из компонентов носителя, поскольку они обладают способностью повышать активность и селективность реакции гидрокрекинга. Тонкодисперсные частицы гидроксида алюминия и/или гидратированного оксида алюминия, содержащие оксид бора, в частности моногидрата оксида алюминия, имеющего структуру бомита, такого как псевдобомит, содержащего оксид бора, также могут предпочтительно использоваться в качестве связующего, поскольку они обладают способностью повышать активность и селективность реакции гидрокрекинга.

Может применяться моногидрат оксида алюминия, коммерчески доступный источник оксида алюминия (например, PURAL (зарегистрированный торговый знак), CATAPAL (зарегистрированный торговый знак), DISPERAL (зарегистрированный торговый знак) и DISPAL (зарегистрированный торговый знак), которые коммерчески выпускаются компанией SASOL, VERSAL (зарегистрированный торговый знак), который коммерчески выпускается компанией UOP, и HIQ (зарегистрированный торговый знак), который коммерчески выпускается компанией ALCOA, и т.п.). Можно также получить моногидрат оксида алюминия обычным способом путем частичного дегидратирования тригидрата оксида алюминия. Если моногидрат оксида алюминия имеет форму геля, то гель можно пептизировать водой или подкисленной водой. Если оксид алюминия синтезируют методом осаждения, то источник кислого алюминия может быть выбран из хлорида алюминия, сульфата алюминия, нитрата алюминия и т.п., а источник имеющего основные свойства алюминия может быть выбран из алюмината натрия, алюмината калия и т.п.

Смешиваемое количество связующего, предпочтительно, составляет от 5 до 70 мас.% и, предпочтительно, составляет от 10 до 60 мас.% от общего количества смешанного оксида и связующего, из которых составлен катализатор. Если количество составляет менее чем 5 мас.%, то механическая прочность катализатора понижается; а если оно составляет более чем 70 мас.%, то активность гидрокрекинга и селективность может в целом снизиться. Если в качестве цеолита USY применяют смешанный оксид, то количество цеолита USY, предпочтительно, составляет от 1 до 80 мас.% от общего количества смешанного оксида и связующего, из которых составлен катализатор, и, наиболее предпочтительно, составляет от 10 до 70 мас.%. Если количество составляет менее чем 1 мас.%, то эффект повышения активности в реакции гидрокрекинга при использовании цеолита USY выражен слабо; а если оно составляет более чем 80 мас.%, то среднее значение селективности дистиллята сравнительно снижается.

[Металлический компонент]

Катализатор гидрокрекинга по настоящему изобретению в качестве активного компонента содержит металл, выбранный из группы VI и группы VIII Периодической таблицы. Среди металлов группы VI и группы VIII, преимущественно, используют молибден, вольфрам, железо, рутений, осмий, кобальт, родий, иридий, никель, палладий и платину. Металлы могут применяться индивидуально или же может применяться сочетание двух или нескольких металлов. Металлы, преимущественно, добавляют в таком количестве, чтобы общее содержание металлов группы VI и группы VIII в катализаторе гидрокрекинга, предпочтительно, составляло от 0,05 до 35 мас.% и, предпочтительно, составляло от 0,1 до 30 мас.%. Когда в качестве металла применяют молибден, то содержание молибдена в катализаторе гидрокрекинга, предпочтительно, составляет от 5 до 20 мас.%, и, наиболее предпочтительно, составляет от 7 до 15 мас.%. Когда в качестве металла применяют вольфрам, то содержание вольфрама в катализаторе гидрокрекинга, предпочтительно, составляет от 5 до 30 мас.%, и, наиболее предпочтительно, составляет от 7 до 25 мас.%. Количество молибдена или вольфрама, меньше чем указанное выше, нежелательно, поскольку гидрирующая функция активного металла, необходимая для реакции гидрокрекинга, недостаточна. С другой стороны, если количество молибдена или вольфрама больше, чем указанные выше диапазоны, то активный металл проявляет нежелательную тенденцию к быстрому агрегированию.

Когда в качестве металла применяют молибден или вольфрам, то дополнительная добавка кобальта или никеля может привести к полезному усилению гидрирующей функции активного металла. В этом случае общее количество кобальта или никеля в катализаторе гидрокрекинга, предпочтительно, составляет от 0,5 до 10 мас.% и, наиболее предпочтительно, составляет от 1 до 7 мас.%. Когда применяют один или несколько металлов, выбранных из родия, иридия и платины, то содержание указанных металлов, предпочтительно, составляет от 0,1 до 5 мас.% и, наиболее предпочтительно, составляет от 0,2 до 3 мас.%. Если количество меньше, чем вышеуказанный диапазон, то эффективное гидрирование не может быть достигнуто. Если количество больше чем вышеуказанный диапазон, то эффективность добавления нежелательно ухудшается, что делает процесс неэкономичным.

Компонент в виде металла группы VI, который необходимо нанести на носитель в качестве активного ингредиента, может быть нанесен путем пропитки носителя водным раствором такого соединения, как парамолибдат аммония, молибденовая кислота, молибдат аммония, молибденофосфорная кислота, вольфрамат аммония, вольфрамовая кислота, вольфрамовый ангидрид и вольфрамофосфорная кислота.

В качестве компонента металла группы VIII может использоваться водный раствор соединения, такого как нитрат, сульфат, хлорид, фторид, бромид, ацетат, карбонат или фосфат никеля или кобальта; или же водный раствор такого соединения как хлорплатиновая кислота, дихлортетраамин платина, тетрахлоргексамин платина, хлорид платины, иодоний платина, хлорплатинат калия, ацетат палладия, хлорид палладия, нитрат палладия, ацетилацетонат палладия, ацетат родия, хлорид родия, нитрат родия, хлорид рутения, хлорид осмия, хлорид иридия и т.п.

Кроме того, в качестве третьего компонента может добавляться фосфор, бор, калий и редкие земли, такие как лантан, церий, иттербий, европий и диспрозий.

[Способ получения катализатора гидрокрекинга]

Катализатор гидрокрекинга по настоящему изобретению можно получить путем объединения носителя на основе смешанного оксида и связующего с помощью смешивания, формования полученной смеси с последующей сушкой и кальцинированием полученной смеси, а затем путем пропитки носителя водным раствором металлического компонента с последующей сушкой и кальцинированием. Способ получения катализатора гидрокрекинга по настоящему изобретению будет описан ниже, однако способ не ограничивается приведенной ниже методикой. Могут также использоваться другие способы, с помощью которых можно приготовить катализатор, обладающий указанными характеристиками пор и эксплуатационными свойствами.

Для осуществления вышеуказанного смешивания может применяться любой смеситель, который обычно используют для приготовления катализатора. В общем случае удобно использовать способ, который включает загрузку исходных соединений, добавление воды и перемешивание смеси с помощью лопастной мешалки. Порядок добавления исходных соединений, дополнительных компонентов и тому подобное специально не ограничивается. Воду добавляют в процессе перемешивания, однако нет необходимости добавлять воду, если исходным соединением является суспензия. В дополнение к воде или вместо воды могут добавляться органические растворители, такие как этанол, изопропанол, ацетон, метилэтилкетон, метилизобутилкетон и тому подобное. Температура при смешивании и время смешивания могут варьировать в зависимости от смешанного оксида и связующих, которые используют в качестве исходных соединений. Специальных ограничений для температуры и времени перемешивания не существует, при условии, что может быть получена необходимая структура пор. Аналогичным образом другие компоненты, например кислота, такая как азотная кислота, основание, такое как водный раствор аммиака, органическое соединение, такое как лимонная кислота и этиленгликоль, водорастворимое высокомолекулярное соединение, такое как простые эфиры целлюлозы и поливиниловый спирт, керамическое волокно и тому подобное, могут добавляться и смешиваться в таком количестве, чтобы поддерживались свойства катализатора по настоящему изобретению.

После перемешивания смешанные вещества можно формовать, используя способ формования, который обычно используют при приготовлении катализатора. В частности, предпочтительно, применяют экструзионно-выдувное формование с использованием шнекового экструдера, который позволяет эффективно формовать катализатор в виде гранул (цилиндрических гранул, гранул специальной формы), зерен, сферических частиц и т.п., а также способ масляной капли, который позволяет эффективно формовать сферические частицы. Хотя нет специальных ограничений по размеру полученного продукта, легко могут быть, например, получены цилиндрические гранулы с диаметром от 0,5 до 20 мм и длиной от 0,5 до 15 мм.

Полученный указанным способом сформованный продукт сушат и кальцинируют с получением носителя. Кальцинирование можно осуществлять в атмосфере газа, такого как воздух или азот при температуре от 300 до 900°С в течение от 0,1 до 20 час.

Способ нанесения металлического компонента на носитель специально не ограничивается. Получают водный раствор оксида или соли металла, который необходимо нанести, такой как нитрат, ацетат, карбонат, фосфат или галогенид, и металлический компонент наносят способом распыления, способом пропитки путем погружения, ионно-обменным способом и тому подобное. Больше чем один металлический компонент можно нанести, повторяя обработку, включающую нанесение и сушку.

Например, после пропитки носителя водным раствором, содержащим компонент в виде металла группы VI, носитель сушат при температуре от комнатной температуры до 150°С, предпочтительно, при температуре в диапазоне от 100 до 130°С в течение 0,5 час или более или носитель без сушки, как есть, можно последовательно пропитать водным раствором, содержащим компонент в виде металла группы VIII, затем высушить при температуре от комнатной температуры до 150°С, предпочтительно, при температуре в диапазоне от 100 до 130°С в течение 0,5 час или более с последующим кальцинированием при температуре от 350 до 800°С, предпочтительно, при температуре от 450 до 600°С в течение 0,5 час, и получают катализатор.

Металл группы VI или группы VIII, нанесенный на катализатор по настоящему изобретению, может быть в любой форме, такой как металлическая форма, сульфид и т.п.

[Механическая прочность катализатора гидрокрекинга и носителя]

Чем больше механическая прочность катализатора гидрокрекинга, тем более предпочтительным становится катализатор. Например, величина прочности при раздавливании цилиндрической гранулы с диаметром 1,6 мм, предпочтительно, составляет 3 кг или более и, более предпочтительно, составляет 4 кг или более. В процессе приготовления катализатора путем нанесения металлического компонента на сформованный носитель способом пропитки желательно, чтобы сам сформованный носитель обладал достаточной прочностью с тем, чтобы можно было приготовить катализатор с большим выходом. В частности, для обеспечения механической прочности сформованного катализатора по настоящему изобретению прочность при раздавливании цилиндрической гранулы с диаметром 1,6 мм, предпочтительно, также должна составлять 3 кг или более и, более предпочтительно, составлять 4 кг или более.

Насыпная плотность катализатора, предпочтительно, составляет от 0,4 до 2,0 г/см3, более предпочтительно, составляет от 0,5 до 1,5 г/см3 и, наиболее предпочтительно, составляет от 0,6 до 1,2 г/см3.

[Свойства подвергнутого гидрокрекингу масла]

На стадии гидрокрекинга 40 об.% или более фракций с температурой кипения 215°С или выше в исходных углеводородных соединениях превращаются во фракции, имеющие температуру кипения 215°С или менее. Содержание фракций, имеющих температуру кипения не более чем 215°С, т.е. углеводородов легче чем нафталин, в подвергнутом гидрокрекингу масле составляет 40 об.% или более, предпочтительно, составляет 50 об.% или более, более предпочтительно, составляет 60 об.% или более и, наиболее предпочтительно, составляет 75 об.% или более. Содержание моноциклических ароматических углеводородов (алкилбензолов) в подвергнутом гидрокрекингу масле, которое получают в результате гидрокрекинга, предпочтительно, составляет 30 об.% или более, более предпочтительно, составляет 35 об.% или более и, еще более предпочтительно, составляет 40 об.% или более; содержание 1,5-циклических ароматических углеводородов, предпочтительно, составляет 30 об.% или менее, более предпочтительно, составляет 28 об.% или менее; и содержание полициклических ароматических углеводородов, предпочтительно, составляет 10 об.% или менее, более предпочтительно, составляет 7 об.% или менее и, еще более предпочтительно, составляет 5 об.% или менее.

Кроме того, отношение доли атомов углерода, образующих ароматический цикл, в подвергнутом гидрокрекингу масле к доле атомов углерода, образующих ароматический цикл, в исходном сырье (отношение остаточного углерода ароматического цикла) составляет 0,5 или более, более предпочтительно, составляет 0,6 или более и, наиболее предпочтительно, составляет 0,7 или более. Если отношение остаточного углерода ароматического цикла меньше чем 0,5, то это означает, что протекает нежелательная избыточная реакция крекинга, которая приводит к коксованию и снижает срок жизни катализатора.

[Стадия последующей обработки]

В способе по настоящему изобретению, аналогично стадии предварительной обработки, может быть, в случае необходимости, предусмотрена стадия последующей обработки, с целью очистки подвергнутого гидрокрекингу масла, которое получают в результате гидрокрекинга. Хотя специальные ограничения на стадию последующей обработки не накладываются, тип и количество катализатора и условия, используемые на стадии предварительной обработки, могут быть использованы и на стадии последующей обработки. Стадию последующей обработки можно осуществлять непосредственно после стадии гидрокрекинга, с целью переработки подвергнутого гидрокрекингу масла, или же ее можно осуществлять после стадии разделение, с тем, что провести обработку каждой фракции углеводородов, полученной на стадии разделения. За счет осуществления стадии последующей обработки можно значительно уменьшить количество примесей в продукте. Например, содержание серы и содержание азота можно снизить до 0,1 массовых м.д. или менее.

[Способ разделения подвергнутого гидрокрекингу масла]

Полученное в результате гидрокрекинга масло можно разделить на продукты, такие как фракция LPG, бензиновая фракция, керосиновая фракция, фракция легкого дизельного топлива, неароматическая лигроиновая фракция и моноциклические ароматические углеводороды, с помощью соответствующей стадии разделения. Несмотря на то, что указанные фракции, как есть, могут использоваться в качестве LPG, бензина, керосина, дизельного топлива или исходного сырья для нефтехимического синтеза, если продукт нефтепереработки удовлетворяет техническим требованиям, обычно указанные фракции могут применяться для получения указанных продуктов нефтепереработки за счет составления смесей и для проведения нефтеочистки. Специальные ограничения на процесс нефтеочистки не накладываются. В зависимости от свойств продукта могут применяться любые обычные известные способы, такие как тонкая дистилляция, адсорбционное разделение, сорбционное разделение, экстракционное разделение, мембранное разделение и тому подобное. Могут быть выбраны соответствующие рабочие условия проведения стадии разделения.

Перегонка является широко используемым способом, который разделяет полученное в результате гидрокрекинга масло, например, на фракцию LPG, бензиновую фракцию, керосиновую фракцию и фракцию легкого дизельного топлива за счет использования разницы в температуре кипения. В частности, из подвергнутого гидрокрекингу масла может быть получена фракция LPG, которая представляет собой наиболее легкую фракцию с температурой кипения в диапазоне от приблизительно 0 до 30°С; бензиновая фракция, имеющая температуру кипения выше, чем фракция LPG, которая составляет вплоть до приблизительно 150-215°С; керосиновая фракция, имеющая температуру кипения выше, чем бензиновая фракция, которая составляет в диапазоне приблизительно от 215 вплоть до 260°С; и фракция легкого дизельного топлива, имеющая температуру кипения выше, чем керосиновая фракция, которая составляет в диапазоне приблизительно от 260 вплоть до 370°С. Фракции, более тяжелые, чем фракция легкого дизельного топлива, можно рециклировать в качестве не подвергнутого переработке продукта, чтобы вновь подвергнуть обработке на стадии гидрокрекинга, или же они могут использоваться в качестве исходных соединений для составления композиций топлива А и т.п.

Способ экстракционного разделения ароматических соединений, который позволяет разделить ароматический компонент и неароматический компонент с помощью соответствующего растворителя, может применяться за счет соответствующего комбинирования с указанным выше способом перегонки. В этом случае бензиновую фракцию и/или керосиновую фракцию, полученную перегонкой, смешивают с растворителем, таким как сульфоран (диоксид тетрагидротиофена), который селективно экстрагирует ароматические соединения. Смесь разделяют на фракцию экстракта, в которой ароматические соединения селективно экстрагированы сульфораном, и фракцию рафината, в которой концентрируются парафиновые углеводороды, которые не экстрагируются сульфораном, путем обработки смеси в условиях экстракции при температуре от 20 до 100°С и давлении от нормального давления до 1,0 МПа. Поскольку фракция экстракта, содержащая компоненты с температурой кипения, по меньшей мере, 80°С или выше, которую получают экстракционной обработкой, содержит селективно экстрагированные ароматические соединения, то, если необходимо, указанную фракцию после каталитической нефтеочистки в присутствии водорода можно использовать для получения продукта в качестве источника исходных ароматических веществ. Поскольку фракция рафината содержит относительно большие количества изопарафинов и нафтенов, то указанную фракцию, как есть, можно использовать в качестве источника исходных веществ для составления композиций высокооктанового бензина, а также можно использовать в качестве исходного сырья для каталитического реформинга и превращения в ароматические углеводороды.

Ароматические компоненты и сульфоран во фракции экстракта, которую экстрагируют сульфораном, можно легко разделить перегонкой. Выделенный сульфоран может быть вновь использован в качестве растворителя для проведения экстракции. Выделенные ароматические компоненты могут быть превращены в пара-ксилол, бензол и т.п., имеющие большую ценность, путем переалкилирования, изомеризации и т.п.

[Полученные в результате обработки углеводороды]

В качестве примеров углеводородных продуктов, полученных с помощью вышеуказанных способов разделения, можно привести фракцию LPG с температурой кипения в диапазоне от минус 10 до 30°С, бензиновую фракцию с температурой кипения в диапазоне от 30 до 215°С, керосиновую фракцию с температурой кипения в диапазоне от 215 до 260°С, фракцию легкого дизельного топлива с температурой кипения в диапазоне от 260 до 370°С и остаток, который остается после разделения указанных фракций. В соответствии с настоящим изобретением, чем меньше количество остатков, тем лучше. Остаток можно превратить в более легкие соединения за счет возврата на стадию гидрокрекинга.

Можно также экстрагировать бензиновую фракцию растворителем, таким как сульфоран, и получить фракцию экстракта и фракцию рафината. Фракция рафината представляет собой неароматическую лигроиновую фракцию и пригодна в качестве источника для составления композиций бензина, в качестве растворителя и тому подобное. Фракция экстракта представляет собой моноциклические ароматические углеводороды (алкилбензолы), которые пригодны для получения продуктов нефтепереработки.

ПРИМЕРЫ

Способ получения фракций углеводородов по настоящему изобретению подробно и конкретно разъясняется с помощью примеров и сравнительных примеров, которые приведены ниже.

[Приготовление катализатора гидрокрекинга]

1078 г цеолита USY-типа (HSZ-350HUA, выпускается компанией Tosoh Corp.), который имеет отношение SiO2/Al2O3, равное 10,5, постоянную решетки, равную 2,439 нм, и удельную поверхность, равную 650 м2/г, смешивали с 1033 г порошка оксида алюминия (Pural SB, выпускается компанией SASOL Corp.) и добавляли 500 мл 4,0 мас.% раствора азотной кислоты и 875 г воды, очищенной ионным обменом. Смесь перемешивали, экструдировали в виде трехлепестковых гранул, сушили при 130°С в течение шести часов и кальцинировали при 600°С в течение шести часов с получением носителя.

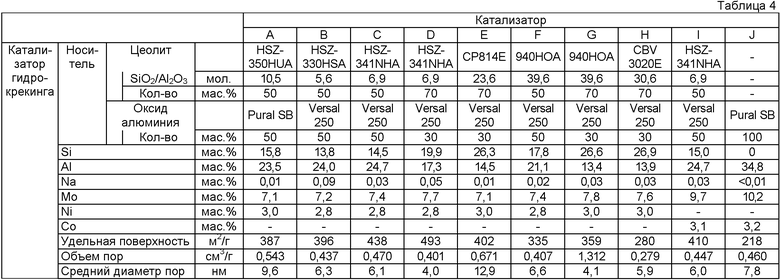

Носитель пропитывали путем распыления водным раствором молибдата аммония, сушили при 130°С в течение шести часов, пропитывали путем распыления водным раствором нитрата никеля, сушили при 130°С в течение шести часов и кальцинировали при 500°С в течение 30 мин в потоке воздуха с получением катализатора А. Состав (содержание нанесенного металла) и типичные свойства катализатора А приведены в таблице 4.

Характеристики пор катализатора А измеряли способом адсорбции газообразного азота и определяли, что удельная поверхность составляла 387 м2/г, объем пор, занятый порами с диаметром в диапазоне от 2 до 60 нм, составлял 0,543 мл/г, и средний диаметр пор составлял 9,6 нм. Катализатор А имел стабильный диаметр 1,2 мм, среднюю длину 4,0 мм, среднюю величину прочности при раздавливании, равную 12,0 кг, и насыпную плотность, равную 0,668 г/см3. Стабильный диаметр обозначает высоту гранул, если их разместить на ровной поверхности.

Для измерения свойств катализатора применяли следующие приборы.

[Метод определения характеристик пор]

Для определения характеристик пор (удельной поверхности, объема пор, занятого порами с диаметром в диапазоне от 2 до 60 нм, и среднего диаметра пор) использовали прибор ASAP 2400, который производится компанией Micromeritics, по методу адсорбции газообразного азота.

[Метод определения средней величины прочности при раздавливании]

Среднюю величину прочности при раздавливании трехлепестковых гранул измеряли с помощью прибора, предназначенного для определения прочности на разрыв у таблеток, TH-203СР, который изготавливает компания Toyama Sangyo Co., Ltd. Использовали круглый измерительный зонд, диаметр кончика которого составляет 5 мм. Измерительный зонд упирался и осуществлял давление по центру цилиндрического образца для измерения давления в момент разрушения образца. Среднюю величину прочности при раздавливании определяли усреднением результатов измерений 20 случайным образом выбранных образцов.

Пример 1

Легкую фракцию (исходное сырье А), полученную фракционированием светлого масла каталитического крекинга (LCO) на две фракции при 240°С, применяли для проведения реакции гидрокрекинга с использованием катализатора А при давлении реакции 3,0 МПа, величине LHSV 1,0 час-1, отношении водород/масло 1400 нл/л и температуре реакции 380°С. Свойства исходного сырья А приведены в таблице 1, а свойства продукта приведены в таблице 2. В таблице 2 степень конверсии фракций с температурой 215°С или выше представляет собой величину, полученную по следующему уравнению.

Степень конверсии фракций 215°С или выше (%)=100-фракции 215°С или выше в полученном после обработки масле (% об.)/фракции 215°С или выше в исходном сырье (об.%)×100

Отношение доли атомов углерода, образующих ароматический цикл, в подвергнутом гидрокрекингу масле к доле атомов углерода, образующих ароматический цикл, в исходном сырье (доля остаточного углерода ароматического цикла) также приведено в таблице 2. Выход жидких продуктов реакции представляет собой остаточное отношение (мас.%) после проведения реакции фракций с 5 или большим количеством атомов углерода.

Пример 2

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 1, за исключением того, что температура реакции составляла 400°С. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Пример 3

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 1, за исключением того, что LHSV составляло 0,5 час-1. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Пример 4

Реакцию гидрокрекинга осуществляли с использованием исходного сырья С (смесь 30 об.% 1-метилнафталина, 30 об.% о-ксилола и 40 об.% нормального додекана), свойства которого приведены в таблице 1, и катализатора А в качестве катализатора гидрокрекинга при давлении реакции 3,0 МПа, LHSV 1,0 час-1, с отношением водород/масло 683 нл/л и при температуре реакции 380°С. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Пример 5

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 4, за исключением того, что LHSV составляло 0,3 час-1. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Сравнительный пример 1

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 1, за исключением того, что использовали исходное сырье В (светлое масло каталитического крекинга: LCO), свойства которого представлены в таблице 1. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Сравнительный пример 2

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 2, за исключением того, что использовали исходное сырье В (светлое масло каталитического крекинга: LCO), свойства которого представлены в таблице 1. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Сравнительный пример 3

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 3, за исключением того, что использовали исходное сырье В (светлое масло каталитического крекинга: LCO), свойства которого представлены в таблице 1. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Сравнительный пример 4

Реакцию гидрокрекинга проводили в тех же условиях, что и по примеру 4, за исключением того, что давление реакции составляло 1,0 МПа. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Сравнительный пример 5

Реакцию осуществляли с использованием исходного сырья D (вакуумный газойль ближневосточной сырой нефти: VGO), свойства которого приведены в таблице 1, и катализатора А при давлении реакции 4,0 МПа, LHSV 0,3 час-1, с отношением водород/масло 400 нл/л и при температуре реакции 388°С. Свойства масла, полученного в результате проведения реакции, приведены в таблице 2.

Подвергнутые гидрокрекингу масла, которые получали по примерам 1-3 и по сравнительному примеру 5, путем дистилляции разделяли на фракцию LPG (30°С или менее), бензиновую фракцию (от 30 до 215°С), керосиновую фракцию (от 215 до 260°С), фракцию легкого дизельного топлива (от 260 до 370°С) и остаток. Выход (% об.) каждой фракции из каждого масла, полученного в результате проведения реакции, приведен в таблице 3.

Как видно из примеров 1-3 в таблице 2, установлено, что по сравнению с вариантом применения вакуумного газойля, широко используемого в качестве исходного сырья в реакции гидрокрекинга (сравнительный пример 5), при гидрокрекинге с использованием источников углеводородов, которые имеют подходящую долю атомов углерода, образующих ароматический цикл, и подходящий интервал температуры кипения, в соответствующих условиях проведения реакции гидрокрекинга можно с большим выходом получить требуемые моноциклические ароматические углеводороды (алкилбензолы), в частности фракции ВТХ, такие как наиболее ценные бензол и толуол. Кроме того, из таблицы 3, где приведен выход каждой фракции, полученной из подвергнутых гидрокрекингу масел, также видно, что с более высоким выходом может быть получена более ценная бензиновая фракция и одновременно получают фракцию LPG, бензиновую фракцию, керосиновую фракцию и фракцию легкого дизельного топлива и снижают содержание примесей, таких как серу- и азотсодержащие компоненты.

Примеры 6-10

1036 г цеолита H-Y-типа (HSZ-350HSA выпускается компанией Tosoh Corp.), который имеет отношение SiO2/Al2O3, равное 5,6, постоянную решетки, равную 2,45 нм, и удельную поверхность, равную 650 м2/г, смешивали с 1390 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.) и добавляли 652 мл 4,0 мас.% раствора азотной кислоты и 163 г воды, очищенной ионным обменом. Смесь перемешивали, экструдировали в виде трехлепестковых гранул, сушили при 130°С в течение шести часов и кальцинировали при 600°С в течение шести часов с получением носителя.

Носитель пропитывали путем распыления водным раствором молибдата аммония, сушили при 130°С в течение шести часов, пропитывали путем распыления водным раствором нитрата никеля, сушили при 130°С в течение шести часов и кальцинировали при 500°С в течение 30 мин в потоке воздуха с получением катализатора В. Свойства катализатора В приведены в таблице 4.

Гидрокрекинг исходного сырья С проводили, используя катализатор В вместо катализатора А, в условиях процесса, которые указаны в верхней части таблицы 5 (примеры 6-10). Выход жидких продуктов и свойства полученного в результате обработки масла приведены в таблице 5.

Примеры 11-15

Катализатор С получали так же, как и катализатор В, за исключением того, что использовали 1202 г цеолита NH4-Y-типа (HSZ-341NHA, выпускается компанией Tosoh Corp.), который имеет отношение SiO2/Al2O3, равное 6,9, постоянную решетки, равную 2,452 нм, и удельную поверхность, равную 700 м2/г, и 1202 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.). Свойства катализатора С приведены в таблице 4.

Гидрокрекинг по примерам 11-15 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор С вместо катализатора В, как указано в верхней части таблицы 5. Выход жидких продуктов и свойства полученного в результате обработки масла приведены в таблице 5.

Примеры 16-19

Катализатор D получали так же, как и катализатор С, за исключением того, что использовали 1684 г цеолита NH4-Y-типа (HSZ-341NHA, выпускается компанией Tosoh Corp.), 834 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.), 500 мл 4,0 мас.% раствора азотной кислоты и 50 г воды, очищенной ионным обменом. Свойства катализатора D приведены в таблице 4.

Гидрокрекинг по примерам 16-19 проводили в тех же условиях, что и по примерам 6-9, за исключением того, что использовали катализатор D вместо катализатора В, как указано в верхней части таблицы 6. Свойства полученного в результате обработки масла приведены в таблице 6.

Примеры 20-24

Катализатор Е получали так же, как и катализатор В, за исключением того, что использовали 1719 г цеолита NH4-β-типа (СР814Е, выпускается компанией Zeolyst International), который имеет отношение SiO2/Al2O3, равное 23,6, и удельную поверхность, равную 680 м2/г, 834 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.), 500 мл 4,0 мас.% раствора азотной кислоты и 100 г воды, очищенной ионным обменом. Свойства катализатора Е приведены в таблице 4.

Гидрокрекинг по примерам 20-24 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор Е вместо катализатора В, как указано в верхней части таблицы 6. Свойства и тому подобное полученного в результате обработки масла приведены в таблице 6.

Примеры 25-29

Катализатор F получали так же, как и катализатор В, за исключением того, что использовали 1000 г цеолита H-β-типа (HSZ-940HOA, выпускается компанией Tosoh Corp.), который имеет отношение SiO2/Al2O3, равное 36,9, и удельную поверхность, равную 450 м2/г, и 1390 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.). Свойства катализатора F приведены в таблице 4.

Гидрокрекинг по примерам 25-29 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор F вместо катализатора В, как указано в верхней части таблицы 7. Свойства и тому подобное полученного в результате обработки масла приведены в таблице 7.

Примеры 30-34

Катализатор G получали так же, как и катализатор F, за исключением того, что использовали 1400 г цеолита H-β-типа (HSZ-940HOA, выпускается компанией Tosoh Corp.), 834 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.), 500 мл 4,0 мас.% раствора азотной кислоты и 100 г воды, очищенной ионным обменом. Свойства катализатора G приведены в таблице 4.

Гидрокрекинг по примерам 30-34 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор G вместо катализатора В, как указано в верхней части таблицы 7. Свойства и тому подобное полученного в результате обработки масла приведены в таблице 7.

Примеры 35-39

Катализатор Н получали так же, как и катализатор В, за исключением того, что использовали 1533 г цеолита NH4-ZSM-5 (CBV3020E, выпускается компанией Zeolyst International), который имеет отношение SiO2/Al2O3, равное 30,6, и удельную поверхность, равную 400 м2/г, 834 г порошка оксида алюминия (Versal 250, выпускается компанией UOP Corp.), 500 мл 4,0 мас.% раствора азотной кислоты и 100 г воды, очищенной ионным обменом. Свойства катализатора Н приведены в таблице 4.

Гидрокрекинг по примерам 35-39 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор Н вместо катализатора В, как указано в верхней части таблицы 8. Свойства и тому подобное полученного в результате обработки масла приведены в таблице 8.

Примеры 40-44

Катализатор I получали так же, как и катализатор С, за исключением того, что использовали водный раствор нитрата кобальта вместо водного раствора нитрата никеля. Свойства катализатора I приведены в таблице 4.

Гидрокрекинг по примерам 40-44 проводили в тех же условиях, что и по примерам 6-10, за исключением того, что использовали катализатор I вместо катализатора В, как указано в верхней части таблицы 8. Свойства и тому подобное полученного в результате обработки масла приведены в таблице 8.

Сравнительные примеры 6-10