Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидного сырья, содержащего цветные металлы.

Известен способ переработки сульфидного медно-цинкового концентрата путем автоклавного окислительного выщелачивания (АОВ) измельченного сырья в сернокислых растворах с последующей гидротермальной обработкой (ГТО) пульпы в автоклаве при 130-160°С [С.С.Набойченко и др. Автоклавная гидрометаллургия цветных металлов. Екатеринбург: ГОУ УГТУ-УПИ, 2002, с.550-554]. Выщелачивание ведут при 140°С, что обуславливает высокую продолжительность автоклавного процесса (2 часа) и переход основного количества сульфидной серы в элементарную форму. Выделяющаяся при ГТО серная кислота не позволяет осадить из конечного раствора всю растворившуюся медь, что требует дополнительной операции по ее доосаждению известными методами. В конечном кеке - медном концентрате содержится 25-30% элементарной серы, что затрудняет дальнейшую переработку продукта традиционными пирометаллургическими методами. Для повышения качества конечного медного концентрата из него необходимо удалять серу дополнительными операциями, например флотацией.

Наиболее близким к предлагаемому является способ, включающий АОВ медно-цинкового промпродукта, содержащего благородные металлы, при температурах выше 160° и нейтрализацию избыточной кислоты непосредственно в пульпе [Я.М.Шнеерсон, Н.Ф.Иванова. Цветные металлы. 2003, № 7, с.63-67]. Нейтрализованная пульпа разделяется на твердую и жидкую составляющие; твердое подлежит флотации для отделения железогипсовых отвальных хвостов, а концентрат флотации объединяется с раствором и поступает на ГТО. После гидротермальной обработки получают цинковый раствор, почти не содержащий меди и медный концентрат.

При температурах АОВ выше 160° элементарная сера практически не образуется, а с отвальными хвостами удаляется значительная часть железа и серы, поэтому достигается высокая степень сокращения медного продукта: содержание меди в медном концентрате увеличивается в 1,5-2 раза по сравнению с исходным Cu-Zn промпродуктом. Недостатками схемы являются высокие потери благородных металлов (Au, Ag) с отвальными железогипсовыми хвостами. Удовлетворительная степень сокращения материала, а значит, и качество конечного медного концентрата достигаются только при дополнительном флотационном выделении железа и гипса из нейтрализованной пульпы. Кроме того, нейтрализация, проводимая в пульпе, сопровождается большим пенообразованием и требует увеличения времени процесса.

Задачей изобретения является гидрометаллургическое обогащение медно-цинкового промпродукта, содержащего благородные металлы. Техническим результатом, достигаемым при этом, является высокое (более 90%) извлечение благородных металлов в медный концентрат, а также высокие седиментационные характеристики пульп, образующихся после гидротермальной обработки. Высокое качество конечного медного концентрата достигается без дополнительной операции флотации и соответствует увеличению меди в нем в 1,6-1,8 раза.

Заявленный технический результат достигается тем, что в способе переработки медно-цинковых промпродуктов, содержащих благородные металлы, включающем окислительное автоклавное выщелачивание при температуре 160-200°С в сернокислой среде под давлением кислорода, нейтрализацию избыточной кислоты реагентом-нейтрализатором, гидротермальную обработку нейтрализованной пульпы в автоклаве - при 160-200°С, отделение медьсодержащего осадка от цинкового раствора, согласно изобретению нейтрализацию кислоты, содержащейся в жидкой фазе пульпы окислительного автоклавного выщелачивания, ведут в растворе, предварительно отделенном от твердого, из нейтрализованной пульпы отделяют отвальный гипсовый кек, раствор смешивают с твердой фазой пульпы автоклавного окислительного выщелачивания и смесь направляют на гидротермическую обработку.

В качестве реагента-нейтрализатора пульпы АОВ может быть использован полупродукт собственного производства, получаемый из конечного цинкового раствора осаждением известными методами в виде карбонатов и/или гидратов цинка. Этот прием сокращает затраты на используемые в технологии реагенты.

Способ переработки медно-цинковых промпродуктов, содержащих благородные металлы, включает окислительное автоклавное выщелачивание при температуре 160-200°С в сернокислой среде под давлением кислорода, нейтрализацию избыточной кислоты реагентом нейтрализатором, гидротермальную обработку нейтрализованной пульпы, отделение осадка от раствора с формированием обогащенного медного концентрата, осаждение цинка из раствора с образованием цинкового полупродукта, заключается в том, что нейтрализацию избыточной кислоты осуществляют в растворе, предварительно отделенном от твердого сгущением и/или фильтрацией. Нейтрализованный раствор смешивают с твердой фазой и направляют на ГТО, которую проводят при температуре 160-200°С. Из раствора ГТО осаждают цинк путем дозирования к нему пульпы извести и/или известняка. В результате получают цинковый полупродукт, состоящий из гидратов и карбонатов цинка, которые хорошо растворяются в кислом электролите и могут быть переработаны до товарного цинка известными методами. Кислоторастворимый цинковый полупродукт может быть использован в качестве нейтрализатора избыточной кислотности в растворе после АОВ.

Процесс нейтрализации, проводимый в растворе, а не в пульпе АОВ, протекает гораздо интенсивнее. Образующаяся пена легко разрушается, и время нейтрализации сокращается в 1,5-2 раза. Отсутствие железоокисных хвостов в предлагаемой схеме обуславливает отсутствие потерь благородных металлов с этим продуктом. Единственным отвальным продуктом в предлагаемой технологии является гипсовый кек, осаждаемый из раствора. Попадание в него благородных металлов исключено, т.к. эти металлы в раствор на АОВ не переходят.

Изложенное подтверждается следующими примерами.

Эксперименты по реализации способа прототипа и предлагаемого способа проводили на пробе медно-цинкового промпродукта, содержащего Cu 12.3%, Zn 7,0%, S 44%, Au 2,1 г/т, Ag 77,5 г/т. Пробу материала массой 600 г загружали в 3-литровый автоклав, туда же загружали 1,8 л раствора, содержащего 9 г/л серной кислоты и столько же меди в виде CuSO4. Опыты по АОВ проводили при температуре 180°С и парциальном давлении кислорода 0,4 МПа. Выщелачивание проводили в режиме, обеспечивающем максимальное разложение сфалерита (95-98%), 45-55% разложение халькопирита и 20-30% разложение пирита. Такие показатели обеспечивали полное осаждение меди из раствора на операции ГТО

Степень разложения минералов контролировали по расходу кислорода, который измеряли специальным прибором. Предварительно было установлено, что в указанных условиях для достижения принятой степени разложения минералов необходимо 140-150 л технического кислорода, дозируемого из баллона.

В опытах по прототипу пульпу АОВ подвергали нейтрализации при температуре 65-70°С. Процесс осуществляли порционной подачей реагента нейтрализатора до достижения рН пульпы 1,7-2,3. Скорость подачи нейтрализатора и время всего процесса определялось интенсивностью ценообразования и скоростью разрушения пены. В качестве нейтрализатора использовали известняк, содержащий СаО 47%, который задавали в процесс в виде пульпы с ж:т 1:1. Нейтрализованную пульпу разделяли на жидкую и твердую составляющие фильтрацией. Кек распульповывали водой и подвергали флотации в лабораторной флотомашине в 3 операции: основная, контрольная, перечистка. В качестве реагентов использовали раствор Na2SO4 (20 кг/т), бутиловый ксантогенат (600 г/т), МИБК (100 г/т). Отфильтрованный концентрат флотации вместе с раствором после нейтрализации направляли на гидротермальную обработку.

В опытах по предлагаемому способу нейтрализации подвергали жидкую фазу пульпы АОВ, которую предварительно выделяли при отстаивании пульпы в цилиндре до достижения значения ж:т в сгущенном продукте 1:1. В некоторых опытах нейтрализацию вели цинковым полупродуктом, который предварительно получали путем осаждения из сульфатного цинкового раствора известняком. Содержание Zn в таком реагенте составляло 41%. После нейтрализации раствор отделяли от осадка фильтрацией и вместе со сгущенным продуктом пульпы АОВ направляли на ГТО.

Гидротермальную обработку во всех опытах (по прототипу и предлагаемому) проводили в лабораторном автоклаве в одинаковых условиях: температура 180°С, продолжительность 1 час. Скорость сгущения конечной пульпы определяли экспериментами в литровом цилиндре по скорости перемещения границы раздела фаз на «активном» участке, т.е. в зоне свободного осаждения частиц. Сгущение проводили при комнатной температуре без добавления флокулянтов.

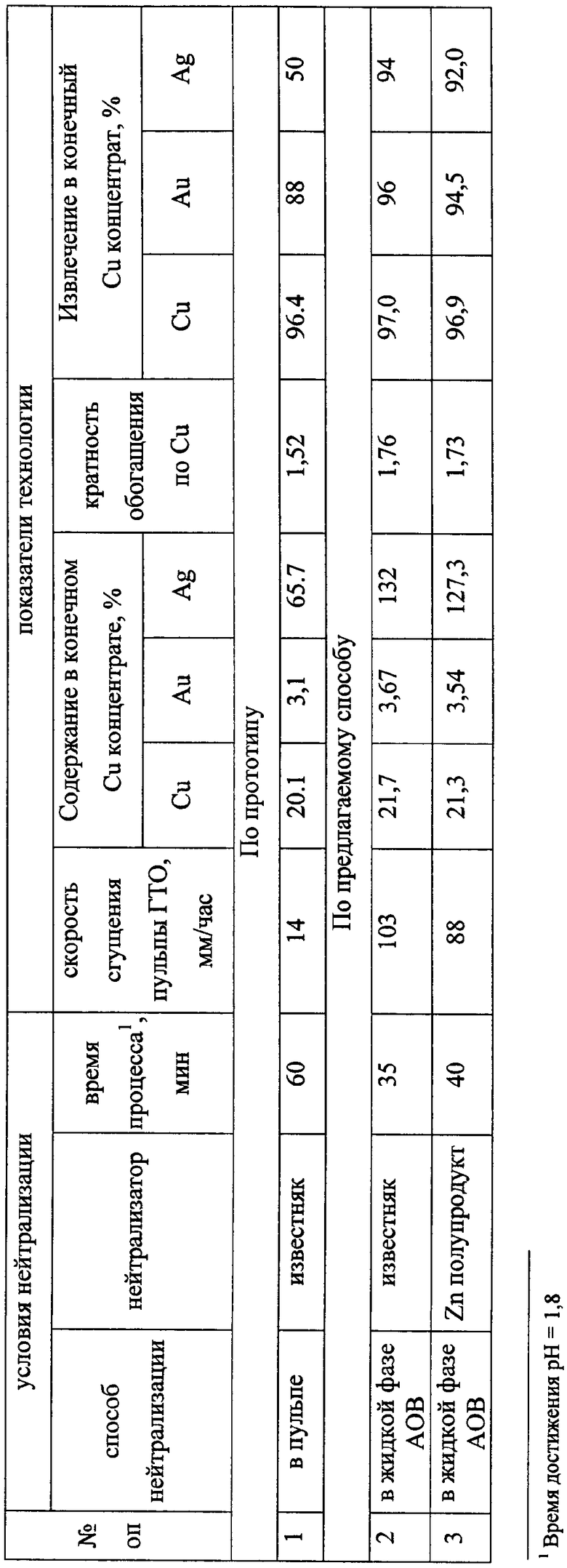

Конечные твердые продукты анализировали на содержание металлов. По результатам анализа продуктов рассчитывали показатели извлечения в конечный медный концентрат меди, золота и серебра. Результаты проведенных экспериментов представлены в таблице.

Данные показывают, что предлагаемый способ характеризуется высокими извлечениями благородных металлов в конечный продукт - медный концентрат. Извлечение золота возрастает на 6,5-8%, серебра более чем на 40% абс. За счет менее устойчивой пены при нейтрализации кислоты в растворе (а не в пульпе) продолжительность процесса может быть сокращена как минимум в 1,5 раза. При этом степень сокращения материала не уменьшается, а даже несколько возрастает, содержание меди в медном концентрате увеличивается на 1,2-1,5% абс.

Предлагаемый способ обеспечивает высокие показатели обезвоживания конечных пульп, поскольку в пульпе, поступающей на гидротермальную обработку, отсутствует мелкодисперсный гипс, образовавшийся на нейтрализации. Скорость осаждения частиц при сгущении увеличивается в 6-7 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЦИНКА | 2006 |

|

RU2309188C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| Способ переработки измельченного металлизированного медно-никелевого промпродукта, содержащего благородные металлы | 2022 |

|

RU2810029C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛИЧЕСКОГО РУДНОГО СЫРЬЯ | 1995 |

|

RU2085600C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЖЕЛЕЗО | 2001 |

|

RU2193604C2 |

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2427529C1 |

Изобретение может быть использовано в гидрометаллургии и относится к способу переработки медно-цинковых промпродуктов, содержащих благородные металлы. Способ включает окислительное автоклавное выщелачивание при температуре 160-200°С в сернокислой среде под давлением кислорода, нейтрализацию избыточной кислоты реагентом-нейтрализатором, гидротермальную обработку нейтрализованной пульпы в автоклаве при 160-200°С, отделение осадка от раствора с формированием обогащенного медного концентрата, содержащего благородные металлы, и цинкового раствора. При этом нейтрализацию избыточной кислоты ведут из предварительно отделенной от твердой фазы жидкой фазы пульпы окислительного автоклавного выщелачивания с выделением отвального гипсового кека. Отделенный от кека раствор смешивают с твердой фазой пульпы окислительного автоклавного выщелачивания с получением нейтрализованной пульпы. Полученную пульпу направляют на гидротермальную обработку. Техническим результатом является повышение извлечения благородных металлов, сокращение времени обработки. 1 з.п. ф-лы, 1 табл.

1. Способ переработки медно-цинковых промпродуктов, содержащих благородные металлы, включающий окислительное автоклавное выщелачивание при температуре 160-200°С в серно-кислой среде под давлением кислорода, нейтрализацию избыточной кислоты реагентом нейтрализатором, гидротермальную обработку нейтрализованной пульпы в автоклаве при 160-200°С, отделение осадка от раствора с формированием обогащенного медного концентрата, содержащего благородные металлы, и цинкового раствора, отличающийся тем, что нейтрализацию избыточной кислоты ведут из предварительно отделенной от твердой фазы жидкой фазы пульпы окислительного автоклавного выщелачивания с выделением отвального гипсового кека, отделенный от отвального гипсового кека раствор смешивают с твердой фазой пульпы окислительного автоклавного выщелачивания с получением нейтрализованной пульпы, которую направляют на гидротермальную обработку.

2. Способ по п.1, отличающийся тем, что в качестве реагента нейтрализатора используют цинксодержащий полупродукт, полученный из цинкового раствора осаждением.

| ШНЕЕРСОН Я.М., ИВАНОВА Н.Ф | |||

| Цветные металлы, 2003, №7, с.63-67 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

| JP 59056537 A, 02.04.1984 | |||

| Способ укладки железобетонных плит при строительстве автомобильных дорог и устройство для осуществления этого способа | 1955 |

|

SU102299A1 |

| НАКЛАДНОЙ СТРЕЛОЧНЫЙ ПЕРЕВОД ДЛЯ ТРАМВАЙНЫХ ПУТЕЙ | 1997 |

|

RU2137871C1 |

| AU 2003254729 A1, 13.11.2003. | |||

Авторы

Даты

2009-09-10—Публикация

2007-06-28—Подача