Описание

Изобретение относится к области слоистых покрытий, в частности для полов. Оно касается компенсационного элемента, в частности противорастягивающего импрегната, для плит ламинированных полов, образованного пропитанной бумагой. Кроме того, настоящее изобретение касается плиты ламинированного пола с подобным компенсационным элементом, а также способа и устройства для изготовления таких компенсационных элементов, в частности противорастягивающих импрегнатов и плит ламинированных полов.

Известно изготовление плит для настила ламинированных полов путем двухстороннего покрытия древесных плит. Так, имеются многочисленные слоистые покрытия полов, состоящие из множества слоев или плит, которые соединяют между собой склеиванием или механической сборкой. Во многих случаях плиты содержат сердцевину из дерева или материала на древесной основе, например, типа HDF (High Density Fiberboard) или MDF (Medium Density Fiberboard); это значит, что они состоят из прессованных древесных волокон, к которым добавлено связующее, такое как искусственная смола. Эту сердцевину на ее верхней стороне покрывают декоративным слоем, таким как пропитанная декоративная бумага, так что ламинированная плита может включать в себя декоративный слой из запечатанной бумаги, который нанесен на сердцевину путем пропитки полимеризуемым аминопластом, например, меламиновой смолой. Как известно, на декоративный слой таким же образом с помощью пропиточного состава наносят, как правило, также защитный слой, например, в виде целлюлозной бумаги.

На нижней стороне известная плита ламинированного пола может включать в себя слой, который должен компенсировать, в частности, внутренние напряжения в слоистой структуре. Этим слоем может быть компенсационная пленка, однако, он состоит в большинстве случаев из слоя простой крафт-бумаги или регенерированной бумаги, которая пропитана или нанесена путем пропитки и называется поэтому противорастягивающим импрегнатом. Ниже этот слой обозначен термином «компенсационный элемент».

Эти различные слои, а именно защитный слой, декоративный слой, сердцевина и компенсационный элемент, подвергают горячему прессованию, чтобы соединить между собой и изготовить, таким образом, названную плиту ламинированного пола.

Для ввода в прессующее устройство требуется удаление от вспомогательного устройства, например, от складской подставки, на которой различные слои предварительно укладывают друг на друга, с тем, чтобы их в виде нужной структуры можно было подать в прессующее устройство. Это представляет собой проблему, поскольку материал нижних пленок плиты, в частности, противорастягивающего импрегната или иной компенсационной пленки, не очень жесткий. Так, только из-за ее веса края компенсационного элемента сгибаются, когда их приподнимают с помощью вспомогательного средства, и тогда больше невозможно захватить совокупность лежащих друг на друге слоев зажимами или т.п.

Для уменьшения у подобных покрытых плит ламинированных полов шума от хождения известна также укладка между плитой основания пола и плитой ламинированного пола звукоизолирующих матов, например из картона, пробки, фетра, каучука или пенополимерной пленки. При этом известно также, далее, закрепление на плитах этих звукоизолирующих материалов перед укладкой плит ламинированного пола, например, склеиванием, т.е. звукоизолирующим материалом за отдельную операцию кашируют нижнюю сторону плиты ламинированного пола. Так, в полезной модели DE 20207218 U1 описано твердое покрытие пола, в частности покрытие в виде ламинированного пола, с интегрированной шумозащитой, которое содержит несущую плиту и закрепленное на нижней стороне несущей плиты пропитанное покрытие, причем, по меньшей мере, один шумозащитный слой с помощью пропиточной смолы покрытия в качестве клея склеен с покрытием.

В рамках известных дискретных способов изготовления способ изготовления описанной плиты ламинированного пола включает в себя, в целом, по меньшей мере, два основных этапа. На первом этапе слоистую плиту изготавливают за счет укладки друг на друга и последующего прессования различных слоев. Второй этап состоит после переворачивания плиты из нанесения и последующего склеивания изолирующего нижнего слоя и последующего прессования, при котором звукоизолирующие материалы в качестве слоя закрепляют на нижней поверхности названной плиты. Слой звукоизолирующих материалов можно, обобщая, назвать также изолирующим нижним слоем, поскольку он помимо функции звукоизоляции может, при необходимости, выполнять другие задачи изоляции, например, тепло- и влагоизоляции. Выражения «звукоизолирующий слой материала» и «изолирующий нижний слой» употребляются поэтому ниже как синонимы.

В WO 02/100638 А1 описан ламинированный пол с двухслойной изоляцией от ударных шумов. При этом предусмотрено, что плиту для покрытия пола с состоящим из термопласта слоем, который служит для звукоизоляции и находится на нижней стороне плиты, покрывают с нижней стороны дополнительным слоем, который после укладки плиты должен служить поверхностью контактирования с основанием, таким как наливной пол и т.п. Этот дополнительный, предусмотренный для изоляции от ударных шумов слой может состоять из очень тонкой прочной бумаги, пропитанной акрилатом. Из-за своего расположения в самом нижнем месте пола, т.е. под изолирующим слоем, относительно мягким и/или эластичным по своей природе и функции, дополнительный слой не в состоянии действовать как противорастягивающий импрегнат, который компенсирует растягивающие или сжимающие напряжения в лежащей над изолирующим слоем зоне плиты.

Как с покрытием пола по DE 20207218 U1, так и с ламинированным полом по WO 02/100638 А1 связан тот недостаток, что после изготовления плиты ламинированного пола требуется дополнительная операция по нанесению выполненного одно- или двухслойным изоляционного материала.

В основе настоящего изобретения лежит задача сделать изготовление плит ламинированных полов со звукоизоляцией с обратной стороны менее сложным, причем должна отпасть необходимость последующего покрытия готовых плит ламинированных полов звукоизолирующим материалом.

Согласно изобретению это достигается за счет того, что изготавливают компенсационный элемент, у которого пропитанная бумага соединена с изолирующим нижним слоем. Предпочтительно, согласно изобретению изготавливают противорастягивающий импрегнат, у которого на пропитанную противорастягивающую бумагу посредством клеевого покрытия наносят слой звукоизолирующего материала.

Известные плиты ламинированных полов изготавливают в короткотактных или двухленточных прессах с использованием обладающей высокой стойкостью к истиранию защитной бумаги и запечатанной пропитанной декоративной бумаги, а также несущей плиты и противорастягивающего импрегната в качестве компенсационного элемента с использованием специальных прессующих листов или лент под давлением прессования, например, 20-40 бар и при температурах прессования, в частности, 160-200°С, а также продолжительности прессования, в частности, 8-30 с. Согласно изобретению подобная плита ламинированного пола может быть непосредственно без дополнительного рабочего процесса снабжена слоем изолирующего материала, поскольку противорастягивающий импрегнат согласно изобретению уже содержит подобный слой изолирующего материала. Это значит согласно изобретению, что отдельное и манипулируемое отдельно комбинированное изделие из пропитанной противорастягивающей бумаги и слоя звукоизолирующего материала вводят непосредственно в процесс изготовления плиты ламинированного пола. Изготовленная подобным образом плита ламинированного пола согласно изобретению неожиданным образом за счет соединения материалов по всей поверхности обладает улучшенной изоляцией от ударных шумов по сравнению со снабженными впоследствии слоем звукоизолирующего материала плитами ламинированного пола указанного вначале вида.

Другие признаки изобретения, в частности вид способа и конструкция устройства для изготовления компенсационного элемента или противорастягивающего импрегната согласно изобретению содержатся в подчиненных пункту 1 формулы других пунктах, а также в нижеследующем описании.

Изобретение поясняется более подробно на примерах осуществления, изображенных на прилагаемых чертежах, на которых представляют:

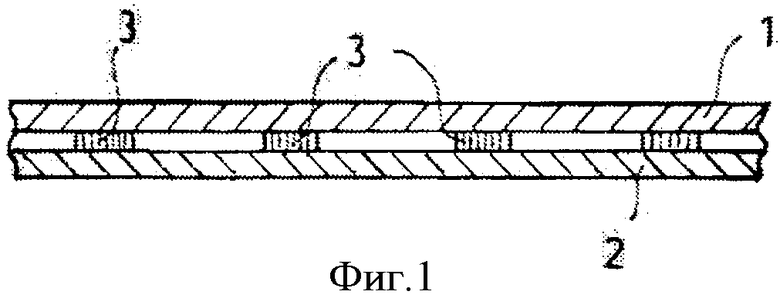

- фиг.1: разрез противорастягивающего импрегната согласно изобретению;

фиг.2: разрез плиты ламинированного пола согласно изобретению с противорастягивающим импрегнатом по фиг.1;

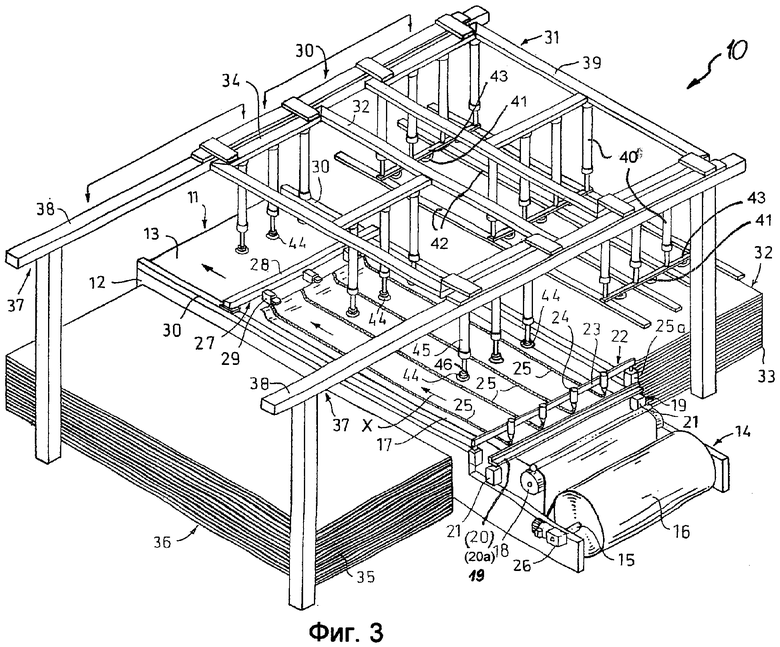

- фиг.3: устройство согласно изобретению для изготовления противорастягивающего импрегната по фиг.1;

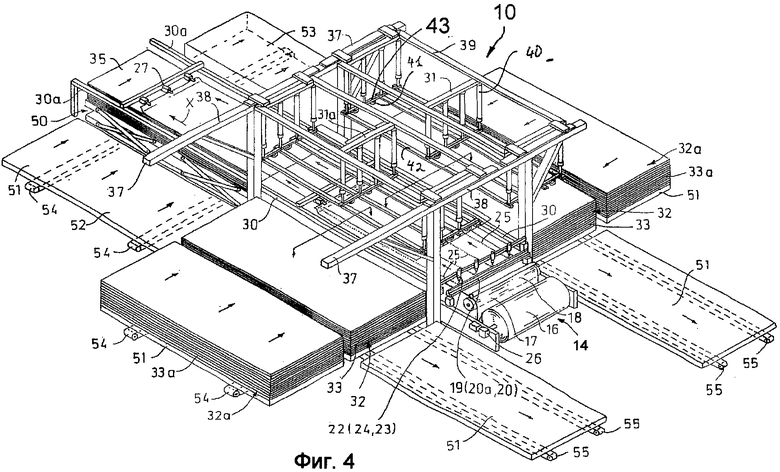

фиг.4, 4а: другое устройство согласно изобретению для изготовления противорастягивающего импрегната по фиг.1;

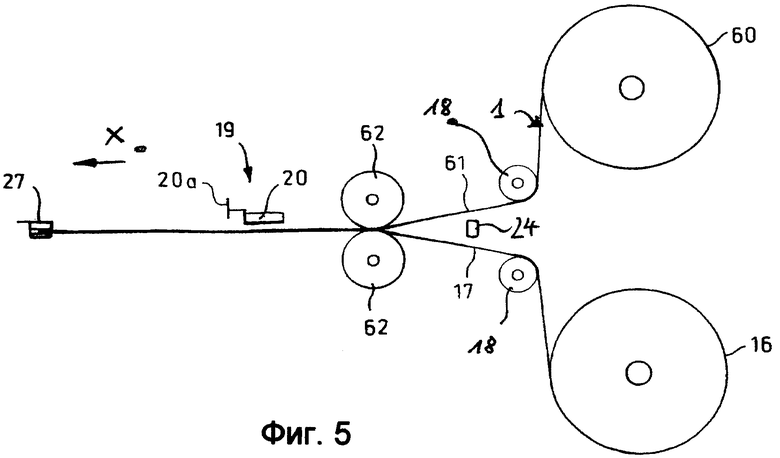

фиг.5: еще одно устройство согласно изобретению для изготовления противорастягивающего импрегната по фиг.1;

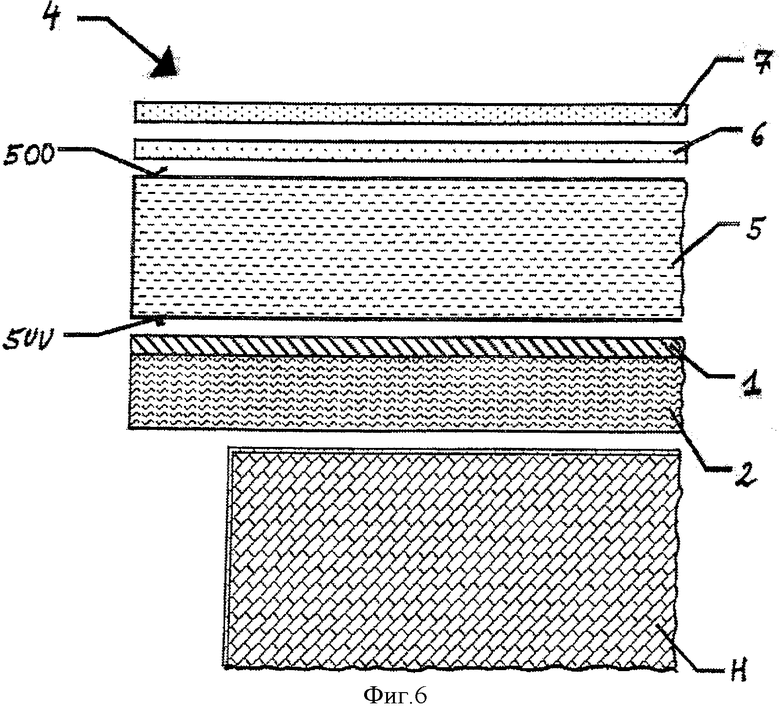

- фиг.6: разрез другого выполнения плиты ламинированного пола согласно изобретению в разобранном виде для пояснения способа ее изготовления.

Как видно на фиг.1, выполненный в виде компенсационного элемента согласно изобретению противорастягивающий импрегнат состоит из пропитанной бумаги, так называемой противорастягивающей бумаги 1, на которую с одной стороны посредством клеевого покрытия 3 нанесен слой 2 звукоизолирующего материала. Противорастягивающая бумага 1 состоит предпочтительным образом из регенерированной бумаги на основе облагороженной целлюлозы, причем масса исходной бумаги целесообразно составляет 70-140 г/м2. Окончательная масса после пропитки смолой, например меламиновой смолой, составляет предпочтительно 170-320 г/м2. Количество применяемой смолы и, тем самым, вытекающая из этого окончательная масса, а также применяемые исходные бумаги сильно зависят от структуры верхней стороны плиты ламинированного пола, для которой применяется противорастягивающая бумага 1. Смола представляет собой предпочтительно аминопласт, состоящий из мочевины и/или меламиновых смол.

Слой 2 звукоизолирующего материала состоит предпочтительно из вспененного синтетического материала. Возможно, однако, применение фетра, пробки или каучукового материала или их смесей. Предпочтительно применяют пенополиуретан, состоящий, в частности, из смеси вторичного пенополиуретана, комбинированного пенополиуретана и связующего. Плотность составляет предпочтительно 200-400 кг/м3, в частности, 300 кг/м3. Температура воспламенения лежит преимущественно выше 400°С, а температура разложения - выше 180°С. Применяемый согласно изобретению пенополиуретан состоит из пленки, предпочтительно пенополиуретановой пленки, толщиной 1-3 мм.

В качестве клея для нанесения клеевого покрытия 3 применяют предпочтительно клей-расплав (hot-melt), контактный клей или диспергированный клей на основе сополимера. Последний имеет вязкость (Brookfield RV при 23°С) предпочтительно около 7000 мПа.с при имеющемся содержании твердого вещества предпочтительно около 69% и рН-показателе около 5,5. Применяемый согласно изобретению клей обеспечивает, с одной стороны, хорошее соединение между пропитанной противорастягивающей бумагой 1 и слоем 2 звукоизолирующего материала, с другой стороны, выдерживает условия прессования при изготовлении плиты ламинированного пола согласно изобретению.

На фиг.2 изображена изготовленная с применением противорастягивающего импрегната по фиг.1 плита 4 ламинированного пола согласно изобретению, в частности ламинат. Эта плита 4 ламинированного пола состоит из несущей плиты 5, на верхней стороне которой расположено покрытие, целесообразно из пропитанной декоративной бумаги 6, имеющей на своей верхней стороне покрытие из защитного слоя 7, в частности защитной бумаги 7. Как декоративная 6, так и защитная 7 бумага являются пропитанными смолой материалами. На своей нижней стороне несущая плита 5 имеет изображенный на фиг.1 противорастягивающий импрегнат согласно изобретению. При этом слой 2 звукоизолирующего материала образует самый нижний слой плиты 4 ламинированного пола согласно изобретению, причем на характер этого слоя 2 влияет обусловленное процессом изготовления прессование.

Изготовление плиты 4 ламинированного пола согласно изобретению происходит, в частности, в короткотактном или двухленточном прессе, в котором защитную бумагу 7, запечатанную и пропитанную декоративную бумагу 6, а также несущую плиту 5 и противорастягивающий импрегнат согласно изобретению спрессовывают с использованием специальных прессующих листов или лент под давлением 20-40 бар и при температуре 160-200°С в течение 8-30 с. Во время прессования противорастягивающий импрегнат согласно изобретению располагается своим слоем 2 звукоизолирующего материала таким образом, что он прилегает к соответствующему прессующему листу, так что слой 2 одновременно служит прессующей подушкой. Противорастягивающий импрегнат согласно изобретению с пропитанной противорастягивающей бумагой 1 на верхней стороне помещают в пресс с возможностью укладки на него несущей плиты 5. На несущую плиту 5 перед прессованием кладут пропитанную декоративную бумагу 6, а на нее - защитную бумагу 7. Процесс прессования настроен при этом таким образом, что готовая плита 4 ламинированного пола обеспечивает достаточное плоское положение при последующей укладке.

Плита ламинированного пола согласно изобретению отличается улучшенной по сравнению с известными плитами изоляцией от ударных шумов. Эта улучшенная изоляция от ударных шумов подтверждается следующими измерениями:

На двух вариантах конструкции ламинированного пола определяли пространственно-акустические свойства и результаты оценивали в сравнении с так называемой эталонной конструкцией пола по стандарту ihd - ламинат DPL (толщина 7,2 мм), пенополиуретановая пленка (плотность 22 кг/м3, толщина 3,0 мм), полиэтиленовая пленка (обычная пароизоляция, толщина 0,2 мм). Ударно-шумовую характеристику при хождении определяли по заводскому стандарту ihd-Werknorm 431.

Испытания проводили на следующих конструкциях ламинированных полов:

Вариант 1: «стандарт» - ламинат DPL (размеры плиты 194×1290×7 мм), подкладная пенополиэтиленовая пленка (толщина 3,0 мм), полиэтиленовая пленка в качестве влагоизоляции.

Вариант 2: ламинат DPL согласно изобретению (размеры плиты 194×1290×7,5 мм) с интегрированной пенополиуретановой пленкой (толщина 3,0 мм), полиэтиленовая пленка в качестве влагоизоляции.

Испытания проводили в измерительном помещении, в котором по центру была залита бетонная площадка длиной 2,4 м, шириной 2 м и толщиной около 12 см. Были проведены соответственно 15 измерений ударного шума, который возникал при равномерной ходьбе испытательницы в туфлях на каблуках (набойка из твердой резины) по уложенной конструкции пола. Для характеристики пространственно-акустических свойств привлекали ударный шум первого шага испытательницы на участке для хождения. В качестве измеряемых величин возникшего ударного шума использовали оцененный по шкале А общий уровень звукового давления в зарегистрированном частотном диапазоне (25-12500 Гц) в дБ(А), а также психоакустическую громкость в сонах, которые определяли методом, описанным в заводском стандарте ihd-Werknorm 431, версия 04/2003.

В таблицах 1 и 2 в сравнении противопоставлены полученные параметры конструкций полов. Параметры определяли после исключения максимального и минимального измеренных значений (корректировка выбросов) по ihd-Werknorm 431, версия 04/2003.

Результат приведен в виде соответствующей разности общего уровня звукового давления и громкости исследованного варианта по сравнению с эталонной конструкцией.

Степень улучшения общего уровня звукового давления оценивается следующим образом:

+0,5 дБ(А) - улучшение воспринимается только в хороших акустических условиях;

+1,0 дБ (А) - воспринимаемый порог улучшений;

+3,0 дБ (А) - половинная энергия сигнала;

+6,0 дБ (А) - половинное звуковое давление;

+10,0 дБ (А) - половинная субъективная сила звука.

Изменение линейного параметра громкости (N) определяют по отношению к эталону в процентах следующим образом.

Процентное изменение:

Полученный параметр указывает процентное повышение (отрицательное значение)/уменьшение (положительное значение) восприятия громкости.

Относительная разность в %

Полученный у варианта 1 «стандарт» ударный шум приблизительно равен по силе эталонной конструкции пола по ihd.

Вариант 2 отличался уменьшением полученной звуковой энергии. Меньшая на слух шумовая эмиссия при ходьбе у варианта 2 по сравнению с вариантом 1 проявляется в виде меньшего, оцененного по шкале А общего уровня звукового давления и меньшего значения громкости (см. таблицы 1 и 2).

Возникает улучшение ударного шума выше стандарта около +6 дБ (А), т.е. половинное звуковое давление, и уменьшение значения громкости более 20% по ihd-Werknorm 431, версия 04/2003.

Далее плита 4 ламинированного пола согласно изобретению отличается экономическими и экологическими преимуществами, поскольку, например, снижена доля формальдегида. Кроме того, возможна поставка в формате клиента с гарантией обработки. Плита 4 ламинированного пола согласно изобретению после прессования и выдержки может быть нарезана на доски желаемых размеров. Эти уже снабженные изолирующим слоем доски могут быть фрезерованы с соединением «паз-гребень» и упакованы в готовом для продажи виде. В качестве материала несущей плиты 5 могут использоваться плиты HDF, MDF, стружечные или регенерированные плиты и т.п.

С помощью фиг.3 описано устройство 10 согласно изобретению для изготовления противорастягивающего импрегната согласно изобретению. Как видно из фиг.3, это каширующее устройство 10 состоит из укладочного устройства 11, состоящего из рамного каркаса 12 для закрепления на плите пола и плоской опорной поверхности 13. На одном конце опорной поверхности 13 расположено размоточное устройство 14. Это размоточное устройство 14 содержит опору с опорной осью 15, на которой расположен рулон 16 изолирующего материала и с которой в направлении Х разматывания может разматываться смотанное в рулон 16 полотно 17 изолирующего материала для образования слоя 2 звукоизолирующего материала противорастягивающего импрегната. Размоточное устройство 14 содержит далее огибной ролик 18 для полотна 17 изолирующего материала, установленный в рамном каркасе 12 непосредственно в направлении Х разматывания за рулоном 16 изолирующего материала.

В направлении Х разматывания за огибным роликом 18 на рамном каркасе 12 закреплено поперечно-режущее устройство 19. Оно состоит, например, из проходящей над полотном 17 изолирующего материала или над опорной поверхностью 13 поперек, в частности перпендикулярно направлению Х разматывания, зажимной планки 20, на которой с возможностью перемещения установлен дисковый нож 20а, как это показано на фиг.5. Зажимная планка 20 установлена с возможностью опускания для отрезания полотна 17 изолирующего материала и повторного поднятия посредством закрепленных на ее обоих концах исполнительных органов.

В направлении Х разматывания за поперечно-режущим устройством 19 расположено устройство 22 для нанесения клея. Это устройство 22 состоит из проходящего поперек, в частности перпендикулярно направлению Х разматывания, держателя 23, на котором закреплены направленные к опорной поверхности 13 сопла 24. Держатель 23 закреплен своими концами на исполнительных органах 25а, с помощью которых он вместе с соплами 24 может быть опущен в направлении опорной поверхности 13 для нанесения клея на полотно 17 изолирующего материала и снова поднят. В изображенном примере осуществления изобретения имеются четыре расположенных с равными промежутками сопла 24 для нанесения клеевого покрытия 3, с помощью которых на полотно 17 изолирующего материала могут быть нанесены четыре клеевые полосы 25. Однако в рамках изобретения можно предусмотреть большее или меньшее число сопел 24. Масса покрытия составляет при этом предпочтительно в среднем 10 г/м2.

Далее, укладочное устройство 11 содержит захватное устройство 27, с помощью которого разматываемое с рулона 16 полотно 17 изолирующего материала можно захватить и тянуть в направлении Х разматывания по опорной поверхности 13, пока не будет достигнута желаемая длина отрезания полотна 17. Захватное устройство 27 состоит из проходящего поперек, в частности перпендикулярно направлению Х разматывания, бруса 28, на котором закреплены захваты 29, в изображенном примере три расположенных с равными промежутками захвата 29. Эти захваты 29 могут приводиться в действие электрически или пневматически и выполнены с возможностью надежного захватывания и фиксации свободного конца полотна 17 и отпускания после отрезания. Брус 28 установлен своими концами на направляющих планках 30 в приводном устройстве, в частности линейном приводе. Этот линейный привод выполнен известным образом и потому более подробно не описан. Для облегчения разматывания полотна 17 изолирующего материала с рулона 16 предусмотрен приводящий опорную ось 15 электродвигатель 26, благодаря чему можно поддерживать также разматывание полотна 17 посредством захватного устройства 27, поэтому скорость разматывающего движения захватов 29 в направлении Х разматывания посредством линейного привода и приводная скорость электродвигателя 26 могут быть предпочтительным образом согласованы между собой посредством управления.

Укладочное устройство 11 состоит, далее, из подъемно-укладочно-транспортного устройства 31, с помощью которого уложенные с одной стороны рядом с опорной поверхностью 13 в стапель 32 пропитанные бумажные выкройки 33, соответствующие противорастягивающей бумаге (пропитанной бумаге 1) на фиг.1, могут быть подняты, транспортированы поперек, в частности перпендикулярно направлению Х разматывания, а затем снова опущены из положения над опорной поверхностью 13.

С помощью дополнительного транспортного устройства 34 изготовленные на опорной поверхности 13 выкройки 35 противорастягивающего импрегната согласно изобретению могут быть подняты с опорной поверхности 13, транспортированы поперек, в частности перпендикулярно направлению Х разматывания, и уложены в стапель 36, расположенный напротив стапеля 23 параллельно опорной поверхности 13 сбоку от нее.

Оба транспортных устройства 31, 34 установлены с возможностью перемещения по двум расположенным поперек, в частности перпендикулярно направлению Х разматывания, и параллельно друг другу портальным балкам 37 на их горизонтальных участках 38 независимо друг от друга посредством обычного линейного привода и т.п.

Транспортное устройство 31 состоит при этом из транспортной рамы 39, на которой закреплены опускаемые и поднимаемые посредством пневматических или гидравлических цилиндро-поршневых агрегатов 40 присоски 41 и прижимные планки 42. Присоски 41 и прижимные планки 42 лежат своими опорными поверхностями для бумажных выкроек 33 в одной и той же плоскости, проходящей параллельно стапелированным бумажным выкройкам 33.

В изображенном примере осуществления изобретения имеются три параллельных ряда по четыре цилиндро-поршневых агрегата 40 и по три присоски 41. При этом присоски 41 каждого ряда закреплены на проходящей, в частности, перпендикулярно направлению Х разматывания несущей планке 43. К тому же предусмотрены четыре прижимные планки 42, проходящие параллельно друг другу и перпендикулярно несущим планкам 43. Одна из прижимных планок 42 расположена на свободных концах несущих планок 43, а обе другие прижимные планки 42 расположены так, что расстояние до соседних прижимных планок 42 агрегата 40 и их взаимное расстояние одинаковы.

Транспортное устройство 34 для выкроек 35 противорастягивающего импрегната, согласно изобретению, имеет, по существу, ту же конструкцию в отношении расположения и выполнения транспортной рамы и закрепления присосок 44 на цилиндро-поршневых агрегатах 45. Однако при этом присоски 44 закреплены непосредственно поперек соответственно на свободном конце поршневого штока 46 цилиндро-поршневого агрегата 45. К тому же не требуется никаких прижимных планок. У присосок 41, 44 присасывающее действие достигается за счет создания вакуума. В одной предпочтительной форме выполнения бумажные выкройки 33 и выкройки 35 противорастягивающего импрегната имеют длину 2400-5700 мм и ширину 1260-2080 мм.

Принцип работы каширующего устройства 10 согласно изобретению следующий. Как только будут подготовлены стапель 32 из бумажных выкроек 33 и рулон 16 изолирующего материала, захватное устройство 27 подводят непосредственно к поперечно-режущему устройству 19 для захватывания и фиксации свободного конца полотна 17 изолирующего материала, размотанного с рулона 16 на необходимую длину до поперечно-режущего устройства 19. Ширина бумажной выкройки 33 соответствует ширине полотна 17 изолирующего материала.

Как только полотно 17 изолирующего материала будет захвачено захватами 29, его перемещают за счет перемещения захватного устройства 27 линейным приводом в направлении Х разматывания и тянут по опорной поверхности 13, пока не будет достигнута желаемая длина лежащего на опорной поверхности 13 полотна 17. В процессе разматывания с помощью сопел 24 на полотно 17 изолирующего материала наносят клеевые полосы 25. С окончанием процесса разматывания заканчивается и процесс нанесения клея.

Затем опускают зажимную планку 20 поперечно-режущего устройства 19, фиксируют полотно 17 изолирующего материала и отрезают его дисковым ножом 20а (фиг.5).

Посредством транспортного устройства 31 бумажную выкройку 33 снимают со стапеля 32. Для этого транспортное устройство 31 позиционируют над стапелем 32 и опускают присоски 41 с прижимными планками 42, пока они не будут прилегать к самой верхней бумажной выкройке 33. В присосках 41 создают вакуум и, тем самым, фиксируют бумажную выкройку 33 с прилеганием к прижимным планкам 42. В этом состоянии присоски 41 и прижимные планки 42 поднимают и транспортное устройство 31 перемещают до тех пор, пока оно не будет позиционировано точно над полотном 17 изолирующего материала.

Из этого положения бумажную выкройку 33 опускают к полотну 17 изолирующего материала и укладывают на него, причем посредством прижимных планок 42 бумажную выкройку 33 прижимают к полотну 17. Поскольку прижимные планки 42 расположены таким образом, что они проходят над клеевыми полосами 25, максимальное прижимное усилие возникает там, где нанесено клеевое покрытие. В результате достигается хорошее и надежное клеевое соединение между полотном 17 изолирующего материала и бумажной выкройкой 33.

Теперь устраняют вакуум в присосках 41, так что они могут быть подняты с прижимными планками 42, а транспортное устройство 31 может быть снова перемещено по стапелю 32.

После этого транспортное устройство 34, которое до этого момента было позиционировано над стапелем 36 противорастягивающих импрегнатов, перемещают по покрытому полотну 17 изолирующего материала и ориентируют точно над ним. Из этого положения присоски 44 опускают на поверхность покрытого полотна 17.

В положении упора присосок 44 в них создают вакуум и, тем самым, фиксируют на них покрытое полотно 17 изолирующего материала. Захваты 29 раскрывают и отводят, а зажимную планку 20 поднимают, так что выкроенное и покрытое полотно 17, образующее выкройку 35 противорастягивающего импрегната, согласно изобретению, может быть поднято и перемещено по стапелю 36. Из этого положения выкройку 35 противорастягивающего импрегната опускают и в опущенном положении вакуум в присосках 44 устраняют. После этого описанный выше процесс начинается заново.

Изображенное на фиг.4 другое выполнение устройства согласно изобретению для изготовления противорастягивающего импрегната совпадает по своей основной конструкции с изображенным на фиг.3 выполнением. В этом отношении, в случае если ниже не описано иное, ссылка дана в полном объеме на предыдущие выполнения. Второе выполнение устройства согласно изобретению отличается более высокой производительностью, достигаемой за счет некоторых повышающих эффективность мер, в частности, логистики.

Так, прежде всего, видно, что с обеих сторон рядом с опорной поверхностью 13 укладочного устройства 11 расположены соответствующие противорастягивающей бумаге (пропитанной бумаге 1) на фиг.1, уложенные в стапели 32 пропитанные бумажные выкройки 33. За счет этого при подаче бумаги можно сократить тактовое время. Для подачи противорастягивающей бумаги 1 служат при этом два приданных стапелям 32 подъемно-укладочно-транспортных устройства 31, 31а, посредством которых стапелированные пропитанные бумажные выкройки 33 могут быть подняты, транспортированы поперек, в частности перпендикулярно направлению Х разматывания, а затем снова опущены из положения над опорной поверхностью 13. Конструкция обоих подъемно-укладочно-транспортных устройств 31, 31а соответствует при этом конструкции, описанной для транспортного устройства 31 для бумажных выкроек 33 со ссылкой на фиг.3. Второе транспортное устройство 31а занимает в изображенном на фиг.4 выполнении место подъемно-укладочно-транспортного устройства 34 для готовых выкроек 35 противорастягивающего импрегната, причем последние отводят от опорной поверхности 13 в изображенном выполнении не поперек, а вдоль направления Х разматывания. Этому служит описанное захватное устройство 27, с помощью которого можно захватить разматываемое с рулона 16 полотно 17 изолирующего материала и тянуть его по опорной поверхности 13 в направлении Х разматывания. Отвод вдоль направления Х разматывания становится при этом возможным за счет того, что благодаря наличию направляющих штанг 30а для захватного устройства 27, которые примыкают в направлении Х разматывания к проходящим сбоку от опорной поверхности 13 направляющим планкам 30, создается удлиненный транспортный путь. За опорной поверхностью 13 расположен подъемный стол 50, служащий для размещения отведенных от опорной поверхности 13 выкроек 35 противорастягивающего импрегната, причем последние за счет возможности перемещения подъемного стола 50 по высоте могут простым образом, в частности на поддоне 51, образовать стапель 36.

Подъемному столу 50 придан, по меньшей мере, один поперечный транспортер 54, посредством которого поддоны 51 без стапелей могут быть помещены сбоку на подъемный стол 50, а поддоны 51 со стапелями могут быть отведены также вбок, в частности с противоположной стороны подъемного стола 50. Для реализации этих транспортных процессов на фиг.4 изображены место 52 подготовки поддонов 51 без стапелей и место накопления поддонов 51, загруженных стапелем 36 противорастягивающего импрегната.

На поддонах 51 могут поставляться также уложенные в стапели 32 пропитанные бумажные выкройки 33, причем эти поддоны 51 могут быть такими же, что и служащие для транспортировки выкроек 35 противорастягивающего импрегната. Точно так же для бумажных выкроек 33 или их стапелей 32 могут быть предусмотрены места подготовки, в частности в направлении Х разматывания сбоку от стапелей 32, служащих для непосредственной подачи бумаги к опорной поверхности 13, что обозначено на фиг.4 позицией 33а, 32а и соответствующими поперечными транспортерами 54. Отвод освобожденных от бумажных выкроек 33 поддонов 51 может быть реализован тогда с помощью продольных транспортеров 55 навстречу направлению Х разматывания, как это также видно на фиг.4.

С помощью фиг.4а описано другое устройство 10 согласно изобретению для изготовления противорастягивающего импрегната. Как видно на фиг.4а, это каширующее устройство 10 состоит из укладочного устройства 11, состоящего из рамного каркаса 12 для закрепления на плите пола и плоской опорной поверхности 13. На одном конце опорной поверхности 13 расположено размоточное устройство 14. Это размоточное устройство 14 содержит опору с опорной осью 15, на которой расположен рулон 16 изолирующего материала и с которой в направлении Х разматывания может разматываться смотанное в рулон 16 полотно 17 изолирующего материала для образования слоя 2 звукоизолирующего материала противорастягивающего импрегната. Размоточное устройство может содержать также дополнительный запасной рулон 16а. В направлении Х разматывания за размоточным устройством 14 в рамном каркасе 12 установлен огибной ролик 18 для полотна 17 изолирующего материала. Между размоточным устройством 14 и огибным роликом 18, как показано, может быть расположено накопительное устройство S для полотна 17 изолирующего материала с вертикально подвижными натяжными роликами Т.

В направлении Х разматывания за огибным роликом 18 на рамном каркасе 12 закреплено поперечно-режущее устройство 19. Оно состоит, например, из проходящей над полотном 17 изолирующего материала или над опорной поверхностью поперек, в частности перпендикулярно направлению Х разматывания, зажимной планки 20, на которой с возможностью перемещения установлен дисковый нож 20а, который показан только на фиг.5. Зажимная планка 20 установлена с возможностью опускания и подъема посредством закрепленных на ее обоих концах исполнительных органов для фиксации полотна 17 изолирующего материала, в то время как дисковый нож, перемещаясь, отрезает его.

В направлении Х разматывания перед поперечно-режущим устройством 19 расположено устройство 22 для нанесения клея. Это устройство 22 состоит из проходящего поперек, в частности перпендикулярно направлению Х разматывания, держателя 23, на котором закреплены направленные к опорной поверхности 13 сопла 24. Через сопла 24 на полотно 17 изолирующего материала набрызгивают клей.

В изображенном примере осуществления изобретения имеются четыре расположенных с равными промежутками сопла 24 для нанесения клеевого покрытия, с помощью которых на полотно 17 изолирующего материала могут быть нанесены четыре клеевые полосы 25. Однако в рамках изобретения можно предусмотреть большее или меньшее число сопел 24. Масса покрытия составляет при этом предпочтительно в среднем 10 г/м2.

Далее, укладочное устройство 11 содержит захватное устройство 27а, с помощью которого разматываемое с рулона 16 полотно 17 изолирующего материала можно захватить и тянуть в направлении Х разматывания по опорной поверхности 13, пока не будет достигнута желаемая длина отрезания полотна 17. Захватное устройство 27а состоит из проходящего поперек, в частности перпендикулярно направлению Х разматывания, бруса 28, на котором закреплены захваты 29, в изображенном примере три расположенных с равными промежутками захвата 29. Эти захваты 29 могут приводиться в действие электрически или пневматически и выполнены с возможностью надежного захватывания и фиксации свободного конца полотна 17 и отпускания после отрезания. Брус 28 установлен своими концами на направляющих планках 30 приводного устройства, в частности линейного привода. Этот линейный привод выполнен известным образом и потому более подробно не описан. Для облегчения разматывания полотна 17 изолирующего материала с рулона 16 предусмотрен приводящий опорную ось 15 электродвигатель 26, благодаря чему можно поддерживать также разматывание полотна 17 посредством захватного устройства 27а, поэтому скорость разматывающего движения захватов в направлении Х разматывания посредством линейного привода и приводная скорость электродвигателя 26 могут быть предпочтительным образом согласованы между собой в отношении управления.

Укладочное устройство 11 состоит из подъемно-укладочно-транспортного устройства 31, с помощью которого уложенные с одной стороны рядом с опорной поверхностью 13 в стапель 32 пропитанные бумажные выкройки 33, соответствующие противорастягивающей бумаге (пропитанной бумаге 1) на фиг.1, могут быть подняты, транспортированы поперек, в частности перпендикулярно направлению Х разматывания, а затем снова опущены из положения над опорной поверхностью 13.

С помощью дополнительного транспортного устройства 31а изготовленные на опорной поверхности 13 выкройки 35 противорастягивающего импрегната согласно изобретению, как показано на фиг.1, могут быть подняты с опорной поверхности 13, транспортированы поперек, в частности перпендикулярно направлению Х разматывания, и уложены в стапель.

Оба транспортных устройства 31, 31а установлены с возможностью перемещения по двум расположенным поперек, в частности перпендикулярно направлению Х разматывания, и параллельно друг другу портальным балкам 37 на их горизонтальных участках 38 независимо друг от друга посредством обычного линейного привода или подобного устройства.

Транспортное устройство 31, 31а состоит при этом из транспортной рамы 39, 39а, на которой снизу закреплены присоски 41, опускаемые и поднимаемые посредством пневматических или гидравлических подъемных устройств 50а, 50b, соответствующих цилиндро-поршневым агрегатам 40 на фиг.3 и 4. Присоски 41 лежат своими опорными поверхностями для бумажных выкроек 33, 33а в одной плоскости, проходящей параллельно стапелированным бумажным выкройкам 33, 33а.

В изображенном примере осуществления изобретения имеются два подъемных устройства 50а, 50b примерно с шестьюдесятью шестью присосками 41. При этом присоски 41 каждого ряда закреплены на несущей раме 43, проходящей, в частности, перпендикулярно направлению Х разматывания.

Транспортное устройство 31, 31а для выкроек 35 противорастягивающего импрегната имеет, по существу, такую же конструкцию в отношении расположения и выполнения транспортной рамы и закрепления присосок 41 на портальной раме.

У присосок 41, 44 присасывающее действие достигается за счет создания вакуума. В одной предпочтительной форме выполнения бумажные выкройки 33 и выкройки 35 противорастягивающего импрегната имеют длину 2400-5700 мм и ширину 1260-2080 мм.

Принцип работы каширующего устройства 10 согласно изобретению следующий. Как только будут подготовлены стапель 32 из бумажных выкроек 33 и рулон 16 изолирующего материала, захватное устройство 27 подводят непосредственно к поперечно-режущему устройству 19 для захватывания и фиксации свободного конца полотна 17 изолирующего материала, размотанного с рулона 16 на необходимую длину до поперечно-режущего устройства 19. Ширина бумажной выкройки 33 приведена в соответствие с шириной полотна 17 изолирующего материала по требованию заказчика.

Как только полотно 17 изолирующего материала будет захвачено захватами 29, его перемещают за счет перемещения захватного устройства 27а линейным приводом в направлении Х разматывания и тянут по опорной поверхности 13, пока не будет достигнута желаемая длина лежащего на опорной поверхности 13 полотна 17. В процессе разматывания с помощью сопел 24 на полотно 17 изолирующего материала наносят клеевые полосы 25. С окончанием процесса разматывания заканчивается и процесс нанесения клея.

Затем опускают зажимную планку 20 поперечно-режущего устройства 19, фиксируют полотно 17 изолирующего материала и отрезают его дисковым ножом.

Посредством транспортного устройства 31, 31а бумажную выкройку 33, 33а попеременно снимают со стапеля 32, 32а. Для этого транспортное устройство 31, 31а позиционируют над стапелем 32, 32а и опускают присоски 41, пока они не упрутся в самую верхнюю бумажную выкройку 33, 33а. Затем в присосках 41 создают вакуум и, тем самым, фиксируют бумажную выкройку 33, 33а. В этом состоянии присоски 41 с бумажной выкройкой 33, 33а поднимают и транспортные устройства 31, 31а перемещают до тех пор, пока они не будут позиционированы точно над полотном 17 изолирующего материала.

Из этого положения бумажную выкройку 33, 33а опускают к полотну 17 изолирующего материала и кладут на него, причем бумажную выкройку 33, 33а прижимают присосками 41 к полотну 17 там, где имеется клеевое покрытие.

Этим достигается хорошее и надежное клеевое соединение между полотном 17 изолирующего материала и бумажной выкройкой 33, 33а.

Теперь устраняют вакуум в присосках 41, так что ножничный подъемный стол 50 может быть поднят, а транспортное устройство 31, 31а может быть снова перемещено по стапелю 32, 32а.

Так, становится, прежде всего, ясно, что с обеих сторон рядом с опорной поверхностью 13 укладочного устройства 11 расположены соответствующие противорастягивающей бумаге (пропитанной бумаге 1) на фиг.1, уложенные в стапель 32, 32а пропитанные бумажные выкройки 33, 33а. За счет этого при подаче бумаги можно сократить тактовое время. Для подачи противорастягивающей бумаги 1 служат при этом два приданных стапелям 32 подъемно-укладочно-транспортных устройства 31, 31а, посредством которых стапелированные пропитанные бумажные выкройки 33 могут быть подняты, транспортированы, в частности перпендикулярно направлению Х разматывания, а затем снова опущены из положения над опорной поверхностью 13. Конструкция обоих подъемно-укладочно-транспортных устройств 31, 31а соответствует при этом конструкции, описанной для транспортного устройства 31 для бумажных выкроек 33 со ссылкой на фиг.3. Второе транспортное устройство 31а занимает в изображенном на фиг.4а выполнении место подъемно-укладочно-транспортного устройства 34 для готовых выкроек 35 противорастягивающего импрегната, причем последние отводят от опорной поверхности 13 в изображенном выполнении не поперек, а вдоль направления Х разматывания. Этому служит описанное захватное устройство 27а, с помощью которого можно захватить разматываемое с рулона 16 полотно 17 изолирующего материала и тянуть его по опорной поверхности 13 в направлении Х разматывания. Отвод вдоль направления Х разматывания становится при этом возможным за счет того, что благодаря наличию направляющих штанг 30а для захватного устройства 27а, которые примыкают в направлении Х разматывания к проходящим сбоку от опорной поверхности 13 направляющим планкам 30, создается удлиненный транспортный путь. За опорной поверхностью 13 расположен подъемный стол 50, служащий для размещения отведенных от опорной поверхности 13 выкроек 35 противорастягивающего импрегната, причем последние за счет возможности перемещения подъемного стола 50 по высоте могут простым образом, в частности на поддоне 51, образовать стапель 36.

Подъемному столу 50 придан, по меньшей мере, один поперечный транспортер 54, посредством которого поддоны 51 без стапелей могут быть помещены сбоку на подъемный стол 50, а поддоны 51 со стапелями могут быть отведены также вбок, в частности с противоположной стороны подъемного стола 50. Для реализации этих транспортных процессов на фиг.4а изображены место 52 подготовки поддонов 51 без стапелей и место накопления поддонов 51, загруженных стапелем 36 противорастягивающего импрегната.

На фиг.5 принципиально изображена другая форма выполнения устройства для изготовления противорастягивающего импрегната, согласно изобретению. Оно обеспечивает изготовление противорастягивающего импрегната по фиг.1 с использованием поставляемой в рулонах пропитанной противорастягивающей бумаги 1. Одинаковые детали, как и на фиг.3 и 4, обозначены одинаковыми ссылочными позициями. У этого устройства над рулоном 16 изолирующего материала, как и на фиг.3 и 4, установлен рулон 60 пропитанной противорастягивающей бумаги 1. Полотно 61 противорастягивающей бумаги разматывают в направлении Х разматывания. В направлении Х разматывания за огибным роликом 18 расположены сопла 24 для нанесения клея (клеевого покрытия 3). За соплами 24 находится пара расположенных друг над другом прижимных роликов 62, причем через зазор между ними полотно 61 противорастягивающей бумаги и полотно 17 изолирующего материала протягивают сообща в лежащем друг на друге состоянии и прижимают друг к другу, в результате чего происходит склеивание. В направлении разматывания за прижимными роликами 62 расположена зажимная планка 20 с поперечно-режущим устройством 19. Посредством захватного устройства 27 захватывают свободные концы лежащих друг на друге полотна 61 противорастягивающей бумаги и полотна 17 изолирующего материала и тянут их в направлении Х разматывания, а именно пока не будет достигнута желаемая длина противорастягивающего импрегната. Как только эта длина будет достигнута, движение разматывания прекращают, противорастягивающий импрегнат отрезают, а затем транспортируют дальше в направлении Х разматывания, для чего можно сослаться на форму выполнения по фиг.4. Форма выполнения на фиг.5 требует минимальных конструктивных затрат и обеспечивает максимальную скорость производства.

На фиг.6 у плиты 4 ламинированного пола согласно еще одному выполнению изобретения, изображенной в разобранном виде для пояснения способа ее изготовления, для обозначения соответствующих друг другу деталей использованы те же ссылочные позиции, что и на фиг.2.

Плита 4 ламинированного пола согласно изобретению служит для изготовления многослойного покрытия пола и содержит уже названную выше несущей плитой 5 сердцевину на древесной основе, которая может быть специально изготовлена из древесной плиты типа HDF или MDF или же из синтетических или состоящих из пластика частиц вторичного материала. На поверхности 500 находится декоративное покрытие, в частности пропитанная декоративная бумага 6, и защитный слой 7. На нижней стороне 5UU в качестве компенсационного элемента расположена комбинация из пропитанной противорастягивающей бумаги 1 и изолирующего нижнего слоя 2.

Изолирующий нижний слой 2 может быть, например, слоем шумо- или температуроизолирующего материала для изоляции покрытия пола относительно поверхности, на которую его укладывают, от шумов, температуры и т.п. Изолирующий нижний слой 2 может состоять из различных материалов в соответствии с желаемой изоляцией, в частности и, например, из пробки, прессованной древесной стружки низкой плотности, полиуретана или пленки из синтетических волокон.

Для фиксации изолирующего нижнего слоя 2 на плите 4 ламинированного пола нижний слой 2 сначала соединяют с бумагой 1, прежде чем другие слои, которые затем должны сообща образовать названную плиту 4, будут уложены друг на друга перед помещением в прессующее устройство. Эта операция позволяет стабилизировать слои, предназначенные для размещения под поверхностью 5UU сердцевины плиты 4. Эта улучшенная стабильность препятствует изгибанию или образованию выпуклостей краев нижних слоев под их собственным весом.

Для фиксации нижнего слоя 2 на бумаге 1 перед процессом прессования для всех слоев, которые должны образовать указанную плиту 4, предусмотрены адгезионные составы. Сцепление может происходить при этом, как и у выполнения по фиг.2, путем склеивания изолирующего нижнего слоя 2 с бумагой посредством связующего (клеевое покрытие 3), такого как смола типа меламина. Связующее может быть нанесено непосредственно перед контактированием обеих поверхностей нижнего слоя 2 и бумаги 1 или же пленки.

Сцепление может происходить также с использованием электростатического эффекта, а именно за счет того, что пропитанная бумага 1 соединена с изолирующим нижним слоем 2 за счет действия притяжения при разном электростатическом заряде соединяемых слоев. Электростатический эффект может быть при этом использован также лишь для временного улучшения сцепления бумаги с нижним слоем 2 в течение необходимого для соединения обоих слоев промежутка времени при применении другого первичного адгезионного состава, такого как названное связующее.

В одном специальном выполнении для достижения сцепления можно рассматривать также связующее, применяемое при изготовлении изолирующего нижнего слоя 2, например смолы в случае нижнего слоя 2 из пробки, прессованных частиц или аналогичных материалов. Бумага 1 может быть тогда нанесена на нижний слой 2 предпочтительным образом уже во время его изготовления.

Нижний слой 2 и бумага 1 могут иметь размер плиты 4, на которой они должны быть закреплены. Как уже было подробно изложено выше, они могут также непрерывно разматываться сообща с рулонов, бобин или намоточных устройств и после их транспортировки и возможной предварительной обработки снова храниться в рулонах, на бобинах или намоточных устройствах, прежде чем они затем будут наконец раскроены перед операцией наложения друг на друга с другими слоями, которые должны образовать указанную плиту 4.

Если изолирующий нижний слой 2 и бумага 1 соединены между собой в компенсационный элемент согласно изобретению, причем элемент с направленным вниз нижним слоем 2 образует самый нижний слой плиты 4 согласно изобретению, то другие слои, которые должны образовать плиту 4 покрытия пола, последовательно накладывают друг на друга, например на адгезионный состав Н, как показано на фиг.6, начиная с нижней поверхности 5UU несущей плиты 5, а именно, в следующем порядке: сердцевина на древесной основе, декоративная пленка 6, защитный слой 7.

Формованная таким образом композиция легка в обращении, так что она может быть поднята вспомогательными средствами Н и помещена в прессующее устройство, а именно подходящими для захватывания слоев средствами. Эти средства могут иметь форму зажимов или иную форму, пригодную для захвата различных слоев с целью их укладки друг на друга. Так, могут использоваться работающие, в частности, с вакуумом захватные органы по типу описанных выше присосок 41, 44. Прогибания или провисания краевых зон при этом не происходит, поскольку компенсационный элемент согласно изобретению образует достаточно стабильную для транспортировки опорную плоскость для вышерасположенных слоев.

Для соединения совокупности слоев, которые должны образовать плиту 4 ламинированного пола, предпочтительным образом требуется единственная операция прессования. В операции склеивания бумаги 1 между двумя этапами прессования больше нет необходимости.

Настоящее изобретение предлагает, таким образом, с одной стороны, альтернативу сложности устройства непрерывного действия, у которого, в частности, смена декоративной пленки 6 вызывает повышенные затраты из-за того, что приходится обеспечивать замену соответствующего рулона на бобине, а затем заправку новой ленты декоративной пленки 6 через различные прессующие ролики, прежде чем можно будет снова запустить производственный цикл. С другой стороны, настоящее изобретение предлагает, как уже упомянуто, альтернативу двойному процессу прессования, который необходим в производстве при использовании устройств периодического действия.

Настоящее изобретение не ограничено описанными примерами его осуществления, а включает в себя все одинаково действующие в смысле изобретения выполнения. Варианты и изменения могут относиться при этом, прежде всего, к добавлению промежуточных или дополнительных слоев над, под или между существующими слоями. Эти варианты не выходят при этом за рамки изобретения.

Изобретение относится к области строительства, в частности плитам для полов. Технический результат изобретения заключается в упрощении и удешевлении изготовления плит полов с повышением звукоизоляции. В плите пола используется компенсационный элемент, в частности противорастягивающий импрегнат, у которого пропитанная бумага соединена с изолирующим нижним слоем. Изолирующий нижний слой в плите пола служит слоем звукоизолирующего материала. Причем между бумагой и нижним слоем используется клеевое покрытие. 3 н. и 38 з.п. ф-лы, 7 ил.

1. Способ изготовления плиты (4) ламинированного пола, в частности ламината, как напольного покрытия, состоящего из несущей плиты (5), которая покрыта на верхней стороне, а на нижней стороне снабжена компенсационным элементом, в частности противорастягивающим импрегнатом, отличающийся тем, что сначала для получения компенсационного элемента на изолирующем нижнем слое (2) закрепляют компенсационную пленку, а затем образованную композицию кладут на вспомогательные средства (Н), причем изолирующий нижний слой (2) образует самый нижний слой композиции, затем на композицию укладывают друг за другом несущую плиту (5) в качестве состоящей из древесного материала сердцевины, декоративный слой и защитный слой (4), после чего образованную этими указанными слоями совокупность слоев захватывают, помещают в прессующее устройство и спрессовывают.

2. Способ по п.1, отличающийся тем, что в качестве компенсационной пленки используют пропитанную бумагу (1), в частности пропитанную крафт-бумагу.

3. Способ по п.2, отличающийся тем, что в качестве бумаги (1) используют регенерированную бумагу на основе облагороженной целлюлозы или щелочной крафт-бумаги с массой необработанной бумаги 70-140 г/м2.

4. Способ по п.2 или 3, отличающийся тем, что для пропитки бумаги (1) используют аминопласт, состоящий из мочевины и/или меламиновых смол, причем окончательная масса после пропитки и сушки составляет 170-320 г/м2.

5. Способ по п.1, отличающийся тем, что пропитанную бумагу (1) соединяют с изолирующим нижним слоем (2) с помощью пропиточного состава бумаги (1).

6. Способ по п.1, отличающийся тем, что пропитанную бумагу (1) соединяют с изолирующим нижним слоем (2) с помощью клеевого покрытия (3).

7. Способ по п.6, отличающийся тем, что для изготовления клеевого покрытия (3) используют клей-расплав, контактный клей или диспергированный клей на основе сополимера.

8. Способ по п.6 или 7, отличающийся тем, что клеевое покрытие (3) образовано, по меньшей мере, двумя параллельными клеевыми полосами (25), предпочтительно четырьмя клеевыми полосами (25).

9. Способ по п.1, отличающийся тем, что изолирующий, в частности звукоизолирующий, слой (2) выполняют из пробки, прессованных древесных стружек малой плотности, фетра, композиций, образованных с использованием волокон, в частности синтетических волокон, таких как ткани, нетканые материалы или пленки, из пенопласта, резинового гранулята или картона.

10. Способ по п.9, отличающийся тем, что пенопласт изготовлен из полиуретана, предпочтительно из вторичного пенополиуретана, комбинированного пенополиуретана и связующего.

11. Способ по п.10, отличающийся тем, что изолирующий нижний слой (2) изготавливают из полиуретанового пенопласта с плотностью 200-400 кг/м3, предпочтительно 300 кг/м3.

12. Способ по п.1, отличающийся тем, что изолирующий нижний слой (2) имеет толщину 2-4 мм, предпочтительно 3 мм.

13. Способ по п.1, отличающийся тем, что декоративный слой получают предпочтительно из пропитанной, в частности меламиновой смолой, декоративной бумаги (6).

14. Способ по п.1, отличающийся тем, что в качестве несущей плиты (5) используют плиту HDF, MDF, стружечную или регенерированную плиту.

15. Способ по п.1, отличающийся тем, что для получения компенсационного элемента, в частности противорастягивающего импрегната, пропитанную бумагу (1) и изолирующий нижний слой (2) в виде полотен (61,17) разматывают с рулонов (60, 16), а затем прижимают друг к другу, располагая друг на друге, причем перед прижатием на сторону изолирующего нижнего слоя (2), обращенную к полотну (61) бумаги (1), наносят клеевое покрытие (3).

16. Способ по п.15, отличающийся тем, что снабженное клеевым покрытием полотно (61) бумаги и образованное изолирующим нижним слоем (2) полотно (17) стягивают до получения желаемой длины компенсационного элемента, затем разматывание прекращают, компенсационный элемент отрезают, после чего транспортируют дальше для стапелирования.

17. Способ по п.1, отличающийся тем, что для получения компенсационного элемента, в частности противорастягивающего импрегната, доведенную до заданного размера в виде выкроек (33) пропитанную бумагу (1) укладывают в стапель (32), одну бумажную выкройку (33) снимают с верхней стороны стапеля и укладывают на соответствующее размерам бумажной выкройки (33) полотно (17) изолирующего материала, причем перед укладкой бумажной выкройки (33) обращенную к укладываемой бумаге (1) сторону полотна (17) изолирующего материала покрывают клеевым слоем (3).

18. Способ по п.17, отличающийся тем, что для транспортировки бумажных выкроек (33) используют транспортное устройство (31,31 а), которое состоит из закрепленных на общей транспортной раме (39) опускаемых и поднимаемых присосок (41) и прижимных планок (42), причем их опорные поверхности для бумажных выкроек (33) лежат в одной общей упорной плоскости.

19. Способ по п.17, отличающийся тем, что полотно (17) изолирующего материала разматывают с рулона (16) и тянут по опорной поверхности (13) до тех пор, пока прилегающий к опорной поверхности (13) участок полотна (17) изолирующего материала не будет иметь, по меньшей мере, длину накладываемой бумажной выкройки (33), причем полотно (17) изолирующего материала при укладке бумажной выкройки (33) удерживают в размотанном положении.

20. Способ по п.19, отличающийся тем, что бумажные выкройки (33) подают к полотну (17) изолирующего материала из одного или двух, размещенных предпочтительно на поддонах (51) стапелей (32), которые расположены по отношению к направлению (X) разматывания полотна (17) изолирующего материала с одной или с обеих сторон опорной поверхности (13).

21. Способ по п.19, отличающийся тем, что после укладки бумажной выкройки (33) зафиксированное полотно (17) изолирующего материала отрезают в соответствии с длиной бумажной выкройки (33) с образованием выкройки (35) компенсационного элемента, в частности противорастягивающего импрегната.

22. Способ по п.21, отличающийся тем, что после отрезания полотна (17) изолирующего материала выкройку (35) компенсационного элемента, в частности противорастягивающего импрегната, снимают с опорной поверхности (13) и укладывают в стапель (36), причем бумага (1) каждый раз образует верхнюю сторону стапеля (36).

23. Способ по п.22, отличающийся тем, что выкройку (35) компенсационного элемента, в частности противорастягивающего импрегната, укладывают в размещенный предпочтительно на поддоне (51) стапель (36), расположенный по отношению к направлению (X) разматывания полотна (17) изолирующего материала сбоку или за опорной поверхностью (13).

24. Способ по п.18, отличающийся тем, что клеевой слой (3) наносят во время разматывания полотна (17) изолирующего материала с рулона (16).

25. Способ по одному из пп.1, 15, 17 или 19, отличающийся тем, что компенсационный элемент, в частности противорастягивающий импрегнат, захватывают, удерживают и перемещают с использованием основанных на действии вакуума захватных средств, таких как присоски (44).

26. Способ по п.1, отличающийся тем, что прессование осуществляют под давлением 20-40 бар при температурах 160-200°С в течение 10-30 с.

27. Применение компенсационного элемента, в частности противорастягивающего импрегната, состоящего из пропитанной бумаги (1), которая соединена с изолирующим нижним слоем (2), для изготовления плиты (4) ламинированного пола способом по одному из пп.1-26.

28. Устройство для изготовления компенсационного элемента, используемое при осуществлении способа по одному из пп.1-26, содержащее укладочное устройство (11), которое имеет опорную поверхность (13) для полотна (17) изолирующего материала и на одном конце которого расположено размоточное устройство (14) для разматывания полотна (17) изолирующего материала с рулона (16); расположенное в направлении (X) разматывания за размоточным устройством (14) поперечно-режущее устройство (19); установленное с возможностью перемещения в направлении (X) разматывания и навстречу ему вдоль укладочного устройства (11) захватное устройство (27) для полотна (17) изолирующего материала; а также, по меньшей мере, одно, расположенное над опорной поверхностью (13), подъемно-укладочно-транспортное устройство (31, 31а, 34) для транспортировки пропитанной бумажной выкройки (33) и/или выкройки (35) компенсационного элемента поперек направления (X) разматывания, отличающееся тем, что в направлении (X) разматывания непосредственно за поперечно-режущим устройством (19) над опорной поверхностью (13) расположено устройство (22) для нанесения клеевого покрытия (3) на полотно (17) изолирующего материала.

29. Устройство по п.28, отличающееся тем, что устройство (22) для нанесения клеевого покрытия состоит из проходящего поперек, в частности перпендикулярно направлению (X) разматывания, держателя (23), на котором закреплены направленные к опорной поверхности (13) сопла (24).

30. Устройство по п.29, отличающееся тем, что держатель (23) закреплен своими концами на исполнительных органах (25а), с помощью которых он вместе с соплами (24) может быть опущен в направлении опорной поверхности (13) для нанесения клея на полотно (17) изолирующего материала и снова поднят.

31. Устройство по п.29 или 30, отличающееся тем, что на держателе (23) установлены, по меньшей мере, два, предпочтительно четыре расположенных с равными промежутками сопла (24) для нанесения клеевого покрытия (3).

32. Устройство по п.28, отличающееся тем, что подъемно-укладочно-транспортное устройство (31, 31а, 34) установлено с возможностью перемещения между двумя, расположенными поперек, в частности перпендикулярно направлению (X) разматывания и параллельно друг другу, портальными балками (37) по их горизонтальным участкам (38).

33. Устройство по п.28, отличающееся тем, что оно содержит два транспортных устройства (31, 31а, 34), из которых, по меньшей мере, одно транспортное устройство (31, 31а), предпочтительно оба транспортных устройства (31, 31а) предназначены для транспортировки бумажных выкроек (33), а, при необходимости, второе транспортное устройство (34) предназначено для транспортировки выкроек (35) противорастягивающего импрегната.

34. Устройство по п.33, отличающееся тем, что транспортное устройство (31, 31а) для бумажных выкроек (33) состоит из закрепленных на общей транспортной раме (39) опускаемых и поднимаемых присосок (41) и прижимных планок (42), причем их упорные поверхности для бумажных выкроек (33) лежат в одной общей опорной плоскости.

35. Устройство по пп.33 или 34, отличающееся тем, что транспортное устройство (34) для выкроек (35) противорастягивающего импрегната состоит из нескольких опускаемых и поднимаемых вакуумных присосок (44), упорные поверхности которых для выкроек (35) противорастягивающего импрегната лежат в одной общей опорной плоскости.

36. Устройство по п.34, отличающееся тем, что присоски (41) расположены таким образом, что и присоски (41) и прижимные планки (42) распределены таким образом, что обеспечивается возможность снятия и опускания бумажных выкроек (33) с гладкой поверхностью.

37. Устройство по п.28, отличающееся тем, что размоточное устройство (14) содержит приводной двигатель (26) для привода рулона (16) изолирующего материала, причем разматывающая скорость приводного двигателя (26) и скорость перемещения захватного устройства (27) согласованы между собой.

38. Устройство по п.28, отличающееся тем, что захватное устройство (27) установлено на направляющей планке (30) с возможностью перемещения вдоль укладочного устройства (11) в направлении (X) разматывания и навстречу ему.

39. Устройство по п.38, отличающееся тем, что к направляющей планке (30) для захватного устройства (27) примыкает направляющая штанга (30а), выступающая в направлении (X) разматывания за опорную поверхность (13).

40. Устройство по п.28, отличающееся тем, что в направлении (X) разматывания за опорной поверхностью (13) расположен подъемный стол (50) для размещения и стапелирования выкроек (35) противорастягивающего импрегната.

41. Устройство по п.28, отличающееся тем, что для подвода и отвода пропитанных бумажных выкроек (33) и/или выкроек (35) противорастягивающего импрегната предусмотрены места (32а, 33а, 52) подготовки и/или, по меньшей мере, одно место накопления, от которых или к которым стапели (32, 36) пропитанных бумажных выкроек (33) и/или выкроек (35) противорастягивающего импрегната транспортируются с помощью поперечных (54) или продольных (55) транспортеров.

Приоритет по пунктам:

09.08.2004 по пп. 1 и 2, 5 и 6;

23.11.2004 по пп. 3 и 4, 7-41.

| DE 20207218 U1, 19.09.2003 | |||

| US 2003077433 A1, 24.04.2003 | |||

| US 4505771 A, 19.03.1985 | |||

| Плита, а также система крепления для плит | 1999 |

|

RU2224070C2 |

Авторы

Даты

2009-09-20—Публикация

2005-08-08—Подача