Изобретение относится к медицине, а именно применяется для пластической реконструкции поврежденных костных тканей.

Природные кораллы применяются в медицине в качестве материалов для восстановления костной ткани. Однако природные кораллы содержат разное количество примесей, в том числе и ядовитые, что осложняет их применение в медицине. Также недостатком природных кораллов является трудность их механической обработки, вследствие чего получить изделие нужной конфигурации достаточно сложно или практически невозможно. Природные кораллы можно с успехом заменить более чистыми искусственными материалами на основе карбоната кальция (ИКОР). Кроме того, из ИКОР можно получать изделия заданной конфигурации, планируемые под конкретный типовой или индивидуальный дефект кости (уже на стадии формирования керамических изделий), что невозможно сделать при использовании природных материалов. Однако получение ИКОР осложнено необходимостью проведения технологической операции - спекания материала, в ходе которой происходит частичное разложение материала с образованием токсичного оксида кальция (карбоната кальция начинает разлагаться при температурах выше 600-700°С).

Известен ИКОР (М.Komatsu, Y.Yamamoto, Seramikkusu 28 (1993) 37), изготавливаемый из порошка карбоната кальция при более низких температурах 600-700°С методом горячего прессования. Снижение температуры спекания позволило избежать частичного разложения ИКОР с образованием оксида кальция. Однако метод горячего прессования не позволяет получать изделия сложной формы. К недостаткам материала можно также отнести использование дорогостоящего оборудования.

Наиболее близким по техническому решению и достигаемому эффекту является ИКОР (F.Tetard, D.Bemache-Assollant, E.Champion, P.Lortholary Solid State lonics Grain growth kinetics of L&PO, - doped calcium carbonate 101-103 (1997) 517-525), полученные спеканием при 700-730°С. В работе снижение температуры, спекание образцов и предотвращение его разложения достигается за счет введения добавки фосфата лития в количестве до 8 мас.% и создания газовой среды с избыточным давлением углекислого газа - 4 кРа. Недостатком данной керамики является высокая температура спекания и использование специального термического оборудования, а также низкая пористость менее 9% - при содержании добавки 0,5 мас.% и меньше 2% при увеличении количества добавки до 8 мас.%. Низкая пористость данного материала ограничивает его применение в качестве пористых матриксов, используемых для восстановления костной ткани.

Технический результат предлагаемого изобретения - получение ИКОР при более низких температурах спекания и более высокой пористости.

1. Технический результат достигается тем, что пористый синтетический коралл для реконструкции костных дефектов на основе карбоната кальция и добавки отличается тем, что материал, полученный при температуре ниже 700°С, имеет открытую пористость от 10 до 95% и содержит добавку карбонат калия и/или карбонат натрия и добавку карбонат аммония при следующем соотношении компонентов в материале, мас.%:

карбонат кальция - 30-99,

добавка -1-70,

при следующем соотношении компонентов в добавке, мас.%.

карбонат калия и/или карбонат натрия - 0,5-20

карбонат аммония - 0,5-50.

В способе получения пористого синтетического коралла для реконструкции костных дефектов, согласно изобретению, в порошок карбоната кальция вводят добавку карбоната калия и/или карбоната натрия с последующем введением добавки карбоната аммония и обжигают при температуре ниже 700°С.

Указанный состав ИКОР неизвестен. Для получения ИКОР порошок карбоната кальция смешивают с добавкой карбоната калия и/или натрия и добавкой карбоната аммония. Затем полученную смесь формуют, высушивают и обжигают. При обжиге добавка карбоната калия и/или карбонат натрия диссоциирует с образованием катионов и карбонат-анионов, при взаимодействии с которыми в решетке спекаемого материала образуются многочисленные дефекты как по аниону, так и по катиону, что способствует спеканию по твердофазовому механизму при более низких температурах. Кроме того, спекание идет и по жидкофазному механизму, т.к. смесь солей карбоната калия и натрия образует низкотемпературные расплавы, что тоже снижает температуру спекания материала. Добавки также стабилизируют при спекании фазовый состав материала. Это происходит за счет образования высоких концентраций карбонат-ионов, что препятствует разложению ИКОР при температурах выше 600°С. Введение добавки карбоната аммония способствует росту пористости материала. Так при нагревании карбонат аммония разлагается с образованием газа, при удалении которого в материале образуются многочисленные поры. В результате получается не содержащий токсичного оксида кальция пористый материал с взаимопроникающими порами.

При введении в карбонат кальция добавки, содержащей 0,5-20 мас.% карбоната калия и/или карбоната натрия и 0,5-50 мас.% карбоната аммония, в количестве менее 1 мас.% материал имеет низкую прочность и образцы легко разрушаются, а при введении в карбонат кальция добавки в количестве более 70 мас.% образцы в процессе обжига деформируются.

При содержании в добавке карбоната калия и/или натрия менее 0,5 мас.% материал имеет очень низкую прочность и образцы легко разрушаются. При содержании в добавке более 20 мас.% карбоната калия и/или натрия происходит в процессе обжига деформация образцов, что приводит к изменению формы образцов. При содержании в добавке карбоната аммония более 50 мас.% образцы начинают разрушаться вследствие потери целостности структуры. При содержании в добавке карбоната аммония менее 0,5 мас.% в материале формируется структура с пористостью менее 9%, при этом в основном формируются закрытые несообщающиеся между собой поры, что приводит к ухудшению биологических свойств при использовании полученного ИКОР в качестве пористого матрикса.

Пример 1.90 мас.% (9 г) порошка карбоната кальция смешивают с 5 мас.% (0,5 г) карбоната калия и 5 мас.% (0,5 г) карбоната аммония. После сушки в полученную шихту вводят временную связку, обеспечивающую формование. Затем образцы формуют в виде балочек и обжигают в муфельной печи при 600±20°С. Обожженные образцы ИКОР имели пористость 40-45%.

Пример 2. Получение образцов аналогично примеру 1. Отличием является использование в качестве добавки смеси карбоната натрия 3 мас.% и карбоната калия 0,5 мас.% и добавки карбоната аммония 50% и проведение обжига при 600±20°С. Полученные образцы ИКОР имели пористость 88-92%.

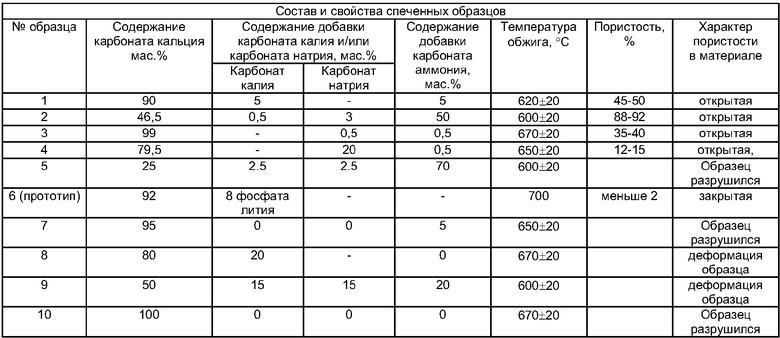

Были изготовлены образцы керамики, имеющие составы в пределах заявленных, и определены их свойства в сравнении с прототипом. Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКИЙ КОРАЛЛ ДЛЯ РЕКОНСТРУКЦИИ КОСТНЫХ ДЕФЕКТОВ | 2007 |

|

RU2357760C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАЛЬЦИЙФОСФАТНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ СИСТЕМЫ ТРИКАЛЬЦИЙФОСФАТ-ГИДРОКСИАПАТИТ ДЛЯ РЕКОНСТРУКЦИИ КОСТНЫХ ДЕФЕКТОВ | 2007 |

|

RU2359708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ГИДРОКСИАПАТИТА И КАРБОНАТА КАЛЬЦИЯ ДЛЯ ЗАПОЛНЕНИЯ КОСТНЫХ ДЕФЕКТОВ ПРИ РЕКОНСТРУКТИВНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЯХ | 2010 |

|

RU2429885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2537615C2 |

| НИЗКОТЕМПЕРАТУРНАЯ ФТОРГИДРОКСИАПАТИТОВАЯ КЕРАМИКА ДЛЯ РЕКОНСТРУКЦИИ КОСТНЫХ ДЕФЕКТОВ | 2010 |

|

RU2428206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТРИКСА НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ ДЛЯ ЗАПОЛНЕНИЯ КОСТНЫХ ДЕФЕКТОВ ПРИ РЕКОНСТРУКТИВНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЯХ | 2013 |

|

RU2542439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ С ИСПОЛЬЗОВАНИЕМ ГИДРОЛИТИЧЕСКОЙ КОНВЕРСИИ | 2015 |

|

RU2599022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2531377C2 |

| ШИХТА ДЛЯ КАРБОНАТ ГИДРОКСИАПАТИТОВОЙ КЕРАМИКИ | 2004 |

|

RU2280017C1 |

Изобретение относится к медицине. Пористый синтетический коралл для реконструкции костных дефектов на основе карбоната кальция и добавки выполнен из материала, полученного при температуре ниже 700°С, имеет открытую пористость от 10 до 95% и содержит добавку карбонат калия и/или карбонат натрия и добавку карбонат аммония при следующем соотношении компонентов в материале, мас.%: карбонат кальция - 30-99, добавка - 1-70, при следующем соотношении компонентов в добавке, мас.%. карбоната калия и/или карбонат натрия - 0,5-20, карбонат аммония - 0,5-50. Способ получения упомянутого пористого синтетического коралла для реконструкции костных дефектов заключается в том, что в порошок карбоната кальция вводят добавку карбонат калия и/или натрия с последующим введением добавки карбоната аммония и обжигают при температуре ниже 700°С. Изобретение обеспечивает получение искусственного материала на основе карбоната кальция (ИКОР) при более низких температурах спекания и более высокой пористости. 2 н.п. ф-лы, 1 табл.

1. Пористый синтетический коралл для реконструкции костных дефектов на основе карбоната кальция и добавки, отличающийся тем, что материал, полученный при температуре ниже 700°С, имеет открытую пористость от 10 до 95% и содержит добавку карбонат калия и/или карбонат натрия и добавку карбонат аммония при следующем соотношении компонентов в материале, мас.%:

при следующем соотношении компонентов в добавке, мас.%:

2. Способ получения пористого синтетического коралла для реконструкции костных дефектов по п.1, заключающийся в том, что в порошок карбоната кальция вводят добавку карбонат калия и/или натрия с последующим введением добавки карбоната аммония и обжигают при температуре ниже 700°С.

| TETARD F | |||

| et al., Grain growth kinetics of Li3PO4-doped calcium carbonate, j | |||

| Solid state ionics, 1997, vol | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| ИМПЛАНТАТ ДЛЯ ЗАМЕЩЕНИЯ ПРОТЯЖЕННЫХ КОСТНЫХ ФРАГМЕНТОВ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2265417C2 |

| КОСТНЫЙ ИМПЛАНТАТ | 1998 |

|

RU2157151C2 |

| Система крепления эндопротеза диафиза к кости | 1974 |

|

SU581937A1 |

| СВЕТОПРОЕКЦИОННЫЙ ДАЛЬНОМЕР | 0 |

|

SU191152A1 |

| US 5217496 A, 08.06.1993 | |||

| US 5676700 A, 14.10.1997. | |||

Авторы

Даты

2009-09-27—Публикация

2007-12-05—Подача