Изобретение относится к машиностроению, в частности к устройствам для перемещения обрабатывающего инструмента, и может быть использовано в установках для гидроабразивной, лазерной, плазменной резки.

Наиболее близким аналогом является устройство для перемещения обрабатывающего инструмента в установках для гидроабразивной резки, включающее несущие конструкции, выполненные в виде продольных направляющих портала и в виде направляющих портала для перемещения каретки с соплом смесительной камеры и взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом. Средство перемещения представлено в виде портала с кареткой (Установка гидроабразивной резки EVOLTION Х5 3000/60/Z, фирма Waterjet).

Устройство устанавливается над ванной с водой для гашения энергии струи воды с абразивным зерном в процессе резания. Продольные направляющие могут быть смонтированы непосредственно на корпусе ванны или установлены на собственные опоры на фундаменте, не связанные с ванной. На каретке установлен обрабатывающий инструмент для резки металла.

На краях портала установлены синхронные двигатели, которые имеют реечные шестерни, соединенные с зубчатыми рейками.

Обрабатываемая деталь устанавливается в ванной над поверхностью воды на определенном расстоянии от режущего сопла. При помощи заданной программы производится позицирование режущего устройства с помощью двух движений: перемещения портала и каретки поперечного хода.

Координаты точки отрабатываются в декартовой системе координат. Движение портала осуществляется двумя синхронными двигателями, расположенными по краям портала. Двигателями с помощью реечной шестерни через рейку перемещают портал со скоростью, определяемой программой по точным направляющим качения в вертикальной и горизонтальной плоскостях. Поперечное перемещение каретки осуществляется по траверсе портала с помощью двигателя через реечную шестерню и рейку. В качестве направляющих используются точные подшипниковые опоры продольного перемещения.

Недостатки известного устройства следующие.

Для данной конструкции из-за неправильности расположения системы базирования характерна неопределимость системы базирования направляющих портала, что приводит к переменным напряжениям в разных местах продольного перемещения. Переменные напряжения провоцируют неравномерный износ направляющих. При осуществлении движения портала с помощью синхронных двигателей через зубчатые рейки из-за переменных напряжений, указанных выше, происходит неравномерный износ зубчатых реек.

Особо интенсивно происходит износ направляющих и зубчатых реек в местах наиболее часто используемых, например в местах постоянной установки мелких деталей.

Кроме того, неопределимость базирования направляющих портала влияет на сам портал, который постепенно прогибается.

Короткие направляющие портала не удерживают портал от наклона при возникающих погрешностях в горизонтальной плоскости продольных направляющих.

К значительным недостаткам можно отнести сложность защиты шариковых элементов, входящих в состав направляющих от попадания на них абразива.

Все перечисленные недостатки приводят к быстрому износу направляющих и зубчатых реек и, как следствие, к быстрой потере точности установки.

Задачей, на решение которой направлено данное техническое решение, является повышение точности позиционирования обрабатывающего элемента, обеспечение стабильной точности позиционирования на весь регламентированный период работы устройства, создание универсального устройства с возможностью встраивания его в любую используемую установку.

Для решения поставленной задачи в устройстве для перемещения обрабатывающего инструмента, включающем несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом, систему программного управления, согласно изобретению несущие конструкции выполнены в виде опоры, а средство для перемещения обрабатывающего элемента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения, при этом второй конец первого рычага соединен шарнирным соединением с опорой, а на втором конце второго рычага размещен обрабатывающий элемент.

Опора может быть выполнена в виде стойки, неподвижно установленной на фундаменте или в виде кронштейна, закрепленного на ванне.

Каждый рычаг снабжен противовесом.

Привод снабжен круговыми датчиками.

Для обработки длинномерных изделий заявлен вариант устройства для перемещения обрабатывающего инструмента, включающего несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего инструмента, управляемого приводом, систему программного управления, согласно изобретению несущие конструкции выполнены в виде опоры, установленной с возможностью перемещения по направляющим по заданной программе, а средство для перемещения обрабатывающего инструмента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения, при этом второй конец первого рычага неподвижно соединен с опорой, а на втором конце второго рычага размещен обрабатывающий инструмент.

Шарнирное соединение в том и другом вариантах устройств выполнено в виде подшипниковой круговой опоры.

Каждый рычаг снабжен противовесом.

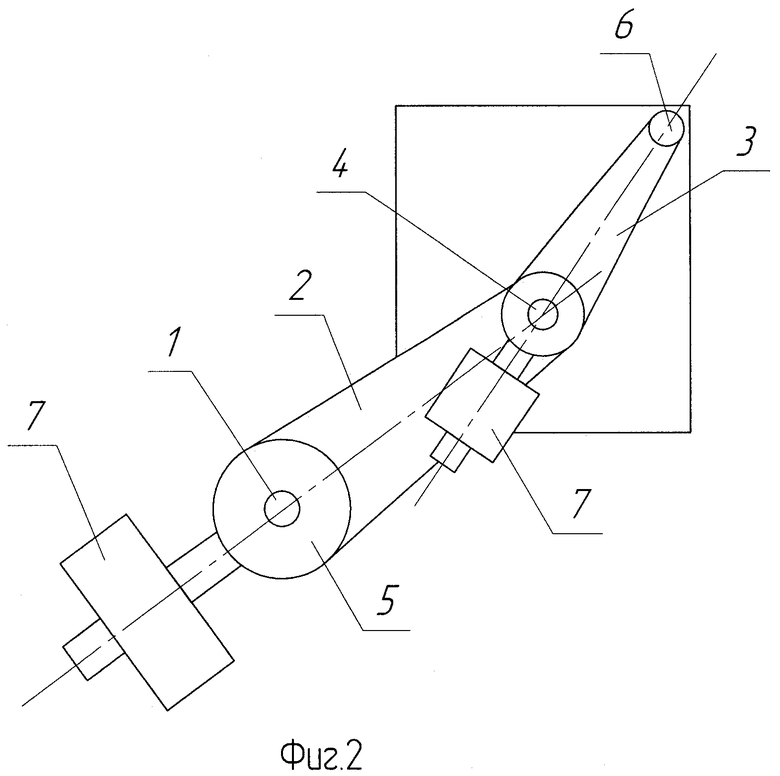

На фиг.1 представлено устройство для перемещения обрабатывающего элемента, общий вид, вариант 1.

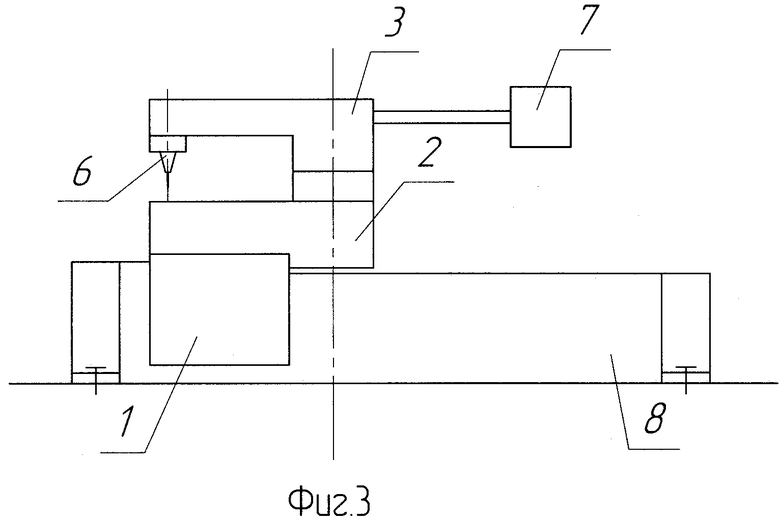

На фиг.2 - то же, вид сверху.

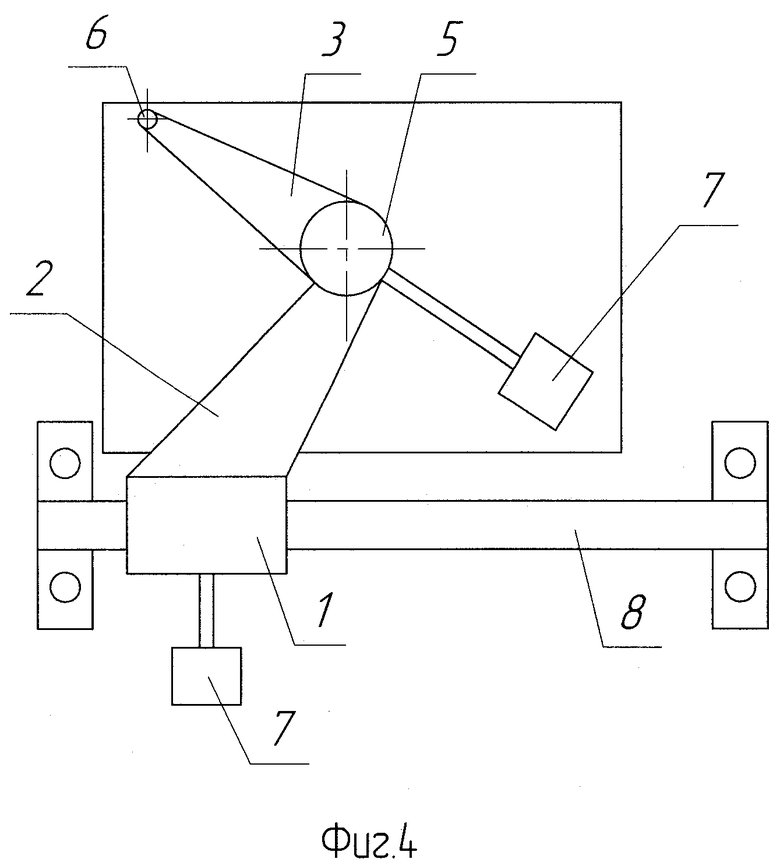

На фиг.3 представлено устройство для перемещения обрабатывающего элемента, общий вид, вариант 2.

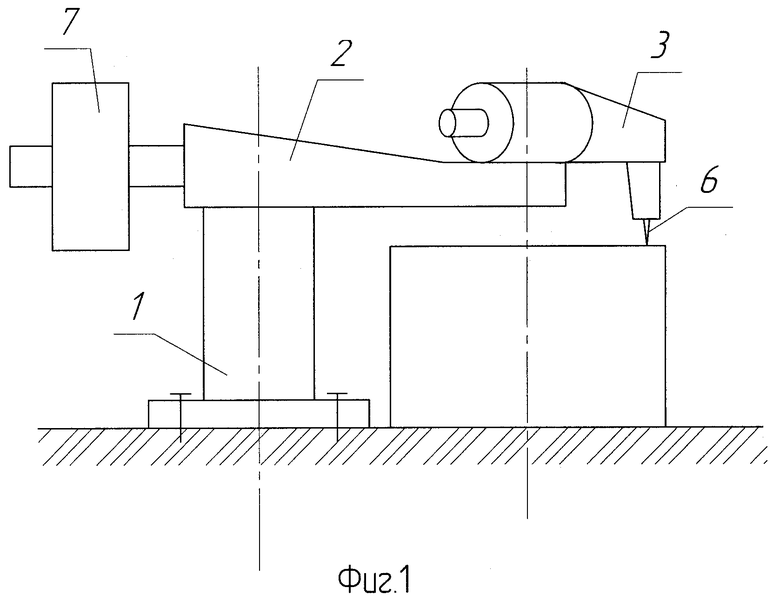

На фиг.4 - то же, вид сверху.

Устройство для перемещения обрабатывающего инструмента, например, в установке для гидроабразивной резки, содержит несущие конструкции, выполненные в виде опоры 1, взаимосвязанной со средством для перемещения обрабатывающего элемента, управляемого приводом, например шаговым (на чертеже не показан). Опора 1 выполнена в виде стойки, неподвижно установленной на фундаменте. Опора может быть выполнена в виде кронштейна, закрепленного на ванне. Средство для перемещения обрабатывающего инструмента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага 2, 3, шарнирно соединенные одним концом между собой с помощью подшипниковой круговой опоры 4. Другой конец рычага 2 шарнирно соединен с опорой 1 с помощью подшипниковой круговой опоры 5. На другом конце рычага 3 размещен обрабатывающий инструмент 6, например сопло смесительной головки для гидроабразивной резки или лазер, или газовый резак, или плазменный резак.

Рычаги 2 и 3 снабжены противовесами 7 для приведения центра масс рычагов к осям их вращения 4, 5.

Система программного управления может быть выполнена в виде управляющего компьютера или в виде известных устройств для обработки по копирам и т.д.

В данном случае система программного управления выполнена в виде управляющего компьютера.

Заявляемое устройство по первому и второму вариантам универсально, т.е может работать автономно или встраиваться дополнительно в действующие установки для перемещения обрабатывающего инструмента.

В варианте 2 рычаг 2 рычажно-поворотной системы установлен неподвижно на опоре 1, имеющей возможность перемещаться по направляющим 8, неподвижно прикрепленным к полу. Рычаги 2 и 3 снабжены противовесом 7.

Вариант 2 предусмотрен для перемещения инструмента для длинномерных изделий.

Устройство работает следующим образом.

Обрабатываемая деталь устанавливается в ванной над поверхностью воды на определенном расстоянии от режущего сопла 6. Производится обработка детали с помощью программы. При помощи заданной программы производится позицирование режущего инструмента 6 с помощью двух движений - вращением рычагов 2, 3.

Координаты точек обрабатываемого изделия отрабатываются в векторной системе. Вращение рычагов 2, 3 производится от привода, например шагового двигателя, или привода с круговыми датчиками. Использование противовесных грузов 4 способствует устранению изгибающих моментов на стойку 1.

Работа установки по варианту 2 производится программой следующим образом. При помощи заданной программы производится позицирование режущего устройства 6 с помощью двух вращательно-поступательных движений рычагов 2, 3. Координаты точек обрабатываемого изделия отрабатываются в векторной и декартовой системах.

Каретка 1, перемещаясь по направляющим 8, совершает совместно с рычагом 2 поступательное движение вдоль оси абсцисс. А рычаг 3 поворачивается вдоль оси ординат. Происходит обработка детали по заданной программе.

Использование рычажно-поворотной системы с противовесами имеет определимость базирования, что исключает возникновение дополнительных напряжений. Так как отсутствуют напряжения, приводы вращения рычагов работают в ламинарном режиме, а применение кругового датчика полностью исключает влияние транспортирующих систем на точность отсчета.

Подшипниковые круговые опоры 4, 5 независимо от сроков и места работы в несколько раз дольше сохраняют точность, чем у прототипа. Шарнирное соединение в виде подшипниковых круговых опор наилучшим образом позволяет произвести защиту от попадания абразива в соединение, что способствует стабильному поддерживанию точности устройства.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается:

- в повышении точности позиционирования обрабатывающего элемента,

- в обеспечении стабильной точности позиционирования на весь регламентированный период работы устройства,

- в универсальности устройства - возможности встраивания его в любую используемую установку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2198777C2 |

| УСТАНОВКА ДЛЯ ПРАВКИ ЛЮКОВ ПОЛУВАГОНОВ | 2005 |

|

RU2291013C1 |

| ИНЖЕНЕРНАЯ ГУСЕНИЧНАЯ МАШИНА НА БАЗОВОМ ТАНКОВОМ ШАССИ | 2004 |

|

RU2283467C1 |

| ПЯТИКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ТРЕХМЕРНОЙ ПРЕЦИЗИОННОЙ ГИДРОСТРУЙНОЙ РЕЗКИ | 2010 |

|

RU2453417C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-650" | 1991 |

|

RU2023508C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365743C1 |

| МАЛОГАБАРИТНОЕ СБОРНОЕ ОГРАЖДЕНИЕ | 1993 |

|

RU2057871C1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ ДЛЯ ПЕРЕВОЗКИ ПОВРЕЖДЕННЫХ АВТОМОБИЛЕЙ | 1994 |

|

RU2089411C1 |

| СТОЛ-ТРАНСФОРМЕР | 2009 |

|

RU2415629C1 |

Устройство включает несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом, и систему программного управления. Для расширения технологических возможностей и повышения точности позиционирования несущие конструкции выполнены в виде опоры, а средство для перемещения обрабатывающего элемента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения. При этом второй конец первого рычага соединен шарнирным соединением с опорой, а на втором конце второго рычага размещен обрабатывающий элемент. Устройство по второму варианту включает несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом, и систему программного управления. Для достижения того же технического результата несущие конструкции выполнены в виде опоры, установленной с возможностью перемещения по направляющим, а средство для перемещения обрабатывающего элемента - в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения. При этом второй конец первого рычага неподвижно соединен с опорой, а на втором конце второго рычага размещен обрабатывающий элемент. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Устройство для перемещения обрабатывающего инструмента, включающее несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом, систему программного управления, отличающееся тем, что несущие конструкции выполнены в виде опоры, а средство для перемещения обрабатывающего элемента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения, при этом второй конец первого рычага соединен шарнирным соединением с опорой, а на втором конце второго рычага размещен обрабатывающий элемент.

2. Устройство по п.1, отличающееся тем, что опора выполнена в виде стойки, неподвижно установленной на фундаменте.

3. Устройство по п.1, отличающееся тем, что опора выполнена в виде кронштейна, закрепленного на ванне.

4. Устройство по п.1, отличающееся тем, что каждый рычаг рычажно-поворотной системы снабжен противовесом.

5. Устройство по п.1, отличающееся тем, что шарнирное соединение выполнено в виде подшипниковой круговой опоры.

6. Устройство по п.1, отличающееся тем, что привод снабжен круговыми датчиками.

7. Устройство для перемещения обрабатывающего инструмента, включающее несущие конструкции, взаимосвязанные со средством для перемещения обрабатывающего элемента, управляемого приводом, систему программного управления, отличающееся тем, что несущие конструкции выполнены в виде опоры, установленной с возможностью перемещения по направляющим, а средство для перемещения обрабатывающего элемента выполнено в виде рычажно-поворотной системы, содержащей, по крайней мере, два рычага, одним концом взаимосвязанные между собой с помощью шарнирного соединения, при этом второй конец первого рычага неподвижно соединен с опорой, а на втором конце второго рычага размещен обрабатывающий элемент.

8. Устройство по п.7, отличающееся тем, что шарнирное соединение выполнено в виде подшипниковой круговой опоры.

9. Устройство по п.7, отличающееся тем, что привод снабжен круговыми датчиками.

10. Устройство по п.7, отличающееся тем, что каждый рычаг рычажно-поворотной системы снабжен противовесом.

| Способ изготовления ферроакустического накопителя информации | 1980 |

|

SU960950A1 |

| 0 |

|

SU233431A1 | |

| СПОСОБ ОРИЕНТАЦИИ СВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА | 0 |

|

SU336116A1 |

| SU 1568884 A3, 24.11.1986. | |||

Авторы

Даты

2009-09-27—Публикация

2007-06-05—Подача