Изобретение относится к механической обработке и может быть использовано при шлифовании плоских поверхностей большой протяженности, например при ремонте металлорежущего оборудования для обработки направляющих станин без демонтажа последних, а также для обработки контрольных и разметочных плит высокой точности.

Существующий уровень шлифовальных станков не дает точности и производительности обработки плоских поверхностей, а именно направляющих станин и точных плит, так как известные устройства, как правило, при работе повторяют уже имеющуюся форму плоскости. Для исправления профиля в обычных случаях необходимо произвести измерения, построить реальный профиль и шлифовать верхние отклонения. Эти операции повторяют несколько раз, пока не получится поверхность заданной точности, что снижает производительность обработки.

Известен передвижной шлифовальный станок для шлифования станин металлорежущих станков на их фундаментах, в котором его станина, несущая шлифовальную бабку, смонтирована поворотно в горизонтальной плоскости на тележке, снабженной колесами для передвижения станка и домкратами для его установки рядом с обрабатываемой станиной по уровню для работы ( 83024, В 24 В 7/14, з. 1949).

В данном случае точность шлифования определяется суммарными погрешностями самого станка, что ограничивает точность обработки. Кроме того, ограничена длина обрабатываемой поверхности в одних условиях. Нет возможности обработки широких поверхностей типа плит. Конструкция громоздка, не все поверхности доступны для обработки.

Известен переносной шлифовальный станок для обработки направляющих станин токарных и других станков при ремонте с механической подачей головки шлифовального круга вдоль шлифуемой станины, который для обеспечения плавного автоматического возвратно-поступательного перемещения его вдоль обрабатываемой станины снабжен реечным механизмом, ведущее зубчатое колесо которого установлено на станине, и сменными направляющими брусьями, которые позволяют устанавливать станок на направляющие станины с различной формой и размерами ( 94094, з. 1951).

Данный станок копирует при обработке имеющуюся поверхность, не исправляя имеющиеся погрешности формы. Кроме того, в нем ограничена возможность обработки широких направляющих. Конструкция тяжелая и громоздкая.

Наиболее близким аналогом, принятым за прототип, является переносное устройство для обработки направляющих станин, содержащее траверсу с инструментальной головкой, установленной с возможностью перемещения и механизмы базирования, связанные с траверсой (а.с. 1551523, оп. 06.11.1990).

К недостаткам устройства относится неравномерность усилий. В зависимости от перемещения головки по порталу изменяется нагрузка на опоры механизма базирования. Это ведет к деформации узлов, уменьшается точность обработки. Кроме того, устройство громоздкое, тяжелое, сложное конструктивно.

Задачей, на решение которой направлено предлагаемое изобретение, является создание станка с равномерно распределенными усилиями во всех точках опор при любых условиях шлифования, в любом положении головки для обеспечения высокой точности, за счет обеспечения высокой стабильности станка при обработке и при переустановке его для последующей обработки поверхности.

Для решения поставленной задачи в переносном станке для обработки плоских поверхностей, содержащем элемент базирования, колонну, шлифовальную головку с приводом, механизм перемещения шлифовальной головки, установленный на элементе базирования, узел подачи шлифовальной головки на глубину врезания, новым является то, что он снабжен регулируемыми по высоте опорами, двумя дисками, рычагами с грузами-противовесами, ременной и зубчатой передачами, шарнирами, стойкой, элементом привязки положения шлифовальной головки относительно обработанной поверхности, прибором контроля перпендикулярности оси вращения станка к теоретической плоскости и рукояткой, при этом элемент базирования выполнен в виде основания, размещенного без возможности смещения на регулируемых по высоте опорах, установленных на обрабатываемой поверхности без возможности смещения, механизм перемещения шлифовальной головки выполнен в виде плиты, свободно установленной на основании с возможностью вращения относительно колонны, смонтированной по оси вращения станка и жестко закрепленной в основании, на плите на равном расстоянии от оси вращения станка свободно установлены два диска с осями и с жестко закрепленными на них рычагами, причем на одном из них на конце, противоположном грузу-противовесу, размещена шлифовальная головка, а на конце другого - привод вращения шлифовальной головки, соединенный с ней ременной передачей, при этом ось каждого из дисков одним концом жестко закреплена в плите, а другим - шарнирно связана со стойкой, шарнирно установленной относительно колонны, на которой смонтирован прибор контроля перпендикулярности оси вращения станка к теоретической плоскости, а рукоятка предназначена для одновременного разведения посредством зубчатой передачи рычагов, несущих шлифовальную головку и ее привод. Кроме того, он снабжен подшипниками, служащими для установки на них плиты, размещенной на основании, и подшипниками, служащими для установки на них двух дисков с осями.

Размещение на рычагах дисков механизма перемещения шлифовальной головки противовесов способствует тому, что любое положение рычагов не создает дополнительных моментов изгиба плиты механизма перемещения шлифовальной головки, а соединение осей дисков общей стойкой исключает любые местные деформации этой плиты из-за веса дисков и рычагов, расположенных на ее краях. Через шаровые шайбы вес последних передается на колонну, т.е. на центр вращения плиты. Таким образом в любых условиях, в любых положениях станка, на нижние опоры, которыми станок базируется на обрабатываемой поверхности, равномерно распределяется нагрузка. Станок имеет высокую стабильность при обработке и при переустановке на шаг, а это ведет к получению высокой точности обработки больших поверхностей.

Установка оси вращения станка строго перпендикулярно к теоретической плоскости и контроль данного положения в течение всего процесса шлифования обеспечивает высокую точность обработки. Станок выполняет не только шлифовальные функции, но и контрольные.

Обеспечение шлифования с одновременным контролем, а также с привязкой к уже обработанной поверхности обеспечивает высокую точность больших поверхностей.

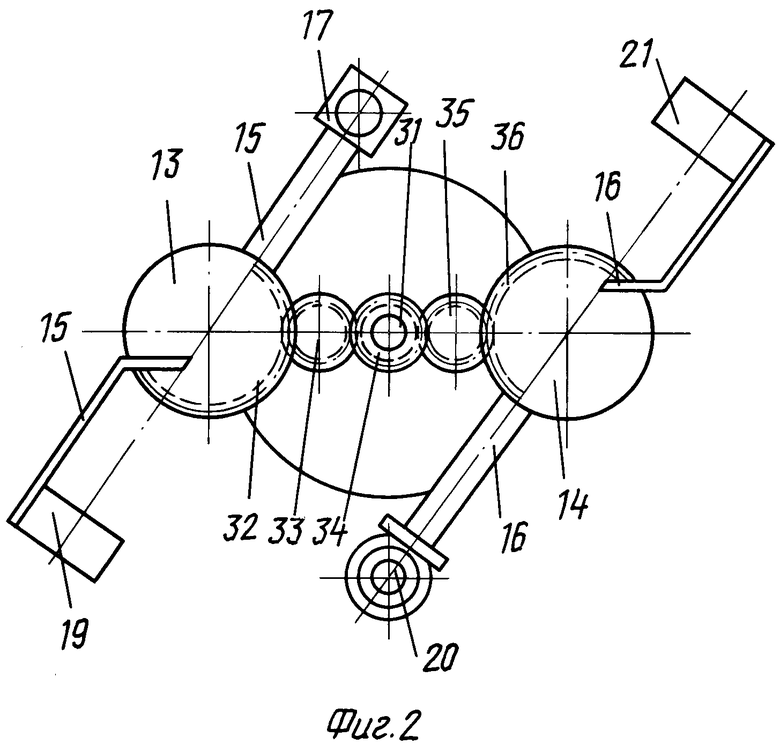

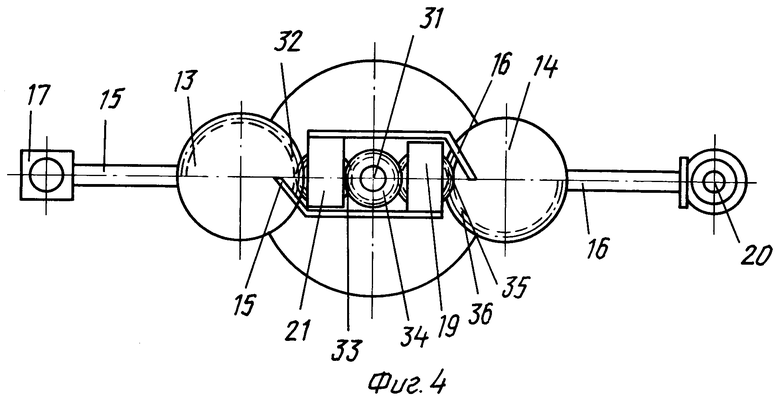

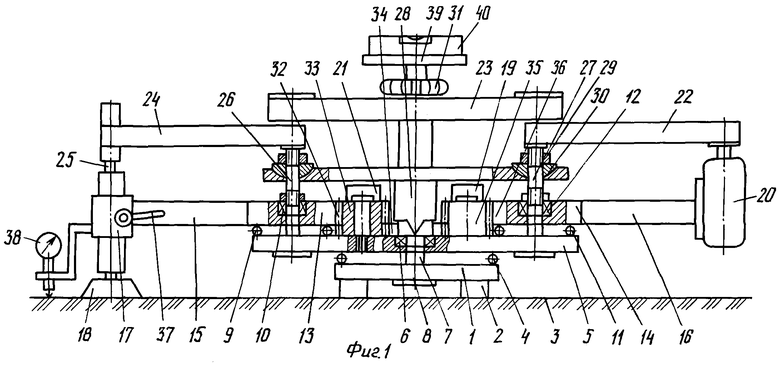

На фиг.1 приведено устройство, общий вид, на фиг.2 - вид сверху, рычаги в свернутом положении, на фиг.3 - то же, рычаги в среднем положении, на фиг. 4 - то же, рычаги в развернутом положении.

Переносной станок для обработки плоских поверхностей содержит элемент базирования, выполненный в виде основания 1, установленного без возможности смещения на регулируемых по высоте опорах 2, устанавливаемых также без возможности смещения на обрабатываемой поверхности 3. Расположение и количество опор 2 определяется в зависимости от формы обрабатываемой поверхности. Отсутствие смещения обеспечивается за счет высокого трения между сопрягаемыми поверхностями.

На основании 1 свободно, например через подшипник 4, установлена плита 5 с возможностью вращения посредством подшипников 6 вокруг колонны 7, смонтированной по оси вращения 8 станка и жестко закрепленной в основании 1. Ось вращения 8 станка устанавливается строго перпендикулярно к теоретической плоскости. Теоретическая плоскость - это плоскость, имеющая наименьшие отклонения от реальной плоскости и, как правило, она совпадает с центром тяжести земли. На плите 5 на равном расстоянии от оси вращения 8 станка свободно, например, через подшипники 9, 10, 11, 12, установлены два диска 13 и 14, на которых жестко установлены рычаги 15 и 16 соответственно. На одном конце рычага 15 диска 13 установлена шлифовальная головка 17 с абразивным кругом 18, на другом - груз-противовес 19. На концах рычага 16 диска 14 с одной стороны установлен привод 20, с другой - груз-противовес 21. Вращение абразивного круга 18 производится от привода 20 через тройную ступень ременных передач 22, 23, 24 и шлифовальный шпиндель 25. Оси 26 и 27 каждого из дисков 13, 14 одним концом шарнирно связаны со стойкой 28, которая в свою очередь шарнирно установлена относительно колонны 7, другим жестко закреплены в плите 5.

Стойка 28 служит для равномерного распределения давления на все точки подшипника 4 и опор 2 элемента базирования за счет исключения деформации, возникающей на плите 5 от веса узла "рычаг 15 - шлифовальная головка 17 - диск 13 - груз 19" и узла "рычаг 16 - диск 14 - привод 20 - груз 21". Давление при этом равномерно распределяется через несущие оси 26, 27 дисков 13, 14 за счет установленных в верхней части указанных осей гайки 29 и шаровой шайбы 30. Вся нагрузка по выравниванию веса дисков и рычагов передается на колонну 7, а именно на центр вращения плиты 5 и основания 1.

Верхняя часть колонны 7 снабжена рукояткой 31, посредством которой вручную вращая плиту 5 через шестерни 32, 33, 34, 35, 36, обеспечивая синхронное вращение дисков 13 и 14, одновременно разводят рычаги 15 и 16 привода 20 и шлифовальной головки 17.

Шлифовальная головка 17 содержит узел подачи 37 на глубину врезания. Общий ход шлифовального шпинделя 25 составляет 40 мм. Кроме того, на шлифовальной головке 17 укреплен элемент 38 привязки положения шлифовальной головки относительно обработанной поверхности, например индикатор, с помощью которого производится контроль снимаемого припуска.

Центральная колонна 7 снабжена столом 39, на который устанавливается один из приборов 40 для контроля перпендикулярности оси вращения 8 станка и соответственно колонны 7 к теоретической плоскости, например уровень, автоколлиматор, лазер и т.д.

Станок работает следующим образом.

Для установки станка на теоретическую плоскость необходимо определить отклонение положения теоретической плоскости от реальной. Например, при контроле по уровню 40, во-первых, определяют положение реальной плоскости относительно центра тяжести земли, во-вторых, колонна 7 станка устанавливается соответственно определенному положению реальной плоскости. Заданное положение определяет положение теоретической плоскости, которое должно быть неизменным в процессе всей обработки.

Станок устанавливают на середину обрабатываемой поверхности 3. В центре станка на колонне 7 устанавливают столик 39 для уровня 40. По уровню 40 устанавливают колонну 7 станка с помощью регулируемых опор 2. Установка колонны 8 станка производится перпендикулярно к теоретической плоскости. Обработка поверхности производится шаговым методом. При каждом шаге производится привязка к уже обработанной поверхности, а ось вращения 8 станка всегда при этом находится перпендикулярно к теоретической плоскости.

Включают привод 20. Рычаги 15, 16 в свернутом положении (фиг.2) шлифуют малый диаметр. Рукояткой 31 вручную постепенно раздвигают рычаги 15 и 16 до полного их раскрытия (фиг. 3 и фиг. 4). После вышлифовывания полной зоны станок останавливают и переносят его на шаг, перекрывая обработанную поверхность. Снова по уровню 40 устанавливают колонну 7 станка с помощью регулируемых опор 2. Шлифование последующих зон производится аналогично. Необходимо каждый раз при шлифовании учитывать снимаемый припуск. Контроль припуска производится с помощью индикатора 38, укрепленного на шлифовальной головке 17, или по касанию абразивного круга 18 с ранее обработанной поверхностью. Шлифовка поверхности производится в обе стороны от центра. При вращении плиты 5 и любом разведении рычагов 15, 16 положение уровня 40 не должно изменяться.

Преимущества заявляемого технического решения заключаются в следующем:

- высокая стабильность станка при обработке и при переустановке его для последующей обработки поверхности;

- обеспечение равномерного распределения усилий на все точки опор при любых условиях шлифования, в любом положении шлифовальной головки;

- исключение деформации узлов при вращении станка;

- обеспечение высокой точности обработки;

- устройство простое в изготовлении, удобное в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА (ВАРИАНТЫ) | 2007 |

|

RU2368473C2 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВОЙ ПОВЕРХНОСТИ КОРПУСА КОНТЕЙНЕРА | 2013 |

|

RU2525964C1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2066614C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

Изобретение может быть использовано при шлифовании плоских поверхностей большой протяженности, а также для обработки контрольных и разметочных плит высокой точности. Элемент базирования станка выполнен в виде основания, размещенного без возможности смещения на регулируемых опорах, установленных на обрабатываемой поверхности. Механизм перемещения шлифовальной головки выполнен в виде плиты, свободно установленной на основании элемента базирования с возможностью вращения относительно колонны, смонтированной по оси вращения станка и жестко закрепленной в основании. На плите, на равном расстоянии от оси вращения станка, на подшипниках установлены два диска с жестко закрепленными на них рычагами. Каждый из рычагов на одном конце содержит груз-противовес. На другом конце один из рычагов содержит шлифовальную головку, второй - привод ее вращения, соединенный с ней ременной передачей. Обработка поверхности производится шаговым методом. При каждом шаге производится привязка к уже обработанной поверхности, а ось вращения станка всегда расположена перпендикулярно к теоретической плоскости. Изобретение позволяет создать станок с высокой точностью обработки. 2 з.п. ф-лы, 4 ил.

| Переносное устройство для обработки направляющих станины | 1987 |

|

SU1551523A1 |

| Устройство для шлифования плоских направляющих станины станка | 1951 |

|

SU124827A1 |

| Переносный станок для шлифования направляющих станины токарного станка | 1960 |

|

SU142907A1 |

| Плоскошлифовальный станок для шлифования направляющих типа ласточкина хвоста | 1989 |

|

SU1749000A1 |

Авторы

Даты

2003-02-20—Публикация

2001-03-27—Подача