Изобретение относится к области производства, композиционных изделий и может использоваться при изготовлении слоистых металлических материалов преимущественно на стальной основе.

Известен способ диффузионной сварки металлических материалов, при котором осуществляют очистку свариваемых поверхностей деталей низкотемпературной плазмой в среде защитных газов, детали нагревают и сдавливают, причем очистку осуществляют импульсной дугой низкого давления (см. А.с. СССР N 1384358, B 23 K 20/14).

Недостатками данного способа являются применение низкого давления при очистке, что предполагает использование сложного вакуумного оборудования, а также избирательная модификация поверхностей, которое приводит лишь к удалению загрязнений и никоих образом не затрагивает поверхностные слои.

Известен также способ изготовления сталеалюминиевой проволоки, включающий очистку поверхности стального сердечника, его нагрев, наложение на сердечник алюминиевой оболочки, и их совместное волочение, причем сердечник нагревают индукционным методом с выдержкой на воздухе, а перед нагревом сердечник подвергают холодной деформации на глубину поверхностного слоя окисления (см. А.с. СССР N 1066694, B 21 C 23/22).

Недостатки данного способа в том, что холодная деформация сердечника на глубину слоя окисления приводит к частичному внедрению окислов в поверхностные слои, в то время как для последующего процесса соединения поверхностные слои должны быть свободны от посторонних включений, а выдержка на воздухе после нагрева ведет к дополнительному окислению поверхности и последующему блокированию окислами соединения сердечника с оболочкой и значительной неравномерности деформации компонентов.

Известен способ сварки давлением разнородных материалов, при котором поверхность детали с более высокой температурой плавления модифицируют путем ионно-плазменного напыления промежуточной прослойки, на которую наносят другую прослойку с пористостью 30-60%, после чего детали нагревают и деформируют, причем в качестве материала прослоек используют материал детали с более низкой температурой плавления (см. а.с. СССР 1407731, B 23 K 20/16).

Недостатком данного способа является необходимость дополнительного напыления слоев из материала одной из деталей, причем при последующих нагреве и деформации деталей может иметь место отслоение напыленного материала вследствие напряжений, возникающих в зоне контакта деталей, что приводит к снижению прочности их соединения.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления слоистых материалов, в частности биметаллической проволоки, преимущественно стале-медной, согласно которому производят предварительную электролитно-плазменную обработку поверхности основы из более твердого металла в режиме постоянного тока для ее модификации и очистки, сборку заготовки с герметизацией зоны соединения, нагрев и совместную прокатку слоистой заготовки.

В основу изобретения положена задача - разработать способ изготовления слоистых металлов сваркой давлением, в котором комплексная модификация поверхностей основы и плакирующего слоя без использования дополнительных материалов и сложного вакуумного оборудования, а также условия нагрева слоистой заготовки под прокатку, обеспечивали бы минимальную неравномерность деформации компонентов и получение прочного соединения между ними.

Поставленная задача решается тем, что в способе изготовления слоистых металлов, включающем одновременную подачу основы из более твердого металла, преимущественно стали, и плакирующего слоя из мягкого металла, модификацию их контактных поверхностей, сборку слоистой заготовки с герметизацией зоны соединения, нагрев и совместную прокатку слоистой заготовки, поверхность основы модифицируют электролитно-плазменной обработкой с предварительной очисткой в режиме постоянного тока и последующим упрочнением в режиме импульсного тока, на поверхности плакирующего слоя механической обработкой формируют рельеф шероховатости, а слоистую заготовку подвергают высокоскоростному нагреву с промежуточными выдержками в пароводяной среде в течение 1-2 с.

Кроме того, решению поставленной задачи способствует осуществление избирательной деформации, плакирующего слоя перед совместной прокаткой слоистой заготовки.

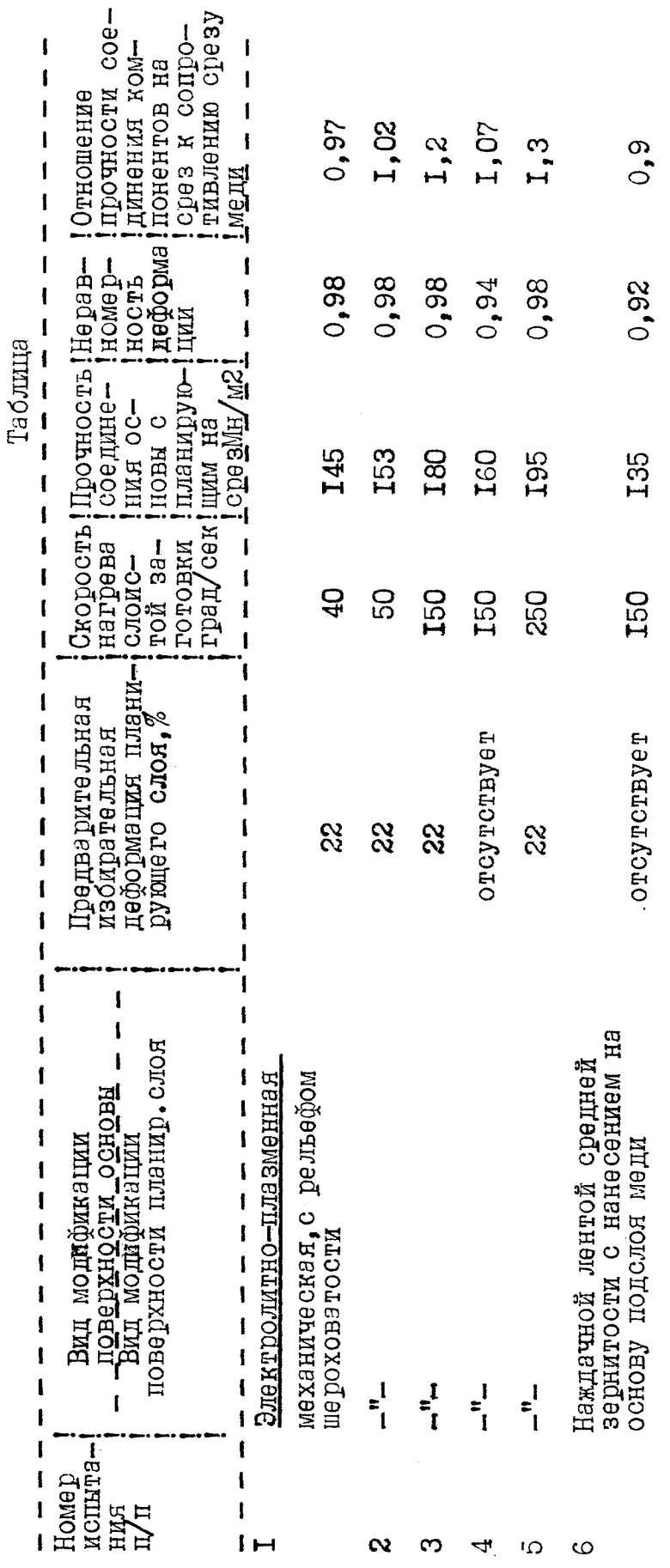

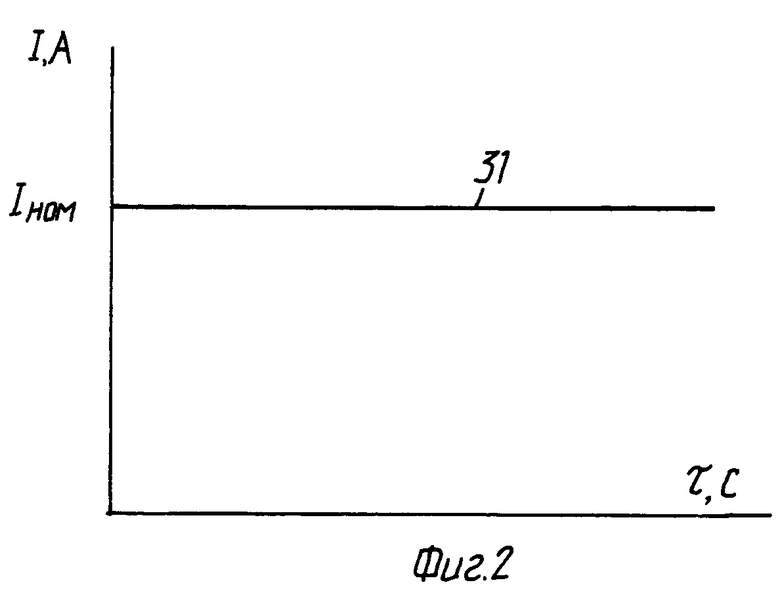

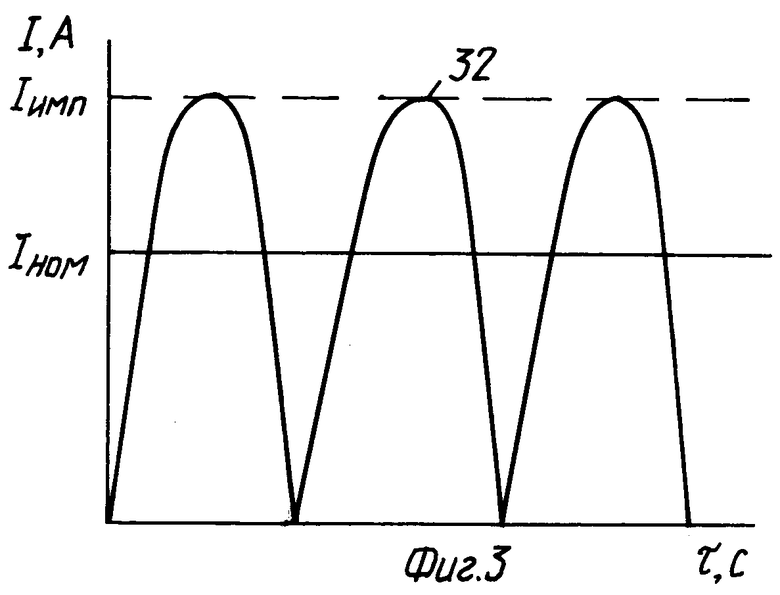

Сущность изобретения поясняется чертежами, где на фиг.1 изображена технологическая схема предлагаемого способа, на фиг.2 - характер изменения силы тока в процессе предварительной очистки поверхности основы, на фиг.3 - характер изменения силы тока в процессе упрочнения поверхности, основы.

Заявляемый способ изготовления слоистых металлов сваркой давлением осуществляется согласно схеме технологического процесса, приведенной на фиг.1, следующим образом.

На первом этапе осуществляют модификацию контактных поверхностей основы и плакирующего слоя, для чего основу 1 (фиг. 1) в виде длинномерного изделия рихтуют в специальном устройстве 2 роликового или барабанного типа и подают в агрегат 3 электролитно-плазменной обработки. Одновременно с этим материал плакирующего слоя 4 в виде ленты также рихтуют в устройстве 5 и подают в узел 6 механической обработки. В агрегате 3 электролитно-плазменной обработки последовательно установлены электролитные ячейки очистки 7 и упрочнения поверхности 8, а также узлы промывки 9 и обдува воздухом 10. Отрихтованную основу 1 пропускают через полость электролитных ячеек 7 и 8, которые подключены к источникам 11, 12 постоянного и импульсного тока соответственно. При этом положительный вывод источников 11, 12 подключен к ячейкам 7, 8, а отрицательный через токоподвод к основе 1. В электролитные ячейки 7 и 8 в процессе обработки из бака 13 подается электролит, представляющий собой водный раствор солей калия, кальция или натрия. Обработка плакирующего слоя осуществляется вращающейся щеткой 15, выполненной из материала с твердостью, значительно превышающей твердость материала плакирующего слоя 4. Рельеф шероховатости задается усилием прижатия опорного ролика 16, имеющего возможность возвратно-поступательного перемещения в вертикальной плоскости.

Обработанные поверхности основы 1 и плакирующего слоя 4 очищаются от остатков электролита и механических частиц в узлах промывки 9 и обдува 10, а также в протире 17 соответственно.

Основу 14 и плакирующий материал 18 с модифицированными поверхностями контакта подают в узел 19 сборки слоистой заготовки, где плакирующий материал 18 формуется в сплошную оболочку вокруг основы 14, а затем сформированная заготовка 20 герметизируется путем сплошной заварки стыка в устройстве 21. Слоистая заготовка 22 в виде герметичного пакета поступает в узел деформации 23, где происходит избирательная механическая деформация плакирующего слоя 18 с помощью монолитного или составного инструмента. Полученная таким образом заготовка 24 транспортируется механизмом 25, обеспечивающим постоянную скорость подачи. В агрегате 26 высокоскоростного нагрева происходит разогрев слоистой заготовки до температур прокатки при постоянной скорости транспортирования. Нагретая заготовка деформируется в прокатном стане 28 с целью соединения плакирующего слоя с основой. Полученный, таким образом, слоистый материал 29 поступает на приемное устройство 30, где сматывается в рулоны, бухты или разрезается на мерные изделия.

Пример конкретного выполнения способа.

При опробовании на опытно-промышленной линии предлагаемой технологии в качестве основы 1 взяли проволоку из стали 20 диаметром 7,0 мм светлую термически необработанную, а в качестве плакирующего слоя 4 - медную отожженную ленту марки M1 толщиной 0,5 мм и шириной 31,0 мм.

Электролитно-плазменную обработку поверхности основы 1 осуществляли путем пропускания через полость электролитных ячеек 7, 8, при прокачивании через них раствора кальцинированной соды (Na2CO3). Электролитная плазма в ячейках 7, 8 возникала при подключении к их электродам положительных выводов источников 11 и 12 соответственно. При этом источник 11 работает в соответствии с характеристикой 31 (см. фиг.2), а источник 12 - в соответствии с характеристикой 32 (см. фиг.3).

Обработку поверхности медной ленты 4 (см. фиг.1) осуществляли вращающейся со скоростью 1500 об/мин металлической щеткой. Усилие прижатия щетки 15 к поверхности ленты 4 выбирали из условия полного удаления поверхностных загрязнений и формирования равномерного рельефа шероховатости.

Получаемая слоистая заготовка 22 протягивалась через монолитную волоку 23, где происходила деформация медной ленты 4 - оболочки с сохранением ее толщины и уменьшением внутреннего диаметра до диаметра проволоки - основы 1. При этом обеспечивалась степень деформации 22%. Высокоскоростной нагрев слоистой заготовки 24 с деформированным плакирующим слоем осуществляли в электролитном плазмотроне 26, содержащем 3 секции нагрева. Скорость нагрева заготовки выбирали в пределах 50-250 град/с. Изменение скорости нагрева осуществляли изменением электрической мощности, подводимой к секциям нагрева плазмотрона 26.

При пропускании проволоки 1, подключенной через скользящий токоподвод к отрицательным выводам источников 11 и 12, через ячейки 7, 8, на электроды которых подано напряжение величиной порядка 150 В, у ее поверхности развиваются процессы электролиза раствора.

Интенсивность удаления загрязнений зависит как от энергии плазменного слоя, так и от состояния поверхности и технологических факторов, например скорости транспортирования проволоки 1. Осуществление способа проводили при скорости движения проволоки 1, равной 10 м/мин, а параметры обработки выбирали из условия полного удаления загрязнений с поверхности данной партии проволоки.

Изучение образцов проволоки 1 показало, что структурные изменения поверхностных слоев происходят на глубину до 20-30 мкм. При этом поверхностные слои упрочняются в 1,2-1,7 раза по сравнению с исходной прочностью.

Таким образом, в результате электролитно-плазменной обработки поверхность сердечника комплексно модифицируется и активизируется, поскольку величина упрочнения прямо пропорциональна величине поверхностной энергии. А именно поверхностная энергия является определяющим фактором процесса последующего соединения металлов, поскольку сам процесс соединения происходит при взаимодействии тонких поверхностных слоев и определяется взаимной диффузией элементов материалов слоистого изделия.

Высокоскоростной нагрев слоистой заготовки в электролитном плазмотроне происходит при формировании вокруг изделия сплошной плазменной оболочки. При этом в отличие от предварительной электролитно-плазменной обработки в ячейках 7, 8 значительно изменяются условия подвода раствора к поверхности изделия, в результате чего изделие интенсивно разогревается.

Экспериментально установлено, что при скорости нагрева 50 - 250 град/с с промежуточными выдержками в паровой среде в течение 1-2 с, получают наиболее прочное соединение основы и плакирующего слоя.

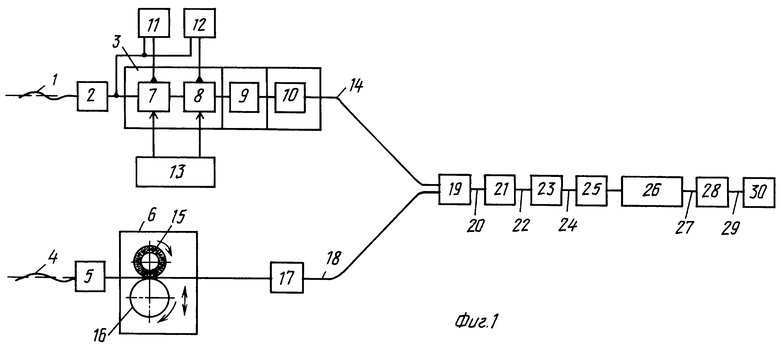

Полученные в результате деформации слоистые изделия 29, при различных скоростях нагрева заготовки 24 испытывали на прочность путем среза плакирующего слоя. В качестве критерия оценки выбирали сопротивление срезу меди, составляющее 150 Мн/м2, как наименее прочного компонента.

Кроме того, проводили испытания слоистых изделий на неравномерность деформации, выражаемую отношением общей вытяжки, слоистого изделия к вытяжке планирующего слоя, в случае отсутствия предварительной избирательной деформации с последующим нагревом при скорости 150 град/с.

Результаты испытаний представлены в таблице.

Из приведенной таблицы следует, что при скорости нагрева ниже 50 град/сек прочность соединения не достигает величины прочности на срез медного плакирующего слоя, что свидетельствует о потере в результате процессов стабилизации структуры особых модифицированных свойств поверхностного слоя основы. А именно основа, как наиболее прочный компонент, определяет скорость диффузии компонентов и образование промежуточной фазы в виде твердого раствора, определяющей прочность слоистого изделия. При скорости нагрева 150 град/с и отсутствии предварительной избирательной деформации плакирующего слоя общая вытяжка слоистой заготовки ниже вытяжки плакирующего слоя на 6%, что объясняется различием в реологии плакирующего слоя и основы, в результате чего он течет при деформации более интенсивно. При этом существуют значительные сдвиговые деформации, приводящие к разрывам уже образовавшихся связей, что снижает прочность соединения.

Наиболее прочное соединение плакирующего слоя меди с основой из стали образуется в диапазоне скоростей нагрева 50-250 град/с при наличии предварительной деформации плакирующего слоя и модификации поверхности основы электролитно-плазменной обработкой и плакирующего слоя - механической обработкой с формированием рельефа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЬНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1992 |

|

RU2008109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2015 |

|

RU2605736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056960C1 |

Изобретение относится к области производства композиционных изделий и может быть использовано для изготовления слоистых металлических материалов, преимущественно на стальной основе. Способ включает модифицирование контактных поверхностей слоев заготовки. Поверхность основы из более твердого металла обрабатывают электролитно-плазменным методом с предварительной очисткой в режиме постоянного тока и последующим упрочнением в режиме импульсного тока. На поверхности плакирующего слоя создают шероховатость. Осуществляют одновременную подачу основы и плакирующего слоя и сборку заготовки с герметизацией зоны соединения. Проводят высокоскоростной нагрев и совместную прокатку слоистой заготовки. Способ позволяет получить высокую прочность соединения плакирующего слоя с основой. 2 з.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| Способ изготовления сталеалюминиевой проволоки | 1982 |

|

SU1066694A1 |

| Способ диффузионной сварки | 1986 |

|

SU1384358A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033910C1 |

| US 4635842 A, 13.01.87 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1999-08-27—Публикация

1998-05-13—Подача