Настоящее изобретение относится к способу получения фурфурола и необязательно дополнительных основных химических веществ из материала биомассы, включающему обработку материала биомассы при повышенных давлениях и температурах, к конденсатам и твердому продукту, полученным с помощью способа по изобретению, а также к их применению.

Природные и в особенности возобновляемые источники сырьевых материалов представляют большой интерес в связи с быстрым сокращением ресурсов ископаемых материалов. Поэтому многообещающий подход заключается в использовании возобновляемых материалов биомассы в качестве исходного материала для производства основных химических веществ или топлива, которые требуются в больших количествах.

Универсальным основным химическим веществом, которое может быть получено из природных источников, является фурфурол. Фурфурол является основой для важных основных химических веществ, таких как фуран, тетрагидрофуран или фурфуриловый спирт и, таким образом, лежит в основе многих синтезов в области химии гетероциклических соединений, лекарственных средств и природных веществ. Более того, фурановые смолы, которые могут содержаться в термореактивных композитах, цементах, адгезивах и покрытиях, основаны на фурфуроле.

Общепринятым способом получения фурфурола является катализируемая кислотой дегидратация сахаров C5. В патенте США 2014/0171664 раскрыт способ, включающий повторяющиеся циклы нагревания смеси лигноцеллюлозного сырья и серной кислоты до первой заранее заданной температуры с помощью пара под давлением, и последующего снижения давления и температуры. Для обеспечения приемлемого выхода фурфурола необходимо несколько циклов реакции, например, 6-8 циклов.

В WO 00/47569 раскрыт способ, включающий нагревание необязательно подкисленного материала биомассы с помощью пара под давлением и последующее снижение давления при непрерывном кипении реакционной смеси. Выход фурфурола увеличивается либо за счет постоянного введения в реактор пара под давлением, либо за счет повторяющихся циклов создания повышенного давления и последующего снижения давления.

Большой проблемой способов, известных в данной области, является необходимость осуществления нескольких технологических циклов для получения приемлемых выходов фурфурола. Увеличение количества циклов реакции обычно вызывает более длительное время реакции, более высокое потребление энергии, увеличенный износ материала реактора из-за постоянно меняющихся нагрузок давления и, таким образом, значительно более высокие производственные затраты.

Таким образом, целью настоящего изобретения является обеспечение улучшенного способа получения фурфурола. Неожиданно было обнаружено, что поддержание материала биомассы при повышенных давлениях и температурах в течение определенного промежутка времени приводит к значительному увеличению выхода продукта за более короткое время. Кроме того, способ в соответствии с изобретением требует меньше энергии и не требует большого количества оборудования благодаря исключению затратных стадий повторного создания повышенного давления и повторного нагревания. Более того, твердый остаток реакции может быть в дальнейшем обработан с получением дополнительных основных химических веществ или топлива, или может быть использован в процессе сжигания, таким образом, значительно расширяя производственный цикл создания добавленной стоимости из исходного материала биомассы.

Настоящее изобретение относится к способу получения фурфурола, включающему следующие стадии:

(i) подачу материала биомассы в реакционный сосуд,

(ii) доведение давления в реакционном сосуде до повышенного давления p1 и температуры в реакционном сосуде до повышенной температуры T1,

(iii) поддержание давления p1 и/или температуры T1 в течение заранее заданного промежутка времени t1,

(iv) доведение давления в реакционном сосуде до повышенного давления p2 и/или температуры в реакционном сосуде до повышенной температуры T2,

(v) необязательно поддержание давления p2 и/или температуры T2 в течение заранее заданного промежутка времени t2,

(vi) открытие реакционного сосуда, и

(vii) необязательно отделение твердых продуктов от реакционной смеси, присутствующей в реакционном сосуде,

при этом давление p1 выше давления p2, и

при этом поток пара, содержащий фурфурол, отводят на стадиях (iii), (iv), (v) и/или (vi), и собирают в виде конденсата.

На стадии (i) материал биомассы подают в реакционный сосуд. Материал биомассы может содержать биологический материал, такой как растения или материал растительного происхождения, например, обработанные продукты, побочные продукты, остатки или отходы материалов биомассы. Материал биомассы может содержать смесь различных типов биомассы или может представлять собой биомассу одного типа. Материал биомассы может представлять собой свежую биомассу, то есть биомассу, включающую по меньшей мере часть естественно содержащейся воды, сухую биомассу или их смесь. Материал биомассы может быть получен из лигноцеллюлозного материала и/или водорослей и, в частности, выбран из древесины, соломы, опилок, кукурузных початков, кукурузной шелухи, кукурузной соломы, травы, хлопковых коробочек, прутьевидного проса, Arundo тростникового, макулатуры, жома сахарного тростника, сорго, остатков стеблей сорго, гроздей пальмовых плодов или их смесей. В предпочтительном варианте осуществления материал биомассы не содержит моносахаридов и/или олигосахаридов, например, имеющих 2-10 моносахаридных мономерных звеньев.

Остаточная влажность материала биомассы может составлять по меньшей мере 20 масс.%, такую как около 30-80 масс.%, предпочтительно около 30-40 масс.% и, в частности, около 35 масс.%.

Реакционный сосуд имеет входное отверстие, например, для пара под давлением, и выходное отверстие, например, для потока пара, причем входное и выходное отверстия включают один или несколько клапанов для регулирования давления внутри реактора. Кроме того, реакционный сосуд может иметь донный клапан для выгрузки содержимого сосуда.

В одном варианте осуществления способ в соответствии с изобретением выполняют без катализа. В другом варианте осуществления стадия (i) дополнительно включает обеспечение катализатора в реакционном сосуде. Катализатор может быть выбран из кислотных соединений, таких как серная кислота, соляная кислота, фосфорная кислота, органических кислот, таких как уксусная кислота или муравьиная кислота, и их смесей, и/или из галогенидных солей, таких как хлориды металлов. Галогенидные соли могут изначально образовываться в материале биомассы в результате его производства, транспортировки или предварительной обработки. Катализатор предпочтительно может быть выбран из хлористоводородной кислоты и серной кислоты. В предпочтительном варианте осуществления кислотное соединение находится в растворе. Катализатор может присутствовать при концентрации до 5 моль/кг материалов сухой биомассы, предпочтительно 0,01-5 моль/кг, более предпочтительно 0,1-2 моль/кг материала сухой биомассы.

Способ в соответствии с изобретением может быть осуществлен в присутствии кислорода, газов, содержащих кислород, доноров кислорода и их смесей, особенно предпочтительными являются кислород и газы, содержащие кислород, такие как (сжатый) воздух. «Донорами кислорода» могут быть соединения, которые высвобождают кислород (O2) после химической или термической обработки, такие как пероксиды, в частности перекись водорода, или их водные растворы. Предпочтительно способ по изобретению осуществляют в присутствии кислорода, полученного из воздуха.

Способ по настоящему изобретению предпочтительно осуществляют при концентрации O2 или эквивалентов O2 в диапазоне 0,01-0,50 моль/кг высушенного материала биомассы, предпочтительно в диапазоне 0,05-0,30 моль/кг высушенного материала биомассы. «Эквивалент O2» означает теоретическое количество O2, образующееся из доноров O2.

На стадии (ii) давление в реакционном сосуде доводят до повышенного давления p1, и температуру в реакционном сосуде доводят до повышенной температуры T1. Заранее заданное давление p1 может составлять > 1 бар, такое как в диапазоне от 2 до 50 бар, предпочтительно 10-30 бар, более предпочтительно 15-25 бар и наиболее предпочтительно 19-21 бар. Регулировку давления выполняют со скоростью, например, 1-15 бар/мин и предпочтительно 2-7 бар/мин.

Температура T1 превышает температуру окружающей среды (т.е. выше 20°С) и предпочтительно находится в интервале от 150°С до 280°С, более предпочтительно от 180°С до 230°С. Регулировка давления и температуры в реакционном сосуде на стадии (ii) может включать введение в реакционный сосуд пара под давлением. Количество пара под давлением, вводимого в сосуд, зависит от конкретных условий реакции, таких как заранее заданная температура T1, заранее заданное давление p1, количество и тип материала биомассы в реакционном сосуде или остаточная влажность обеспеченной биомассы.

«Доведение» или «регулировка» в контексте настоящего изобретения означает активное управление определенными параметрами, такими как давление, время и/или температура.

На стадии (iii) давление p1 и/или температуру T1 поддерживают в течение заранее заданного промежутка времени t1. В одном варианте осуществления давление p1 поддерживают в течение заранее заданного промежутка времени t1. В другом варианте осуществления температуру T1 поддерживают в течение заранее заданного промежутка времени t1. В еще одном варианте осуществления как давление p1, так и температуру T1 поддерживают в течение заранее заданного промежутка времени t1. В предпочтительном варианте осуществления давление p1 и необязательно температуру T1 поддерживают в течение заранее заданного промежутка времени t1. Заранее заданный промежуток времени t1 составляет, например, до 1800 сек, предпочтительно 1-1800 сек, более предпочтительно 1-1000 сек, еще более предпочтительно 100-700 сек и наиболее предпочтительно 500-700 сек.

Было обнаружено, что на стадии (iii) могут возникать побочные реакции, особенно при ее осуществлении в присутствии кислорода. Побочные реакции материала биомассы позволяют эндогенно поддерживать давление p1 и/или температуру T1 в реакционном сосуде, не влияя на выход реакции. Таким образом, не требуется дополнительной подачи энергии, например, в виде дополнительно введенного пара под давлением, внешнего нагревания реакционного сосуда или повторения цикла реакции. Таким образом, на стадии (iii) предпочтительно не проводят дополнительного внутреннего или внешнего нагревания реактора, такого как введение пара под давлением в реакционный сосуд.

Поддержание давления и/или температуры на стадии (iii) может включать отвод потока пара из реакционного сосуда. Поток пара, содержащий фурфурол, может быть собран в виде конденсата.

В противоположность раскрытиям предшествующего уровня техники, в которых наблюдались потери выхода из-за реакций между фурфуролом и ксилозой, содержащимися в исходном материале, было обнаружено, что поддержание давления и/или температуры на стадии (iii) в соответствии с настоящим изобретением неожиданно приводит к улучшенному выходу реакции. Неожиданно оказалось, что не было необходимости выполнять более одного цикла реакции для достижения максимальных реакционных выходов фурфурола.

Таким образом, в настоящем документе предлагается улучшенный способ получения фурфурола, например, с точки зрения уменьшения общего потребления энергии, уменьшения времени реакции, увеличения выходов фурфурола и значительно уменьшенного износа материала реактора, так как реакция может быть завершена уже за один цикл реакции.

На стадии (iv) давление в реакционном сосуде доводят до повышенного давления p2 и/или температуру в реакционном сосуде доводят до повышенной температуры T2. В предпочтительном варианте осуществления давление в реакционном сосуде доводят до заранее заданного давления p2, при этом давление p1 выше, чем давление p2. Давление p2 находится в диапазоне от >1 до 50 бар, предпочтительно 2-30 бар, более предпочтительно 5-15 бар и наиболее предпочтительно составляет около 9 бар. Регулировка давления в реакционном сосуде до p2 может выполняться со скоростью 1-15 бар/мин, предпочтительно 5-10 бар/мин и это, например, осуществляют путем отвода потока пара из реакционного сосуда.

В другом варианте осуществления температуру в реакционном сосуде доводят до повышенной температуры Т2, при этом температура Т1 выше, чем температура Т2. Температура T2 выше температуры окружающей среды (т.е. выше 20°С) и предпочтительно составляет от 100°С до 250°С, более предпочтительно от 150°С до 200°С.

В еще одном варианте осуществления давление в реакционном сосуде доводят до повышенного давления p2, при этом давление p1 выше давления p2, и температуру в реакционном сосуде доводят до повышенной температуры T2, при этом температура T1 выше температуры T2. Регулирование давления и/или температуры на стадии (iv) может включать отвод потока пара, содержащего фурфурол, из реакционного сосуда. Поток пара может быть собран в виде конденсата.

На необязательной стадии (v) давление p2 и/или температуру T2 поддерживают в течение заранее определенного промежутка времени t2. Промежуток времени t2 составляет до 800 сек, предпочтительно 1-800 сек, более предпочтительно 10-500 сек, еще более предпочтительно 50-250 сек и наиболее предпочтительно около 100 сек. Поддержание давления p2 и/или температуры T2 в течение заранее заданного промежутка времени t2 может включать отвод потока пара, содержащего фурфурол, из реакционного сосуда. Поток пара может быть собран в виде конденсата.

Необязательно, стадии (ii) - (v) можно несколько раз повторить, например, 1-10 раз до открытия реакционного сосуда на стадии (vi).

Открытие реакционного сосуда на стадии (vi) можно контролировать для снижения давления в реакционном сосуде со скоростью, например, 10-100 бар/мин, предпочтительно 40-70 бар/мин. Во время открытия реакционного сосуда поток пара, содержащий фурфурол, выводят из реакционного сосуда, который может быть собран, например, в виде конденсата.

На необязательной стадии (vii) твердые продукты отделяют от реакционной смеси, присутствующей в реакционном сосуде. Остаточная влажность твердых продуктов может изменяться в диапазоне примерно 30-95 масс.%, предпочтительно примерно 35-45 масс.% и, в частности, составляет примерно 40 масс.%. Твердые продукты демонстрируют по существу полное превращение изначально содержащихся пентозных сахаров в соединения с более низкой молекулярной массой, такие как фурфурол. По существу полное превращение в контексте настоящей заявки соответствует снижению общего содержания пентозного сахара по меньшей мере на 50%, предпочтительно по меньшей мере на 60%, более предпочтительно по меньшей мере на 70%. Твердые продукты могут иметь концентрацию пентозы, такой как арабиноза и ксилоза, в диапазоне 0-2 масс.%, предпочтительно 0-0,5 масс.% по отношению к сухому твердому продукту. Низкая концентрация пентозы в твердых продуктах является дополнительным доказательством улучшенного выхода реакции в соответствии с настоящим изобретением.

Поток пара, содержащий фурфурол, который отводят на стадиях (iii), (iv), (v) и/или (vi), может быть собран в виде конденсата, например, с помощью холодной ловушки. Представляющие интерес соединения, содержащиеся в конденсате, такие как альдегиды, кетоны, органические кислоты, спирты или их смеси, в частности, фурфурол, уксусная кислота, метанол и/или ацетон, могут быть выделены из конденсата обычными способами, известными в данной области, такими как как перегонка, в частности, фракционная перегонка, а именно перегонка с использованием теплового насоса или механической рекомпрессии пара. Необязательно, выделенные органические соединения подвергают по меньшей мере одной последующей стадии очистки.

Следующий аспект настоящего изобретения относится к конденсату, получаемому в соответствии с описанным выше способом. Конденсат содержит по меньшей мере одно органическое соединение, выбранное из альдегидов, кетонов, органических кислот, спиртов или их смесей, в частности, фурфурол, уксусную кислоту, метанол и/или ацетон. Количество фурфурола, содержащегося в конденсате, может составлять, например, около 0,5-7%, предпочтительно около 1,5-5%.

Следующий аспект настоящего изобретения относится к применению раскрытого выше конденсата для получения основных химических веществ, таких как альдегиды, кетоны, органические кислоты или спирты, в частности, для получения фурфурола, уксусной кислоты, метанола и/или ацетона. Получение основных химических веществ, таких как фурфурол, может быть осуществлено путем перегонки, такой как фракционная перегонка, в частности, с помощью теплового насоса или перегонки с механической рекомпрессией пара.

Кроме того, настоящее изобретение относится к твердому продукту, получаемому на стадии (vii) в соответствии со способом, раскрытым выше. Твердый продукт, в частности, имеет низкую концентрацию пентозных сахаров, таких как арабиноза и ксилоза, соответствующую снижению начального содержания пентозных сахаров по меньшей мере на 50%, предпочтительно по меньшей мере на 60%, более предпочтительно по меньшей мере на 70% по сравнению с материалом биомассы, используемым на стадии (i). Концентрация пентозы в твердом продукте может находиться в диапазоне 0-2 масс.%, предпочтительно 0-0,5 масс.% по отношению к сухому твердому продукту. Остаточная влажность твердого продукта в соответствии с изобретением может составлять примерно 30-95 масс.%, предпочтительно 35-45 масс.% и наиболее предпочтительно примерно 40 масс.%.

Кроме того, настоящее изобретение относится к применению твердого продукта по изобретению для изготовления гранул и к самим гранулам. Изготовление гранул может быть выполнено общепринятыми способами, такими как экструзия, необязательно с использованием кислот для экструзии, таких как смазки, например, воски, полимеры и т.д. Изготовление гранул необязательно включает стадию последующей сушки. Эффлюент, получаемый во время изготовления гранул, может содержать желательные органические соединения, такие как фурфурол. Таким образом, следующий аспект настоящего изобретения относится к применению твердого продукта, раскрытого выше, для получения основных химических веществ и/или топлива. Кроме того, твердый продукт и гранулы в соответствии с изобретением могут быть использованы в процессах сжигания, например, в бытовых или промышленных процессах сжигания.

Настоящее изобретение будет дополнительно проиллюстрировано более подробно, но не ограничиваться следующими примерами.

Пример 1

В пустой реакционный сосуд (около 12 м3) загружали около 1200 кг опилок, главным образом полученных из ели. Остаточная влажность опилок составила около 33 масс.%.

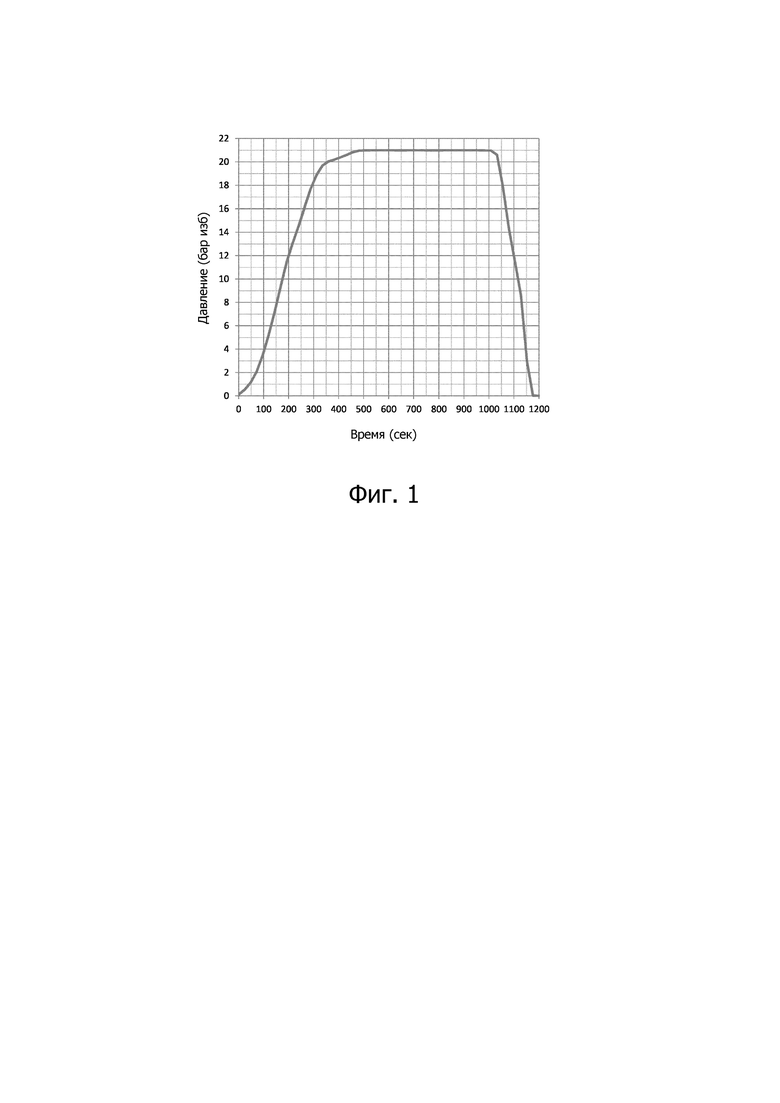

Реактор герметизировали и через входное отверстие в течение примерно 350 сек вводили пар под давлением до достижения давления около 20 бар. Затем клапан впуска пара закрывали, и внутреннее давление в реакционном сосуде дополнительно повышали до заранее заданного давления p1, равного 21 бар, которое достигалось примерно через 150 секунд. Затем частично открывали клапан регулирования давления, чтобы поддерживать заранее заданное давление p1 в течение примерно 500 сек. Пар, содержащий фурфурол, выходящий из реакционного сосуда, конденсировали и собирали. После этого клапан регулирования давления полностью открывали, чтобы довести давление в реакционном сосуде до p2 = 9 бар за время, составляющее примерно 100 сек. И снова содержащий фурфурол пар, выходящий из реактора, конденсировали и собирали. Наконец, выпускной клапан реакционного сосуда открывали и, таким образом, выходящий из реактора пар, содержащий фурфурол, конденсировали и собирали. Реактор разгружали в расширительный бак, в который собирали твердые продукты из реакционной смеси. Соответствующий профиль давления/времени показан на фиг. 1.

Твердые продукты, имеющие содержание влаги около 38%, после этого сушили до содержания влаги около 5% и использовали для производства коричневых гранул. Эффлюент после сушки, содержащий небольшие количества фурфурола, конденсировали и собирали. Объединенные конденсаты подвергали химическому разделению и очистке.

Общее количество конденсата, собранного в ходе вышеуказанного процесса, составило около 50 масс.% от конечных твердых продуктов (в пересчете на сухую массу) и содержало около 24 г фурфурола на литр конденсата. Конденсат использовали для последующего отделения и очистки фурфурола.

Примеры 2-4

Примеры 2-4 в соответствии с изобретением выполняли согласно примеру 1, за исключением того, что:

- время t1 составляло 700 сек (пример 2);

- давление p1 составляло 19 бар (пример 3);

- давление p1 составляло 19 бар и время t1 составляло 700 сек (пример 4).

Сравнительный пример 5

Сравнительный пример 5 выполняли в соответствии с примером 1, за исключением того, что после достижения давления 21 бар, стадию поддержания не выполняли (t1 = 0 сек), но давление в реакционном сосуде напрямую регулировали до 9 бар.

Общее количество конденсата, собранного в ходе сравнительного процесса, составило около 50 масс.% от конечных твердых веществ (в пересчете на сухую массу) и содержало около 10 г фурфурола на литр конденсата.

Анализ

Углеводный состав исходного материала биомассы, а также конечных твердых продуктов после сушки, полученных в соответствии с примерами 1-5, анализировали с использованием ионной хроматографии с импульсным амперометрическим детектированием (IC-PAD). Результаты представлены в таблице 1.

Таблица 1. Анализ IC-PAD углеводного состава биомассы и конечного твердого продукта. Удельное содержание углеводов выражено относительно общего содержания углеводов, установленного как 100 масс.%

Экспериментальный выход полученного фурфурола и анализ IC-PAD оставшегося твердого продукта ясно показывают, что способ в соответствии с изобретением обеспечивает улучшенное превращение пентозных сахаров, таких как арабиноза и ксилоза, содержащихся в исходном материале биомассы, в фурфурол по сравнению со способами уровня техники, в которых отсутствует стадия поддержания постоянного давления в реакционном сосуде в течение заранее заданного промежутка времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЕРОДОМ МАТЕРИАЛА БИОМАССЫ | 2014 |

|

RU2650109C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ САХАРОВ ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2573361C2 |

| РАСТВОРИТЕЛИ НА ОСНОВЕ ЛИГНИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2740758C2 |

| СПОСОБ ДЕКАРБОКСИЛИРУЮЩЕЙ КЕТОНИЗАЦИИ ЖИРНЫХ КИСЛОТ ИЛИ ПРОИЗВОДНЫХ ЖИРНЫХ КИСЛОТ | 2017 |

|

RU2757215C2 |

| СПОСОБ ДЕКАРБОКСИЛИРУЮЩЕЙ КЕТОНИЗАЦИИ ЖИРНЫХ КИСЛОТ ИЛИ ПРОИЗВОДНЫХ ЖИРНОЙ КИСЛОТЫ | 2016 |

|

RU2715239C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| Способ и устройство для получения топлива из биомассы | 2014 |

|

RU2640809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713660C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| ЗАМКНУТЫЙ СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713659C2 |

Настоящее изобретение относится к способу получения фурфурола. Данный способ включает следующие стадии: (i) подача материала биомассы в реакционный сосуд; (ii) доведение давления в реакционном сосуде до повышенного давления p1 и температуры в реакционном сосуде до повышенной температуры T1; (iii) поддержание давления p1 и температуры T1 в течение заранее заданного промежутка времени t1; (iv) доведение давления в реакционном сосуде до повышенного давления p2 и температуры в реакционном сосуде до повышенной температуры T2; (v) необязательно поддержание давления p2 и температуры T2 в течение заранее заданного промежутка времени t2; (vi) открытие реакционного сосуда; и (vii) отделение твердых продуктов от реакционной смеси, присутствующей в реакционном сосуде. При этом давление p1 выше, чем давление p2, содержащий фурфурол поток пара отводят на стадиях (iii), (iv), (v) и/или (vi) и собирают в виде конденсатов, и способ осуществляют в присутствии кислорода или доноров кислорода при концентрации 0,01-0,50 моль O2 или эквивалента O2 на кг материала высушенной биомассы. Технический результат - обеспечение улучшенного способа получения фурфурола, обеспечивающего значительное увеличение выхода продукта за более короткое время. 25 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ получения фурфурола, включающий следующие стадии:

(i) подача материала биомассы в реакционный сосуд;

(ii) доведение давления в реакционном сосуде до повышенного давления p1 и температуры в реакционном сосуде до повышенной температуры T1;

(iii) поддержание давления p1 и температуры T1 в течение заранее заданного промежутка времени t1;

(iv) доведение давления в реакционном сосуде до повышенного давления p2 и температуры в реакционном сосуде до повышенной температуры T2;

(v) необязательно поддержание давления p2 и температуры T2 в течение заранее заданного промежутка времени t2;

(vi) открытие реакционного сосуда; и

(vii) отделение твердых продуктов от реакционной смеси, присутствующей в реакционном сосуде,

при этом давление p1 выше, чем давление p2, и

при этом содержащий фурфурол поток пара отводят на стадиях (iii), (iv), (v) и/или (vi) и собирают в виде конденсатов, причем способ осуществляют в присутствии кислорода или доноров кислорода при концентрации 0,01-0,50 моль O2 или эквивалента O2 на кг материала высушенной биомассы.

2. Способ по п. 1, в котором материал биомассы получают из лигноцеллюлозного материала и/или водорослей.

3. Способ по п. 2, в котором лигноцеллюлозный материал представляет собой древесину, солому, опилки, кукурузные початки, кукурузную шелуху, кукурузную солому, траву, хлопковые коробочки, прутьевидное просо, Arundo тростниковый, макулатуру, жом сахарного тростника, сорго, остатки стеблей сорго, грозди пальмовых плодов или их смеси.

4. Способ по любому из пп. 1-3, в котором давление p1 составляет > 1 бар, например, 2-50 бар, предпочтительно 10-30 бар, более предпочтительно 15-25 бар, наиболее предпочтительно 19-21 бар.

5. Способ по любому из пп. 1-4, в котором заранее заданный промежуток времени t1 составляет 0-1800 с, предпочтительно 1-1800 с, предпочтительно 1-1000 с, более предпочтительно 100-700 с и наиболее предпочтительно 500-700 с.

6. Способ по любому из пп. 1-5, в котором регулирование давления в реакционном сосуде до p1 выполняют со скоростью 1-15 бар/мин, предпочтительно 2-7 бар/мин.

7. Способ по любому из пп. 1-6, в котором температуру T1 изменяют от 150 до 280°С, предпочтительно от 180 до 230°С.

8. Способ по любому из пп. 1-7, в котором температуру Т2 изменяют от 100 до 250°С, предпочтительно от 150 до 200°С.

9. Способ по любому из пп. 1-8, в котором стадия (i) дополнительно включает подачу катализатора в реакционный сосуд.

10. Способ по п. 9, в котором катализатор выбирают из кислотных соединений, таких как серная кислота, хлористоводородная кислота, фосфорная кислота, органических кислот, таких как уксусная кислота или муравьиная кислота, и их смесей, и/или из галогенидных солей, таких как хлориды металлов.

11. Способ по п. 9 или 10, в котором катализатор присутствует при концентрации до 5 моль/кг материала сухой биомассы, предпочтительно 0,01-5 моль/кг, более предпочтительно 0,1-2 моль/кг материала сухой биомассы.

12. Способ по любому из пп. 1-11, в котором стадия (ii) включает введение пара под давлением в реакционный сосуд.

13. Способ по п. 12, в котором на стадии (iii) не проводят дополнительного внутреннего или внешнего нагревания реактора, такого как введение пара под давлением в реакционный сосуд.

14. Способ по любому из пп. 1-13, в котором давление p2 находится в диапазоне от > 1 до 50 бар, предпочтительно от 2 до 30 бар, более предпочтительно от 5 до 15 бар, наиболее предпочтительно составляет около 9 бар.

15. Способ по любому из пп. 1-14, в котором заранее заданный промежуток времени t2 составляет 0-800 с, предпочтительно 10-500 с, более предпочтительно 50-250 с и наиболее предпочтительно около 100 с.

16. Способ по любому из пп. 1-15, в котором регулирование давления в реакционном сосуде до р2 выполняют со скоростью 1-15 бар/мин, предпочтительно 5-10 бар/мин.

17. Способ по любому из пп. 1-16, в котором стадии (ii)-(v) повторяют несколько раз, предпочтительно 1-10 раз, до открытия реакционного сосуда на стадии (vi).

18. Способ по любому из пп. 1-17, в котором открытие реакционного сосуда на стадии (vi) регулируют для снижения давления в реакционном сосуде со скоростью 10-100 бар/мин, предпочтительно 40-70 бар/мин.

19. Способ по любому из пп. 1-18, в котором твердые продукты, присутствующие в реакционном сосуде после стадии (vi), имеют концентрацию пентозы в диапазоне 0-2 масс.%, предпочтительно 0-0,5 масс.% в расчете на сухой твердый продукт.

20. Способ по любому из пп. 1-19, в котором твердые продукты, присутствующие в реакционном сосуде после стадии (vi), имеют остаточную влажность около 30-95 масс.%, предпочтительно 35-45 масс.%, наиболее предпочтительно около 40 масс.%.

21. Способ по любому из пп. 1-20, в котором материал биомассы имеет остаточную влажность около 30-80 масс.%, предпочтительно 30-40 масс.%, наиболее предпочтительно около 35 масс.%.

22. Способ по любому из пп. 1-21, в котором концентрация кислорода составляет 0,05-0,30 моль O2 или эквивалента O2 на кг материала высушенной биомассы.

23. Способ по любому из пп. 1-22, в котором твердый продукт, полученный на стадии (vii), имеет концентрацию пентозы в диапазоне 0-2 масс.%, предпочтительно 0-0,5 масс.% в расчете на сухой твердый продукт.

24. Способ по любому из пп. 1-22, в котором твердый продукт, полученный на стадии (vii), имеет остаточную влажность примерно 30-95 масс.%, предпочтительно 35-45 масс.%, наиболее предпочтительно около 40 масс.%.

25. Способ по любому из пп. 1-22, в котором твердый продукт, полученный на стадии (vii), пригоден для получения основных химических веществ и/или топлива.

26. Способ по любому из пп. 1-22, в котором твердый продукт, полученный на стадии (vii), пригоден для изготовления гранул.

| US 2014171664 A1, 19.06.2014 | |||

| WO 2013102002 A1, 04.07.2013 | |||

| Способ получения фурфурола | 1979 |

|

SU878768A1 |

| EP 3184518 A1, 26.08.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2113436C1 |

Авторы

Даты

2024-03-25—Публикация

2019-09-23—Подача