Изобретение относится к машиностроению и может быть использовано в производстве двигателей внутреннего сгорания.

Общеизвестен способ изготовления, при котором коленчатые валы подвергаются:

1. Предварительной механической обработке.

2. Объемному высокому отпуску для снятия внутренних напряжений от предварительной механической обработки при температуре ≈ 600°С.

3. Предварительной шлифовке для устранения коробления, вызванного высоким отпуском, и получения геометрических размеров по чертежу с припуском под финишную обработку.

4. Низкотемпературной химико-термической обработке (азотированию, ионному азотированию, карбонитрированию, каталитическому азотированию, оксикарбонитрированию и др.).

5. Финишной обработке (окончательному шлифованию, растачиванию, суперфинишированию, полированию и др.)

Недостатками этого способа изготовления коленчатых валов являются недостаточная глубина упрочненного слоя для обеспечения необходимой ремонтопригодности коленчатых валов и большая трудоемкость высокого объемного отпуска для снятия внутренних напряжений от предварительной механической обработки.

Известен также способ изготовления коленчатых валов (см. патент Российской Федерации RU 2231565 С2, при котором коленчатые валы подвергаются:

1. Предварительной механической обработке.

2. Индукционной закалке шатунных, коренных шеек, их галтелей и торцов.

3. Высокому объемному отпуску для снятия внутренних напряжений при температуре ≈ 600°С.

4. Предварительной шлифовке для устранения коробления, вызванного высоким отпуском, и получения геометрических размеров по чертежу с припуском под финишную обработку.

5. Низкотемпературной химико-термической обработке (азотированию, ионному азотированию, карбонитрированию, каталитическому азотированию, оксикарбонитрированию и др.).

6. Финишной обработке (окончательному шлифованию, растачиванию, суперфинишированию, полированию и др.).

Недостатком этого способа изготовления коленчатых валов является большая трудоемкость объемного высокого отпуска для снятия внутренних напряжений от предварительной механической обработки.

За прототип по совокупности существенных признаков принят способ изготовления коленчатых валов по патенту Российской Федерации RU 2231565 С2.

Была поставлена задача - добиться снижения трудоемкости изготовления коленчатых валов при обеспечении необходимой прочности, надежности, термостойкости, износостойкости, долговечности и ремонтопригодности.

Указанный технический результат достигается за счет того, что высокий объемный отпуск для снятия внутренних напряжений от предварительной механической обработки заменяется поверхностным индукционным нагревом шатунных, коренных шеек, их галтелей и торцов с последующим охлаждением шатунных, коренных шеек, их галтелей и торцов на воздухе за счет теплопроводности в сердцевину коленчатого вала с получением на поверхности твердости HRC 34-48. Внутренние напряжения от предварительной механической обработки коленчатого вала сконцентрированы на шатунных, коренных шейках, их галтелях и торцах на незначительной глубине, поэтому индукционный нагрев в этих местах существенно снижает их величину и они уже не могут привести к короблению коленчатого вала при низкотемпературной химико-термической обработке (азотирование, ионное азотирование, карбонитрирование, каталитическое азотирование, оксикарбонитрирование и др.). Последующее охлаждение нагретого слоя на воздухе за счет теплопроводности в сердцевину коленчатого вала не приводит к появлению значительных внутренних напряжений и они не могут привести к короблению коленчатого вала при низкотемпературной химико-термической обработке (азотирование, ионное азотирование, карбонитрирование, каталитическое азотирование, оксикарбонитрирование и др.). В то же время при таком охлаждении на поверхности шатунных, коренных шеек, их галтелях и торцах образуется слой с твердостью HRC 34-48, что позволяет обеспечить оптимальные служебные свойства упрочненного слоя после низкотемпературной химико-термической обработки (азотирование, ионное азотирование, карбонитрирование, каталитическое азотирование, оксикарбонитрирование и др.).

Анализ известных технических решений показал, что новый признак, а именно «охлаждение шатунных, коренных шеек и их галтелей и торцов осуществляют на воздухе за счет теплопроводности сердцевины коленчатого вала с получением на поверхности твердости HRC 34-48», не выявлен, что является доказательством соответствия заявленного решения критерию изобретения «новизна».

Заявленное техническое решение является неочевидным для квалифицированных специалистов в данной области, так как оно разрешило, казалось бы, неразрешимое противоречие, а именно, с одной стороны, для исключения коробления коленчатых валов при упрочнении низкотемпературной химико-термической обработкой (азотированием, ионным азотированием, карбонитрированием, каталитическим азотированием, оксикарбонитрированием и др.) необходимо в соответствии с общеизвестной практикой коленчатые валы после предварительной механической обработки подвергать высокому объемному стабилизирующему отпуску, с другой стороны, стабилизирующий отпуск значительно увеличивает трудоемкость изготовления коленчатых валов.

Изготовление же коленчатого вала, включающее предварительную механическую обработку, поверхностный индукционный нагрев шатунных, коренных шеек и их галтелей и торцов с последующим охлаждением шатунных, коренных шеек, их галтелей и торцов на воздухе за счет теплопроводности сердцевины коленчатого вала с получением на поверхности твердости HRC 34-48, низкотемпературную химико-термическую обработку, позволяет уменьшить внутренние напряжения до уровня, исключающего коробление коленчатого вала при упрочнении низкотемпературной химико-термической обработкой (азотированием, ионным азотированием, карбонитрированием, каталитическим азотированием, оксикарбонитрированием и др.). При этом трудоемкость изготовления коленчатых валов значительно уменьшается, а получение на поверхности шатунных, коренных шеек и их галтелях и торцах слоя с твердостью HRC 34-48 позволяет получить для обеспечения прочности необходимую глубину упрочненного слоя, а последующая химико-термическая обработка позволяет придать упрочненному слою повышенную твердость, термостойкость, задиростойкость и износостойкость, таким образом разрешено вышеуказанное противоречие, что является доказательством соответствия заявленного решения критерию «изобретательский уровень».

Заявленное техническое решение поясняется чертежами, где

Фиг.1 - фрагмент коленчатого вала;

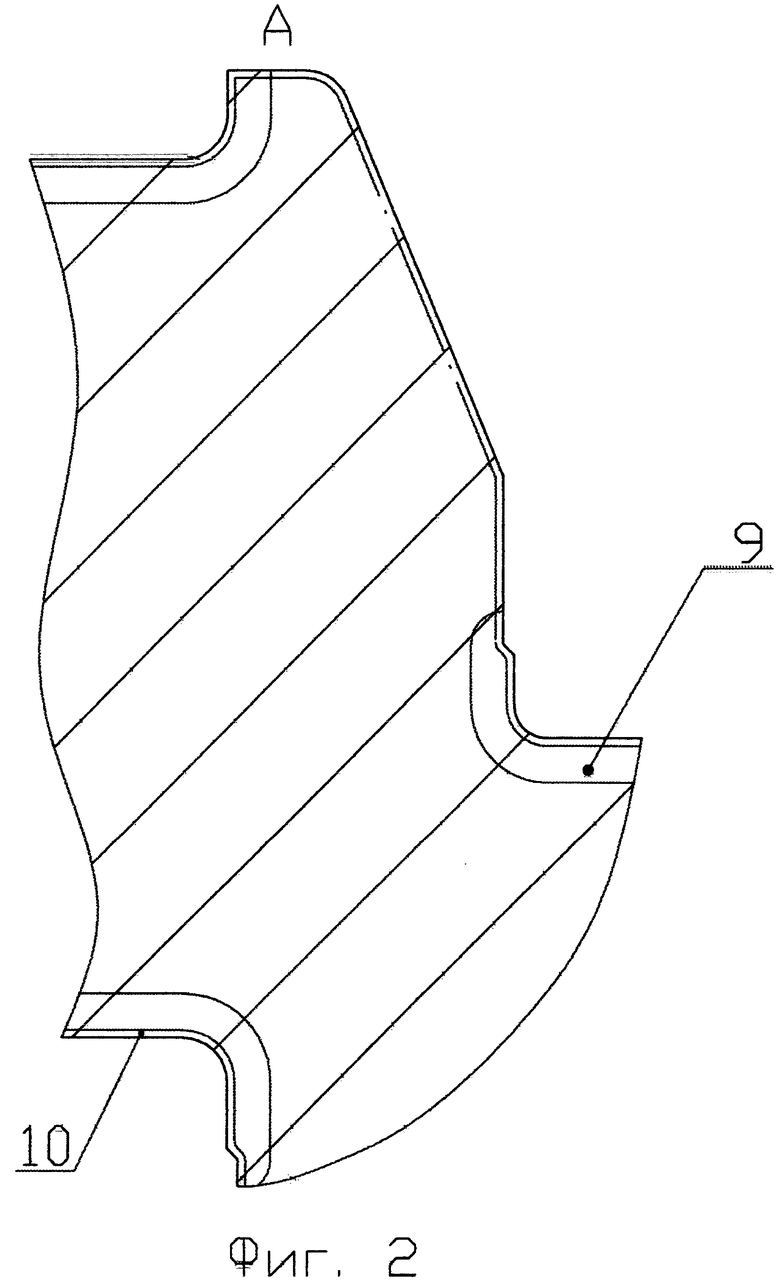

Фиг.2 - фрагмент А на фиг.1.

На фиг.1 изображен фрагмент коленчатого вала 1 с множеством коренных шеек 2 и шатунных шеек 3, которые смещены по оси от коренных шеек 2 щеками 4. Переход от коренных шеек 2 к щекам 4 выполняется галтелями 5 и торцами 7, переход от шатунных шеек 3 к щекам 4 выполняется галтелями 6 и торцами 8.

На фиг.2 показан слой 9 упрочнения, полученный поверхностным индукционным нагревом шатунных, коренных шеек, их галтелей и торцов с последующим охлаждением на воздухе за счет теплопроводности в сердцевину коленчатого вала, а также показан упрочненный слой 10, полученный химико-термической обработкой.

Способ изготовления коленчатого вала осуществляется следующим образом:

1. Коленчатый вал после предварительной механической обработки подвергается поверхностному индукционному нагреву шатунных, коренных шеек, их галтелей и торцов с последующим охлаждением на воздухе за счет теплопроводности в сердцевину коленчатого вала с получением на поверхности твердости HRC 34-48.

2. Коленчатый вал подвергается дальнейшей механической обработке до получения геометрических размеров коленчатого вала по чертежу с припуском под финишную обработку шеек коленчатого вала.

3. Коленчатый вал подвергается химико-термической обработке (азотированию, карбонитрированию, каталитическому азотированию, ионному азотированию, оксикарбонитрированию и др.) по всем поверхностям коленчатого вала или только по части из них.

4. Коленчатый вал подвергается финишной обработке (окончательной шлифовке, растачиванию, суперфинишированию, полированию и др.).

Осуществление предлагаемого способа изготовления коленчатого вала показано на примере изготовления коленчатого вала двигателя КАМАЗ.

Коленчатый вал изготавливается из стали 42ХМФА следующего химического состава, %: углерод - 0,40-0,45; ванадий - 0,08-0,12; марганец - 0,50-0,80; кремний - 0,17-0,37; хром - 1,0-1,3; молибден - 0,35-0,45.

Поковка коленчатого вала подвергается операции термического улучшения на твердость НВ 248-286. После предварительной механической обработки коленчатый вал подвергается поверхностному индукционному нагреву шатунных, коренных шеек, их галтелей и торцов до температуры 830-920°С на глубину 3-5 мм с последующим охлаждением на воздухе за счет теплопроводности в сердцевину коленчатого вала с получением на поверхности твердости HRC 34-48. Затем коленчатый вал подвергается дальнейшей механической обработке до получения геометрических размеров коленчатого вала по чертежу с припуском под финишную обработку шеек коленчатого вала. В таком виде коленчатый вал подвергается ионному азотированию при температуре 440-520°С в течение 36 часов по всем поверхностям, кроме отверстий с получением на поверхности шатунных, коренных шеек, их галтелей и торцов твердости HV≥600. Отверстия защищаются от азотирования установкой заглушек. После этого коленчатый вал подвергается финишной обработке (суперфинишированию и полировке) до полной готовности.

Изготовление коленчатого вала этим способом позволило снизить затраты на один коленчатый вал в размере около 150 руб.

Прочность, надежность, термостойкость, износостойкость и долговечность таких коленчатых валов находится на уровне, обеспечивающем конкурентоспособность автомобилей КАМАЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| СПОСОБ РЕМОНТА УПРОЧНЁННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2675868C1 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2158191C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ АЗОТИРОВАНИЕМ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2487002C2 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Способ ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания | 2017 |

|

RU2673900C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВАННЫХ ПОКОВОК | 2006 |

|

RU2318880C2 |

Изобретение относится к машиностроению и может быть использовано в производстве двигателей внутреннего сгорания. Техническим результатом изобретения является снижение трудоемкости изготовления коленчатых валов при обеспечении необходимой долговечности, прочности, надежности, термостойкости и износостойкости. Для достижения технического результата коленчатый вал после предварительной механической обработки подвергают индукционному нагреву и охлаждению за счет теплопроводности в сердцевину коленчатого вала с получением на поверхности твердости HRC 34-48, проводят шлифовку, а затем осуществляют низкотемпературную химико-термическую обработку с последующей финишной механической обработкой. 2 ил.

Способ изготовления коленчатого вала, включающий предварительную механическую обработку, поверхностный индукционный нагрев шатунных, коренных шеек, их галтелей и торцов с последующим охлаждением, низкотемпературную химико-термическую обработку, отличающийся тем, что охлаждение шатунных, коренных шеек и их галтелей и торцов осуществляют на воздухе за счет теплопроводности в сердцевину коленчатого вала с получением на поверхности твердости HRC 34-48.

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| Способ индукционной закалки коленчатых валов | 1985 |

|

SU1339147A1 |

| СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С ГАЛТЕЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2071504C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2082774C1 |

| DE 102005024292 A, 30.11.2006 | |||

| US 20044069773 A, 15.04.2004. | |||

Авторы

Даты

2009-10-10—Публикация

2007-02-19—Подача