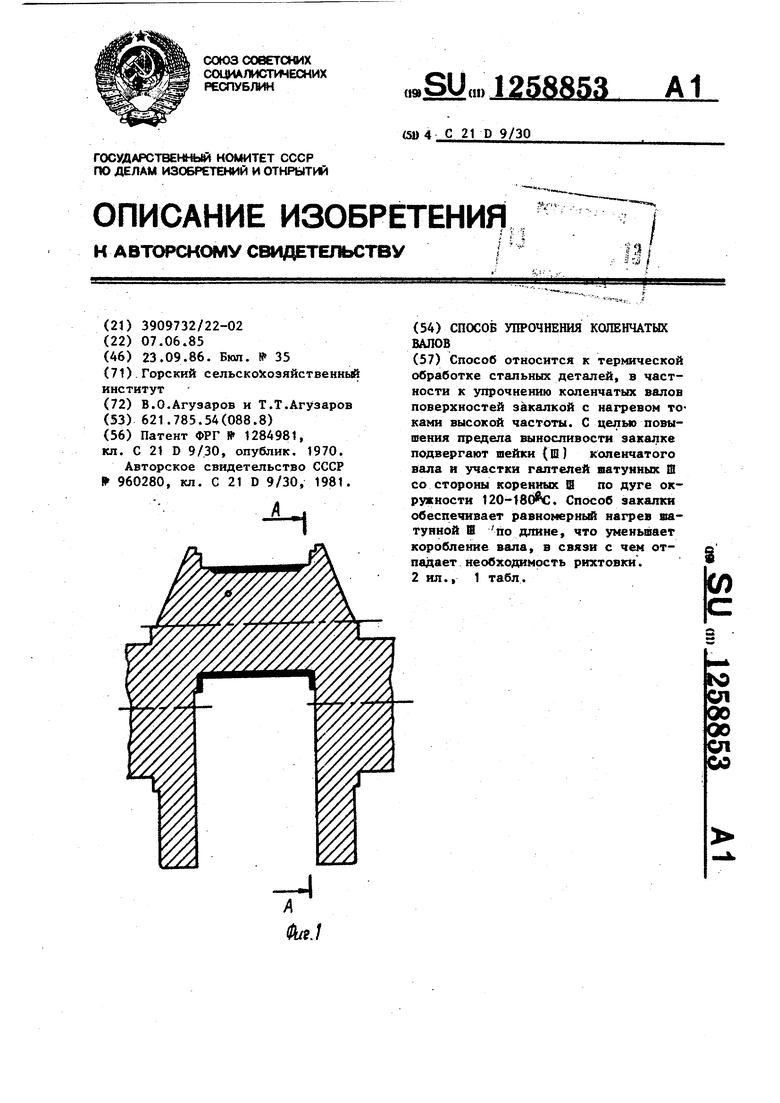

Изобретение относится к термической обработке, в частности к упрочнению коленчатых валов поверхностно закалкой с нагревом токами высокой частоты.

Цель изобретения - повьшение предела выносливости и уменьшение коробления деталей.

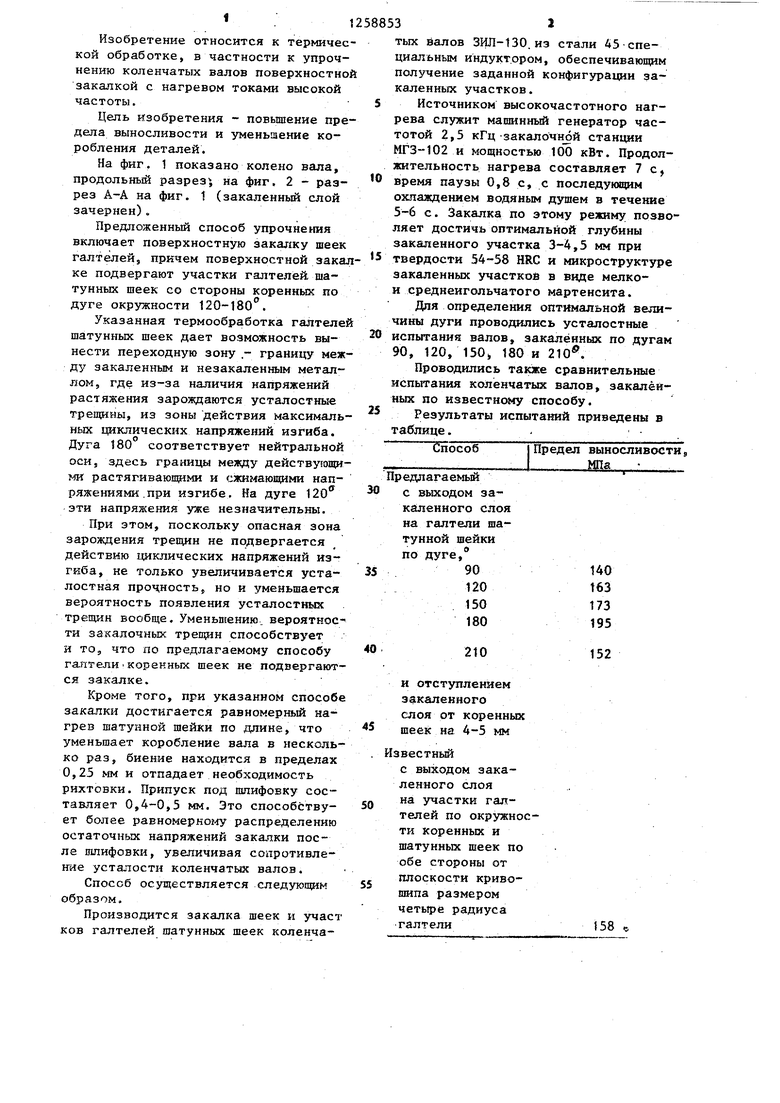

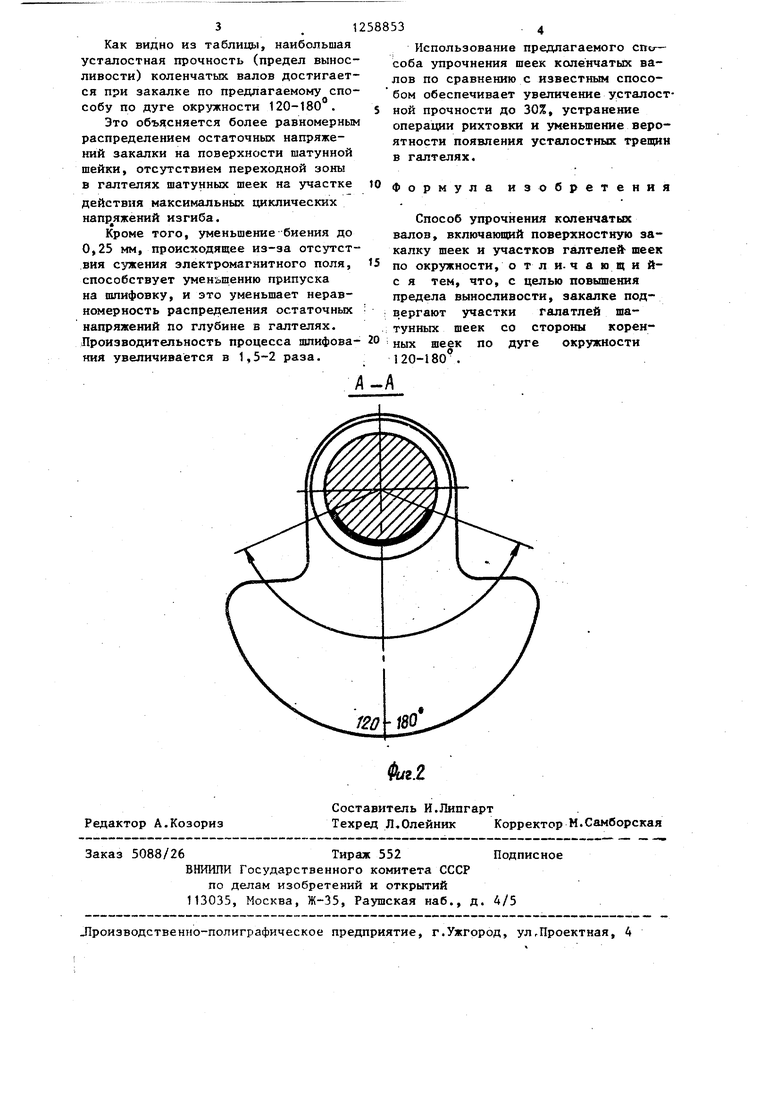

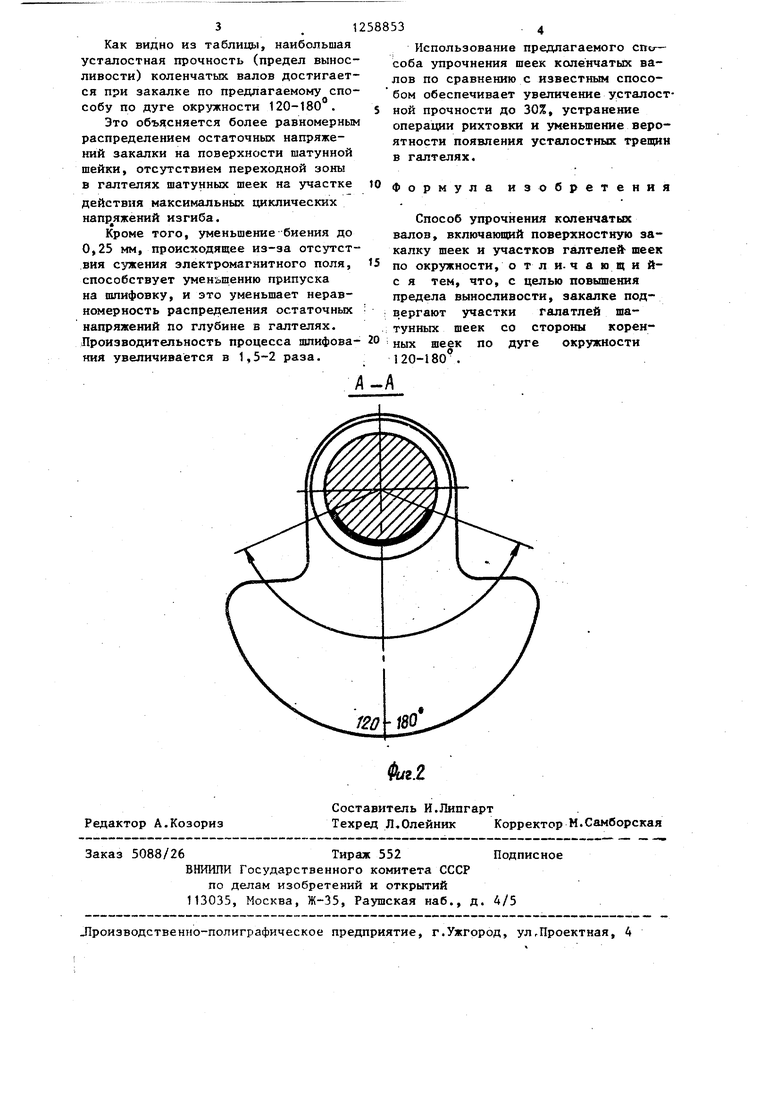

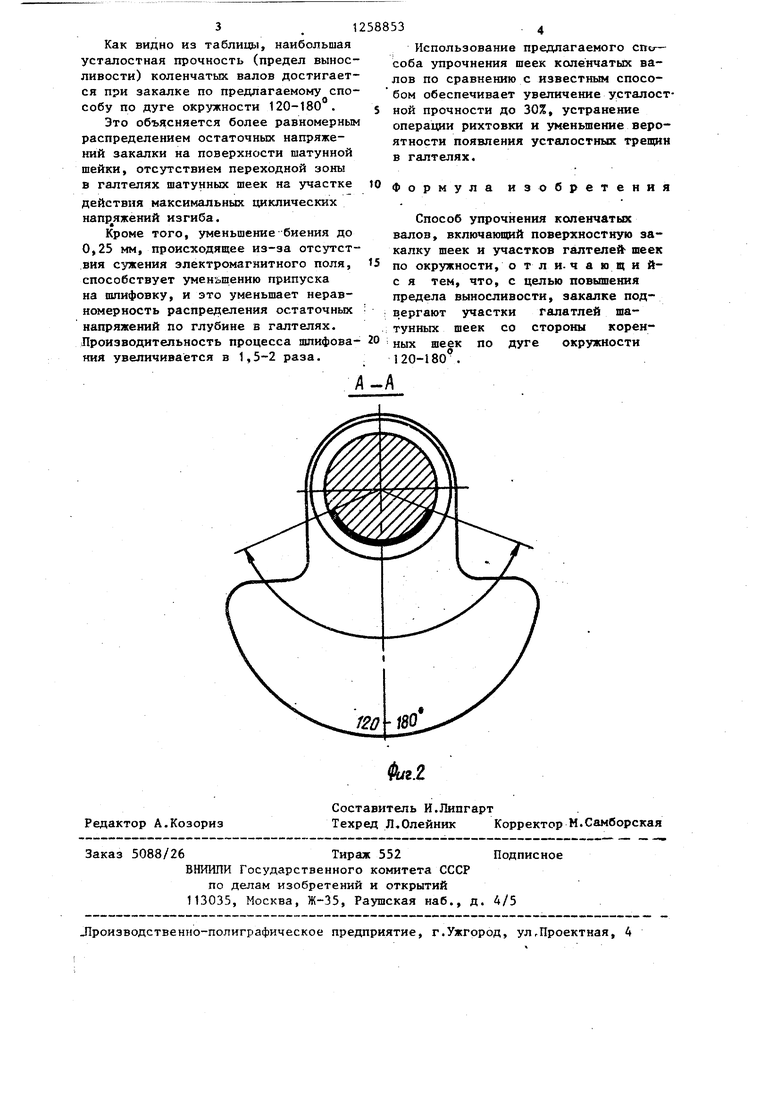

На фиг. 1 показано колено вала, продольный разрезу на фиг. 2 - разрез А-А на фиг. 1 (закаленный слой зачернен).

Предложенный способ упрочнения включает поверхностную закалку шеек галтелей, причем поверхностной закалке подвергают участки галтелей шатунных шеек со стороны коренных по дуге окружности 120-180 .

Указанная термообработка галтеле шатунных шеек дает возможность вынести переходную зону .- границу между закаленным и незакаленным металлом, где из-за наличия напряжений растяжения зарождаются усталостные трещины, из зоны действия максимальных циклических напряжений изгиба. Дуга 180 соответствует нейтральной оси, здесь границы между действушщи да растягиваюш;ими и сжимающими напряжениями .при изгибе. На дуге 120 эти напряжения уже незначительны.

При этом, поскольку опасная зона зарождения трещин не подвергается действию циклических напряжений изгиба, не только увеличивается усталостная прочность, но и уменьшается вероятность появления усталостных трещин вообще. Уменьп ению. вероятности закалочных трещин способствует и то, что по предлагаемому способу га.птели. коренных шеек не подвергаются закалке.

Кроме того, при указанном способе закалки достигается равномерный нагрев шатунной шейки по длине, что уменьшает коробление вала в несколько раз, биение находится в пределах 0,25 jvfM и отпадает необходимость рихтовки. Припуск под шлифовку составляет 0,4-0,5 мм. Это способствует более ран номер ног-sy распределению остаточных напряжений закалки после шлифовки, увеличивая соиротивле- нле усталости коленчатых валов.

Способ осуществляется следующим образом.

Производится закалка шеек и участ ков галтелей шатунных шеек коленча

тых валов ЗИЛ-130. из стали 45 специальным индуктором, обеспечиваюш 1м получение заданной конфигурации закаленных участков.

Источником высокочастотного нагрева служит машинный генератор частотой 2,5 кГц-закалочной станции МГЗ-102 и мощностью 100 кВт. Продолжительность нагрева составляет 7с, время паузы 0,8 с, с последуюощм охлаждением водяным душем в течение 5-6 с. Закалка по этому режиму позволяет достичь оптимальной глубины закаленного участка 3-4,5 мм при твердости 54-58 HRC и микроструктуре закаленных участкой в виде мелко- и среднеигольчатого мартенсита.

Для определения оптимальной величины дуги проводились усталостные испытания валов, закалённых по дугам 90, 120, 150 180 и 210.

Проводились также сравнительные испытания коленчатых валов, закалённых по известному способу.

Результаты испытаний приведены в таблице.

210

и отступлением закаленного слоя от коренных

шеек на 4-5 мм

Известный

с выходом закаленного слоя на участки галтелей по окружности коренных и шатунных шеек по обе стороны от плоскости кривошипа размером четыре радиуса галтели

152

)58

3 , 1 Как видно из таблицы, наибольшая усталостная прочность (предел выносливости) коленчатых валов достигается при закалке по

предлагаемому способу по дуге окружности 120-180°.

Это объясняется более равномерным распределением остаточных напряжений закалки на поверхности шатунной шейки, отсутствием переходной зоны в галтелях шатунных шеек на участке действия максимальных циклических напр яжений изгиба.

Кроме того, уменьшение биения до 0,25 мм, происходящее из-за отсутствия сужения электромагнитного поля, способствует уменьшению припуска на шлифовку, и это уменьшает неравномерность распределения остаточных напряжений по глубине в галтелях. Производительность процесса шлифова- ния увеличивается в 1,5-2 раза.

53

Использование предлагаемого способа упрочнения шеек коленчатых валов по сравнению с известным способом обеспечивает увеличение усталостной прочности до 30%, устранение операции рихтовки и уменьшение вероятности появления усталостных трещин в галтелях.

Формула изобретения

Способ упрочнения коленчатых валов, включающий поверхностную закалку шеек и участков галтелей- шеек по окружности, о т л и. ч а ю щ и й- с я тем, что, с целью повышения предела выносливости, закалке подвергают участки галатлей шатунных шеек со стороны коренных шеек по дуге окружности 120-180.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

| Способ упрочнения галтелей коленчатых валов поверхностным пластическим деформированием | 1990 |

|

SU1761450A1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| Способ правки коленчатых валов | 1987 |

|

SU1444369A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| Способ местной поверхностной закалки коленчатых валов | 1983 |

|

SU1157094A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

Способ относится к терюсческой обработке стальных деталей, в частности к упрочнению коленчатых валов поверхностей закалкой с нагревом токами высокой частоты. С целыо повышения предела выносливости закалке подвергают шейки {Ш ) коленчатого вала и участки галтелей шатунных Ш со стороны коренных Ш по дуге окружности 120-180. Способ закалки обеспечивает равномерный нагрев шатунной ffl по длине, что уменьшает коробление вала, в связи с чем отпадает необходимость рихтовки . 2 ил., 1 табл. i (Л

Редактор А.Козориз

Составитель И.Липгарт

Техред Л Олейник Корректор М.Самборская

Заказ 5088/26Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Лроизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ выделения анионных фосфолипидов | 1985 |

|

SU1284981A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-06-07—Подача