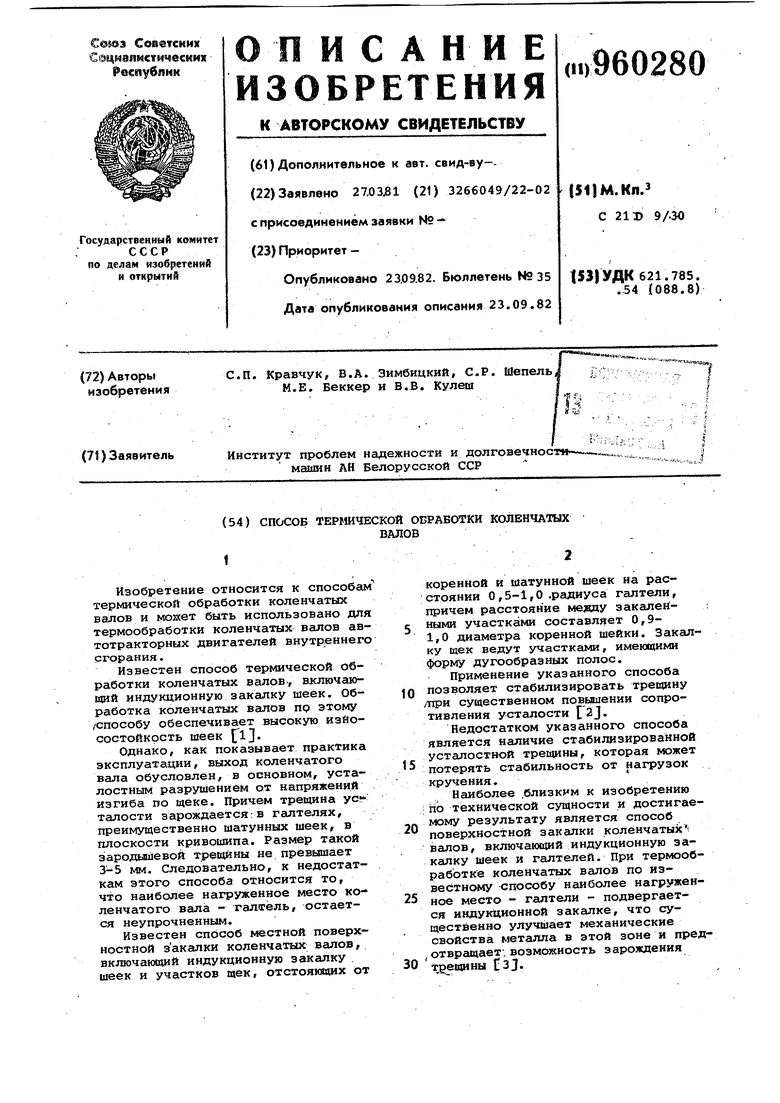

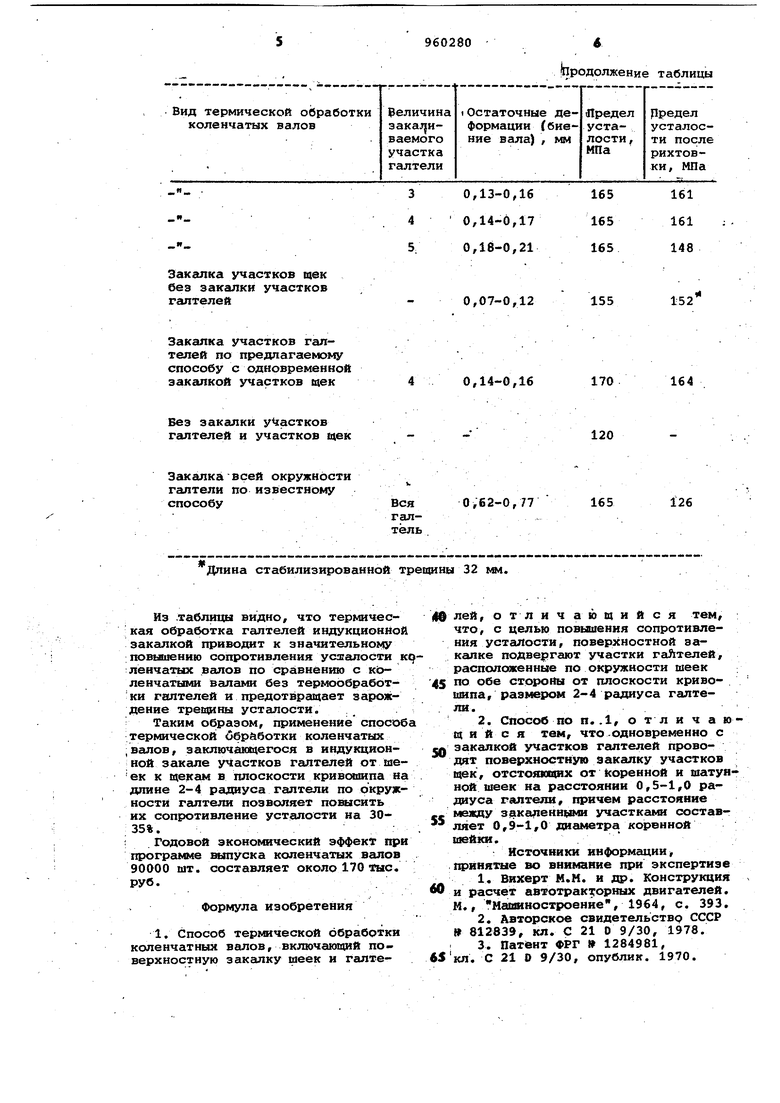

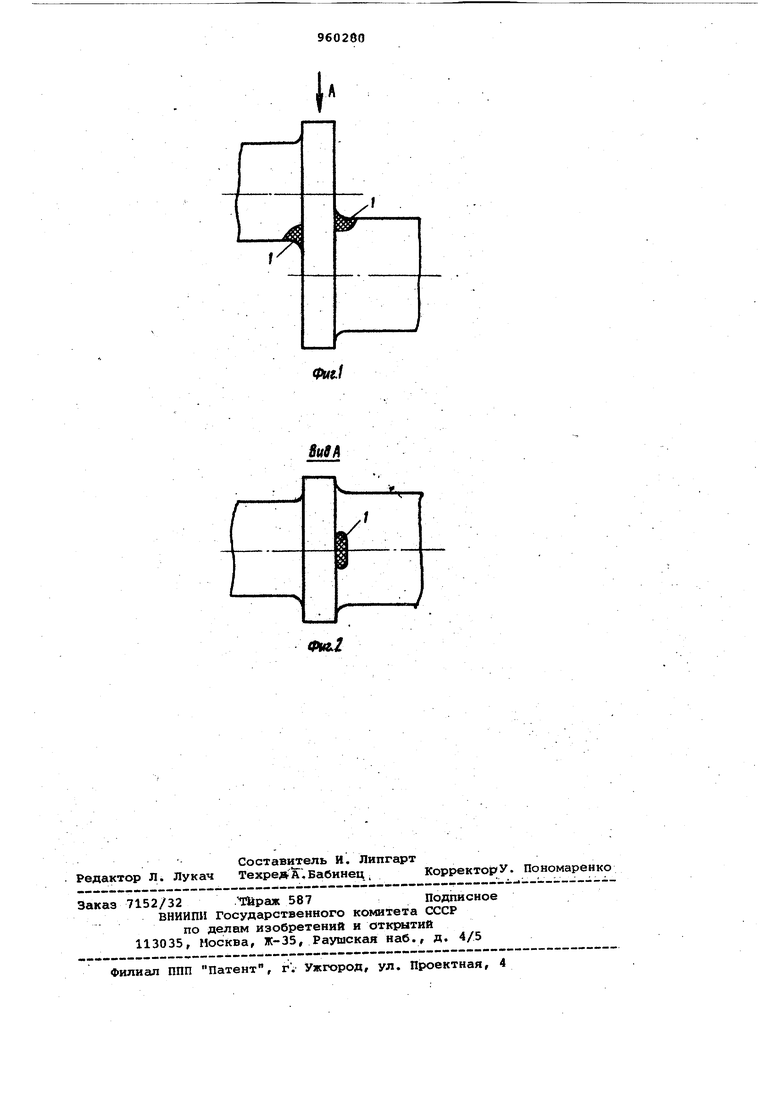

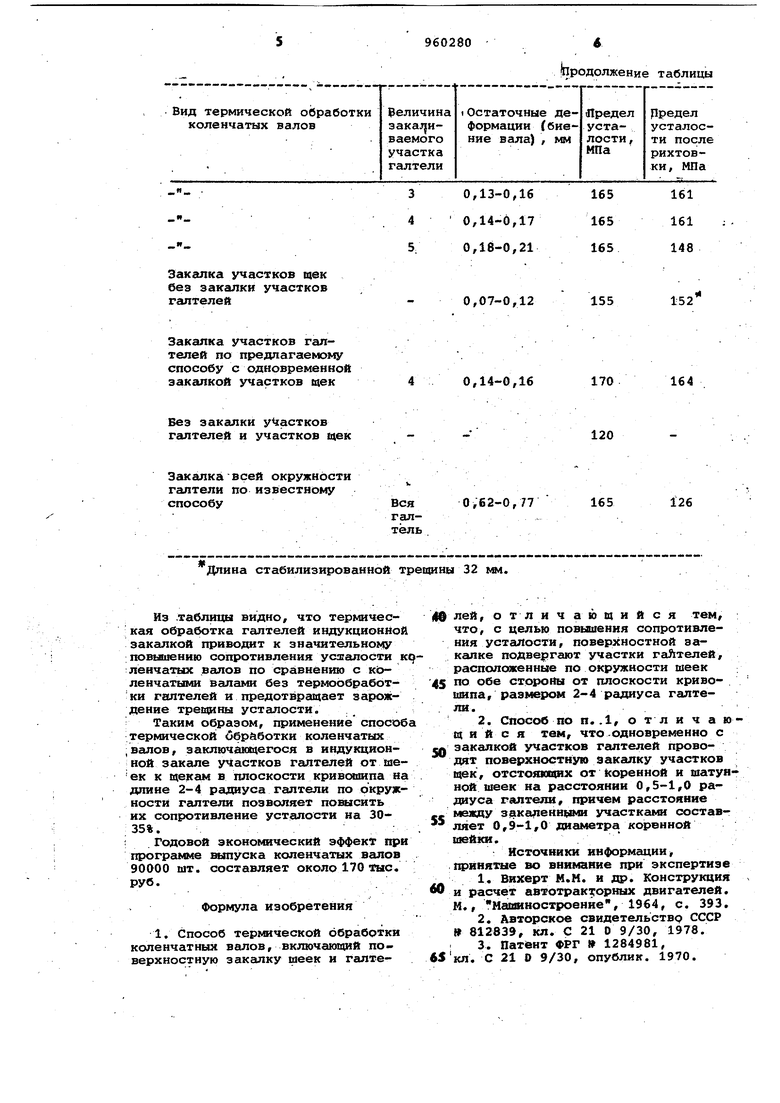

Недостатком известного способа является невысокое сопротивление устгшости вследсвтие.значительных остаточных напряжений, которые при водят к короблению коленчатого вала остаточные напряжений обусловлены одновременным нагревом большо iro объема металла, причем неравномерным из-за различной формы элементов коленчатого вала ; рихтовки коленчатого вала с целью.ликвидации коробления, то объясняется отсутствием после закалки всей гап . тели участков пластинчатого металла в зоне галтели, позволяющих про BozwTb рихтовку без появления треJUHH. Цель изобретения состоит в поилиении сопротивления усталости коленчатых валов путем предотвращения усталостной трещины в галтелях. Поставленная цель достигается теМу что согласно способу термической обработки коленчатых валов, включающему поверхностную закалку шеек и галтелей, поверхностной зака КЗ подвергают участки галтелей, рас положенные по окружности шеек по об стороны от плоскости кривошипа, раз мером 2-4 радиуса галтели Кроме того/ одновременно с зака кой участков алтелейпроаоде1т поверхностную закалку участков щек, отстояюадх от коренной и шатунной шеек на расстоянии 0,5-1,0 радиуса галтели, причем расстояние между з каленными участками составляет 0,9 1,0 дидметра коренной шейки. Указанная термообработка участков галтелей обеспечивает увеличение предела упругости металла в 1,5-1,7 в месте, где происходит за рождение трещины усталости при цик лическом нагружении коленчатого ва ла, а именно в галтелях шатунных и корерных шеек-,в плоскости кривошипа.. Термообработке инду1 ционной закалкой подвергают ограниченный объ металла, в резуопьтате чего значительно снижаются остаточные напряжения,, вызывающие коробление коленчатого вала. Кроме того, на галтелях имеются участки пластинчатого металла, позволяющие проводить рихтовку без снижения сопротивления усталости. На фиг.1 показано колено коленчатого вала с закаленными участками галтелей} на фиг,2 - вид А на ФигЛ, Закаленные участки 1 лежат по окружности шеек по обе стороны от плоскости кривошипа, причем размер каждого закаленного участка составляет 2-4 радиуса галтели. Способ осуществляется следующим образом. Проводят закалку шеек и участков галтелей/ а также участков щек коленчатых валов двигателей А-41 из стали 45 специальным индуктором, обеспечивающим получение заданной конфигурации закаленных участков. Источником высокочастотного нагрева служит машинный генератор частотой 2,5 кГц. Продолжительность нагрева составляет 8 с с последующим охлаждением водой в течение б cw Закалка по этому режиму позволяет достичь оптимальной глубины закаленного участка 3-5 мм при твердости 52-55 HRC и микроструктурой закаленных участков в виде- МЕЛКО- и среднеигольчатого мартен си т а. Пооле закалки шеек и участков галтелей/ а также шеек, участков галтелей и У;|астков щек указанными способами коленчатые ваЛы подвергаются усталостным испытаниям на специально разработанном и изготовленном стенде/ позволяющем приблизить режим нагруженйя к эксплуатационному. База испытаний составляет 10 циклов. Результаты усталостных испы таний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Способ местной поверхностной закалки коленчатых валов | 1983 |

|

SU1157094A1 |

| Способ местной поверхностной закалкиКОлЕНчАТыХ ВАлОВ | 1978 |

|

SU812839A1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Индуктор для закалки щек коленвала | 1991 |

|

SU1804488A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| Коленчатый вал | 1990 |

|

SU1751486A1 |

Закалка участков галтелей, по п аедлагаемому способу1,5 0,07-0/10

То же. 2 0,12-0,14

157

156 165 162

,я .

Закгшка участков цек без закалки участков галтелей

Закалка участков галтелей по предлагаемому способу с одновременной закалкой участков щек

Вез закалки участков галтелей и участков цек

Закалка всей окружности галтели по известному способу

Длина стабилизированной трещины 32 мм.

Из таблицы видно, что термическая обработка галтелей индукционной закалкой приводит к знaчитeльнo 4y повышению сопротивления усталости к ленчатых валов по сравнению с коленчатыми валами без термообработки галтелей и предотвращает зарождение трещины усталости.

Таким образом, применение способ термической Обработки коленчатых

,валов, заключанщегося в индукционной закале участков галтелей от шеек к щекам в плоскости кривошипа на длине 2-4 радиуса галтели по окружности галтели позволяет повысить их сопротивление усталости на 30:35%.:

I Годовой экономический эффект при программе галпуска коленчатых валов 90000 шт. составляет около 170 Тыс. руб.

Формула изобретения

родолжение таблицы

0,13-ОДб

165

161

ОД4-0,17 165 161

0,18-0,21 165 148

152

0,07-0,12

155

0,14-0,16

164

170

120

126

0,62-0,77

165

лей, отличающийся тем, что, с целью повышения сопротивления усталости, поверхностной закалке подвергают участки гаАтелей, расположенные по окружности шеек

по обе стороны от плоскости кривошипа, размером 2-4 радиуса галтели..

: Источники информации, щ инятые во вникгание при экспертизе

М., Мавиностроение, 1964, с. 393.

Авторы

Даты

1982-09-23—Публикация

1981-03-27—Подача