Изобретение относится к ремонтному производству и может быть использовано при ремонте упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания, например, двигателей КАМАЗ.

Известна конструкция коленчатого вала, у которого на шейке на всей ее длине выполнен паз, в который уложена вставка, имеющая форму полуцилиндра. При этом шейка коленчатого вала и вставка по всей их длине охвачены разрезной втулкой, концы которой соединены со вставкой и между собой посредством сварных швов. При ремонте коленчатых валов замене подлежат только разрезные втулки и вставка. Недостатком такого решения является высокая трудоемкость, вызванная необходимостью изготовления разрезных втулок, выполнение паза на шейке вала, а также высокая концентрация напряжений в местах изменения сечений и в сварных швах, приводящая к снижению прочности коленчатого вала (SU 1812353 А1, 30.04.1993 F16C 3/06).

Известен способ ремонта шеек коленчатого вала, заключающийся в том, что производят исправление геометрии изношенной шейки путем ее механической обработки до выведения следов износа. Затем на подготовленную поверхность шейки устанавливают кольцевую ленточную накладку, на внутреннюю поверхность которой нанесен слой пастообразного припоя. Накладка фиксируется с помощью контактно-точечной импульсной пайки. Затем на поверхность накладки, которую предварительно обрабатывают для снятия неровностей, устанавливают дополнительную кольцевую ленточную накладку с пастообразным припоем на внутренней поверхности. После установки этой накладки ее фиксируют контактно-точечной импульсной пайкой. При необходимости может быть использовано несколько дополнительных кольцевых ленточных накладок, причем суммарную толщину основной и дополнительных накладок выбирают из условия доведения диаметра изношенной шейки до номинального размера (RU 2074802 С1, 10.03.1997, В23Р 6/00). Недостатками такого способа ремонта являются высокая трудоемкость, вызванная необходимостью изготовления нескольких ленточных накладок со слоем припоя, их неоднократной пайкой и механической обработкой, а также высокая концентрация напряжений в местах изменения сечений и в местах пайки, приводящая к снижению прочности коленчатого вала. Кроме того, пайка не является надежным способом фиксации и для высокофорсированных дизельных двигателей не обеспечивает необходимой надежности и долговечности.

Известен способ ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания, включающий шлифовку шеек на установленные ремонтные размеры с последующей финишной обработкой, например, суперфинишированием или полировкой и др. (см. Ремонт двигателей ЯМЗ, Москва, Транспорт, 1974, с. 21, 30). Недостатком такого способа ремонта является то, что при шлифовке шеек уменьшается износостойкость и прочность коленчатых валов, что не позволяет восстановить значительную часть коленчатых валов и они отправляются в металлолом.

Наиболее близким к заявляемому изобретению по совокупности признаков является способ ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания, включающий стабилизирующий объемный отпуск коленчатых валов для обеспечения перехода материала оставшегося упрочненного индукционной закалкой слоя в состояние основной структуры, шлифовку шеек на ремонтные размеры, а после шлифовки шеек упрочнение азотированием или карбонитрированием с последующей финишной обработкой (RU 2158191 С1, 2000.10.27, 7 В23Р 6/00, B60S 5/00).

Заявляемое изобретение направлено на решение задачи продления срока службы коленчатых валов при обеспечении высокой надежности. Данный технический результат достигается тем, что стабилизирующий объемный отпуск не переводит материал оставшегося упрочненного индукционной закалкой слоя в состояние основной структуры, а преобразует его в состояние, исключающее появление на коленчатых валах трещин и обеспечивающее допуски на размеры. Преобразованный материал оставшегося упрочненного индукционной закалкой слоя по сравнению с основной структурой коленчатого вала имеет повышенную твердость, что позволяет увеличить прочность коленчатых валов и увеличить твердость шеек после низкотемпературной химико-термической обработки. Последнее повышает износостойкость коленчатого вала.

Способ ремонта упрочненных индукционной закалкой коленчатых валов по заявляемому изобретению осуществляется следующим образом: коленчатый вал, подлежащий восстановлению, сначала подвергают стабилизирующему объемному отпуску, обеспечивающему преобразование материала оставшегося упрочненного индукционной закалкой слоя в состояние, исключающее появление на коленчатых валах трещин и обеспечивающее допуски на размеры, затем шейки вала шлифуют на ремонтные размеры, после чего вал упрочняют низкотемпературной химико-термической обработкой (азотированием, ионным азотированием, католитическим азотированием, карбонитрированием, оксикарбонитрированием и др.) и подвергают финишной обработке (суперфинишированием, полировкой и др.)

Конкретное выполнение заявляемого способа ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания показано на примере коленчатого вала двигателя КАМАЗ.

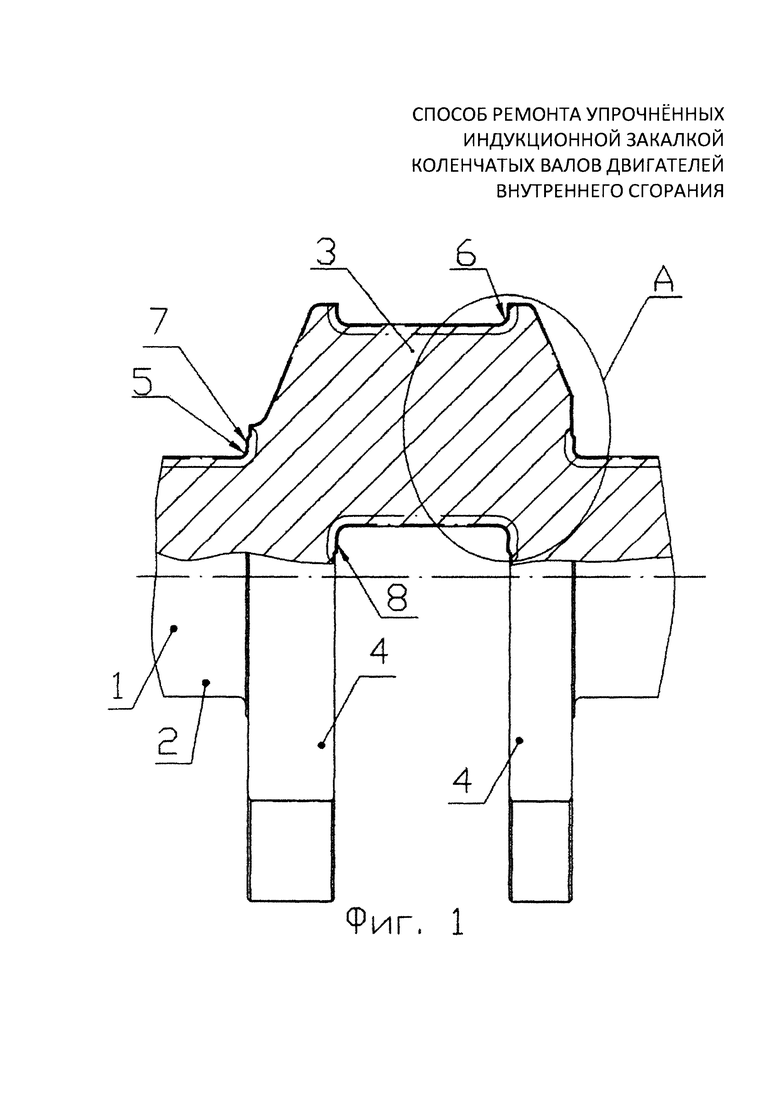

Заявляемый способ поясняется чертежами на фиг. 1 и фиг. 2, где показаны позициями:

1 - фрагмент коленчатого вала;

2 - коренная шейка;

3 - шатунная шейка;

4 - щека коленчатого вала;

5 - галтель на переходе коренной шейки в щеку;

6 - галтель на переходе шатунной шейки в щеку;

7 - торец коренной шейки;

8 - торец шатунной шейки;

9 - упрочненный индукционной закалкой слой, оставшийся после шлифовки на ремонтный размер;

10 - слой, упрочненный низкотемпературной химико-термической обработкой.

Коленчатый вал двигателя КАМАЗ изготовлен из стали 42ХМФА следующего химического состава, %: углерод 0,40-0,45; ванадий 0,08-0,12; марганец 0,50-0,80; кремний 0,17-0,37; хром 1,0-1,3; молибден 0,35-0,45.

Твердость основной структуры коленчатого вала 248-286 НВ.

Глубина упрочненного индукционной закалкой слоя на шейках коленчатого вала номинального размера составляет 2,5-5,5 мм, твердость 52-62 HRC.

Сначала коленчатый вал подвергается стабилизирующему объемному отпуску в азотной атмосфере при температуре 500±10°С в течение 5 часов. Твердость оставшегося упрочненного индукционной закалкой слоя после стабилизирующего объемного отпуска 37-45 HRC.

Затем коленчатый вал подвергается шлифовке шеек на ремонтные размеры, упрочнению ионным азотированием при температуре 450±10°С в течение 36 часов и финишной обработке суперфинишированием и полировкой шеек. После ионного азотирования твердость на поверхности шеек отремонтированного коленчатого вала составляет около 800 HV0,3.

Проведенными работами было установлено, что способ ремонта по заявляемому изобретению обеспечивает исключение появления на коленчатых валах трещин и установленные допуски на размеры. При этом по сравнению с прототипом отремонтированные коленчатые валы имеют выше усталостную прочность на изгиб и кручение соответственно на 42% и 20% и уменьшенный износ при работе на двигателе на 38-63%.

На двигатели КАМАЗ такие коленчатые валы устанавливают в комплекте с ремонтными вкладышами.

Заявляемый способ ремонта можно реализовать в условиях современного производства с использованием стандартного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2158191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2007 |

|

RU2369647C2 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ АЗОТИРОВАНИЕМ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2487002C2 |

| Способ ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания | 2017 |

|

RU2673900C1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ ремонта шеек стальных коленчатых валов | 2021 |

|

RU2775587C1 |

Изобретение относится к ремонтному производству и может быть использовано при ремонте упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания, например двигателей КАМАЗ. Способ включает стабилизирующий объемный отпуск коленчатого вала, шлифовку шеек на ремонтные размеры, упрочнение вала низкотемпературной химико-термической обработкой и финишную обработку шеек, стабилизирующий объемный отпуск осуществляют в азотной атмосфере при температуре 500±10°С в течение 5 часов до получения твердости оставшегося упрочненного индукционной закалкой слоя 37-45HRC, а упрочнение вала осуществляют ионным азотированием при температуре 450±10°С в течение 36 часов. Изобретение позволяет в сочетании с низкотемпературной химико-термической обработкой после шлифовки шеек на ремонтные размеры повысить усталостную прочность и износостойкость отремонтированных коленчатых валов. 2 ил.

Способ ремонта упрочненного индукционной закалкой коленчатого вала двигателя внутреннего сгорания, включающий стабилизирующий объемный отпуск коленчатого вала, шлифовку шеек на ремонтные размеры, упрочнение вала низкотемпературной химико-термической обработкой и финишную обработку шеек, отличающийся тем, что стабилизирующий объемный отпуск осуществляют в азотной атмосфере при температуре 500±10°С в течение 5 часов до получения твердости оставшегося упрочненного индукционной закалкой слоя 37-45HRC, а упрочнение вала осуществляют ионным азотированием при температуре 450±10°С в течение 36 часов.

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2158191C1 |

| СПОСОБ РЕМОНТА ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2074802C1 |

| Способ восстановления коленчатого вала | 1990 |

|

SU1722765A1 |

| US 3419949 A, 07.01.1969 | |||

| СПОСОБ ДИАГНОСТИКИ ЭТИОЛОГИЧЕСКИХ ФАКТОРОВ ВОДЯНОК ОБОЛОЧЕК ЯИЧКА И СЕМЕННОГО КАНАТИКА | 2014 |

|

RU2605841C2 |

Авторы

Даты

2018-12-25—Публикация

2017-12-04—Подача