Изобретение относится к стали с высокой механической прочностью и высокой износостойкостью.

Во многих отраслях промышленности применяются стали с высокой износостойкостью. Ими являются, например, стали для изготовления оборудования для горнодобывающей промышленности, обладающие сопротивлением истиранию. Ими также являются стали для изготовления инструментов для холодной или полугорячей высадки металлических изделий, обладающие износостойкостью при трении металла о металл. При таком назначении инструментов стали должны сохранять, по меньшей мере, свои высокие свойства, несмотря на нагрев до температуры 500 и даже 600°С.

Помимо указанной износостойкости рассматриваемые стали должны обладать соответствующими свойствами, необходимыми для их обработки резанием и сварки. Наконец они должны обладать способностью сопротивления ударам и воздействию больших нагрузок.

Как правило, для достижения требуемой совокупности свойств применяются стали, содержащие около 0,3-1,5% углерода, менее 2% кремния, менее 2% марганца, при необходимости до 3% никеля, 1-12% хрома, 0,5-5% молибдена, при возможной добавке ванадия или ниобия.

В этих сталях износостойкость определяется главным образом дисперсионным твердением, вызываемым вторичным выделением карбидов молибдена. Такая износостойкость может быть при необходимости улучшена присутствием крупных ледебуритных карбидов с большим содержанием хрома.

Однако обязательное большое содержание сильно науглероженных элементов, таких, как молибден и ванадий, вызывающих вторичное выделение, обеспечивающее достаточное дисперсионное твердение и температуростойкость, сопровождается недостатком, выражающимся в образовании прожилок с большой ликвацией этими элементами и углеродом, что обуславливает очень большую твердость и хрупкость. Наличие таких прожилок усложняет обработку резанием и сварку. Кроме того, они образуют хрупкие зоны, которые, хотя и локализованы, могут весьма существенно снизить сопротивление изделий ударам и большим изгибающим нагрузкам.

Целью настоящего изобретения является устранение названного недостатка созданием средства для получения стали, свойства которой аналогичны свойствам известных марок стали, но вредное воздействие ликвационных прожилок в которой существенно снижено.

Поэтому объектом изобретения является способ снижения вредного воздействия ликвационных прожилок в стали с высокой механической прочностью и износостойкостью, состав которой включает в себя, % мас.:

0,30≤С≤1,42

0,05≤Si≤1,5

Мn≤1,95

Ni≤2,9

1,1≤Cr≤7,9

0,61≤Mo≤4,4

- при необходимости один или несколько элементов, выбранных из ванадия, ниобия и тантала при следующем содержании:

V≤1,45, Nb≤1,45, Та≤1,45, и V+Nb/2+Та/4≤1,45,

- при необходимости бор до 0,1% мас.,

- при необходимости серу до 0,19% мас., селен до 0,38% мас. и теллур до 0,76% мас., сумма S+Se/2+Те/4 составляет 0,19% мас. или менее,

- при необходимости кальций до 0,01% мас.,

- при необходимости редкоземельные элементы до 0,5% мас.,

- при необходимости алюминий до 1% мас.,

- при необходимости медь до 1% мас.,

остальное - железо и примеси, привнесенные при плавке. При этом состав дополнительно отвечает условию:

800≤D≤1150,

где D=540(С)0,25+245(Мо+3V+1,5Nb+0,75Та)0,30+125Cr0,20+15,8Mn+7,4Ni+18Si.

Согласно этому способу:

- молибден заменяют полностью или частично вольфрамом в двойном количестве таким образом, чтобы содержание вольфрама составило 0,21% или более,

- вводят титан и/или цирконий для образования крупных карбидов преимущественно при затвердевании и дополнительное количество углерода δС, равное Ti/4+Zr/8, таким образом, чтобы содержание углерода после корректировки составило С'=С перед корректировкой + Ti/4+Zr/8.

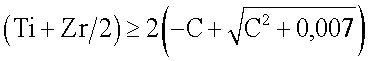

Содержание введенного титана и/или циркония составляет:

Ti+Zr/2≥0,2×W,

(Ti+Zr/2)×С'≥0,07,

т.е., учитывая, что С'=(С+Ti/4+Zr/8) (где С - содержание углерода перед корректировкой):

и Ti+Zr/2≤1,49%.

Введенное количество углерода δС, преждевременно образовавшего карбиды титана и/или циркония, израсходовано, и, следовательно, он не участвует во вторичном дисперсионном выделении карбидов молибдена, вольфрама, ванадия и вторично хрома. Это выделение определяется свободным углеродом С* после корректировки = С'-Ti/4-Zr/8. Отсюда следует, что на дисперсионное твердение стали способ не оказывает влияния за исключением дисперсии, связанной с практической дисперсией для целей сталелитейного предприятия. В связи с этим предполагается, что дисперсия, воздействующая на показатель D, не превышает ±5%, вследствие чего:

0,95×D до корректировки ≤D после корректировки ≤1,05×D до корректировки, где D после корректировки = 540(С'-Ti/4-Zr/8)0,25+245 (Мо после корректировки + W/2+3V+1,5Nb+0,75Та)0,30+125Cr0,20+15,8Mn+7,4Ni+18Si.

Предпочтительно, чтобы состав задавался так, чтобы D после корректировки = D до корректировки.

В том случае, когда содержание хрома составляет 2,5-3,5%, а содержание углерода, титана и циркония задано таким, что С≥0,51% до корректировки, то содержание вольфрама ограничивают преимущественно для того, чтобы после корректировки:

W≤0,85%, если Мо<1,21% и W/Mo≤0,7, если Мо≥1,21%.

Изобретение относится также к стали с высокой механической прочностью и высокой износоустойчивостью, которая при необходимости может быть получена способом согласно изобретению, химический состав которой включает в себя, % мас.:

0,35≤C≤1,47,

0,05≤Si≤1,5,

Mn≤1,95,

Ni≤2,9,

1,1≤Cr≤7,9,

0≤Мо≤4,29,

0,21≤W≤4,9,

0,61≤Mo+W/2≤4,4,

0≤Ti≤1,49,

0≤Zr≤2,9,

0,2≤Ti+Zr/2≤1,49,

- при необходимости один или несколько элементов, выбранных из ванадия, ниобия и тантала при следующем содержании:

V≤1,45, Nb≤1,45, Та≤1,45, V+Nb/2+Ta/4≤1,45,

- при необходимости бор до 0,1% мас.,

- при необходимости серу до 0,19% мас., селен до 0,38% мас. и теллур до 0,76% мас., сумма S+Se/2 составляет 0,19% мас. или менее,

- при необходимости кальций до 0,01% мас.,

- при необходимости редкоземельные элементы до 0,5% мас.,

- при необходимости алюминий до 1% мас.,

- при необходимости медь до 1% мас.,

остальное - железо и примеси, привнесенные при плавке.

При этом состав удовлетворяет следующим условиям:

(Ti+Zr/2)/W≥0,20,

(Ti+Zr/2)×С≥0,07,

0,3%≤С*≤1,42%, предпочтительно≤1,1%,

800≤D≤1150,

где D=540(С*)0,25+245(Мо+W/2+3V+1,5Nb+0,75Та)0,30+125Cr0,20+15,8Mn+7,4Ni+18Si,

С*=С-Ti/4-Zr/8,

кроме того, если С*≥0,51% и 2,5% Cr≤3,5%, тогда W≤0,85%, если Мо<1,21% и W/Mo≤0,7, если Мо≥1,21%.

Предпочтительно, чтобы сталь дополнительно удовлетворяла одному или нескольким следующим условиям:

Si<0,45% в том случае, когда предпочтение отдается удельной теплопроводности, или

Si≥0,45% в том случае, когда предпочтение отдается способности к термообработке, или

Мо+W/2≥2,2% для повышения стойкости против понижения твердости стали и придания ей высокой прочности;

Cr≥3,5% для одновременного повышения закаливаемости и дисперсионной твердости;

С≤0,85% в том случае, когда предпочтение отдается вязкости,

или С>0,85% в том случае, когда требуется получить как можно большую износостойкость.

Кроме того, сталь может быть такой, что:

Ti+Zr/2<0,7%

для предпочтительного достижения вязкости,

или такой, что:

Ti+Zr/2≥0,7%

для предпочтительного достижения износостойкости.

Также изобретение касается способа изготовления детали из стали согласно изобретению, в котором:

- получают жидкую сталь необходимого состава, корректируя при этом содержание титана и/или циркония в ванне жидкой стали и предпочтительно не допуская в ней в любой момент избыточного локального содержания титана и/или циркония,

- разливают сталь для получения полуфабриката,

- затем для получения детали подвергают полуфабрикат обработке горячей пластической деформацией и при необходимости последующей термообработке.

Предпочтительно для ограничения избыточной, не устоявшейся концентрации компонентов в ванне стали титан и/или цирконий вводить постепенно в покрывающий ванну шлак, обеспечивая при этом медленную диффузию титана и/или циркония в ванну стали.

Добавка титана и/или циркония может также производиться путем введения проволоки с содержанием этих элементов в ванну стали при постоянном ее перемешивании.

Наконец изобретение касается детали из стали согласно изобретению, которая может быть получена способом изготовления согласно изобретению.

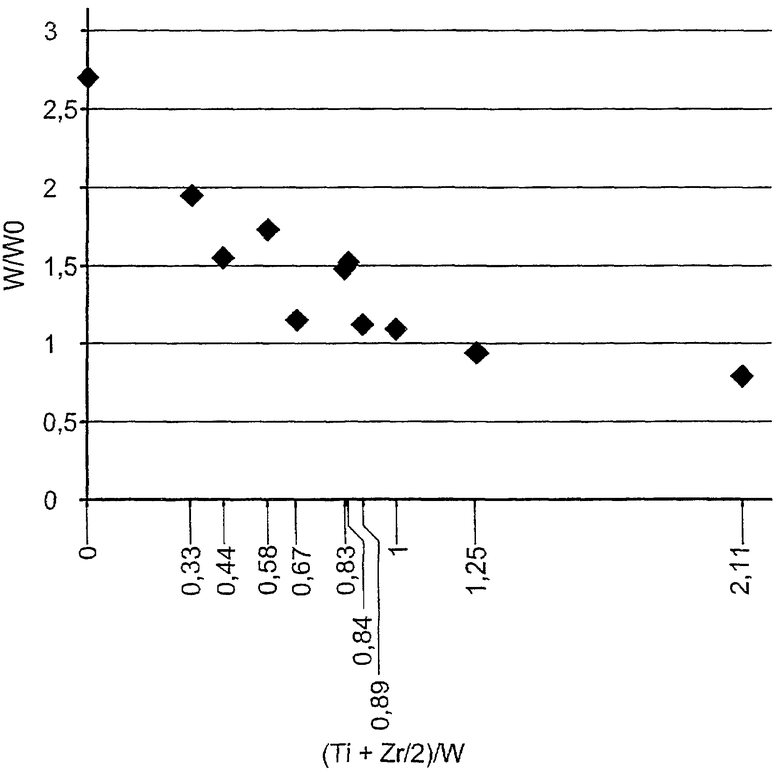

Подробнее изобретение поясняется ниже в описании, не являющемся ограничительным, с помощью примеров и единственной фигуры, на которой показана степень ликвации вольфрамом в зависимости от соотношения (Ti+Zr/2)/W в разных сталях.

Известно, что вольфрам является легирующей добавкой, воздействие которого на свойства стали сравнимо с воздействием молибдена. В частности, известно, что вольфрам вызывает дисперсионное твердение и стойкость против понижения твердости при нагреве, при соотношении две части вольфрама на одну часть молибдена, что сравнимо с таким же влиянием молибдена. Однако вольфрам мало употребляем, за исключением некоторых марок высоколегированных сталей, не затрагиваемых настоящим изобретением, кроме того он значительно дороже молибдена. Однако вольфраму, как и молибдену, присущ недостаток, проявляющийся в способности вызывать очень сильную ликвацию и образовывать очень прочные и очень хрупкие ликвационные прожилки.

Однако авторы изобретения неожиданно установили, что в присутствии достаточного количества титана или циркония ликвация вольфрамом весьма значительно снижается, этот эффект представляет особый интерес с точки зрения его применения в случае относительно высокого содержания молибдена.

Гипотезой, объясняющей апостериори такой неожиданный результат, может служить следующая:

- элементы, такие, как молибден и вольфрам, образуют карбиды в виде тонких выделений, которые вызывают твердение матрицы и таким образом позволяют достигнуть требуемую твердость стали. Ликвационные прожилки, характеризующиеся, в частности, избыточной концентрацией молибдена или вольфрама, вызывают сильное увеличение плотности вызывающих твердение выделений и, следовательно, большое повышение локальной твердости и хрупкости;

- титан и цирконий также образуют карбиды. Однако они являются относительно крупными и, следовательно, сравнительно не многочисленными, они не вызывают значительного дисперсионного твердения матрицы металла;

- авторы изобретения неожиданно установили, что в том случае, когда в стали одновременно содержатся титан и/или цирконий, с одной стороны, и вольфрам, с другой стороны, то вольфрам обладает способностью образовывать вместе с титаном и/или цирконием крупные, не вызывающие дисперсионного твердения выделения.

Таким образом, учитывая эти наблюдения, можно сделать вывод, что в присутствии титана и/или циркония содержание вольфрама и, следовательно, плотность тонких дисперсионных выделений карбидов снижается, причем это происходит, в частности, на участке ликвационных прожилок, на котором в значительно большем количестве присутствуют крупные карбиды титана или циркония, вызванные ликвацией. Отсюда следует, что существенно уменьшается разница между твердостью ликвационных прожилок и твердостью в свободных от ликвации зонах, вследствие чего снижается вредное воздействие ликвационных прожилок (в частности, наличие зон повышенной хрупкости, трудности обработки резанием, неодинаковая способность к шлифованию, дробеструйной обработке, наплавке сваркой и пр.).

На основании этих наблюдений и упомянутой гипотезы авторы изобретения создали способ, позволяющий существенно уменьшить недостатки, вызванные наличием ликвационных прожилок в сталях со значительным содержанием молибдена, при этом полностью сохраняется совокупность основных эксплуатационных свойств данной марки стали.

Способ согласно изобретению предназначен для стали, в которой до применения данного способа содержатся в основном: 0,30-1,42% углерода, 0,05-1,5% кремния, менее 1,95% марганца, менее 2,9% никеля, 1,1-7,9% хрома, 0,61-4,4% молибдена, при необходимости до 1,45% ванадия, до 1,45% ниобия, менее 1,45% тантала при V+Nb/2+Та/4≤1,45%. Эта сталь характеризуется показателем твердости D от 800 до 1150, о котором речь пойдет ниже. Кроме того, в стали могут содержаться до 0,1% бора, до 0,19% серы, до 0,38% селена, до 0,79% теллура, при этом суммарное содержание S+Se/2+Те/4 составляет менее 0,19%, при необходимости до 0,01% кальция, до 0,5% редкоземельных элементов, до 1% алюминия и до 1% меди.

Согласно этому способу все количество или только часть молибдена заменяют практически двойным количеством вольфрама, добавляют титан и/или цирконий для получения достаточного содержания титана и/или циркония с учетом введенного в сталь количества вольфрама, и корректируют содержание углерода с таким расчетом, чтобы, в частности, твердость стали сохранилась по существу неизменной.

Для этого, пользуясь, например, формулой расчета показателя твердости D, о котором подробнее речь пойдет ниже, или любым другим известным специалисту способом, выбирают требуемый состав стали без содержания вольфрама с целью достижения требуемых эксплуатационных характеристик, в частности, твердости. Затем изменяют этот состав, выбирая содержание вольфрама и корректируя в результате этого содержание молибдена, а также титана, циркония и углерода таким образом, чтобы, по меньшей мере, одно из основных эксплуатационных свойств, в частности, твердость, сохранялось по существу неизменным. После этого выплавляют сталь с измененным химическим составом. Под выражением «по существу неизменный» понимается, например, то, что твердость стали после корректировки ее состава одинакова с твердостью стали до этой корректировки при отклонении на около 5%. Этот допуск вызван необходимостью учета практических трудностей при выплавке стали с заранее точно заданными свойствами. Однако при этом желательно, чтобы полученные свойства соответствовали как можно больше свойствам стали, намеченным до корректировки состава. Поэтому предпочтительно, чтобы допуск составлял только 2%, и, поскольку интерес представляют исключительно заданные свойства, то еще более предпочтительно, чтобы требуемая твердость после корректировки состава стали была одинакова с твердостью до корректировки этого состава.

В этом способе количество вводимого вольфрама должно составлять 0,21% или более, преимущественно более 0,4%, предпочтительно 0,7%, более предпочтительно 1,05%. Действительно, чем большее количество молибдена заменяется вольфрамом, тем большее влияние оказывается на ликвации. Однако это влияние зависит и от содержания титана или циркония, в связи с чем приходится, как правило, ограничивать максимальное количество вводимого вольфрама.

Для достижения требуемого влияния на ликвацию содержание титана и циркония необходимо задавать таким, чтобы сумма Ti+Zr/2 составила 0,2×W или более, предпочтительно 0,4×W или более, более предпочтительно 0,6×W или более. Однако по причинам, которые будут изложены ниже, не желательно задавать слишком высокое содержание титана или циркония. Это приводит косвенно к ограничению максимальных добавок вольфрама, равному 4,9%. Как правило, содержание вольфрама составляет менее 2,9%, предпочтительно 1,9%, или даже 0,85% или менее, даже 0,49%.

Кроме того, в зависимости от содержания титана и/или циркония содержание углерода должно быть задано таким, чтобы содержание свободного углерода С*=С'-Ti/4-Zr/8 сохранялось практически неизменным, т.е. чтобы содержание свободного углерода С* после корректировки состава было по существу одинаково содержанию углерода до корректировки состава (в этой формуле С' означает содержание углерода в стали после корректировки состава). Это условие является необходимым для поддержания твердости и стойкости против понижения твердости при нагреве стали практически постоянными. Поскольку D является показателем твердости, который будет охарактеризован ниже, то необходимо обеспечить:

0,95×D до корректировки ≤ D после корректировки ≤ 1,05×D до корректировки или предпочтительно:

0,98×D до корректировки ≤ D после корректировки ≤ 1,02×D до корректировки или более предпочтительно:

D после корректировки = D до корректировки.

На практике процедура выбора задаваемого содержания включает в себя:

- выбор содержания заменяемого вольфрама половинным количеством молибдена в зависимости от минимальной степени требуемого снижения ликвации (см. таблицы 2, 3, 4 или чертеж);

- выбор более или менее высокого содержания Ti и/или Zr в зависимости от того, чему отдается предпочтение: износостойкости или вязкости, и что должно присутствовать в достаточном количестве по отношению к добавке вольфрама, так как необходимо, чтобы (Ti+Zr/2)≥0,2W,

- определение увеличения содержания углерода в зависимости от предыдущего содержания, а именно: δС=Ti/4+Zr/8.

Ниже приводится описание стали согласно изобретению, которая может быть получена способом согласно изобретению и которая обладает преимуществом, состоящим в том, что она содержит ликвационные прожилки, оказывающие менее вредное воздействие, чем те же прожилки в сталях одинаковой твердости, известных из уровня техники.

Сталь согласно изобретению содержит в себе более 0,35% углерода, преимущественно более 0,51%, предпочтительно более 0,65%, что необходимо для образования карбидов в достаточном количестве и для достижения необходимого уровня твердости, однако менее 1,47%, преимущественно менее 1,1%, предпочтительно менее 0,98%, для предупреждения слишком большой охрупчивости стали. Как уже было показано выше, сталь содержит титан и цирконий, причем эти элементы соединяются при высокой температуре с углеродом и образуют первичные карбиды. Таким образом после образования первичных карбидов титана и циркония так называемый «свободный» углерод, оставшийся для воздействия на матрицу, является не связанным с титаном и цирконием. Это количество не связанного с титаном и цирконием углерода, обозначаемое С*, является таковым, что С*=С-Ti/4-Zr/8 (С, Ti и Zr - содержание соответственно углерода, титана и циркония в стали; ниже С также означает «общее содержание углерода»). Указанное количество свободного углерода должно быть достаточным для выделения вторичных карбидов, в частности, карбидов вольфрама, молибдена и других элементов, добавленных в сталь, с этой точки зрения такое содержание свободного углерода С* должно составлять 0,3% или более. В то же время это содержание не должно превышать 1,42%, преимущественно 1,1%, предпочтительно 0,98%, в частности, 0,79%, с тем, чтобы исключить слишком большое вредное воздействие на вязкость матрицы.

Кроме того, может оказаться необходимым дополнительное ограничение общего максимального содержания углерода С, равного 0,85%, предпочтительно 0,79%, в целях упрощения выполнения технологических операций, в частности, для сокращения мер предосторожности при охлаждении слитков или слябов; следовательно, предпочтительно, чтобы содержание свободного углерода С* составляло менее 0,60%, даже менее 0,50%. Напротив, может оказаться целесообразным задавать общее содержание углерода свыше 0,85% для повышения механической прочности и износостойкости стали. Такой выбор делается от случая к случаю и зависит от назначения стали.

Сталь содержит более 0,05% кремния, так как этот элемент вызывает раскисление. Кроме того он способствует незначительному дисперсионному твердению стали. Однако содержание кремния должно составлять 1,5% или менее, преимущественно 1,1% и менее, предпочтительно 0,9%, в частности, 0,6% или менее, что необходимо для предупреждения чрезмерной охрупчивости стали и резкого снижения ее способности к пластической горячей деформации, например, прокатке. Кроме того может оказаться целесообразным задавать минимальное содержание кремния, равное 0,45%, предпочтительно 0,6%, для улучшения обрабатываемости стали резанием, а также для повышения стойкости против окисления. Повышение стойкости против окисления требуется особенно в том случае, когда сталь используется для изготовления деталей, применяемых при относительно высокой температуре, в диапазоне 450-600°С, для чего требуется достаточная стойкость против понижения твердости. Однако в том случае, когда требуется обеспечить достаточную стойкость против понижения твердости в указанных условиях применения, необходимо, чтобы содержание Мо+W/2 составляло 2,2% или более. Поэтому минимальные значения содержания кремния, 0,45%, предпочтительно 0,6%, представляют собой особый интерес в том случае, когда содержание молибдена и вольфрама таково, что сумма Мо+W/2 составляет 2,2% или более, причем, тем не менее, это не является исключительным случаем. Однако для некоторых случаев применения желательно, чтобы удельная теплопроводность стали была максимально высокой. В таком случае желательно, чтобы содержание кремния составляло менее 0,45%, предпочтительно, чтобы оно было максимально низким.

Сталь содержит до 1,95% мас. марганца для повышения ее закаливаемости, однако это содержание должно составлять преимущественно 1,5% или менее, предпочтительно 0,9% или менее для ограничения ликваций, последствием которых является ухудшение ковкости и недостаточная вязкость. Следует отметить, что в стали постоянно содержится небольшое количество марганца, составляющее несколько десятых долей процента, для связывания серы, при этом предпочтительно, чтобы содержание Мn составляло не менее 0,4%.

В стали содержится никель в количестве до 2,9% для корректировки закаливаемости и повышения вязкости. Однако этот металл является очень дорогостоящим. Поэтому, как правило, содержание никеля берут не более 0,9% или даже 0,7%. Сталь может и не содержать никель, однако в том случае, когда никель не введен преднамеренно, интересно отметить, что его содержание в стали составляет до 0,2%, даже до 0,4%, что вызвано условиями плавки.

Сталь содержит более 1,1% хрома, преимущественно более 2,1%, более преимущественно более 3,1%, предпочтительно более 3,5%, для достижения достаточной закаливаемости и для дисперсионного твердения при отпуске, но менее 7,9%, преимущественно менее 5,9%, предпочтительно менее 4,9%, для исключения помех при образовании вторичных карбидов, в частности, содержащих Мо и/или W, являющихся более эффективными для дисперсионного твердения, чем карбиды хрома.

Эти вторичные карбиды (т.е. карбиды, образовавшиеся при охлаждении после повторной аустенизации и, главным образом, во время отпусков) значительно мельче и многочисленнее по сравнению ледебуритными карбидами (получаемыми при необходимости в конце затвердевания). Следовательно, они существенно способствуют дисперсионному твердению матрицы металла после отпуска. Также они являются эффективными для повышения износостойкости матрицы, ограничивая при этом риск обнажения крупных, очень твердых карбидов титана и/или циркония, которые в свою очередь существенно способствуют дополнительному повышению износостойкости стали.

В пределах этого диапазона содержания хрома желательно выделить два предпочтительных частичных диапазона. В самом деле, в том случае, когда содержание хрома является достаточно высоким, то этот элемент стремится образовать, в частности, в ликвационных прожилках карбиды ледебуритного типа, которые являются крупными и расположены в большей или меньшей степени в междендритных решетках. Несмотря на свое некоторое благоприятное воздействие на износостойкость эти карбиды способствуют, по меньшей мере, локально, охрупчивости матрицы. В том случае, когда предпочтение отдается твердости и износостойкости в ущерб вязкости, содержание хрома следует задавать равным 3,5% или более, что способствует образованию карбидов ледебуритного типа. Но в том случае, когда необходимо повысить вязкость стали за счет незначительного снижения износостойкости, то предпочтительно выбирать содержание хрома равным 2,5% или менее. Однако в переходном диапазоне содержания хрома, составляющем 2,5-3,5%, еще присутствует возможность для повышения вязкости либо ограничением содержания свободного углерода до показателя менее 0,51%, либо ограничением содержания вольфрама или же соотношением между содержанием вольфрама и содержанием молибдена, так как вольфрам вследствие свой способности к образованию более температуростойких карбидов по сравнению с карбидами молибдена способствует образованию ледебуритных карбидов хрома в результате предпочтительного объединения с ними.

Содержание молибдена и вольфрама в стали должно задаваться с таким расчетом, чтобы сумма Мо+W/2 была равна или превышала 0,61%, предпочтительно 1,1% или более предпочтительно 1,6% или более. Также желательно, чтобы это содержание превышало 2,2% для достижения существенного дисперсионного твердения и более высокой стойкости против понижения твердости при нагреве, в частности, в том случае, когда при использовании стали происходит ее нагрев до температуры, превышающей около 450°С. Речь идет, например, о применении сталей для изготовления инструментов для полугорячей обработки стали. В этом случае сумма Мо+W/2 может достигать до 2,9%, даже 3,4% или 3,9%, в зависимости от требуемой твердости и температуры отпуска, которому подвергают детали при изготовлении. Для достижения такого высокого уровня износостойкости матрицы, максимального ограничения вредного воздействия и, следовательно, максимальной задержки обнажения крупных карбидов титана и/или циркония сумма Мо+W/2 может достигать даже 4,4%.

Эффективность увеличения содержания (Мо+W/2), т.е. содержания молибдена до применения способа, делает необходимым принятие его во внимание тем более, что ликвация науглероженными соединениями молибдена во время, когда способ не применяется, возрастает вместе с увеличением содержания этих соединений.

В рамках рассмотренного выше комбинированного содержания Мо+W/2 содержание вольфрама составит не менее 0,21%, предпочтительно не менее 0,41%, более предпочтительно не менее 0,61%, для максимального использования специфического эффекта вольфрама.

Содержание вольфрама определяется требуемой степенью снижения вредного воздействия ликваций, как указывалось выше, и может входить в стоимость сплава. Это содержание может достигать до 4,9%, но обычно не превышает 1,9%; ограничиваются, как правило, содержанием 0,90% и менее или даже 0,79%.

Содержание молибдена может быть на уровне следов, однако предпочтительно, чтобы оно составляло не менее 0,51%, более предпочтительно не менее 1,4%, в частности, не менее 2,05%. С другой стороны, в зависимости от уровня требуемой прочности содержание не должно превышать предельной величины 4,29%, предпочтительно 3,4% и более предпочтительно 2,9%, эти ограничения позволяют снизить влияние молибдена на упрочняющую ликвацию.

Однако в том случае, когда содержание хрома составляет от около 2,5 до 3,5%, а содержание свободного углерода С*=С-Ti/4-Zr/8 составляет 0,51% или более, слишком большое содержание вольфрама может привести к образованию карбидов хрома, более или менее легированных вольфрамом. Эти карбиды ледебуритного типа, являющиеся крупными и расположенными более или менее в междентритных решетках, вызывают, по меньшей мере, локально охрупчивание матрицы. Для предупреждения этого недостатка содержание хрома должно составлять 2,5-3,5%, содержание свободного углерода С*-0,51% или более, содержание вольфрама должно быть ограничено величиной, не превышающей 0,85%, содержание молибдена должно составлять менее 1,21%, соотношение вольфрам/молибден должно составлять не более 0,7, а содержание молибдена - 1,21% или более.

Содержание титана и циркония должно задаваться таким, чтобы сумма Ti+Zr/2 составляла не менее 0,21%, предпочтительно 0,41% или более, более предпочтительно 0,61% или более, для необходимого снижения вредного воздействия ликвационных прожилок. Кроме того указанные элементы способствуют образованию крупных карбидов, повышающих износостойкость. Однако эта сумма должна быть менее 1,49%, предпочтительно менее 1,19%, даже менее 0,99%, в частности, менее 0,79%, для того, чтобы вязкость не слишком ухудшилась. Кроме того содержание титана и циркония должно задаваться с учетом требуемой вязкости стали или ее износостойкости. С этой точки зрения в том случае, когда предпочтение отдается вязкости стали, сумма Ti+Zr/2 должна составлять преимущественно менее 0,7%. Наконец для обеспечения эффективности, т.е. для образования крупных карбидов, содержание титана и циркония должно быть достаточным по отношению к общему содержанию углерода С. Для этого произведение (Ti+Zr/2)×С должно составлять 0,07 или более, преимущественно 0,12% или более, предпочтительно 0,2% или более.

Для соблюдения указанных диапазонов содержания Ti+Zr/2 минимальное содержание титана может составлять 0% или следы, однако предпочтительно, чтобы это содержание было равно, по меньшей мере, 0,21%, предпочтительно 0,41%, более предпочтительно 0,61%; минимальное содержание циркония может составлять 0% или следы, но предпочтительно, чтобы оно составляло не менее 0,06%, предпочтительно 0,11%. Максимальное содержание титана составляет 1,49%, однако оно может быть уменьшено до 1,19% или 0,99%, предпочтительно до 0,79%, даже до 0,7%, максимальное содержание циркония составляет 2,9%, предпочтительно 0,9%, более предпочтительно 0,49%.

При необходимости сталь содержит до 1,45% ванадия, до 1,45% ниобия, до 1,45% тантала, при этом сумма V+Nb/2+Та/4 составляет менее 1,45%, преимущественно менее 0,95% и даже менее 0,45%. Минимальное содержание составляет 0% или следы, однако предпочтительно, чтобы оно составляло не менее 0,11%, предпочтительно не менее 0,21%. Добавка V+Nb/2+Та/4 способствует стабилизации прочности и реакции на отпуск, как указанно в определении показателя D.

Действительно данные элементы обладают преимуществом, состоящим в эффективном повышении стойкости против понижения твердости благодаря выделению карбидов типа МС. Предпочтительно выбирать из этих элементов ванадий и вводить его в количестве от 0,11 до 0,95%. Ниобию, который также может применяться, присущ недостаток, выражающийся в его способности выделяться при более высокой температуре, чем ванадий, что существенно снижает ковкость стали. По этой причине присутствие ниобия не показано, во всяком случае необходимо, чтобы содержание ниобия составляло менее 1%, даже менее 0,5%, еще лучше менее 0,05%.

При необходимости сталь может содержать в себе до 0,095% или даже до 0,19% серы, необходимой для повышения способности к обработке резанием, во всяком случае предпочтительное содержание составляет менее 0,005% для обеспечения высокой вязкости.

Для значительного воздействия на способность к обработке резанием минимальное содержание серы должно составлять 0,011%, предпочтительно 0,051%.

Сера может быть заменена полностью или частично селеном в двойном количестве или теллуром в учетверенном количестве; во всяком случае добавка серы, как более экономичной, является предпочтительной. Кроме того благоприятное воздействие серы на обрабатываемость резанием может быть усилено добавкой кальция в количестве до 0,010%, который способствует образованию смешанных сульфидов марганца и кальция, обеспечивающих эффективность резания. Поэтому сталь может содержать до 0,38% селена, до 0,76% теллура и до 0,01% кальция, сумма содержания которых S+Se/2+Те/4 составляет 0,19% или менее.

При необходимости сталь может содержать до 0,5% редкоземельных элементов, которые способствуют образованию зародышей карбидов и измельчают структуру, а также при необходимости до 0,1% бора для повышения закаливаемости.

Также сталь может содержать до 1% меди. Этот элемент не является необходимым, но он вносится из руд, поскольку его отделение является слишком дорогостоящим. Тем не менее его содержание должно ограничиваться, так как этот элемент оказывает неблагоприятное воздействие на вязкость в горячем состоянии. В этом отношении желательно присутствие Ni в количестве, которое, по меньшей мере, равно содержанию меди, по меньшей мере, в том случае, когда содержание последней превышает около 0,5%. Действительно достаточное содержание никеля снижает вредное воздействие меди.

Также сталь может содержать алюминий, который аналогично кремнию способствует раскислению жидкого металла. Содержание алюминия может быть на уровне следов или, что оптимально, составлять, по меньшей мере, 0,006% или же 0,020%. С другой стороны для обеспечения достаточных свойств содержание этого элемента должно составлять менее 1%, предпочтительно не более 0,100%, более предпочтительно менее 0,050%.

Остальными компонентами состава являются железо и привнесенные при плавке примеси. Необходимо отметить, что в том случае, когда какой-то элемент преднамеренно не вводится во время плавки, то его содержание составляет 0% или следы, т.е. оно соответствует, в зависимости от элемента, либо пределам обнаружения методами анализа, либо количеству, привносимому из сырья без оказания значительного влияния на свойства.

Дисперсионное твердение стали, происходящее во время ее отпуска, определяется растворенными в матрице элементами, такими, как марганец, никель и кремний, главным образом элементами, образующими карбиды, такими, как молибден, вольфрам, ванадий, ниобий и в меньшей степени хром, а также свободный, содержащийся в матрице углерод, т.е. углерод, не связанный титаном и цирконием. Как указывалось выше, содержание свободного углерода С*=С-Ti4-Zr/8.

Авторы изобретения установили, что дисперсионное твердение данной стали может оцениваться в зависимости от ее химического состава посредством следующей формулы:

D=540(С*)0,25+245(Мо+W/2+3V+1,5Nb+0,75Та)0,30+125×Cr0,20+15,8×Mn+7,4×Ni+18×Si,

где D - показатель твердости в результате дисперсионного твердения при отпуске, проводимом в стандартных условиях (в течение 1 часа при температуре 550°С). Чем выше значение D, тем больше прочность после отпуска при определенной температуре или тем выше температура, при которой достигается требуемый уровень твердости.

Кроме того при заданном значении D твердость изменяется в зависимости от температуры и продолжительности отпуска, как это известно специалисту.

Следует отметить, что данная формула применима как к стали согласно изобретению или стали, получаемой способом согласно изобретению, так и к исходной стали, для которой применяется способ согласно изобретению. В любом случае принимаемое во внимание содержание является фактическим содержанием стали, по которому выполняется расчет. Поэтому в том случае, когда эта формула применяется для исходной стали, в которой не содержатся ни вольфрам, ни титан, ни цирконий, то С* заменяют С, так как в этом случае С*=С, при этом член W/2 не указывается, потому что он равен 0.

Как правило, показатель D составляет от 800 до 1150. Однако этот интервал может быть разделен на частичные интервалы в зависимости от уровня твердости, требуемой пользователем, и от предусмотренной температуры отпуска. В частности, значение D может лежать в следующих интервалах:

- 800-900,

- 901-950,

- 951-1000,

- 1001-1075,

- 1076-1150.

В этих интервалах типичный уровень твердости после отпуска при 550°С в течение 1 часа составляет, в порядке пояснения, соответственно: 45 HRC, 52 HRC, 57 HRC, 60 HRC и 63 HRC (HRC - твердость по Роквеллу).

Учитывая все приведенные выше условия, можно выбрать следующий предпочтительный диапазон состава стали согласно изобретению:

0,55%≤С≤1,1%,

0,21%≤Ti≤1,19%,

Zr: 0% или следы,

0,05%≤Si≤0,9%,

Mn≤0,9%,

Ni≤0,9%,

2,1%≤Сr≤4,9%,

2,05%≤Мо≤2,9%,

0,21%≤W≤0,79%,

0,21≤V≤0,45%,

Nb: 0% или следы.

В пределах этого диапазона можно выделить частичные диапазоны или группы, характеризующиеся расхождениями по содержанию углерода и титана и соответствующие тому, чему отдается большее или меньшее предпочтение: вязкости или износостойкости.

Этими группами являются:

Группа А

0,85%≤С≤1,1%,

0,70%≤С≤1,19%,

Группа В

0,65%≤С≤1,1%,

0,61%≤Ti≤0,99%,

Группа С

0,65%≤С≤0,98%,

0,41%≤Ti≤0,79%

Группа D

0,51%≤С≤0,85%,

0,21%≤С≤0,70%.

В каждой из этих групп уровень твердости может регулироваться с учетом влияния разных легирующих элементов, которое указано в выражении для определения показателя D.

При данной твердости разные группы располагаются в последовательности А, В, С и D по степени увеличения вязкости за счет снижения износостойкости.

Особо предпочтительный вариант выполнения, в котором предпочтение отдается вязкости, состоит в корректировке состава для получения:

W=0,2-0,9%, (Ti+Zr/2) составляет 0,35%, но менее 0,49%, при этом (Мо+W/2+3V+1,5Nb+0,75Та) составляет от 2,5%, предпочтительно от 3,0% до 4,5%, лучше максимум до 3,5%, свободный углерод С* составляет от 0,51% до 1%, предпочтительно от 0,6 до 0,9%.

В другом особо эффективном варианте выполнения способа, в котором выбор делается в пользу износостойкости, состав задается таким образом, чтобы можно было получить:

W=0,2-0,9%, (Ti+Zr/2) составляет не менее 0,49%, но менее 0,95%, при этом (Мо+W/2+3V+1,5Nb+0,75Та) составляет от 2,5, лучше от 3,0% минимально до 4,5%, предпочтительно максимально 3,5%, свободный углерод С* составляет 0,51-1%, предпочтительно 0,6-0,9%.

Согласно настоящему изобретению предпочтительно, чтобы титан и цирконий присутствовали в виде первичных карбидов, а не в виде нитридов, образующихся в жидкой стали, в частности, в том случае, когда не установившееся избыточное содержание титана и циркония в расплаве сразу поле введения является слишком высоким в связи с содержанием растворенного азота, постоянно присутствующего в жидкой стали.

Поэтому для выплавки стали согласно изобретению титан и цирконий необходимо вводить таким образом, чтобы эти оба элемента незначительно реагировали с азотом и в основном реагировали с углеродом. Это достигается путем исключения в жидкой фазе стали избыточного, не установившегося содержания титана и циркония при их введении.

Для изготовления детали из стали согласно изобретению можно поступать следующим образом:

- сначала получают жидкую сталь плавлением элементов соответствующей марки стали согласно изобретению за исключением титана и/или циркония,

- затем в ванну стали вводят титан и цирконий, предупреждая при этом в любой момент избыточную локальную концентрацию титана и/или циркония в ванне стали.

После этого сталь разливают с получением полуфабриката, такого, как слиток или сляб, обрабатывают пластической горячей деформацией, например прокаткой, затем полученное изделие подвергают при необходимости термообработке.

Для предупреждения любой локальной избыточной концентрации титана и циркония при их введении можно применять разные способы, в частности, такой:

- либо добавку титана и/или циркония вводить в шлак, покрывающий расплав стали, обеспечивая таким образом медленную диффузию титана и циркония в ванну стали,

- либо титан и/или цирконий вводить постоянно посредством проволоки из этого элемента или этих элементов при постоянном перемешивании расплава газом или любым соответствующим способом,

- либо вводить титан и/или цирконий вдуванием порошка, содержащего этот или эти элементы, в стальной расплав при постоянном перемешивании ванны газом или любым другим способом.

В рамках настоящего изобретения применяются преимущественно разные, описанные выше варианты выполнения. Однако само собой разумеется, что может применяться любой способ, который позволяет исключать избыточную локальную концентрацию титана и/или циркония.

Этот специальный способ введения титана и циркония не является необходимым при выплавке рассмотренной стали, он является лишь факультативным.

Виды термической обработки, которым может быть подвергнута изготовленная деталь, являются традиционными, применяемыми для инструментальных сталей. Термообработка может включать в себя при необходимости одно- или многократный отжиг для упрощения резания и обработки резанием, аустенизацию с последующим охлаждением, вид которого определяется толщиной заготовки, в частности, охлаждение на воздухе или в масле, при необходимости с последующим одно- или многократным отпуском в зависимости от требуемой степени твердости.

Посредством описанного способа можно получать стальные детали, основные эксплуатационные свойства которых аналогичны тем же свойствам деталей из стали, известной из уровня техники. Однако в этих деталях ликвационные прожилки являются существенно менее выраженными, чем в деталях, получаемых согласно уровню техники. Отсюда следует, что эти детали легче поддаются обработке резанием или сварке и являются более вязкими по сравнению с деталями согласно уровню техники.

В качестве примера и для иллюстрации синергического эффекта между вольфрамом и титаном или цирконием можно изготавливать детали из сталей, номинальный состав которых приведен в таблице 1.

В этой таблице указаны химический состав, показатель твердости D и показатель ликвации Гs, при этом учтена суммарная упрочняющая, вызывающая охрупчивость ликвация молибденом и цирконием в ликвационных прожилках, которая способна вызывать вторичное дисперсионное твердение. Для этого с помощью микродатчика провели измерения содержания молибдена и циркония внутри (Mos и Ws) и вне (Moh и Wh) ликвационных прожилок, изолируя крупные карбиды титана для правильного определения содержания молибдена и вольфрама в матрице, исключая элементы, которые могут находиться в связанном состоянии в этих крупных карбидах титана и циркония (которые в свою очередь способны содержать молибден или вольфрам, образующие смешанные карбиды (Ti Zr Mo W)C). Этим способом была правильно определена для матрицы металла доля дисперсионного твердения и охрупчивости, приходящаяся на молибден и вольфрам.

Таким способом можно определить степень ликвации Гs MW, при этом суммарное содержание (Mo+W/2) составляет:

ГsMW=((Mos+Ws/2)-(Moh+Wh/2))/(Moh+Wh/2).

Критерий Mo+W/2 применяется в связи с тем, что он передает суммарное упрочняющее влияние элементов Mo и W как в ликвационных прожилках, так и вне их.

Примеры a1, b1, c1, d1 касаются сталей из уровня техники, т.е. сталей, состав которых выбран до применения способа согласно изобретению. Остальные примеры относятся к сталям, полученным на основании указанных сталей из уровня техники способом согласно изобретению, за исключением примеров а2 и b2, в которых не соблюдены условия по вольфраму и титану.

В примерах a1, а2 и а3 сталь имеет одинаковую твердость. Пример а2 получен из примера a1 заменой 0,20% молибдена на 0,40% вольфрама без добавки титана. Установлено, что степень ликвации значительно не изменилась.

Пример а3, касающийся стали согласно изобретению, получен из примера a1, в котором не только заменили 0,20% молибдена на 0,40% вольфрама, но и дополнительно добавили 0,40% титана и соответствующее количество углерода. Было установлено, что степень ликвации этой марки стали резко уменьшилась по сравнению со сталью в примерах a1 и а2.

Аналогичным образом примеры b1, b2 и b3 свидетельствуют о том, что введение титана и циркония без добавки вольфрама не оказывает влияния (для сравнения: примеры b1, b2), в то же время требуемый эффект проявляется в присутствии вольфрама, частично замененного на молибден (для сравнения: примеры b2, b3).

Примеры c1, c2 и с3 показывают, что при одинаковой добавке вольфрама увеличение добавки титана приводит к положительному воздействию на ликвацию.

Аналогичным образом примеры d1, d2, d3 показывают, что повышение содержания вольфрама сопровождается положительным воздействием при достаточном содержании титана или циркония.

Для иллюстрации влияния соотношения (Ti+Zr/2)/W на ликвацию вольфрамом можно также обратиться к примерам, касающимся литейных сталей 5, 7, 1, 9, 6, 2, 18, 13, 17 и 3, каждая из которых соответствует изобретению, и литой стали, известной из уровня техники. Содержание основных элементов в приведенных литых сталях представлено в таблице 2; оставшуюся часть содержания образуют железо и примеси, привнесенные при плавке.

В таблице 3 приведена сумма Ti+Zr/2, содержание вольфрама, соотношения (Ti+Zr/2)/W и соотношения Ws/W показателей содержания вольфрама в ликвационных прожилках при его номинальном содержании.

Показатели соотношения Ws/W указаны на графике чертежа с учетом значений соотношения (Ti+Zr/2)/W.

На графике можно видеть, что соотношение Ws/W резко снижается до показателя менее 2 в том случае, когда соотношение (Ti+Zr/2)/W превышает 0,2. Также можно видеть, что соотношение Ws/W, как правило, снижается в том случае, когда возрастает соотношение (Ti+Zr/2)/W, т.е. принимает значение 2,7 для отливки согласно уровню техники, не содержащей ни титана, ни циркония.

Также изобретение поясняется примерами, показывающими данные химического состава, приведенные в таблице 4, и указывающими соотношение Ws/W, которое в любом случае составляет менее 1,6 и даже может достигать 0,67.

Эти примеры также свидетельствуют о влиянии содержания кремния на теплопроводность стали и, следовательно, об эффективности низкого содержания кремния, в том случае, когда сталь предназначена для изготовления из нее инструментов, для которых требуется высокая удельная теплопроводность. Этот эффект демонстрируется парами примеров 21 и 28, 22 и 29, 23 и 30. В каждой из этих пар примеры отличаются между собой в основном только содержанием кремния. Показатели теплопроводности:

пример №21: Si=0,9%: удельная теплопроводность = 20,6 Вт/м/К,

пример №28: Si=0,2%: удельная теплопроводность = 25,1 Вт/м/К,

пример №22: Si=0,8%: удельная теплопроводность = 21,3 Вт/м/К,

пример №29: Si=0,3%: удельная теплопроводность = 24,4 Вт/м/К,

пример №23: Si=0,7%: удельная теплопроводность = 20,7 Вт/м/К,

пример №30: Si=0,2%: удельная теплопроводность = 23,6 Вт/м/К.

Таким образом можно видеть, что при низком содержании кремния существенно повышается удельная теплопроводность. Согласно примерам такое повышение достигает значение от около 15% до около 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2326180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ | 2003 |

|

RU2326179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2327802C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТАКОЙ СТАЛИ И ГОТОВЫЕ ДЕТАЛИ | 2002 |

|

RU2279494C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| СТАЛЬНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПЛАСТМАССЫ ИЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДЛЯ МЕТАЛЛООБРАБОТКИ | 2003 |

|

RU2309190C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2469107C1 |

Изобретение относится к области металлургии, а именно к высокопрочной износостойкой стали и способу ее получения. Получают расплав жидкой стали плавлением элементов за исключением титана и/или циркония. Вводят в расплав титан и/или цирконий, исключая в любой момент времени их локальную избыточную концентрацию, с получением стали, содержащей элементы при следующем соотношении, мас.%: углерод 0,35-1,47, кремний 0,05-1,5, марганец ≤ 1,95, никель ≤ 2,9, хром 1,1-7,9, молибден 0-4,29, вольфрам 0,21-4,9, титан 0-1,49, цирконий 0-2,9, при необходимости один или несколько элементов, выбранных из группы: ванадий ≤ 1,45, ниобий ≤ 1,45, тантал ≤ 1,45, бор до 0,1, сера до 0,19, селен до 0,38, теллур до 0,76, кальций до 0,01, редкоземельные элементы до 0,5, алюминий до 1,0, медь до 1,0, железо и привнесенные при плавке примеси - остальное. Для состава стали соблюдаются следующие соотношения: 0,61≤Mo+W/2≤4,4, 0,21≤Ti+Zr/2≤1,49, V+Nb/2+Та/4≤1,45, S+Se/2+Те/4≤0,19, (Ti+Zr/2)/W≥0,20, (Ti+Zr/2)×С≥0,07, 0,3≤С*≤1,42, 800≤D≤1150, где D - показатель твердости после дисперсионного твердения при отпуске, определяемый по выражению: D=540(C*)0,25+245(Mo+W/2+3V+1,5Nb+0,75Ta)0,3+125Cr0,20+15,8Mn+7,4Ni+18Si, а С* - содержание углерода, не связанного в первичные карбиды титана и/или циркония, определяемое по выражению: С*=С-Ti/4-Zr/8. Разливают сталь для получения полуфабриката, который подвергают обработке горячей пластической деформацией и, при необходимости, термообработке. Сталь обладает повышенным комплексом механических свойств, улучшенными обрабатываемостью резаньем, свариваемостью и сопротивлению ударам и изгибающим нагрузкам. 3 н. и 12 з.п. ф-лы, 1 ил., 4 табл.

1. Высокопрочная износостойкая сталь, содержащая элементы при следующем соотношении, мас.%:

0,35≤С≤1,47; 0,05≤Si≤1,5; Мn≤1,95; Ni≤2,9; 1,1≤Cr≤7,9; 0≤Мо≤4,29; 0,21≤W≤4,9; 0≤Ti≤1,49; 0≤Zr≤2,9,

при необходимости один или несколько элементов, выбранных из группы:

V≤1,45; Nb≤1,45; Та≤1,45; В до 0,1; S до 0,19; Se до 0,38; Те до 0,76; Са до 0,01; редкоземельные элементы до 0,5; Аl до 1; Сu до 1;

железо и привнесенные при плавке примеси остальное, при соблюдении следующих условий:

0,61≤Mo+W/2≤4,4; 0,21≤Ti+Zr/2≤1,49; (Ti+Zr/2)/W≥0,20; (Ti+Zr/2)×C≥0,07; V+Nb/2+Та/4≤1,45; S+Se/2+Те/4≤0,19; 800≤D≤1150; 0,3≤C*≤1,42,

где D - показатель твердости после дисперсионного твердения при отпуске, определяемый по выражению

D=540(С*)0,25+245(Mo+W/2+3V+1,5Nb+0,75Ta)0,3+125Cr0,20+15,8Mn+7,4Ni+18Si и

С* - содержание углерода, не связанного в первичные карбиды титана и/или циркония, определяемое по выражению

С*=С-Ti/4-Zr/8,

причем при содержании хрома 2,5%≤Сr≤3,5% и содержании не связанного в первичные карбиды титана и/или циркония С*≥0,51% выполняются условия: содержание вольфрама ≤ 0,85% при содержании молибдена < 1,21% и отношение содержаний вольфрама к молибдену W/Mo≤0,7 при содержании молибдена ≥ 1,21%.

2. Сталь по п.1, отличающаяся тем, что С*≤1,1%.

3. Сталь по п.1 или 2, отличающаяся тем, что W≤0,85%.

4. Сталь по п.1 или 2, отличающаяся тем, что Si≥0,45%.

5. Сталь по п.1 или 2, отличающаяся тем, что Si<0,45%.

6. Сталь по п.1 или 2, отличающаяся тем, что Mo+W/2≥2,2%.

7. Сталь по п.1 или 2, отличающаяся тем, что Сr≥3,5%.

8. Сталь по п.1 или 2, отличающаяся тем, что С≤0,85%.

9. Сталь по п.1 или 2, отличающаяся тем, что С>0,85%.

10. Сталь по п.1 или 2, отличающаяся тем, что Ti+Zr/2<0,7%.

11. Сталь по п.1 или 2, отличающаяся тем, что Ti+Zr/2≥0,7%.

12. Способ изготовления детали из стали по любому из пп.1-11, в котором получают расплав жидкой стали плавлением элементов за исключением титана и/или циркония, вводят в расплав титан и/или цирконий, исключая при этом в любой момент локальную их избыточную концентрацию в жидкой стали, разливают указанную сталь для получения полуфабриката, который подвергают обработке горячей пластической деформацией и при необходимости термообработке.

13. Способ по п.12, отличающийся тем, что введение титана и/или циркония производят постепенной подачей титана и/или циркония в шлак на поверхности расплава стали с обеспечением медленной диффузии титана и/или циркония в расплав стали.

14. Способ по п.12, отличающийся тем, что введение титана и/или циркония производят введением проволоки, содержащей титан и/или цирконий, в расплав стали при его постоянном перемешивании.

15. Деталь, выполненная из стали по любому из пп.1-11 или изготовленная способом по любому из пп.12-14.

| US 2003066577 А1, 10.04.2003 | |||

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Штамповая сталь | 1983 |

|

SU1104185A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2009-10-10—Публикация

2005-05-12—Подача