Изобретение относится к области механики и к методам измерения, может быть использовано при комплектовании групп торсионных шлицевых валов многопоточных зубчатых механизмов (редукторов и мультипликаторов).

Работоспособность шевронной зубчатой передачи многопоточного редуктора (мультипликатора) обеспечивается при условии равномерного распределения крутящего момента по потокам, т.е. при одинаковой жесткости при скручивании торсионных шлицевых валов, соединяющих различные ступени редукции.

На практике торсионные шлицевые валы могут существенно отличаться по параметрам, в том числе по жесткости при скручивании. При установке валов, отличающихся по параметру жесткости при скручивании более, чем на 1,5%, между шевронными колесами первой и второй ступеней возникает неравномерность передачи крутящего момента в зубчатых колесах каждой ступени мультипликатора. Причем увеличенный зазор в шлицах валов не способен компенсировать такую неравномерность и провоцирует преждевременный износ зубьев зубчатых колес (патент РФ №2228454, F02C 7/36, 2004 г.).

Наиболее близким к заявляемому является способ диагностирования валов роторных машин, передающих крутильные нагрузки (патент РФ №2239803, G01L 1/22, G01H 9/00, 2004 г.), по которому на валу устанавливают два импульсных датчика углового положения вала, и в процессе вращения ненагруженного вала производят синхронизацию сигналов от этих датчиков по фазе измеряемых крутильных колебаний. При работе нагруженного вала фиксируют сдвиги импульсов сигналов крутильных колебаний в двух сечениях вала, расположенных на расстоянии друг от друга. По разности значений этих сдвигов определяют угловые деформации, вызванные колебаниями крутящего момента в линии привода машины.

Однако известный способ позволяет осуществлять замеры только в процессе работы механизма (мультипликатора) на объекте эксплуатации, но не позволяет производить тарировку торсионных шлицевых валов заранее, например на заводе-изготовителе. Способ не может быть использован для механизмов, в которых несколько валов одновременно передают крутящий момент, т.е. в многопоточном редукторе (мультипликаторе), т.к. после получения сведений о жесткости вала не производится его замена или корректировка, а лишь вводятся поправки в следящую дорогостоящую систему.

Кроме того, при осуществлении данного способа используют электронные блоки (датчики углового положения, усилители и приемники сигналов, блок оценки временных интервалов и т.п.), большое число которых увеличивает погрешность в измерениях и снижает достоверность контроля.

Техническая задача, решаемая изобретением, заключается в упрощении способа и повышении достоверности контроля при отборе торсионных шлицевых валов с погрешностью 0-1,5% по значениям жесткости при скручивании и комплектованию групп торсионных шлицевых валов, предназначенных для многопоточных зубчатых механизмов.

Сущность изобретения заключается в том, что в способе контроля жесткости торсионного шлицевого вала при скручивании, включающем закрепление указанного вала в окружном направлении, приложение нагрузки и определение угла скручивания, характеризующего жесткость вала, согласно изобретению закрепление вала в окружном направлении осуществляют между двумя механизмами нагружения, выполненными с возможностью осевого перемещения вдоль горизонтальной плиты, устраняют зазоры в окружном направлении в подвижных частях с помощью отжимного болта первого механизма нагружения, затем на валах обоих механизмов закрепляют хомуты с горизонтальными площадками, лежащими в одной плоскости, и осуществляют заворачивание отжимного болта первого механизма нагружения в n этапов до момента получения величины номинального усилия Рном, соответствующего заданному номинальному крутящему моменту Мкр ном, при этом на каждом этапе фиксируют величины усилия Рn с помощью силоизмерительного прибора второго механизма нагружения, вычисляют величину крутящих моментов Мn и углов закрутки Δαn между горизонтальными площадками хомутов, для каждого значения Δαn вычисляют коэффициент скручивания fn=Δαn/Мn, определяют среднеарифметическое значение fcp, а номинальный угол скручивания вычисляют по формуле: αном=fcp·Мкр ном.

Изобретение проиллюстрировано следующим образом.

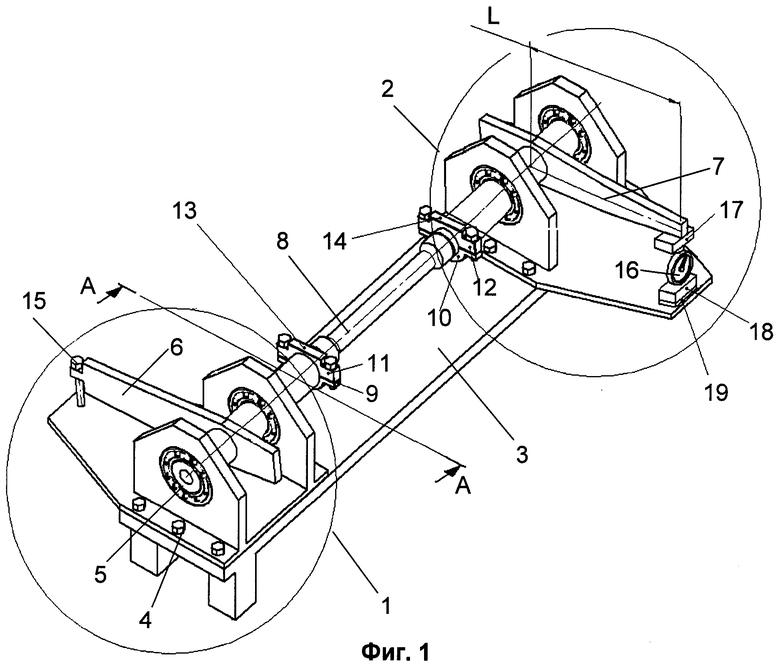

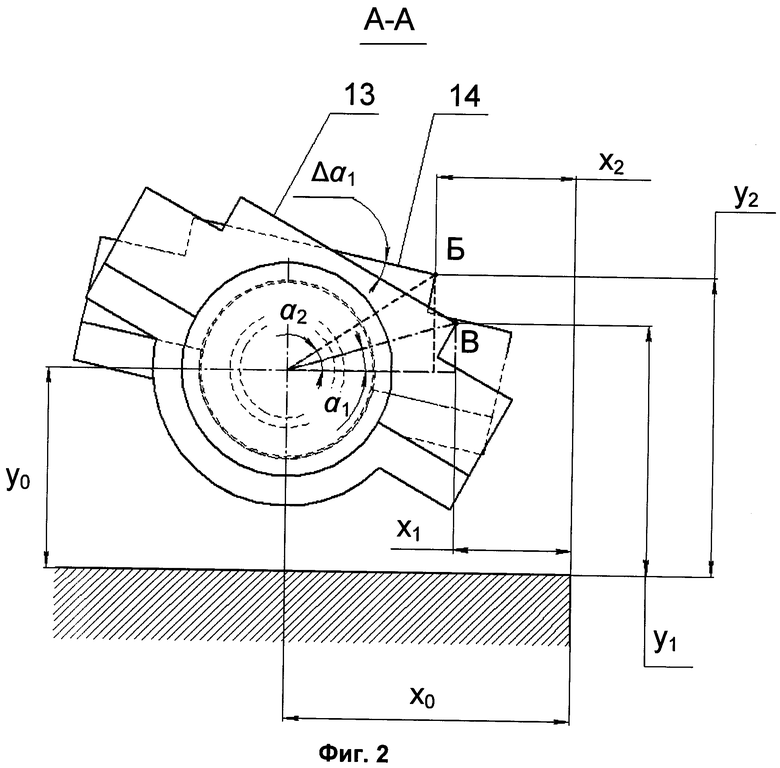

На фиг.1 показано тарировочное устройство, предназначенное для осуществления заявляемого способа, с установленным в нем торсионным шлицевым валом. На фиг.2 представлен разрез А-А в увеличенном виде.

Тарировочное устройство включает два механизма нагружения 1 и 2, размещенные на плите 3, имеющие возможность перемещения вдоль плиты 3 на требуемом расстоянии друг от друга и закрепления с помощью фиксирующих винтов 4. В механизмах нагружения 1 и 2 на подшипниках качения 5 установлены валы с закрепленными на них рычагами 6 и 7. Валы рычагов 6 и 7 соосны между собой. Непосредственно на валах рычагов 6 и 7 установлен испытуемый торсионный шлицевой вал 8, хомуты 9 и 10 с крышками 11 и 12, имеющими горизонтальные площадки 13 и 14, лежащие в одной плоскости с точностью ±0,03 мм. Рычаг 6 предназначен для создания на валу 8 крутящего момента Мкр путем «отжатия» рычага 6 от станины 3 отжимным болтом 15.

Рычаг 7 предназначен для преобразования крутящего момента, проходящего через вал 8, в усилие (силу) Р, измеряемое силоизмерительным прибором 16. Плечо L - расстояние от оси вала рычага 7 до точки измерения усилия силоизмерительным прибором 16. Для удобства вычислений длина плеча L - величина постоянная. На конце рычага 7 и на плите 3 имеются ложементы 17 и 18, предназначенные для установки силоизмерительного прибора 16 и регулировочных элементов 19 (например, регулировочных пластин). Регулировочные элементы 19 подкладывают под ложемент 18 при необходимости доворота рычага 7 для обеспечения требования размещения горизонтальных площадок 13 и 14 в одной плоскости с точностью ±0,03 мм.

Заявляемый способ осуществляется следующим образом.

Торсионный шлицевой вал 8 устанавливают на валы рычагов 6 и 7 механизмов нагружения 1 и 2 с помощью шлицевых соединений. Сначала устраняются зазоры в шлицевых соединениях торсионного шлицевого вала 8 и подвижных частях механизмов 1 и 2 в окружном направлении. Для этого заворачивают отжимной болт 15 первого механизма нагружения 1. При этом начало нагружения будет фиксироваться силоизмерительным прибором 16, установленным на втором механизме нагружения 2. После устранения зазоров в окружном направлении на валы механизмов 1 и 2 закрепляют хомуты 9 и 10 с крышками 11 и 12, расположив горизонтальные площадки 13 и 14 в одной плоскости с точностью (±0,03) мм.

Величину силы Рном, замеряемую силоизмерительным прибором 16, определяют следующим способом.

Сначала вычисляется величина номинального крутящего момента (Mном) по формуле:

Мном=716,2 Nном/(nном*I), (кгс·м),

где Nном - номинальная мощность редуктора (мультипликатора), который должен комплектоваться торсионными валами, л.с.;

nном - частота вращения торсионного шлицевого вала редуктора (мультипликатора) на номинальном режиме (об/мин);

I - количество торсионных шлицевых валов (потоков) в редукторе (мультипликаторе).

Зная величину номинального крутящего момента (Мном) и длину L рабочего плеча рычага 7 вычисляют силу Рном, которую необходимо замерить на силоизмерительном приборе 16 и которая будет соответствовать номинальному крутящему моменту Мном. Эта сила вычисляется по формуле:

Рном=Мном/L, (кгс).

Полученную величину силы Рном разбивают на n равных частей (например, 10) и определяют значения величин P1, Р2, …, Рn. Далее заворачивают отжимной болт 15 до получения на силоизмерительном приборе 16 значения P1 (кгс). Вычисляют полученный при этом крутящий момент по формуле:

M1=P1·L, (кгс·м).

При заворачивании отжимного болта 15 торсионный шлицевой вал 8 закручивается. При этом горизонтальные площадки 13 и 14 крышек 11 и 12 поворачиваются вокруг оси. Вычисляют полученный угол закрутки (Δα1) при первом нагружении торсионного шлицевого вала 8. Для этого замеряют координаты Х0, X1, X2, Y0, Y1, Y2 до характерных точек на горизонтальных площадках 13 и 14 (точки Б и В на фиг.2), например, с помощью индикатора часового типа с точностью (±0,01) мм и вычисляют углы наклона горизонтальных площадок α1 и α2 по формулам:

где α1 - угол наклона горизонтальной площадки 13 крышки 11;

α2 - угол наклона горизонтальной площадки 14 крышки 12.

Угол Δα1 рассчитывается по формуле:

Δα1=α2-α1.

Полученные значения P1, M1, Δα1 фиксируют в протоколе испытания. Далее с помощью заворачивания отжимного болта 15 повторяют этапы нагружения силами P2, …, Рn, вычисляют соответствующие крутящие моменты М2, …, Мn, замеряют координаты Х и Y, вычисляют углы наклона (α) горизонтальных площадок 13 и 14 и углы закрутки (Δαn) при n-м нагружении торсионного шлицевого вала 8.

Полученные данные фиксируют в протоколе испытаний.

На каждом этапе замеров вычисляют коэффициент скручивания fn по формуле:

fn=Δαn/Mn.

Затем определяют его среднеарифметическое значение

fcp=(f1+f2+…fn)/n, а номинальный угол скручивания αном вычисляют по формуле:

αном=fcp·Мкр ном.

После тарирования нескольких торсионных валов (не менее 10 штук) предлагаемым способом, т.е. после определения номинальных углов скручивания для каждого вала, отбирают торсионные валы с близкими величинами αном, отличающиеся не более чем на 1,5%, и комплектуют группы валов с близкими значениями жесткости при скручивании, которые в дальнейшем устанавливаются в многопоточные редукторы (мультипликаторы).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ МНОГОПОТОЧНОГО РЕДУКТОРА ИЛИ МУЛЬТИПЛИКАТОРА | 2008 |

|

RU2389595C2 |

| ЛОПАСТНОЙ ПОДУЗЕЛ НЕСУЩЕГО ВИНТА БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2125952C1 |

| ПРИВОДНОЙ КИНЕМАТИЧЕСКИЙ УЗЕЛ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2114766C1 |

| Предохранительная муфта | 1985 |

|

SU1303760A1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| ДЕМПФИРУЮЩИЙ УЗЕЛ НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2117604C1 |

| Способ испытания торсионных валов на усталость и стенд для его осуществления | 1989 |

|

SU1735734A1 |

| ОБЪЕДИНЕННЫЙ ОПОРНЫЙ ПОДУЗЕЛ УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2113378C1 |

| ТОРОИДАЛЬНЫЙ ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108267C1 |

| СООСНЫЙ ПОДУЗЕЛ ТРАНСМИССИЯ/ЦЕНТРАЛЬНАЯ ВТУЛКА УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108269C1 |

Изобретение относится к области механики и к методам измерения. Сущность: закрепляют вал, прикладывают нагрузку и определяют угол скручивания, характеризующий жесткость вала. Закрепление вала в окружном направлении осуществляют между двумя механизмами нагружения, выполненными с возможностью осевого перемещения вдоль горизонтальной плиты. Устраняют зазоры в окружном направлении в подвижных частях с помощью отжимного болта первого механизма нагружения. На валах обоих механизмов закрепляют хомуты с горизонтальными площадками, лежащими в одной плоскости. Осуществляют заворачивание отжимного болта первого механизма нагружения в n этапов до момента получения величины номинального усилия Рном, пропорционального заданному номинальному крутящему моменту Мкр ном. Фиксируют величину усилия Рn на каждом из n этапов с помощью силоизмерительного прибора второго механизма нагружения. На каждом этапе вычисляют величину крутящего момента Мn и углы закрутки Δαn между горизонтальными площадками хомутов, для каждого значения Δαn вычисляют коэффициент скручивания fn=Δαn/Mn. Определяют среднеарифметическое значение fcp, a номинальный угол скручивания вычисляют по формуле αном=fcр·Мкр ном. Технический результат - упрощение способа и повышение достоверности контроля. 2 ил.

Способ контроля жесткости торсионного шлицевого вала при скручивании, включающий закрепление указанного вала, приложение нагрузки и определение угла скручивания, характеризующего жесткость вала, отличающийся тем, что закрепление вала в окружном направлении осуществляют между двумя механизмами нагружения, выполненными с возможностью осевого перемещения вдоль горизонтальной плиты, устраняют зазоры в окружном направлении в подвижных частях с помощью отжимного болта первого механизма нагружения, затем на валах обоих механизмов закрепляют хомуты с горизонтальными площадками, лежащими в одной плоскости, и осуществляют заворачивание отжимного болта первого механизма нагружения в n этапов до момента получения величины номинального усилия Рном, пропорционального заданному номинальному крутящему моменту Мкр ном, при этом фиксируют величину усилия Pn на каждом из n этапов с помощью силоизмерительного прибора второго механизма нагружения, на каждом этапе вычисляют величину крутящего момента Мn и углы закрутки Δαn между горизонтальными площадками хомутов, для каждого значения Δαn вычисляют коэффициент скручивания fn=Δαn/Mn, определяют среднеарифметическое значение fcp, a номинальный угол скручивания вычисляют по формуле αном=fср·Мкр ном.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВАЛОВ РОТОРНЫХ МАШИН, ПЕРЕДАЮЩИХ КРУТИЛЬНЫЕ НАГРУЗКИ | 2002 |

|

RU2239803C2 |

| Стенд для градуировки и определения жесткости ротационных динамометров и тензометрических валов | 1989 |

|

SU1749737A2 |

| Стенд для градуировки и определения жесткости ротационных динамометров и тензометрических валов | 1980 |

|

SU932322A1 |

| JP 7005056 A, 10.01.1995. | |||

Авторы

Даты

2009-10-10—Публикация

2008-05-26—Подача