Настоящее изобретение относится к разделению листового стекла и, более конкретно, - к способу и устройству, где после того, как листовое стекло нагрето вдоль воображаемой линии разделения пламенем разогревающей горелки, нагретую часть листового стекла с намеченной на ней воображаемой линией разделения локально охлаждают, чтобы заставить трещину, необходимую для разделения, непрерывно развиваться в листовом стекле, после чего листовое стекло изгибают и разделяют на отдельные листы.

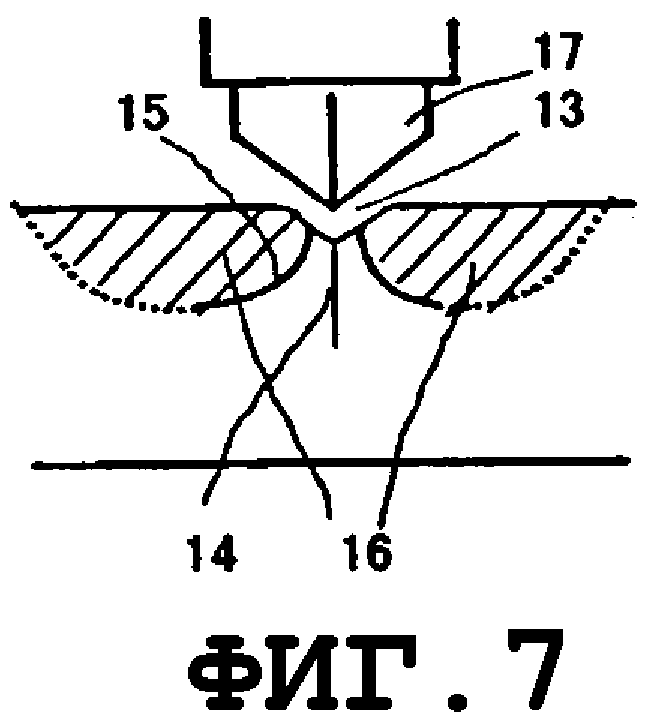

В качестве основных способов разделения листового стекла известны способ с использованием режущего инструмента, такого как алмазный режущий диск или твердосплавный режущий диск, и способ с использованием температурной деформации. Первый способ представляет собой способ, в котором линию разделения отмечают в листовом стекле режущим инструментом, и листовое стекло изгибают и разделяют на отдельные листы вдоль линии разделения (в дальнейшем называемый разделением режущим инструментом), и который наиболее часто применяется. Однако когда листовое стекло разделяют после применения режущего инструмента для нанесения линии разделения для изгибания и разделения листового стекла на отдельные листы, как было изложено, в части листового стекла с линией разделения 13, нанесенной режущим диском 17, вызываются вертикальная трещина 14 и поперечные трещины 15, как показано на фиг.7. Хотя вертикальная трещина 14 необходима для изгибания и разделения листового стекла на отдельные листы, поперечные трещины 15 с течением времени развиваются по направлению к поверхности стекла, и заштрихованные части крошатся, образуя стеклобой (стеклянные осколки) 16. Стеклянные осколки, образовавшиеся в линии по производству листового стекла, имеют тенденцию быть трудно удаляемыми при налипании на поверхность стекла. Стеклянные осколки, образовавшиеся на листах стекла, сложенных после разделения, попадают между соседними листами стекла. Такие стеклянные осколки приводят к появлению дефектов на поверхности стекла, когда соседние стеклянные листы трутся друг об друга со стеклянными осколками в прослойке между ними в процессе хранения или транспортировки сложенных стеклянных листов. Когда линию разделения 13 наносят режущим диском 17, часть стеклянной поверхности вертикальной трещины 14 выбирается в виде канала, что приводит к образованию следа линии разделения в виде щетки на поверхностных частях разделенных поверхностей, что в свою очередь приводит к появлению тонких стеклянных осколков.

При получении листового стекла в процессе производства флоат-стекла образуются отметины от роликов, которые используют для получения листового стекла, в виде ленты на обеих боковых кромках листового стекла. Поскольку вблизи отметин роликов в листовом стекле остаются сильные плосконапряженные состояния, трещине трудно распространяться из-за воздействия остаточных напряжений, когда листовое стекло изгибают и разделяют после нанесения линии разделения. По этой причине в некоторых случаях образуются извилистые трещины или много стеклянных осколков, что делает невозможным выполнить точное разделение. При увеличении силы давления режущего инструмента для решения данной проблемы скорость появления стеклянных осколков дополнительно возрастает. С этой точки зрения в производстве листового стекла является нормальным, что части листового стекла вблизи отметин роликов, где остается сильное напряжение, сразу грубо отрезают, чтобы удалить, и затем часть листового стекла, которая находится внутри удаленных частей, снова режут при более низком давлении резания для улучшения разделенных поверхностей продукта. По мере того, как толщина листового стекла увеличивается, изложенная ранее тенденция возрастает, поскольку количество деформированных состояний увеличивается.

С другой стороны, способ разделения листового стекла с использованием температурной деформации является эффективным для решения проблемы, существующей при разделении режущим инструментом. Например, в JP-A-2000-63137 описано, что линию разделения в листовом стекле наносят режущим инструментом неглубоко, и вертикальную трещину заставляют развиваться вдоль линии разделения для разделения листового стекла, применяя охлаждающую среду для охлаждения части листового стекла с намеченной линией разделения, и что часть листового стекла для нанесения линии разделения, предпочтительно, предварительно нагревают перед нанесением линии разделения.

Кроме того, в JP-A-9-12327 указано, что точку зарождения трещины получают, делая маленькую царапину у кромки листового стекла для разделения, листовое стекло локально нагревают от царапины вдоль направления для разделения листового стекла лазерным лучом, и используют температурную деформацию (напряжения), вызванную нагреванием лазерным лучом, чтобы заставить царапину в точке зарождения трещины развиваться вдоль пути, проложенного лазерным лучом, для получения трещины, необходимой для разделения, посредством чего листовое стекло разделяют на отдельные листы, и что нагретую часть, предпочтительно, охлаждают водяной струей для усиления развития трещины в процессе получения трещины. Однако последняя публикация описывает лишь то, что охлаждение выполняют водяной струей, и последняя публикация умалчивает о конкретном составе водяной струи.

Патентный документ 1: JP-A-2000-63137

Патентный документ 2: JP-A-9-12327

Традиционный способ разделения листового стекла с использованием температурной деформации был неудовлетворительным с точки зрения качества разделенных поверхностей или резания толстого листового стекла, хотя данный способ обычно применим для решения проблемы появления стеклянных осколков при разделении режущим инструментом. Иными словами, согласно способу, описанному в патентном документе 1, можно уменьшить количество стеклянных осколков по сравнению с разделением режущим инструментом, так как линия разделения в данном способе может быть нанесена на меньшей глубине, чем при разделении обычным режущим инструментом. Однако невозможно избежать появления мелких стеклянных осколков или образования отметин линии разделения в виде щетки на поверхностных частях разделяемых поверхностей листового стекла, поскольку линию разделения нужно наметить по всей длине части стекла для разделения режущим инструментом, как в случае разделения режущим инструментом.

Способ, описанный в патентном документе 2, в основном включает использование термических напряжений для того, чтобы заставить тонкую трещину в точке зарождения трещины развиваться вдоль пути, проложенного лазерным лучом, причем термические напряжения вызываются локализованным нагревом от лазерного луча, как изложено ранее. Однако при попытке разделить толстое листовое стекло данным способом возникает вероятность того, что интенсивно нагретая лазерным лучом поверхность стекла расплавится, затрудняя разделение или понижая качество сломанных поверхностей. Это обусловлено тем, что для толстого листового стекла требуется интенсивное нагревание. В данном способе дополнительно применяют охлаждение. Довольно трудно заставить трещину развиваться на достаточной глубине, поскольку охлаждение выполняют простой струей воды. По этой причине данный способ вызывает проблемы, состоящие в том, что невозможно полностью разделить толстое листовое стекло, имеющее толщину, например, 10 мм или выше, и что линейность разделенных частей плохая. Данный способ также вызывает проблему, состоящую в том, что разделенные части листового стекла загрязняются водой, подаваемой водяной струей.

Когда листовое стекло имеет поверхность с деформациями или складками, как ленточное листовое стекло, непрерывно получаемое в производстве флоат-стекла, то трудно обеспечить требуемый нагрев листового стекла и стабильно разделять листовое стекло, так как лазерный луч не может следовать за вертикальными изменениями поверхности стекла. В частности, данная тенденция дополнительно возрастает вблизи отметин роликов на обеих боковых кромках такого ленточного листового стекла, так как деформации или складки, вероятно, вызываются сильными плосконапряженными состояниями, остающимися в стекле. В случае локализованного нагрева лазерным лучом трудно гарантировать, что продукт будет иметь высокое качество даже вблизи отметин роликов. Это обусловлено тем, что невозможно избавиться от остаточных напряжений. Это вызывает проблемы, состоящие в том, что затраты на разделение листового стекла возрастают, поскольку оборудование, требующее лазерную систему, дорого, и что данное оборудование очень большое.

Задача настоящего изобретения заключается в создании способа и устройства для разделения листового стекла с использованием температурной деформации, где даже листовое стекло, которое имеет деформации или складки, как в листовом стекле, имеющем относительно большую толщину, или ленточное листовое стекло, полученное, например, при производстве флоат-стекла, может быть легко и устойчиво разделено без образования стеклянных осколков, где разделенные поверхности имеют прекрасную линейность и направленность, и где разделенные поверхности могут иметь высокое качество.

Другая задача настоящего изобретения состоит в создании способа и устройства, где даже листовое стекло, которое имеет большие остаточные напряжения, как в кромочных частях ленточного листового стекла, описанного ранее, может быть разделено так, что оно будет иметь разделенные поверхности, имеющие высокое качество без образования стеклянных осколков, и где части ленточного листового стекла вблизи отметин роликов, в которых имеются остаточные напряжения, также могут быть использованы в качестве продукта.

Еще одна задача настоящего изобретения состоит в создании способа и устройства для разделения листового стекла с низкими затратами с применением относительно простого оборудования без включения дорогостоящей лазерной системы.

В результате исследований, с различных точек зрения, направленных на решение описанных ранее проблем, задачи настоящего изобретения достигаются тем, что часть листового стекла, где получена царапина, служащая в качестве точки зарождения трещины, и намечена воображаемая линия разделения, нагревают пламенем горелки до температуры по ширине, и что нагретую часть листового стекла с намеченной на ней воображаемой линией разделения, локально охлаждают вдоль воображаемой линии разделения туманом, имеющим ширину, при помощи чего можно достичь хорошего разделения, имеющего прекрасную линейность. Конкретно, настоящее изобретение предлагает способ и устройство для разделения листового стекла, как перечислено в следующих ниже аспектах:

Первым аспектом изобретения является способ разделения листового стекла, при котором осуществляют гравирование царапины в листовом стекле вблизи точки зарождения разделения воображаемой линии разделения, причем царапина служит в качестве точки зарождения трещины, после чего следует нагревание вдоль воображаемой линии разделения части листового стекла с намеченной на ней воображаемой линией разделения пламенем разогревающей горелки, так что листовое стекло имеет температуру поверхности стекла 130°С или выше в качестве наивысшей температуры вблизи воображаемой линии разделения и температуру поверхности стекла от 45% или выше от наивысшей температуры, в качестве средней температуры на обеих кромочных частях воображаемой линии разделения в пределах полосы 10 мм с центром около воображаемой линии разделения, сразу после нагревания, и после чего следует использование тумана для локального охлаждения нагретой части листового стекла вдоль воображаемой линии разделения полосой с шириной от 1 до 20 мм, таким образом, формируя трещину от царапины вдоль воображаемой линии разделения для изгибания и разделения листового стекла на отдельные листы вдоль трещины, причем трещина является необходимой для разделения листового стекла.

Вторым аспектом изобретения является способ согласно первому аспекту, при котором локализованное охлаждение осуществляют в таком состоянии, что температура поверхности стекла вблизи воображаемой линии разделения составляет 83°С или выше.

Третьим аспектом изобретения является способ согласно первому аспекту или второму аспекту, при котором наивысшая температура вблизи воображаемой линии разделения составляет от 130 до 220°С.

Четвертым аспектом изобретения является способ согласно первому аспекту, второму аспекту или третьему аспекту, при котором туман имеет ширину полосы охлаждения от 1 до 10 мм.

Пятым аспектом изобретения является способ согласно любому из аспектов от первого до четвертого, при котором локализованное охлаждение осуществляют охлаждающей форсункой, причем охлаждающая форсунка содержит отверстие для выброса жидкости, расположенное в ее центральной части, и отверстие для выброса жидкости, расположенное в виде кольца вокруг внешней периферии отверстия для выброса жидкости, причем отверстие для выброса жидкости выступает дальше, чем отверстие для выброса газа.

Шестым аспектом изобретения является способ согласно любому из аспектов от первого до пятого, при котором глубину трещины контролируют изменением периода времени от нагревания разогревающей горелкой до локализованного охлаждения охлаждающей форсункой для модифицирования температуры поверхности стекла в процессе локализованного охлаждения.

Седьмым аспектом изобретения является способ согласно любому из аспектов от первого до шестого, при котором листовое стекло, которое производят непрерывно в виде ленты, имеет обе кромочные части разделенными.

Восьмым аспектом изобретения является установка для разделения листового стекла, содержащая режущий инструмент для гравирования царапины на листовом стекле вблизи точки зарождения разделения воображаемой линии разделения, причем царапина служит в качестве точки зарождения трещины; разогревающую горелку для нагревания листового стекла от царапины вдоль воображаемой линии разделения пламенем; и охлаждающую форсунку для генерирования тумана; где режущий инструмент, разогревающую горелку и охлаждающую форсунку размещают, главным образом, выше воображаемой линии разделения в таком порядке, и где часть листового стекла, которая имеет намеченную на ней воображаемую линию разделения и была нагрета до температуры нагревания по ширине нагрева пламенем разогревающей горелки, локально охлаждают по полосе охлаждения туманом, генерируемым охлаждающей форсункой.

Девятым аспектом изобретения является установка согласно восьмому аспекту, в которой охлаждающая форсунка включает отверстие для выброса жидкости, расположенное в ее центральной части, и отверстие для выброса газа, расположенное в виде кольца вокруг внешней периферии отверстия для выброса жидкости, причем отверстие для выброса жидкости выступает дальше, чем отверстие для выброса газа.

Десятым аспектом изобретения является установка согласно девятому аспекту, в которой отверстие для выброса жидкости охлаждающей форсунки имеет величину выступающей части с, удовлетворяющую формуле 0<c≤20 мм.

Одиннадцатым аспектом изобретения является установка согласно любому из аспектов от восьмого до десятого, в которой, по меньшей мере, один из компонентов, выбранных из разогревающей горелки и охлаждающей форсунки, расположен с возможностью перемещения вдоль воображаемой линии разделения листового стекла, при помощи чего можно отрегулировать расстояние между разогревающей горелкой и охлаждающей форсункой.

Двенадцатым аспектом изобретения является установка согласно любому из аспектов от восьмого до одиннадцатого, в которой отверстие для выброса жидкости охлаждающей форсунки имеет диаметр от 0,15 до 0,6 мм, и отверстие для выброса газа охлаждающей форсунки имеет внешний диаметр b и внутренний диаметр b', которые удовлетворяют формуле (b-b')=0,05 до 1,45 мм.

В соответствии со способом разделения листового стекла по настоящему изобретению микротрещина царапины, которая выгравирована вблизи точки зарождения разделения, может приводить к распространению вдоль воображаемой линии разделения с образованием трещины, требующейся для разделения посредством комбинации нагревания пламенем разогревающей горелки и локализованного охлаждения туманом.

В операциях нагревания и охлаждения толстое листовое стекло или листовое стекло, имеющее большое остаточное напряжение, можно нагреть без плавления или без разлома неравновесными термическими напряжениями, поскольку можно нагреть относительно широкую область поверхности стекла до температуры нагревания и на ширину нагревания разогревающей горелкой. Кроме того, даже если листовое стекло имеет деформацию или складку, листовое стекло может иметь намеченную часть по существу равномерно нагретой, поскольку разогревающая горелка оказывает меньшее влияние на температуру нагревания, чем лазеры, когда существуют вариации в расстоянии между разогревающей горелкой и поверхностью стекла, которое необходимо нагреть.

При такой компоновке можно получить разделенные поверхности, имеющие высокое качество и превосходную линейность или направленность и улучшить прочность кромок, поскольку даже листовое стекло, имеющее относительно большую толщину, или листовое стекло, имеющее дефект или складку, такое как ленточное листовое стекло, образующееся в процессе получения флоат-стекла, может быть легко и стабильно разделено без образования стеклянных осколков. Разделенные поверхности, имеющие высокое качество, означают, что число мелких дефектов, образовавшихся на разделенных поверхностях, мало. Одной из причин разлома стекла является наличие таких дефектов. Разделенные поверхности, полученные по настоящему изобретению, имеют небольшое число мелких дефектов и трудно разламываются. Уменьшение разломов, начинающихся у разделенных поверхностей, называется улучшением длины кромки.

Даже листовое стекло, имеющее большое остаточное напряжение, как в кромочной части ленточного листового стекла, как изложено ранее, может быть разделено таким же образом, как листовое стекло, не имеющее остаточного напряжения, поскольку остаточное напряжение может быть ослаблено при такой большой ширине, чтобы не препятствовать разделению при нагревании пламенем разогревающей горелки. Таким образом, можно улучшить производственный выход листового стекла, поскольку даже концевые части такого ленточного листового стекла вблизи его обеих боковых кромок можно использовать в качестве продукта.

Кроме того, трещину, необходимую для разделения, можно заставить развиваться с хорошей линейностью или направленностью вдоль воображаемой линии разделения, поскольку область, которую нагрели до температуры нагревания по ширине нагрева разогревающей горелкой, локально охлаждают туманом. Далее можно предотвратить загрязнение листового стекла, поскольку локализованное охлаждение туманом позволяет разделять листовое стекло почти без капель воды, остающихся на поверхности стекла охлажденной части.

Кроме того, по настоящему изобретению можно разделить листовое стекло при низких затратах в производственной линии или непроизводственной линии, поскольку разделяющее устройство можно создать, используя простое оборудование без дорогостоящей лазерной системы. Настоящее изобретение применимо для разделения различных видов листового стекла, таких как листовое стекло для зданий, листовое стекло для транспортных средств и листовое стекло для различных сортов подложек.

В предпочтительном варианте осуществления настоящего изобретения локализованное охлаждение осуществляют охлаждающей форсункой, которая содержит отверстие для выброса жидкости, расположенное в её центральной части, и отверстие для выброса газа, расположенное в форме кольца вокруг внешней периферии отверстия для выброса жидкости, причем отверстие для выброса жидкости выступает дальше, чем отверстие для выброса газа. Жидкость, выбрасываемая из отверстия для выброса жидкости, и газ, выбрасываемый из отверстия для выброса газа, смешиваются с образованием тумана, имеющего узкую полосу охлаждения. Часть листового стекла, нагретую пламенем горелки и имеющую намеченную на ней воображаемую линию разделения, может быть локально и эффективно охлаждена туманом. Таким образом, увеличивают эффект температурной деформации, помогая развитию трещины. Даже листовое стекло, имеющее относительно большую толщину, может иметь более высокую точность разделения, поскольку трещину, необходимую для разделения, можно заставить точно развиваться на определенной глубине вдоль воображаемой линии разделения.

Когда отверстие для выброса жидкости охлаждающей форсунки имеет величину выступающей части с, удовлетворяющую формуле 0<c≤ 20 мм, генерированный туман можно регулировать, чтобы он имел узкую полосу, с тем чтобы дополнительно улучшить эффективность локализованного охлаждения, дополнительно помогая развиваться трещине. Кроме того, когда расстояние между разогревающей горелкой и охлаждающей форсункой регулируется, можно надлежащим образом контролировать глубину трещины.

Сущность изобретения поясняется на чертежах, на которых:

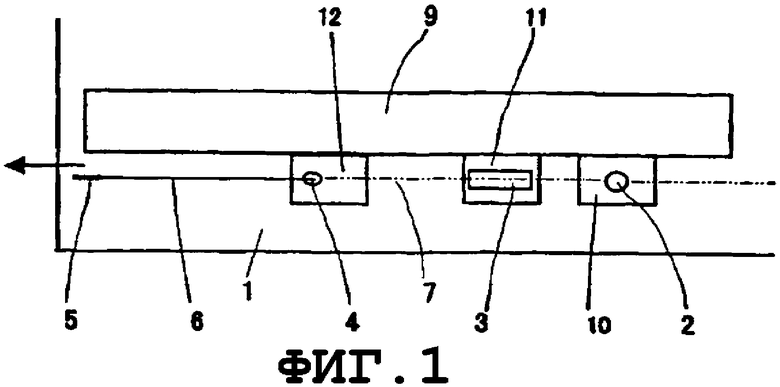

Фиг.1 представляет собой вид сверху устройства для разделения листового стекла согласно одному варианту осуществления настоящего изобретения;

фиг.2 представляет собой вид спереди устройства для разделения листового стекла, показанного на фиг.1;

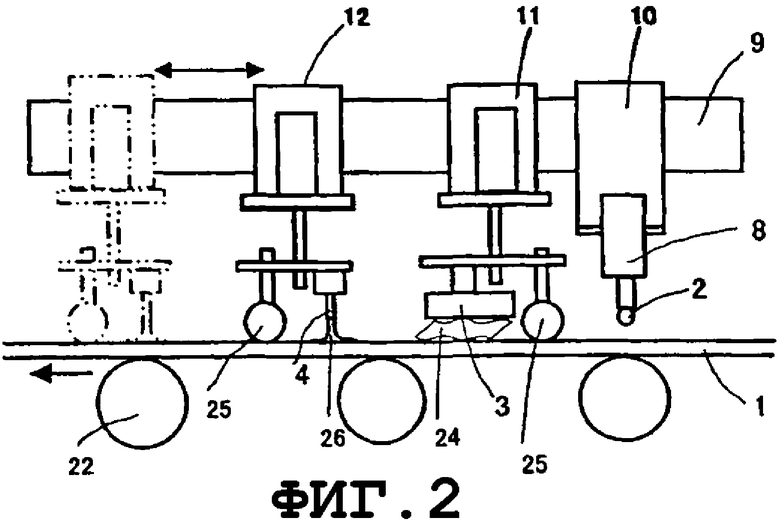

фиг.3 представляет собой вид спереди охлаждающей форсунки;

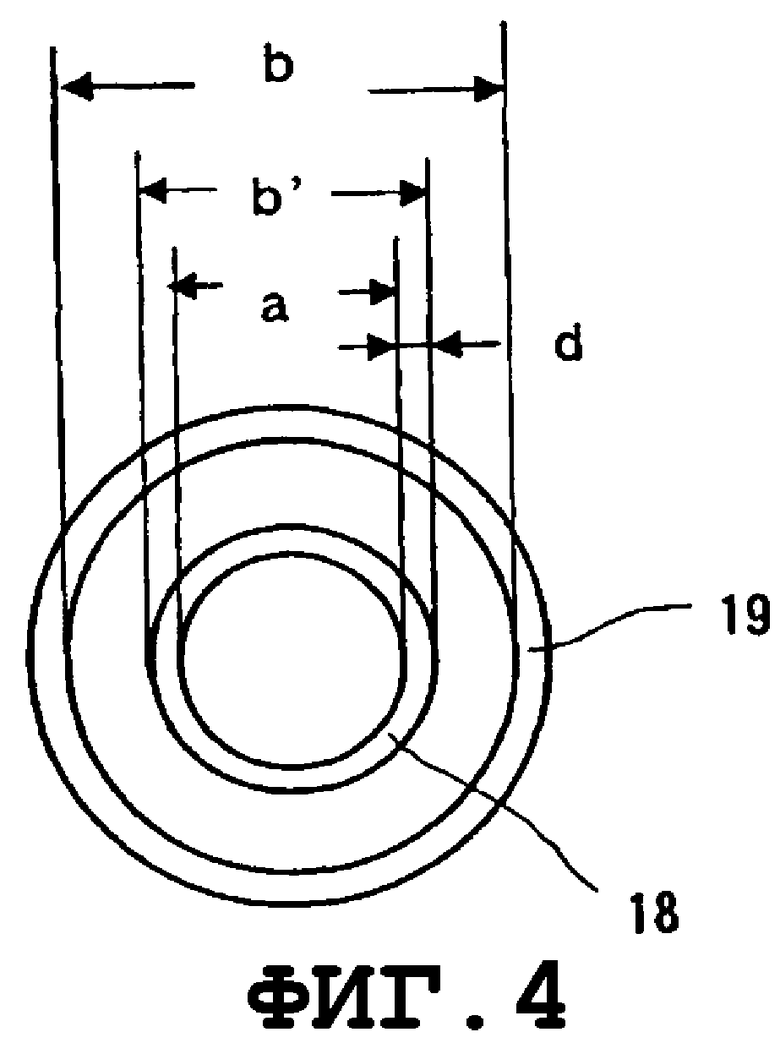

фиг.4 представляет собой вид снизу охлаждающей форсунки, показанной на фиг.3;

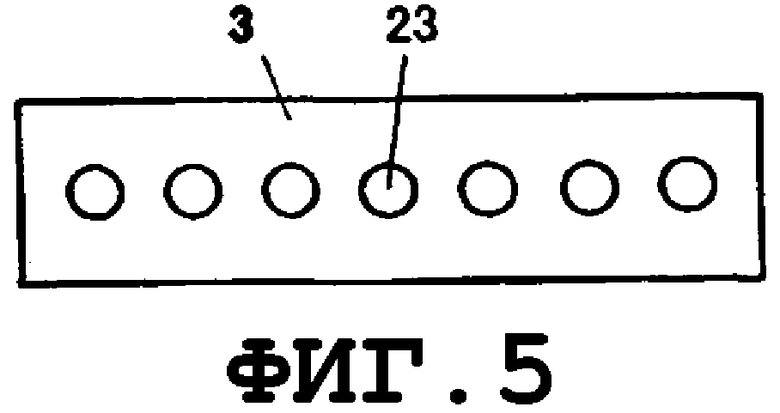

фиг.5 представляет собой вид снизу части сопла разогревающей горелки;

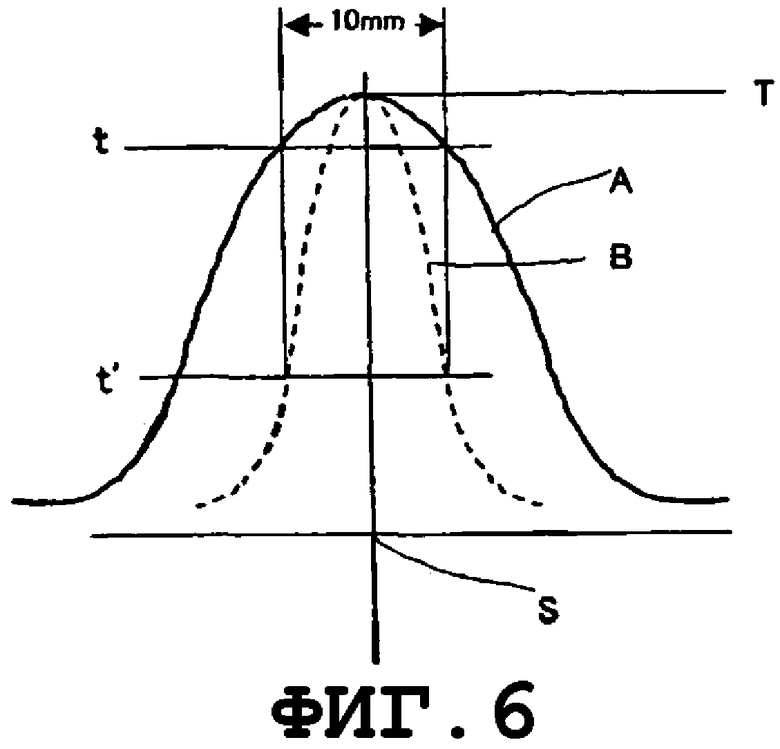

фиг.6 представляет собой график распределения температуры нагретого листового стекла в ортогональном направлении к воображаемой линии разделения; и

фиг.7 представляет собой вид в поперечном разрезе части листового стекла с линией разделения, полученной обычным режущим инструментом.

Ссылочными позициями обозначены:

1 - листовое стекло, 2 - режущий инструмент, 3 - разогревающая горелка, 4 - охлаждающая форсунка, 5 - царапина, 6 - трещина, 7 - воображаемая линия разделения, 8 - цилиндр, 9 - основание, 10 - стол для разрезания, 11 - держатель, 12 - держатель, 13 - линия разделения, 14 - вертикальная трещина, 15 - поперечная трещина, 16 - стеклянные осколки, 17 - режущий диск, 18 - отверстие для выброса жидкости, 19 - отверстие для выброса газа, 20 - трубка для подачи воды, 21 - трубка для подачи воздуха, 22 - ролик конвейера, 23 - отверстие для пламени, 24 - пламя горения, 25 - ролик, 26 - туман.

Способ разделения и устройство по настоящему изобретению применимы к случаю, когда ленточное листовое стекло, такое как листовое флоат-стекло, литое стекло и армированное литое стекло, которые производятся непрерывно, разделяют на отдельные листы, имеющие определенные размеры в производственной линии, или к случаю, когда листовое стекло, которое было разделено в производственной линии, как изложено ранее, дополнительно разделяют на листы, имеющие желаемый размер и форму. В частности, настоящее изобретение предпочтительно для разделения краевых частей ленточного листового стекла, которое, как известно, трудно хорошо разделить обычным режущим инструментом, поскольку остаточное плосконапряженное состояние велико.

Настоящее изобретение применимо для разделения любого плоского листового стекла. Примеры такого листового стекла включают различные виды листового стекла для зданий, для транспортных средств и для подложек, используемых в плоских дисплеях, и ламинированное стекло, использующее такое листовое стекло (включая использование литого стекла или армированного литого стекла). Настоящее изобретение применимо независимо от того, является листовое стекло толстым или тонким. В соответствии с настоящим изобретением, легко разделить толстое листовое стекло, имеющее толщину, например, 10 мм или выше, которое трудно разделить режущим инструментом или нагреванием лазерным лучом. Хотя настоящее изобретение предпочтительно для линейного разделения листового стекла, поскольку трещину для разделения листового стекла заставляют развиваться с помощью температурной деформации, настоящее изобретение также применимо к разделению листового стекла криволинейно. Хотя стекло, которое имеет покрытие, отражающее лазерный луч, или зеркальное стекло не может быть разделено лазером, такое стекло может быть разделено горелкой, поскольку поверхность стекла нагревают пламенем горелки.

В настоящем изобретении царапину, в качестве точки зарождения трещины, наносят вблизи точки зарождения разделения листового стекла. Обычно при разделении листового стекла линию разделения воображаемо намечают на основании размеров разделения и формы разделения листового стекла, и листовое стекло изгибают и разделяют, заставляя трещину развиваться вдоль линии разделения, представленной таким образом. Воображаемая линия разделения в настоящем изобретении подразумевает линию разделения, представленную таким образом. Соответственно, точка зарождения разделения расположена у конца зарождения разделения воображаемой линии разделения. Когда конец зарождения разделения расположен у конца поверхности листового стекла, предпочтительно, чтобы положение, где действительно наносят царапину, располагалось на внутренней стороне, в отдалении от конца поверхности листового стекла, на расстоянии примерно от 1 до 3 мм. Это обусловлено тем, что когда положение царапины находится слишком близко к концу поверхности листового стекла, существует вероятность, что листовое стекло разобьется или треснет.

Царапину создают в виде гравированной отметины на небольшой глубине на части поверхности листового стекла режущим инструментом. Посредством получения гравированной отметины на отмеченной части листового стекла в вертикальном направлении может образоваться микротрещина (волосная трещина) в качестве точки зарождения трещины. Предпочтительно, чтобы данная микротрещина имела глубину (от поверхности стекла до дна трещины) примерно от 50 до 150 мкм. Когда трещина имеет глубину менее 50 мкм, трудно заставить трещину, необходимую для разделения, действительно развиваться от данной мелкой трещины, поскольку данная микротрещина не является достаточной, чтобы служить в качестве точки зарождения трещины. С другой стороны, нежелательно, чтобы трещина имела глубину больше 150 мкм. Это связано с тем, что существует вероятность образования осколков или поперечной трещины, вызывающей стеклянные осколки, поскольку давление резания режущего инструмента необходимо увеличить. Не нужно, чтобы царапина имела большую длину, и обычно она может иметь длину примерно от 5 до 10 мм, поскольку цель царапины заключается в том, чтобы служить точкой зарождения трещины.

Режущий инструмент может предпочтительно включать режущий инструмент, имеющий функцию получения гравированной отметины на поверхности стекла, такой как алмазный режущий диск или твердосплавный режущий диск. Традиционный режущий инструмент для разделения стекла может быть превращен в режущий инструмент, используемый в настоящем изобретении. Царапина может быть получена относительным движением режущего инструмента в направлении воображаемой линии разделения таким образом, чтобы привести режущий инструмент в контакт с листовым стеклом при определенном давлении, которое, по существу, такое же, как при образовании линии разделения при разделении обычным режущим инструментом, за исключением того, что царапина в настоящем изобретении короче по длине.

В соответствии с настоящим изобретением листовое стекло с нанесенной таким образом царапиной впоследствии нагревают от части с нанесенной царапиной вдоль воображаемой линии разделения пламенем разогревающей горелки (в дальнейшем называемой горелкой). Листовое стекло легко нагреть, например, обеспечивая положение горелки выше части воображаемой линии разделения и ниже по направлению движения от режущего инструмента и относительно перемещая горелку в направлении для разделения стеклянного листа, как изложено дальше.

В соответствии с настоящим изобретением можно получить многочисленные преимущества при нагревании части листового стекла пламенем горелки для разделения. Иными словами, в случае нагревания листового стекла лазерным лучом, когда листовое стекло толстое, нагретая часть поверхности стекла, вероятно, будет плавиться, как изложено ранее, или температура нагревания, вероятно, будет различаться от части к части, подвергаясь значительному влиянию неоднородностей поверхности стекла в вертикальном направлении (направлении, перпендикулярном поверхности стекла). С другой стороны, используя пламя горелки, можно нагревать даже толстое листовое стекло без плавления поверхности стекла, поскольку часть листового стекла с намеченной на ней воображаемой линией разделения можно нагреть на большую глубину пламенем сгорания, чем лазерным лучом, без интенсивного нагрева той части листового стекла. Если в листовом стекле существует остаточное напряжение, то можно уменьшить напряжение в области, покрываемой пламенем горелки. Кроме того, можно заставить трещину развиваться в комбинации с локализованным нагреванием, поскольку может образоваться область сжимающего напряжения на полосе относительно большой ширины вдоль воображаемой линии разделения листового стекла за счет теплого расширения стекла в нагретой части. Более того, использование пламени горелки легче контролировать, и оно является более экономичным с точки зрения затрат по сравнению с нагревательным оборудованием, использующим лазерный луч, поскольку пламя сгорания менее подвержено влиянию вертикальных неоднородностей поверхности стекла в сравнении с лазерным лучом.

Когда листовое стекло нагревают пламенем горелки, горение осуществляют подводом горючего материала и кислорода к горелке. Хотя горючий материал может обычно включать газообразный материал, горючий материал может включать жидкий материал или твердый материал. Предпочтительным примером газообразного горючего материала является главным образом бытовой газ (такой как каменноугольный газ или природный газ) из-за того, что он менее дорогой и прост в обращении. Однако газообразный горючий материал не ограничивается такими газами и может представлять собой, например, газообразный водород. Когда нагрев горелкой выполняют с использованием кислорода и газа, приемлемыми являются тип горелки с последующим смешением, где кислород и газ подают к горелке раздельно и сжигают, и тип горелки с предварительным смешением, где кислород и газ предварительно смешивают, и смешанный газ подается к горелке и сжигается. Тип горелки с предварительным смешением является более предпочтительным, поскольку легче сузить полосу нагревания переносом горелки ближе к поверхности стекла, и поскольку можно сократить расход кислорода и газа.

С другой стороны, тип горелки с последующим смешением обычно требует большего расстояния между горелкой и поверхностью стекла, чем тип с предварительным смешением из-за различий в структуре горения. В результате стекло, вероятно, сломается от нагрева, поскольку пламя сгорания распространится, увеличивая ширину полосы нагревания. В данном случае можно защитить стекло от разламывания от нагрева, когда нагревание выполняют таким образом, что между горелкой и листовым стеклом располагают защитную перегородку, которая выполнена из металла или изоляционного материала и имеет в себе прорезь, поскольку ширину пламени сгорания можно контролировать сужением ширины прорези.

Ниже нагревание в настоящем изобретении будет описано в деталях со ссылкой на чертежи.

Когда часть листового стекла с намеченной на ней воображаемой линией разделения нагревают пламенем горелки (фиг.1 и 2), листовое стекло нагревают от противостоящей поверхности вдоль воображаемой линии разделения на определенную ширину. Номер позиции «А» на фиг.6 обозначает пример распределения температуры стеклянной поверхности нагретого листового стекла в направлении, перпендикулярном воображаемой линии разделения сразу после нагревания. Как показано на фиг.6, листовое стекло, которое имеет часть с намеченной на ней воображаемой линией разделения S, нагретой горелкой, нагревают на определенную ширину по обе стороны от S, и оно имеет распределение температуры по параболической или выпуклой кривым, имеющим наивысшую температуру Т (также называемую температура нагревания Т) вблизи воображаемой линии разделения. На фиг.6 поперечная ось обозначает расстояние от S, а вертикальная ось обозначает температуру.

Область сжимающего напряжения, которая помогает трещине развиваться в настоящем изобретении, может быть образована нагреванием листового стекла вдоль воображаемой линии разделения на заданную ширину при соответствующей температуре или выше. В частности, листовое стекло нагревают так, чтобы температура поверхности стекла сразу после нагревания составляла 130°С или выше, предпочтительно от 130°С до 220°С в качестве наивысшей температуры Т вблизи воображаемой линии разделения. Кроме того, листовое стекло нагревают так, чтобы часть листового стекла в пределах полосы шириной 10 мм с центром, представляющим собой воображаемую линию разделения, имела температуру от 45% или больше от наивысшей температуры Т. Распределение температуры в пределах полосы с шириной 10 мм с центром, представляющим собой воображаемую линию разделения, включает наивысшую температуру Т поблизости от воображаемой линии разделения и наиболее низкую температуру на каждом из краев как справа, так и слева полосы шириной 10 мм (средняя величина температур как на правом, так и левом краю, которая также применима для пояснения, приведенного ниже), поскольку распределение температуры соответствует параболической кривой, как показано на фиг.6. В настоящем изобретении Т составляет 45% или больше по отношению к Т. Данный тип распределения температуры может быть получен нагреванием горелкой и, как указывалось, его трудно получить лазерным лучом. Это будет объяснено со ссылкой на фиг.6. Пунктирная линия В на этой фиг.6 показывает, для сравнения, вид распределения температуры поверхности стекла при использовании лазерного луча для нагревания того же листового стекла до наивысшей температуры Т, как и при нагревании горелкой. Хотя часть листового стекла вблизи воображаемой линии разделения нагревают до Т, температура t' каждой из обеих концевых частей полосы шириной 10 мм не достигает t и меньше, чем 45% от Т, поскольку лазерный луч интенсивно и локально греет часть стекла вблизи воображаемой линии разделения узкой полосой. По этой причине никакой лазерный луч не сможет нагреть листовое стекло так, чтобы иметь требуемое распределение температуры в части листового стекла для разделения.

Когда температура нагрева Т не выше, чем 130°С, эффект температурной деформации, помогающий трещине развиваться, ослабляется, поскольку становится достаточно трудно нагреть стекло в направлении его толщины. В результате трещине трудно равномерно развиваться, что приводит к возможности ухудшения линейности трещины или к невозможности получения глубины, требуемой для разделения. Однако даже когда Т не ниже определенной температуры, не существует почти никакого изменения в развитии трещины, и дополнительно увеличиваются затраты на нагревание. Когда Т слишком высокая, существует вероятность, что трещине будет трудно развиваться прямо в направлении толщины, или что трещина частично разделится на два отрезка. С этой точки зрения предпочтительно, чтобы Т составляла 220°С или ниже.

Температура поверхности части листового стекла, нагреваемого горелкой, уменьшается путем теплового излучения и отводом тепла к окружающим частям до тех пор, пока не будет подвергнута последующему локализованному охлаждению. О степени уменьшения нельзя сделать заключение, поскольку степень уменьшения зависит от периода времени от нагревания до охлаждения, температуры окружающей среды или тому подобного. По мере того, как период времени удлиняется, степень уменьшения растет, и по мере снижения температуры окружающей среды степень уменьшения увеличивается, поскольку листовое стекло более вероятно подвергается тепловому излучению. В настоящем изобретении является важным поддерживать температуру поверхности стекла при величине или выше, поскольку, когда температура поверхности стекла в процессе локализованного охлаждения является слишком низкой, трещине трудно распространяться. В настоящем изобретении температура поверхности стекла в процессе локализованного охлаждения обозначает температуру поверхности стекла, которая получается при начале охлаждения нагретой части в первый раз. Температура поверхности стекла составляет 83°С или выше, предпочтительно 90°С или выше вблизи воображаемой линии разделения. Когда температуру поверхности стекла в процессе локализованного охлаждения поддерживают при температуре 83°С или выше, можно заставить трещину развиваться и образовать трещину желаемой глубины вдоль воображаемой линии разделения.

В настоящем изобретении температуру нагревания Т можно контролировать модифицированием условий нагревания, т.е. размером инжекционного отверстия горелки, или числом инжекционных отверстий горелки, количеством кислорода, количеством газа, скоростью транспортировки листового стекла или аналогичным, или комбинацией данных факторов. Температуру нагревания также можно контролировать, изменяя расстояние между горелкой (частью сопла горелки) и поверхностью стекла, т.е. высотой горелки. Например, температуру нагревания можно контролировать, опуская горелку, когда нагревание недостаточно, и поднимая горелку, когда температура нагревания слишком высокая. При таком контроле, когда горелка расположена слишком высоко, эффективность нагревания уменьшается, поскольку ширина полосы нагрева пламенем расширяется. Когда горелка расположена слишком близко, трещина, вероятно, будет иметь отклонения по глубине, поскольку пламя находится в нестабильном состоянии. С точки зрения, что температура нагревания также зависит от температуры листового стекла в процессе нагревания (в дальнейшем называемой температурой листа) предпочтительно, чтобы условия нагревания устанавливались, также принимая во внимание температуру листа. Другими словами, когда температура листа высокая, можно уменьшить интенсивность нагрева.

В настоящем изобретении нагретое таким образом листовое стекло, впоследствии, имеет часть с намеченной на ней воображаемой линией разделения, подвергнутую локализованному охлаждению. Локализованное охлаждение осуществляют, располагая охлаждающую форсунку ниже по ходу от разогревающей горелки и используя туман, генерированный охлаждающей форсункой, для локального охлаждения части с намеченной на ней воображаемой линией разделения, которая была нагрета горелкой. Нагретая часть листового стекла с воображаемой линией разделения становится областью сжимающего напряжения. В результате, когда эту область локально охлаждают, охлажденная часть стекла подвергается большому термическому удару и одновременно термическому сжатию, вызывающему напряжение при растяжении. Микротрещину на отмеченной части заставляют развиваться глубоко в вертикальном направлении под действием данного напряжения при растяжении и далее распространяться вдоль воображаемой линии разделения под действием зоны напряжения при растяжении, посредством чего образуется трещина, необходимая для разделения листового стекла. В данном случае наиболее предпочтительно, чтобы часть листового стекла вблизи от воображаемой линии разделения, которая имеет наивысшую температуру, была локально охлаждена.

С этой точки зрения локализованное охлаждение является необходимым для того, чтобы заставить трещину, требуемую для разделения, точно развиваться, следуя воображаемой линии разделения. Технически важным в локализованном охлаждении является то, что нагретую часть листового стекла с намеченной на ней воображаемой линией разделения эффективно охлаждают на ширину полосы охлаждения, которая уже, чем туман. Ширина полосы охлаждения составляет от 1 до 20 мм, предпочтительно от 1 до 10 мм. Хотя в целом предпочтительна более узкая ширина полосы охлаждения, ширина охлаждения менее чем 1 мм ухудшает развитие трещины, поскольку невозможно получить достаточный охлаждающий эффект. Ширина полосы охлаждения не короче, чем 20 мм ухудшает линейность трещины, уменьшая точность разделения.

В случае, когда защитная перегородка, которая выполнена из металла или теплоизоляционного материала и имеет прорезь, расположена между горелкой и листовым стеклом, так чтобы нагревать листовое стекло пламенем, имеющим определенную ширину при нагревании пламенем горелки, предпочтительно определяют соотношение между шириной пламени и шириной охлаждения в локализованном охлаждении, так чтобы ширина охлаждения была уже, чем ширина пламени. Когда ширина охлаждения является такой же, что и ширина пламени или шире ширины пламени, существует вероятность, что никакая трещина не образуется при охлаждении, или что, хотя трещина образуется, она не будет эффективной для практической цели с точки зрения глубины или линейности.

В настоящем изобретении локализованное охлаждение может предпочтительно включать охлаждающую форсунку 4, как показано на фиг.3. Фиг.3 является видом спереди охлаждающей форсунки 4, а фиг.4 является видом снизу охлаждающей форсунки. Охлаждающая форсунка 4 имеет конструкцию форсунки, где кольцевое отверстие для выброса газа 19 расположено снаружи отверстия для выброса жидкости 18, расположенного в центральной части форсунки, и отверстие для выброса жидкости 18 выступает дальше, чем отверстие для выброса газа 19, как показано. При такой конструкции форсунки, в то время, когда жидкость выбрасывается из отверстия для выброса жидкости 18 охлаждающей форсунки 4, жидкость превращается в туман газом высокого давления, выбрасываемым из отверстия для выброса газа 19, и получается смесь (туман) жидкости и газа. Кроме того, можно уменьшить распространение тумана в поперечном направлении газом высокого давления. Таким образом, нагретая часть листового стекла с намеченной на ней воображаемой линией разделения может быть локально и быстро охлаждена на желаемую ширину охлаждения, поскольку туман, который был получен охлаждающей форсункой 4 так, чтобы иметь малую ширину, распыляют на нагретую часть листового стекла. Иными словами, таким образом выполняют локализованное охлаждение. В качестве охлаждающей среды для такого локализованного охлаждения подходит туман, который предлагает высокую эффективность за счет теплоты испарения. Такой туман эффективен с точки зрения предотвращения загрязнения стекла, поскольку данный туман едва увлажняет стекло, что отличается от водяной струи.

Затем охлаждающая форсунка 4 будет дополнительно описана в деталях. В охлаждающей форсунке 4 отверстие для выброса жидкости 18 выступает дальше, чем отверстие для выброса газа 19 на длину с, как показано на фиг.3. Величина выступающей части с удовлетворяет формуле 0<c≤20 мм, предпочтительно, 0<c≤1,0 мм, и наиболее предпочтительно, 0,3<c≤0,7 мм. Посредством выдвижения отверстия для выброса жидкости 18, таким образом, дальше отверстия для выброса газа 19, на жидкость, выбрасываемую из отверстия для выброса жидкости 18, может мгновенно воздействовать газ (например, воздух), выбрасываемый из отверстия для выброса газа 19, чтобы полностью или почти полностью превратить ее в туман. Когда отверстие для выброса жидкости 18 не выступает дальше отверстия для выброса газа 19, т.е. когда отверстие для выброса жидкости 18 находится на том же уровне, что и отверстие для выброса газа 19, или сдвинуто назад от отверстия для выброса газа 19, то трудно получить туман, наиболее подходящий для локализованного охлаждения. Когда с превышает 20 мм, трудно превратить выбрасываемую жидкость в туман в достаточном виде внутри ограниченной области до поверхности стекла. Поскольку эффективность охлаждения туманом, который генерируется охлаждающей форсункой, имеющей несоответствующую величину выступающей части с, снижается, то трещина не образуется на желаемой глубине в некоторых случаях даже при использовании тумана для охлаждения стеклянного листа. В предпочтительной охлаждающей форсунке отверстие для выброса жидкости 18 имеет диаметр отверстия a, предпочтительно, от 0,15 до 0,6 мм, наиболее предпочтительно от 0,15 до 0,3 мм. Установка диаметра отверстия a с величиной, превышающей 0,6 мм, не является предпочтительным, поскольку жидкость, вероятно, будет недостаточно превращаться в туман из-за неспособности уравновеситься с газом. Когда диаметр отверстия a меньше 0,15 мм, существует вероятность, что охлаждение будет недостаточным, поскольку эффективность охлаждения туманом снижается.

С другой стороны, отверстие для выброса газа 19 расположено кольцеобразно снаружи отверстия для выброса жидкости 18. Предпочтительно с точки зрения получения желаемого количества выбрасываемого газа и желаемой ширины тумана, чтобы кольцеобразное отверстие для выброса газа 19 имело внешний диаметр b и внутренний диаметр b' так, чтобы разница b-b' находилась в диапазоне от 0,05 до 1,45 мм. Когда разница b-b' менее чем 0,05 мм, трудно получить туман предпочтительным образом, поскольку количество выброшенного газа недостаточно. Не является предпочтительным, чтобы разница b-b' превышала 1,45 мм. Это обусловлено тем, что избыточное количество газа разбавляет туман, снижая эффективность охлаждения и затрудняя образование желаемой трещины. В охлаждающей форсунке, имеющей такое двойное устройство, отверстие для выброса жидкости 18 может иметь толщину форсунки d (см. фиг.4), установленную так, чтобы иметь толщину 0,2 мм или меньше, предпочтительно изготовленную из металлического листа толщиной около 0,05 мм в обычном случае. Когда отверстие для выброса жидкости 18 и отверстие для выброса газа 19 являются эллиптическими или овальными в разрезе, номера позиций a, b и b' обозначают длину меньших осей.

Вода является наиболее предпочтительной жидкостью для генерирования тумана с точки зрения затрат, количества теплоты, требуемой для испарения, легкости в обращении или аналогичного. С точки зрения, что при изменении температуры воды температура тумана также изменяется, влияя на глубину трещины, предпочтительно использовать воду, имеющую комнатную температуру, и чтобы температуру воды поддерживали как можно более низкой и постоянной для минимизации отклонений в глубине трещины. Хотя приемлемо, чтобы количество воды, выбрасываемой из отверстия для выброса жидкости 18, находилось в диапазоне от 1 до 10 мл/мин, количество воды, предпочтительно, составляет примерно от 3 до 6 мл/мин, и количество воды должным образом выбирают в соответствии с толщиной и видом листового стекла для разделения. В процессе работы делают попытку поддерживать количество воды постоянным, поскольку отклонение в количестве воды в процессе работы приводит к отклонению в глубине трещины.

В качестве газа, используемого для получения тумана, обычно используют воздух. Давление воздуха, выбрасываемого из отверстия для выброса газа, выбирают, чтобы удовлетворить таким условиям, при которых жидкость, выбрасываемая из отверстия для выброса жидкости, могла бы превратиться в туман. Хотя не существует особых ограничений в отношении давления воздуха, предпочтительно, чтобы давление воздуха было установлено при относительно высокой величине. Это обусловлено тем, что более высокое давление может подавить распространение тумана лучшим образом и поддерживать ширину охлаждения более узкой. Однако давление воздуха, предпочтительно, составляет от 0,1 до 0,4 МПа, в частности от 0,12 до 0,24 МПа. Это обусловлено тем, что когда давление воздуха слишком высокое, воздух, который ударяет о поверхность стекла, отражается назад и сталкивается с жидкостью, выбрасываемой из отверстия для выброса жидкости, в направлении, противоположном направлению выброса жидкости.

Когда нагретую часть листового стекла с намеченной на ней воображаемой линией разделения локально охлаждают туманом, генерированным охлаждающей форсункой, ширина охлаждения локализованного охлаждения может быть представлена шириной тумана, поскольку ширина охлаждения, по существу такая же, как ширина тумана, который ударяет о поверхность стекла (в дальнейшем называемая шириной тумана). Ширина тумана увеличивается с увеличением внешнего диаметра отверстия для выброса газа, и ширина тумана зависит от давления воздуха, выбрасываемого из отверстия для выброса газа. С увеличением расстояния охлаждающей форсунки (точнее, самого нижнего края охлаждающей форсунки) от поверхности стекла (в дальнейшем называемого высотой охлаждающей форсунки), ширина тумана увеличивается, поскольку туман, генерированный охлаждающей форсункой, выбрасывается, как правило, с расширением. С этой точки зрения способ изменения высоты охлаждающей форсунки является эффективным средством контроля ширины охлаждения при локализованном охлаждении. Когда высота охлаждающей форсунки слишком велика, трещина, вероятно, будет образовываться в криволинейной форме, поскольку ширина охлаждения увеличивается, ухудшая линейность трещины. Напротив, когда высота охлаждающей форсунки слишком низкая, трудно генерировать туман желаемым образом, поскольку воздух течет обратно. В случае охлаждающей форсунки, показанной в качестве примера на фиг.3, высота охлаждающей форсунки предпочтительно не превышает примерно 10 мм, в частности в обычном случае составляет примерно от 2 до 5 мм.

Охлаждающая форсунка имеет отверстие для выброса жидкости и отверстие для выброса газа, предпочтительно в виде колец, в качестве типичного примера также с точки зрения простоты регулирования ширины тумана. Однако приемлемо использовать овальное отверстие для выброса жидкости и овальное отверстие для выброса газа, где овальные отверстия имеют главные оси, совмещенные с воображаемой линией разделения. Хотя даже одна охлаждающая форсунка может быть достаточной для достижения поставленной задачи, в направлении воображаемой линии разделения можно расположить множество охлаждающих форсунок.

Такой тип конструкции охлаждающей форсунки, которая имеет отверстие для выброса жидкости, выступающее дальше отверстия для выброса газа, является целесообразным с точки зрения того, что можно генерировать туман, имеющий малую ширину охлаждения, и, следовательно, можно улучшить линейность трещины. Однако охлаждающая форсунка не ограничивается таким типом конструкции. Например, хотя это не показано, жидкость и газ можно смешать и превратить в туман в охлаждающей форсунке, и генерированный туман может быть выброшен из форсунки.

В соответствии с настоящим изобретением листовое стекло, которое имеет трещину, требуемую для разделения, полученную на определенной глубине вдоль воображаемой линии разделения, может быть изогнуто и разделено на отдельные листы применением изгибающего момента к разламываемой части. Объяснение этой операции изгибания и разделения будет пропущено, поскольку данная операция изгибания и разделения является по существу той же самой, как операция изгибания и разделения при разделении режущим инструментом.

В настоящем изобретении, когда листовое стекло действительно разделяют разделяющим устройством, листовое стекло и разделяющее устройство перемещаются относительно друг друга. Как бы относительно ни перемещались листовое стекло и разделяющее устройство, режущий инструмент, разогревающая горелка и охлаждающая форсунка, которые образуют разделяющее устройство, располагаются последовательно друг за другом на воображаемой линии разделения стеклянного листа в направлении получения трещины. Хотя режущий инструмент может располагаться в любой позиции в этой конфигурации, поскольку режущий инструмент располагается выше по ходу от разогревающей горелки, расстояние от разогревающей горелки до охлаждающей форсунки определяют должным образом, на основании условий нагревания, условий охлаждения, толщины и скорости движения листового стекла, которое необходимо разделить, и других факторов, так чтобы трещина, требуемая для разделения, могла образоваться на желаемой глубине. Предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 7 до 10% толщины в случае листового стекла, имеющего номинальную толщину 2 мм. Когда глубина трещины мельче, чем 7% от толщины, в некоторых случаях это вызывает неудачу при разделении, поскольку трудно точно изогнуть и разделить листовое стекло с применением изгибающего момента. С другой стороны, нежелательно, чтобы трещина была образована глубоко, так чтобы составлять больше 10% от толщины. Это приводит к тому, что листовое стекло, в особенности тонкое листовое стекло, спонтанно разделяется в неожиданный момент без применения изгибающего момента.

Глубина трещины, требуемой для разделения, различается в зависимости от толщины листового стекла. Предпочтительно, чтобы более толстое листовое стекло имело трещину, образованную на большей глубине. В случае листового стекла, имеющего номинальную толщину 3,5 мм, предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 8 до 18% толщины. В случае листового стекла, имеющего номинальную толщину 5 мм, предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 8 до 18% толщины. В случае листового стекла, имеющего номинальную толщину 8 мм, предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 8 до 23% толщины. В случае листового стекла, имеющего номинальную толщину 15 мм, предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 12 до 23% толщины. В случае листового стекла, имеющего номинальную толщину 19 мм, предпочтительно, чтобы глубина трещины, требуемой для разделения, составляла примерно от 15 до 25% толщины.

Глубину трещины можно легко контролировать изменением расстояния между разогревающей горелкой и охлаждающей форсункой, и числом охлаждающих форсунок. Трещина может быть образована на большей глубине увеличением данного расстояния. Однако, если расстояние больше, чем необходимо, то трещина не может быть получена на желаемой глубине, поскольку температура поверхности стекла вблизи воображаемой линии разделения при локализованном охлаждении составляет менее 83°С. Данное расстояние может быть определено, принимая во внимание относительную скорость транспортировки и толщину листового стекла, условия нагревания пламенем горелки, условия локализованного охлаждения и другие факторы. В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один из компонентов, выбранных из разогревающей горелки и охлаждающей форсунки, располагают регулируемым образом, так чтобы они располагались в желаемом положении в направлении образования трещины в листовом стекле, чтобы расстояние от разогревающей горелки до охлаждающей форсунки можно было модифицировать, и чтобы период времени от нагревания до локализованного охлаждения можно было легко контролировать. Нормально, что положение охлаждающей форсунки является регулируемым.

Ниже вариант устройства для разделения листового стекла, согласно настоящему изобретению, будет описан со ссылкой на некоторые сопровождающие чертежи. Однако настоящее изобретение не ограничивается данным вариантом осуществления и принципом, которые показаны на соответствующих чертежах. Фиг.1 представляет собой вид сверху устройства для разделения листового стекла по настоящему изобретению. Фиг.2 представляет собой вид спереди устройства, показанного на фиг.1. На фиг.1 показана только часть листового стекла 1, ролики конвейера не показаны.

Данный вариант осуществления изобретения относится к случаю, когда листовое стекло 1 транспортируется в направлении, показанном стрелкой, роликами конвейера 22 и разделяется устройством разделения, расположенным выше листового стекла 1. Устройство для разделения скомпоновано таким образом, чтобы основание 9 было расположено в направлении образования трещины выше линий транспортировки для листового стекла 1, и чтобы основание 9 имело режущий инструмент 2, разогревающую горелку 3 и охлаждающую форсунку 4, расположенные вслед за тем в данном порядке вверху по ходу в направлении транспортировки листового стекла 1. В данном варианте осуществления изобретения направление транспортировки листового стекла 1 соответствует направлению воображаемой линии разделения 7, и режущий инструмент 2, разогревающая горелка 3 и охлаждающая форсунка 4 расположены последовательно выше воображаемой линии разделения 7. Сначала получают царапину 5 в точке зарождения разделения листового стекла 1 на воображаемой линии разделения 7, в то время как листовое стекло 1 перемещают при постоянной скорости при такой компоновке. При продолжении движения листового стекла 1 его нагревают от царапины 5 вдоль воображаемой линии разделения 7 разогревающей горелкой 3. Потом нагретую часть листового стекла локально охлаждают вдоль воображаемой линии разделения 7 охлаждающей форсункой 4, образуя трещину, требуемую для разделения.

Режущий инструмент 2 в устройстве может просто включать алмазный режущий диск, который обычно используют для разделения стекла. Режущий инструмент 2 монтируют к рабочему концу воздушного цилиндра 8, который присоединяют к столу для резки 10, расположенному на основании 9. Когда листовое стекло 1 приближается, транспортируемое при определенной скорости роликами конвейера 22, приводится в действие воздушный цилиндр 8, опуская режущий инструмент к концу зарождения воображаемой линии разделения 7 листового стекла 1, и царапина 5 образуется на длине примерно от 5 до 10 мм и на ширине примерно от 50 до 150 мкм в направлении воображаемой линии разделения. Посредством данной операции в части листового стекла в вертикальном направлении образуется микротрещина, которая служит в качестве точки зарождения трещины, требуемой для разделения, где царапина 5 имеет нижнюю границу. В данном случае никаких существенных поперечных трещин, которые приводят к возникновению стеклянных осколков, не образуется в части листового стекла с царапиной 5, образованной в ней, поскольку давление режущего инструмента 2, которое требуется для образования царапины 5, не так велико. Режущий инструмент 2, который образовал царапину 5, поднимают воздушным цилиндром 8, приводя в состояние готовности для разделения следующего листового стекла.

При разделении листов стекла, имеющих определенную длину, как в данном варианте осуществления изобретения, режущий инструмент 2 опускают и поднимают, получая царапину 5, для каждого из листов стекла. При разделении в производственной линии конца ленточного листового стекла, которое получают, например, в производстве флоат-стекла, является достаточным, в качестве общего правила, чтобы царапину 5 получили один раз на начальной стадии до тех пор, пока трещина развивается ровно. В данном случае, например, перед охлаждающей форсункой располагают камеру, для того, чтобы исключить случай, когда развитие трещины обрывается. Когда камера обнаруживает, что развитие трещины обрывается, подается сигнал к режущему инструменту опустить режущий инструмент, и режущим инструментом наносится царапина, которая служит в качестве другой точки зарождения трещины. При такой компоновке трещину можно получать непрерывно путем нагревания и последующего локализованного охлаждения.

Разогревающая горелка 3 представляет собой горелку, которая предварительно смешивает кислород и бытовой газ, и которая расположена на держателе 11, установленном на основании 9. Держатель 11 расположен далее по ходу от режущего инструмента 2 в направлении движения листового стекла 1. Хотя держатель неподвижно закреплен к основанию 9 в настоящем варианте осуществления изобретения, держатель может быть расположен с возможностью перемещения на основании 9. Часть разогревающей горелки 3, содержащая сопла, включает большое число сопел для пламени 23, расположенных последовательно друг за другом с определенным шагом, как схематично показано на фиг.5. В данном случае размер сопел для пламени 23, шаг между соседними соплами для пламени, число сопел для пламени по порядку и другие пункты могут быть определены, главным образом, на основании толщины и скорости транспортировки листового стекла 1, которое необходимо разделить. Разогревающая горелка 3 в данном варианте осуществления изобретения имеет часть, содержащую сопла, длиной около 120 мм, причем пятьдесят сопел для пламени 23, имеющих диаметр отверстия 0,6 мм, расположены соосно друг другу с шагом 2,3 мм. Разогревающая горелка 3 имеет часть, содержащую сопла, расположенную на высоте, например, 7 мм от противоположной поверхности листового стекла 1. При транспортировке листового стекла 1 часть листового стекла 1 с намеченной на ней воображаемой линией разделения непрерывно нагревают до температуры нагревания на определенную ширину нагревания пламенем 24, генерированным разогревающей горелкой. В процессе нагревания высоту горелки регулируют устройством регулировки высоты (не показано), как требуется.

Охлаждающую форсунку 4 размещают на высоте примерно 2 мм от поверхности стекла к основанию 9 посредством держателя 12. Охлаждающая форсунка 4 имеет такую же конструкцию, как форсунка, показанная в качестве примера на фиг.3 и на фиг.4. Часть листового стекла, которую нагревают разогревающей горелкой 3, и которая включает намеченную на ней воображаемую линию разделения 7, локально охлаждают туманом 26, заставляя трещину, требуемую для разделения, развиваться вдоль воображаемой линии разделения 7. Охлаждающая форсунка 4 в данном варианте осуществления изобретения имеет отверстие для выброса жидкости (диаметр отверстия а: 0,2 мм), расположенное в ее центральной части, и кольцевое отверстие для выброса газа (внешний диаметр b: 0,9 мм, внутренний диаметр b': 0,3 мм), расположенное вокруг отверстия для выброса газа, причем отверстие для выброса жидкости выступает дальше, чем отверстие для выброса газа на длину 0,5 мм. Отверстие для выброса жидкости и отверстие для выброса газа охлаждающей форсунки 4 подсоединены к трубке для подачи воды 20 и к трубке для подачи воздуха 21, соответственно, (смотри фиг.3). В тот же самый момент, когда вода, имеющая нормальную температуру и подающаяся из трубки подачи воды 20, выбрасывается при постоянной скорости потока из отверстия для выброса жидкости 18 в центральной части форсунки, сжатый воздух, который подается из трубки подачи воздуха 21, выбрасывается из отверстия для выброса газа 19, генерируя туман. Часть листового стекла 1, которое было нагрето, и которое включает воображаемую линию разделения 7, локально охлаждается на ширину около 2 мм генерированным туманом.

Конкретно, когда листовое стекло 1, нагретое разогревающей горелкой 3, подводится к положению под охлаждающей форсункой 4, туман 26 распыляется из охлаждающей форсунки 4 к листовому стеклу, начиная локализованное охлаждение от конца листового стекла 1 с царапиной 5, полученной на воображаемой линии разделения 7. После этого часть листового стекла 1 с намеченной на ней воображаемой линией разделения 7 непрерывно охлаждают, пока листовое стекло транспортируется. Таким образом, часть листового стекла 1 с намеченной на ней воображаемой линией разделения 7 эффективно охлаждают на ширину около 2 мм, и данная часть листового стекла испытывает не только приложенный к ней большой тепловой удар, но также напряжение при растяжении, вызванное в ней быстрым охлаждением. Микротрещина царапины 5 развивается в вертикальном направлении, под воздействием напряжения, и вырастает в трещину, имеющую глубину от 7 до 15% толщины. Трещину далее заставляют непрерывно развиваться вдоль воображаемой линии разделения 7 в область, где образовалось напряжение при растяжении, начиная от царапины 6 в качестве точки зарождения. Таким образом, получают трещину 6, требуемую для разделения, (смотри фиг.1). Можно легко изогнуть и разделить листовое стекло изгибающим моментом, поскольку данная трещина 6 имеет требуемую глубину.

В данном варианте осуществления изобретения расстояние между охлаждающей форсункой 4 и разогревающей горелкой 3 может быть соответствующим образом изменено, поскольку охлаждающая форсунка 4 расположена с возможностью перемещения на основании 9, как показано воображаемыми линиями на фиг.2. Хотя это не показано, охлаждающая форсунка 4 имеет функцию регулировки высоты и может изменять высоту от поверхности стекла по требованию.

В случае листового стекла, которое не получают в виде ленты, расстояние между разогревающей горелкой 3 и поверхностью стекла, и расстояние между охлаждающей форсункой 4 и поверхностью стекла существенным образом не меняется при транспортировке роликами конвейера 22, поскольку такое листовое стекло почти не имеет деформаций и складок. Однако, когда ленточное листовое стекло разделяют, например, в линии по производству флоат-стекла, листовое стекло имеет образованную деформацию или складку так, что имеет высоту, например, примерно от 10 до 20 мм в направлении толщины из-за остаточного напряжения, вызванного в краевой части. В таком случае нагревание пламенем или локализованное охлаждение можно стабильно осуществить с применением устройства, например, роликов 25, расположенных на разделяющем устройстве (см. фиг.2), используемых для передачи информации о наличии такой деформации или складки к разогревающей горелке 3 и охлаждающей форсунке 4, так чтобы высоты разогревающей горелки и охлаждающей форсунки следовали изменениям в поверхности стекла, или устройства, где бы применялся прижимной ролик для прижима поверхности стекла для исправления такого дефекта или складки, хотя это не показано.

С другой стороны, локализованный нагрев лазерным лучом требует сложного и тяжелого оборудования, которому трудно следовать за листовым стеклом, имеющим дефект или складку. Даже когда устройство лазерного луча скомпоновано так, чтобы следовать за листовым стеклом, или даже когда листовое стекло сдавливают, чтобы сделать ровным, невозможно избежать появления отклонений в расстоянии между устройством лазерного луча и листовым стеклом. Когда существуют небольшие отклонения в данном расстоянии, трудно нагреть поверхность стекла до определенного уровня лазерным лучом. Когда листовое стекло сдавливают слишком сильно, существует вероятность, что листовое стекло сломается.

ПРИМЕР

(ПРИМЕР 1)

В разделяющем устройстве, показанном на Фиг. 1, применяют алмазный режущий диск для гравирования царапины, имеющей глубину 100 мкм и длину 7 мм, в точке зарождения разделения каждого из листов стекла, имеющих толщины 1,8 мм, 3,5 мм, 6 мм, 12 мм и 19 мм, при тех же самых условиях получения царапины. После нагревания горелкой каждого из листов стекла в части с воображаемой линией разделения в ней, нагретую часть локально охлаждают вдоль воображаемой линии разделения охлаждающей форсункой, получая трещину. После того, как каждый из листов стекла был изогнут и разделен вдоль трещины, визуально проверяют, как образовалась трещина и появились ли стеклянные осколки после операций изгибания и разделения или нет. Согласно принципу рычага, каждый из листов стекла изгибают и разделяют на меньшие листы давлением обеих сторон трещины сверху таким образом, чтобы каждый из листов стекла поддерживался у части непосредственно под трещиной.

В описанном выше случае части соответствующих листов стекла с намеченной на них воображаемой линией разделения непрерывно нагревали, в то время как каждый из листов стекла соразмерно перемещался относительно горелки с предварительным смешением газа (бытового газа) и кислорода (фиг.5). Операции нагревания выполняли, изменяя отношение газа к кислороду и изменяя температуру нагревания Т каждого листа стекла. Операции локализованного охлаждения выполняли, используя охлаждающую форсунку, показанную на фиг.4 (a: 0,2 мм, b: 0,9 мм, b': 0,3 мм, c: 0,5 мм, d: 0,05 мм). Вода выбрасывалась со скоростью 4 мл/мин из отверстия для выброса жидкости, и воздух выбрасывался примерно при 0,24 МПа из отверстия для выброса газа, генерируя туман. Нагретую часть каждого из листов стекла охлаждали на ширину охлаждения примерно 3 мм вдоль воображаемой линии разделения туманом. В операциях локализованного охлаждения температуры поверхности стекла меняли, изменяя расстояние между разогревающей горелкой и охлаждающей форсункой. Поскольку листы стекла локально охлаждали туманом в операциях локализованного охлаждения, то почти не было капель воды, остающихся на поверхности стекла каждой из охлажденных частей, и листы стекла не были загрязнены. Скорость транспортировки каждого стеклянного листа установили при 500 м/ч. Температуры листа составляли от 25 до 27°С, и температуры наружного воздуха составляли от 24 до 28°С.

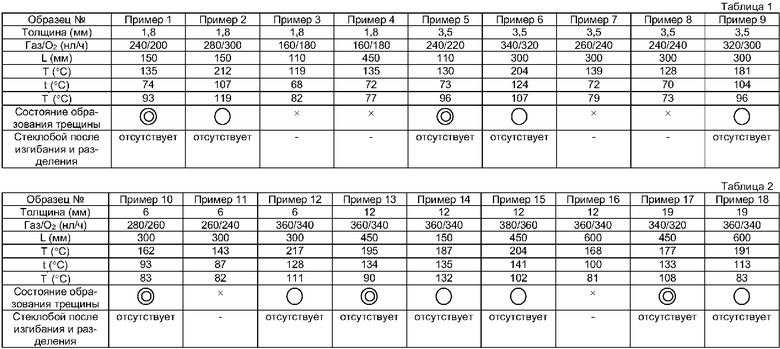

В таблице 1 и таблице 2 показаны состояние образования трещины и присутствие и отсутствие стеклянных осколков, а также соотношение газа и кислорода в горелке, длину L между охлаждающей форсункой и горелкой, температуру нагрева Т, обе температуры концов (среднюю величину температур правого и левого концов) t, которые измеряют на противоположных концах ширины 10 мм с центром около воображаемой линии разделения сразу после нагревания, и температуру поверхности стекла T' вблизи воображаемой линии разделения при локализованном охлаждении в каждом из листов стекла. Состояние образования трещины представлено символом  , который означает, что трещина образовалась так, что можно изогнуть и разделить стеклянный лист особенно эффективно (трещина имеет достаточную глубину и прекрасную линейность), символом

, который означает, что трещина образовалась так, что можно изогнуть и разделить стеклянный лист особенно эффективно (трещина имеет достаточную глубину и прекрасную линейность), символом  , который означает, что трещина образовалась так, что можно изогнуть и разделить стеклянный лист (хотя трещина частично разделилась на две трещины или трещина имеет поверхность, частично покрытую небольшим количеством стеклянной пудры, но трещина образовалась так, что можно изогнуть и разделить стеклянный лист, и не существует препятствия с практической точки зрения), и символом ×, который означает, что не получилось никакой трещины, позволяющей осуществить изгибание и разделение стеклянного листа. Пункт «Стеклобой после изгибания и разделения» в таблице 1 и таблице 2, «-» означает, что никакой оценки по операциям изгибания и разделения не было сделано. Хотя это не показано в каждой из таблиц, t/T составляла не менее 45% в каждом из примеров.

, который означает, что трещина образовалась так, что можно изогнуть и разделить стеклянный лист (хотя трещина частично разделилась на две трещины или трещина имеет поверхность, частично покрытую небольшим количеством стеклянной пудры, но трещина образовалась так, что можно изогнуть и разделить стеклянный лист, и не существует препятствия с практической точки зрения), и символом ×, который означает, что не получилось никакой трещины, позволяющей осуществить изгибание и разделение стеклянного листа. Пункт «Стеклобой после изгибания и разделения» в таблице 1 и таблице 2, «-» означает, что никакой оценки по операциям изгибания и разделения не было сделано. Хотя это не показано в каждой из таблиц, t/T составляла не менее 45% в каждом из примеров.

Как ясно следует из таблицы 1 и таблицы 2, хорошая трещина образуется так, чтобы сделать возможным изгибание и разделение стеклянного листа, независимо от толщины, в каждом Примере 1, Примере 5, Примере 10, Примере 13 и Примере 17. В каждом Примере 2, Примере 6, Примере 15 и Примере 18, где температуры нагревания Т были относительно высокими, образовавшаяся трещина имеет поверхность, частично покрытую небольшим количеством стеклянной пудры. В каждом Примере 9, Примере 12 и Примере 14, образовавшаяся трещина частично разделилась на две трещины (предполагается, что данная проблема вызвана относительно высокой температурой нагревания или присутствием отклонения между положением, имеющим наивысшую температуру, и центром ширины охлаждения). В каждом из последних семи примеров можно было получить трещину, которая позволяет изогнуть и разделить стеклянный лист, и которая не вызывает проблемы с практической точки зрения.

ПРИМЕР 2

В разделяющем устройстве, показанном на фиг.1, применяют алмазный режущий диск для гравирования царапины, имеющей глубину 100 мкм и длину 7 мм в точке зарождения разделения каждого из листов стекла, имеющих толщины 3,5 мм и 5 мм при тех же условиях образования трещины. После нагревания горелкой каждого из листов стекла в части с намеченной на ней воображаемой линией разделения, нагретую часть локально охлаждают вдоль воображаемой линии разделения охлаждающей форсункой для развития трещины (имея те же самые условия охлаждения, как в Примере 1). В таких операциях расстояние L между горелкой и охлаждающей форсункой изменяют в диапазоне от 180 до 380 мм для стеклянного листа, имеющего толщину 3,5 мм, и в диапазоне от 180 до 460 мм для стеклянного листа, имеющего толщину 5 мм, для того, чтобы исследовать зависимость между L и глубиной образовавшейся трещины. Результаты исследований показаны в таблице 3. Условия нагревания горелки составляли газ/О2: 360/320 (нл/ч) для стеклянного листа, имеющего толщину 3,5 мм, и газ/О2: 340/320 (нл/ч) для стеклянного листа, имеющего толщину 5 мм, и скорость транспортировки листов стекла составляла 900 м/ч.

Глубину трещин (единицы: мкм) измеряли методом, где линия разделения была выгравирована режущим инструментом в ортогональном направлении к каждой из трещин на задней стороне каждого листа стекла, каждый лист стекла изгибали и разделяли на отдельные листы, и затем каждую из треснувших частей проецировали с увеличением посредством многоцелевого проектора (Nikon-V-12).

Как ясно видно из табл. 3, чем больше расстояние L между горелкой и охлаждающей форсункой, тем больше глубина трещин. Предполагается, что тепло проводится внутрь от поверхности стекла в направлении толщины, глубоко образуя область сжимающего напряжения в период времени от нагревания до локализованного охлаждения, который тем дольше, чем больше L, причем когда поверхность стекла локально охлаждают до такого состояния, напряжение при растяжении образуется глубоко под действием сжимающего напряжения, помогая трещине развиваться в направлении толщины.

ПРИМЕР 3

В разделяющем устройстве, показанном на фиг.1, трещина, требуемая для разделения, образуется в продольном направлении в каждом из листов стекла (100 см в длину × 100 см в ширину × 3,5 мм толщиной) при фиксированных условиях образования царапины режущим инструментом и в фиксированных условиях нагревания разогревающей горелкой (газ/О2: 300/280 (нл/ч)), при условиях локального охлаждения охлаждающей форсункой, модифицированных в отношении только величины выступающей части отверстия для выброса жидкости для изменения ширины охлаждения, и при таких же остальных условиях. После этого прикладывали изгибающий момент к треснувшей части каждого листа стекла для изгибания и разделения каждого листа стекла на отдельные листы, и подтверждали линейность разделенной части каждого листа стекла. Скорость транспортировки листов стекла установили при 900 м/ч.

В вышеуказанном случае использовали алмазный режущий диск для гравирования каждой из царапин на глубину 100 мкм и длиной 7 мм в точке зарождения разделения каждого листа стекла. Каждый лист стекла непрерывно нагревали, транспортируя, горелкой для предварительного смешения кислорода и бытового газа, расположенной на высоте 7 мм от поверхности стекла, так чтобы часть стеклянного листа с намеченной на ней воображаемой линией разделения имела температуру 162°С в качестве температуры нагрева Т, 85°С в качестве средней температуры t на обеих краевых частях, имеющих ширину 10 мм с центром около воображаемой линии разделения, и примерно 90°С в качестве температуры при локализованном охлаждении Т'. В процессе нагревания температура наружного воздуха составляла от 22 до 26°С, и температура листа каждого листа стекла составляла от 23 до 25°С.

Локализованное охлаждение выполняли той же самой охлаждающей форсункой, как в Примере 1, расположенной далее по ходу от горелки на расстоянии 300 мм, так чтобы вода, выбрасываемая со скоростью 4 мл/мин из отверстия для выброса жидкости, и воздух, выбрасываемый примерно при 0,24 МПа из отверстия для выброса газа, генерировали туман, и нагретую часть с намеченной воображаемой линией разделения на каждом листе стекла охлаждали туманом. В таблице 4 показаны результаты, касающиеся зависимости между величиной выступающей части отверстия для выброса жидкости, шириной охлаждения и линейностью (меандром) трещины. В таблице 4 меандр представлен величиной несоосности с воображаемой линией разделения (несоосность к правой части и несоосность к левой части по отношению к направлению развития трещин представлены + и -, соответственно), и оценки по линейности трещин представлены символом  , который означает достаточно хорошо, символом

, который означает достаточно хорошо, символом  , который означает хорошо и символом ×, который означает плохо (где величина несоосности выше практически приемлемой величины), на основании величины несоосности в каждом из меандров.

, который означает хорошо и символом ×, который означает плохо (где величина несоосности выше практически приемлемой величины), на основании величины несоосности в каждом из меандров.

Как ясно видно из таблицы 4, для величины выступающей части вплоть до 20 мм можно получить линейность, где меандры достаточно малы, являясь практически приемлемыми, и можно получить, в частности, для величины выступающей части от 0,3 до 0,7 мм, разделение, имеющее превосходную линейность, где меандры незначительны. С другой стороны, имея величину выступающей части, равной 30 мм, невозможно получить разделение, имеющее превосходную линейность, поскольку меандры имеют ширину ±1,0 мм. В каждом из листов стекла никаких стеклянных осколков не было обнаружено.

ПРИМЕР 4

В разделяющем устройстве, показанном на фиг.1, для получения трещины использовали такую же разогревающую горелку и охлаждающую форсунку, как в Примере 1, при следующих ниже условиях нагревания и условиях охлаждения, вблизи отметин роликов (в положениях вовнутрь от отметин роликов на расстоянии 0,5 дюйма (12,7 мм) в направлении ширины листа) на обеих краевых частях ленточного листового стекла (толщина: 3,5 мм), полученного процессом получения флоат-стекла. Листовое стекло изгибали и разделяли на отдельные листы вдоль данной трещины. Убеждались, разделено ли стекло точно. В данном примере операцию изгибания и разделения выполняли, вначале применяя режущий инструмент для гравирования линии разделения в направлении (направление ширины), ортогональном направлению транспортировки, в ленточном листовом стекле с трещиной, образованной в нем, и разделяя листовое стекло по определенным размерам, после чего следовало применение ролика для надавливания на части трещины с отметками роликов, сделанными там, таким образом, чтобы трещина поддерживалась точно снизу роликом, и прикладывая изгибающий момент к трещине.

Было обнаружено, что никакие стеклянные осколки не образовывались в изогнутых и разделенных частях, при этом разделенные поверхности имели превосходную линейность и высокое качество. В процессе разделения скорость транспортировки листового стекла составляла 980 м/ч, температура наружного воздуха составляла 37°С, и температура листа составляла 54°С.

(Условия нагрева) высота горелки: 7 мм от поверхности стекла, количество газа: 200 нл/ч, количество кислорода: 220 нл/ч, расстояние между нагреваемой частью и охлаждаемой частью: 220 мм.

(Условия охлаждения) высота охлаждающей форсунки: 2 мм от поверхности стекла, количество воды, выбрасываемой из отверстия для выброса жидкости: 4 мл/мин, давление воздуха, выбрасываемого из отверстия для выброса газа: примерно 0,24 МПа.

С другой стороны, ленточное листовое стекло разделили на аналогичные части традиционным способом разделения с применением режущего инструмента. Было обнаружено, что листовое стекло было разделено неточно, поскольку разделенные поверхности не удовлетворяли практическим требованиям из-за образования множества стеклянных осколков, множества неровных краев или тому подобного на изогнутых и разделенных частях.

ПРИМЕР 5