Изобретение относится к технологии производства тонколистового проката, который широко используется в автомобильной и других отраслях промышленности.

Известен способ прокатки расплава металла в валках, вращающихся с высокой скоростью, порядка 5000-7000 оборотов в минуту («Сверхбыстрая закалка жидких сплавов» Сб. науч. трудов под ред. Германа Г. М., «Металлургия», 1986, с.29-33).

Недостатком указанного способа является сравнительно невысокая скорость охлаждения при прокате, например, аморфных сплавов.

Известен способ спинингования расплава металла, при котором струю жидкого металла подают на внешнюю торцевую поверхность охлаждаемого диска, вращающегося со скоростью порядка 3000-5000 оборотов в минуту (Порошковая металлургия аморфных и микрокристаллических материалов. Митин Б.С., Васильев В.А., М., «Металлургия», 1992, с.39-44).

Недостатком известного способа является ограничение по ширине получаемой ленты.

Известен способ плазменного напыления металла на поверхность полуфабриката, например поверхность тела вращения (Перспективы применения плазменной техники и технологии в металлургии и машиностроении. Сб. докладов. Магнитогорский горно-металлургический институт, Челябинск, 1991, с. 42-43).

Недостатком известного способа являются высокий уровень остаточной пористости напыленного слоя и низкая прочность сцепления последнего с основным металлом.

Известен способ термомеханического упрочнения проката, при котором металл с температуры конца прокатки резко охлаждают, например в воде. (Термомеханическая обработка стали, Бернштейн М.Л. и другие. М., «Металлургия», 1983, с.11-13).

Недостатком известного способа охлаждения является образование в поверхностном слое деформированного металла - трещин, расслоений и других дефектов.

Известен способ термомагнитного упрочнения, при котором закалочное охлаждение изделия ведут с наложением магнитного поля (Закалка в магнитном поле. Кривоглаз М.Н., Садовский В.Д. и другие. М., «Наука», 1977).

Известно, что одним из основных условий аморфонизации металлов является скоростное охлаждение от температуры жидкого состояния. Основной характерной особенностью, например, аморфных магнитных сплавов является то, что потери энергии на перемагничивание в сердечнике, связанными с вихревыми токами, крайне малы вследствие высокого значения удельного электросопротивления и малой толщины ленты (Аморфные металлы. К. Судзуки и другие. М., «Металлургия», 1987, с.298-302).

Одним из сдерживающих факторов широкого использования аморфных сплавов для производства, например, низкочастотных трансформаторов является ограничение по получению ленты из аморфного металла заданной ширины.

Известно, что скоростное охлаждение металла в отрицательном интервале температур способствует повышению уровня технологических и физических свойств сверхпроводящих аморфных материалов (Аморфные металлы. К.Судзуки и другие. М., «Металлургия», 1987).

Однако охлаждение металла в объеме жидкого азота или гелия не обеспечивает для ряда сплавов необходимой скорости охлаждения.

Наиболее близким по техническим признакам к заявленному способу является способ прокатки жидкого металла, при котором подачу жидкой струи металла в зазор между прокатными валками производят выдавливанием из двух тиглей, расположенных под небольшим углом друг к другу (Порошковая металлургия аморфных и микрокристаллических материалов. Митин Б.С. и Васильев В.А. М., «Металлургия», 1992, с.44-47).

Недостатком известного способа является поддержание заданного расстояния между местом соединения двух жидких струй металла и зазором между двумя прокатными валками.

Целью изобретения является разработка производительного способа производства тонколистового высокопрочного и коррозионно-стойкого проката с металлическим покрытием, повышенной прочностью сцепления и плотностью напыленного слоя.

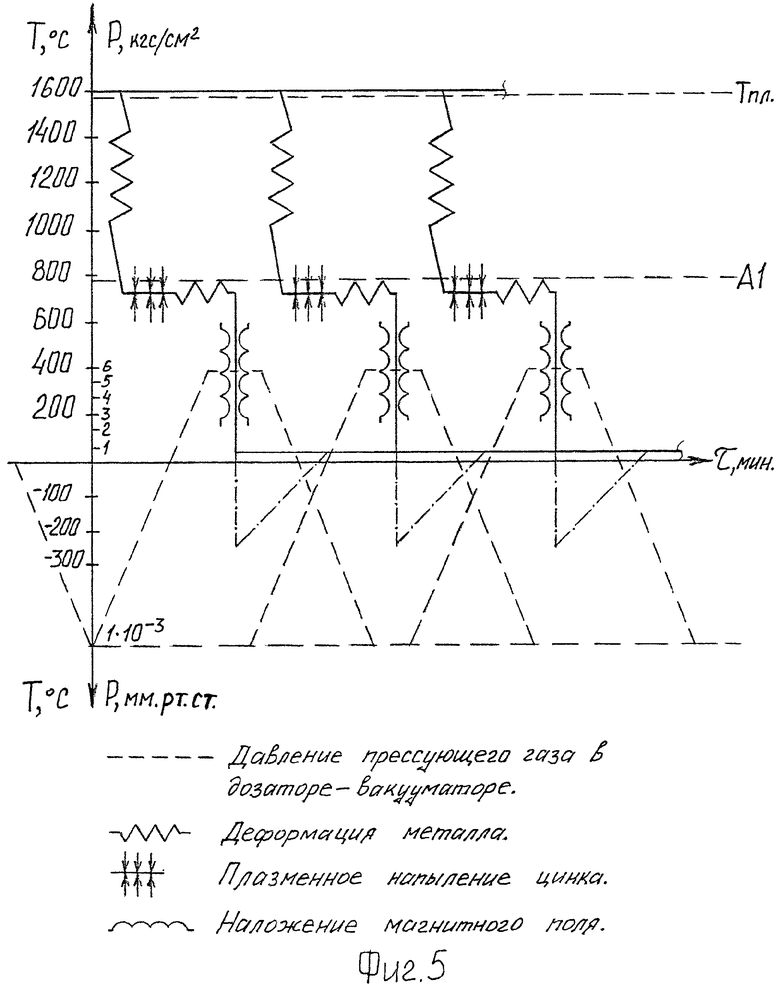

В предложенном способе печь-ковш устанавливают на один из дозаторов-вакууматоров, вакуумируют и заполняют инертным газом промежуточное между ними пространство и сам дозатор-вакууматор, открывают вакуумно-газоплотный затвор, открывают стопорное устройство печи-ковша и заполняют дозатор-вакууматор жидким металлом, закрывают затвор, ваккумируют объем жидкого металла в дозаторе-вакууматоре с одновременной продувкой жидкого объема металла аргоном и контролируемым расходом кислорода до заданного содержания углерода в металле. Далее, по завершению процесса дегазации жидкого металла, отключают подачу аргона, кислорода и над поверхностью жидкого металла создают избыточное давление инертного газа.

Жидкий металл через плоский канал-отверстие литниковой системы, соизмеримое с габаритными размерами поперечного сечения прокатываемого листа, подают на поверхность вращающегося валка-холодильника и прижимают затвердевающий поток жидкого металла к поверхности валка теплоотводящим ремнем.

Одновременно включают приводы машины непрерывной разливки, прокатных валков и других механизмов.

Одновременно по направлению движения и под углом к поверхности затвердевающего плоского потока жидкого металла подают газожидкостную охлаждающую среду на основе инертного газа со скоростью, близкой к скорости движения потока затвердевающего металла.

Далее проводят горячую прокатку затвердевающего листа и охлаждают металл газожидкостным потоком на основе инертного газа до температуры на 30-50°С выше температуры структурного превращения в металле, для чего металл дополнительно охлаждают газовым потоком инертного газа, нагретого до температуры на 30-50°С выше температуры структурного превращения в металле, наносят скоростным плазменно-динамическим напылением на поверхность листа металлическое покрытие и при температуре «сверхпластичного» состояния основного металла проводят тепловую прокатку листа.

При обработке аморфных сплавов тепловую прокатку ведут в интервале температур аморфного состояния металла.

Далее металл ускоренно охлаждают с наложением магнитного поля газожидкостной средой и теплопередающими поверхностями прижимных ремней до температуры, включая отрицательные.

На технический результат влияют следующие факторы:

- повышение производительности процесса за счет поступления в литниковую систему жидкого металла попеременно более чем из одного дозатора-вакууматора;

- возможность производства многослойного композиционного материала за счет одновременной подачи жидкого металла (неметалла) более чем из одного дозатора-вакууматора в литниковую систему;

- исключение связывания углерода и азота в специальные частицы (TiN, TiC и т.д.) за счет скоростного охлаждения жидкого металла, что наряду с другими факторами способствует повышению предела текучести;

- наложение переменного магнитного поля способствует равномерному распределению остаточного углерода в твердом растворе, что также наряду с другими факторами способствует повышению временного сопротивления за счет закрепления свободных дислокации после штамповки атомами углерода в процессе старения (сушки лакокрасочного покрытия);

- скоростное охлаждение с наложением магнитного поля в интервале температур, включая криогенные, способствует дестабилизации аустенита в сталях аустенического класса и созданию предпосылок для зарождения мартенситной фазы, что наряду с быстрым охлаждением в этом температурном интервале открывает широкие возможности по применению низкотемпературного термомеханического упрочнения указанного класса сталей и сплавов;

- повышение коррозионной стойкости за счет скоростного охлаждения жидкого металла нержавеющих сталей вследствие его высокой химической гомогенности, т.е. за счет отсутствия таких дефектов, как фазовая неоднородность, сегрегация, выделения и т.п., сопровождающиеся колебаниями химического состава и являющиеся центрами зарождения коррозии, так как именно здесь не образуется устойчивая пассивирующая пленка, что, собственно, и облегчает коррозию;

- повышение прочности сцепления напыленного слоя с основным металлом листового проката и резкое снижение остаточной пористости напыленного слоя за счет реализации процессов скоростного плазменно-динамического напыления и тепловой прокатки в условиях «сверхпластичного» состояния основного металла листа;

- скоростное охлаждение листа после тепловой обработки способствует повышению уровня эксплуатационных характеристик за счет наведения в поверхностном слое сжимающих остаточных напряжений;

- аморфонизация сплавов аморфного класса путем скоростного охлаждения металла из жидкого состояния до температуры устойчивого сохранения аморфного состояния металла;

- повышение уровня технологических и физических свойств в сверхпроводящих аморфных материалах за счет скоростного охлаждения в криогенном интервале температур;

- повышение производительности процесса за счет периодического замораживания потока жидкого металла в одном из литниковых каналов при переключении режима литья с одного дозатора-вакууматора на другой;

- повышение ресурса работы литниковой системы за счет использования углерод-углеродного композиционного материала с рабочим слоем канала-отверстия из карбонитридных соединений титана;

- обеспечение необходимой жидкотекучести металла, необходимой герметичности и конструктивной прочности литниковой системы за счет размещения вокруг углерод-углеродного канала-отверстия электронагревателя и размещение литниковой системы в герметичном, водоохлаждаемом корпусе;

- обеспечение необходимой скорости охлаждения металла за счет контакта теплопередающих поверхностей валка-холодильника, прижимного ремня, прокатных валков и газожидкостной среды на основе инертного газа с поверхностью прокатываемого металла;

- обеспечение необходимой прочности сцепления напыляемого порошка с поверхностью листа за счет использования плазменной форсунки с динамическим ускорителем газового потока и напыляемого порошка;

- обеспечение необходимой температуры «сверхпластичного» состояния прокатываемого металла в процессе напыления и последующей прокатки листа за счет поддержания заданного температурного режима прокатываемого листа плазменными горелками;

- термомеханомагнитное упрочнение листового проката за счет размещения после валков тепловой прокатки над поверхностью листового проката форсунок газожидкостного охлаждения инертным газом и плоских магнитных катушек;

- повышение уровня эксплуатационных свойств «сверхпроводящих» сплавов за счет скоростного охлаждения в криогенном интервале температур путем контакта прижимных ремней охлаждаемых газожидкостной средой, например гелием, с поверхностью прокатываемого листа;

- замораживание жидкого потока металла в канале литниковой системы за счет пропускания через корпус-рубашку газожидкостного потока на основе азота.

Техническим результатом является получение листового проката с повышенным уровнем эксплуатационных характеристик при значительном снижении непроизводительных затрат и капитальных вложений.

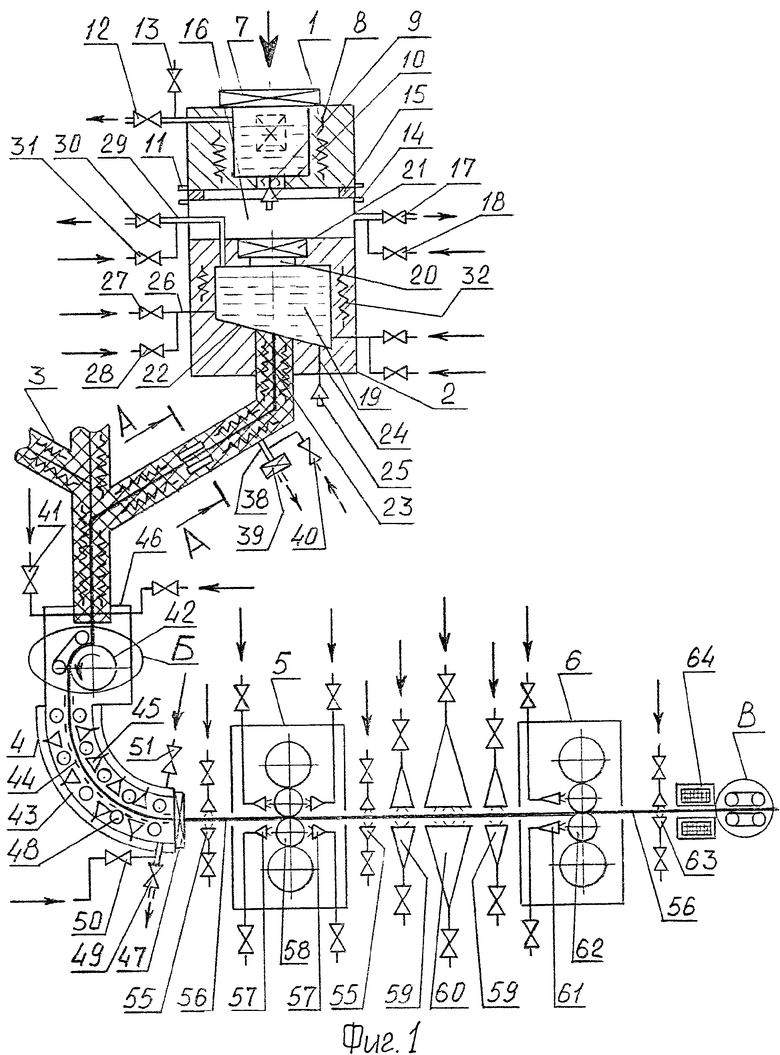

Устройство (фиг.1) включает печь-ковш 1, дозатор-вакууматор 2, литниковую систему 3, машину 4 непрерывной разливки, клеть 5 горячей прокатки, клеть 6 тепловой прокатки.

Печь-ковш 1 включает ваккумноплотный загрузочный затвор 7, нагреватель 8, обогреваемый канал-отверстие 9 со стопором 10, посадочное кольцо-основание 11, патрубок с вентилями 12, 13 для вакуумирования и напуска инертного газа.

Дозатор-вакууматор 2 включает посадочное кольцо 14 с герметичным уплотнителем 15, промежуточную камеру 16 с патрубками и вентилями 17, 18 для вакуумирования и напуска инертного газа, корпус тигля 19, заливочную горловину 20 с вакуумногазоплотным затвором 21, наклонное днище 22 тигля 19 с щелевым плоским канал-отверстием 23 и отверстием 24 в основании наклонной части днища 22, перекрываемое стопором 25 отверстие, патрубки 26 и вентили 27, 28 для подвода газовой смеси, трубопровод 29 высокого давления с вентилями 30, 31 для вакуумирования и напуска инертного газа, нагреватель 32.

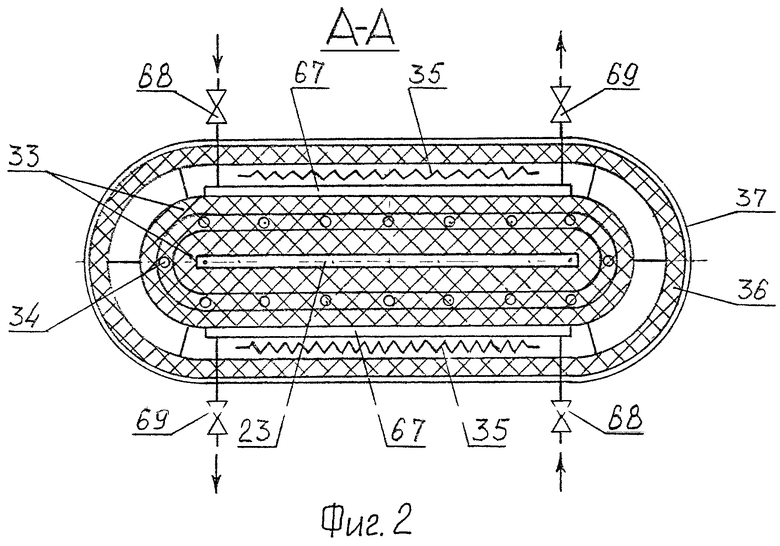

Литниковая система 3 выполнена из композиционного углерод-углеродного материала 33, 34 (фиг.1,2) и включает плоский канал-отверстие 23 с внутренним рабочим слоем карбонитридных соединений титана.

Кроме того, углерод-углеродная часть литниковой системы 3 заключена (фиг.2) в обогреваемый нагревателем 35 теплоизолированный 36 и водоохлаждаемый корпус 37, имеющий патрубок 38, затвор 39, вентиль 40 для вакуумирования и заполнения системы 3 инертным газом.

Литниковая система 3 включает узел замораживания жидкого потока металла и состоит из металлического корпуса-рубашки 67 и патрубков с вентилями 68, 69 для подвода газожидкостной среды на основе жидкого азота и отвода газообразного азота.

На выходе плоский канал-отверстие 23 сообщается боковыми каналами через патрубки с вентилями 41 для подачи в пристеночный слой (стенка - жидкий металл) контролируемой газовой среды для стабилизации плоского потока жидкого металла.

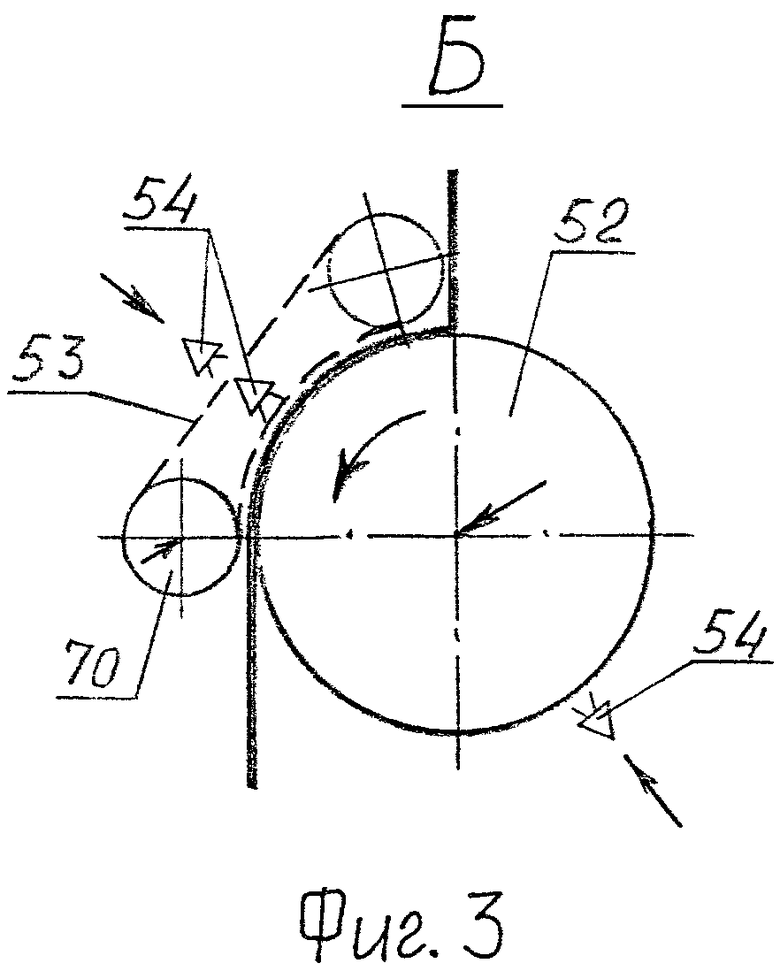

Машина 4 непрерывной разливки включает узел 42 спинингования расплава (фиг.1, 3), корпус 43 с направляющим между валками 48 плоским перфорированным каналом 44 и встроенными по направлению движения жидкость-заготовка с обеих сторон плоскими щелевыми форсунками 45 для подачи газожидкостной охлаждающей среды на основе аргона или гелия.

Зазор между корпусом 43 и выходом канала 23 заключен в герметичный кожух 46 и на выходе канала 44 в корпусе 43 установлен вакуумный затвор 47.

Корпус 43 через патрубки и вентиля 49, 50 сообщается с системами вакуумирования и напуска инертного газа.

Форсунки 45 через вентили 51 сообщаются с системой подачи газожидкостной среды на основе инертного газа.

Узел 42 спинингования расплава включает (фиг.1, 3) охлаждаемый валок-холодильник 52, прижимной перфорированный или сетчато-плетеный ремень 53, распылители 54 газожидкостной среды на основе инертного газа, валки 70.

Валок-холодильник 52 и прижимной ремень 53 выполнены из материала с высоким коэффициентом теплопроводности, например медно-берилиевого сплава.

Клеть 5 горячей прокатки включает плоские щелевые форсунки 55 для подачи газожидкостной среды на основе инертного газа на поверхность листовой заготовки 56, форсунки 57 для охлаждения поверхности прокатных валков 58.

Узел горячего нанесения покрытия включает плазменные горелки 59 подогрева листовой заготовки 56, горелки 60 для плазменного напыления металлического покрытия.

Клеть 6 тепловой прокатки листовой заготовки 56 с напыленным слоем включает горелки 61 для подогрева поверхности прокатных валков 62.

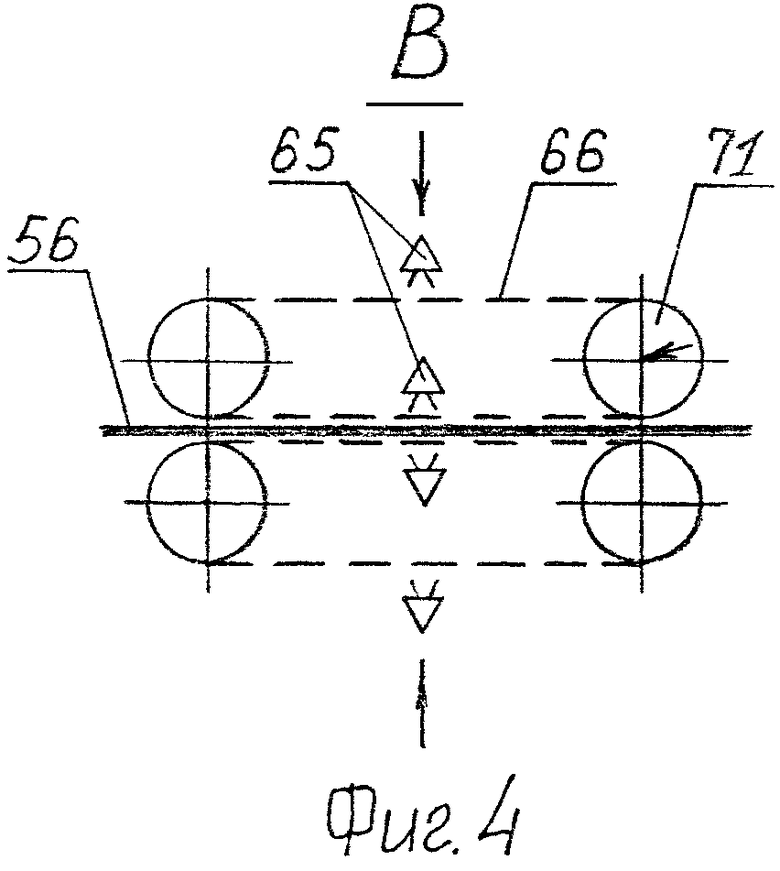

Узел (фиг.1, 4) термомагнитной криогенной обработки листовой заготовки включает форсунки 63 для подачи на поверхность листа 56 газожидкостной охлаждающей среды на основе жидкого азота, плоские магнитные катушки 64, форсунки 65 глубокого охлаждения листа 56, например, газожидкостной средой на основе гелия, прижимные перфорированные или сетчато-плетеные ремни 66, валки 71.

Устройство работает следующим образом (фиг.1, 2, 3, 4, 5).

Жидкий металл (слиток) заливают (загружают) в печь-ковш 1, закрывают затвор 1, вакуумируют рабочий объем печи-ковша 1 через патрубок и вентиль 12, по достижению заданного разряжения включают нагреватель 8 и нагревают жидкий металл (слиток) до заданной температуры. По достижению металлом необходимой температуры перекрывают вентиль 12, открывают вентиль 13 и заполняют свободный объем печи-ковша 1 инертным газом.

Перемещают и устанавливают печь-ковш 1 посадочным кольцом-основанием 11 на уплотнение 15 посадочного кольца 14 дозатора-вакууматора 2.

Открывают вентиль 17, затвор 21 и вакуумируют дозатор-вакууматор 2 до заданного разрежения. Открывают стопор 10 канала-отверстия 9 и заполняют тигель 19 дозатора-вакууматора 2 жидким металлом.

Закрывают канал-отверстие 9 стопором 10, открывают затвор 30, закрывают затвор 21, включают нагреватель 32, открывают вентили-натекатели 27, 28 и через трубопровод 26 производят дегазацию жидкого металла в дозаторе-вакууматоре 2.

Аналогично производят подготовку других литниковых систем устройства, предварительно обеспечив замораживание литниковых каналов. Для чего в корпус-рубашку 67 через вентили 68 подводят газожидкостную среду на основе жидкого азота и отводят газообразный азот через вентиль 69.

Открывают затвор 49 и вакуумируют внутренний объем корпуса машины 4 непрерывной разливки, закрывают затвор 49, открывают вентиль 50 и заполняют внутренний объем корпуса машины 4 инертным газом, открывают затвор 47.

Включают приводы валка-холодильника 52 и прижимного ремня 53 узла 42 спинингования жидкого металла, приводы направляющих валков 48.

Включают приводы валков 58 клети 5 горячей прокатки и приводы валков 62 клети 6 тепловой прокатки, включают плазменные горелки 59, 61 подогрева листовой заготовки и поверхности валков 62 клети 6 тепловой прокатки.

Подают электроэнергию в плоские магнитные катушки 64 узла термомагнитной обработки листовой заготовки.

По завершении процесса дегазации жидкого металла в дозаторе-вакууматоре 2 закрывают затвор 30, включают нагреватели 35 литниковой системы 3 и открывают вентиль 41 подачи стабилизирующей газовой смеси, открывают вентили-форсунки 54, 45, 65 подачи охлаждающей газожидкостной среды на основе азота, включают плазменные напылители 60 металла на поверхность листовой заготовки, открывают вентиль 31 и над поверхностью жидкого металла в дозаторе-вакууматоре 2 создают избыточное давление инертного газа.

Жидкий металл через разогретый плоский канал-отверстие 23 литниковой системы 3 попадает на поверхность валка-холодильника 52 узла 42 спинингования жидкого металла и далее листовая заготовка с помощью направляющих роликов 48 машины 4 непрерывной разливки направляется в валки 58 клети 5 горячей прокатки, затем на поверхность листовой заготовки плазменным напылителем 60 напыляют металл, с одновременным поддержанием с помощью плазменных горелок 59, 61 температуры «сверхпластичного» состояния металла заготовки, далее листовая заготовка подвергается тепловой прокатке в валках 62 клети 6 и после тепловой прокатки заготовка охлаждается газожидкостным потоком на основе азота форсунками 63 с наложением магнитного поля плоскими катушками 64 и форсунками 65, а также путем подвижного контакта с металлическими поверхностями 66 до температуры глубокого охлаждения газожидкостным потоком на основе азота, гелия или их смеси.

При производстве многослойного композиционного материала через дозаторы-вакууматоры 2 и каналы литниковой системы 3 одновременно выдавливают в общий канал литниковой системы 3 жидкий металл.

При непрерывном производстве сплава заданного состава через дозаторы-вакууматоры 2 поочередно, предварительно разморозив один из литниковых каналов, непрерывно выдавливают жидкий металл в общий канал литниковой системы 3, обеспечивая таким образом непрерывность процесса производства листовой заготовки.

В таблице 1 приведен ожидаемый уровень механических свойств штампованных деталей автомобиля, изготовленных из ультранизкоуглеродистой листовой стали, произведенной по предлагаемому способу, в сравнении с деталями из ультранизкоуглеродистой листовой стали, произведенной по известной технологии.

(С, N), %

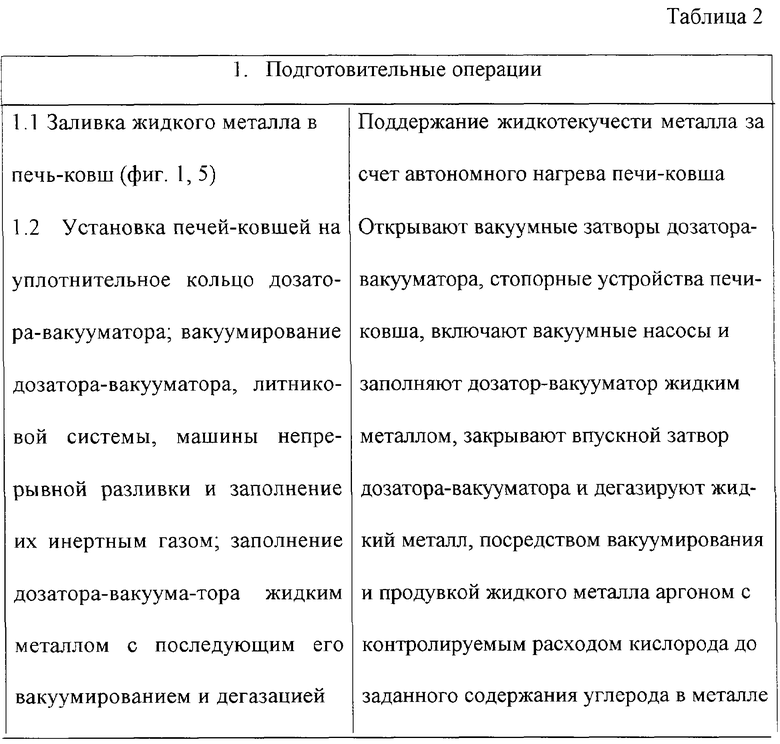

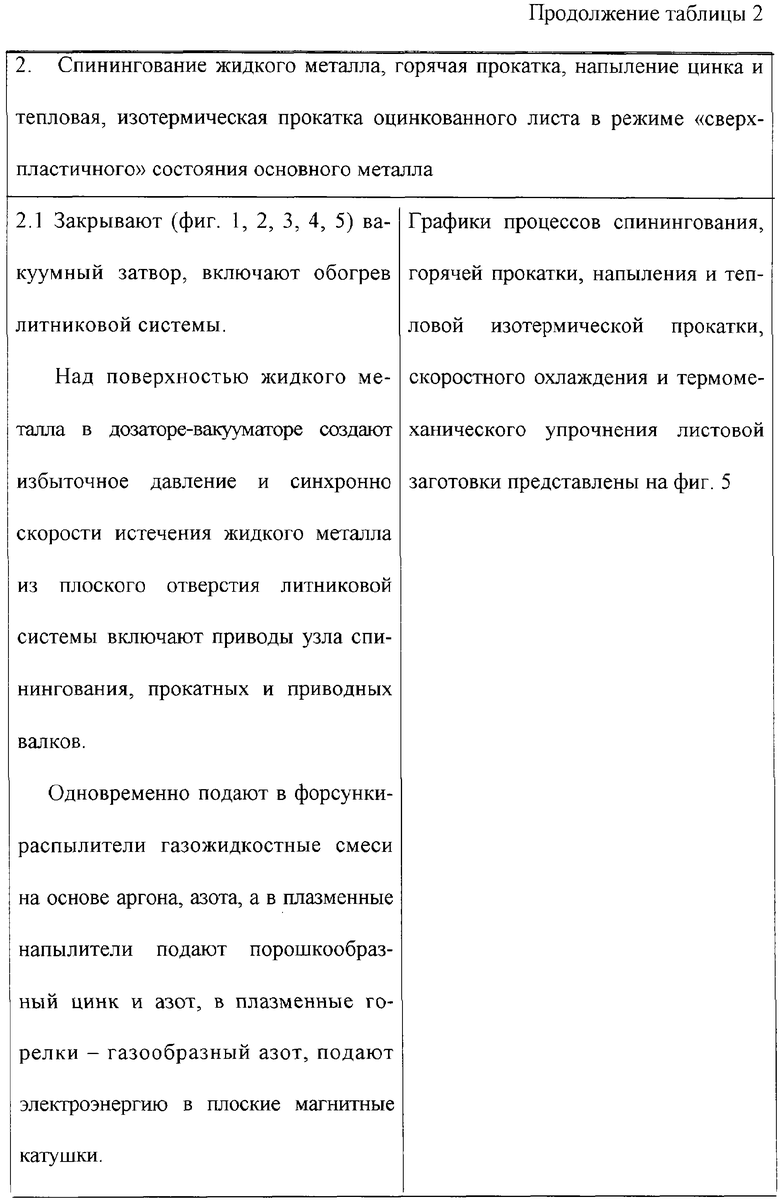

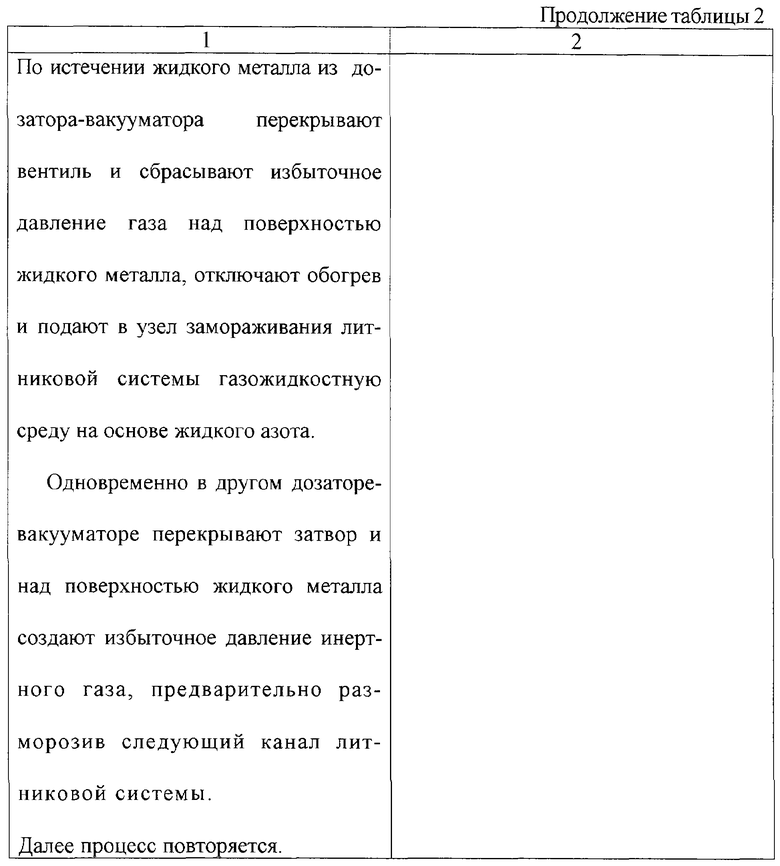

В таблице 2 приведена схема технологического процесса производства теплокатанного оцинкованного листа из ультранизкоуглеродистой стали.

Иобретение относится к металлургии, а именно к технологии производства тонколистового проката, используемого, в частности, в автомобильной промышленности. Печи-ковши устанавливают на дозаторы-вакууматоры или на один из дозаторов-вакууматоров, объединенные общей литниковой системой, получают многослойный композиционный материал, проводят скоростное охлаждение жидкого металла, исключающее связывание углерода и азота в карбиды и нитриды, накладывают переменное магнитное поле при скоростном охлаждении для низкотемпературного упрочнения указанного класса сталей, проводят скоростное охлаждение листа после тепловой обработки, повышают ресурс работы литниковой системы за счет использования углерод-углеродного композиционного материала с рабочим слоем канала-отверстия из карбонитридных соединений титана, обеспечивают плотность сцепления напыляемого порошка с поверхностью листа за счет использования плазменной форсунки с динамическим укорителем газового потока, упрочняют листовой прокат за счет размещения после тепловой прокатки над поверхностью листа форсунок газожидкостного охлаждения инертным газом и плоских магнитных катушек, повышают уровень эксплуатационных свойств сверхпроводящих сплавов за счет скоростного охлаждения в криогенном интервале температур путем контакта прижимных ремней с поверхностью листа. Изобретение позволяет получить тонколистовой высокопрочный и коррозионно-стойкий прокат с металлическим или неметаллическим покрытием, повышенной прочностью сцепления и плотностью напыляемого слоя. 2 н. и 18 з.п. ф-лы, 2 табл., 5 ил.

| МИТИН Б.С | |||

| и др | |||

| Порошковая металлургия аморфных и микрокристаллических материалов | |||

| - М.: Металлургия, 1992, с.44-47 | |||

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106212C1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

| СУДЗУКИ К | |||

| и др | |||

| Аморфные металлы | |||

| - М.: Металлургия, 1987, с.298-302. | |||

Авторы

Даты

2008-03-10—Публикация

2004-05-05—Подача