Изобретение относится к химической технологии неорганических веществ и предназначено для получения в промышленном масштабе кристаллического хлористого натрия из подземного натрийхлоридного рассола с мольным отношением количества ионов кальция и магния к количеству ионов натрия (далее f) более 0,05 (1:20) в присутствии сульфат-иона. Изобретение может быть использовано также для концентрирования водных растворов нелетучих веществ.

Хлористый натрий (соль) является сырьем для крупнотоннажных производств хлора и каустической соды методом электролиза чистого рассола, насыщенного солью. Стоимость привозной каменной или озерной самосадочной соли, из которой в настоящее время получают необходимый рассол, постоянно возрастает. В связи с этим ставится задача по использованию в производствах хлора и каустической соды хлористого натрия из местного подземного натрийхлоридного рассола, который имеется на обширных территориях.

Подземный рассол имеет сложный состав. Из него хлористый натрий необходимого для электролиза качества можно получить рассольными или кристаллизационными методами.

Рассольные методы предусматривают удаление из подземного рассола физико-химическими способами нежелательных примесей и последующее получение концентрированного рассола. Такие процессы хорошо вписываются в технологию производства хлора и каустической соды диафрагменным электролизом, в котором имеется рецикл кристаллического хлористого натрия [Якименко Л.М., Пасманик М.И. Справочник по производству хлора, каустической соды и основных хлорпродуктов. - М., Химия, 1976]. Однако при значении f порядка 0,10 в процессе удаления ионов кальция и магния на одну тонну очищенного хлористого натрия образуется до 300 кг шлама.

В производстве хлора и каустической соды современным мембранным электролизом рецикл хлористого натрия осуществляют в виде разбавленного раствора (анолита), который доводят до насыщенного состояния кристаллическим хлористым натрием. Для таких производств подземный натрийхлоридный рассол необходимо перерабатывать кристаллизационными методами, которые предусматривают получение из подземного рассола кристаллического хлористого натрия.

В настоящее время имеется мощная индустрия производства кристаллического хлористого натрия пищевого качества (поваренной соли) из различных рассолов.

Известен способ получения поваренной соли из загрязненного примесями сырья, например из рассола подземного растворения каменной соли [патент 2075440 RU. Способ получения поваренной соли. МПК C01D 3/06, опубл. 1997.03.20]. Способ включает многоступенчатое выпаривание рассола с получением 30-40% суспензии кристаллической соли, разбавление суспензии маточником до концентрации кристаллической соли 10-20%, классификацию суспензии в гидроциклоне, выделение кристаллической соли в центрифугах с промывками. Способ используют при значении f менее 0,01.

Известен способ комплексной переработки йодобромосодержащих натрийхлоридных вод [патент 2132819 RU. Способ комплексной переработки гидроминерального сырья. МПК C01D 3/06, опубл. 1999.07.10]. Способ включает шестикратное упаривание йодобромосодержащей воды с общей минерализацией порядка 17 кг/м3, извлечение из концентрированного рассола йода и брома с использованием химических реагентов, последующее концентрирование рассола с кристаллизацией пищевой соли. Данный способ используют при значении f=0,03.

Известен способ получения поваренной соли из пластовой воды, попутно добываемую с нефтью и газом с использованием для выпаривания тепла от сжигания попутного газа [Патент 2167286 RU. Способ получения поваренной соли. МПК C01D 3/08, опубл. 2001.05.20]. Полученную вначале техническую соль растворяют в дистиллированной воде и повторно выпаривают, что повышает затраты на процесс.

Известен способ получения поваренной соли из пластовой воды, попутно добываемую с нефтью и газом [патент 2211802 RU. Способ получения поваренной соли из пластовой воды нефтяного месторождения. МПК C01D 3/08, опубл. 2003.09.

10]. Способ включает очистку исходной пластовой воды от механических примесей, солей железа, выпаривание пластовой воды на термокомпрессионной выпарной установке с осаждением поваренной соли, причем выпаривание ведут до достижения плотности остаточной жидкости от 1310 до 1398 кг/м3.

Однако эти способы малопригодны для получения кристаллического хлористого натрия из подземных рассолов с повышенным содержанием хлоридов кальция и магния, в присутствии которых на первых ступенях происходит инкрустация греющих поверхностей, а на последних ступенях выпаривания значительно возрастают температура кипения и вязкость маточника.

В качестве прототипа к данному изобретению выбран способ получения поваренной соли из галитового сырья, загрязненного глинистыми нерастворимыми примесями, ангидридом и гипсом, включающий его растворение, очистку от нерастворимых примесей и выделение кристаллического хлористого натрия на многоступенчатой вакуум - кристаллизационной установке [патент 2056355 RU. Способ получения поваренной соли. МПК C01D 3/04, опубл. 1996.03.20]. Кристаллизацию проводят в присутствии затравок NaCl и CaSO4, содержание твердой фазы поддерживают на уровне 15%, кристаллический хлористый натрий выводят двумя потоками. При этом получают чистые кристаллы NaCl размером более 0,1 мм, которые отделяют от кристаллов CaS04 размером менее 0,06 мм в гидроциклонах, а затем освобождают от маточника в центрифугах. Маточник с последнего корпуса нагревают до температуры 114°С и подают на растворение галитового сырья.

Направляемый на выпаривание исходный рассол имеет общую минерализацию 330 кг/м3 и мольное отношение количества ионов кальция к количеству ионов натрия f=0,006, что обеспечивает получение качественного кристаллического хлористого натрия.

Недостатком способа является быстрая инкрустация греющих поверхностей при выпаривании подземных натрийхлоридных рассолов с повышенным содержанием ионов кальция и магния.

Целью изобретения является разработка технологии, позволяющей перерабатывать подземный рассол с мольным отношением количества ионов кальция и магния к количеству ионов натрия более 0,05 в присутствии сульфат-иона.

Поставленная цель достигается тем, что выпаривание на первой ступени проводят при прямом контакте выпариваемого рассола с продуктами сгорания газообразного или жидкого топлива с последующей утилизацией энергии полученной парогазовой смеси на других ступенях.

Тепловую энергию парогазовой смеси утилизируют на одной или двух других ступенях выпаривания и кристаллизации рассола, энергию избыточного давления утилизируют в газовом двигателе с использованием полученной энергии для привода воздушного компрессора.

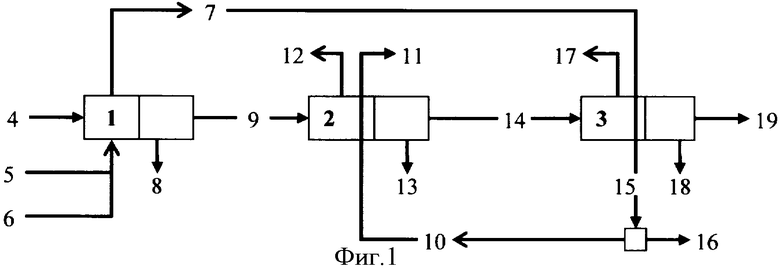

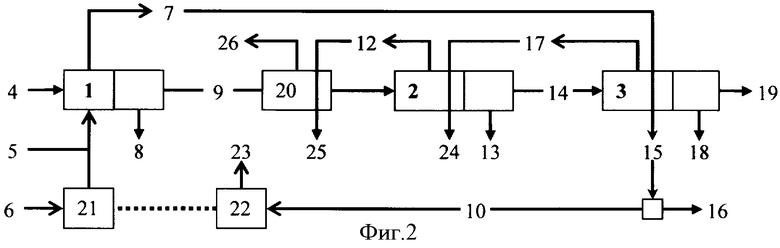

На фиг.1 представлена схема получения кристаллического хлористого натрия с тремя блоками выпаривания и кристаллизации. На фиг.2 приведена схема получения кристаллического хлористого натрия с четырьмя блоками выпаривания и кристаллизации и температурой выпаривания на первой ступени 120-200°С.

В таблице приведены данные примера получения кристаллического хлористого натрия из подземного рассола на установке с тремя блоками выпаривания и кристаллизации.

Установка для осуществления данного способа в одном из возможных вариантов включает три блока 1, 2 и 3 с оборудованием для выпаривания, кристаллизации и отделения твердой фазы, фиг.1. Блоки располагают последовательно по ходу движения выпариваемого рассола, причем в аппаратах выпаривания поддерживают разное давление в соответствии с неравенством P1>P3>P2. Блок 1 оснащают выпарным аппаратом с прямым контактом выпариваемого рассола с продуктами сгорания топлива, а блоки 2 и 3 - выпарными аппаратами с передачей тепла через твердую стенку.

В выпарной аппарат блока 1 подают исходный рассол 4, газообразное или жидкое топливо 5 и воздух 6 с небольшим избытком. В нем при прямом контакте жидкости и продуктов сгорания топлива происходит окисление Fe2+, нагрев рассола, частичное испарении воды, кристаллизация CaSO4. Из выпарного аппарата парогазовую смесь 7 направляют в блок 3. Полученную суспензию сгущают, а затем в центрифуге отделяют шлам 8, содержащий механические примеси, кристаллический CaSO4, гидроксиды железа и другие вещества. Отделенный промежуточный рассол 9 направляют в блок 2.

В аппарате кристаллизации блока 2 из промежуточного рассола 9 при низком давлении P2<P3<P1 испаряют воду и получают суспензию хлористого натрия. Для испарения используют тепловую энергию парогазового потока 10 с конденсацией части паров воды и выводом из системы парогазожидкостного потока 11. Испаренную из рассола воду 12 направляют в систему вакуумирования. Полученную суспензию сгущают, а затем в центрифуге отделяют первую часть кристаллического хлористого натрия 13. Маточник 14 направляют в блок 3.

Аппарат выпаривания и кристаллизации блока 3 обогревают парогазовой смесью 7 из блока 1. Из полученного парогазожидкостного потока 15 отделяют конденсат 16, а парогазовый поток 10 направляют в блок 2. В результате выпарки, кристаллизации и разделения гетерогенной смеси получают поток испаренной воды 17, вторую часть кристаллического хлористого натрия 18 и конечный рассол 19. Тепловую энергию потока испаренной воды 17 используют, например для подогрева исходного воздуха 6.

Полученный кристаллический хлористый натрий промывают от маточника и направляют на приготовление рассола для электролиза или на сушку.

Более сложной является установка, которая имеет 4 и более ступеней выпаривания и кристаллизации с температурой выпаривания на первой ступени 120-200°С, фиг.2. Такую установку оснащают дополнительной ступенью выпаривания 20, компрессором для сжатия воздуха 21 и двигателем 22, который работает на сжатом газе. Давление в зонах выпаривания поддерживают в соответствии с неравенством P1>P3>P2>P20.

Блоки 1 и 3 работают так же, как и на трехступенчатой установке, но парогазовый поток 7 имеет давление 0,2-1,5 МПа и температуру 120-200°С. В блоке 3 утилизируют тепловую энергию этого потока, из выходного парогазожидкостного потока 15 отделяют конденсат 16 и получают сжатый парогазовый поток 10. Энергию давления потока 10 утилизируют в газовом двигателе 22 с расширением до атмосферного давления. Отработанный поток 23 сбрасывают в атмосферу, полученную механическую энергию используют в приводе компрессора 21.

Поток вторичного пара 17 из блока 3 является греющим для блока 2, а поток вторичного пара 12 блока 2 является греющим для блока 20. Конденсаты 24 и 25 выводят из установки, вторичный пар 26 блока 20 направляют в систему вакуумирования. В блок 1 полностью или частично возвращают кристаллический хлористый натрий из потока 18, который по качеству уступает хлористому натрию из потока 13.

В процессе получения кристаллического хлористого натрия концентрация солей йода, брома и других ценных компонентов в конечном рассоле 19 по отношению к концентрации в исходном рассоле 4 возрастает в 6-10 раз. Поэтому конечный рассол 19 целесообразно подвергать дальнейшей переработке с попутным производством магнезии, йода, брома, жидких или твердых антигололедных смесей.

Пример 1. Процесс получения кристаллического хлористого натрия данным способом рассмотрен на примере переработки подземного рассола среднекаменно-угольного водоносного комплекса из Чебоксарского прогиба на установке с тремя блоками выпаривания и кристаллизации. Количественные данные получены расчетным путем моделирующей программой ChemCAD с использованием литературных данных о совместной растворимости хлоридов натрия, кальция и сульфата кальция.

Исходный подземный рассол плотностью 1143 кг/м с мольным отношением количества ионов кальция и магния к количеству ионов натрия f=0,10 содержит 186 г/дм3 хлористого натрия.

Процесс выпаривания и кристаллизации рассчитан при следующих значениях давления (абсолютное) и температуры:

блок 1-145 кПа и 107°С; блок 2 - 8 и 49; блок 3 - 20 и 80; поток 7 - 145 кПа и 107°С; поток 11 - 115 и 69; поток 15 - 135 и 93.

Полученные данные о количестве и составе потоков до промывки продуктовых потоков 13 и 18 чистым раствором NaCl в расчете на 1 тонну продукта представлены в таблице. Количество испаренной воды составляет 5139 кг/т NaCl, в том числе поток 12 - 3873 кг/т. На процесс расходуют 197 м3 метана, воздух на сжигание метана подают с 5% избытком.

Путем промывки влажного хлористого натрия (потоки 13, 18) чистым рассолом содержание растворенных солей кальция и магния снижают на порядок и полученный продукт используют для производства хлора и каустической соды. После сушки из него получают соль поваренную пищевую.

Пример 2. Процесс осуществляют в соответствии с примером 1, но в качестве топлива используют топочный мазут малосернистый, расход которого составляет 174 кг. При этом по сравнению с примером 1 объем продуктов сгорания возрастает на 1,4%, а количество двуокиси углерода в них - на 41,4%, в результате чего увеличиваются массовые расходы парогазовых потоков 7, 15, 10 и 11. Массовые расходы и составы других потоков идентичны представленным в таблице к примеру 1.

Пример 3 (сравнительный). При подаче рассола из примера 1 на установку регулируемой вакуум-кристаллизации прототипа на первой ступени греющая поверхность быстро инкрустируется сульфатом кальция и нельзя длительно получать качественный кристаллический хлористый натрий.

Примеры 1 и 2 показывают, что данный способ позволяет производить из подземного натрийхлоридного рассола с мольным отношением количества ионов кальция и магния к количеству ионов натрия более 0,05 в присутствии сульфат иона чистый кристаллический хлористый натрий.

На первой ступени кристаллизация сульфата кальция происходит в объеме жидкости при прямом контакте продуктов сгорания топлива с рассолом, что исключает вредную инкрустацию отсутствующей твердой греющей поверхности и повышает пробег установки между чистками.

Поскольку стоимость 1 ГДж тепловой энергии продуктов сгорания газообразного или жидкого топлива примерно в два раза меньше стоимости 1 ГДж тепловой энергии водяного пара, а тепловая энергия образовавшегося на первой ступени парогазового потока утилизируется на последующих ступенях выпаривания, способ является экономичным.

При использовании данного способа после конденсации испаренной воды на 1 тонну NaCl попутно получают 5 м3/т дистиллята, который полностью покрывает потребность в нем производства хлора и каустической соды.

Из концентрированного отходного раствора хлоридов кальция и магния можно производить магнезию, йод, бром, а также получать жидкие или твердые антигололедные смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ ИЗ ЕСТЕСТВЕННОГО ПОДЗЕМНОГО РАССОЛА | 2011 |

|

RU2470862C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫВАРОЧНОЙ ПОВАРЕННОЙ СОЛИ ПЕРЕРАБОТКОЙ РАССОЛА | 2015 |

|

RU2574661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ РАССОЛОВ ХЛОРИДНО-КАЛЬЦИЕВОГО ТИПА | 2023 |

|

RU2813062C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 1997 |

|

RU2132819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА КАЛЬЦИЯ ПРИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ ПРИРОДНОГО ПОЛИКОМПОНЕНТНОГО ПЕРЕСЫЩЕННОГО РАССОЛА ХЛОРИДНОГО КАЛЬЦИЕВО-МАГНИЕВОГО ТИПА | 2016 |

|

RU2637694C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

Изобретение может быть использовано при получении кристаллического хлористого натрия из подземного рассола. Способ получения кристаллического хлористого натрия включает очистку подземного рассола от механических примесей, многоступенчатое выпаривание и кристаллизацию, отделение твердой фазы. Выпаривание на первой ступени производят при прямом контакте выпариваемого рассола с продуктами сгорания газообразного или жидкого топлива с последующей утилизацией энергии полученной парогазовой смеси на других ступенях. Изобретение позволяет уменьшить инкрустацию греющих поверхностей при выпаривании подземных рассолов с повышенным содержанием хлоридов кальция и магния. 2 ил., 1 табл.

Способ получения кристаллического хлористого натрия из подземного рассола, включающий очистку рассола от механических примесей, многоступенчатое выпаривание и кристаллизацию, отделение твердой фазы, отличающийся тем, что выпаривание на первой ступени производят при прямом контакте выпариваемого рассола с продуктами сгорания газообразного или жидкого топлива с последующей утилизацией энергии полученной парогазовой смеси на других ступенях.

| RU 2056355 C1, 20.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 1999 |

|

RU2167286C2 |

| RU 2075440 C1, 20.03.1997 | |||

| US 3682601 A, 08.08.1972 | |||

| Способ получения окисей металлов | 1965 |

|

SU967029A1 |

| CN 101139101 A, 12.03.2008. | |||

Авторы

Даты

2009-11-10—Публикация

2008-06-07—Подача