Область изобретения

Настоящее изобретение относится к стекловолоконному трубчатому изолятору для использования для изоляции труб на электростанциях, нефтехимических установках, судах разных типов и пр. и к способу его изготовления.

Предшествующий уровень техники

По существу все нагревательные и охлаждающие трубопроводы, используемые для транспортировки текучей среды, предлагалось оборачивать по их внешней окружной поверхности теплоизолирующим материалом, например для предотвращения изменений физических свойств текучей среды или для уменьшения потребления энергии. В частности, поскольку трубопроводы, применяемые в электростанциях, нефтехимических установках, судах различных типов и пр., могут подвергаться воздействию чрезвычайно высоких температур, генерируемых текучей средой, транспортируемой по трубопроводу, теплоизолирующий материал для использования на таких трубопроводах должен изготавливаться по процессу, в котором используется материал с высокой точкой плавления, чтобы устранить риск возгорания теплоизолирующего материала, и в то же время такой материал должен давать удовлетворительный эффект теплоизоляции. Обычно в качестве невоспламеняющихся теплоизолирующих материалов использовался перлит и силикат кальция. Однако эти теплоизолирующие материалы необходимо по существу формировать в блоки, используя формы с учетом характеристик таких материалов, и полученные блоки плохо приспособлены для строительных работ из-за большого веса и низкой прочности: такие блоки легко ломаются даже при небольших внешних ударах при строительстве и во время эксплуатации. Следовательно, вышеописанные обычные теплоизолирующие материалы имеют недостатки, такие как более короткий срок службы, чем у трубопровода, что приводит к дополнительным расходам на замену и пр.

Поэтому недавно был разработан и нашел применение трубчатый изолятор, который изготавливается способом, при котором готовят мат из минеральной ваты, стекловолокна или подобного материала, поверхность мата покрывают связующим для крепления мата и выполняют процесс формования и соединения с помощью связующего в состоянии, при котором полученный мат наматывают на формующий валок. Однако в процессе формования трубчатого изолятора по вышеописанному способу трубчатый изолятор должен иметь существенную толщину, чтобы достигнуть требуемой теплоизолирующей эффективности, поскольку трудно получить трубчатый изолятор высокой плотности из-за объемного характера стекловолокна. Следовательно, транспортировка и монтаж полученного теплоизолирующего материала затруднены из-за большого его объема и требуют значительного строительного пространства, что приводит к ухудшению коэффициента использования пространства. Кроме того, вышеописанный трубчатый изолятор легко деформируется даже при небольшом внешнем ударе, что затрудняет строительные работы и дает низкое качество строительства.

Кроме того, минеральная вата или стекловолокно, используемое в процессе формования обычного трубчатого изолятора, имеет высокую точку плавления, а большинство связующих, используемых для крепления мата, имеют низкие точки плавления. Следовательно, в частности, при использовании для изоляции труб на электростанциях, нефтехимических установках и пр., в которых встречается температура порядка 60°С, сила адгезии мата ухудшается, поскольку связующее при высокой температуре подвергается коксованию, что влечет за собой расходы на реконструкцию. Дополнительным недостатком вышеописанного трубчатого изолятора является то, что при высокой температуре может конденсироваться вода из-за разницы температур с окружающим воздухом, а стекловолокно трубчатого изолятора обладает высокой абсорбирующей способностью и не может иметь эффективные водоотталкивающие свойства при воздействии влаги в условиях дождя и снега. Эти недостатки не только ухудшают теплоизолирующие свойства, но и приводят к увеличению веса трубы, что оказывает серьезный негативный эффект на безопасность конструкций, в которые встроен такой трубчатый изолятор.

Кроме того, в процессе формования трубчатого изолятора с помощью формующего валка невозможно сформировать длинную трубу и для получения нужной длины трубы приходится соединять множество труб. Однако, поскольку из-за характеристик материала и применяемых способов производства трубчатого изолятора трудно создать дополнительные соединительные средства, на практике строительство ведут так, что соединения между трубчатыми контактами просто являются местами плотного контакта множества трубчатых изоляторов. При таком способе строительства потери тепла через зазоры между трубчатыми изоляторами создают дополнительные недостатки, включая снижения теплоизолирующих характеристик, финансовые потери из-за повышенного потребления энергии и т.п.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение было создано, имея в виду вышеописанные проблемы, и целью настоящего изобретения является создание стекловолоконного предварительно сформированного изолятора, и способа его изготовления, в которых можно получить прекрасную эффективность теплоизоляции и высокую прочность стекловолоконного трубчатого изолятора операцией повышения плотности стекловолокна и использованием повышающего прочность связующего, в котором связующее, используемое для скрепления слоев стекловолоконного иглопробивного мата, может сохранять высокую силу адгезии даже в условиях высокой температуры без риска коксования, обеспечивая длительный срок службы стекловолоконного трубчатого изолятора и, при необходимости, в связующее добавляют водоотталкивающий состав, тем самым устраняя риск ухудшения эффективности теплоизоляции и снижения прочности структур, содержащих стекловолоконный трубчатый изолятор из-за влажности, и в которых при строительстве можно осуществлять вставное соединение трубчатых изоляторов, предотвращающее потери теплоты через соединительные участки между трубчатыми изоляторами.

Согласно настоящему изобретению указанные и другие цели могут быть достигнуты путем создания стекловолоконного трубчатого изолятора и способа его изготовления, и этот способ содержит шаги, при которых изготавливают стекловолоконный иглопробивной мат путем игольчатой пробивки стекловолокна; на противоположных концах стекловолоконного иглопробивного мата формируют обрезанные грани в не совмещенном положении; поверхность стекловолоконного иглопробивного мата покрывают связующим антипиреном, приготовленным путем смешивания и перемешивания адгезивного органического вещества, повышающего прочность неорганического вещества, антипирена и воды и селективного смешивания и перемешивания с полученной смесью водоотталкивающего вещества; формируют прессованием стекловолоконный иглопробивной мат, используя прессующий валок, вращая стекловолоконный иглопробивной мат в состоянии, когда стекловолоконный иглопробивной мат наматывается на формующий валок; сушат полученный прессованием стекловолоконный трубчатый изолятор перед отделением его от формующего валка; разрезают стекловолоконный трубчатый изолятор по центру; крепят алюминиевую ленту, усиленную перекрестным стекловолокном, по всей внешней окружной поверхности разрезанного по центру стекловолоконного трубчатого изолятора; и обрабатывают резанием противоположные концы стекловолоконного трубчатого изолятора для формирования соединительного углубления и соединительного выступа на обоих концах стекловолоконного трубчатого изолятора, соответственно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие цели, признаки и преимущества настоящего изобретения будут более понятны из нижеследующего подробного описания со ссылками на приложенные чертежи, где:

Фиг.1 - общий вид, иллюстрирующий операцию игольчатой пробивки по настоящему изобретению.

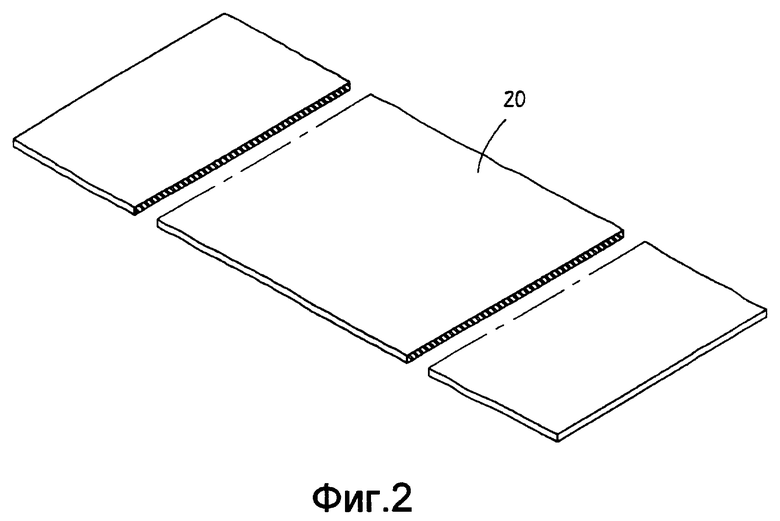

Фиг.2 - вид в перспективе, иллюстрирующий стекловолоконный иглопробивной мат, полученный операцией игольчатой пробивки по фиг.1.

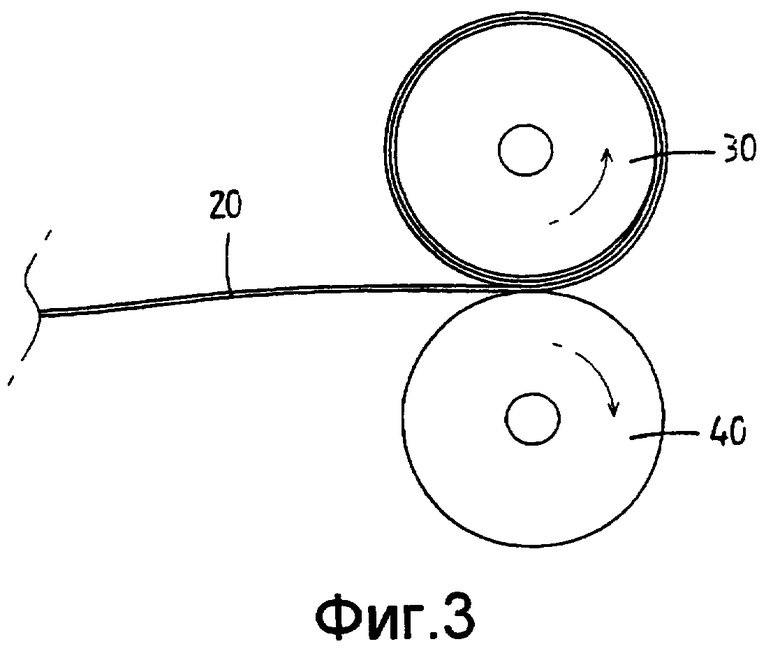

Фиг.3 - концептуальный вид, иллюстрирующий операцию формирования прессованием по настоящему изобретению.

Фиг.4 - вид в перспективе, иллюстрирующий трубчатый изолятор по первому варианту настоящего изобретения, отделенный от формирующего валка после сушки.

Фиг.5 - вид в перспективе, иллюстрирующий разрезание по центру стекловолоконного трубчатого изолятора по первому варианту настоящего изобретения.

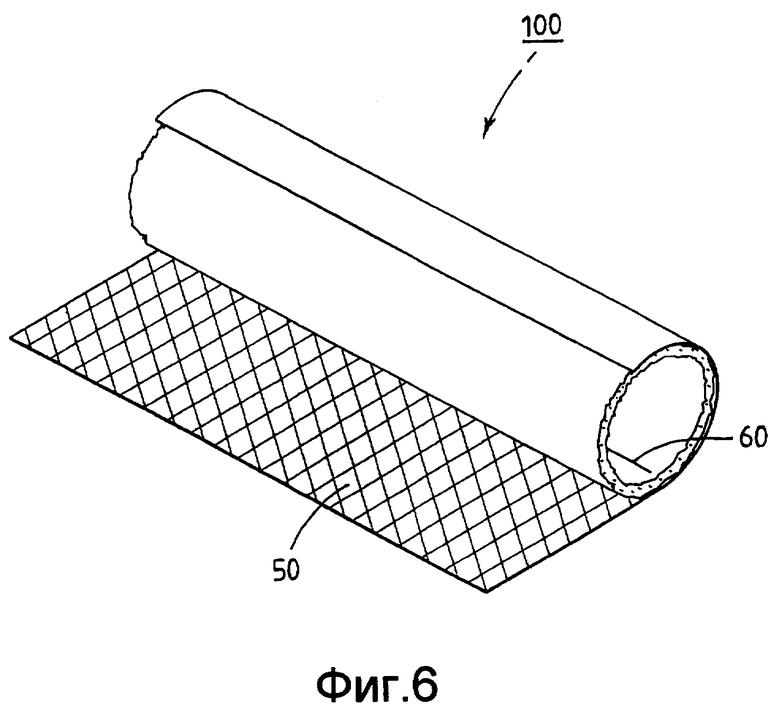

Фиг.6 - вид в перспективе, иллюстрирующий операцию крепления алюминиевой ленты, усиленной перекрестным стекловолокном, к стекловолоконному трубчатому изолятору по первому варианту настоящего изобретения.

Фиг.7 - вид в перспективе, иллюстрирующий обрезку торцов стекловолоконного трубчатого изолятора по первому варианту настоящего изобретения.

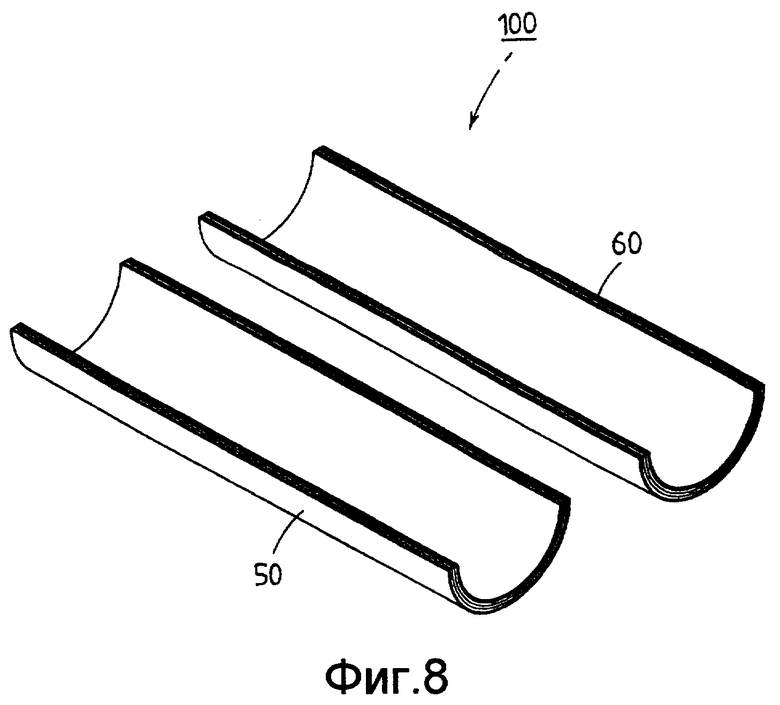

Фиг.8 - вид в перспективе, иллюстрирующий стекловолоконный трубчатый изолятор по настоящему изобретению, разрезанный пополам.

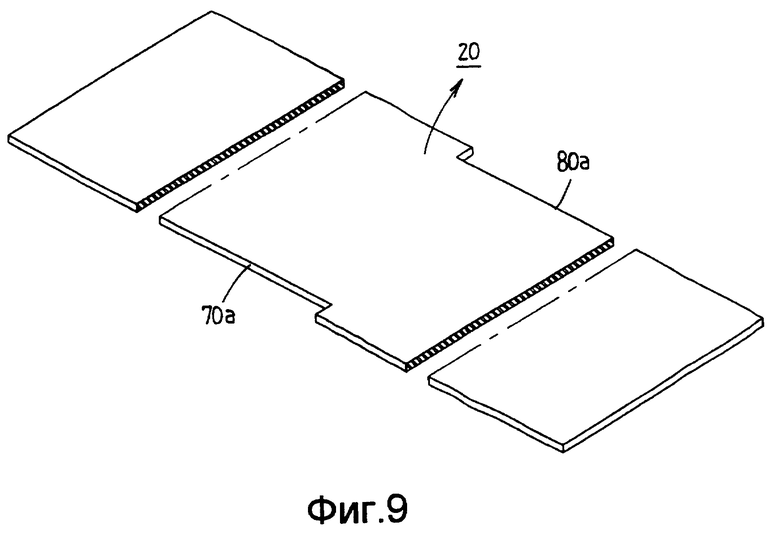

Фиг.9 - вид в перспективе, иллюстрирующий стекловолоконный иглопробивной мат по второму варианту настоящего изобретения.

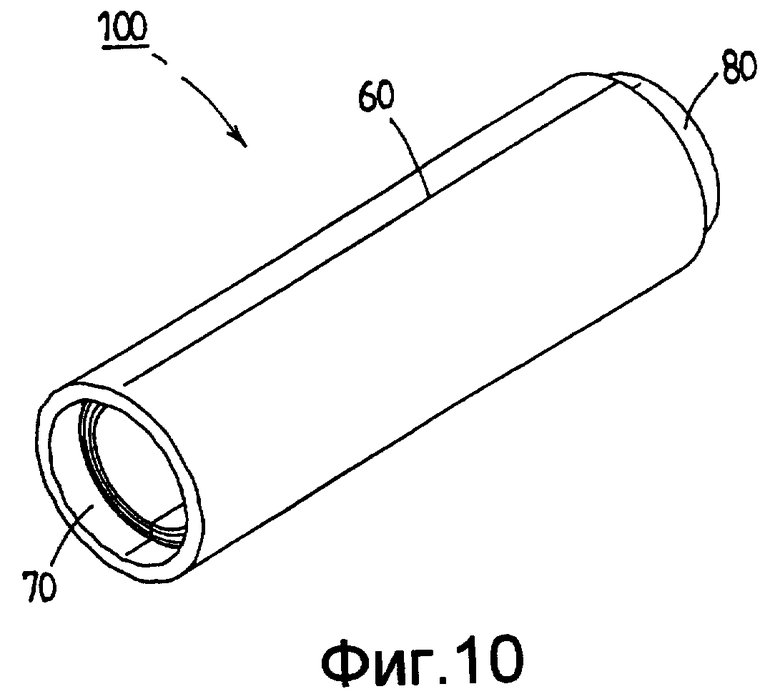

Фиг.10 - вид в перспективе, иллюстрирующий разрезание по центру стекловолоконного трубчатого изолятора по второму варианту настоящего изобретения.

Фиг.11 - вид в перспективе, иллюстрирующий операции крепления алюминиевой ленты, усиленной перекрестным стекловолокном к стекловолоконному трубчатому изолятору по второму варианту настоящего изобретения.

Фиг.12 - вид в перспективе, иллюстрирующий обрезку торцов стекловолоконного трубчатого изолятора по второму варианту настоящего изобретения.

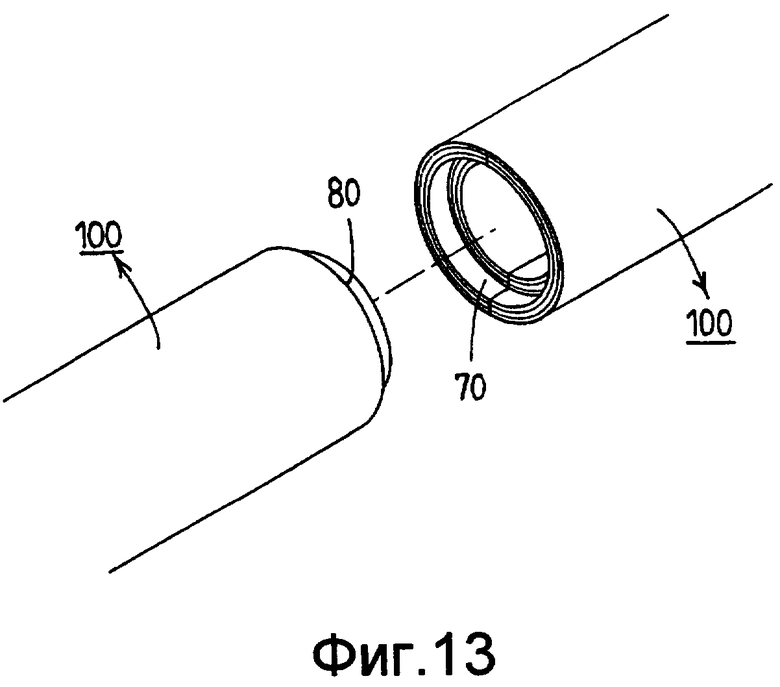

Фиг.13 - частичный вид в перспективе, иллюстрирующий соединения между стекловолоконными трубчатыми изоляторами по второму варианту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Далее следует подробное описание предпочтительных вариантов настоящего изобретения со ссылками на приложенные чертежи. Следует отметить, что объем настоящего изобретения не ограничен описанными ниже вариантами и приложенной формулой и настоящее изобретение может быть воплощено в других конфигурациях.

На фиг.1-8 показан вариант настоящего изобретения. Более конкретно, на фиг.1 показана операция игольчатой пробивки для подготовки стекловолоконного иглопробивного мата по настоящему изобретению, а на фиг.2 показан стекловолоконный иглопробивной мат, подготовленный операцией игольчатой пробивки по фиг.1.

В настоящем изобретении сначала стекловолоконный иглопробивной мат 20 подготавливают операцией игольчатой пробивки, используя иглопробивную машину 10. В иглопробивной машине используются удлиненное стекловолокно, которое формируется в относительно тонкие и длинные волокна. Операция игольчатой пробивки усиливает силу связывания между волокнами стекла, позволяя получить стекловолоконный иглопробивной мат 20 высокой плотности.

При вышеупомянутой подготовке стекловолоконного иглопробивного мата 20 использование удлиненных волокон стекла служит для повышения эффективности операции и удлиненные волокна стекла можно резать до требуемой длины. Разумеется, следует отметить, что при необходимости один трубчатый изолятор 100, выполненный из стекловолокна, можно сформировать с требуемой небольшой длиной.

Иглопробивная машина 10 для использования в описанной выше операции игольчатой пробивки может относиться к плоскостному типу, где множество игл плотно размещены на нижней поверхности пробивной плиты, как показано на фиг.1. Альтернативно, иглопробивная машина 10 может относиться к валковому типу, в котором множество игл расположено радиально на внешней поверхности валка. Разумеется, можно использовать и другие типы иглопробивных машин, способных выполнять операцию игольчатой пробивки стекловолокна.

На фиг.3 представлен общий вид, иллюстрирующий операцию прессования по настоящему изобретению, которая выполняется в состоянии, когда стекловолоконный иглопробивной мат намотан на формующий валок. На одну или на обе поверхности стекловолоконного иглопробивного мата 20 нанесено связующее, который придает стекловолоконному иглопробивному мату 20, полученному операцией игольчатой пробивки волокон стекла, свойство невоспламеняемости и, если требуют обстоятельства, селективно придает стекловолоконному иглопробивному мату 20 водоотталкивающие свойства. Соответствующее количество стекловолоконного иглопробивного мата 20 с нанесенным связующим наматывают на формующий валок 30 и прессуют прессующим валком 40.

Формующий валок 30 имеет диаметр, равный требуемому внутреннему диаметру стекловолоконного трубчатого изолятора 100. Внутренний диаметр стекловолоконного трубчатого изолятора 100 определяется внешним диаметром формующего валка 30.

Связующее также служит межслойным клеем для стекловолоконного иглопробивного мата 20. Такое связующее получают, смешивая и перемешивая бентонит, являющийся неорганическим веществом, карбоксиметилцеллюлозу (КМЦ), являющуюся органическим веществом, гидроокись магния (Mg(OH)2), как антипирен, и воду, и получают огнезащитное связующее. При необходимости в связующее можно добавить соответствующее количество водоотталкивающего состава на основе фтора для придания связующему водоотталкивающих свойств. Бентонит в качестве неорганического вещества служит для придания связующему прочности, КМЦ в качестве органического вещества создает силу адгезии, гидроокись магния как антипирен обеспечивает огнестойкость, а водоотталкивающий состав обеспечивает проницаемость. Разумеется, понятно, что вышеперечисленные материалы могут быть заменены другими, выполняющими те же функции, и для дополнительного улучшения характеристик могут быть добавлены другие материалы, выполняющие те же функции.

Например, вместо бентонита можно добавлять другой неорганический субстрат, такой как силикатный золь, жидкое стекло и пр. Кроме того, к КМЦ можно селективно добавлять другое органическое вещество, такое как желатин, крахмал, полиуретан, и т.п.

Как подтверждается результатами многократных экспериментов по получению оптимального связующего, предпочтителен конкретный порядок перемешивания материалов и конкретные вводимые количества соответствующих компонентов, чтобы достичь наилучшего смешивания и оптимальных характеристик компонентов.

Более конкретно, учитывая тот факт, что бентонит легко распределяется при высокой температуре, 2-6% по объему сначала смешивают с 94-98% по объему воды, предварительно подогретой до приблизительно 80°С, а затем полученную бентонитовую смесь перемешивают, подогревая до 100°С для получения первичного перемешанного продукта, в котором бентонит распределен в достаточной степени. Затем к 93-98% по объему полученного продукта подмешивают 2-7% по объему гидроокиси магния, играющего роль антипирена, и перемешивают для получения вторичного перемешанного продукта, и к 84-93% вторичного перемешанного продукта добавляют 7-16% КМЦ, являющейся органическим веществом, получая готовое связующее. При необходимости к 99-99,8% по объему связующего подмешивают 0,2-1% по объему водоотталкивающего состава на основе фтора и перемешивают для придания связующему водоотталкивающих свойств.

Что касается нанесения связующего на стекловолоконный иглопробивной мат 20, то на одну или на обе поверхности мата наносят соответствующее количество связующего, необходимое для межслойного скрепления стекловолоконного иглопробивного мата 20. Однако при желании повысить прочность стекловолоконного иглопробивного мата 20 за счет увеличения силы связывания между волокнами или для создания водоотталкивающего стекловолоконного иглопробивного мата 20, предпочтительно наносить дополнительно количество связующего, превышающее его количество, необходимое для межслойного скрепления стекловолоконного иглопробивного мата 20, благодаря чему часть связующего может глубоко проникнуть в стекловолоконный иглопробивной мат 20.

Разумеется, предпочтительно обезвоживать лишнее связующее. При обезвоживании, в частности, связующее может более глубоко и равномерно проникать в стекловолоконный иглопробивной мат.

В настоящем изобретении стекловолоконный иглопробивной мат 20 формируют большой длины и наматывают на формующий валок 30 после отрезания отрезков нужной длины. Поскольку толщина стекловолоконного иглопробивного мата 20 увеличивается, предпочтительно отрезать мат так, чтобы получить более пологую срезанную грань или отрезать за счет растягивающего усилия. Это позволит плавно наматывать стекловолоконный иглопробивной мат 20 на формующий валок 30, без образования выступов.

Что касается намотки стекловолоконного иглопробивного мата 20 на формующий валок 30, кроме того предпочтительно наматывать мат 20 на валок 30 с натяжением, чтобы стекловолоконный иглопробивной мат 20 прессовался прессующим валком 40 с начального этапа намотки. После намотки формующий валок и прессующий валок вращаются под воздействием прессующего усилия прессующего валка 40 так, что стекловолоконный иглопробивной мат 20 можно полностью опрессовать. Соответственно, когда для усиления силы связывания между волокнами стекла и для достижения водоотталкивающих свойств и т.д. нанесено большое количество связующего, связующее может глубже проникнуть в стекловолоконный иглопробивной мат 20, когда он опрессовывается прессующим валком 40. Кроме того, при увеличении скорости вращения формующего валка 30 и прессующего валка 40 центробежные силы в связующем заставляют его глубже проникать в стекловолоконный иглопробивной мат 20, в то же время обеспечивая эффективное обезвоживание избытка связующего.

Предпочтительно, стекловолоконный трубчатый изолятор 100, сформованный прессованием на формующем валке 30 и прессующем валке 40, подвергают сушке перед отделением от формующего валка 30. Это предотвращает изменения внутреннего диаметра стекловолоконного трубчатого изолятора 100, даже если в стекловолокне возникают силы, стремящиеся восстановить форму, что позволяет получить требуемый внутренний диаметр стекловолоконного трубчатого изолятора 100.

Стекловолоконный трубчатый изолятор 100 по настоящему изобретению можно формировать с разными диаметрами от минимального 0,5 дюйма (12,7 мм) до максимального 42 дюйма (1066,8 мм). Когда для сушки стекловолоконного трубчатого изолятора 100 используют обычную сушилку, нагнетающую горячий воздух, условия сушки следует изменять в соответствии с диаметром или толщиной изделий. Кроме того, при использовании недавно получившей широкое распространение микроволновой сушилки стекловолоконный трубчатый изолятор 100 можно высушивать до нулевого содержания влаги за короткое время, независимо от требуемых размеров стекловолоконного трубчатого изолятора 100. Следовательно, понятно, что в настоящем изобретении можно использовать все типы операций сушки, если операция сушки проходит при температуре ниже температуры возгорания стекловолокна и огнезащитного связующего и, кроме того, в настоящем изобретении можно использовать даже естественную сушку стекловолоконного трубчатого изолятора, если позволяет время.

На фиг.4-8 последовательно показаны операции разрезания по центру, крепления алюминиевой ленты, усиленной перекрестным стекловолокном, и обрезки торцов высушенного стекловолоконного трубчатого изолятора, и состояние, в котором стекловолоконный трубчатый изолятор по настоящему изобретению разрезан пополам. После сушки стекловолоконный трубчатый изолятор 100 снимают с формующего валка 30 и затем подвергают разрезанию в продольном направлении, формируя центральные разрезы 60. После этого на внешнюю поверхность стекловолоконного трубчатого изолятора наносят алюминиевую ленту 50, усиленную перекрестным стекловолокном. Наконец, у стекловолоконного трубчатого изолятора 100 обрабатывают торцы, получая готовый стекловолоконный трубчатый изолятор 100 требуемой длины. Когда одна сторона или обе стороны алюминиевой ленты 50, усиленной перекрестным стекловолокном, будут разрезаны вдоль центральных разрезов 60, стекловолоконный трубчатый изолятор 100 может быть соединен с заранее смонтированным трубопроводом.

Что касается крепления алюминиевой ленты 50, усиленной перекрестным стекловолокном к внешней поверхности разрезанного по центру стекловолоконного трубчатого изолятора 100, следует понимать, что если стекловолоконный трубчатый изолятор 100 полностью разрезан пополам, к нему трудно прикрепить алюминиевую ленту 50, усиленную перекрестным стекловолокном. Поэтому предпочтительно не разрезать оба концевых участка стекловолоконного трубчатого изолятора 100, чтобы сохранить его цилиндрическую форму, а затем прикрепить алюминиевую ленту 50, усиленную перекрестным стекловолокном к цилиндрическому стекловолоконному трубчатому изолятору 100. Поскольку оба неразрезанных участка стекловолоконного трубчатого изолятора 100 можно удалить при обработке торцов, стекловолоконный трубчатый изолятор 100 можно полностью разрезать пополам.

Алюминиевая лента 50, усиленная перекрестным стекловолокном служит для повышения ценности продукта и, кроме того, позволяет сохранять гладкую поверхность, предотвращая контакт стекловолокна с телом рабочего, что позволяет легко манипулировать стекловолоконным трубчатым изолятором 100 при строительстве. В частности, когда в качестве отделочного материала перед установкой на трубопровод используется листовая резина, алюминиевая лента 50, усиленная перекрестным стекловолокном, может усилить адгезию резинового листа. Поскольку при строительстве алюминиевую ленту 50, усиленную перекрестным стекловолокном, не удаляют, предпочтительно, чтобы связующее, используемое для крепления алюминиевой ленты 50, усиленной перекрестным стекловолокном, также выбиралось из огнезащитных связующих.

Дополнительно, даже если стекловолоконный трубчатый изолятор 100 полностью разрезан пополам центральным разрезом и обработкой торцов, алюминиевая лента 50, усиленная перекрестным стекловолокном, сможет удерживать цилиндрическую форму вплоть до разрезания. Следовательно, когда стекловолоконный трубчатый изолятор 100 имеет малый диаметр и небольшой вес, его можно транспортировать на место монтажа, сохраняя его цилиндрическую форму, поскольку алюминиевая лента 50, усиленная перекрестным стекловолокном, не разрезана и может разрезаться непосредственно на стройплощадке. Кроме того, при строительстве можно разрезать алюминиевую ленту 50, усиленную перекрестным стекловолокном только с одной стороны, и раскрыв стекловолоконный трубчатый изолятор 100, его можно соединить с трубопроводом. С другой стороны, когда стекловолоконный трубчатый изолятор имеет большой диаметр и большой вес, предпочтительно разрезать алюминиевую ленту 50, усиленную перекрестным стекловолокном, пополам вдоль разрезов 60 стекловолоконного трубчатого изолятора 100, чтобы разделить левую и правую половины, которые транспортируются и монтируются индивидуально.

На фиг.9-13 показан второй вариант настоящего изобретения. Этот вариант иллюстрирует, что в процессе формования стекловолоконного иглопробивного мата 20, стекловолоконный трубчатый изолятор снабжается на противоположных концах соединительным гнездом 70 и соединительным выступом 80 для вставного соединения множества стекловолоконных трубчатых изоляторов.

На фиг.9 показан стекловолоконный иглопробивной мат, подготовленный операцией игольчатой пробивки и обрезанный до требуемой длины одного стекловолоконного трубчатого изолятора. Также, по сравнению с фиг.2, в стекловолоконном иглопробивном мате, показанном на фиг.9, часть противоположных боковых участков стекловолоконного иглопробивного мата 20 вырезана, чтобы получить вырезанные грани 70а и 80а в смещенных друг от друга положениях.

Более конкретно, в одной из сторон стекловолоконного иглопробивного мата 20 выполнен вырез, начинающийся от угла и немного заходящий за центральную точку стекловолоконного иглопробивного мата. В этом случае, по возможности, вырез на стекловолоконном иглопробивном мате 20 выполняют линейно. Также, на другой стороне стекловолоконного иглопробивного мата 20 выполняют вырез, начинающийся от диагонально противоположного угла и немного заходящий за центральную точку стекловолоконного иглопробивного мата 20, и вырез выполняют линейно. Таким образом, вырезы 70а и 80а смещены друг от друга, но частично наложены друг на друга.

Здесь частично наложенные друг на друга вырезы 70а и 80а предназначены для создания небольшого зазора при вставном соединении с помощью соединительного гнезда 70 и соединительного выступа 80, что позволяет облегчить соединение стекловолоконных трубчатых изоляторов 100 друг с другом.

Ширина вырезов 70а и 80а определяет ширину полученного вставного соединения и может иметь требуемую величину. Однако предпочтительно, чтобы ширина вырезов 70а и 80а была равна друг другу и, когда формующий валок 30 и прессующий валок 40 имеют цилиндрическую форму, ширину вырезов по возможности уменьшают, чтобы обеспечить возможность равномерного прессования невырезанных участков стекловолоконного иглопробивного мата 20 в процессе прессования.

После формирования смещенных друг от друга вырезов 70а и 80а на противоположных концах стекловолоконного иглопробивного мата 20, мат 20 последовательно подвергают прессованию и сушке, как описано выше. Более конкретно, стекловолоконный иглопробивной мат 20 прессуют прессующим валком 40 при вращении, в то время как он наматывается на формующий валок 30. Затем полученный прессованием стекловолоконный трубчатый изолятор 100 сушат перед снятием с формующего валка 30, получая стекловолоконный трубчатый изолятор 100, имеющий на своих противоположных концах соединительное гнездо 70 и соединительный выступ 80.

Что касается прессования стекловолоконного иглопробивного мата 20 с вырезами 70а и 80а на своих противоположных концах, то если мат 20 наматывают на формующий валок 30, начиная с верхнего или нижнего конца, не задавая конкретное направление, то первым наматывается участок с вырезом, отходящий от начальной точки, например, участок с вырезом 70а. Затем, после полной намотки участка с вырезом 70а при операции непрерывной намотки наматывается участок без вырезов, отходящий от выреза 70а, тем самым формируя внутреннее соединительное гнездо 70 на одном конце стекловолоконного трубчатого изолятора 100. Также, в случае, если первым наматывается другой участок с вырезом 80а, сформированный начиная от положения перед центральной точкой противоположной стороны стекловолоконного иглопробивного мата 20, до диагонально противоположного конца противоположной стороны, то первым наматывается участок без выреза, отходящий от участка вырезанного участка 80, и выступает из участка с вырезом 80а, тем самым естественно формируя соединительный выступ 80.

Поскольку оба выреза 70а и 80а частично перекрывают друг друга, внутренний диаметр соединительного гнезда 70 немного больше, чем внешний диаметр соединительного выступа 80 в состоянии, когда стекловолоконный иглопробивной мат 20 полностью намотан. Это позволяет облегчить вставное соединение стекловолоконных трубчатых изоляторов 100 друг с другом.

Что касается применения стекловолоконных иглопробивных матов с вырезами 70а, 80а, сформированными на его противоположных сторонах, в соответствии с формой соединительного гнезда 70 и соединительного выступа 80, полученных при намотке мата 20 на формующий валок, одна сторона формующего валка может быть снабжена вспомогательным формующим участком, более толстым, чем остальная его часть, а противоположная сторона прессующего валка 40 может быть снабжена вспомогательным прессующим участком, более толстым, чем остальная его часть. В этом случае, к не вырезанному участку соединительного гнезда 70 и соединительного выступа 80 можно приложить большую прессующую силу. Однако при использовании более толстого вспомогательного формующего участка и более толстого прессующего участка прессующее усилие прессующего валка 40 невозможно приложить, пока стекловолоконный иглопробивной мат 20 наматывается на формующий валок 30. Поэтому, предпочтительно, стекловолоконный иглопробивной мат 20 с вырезами 70а и 80а прессуют с помощью формующего валка 30 и прессующего валка 40, имеющих простую цилиндрическую форму.

Следует отметить, что после прессования с помощью формующего валка 30 и прессующего валка 40, имеющих вышеописанную общую форму, предпочтительно уменьшить ширину соединительного гнезда 70 и соединительного выступа 80. При такой конфигурации, когда прессующий валок 40 прилагает усилие к стекловолоконному иглопробивному мату 20, который создает повышенную силу сопротивления за счет более высокой плотности, полученной операцией игольчатой пробивки, такой стекловолоконный иглопробивной мат создает собственную поддерживающую силу, что позволяет усилию прессования передаваться даже на невырезанную часть соединительного гнезда 70 и соединительного выступа 80. В результате, можно выполнять прессование, используя соответствующее прессующее усилие.

После завершения прессования с использованием формующего валка 30 и прессующего валка 40 полученный стекловолоконный трубчатый изолятор 100 сушат перед отделением от формующего валка 30 и затем разрезают по центру, наносят алюминиевую ленту 50, усиленную перекрестным стекловолокном, и обрезают торцы, получая тем самым готовое изделие. В этом случае алюминиевую ленту 50, усиленную перекрестным стекловолокном, наносят на всю внешнюю поверхность стекловолоконного трубчатого изолятора 100, за исключением соединительного выступа 80. Кроме того, при линейно отрезанных вырезах 70а и 80а соединительное гнездо 70 и соединительный выступ 80 определяют плоскости, естественно перпендикулярные окружной стенке стекловолоконного трубчатого изолятора 100. Соответственно, требуемая готовая форма стекловолоконного трубчатого изолятора может быть получена срезанием торцов на обоих концах трубы 100.

В настоящем изобретении, хотя стекловолокно, образующее стекловолоконный иглопробивной мат 20, является объемным, как и любое волокно, стекловолоконный иглопробивной мат, прошедший через иглопробивную машину, может приобрести высокую плотность, и плотность стекловолоконного иглопробивного мата 20 может быть повышена еще больше при его прессовании прессующим валком 40 при намотке на формующий валок 30. В результате стекловолоконный иглопробивной мат 20 может иметь высокие теплоизолирующие характеристики даже при небольшой толщине.

Далее, в настоящем изобретении связующее, используемое для межслойного крепления стекловолоконного иглопробивного мата 20, содержит КМЦ, являющуюся органическим веществом, для достижения достаточной силы адгезии, и бентонит, являющийся неорганическим веществом, для повышения клейкости связующего. Соответственно, за счет эффектов повышения прочности при использовании такого связующего, наряду с высокой плотностью стекловолоконного иглопробивного мата 20, полученный стекловолоконный трубчатый изолятор 100 не подвержен риску деформации, даже при сильных ударах при погрузочно-разгрузочных операциях или при монтаже. Кроме того, гидроокись магния, являющаяся огнезащитной добавкой к связующему, может уменьшить плотность определенных неорганических и органических веществ, которые могут быть воспламеняемы на воздухе и, кроме того, может заметно уменьшить количество выбрасываемого дыма при горении, создавая достаточную силу адгезии даже при высокой температуре и существенно уменьшая образование дыма.

Кроме того, в настоящем изобретении, за счет достаточной сушки прессованного стекловолоконного трубчатого изолятора 100 перед отделением его от формующего валка 30 отсутствует риск изменения внутреннего диаметра стекловолоконного трубчатого изолятора 100 во время сушки, что препятствует возникновению дефектов. Кроме того, это устраняет риск возникновения зазора между стекловолоконным трубчатым изолятором 100 и трубой при монтаже и исключает ухудшение эффективности теплоизоляции.

Более того, в настоящем изобретении за счет формирования не совмещенных вырезов 70а и 80а на противоположных концах стекловолоконного иглопробивного мата 20, когда стекловолоконный иглопробивной мат 20 наматывают на формующий валок 30, стекловолоконный трубчатый изолятор 100 получает на своих противоположных концах соединительное гнездо 70 и соединительный выступ 80. Соответственно, при монтаже между стекловолоконными трубчатыми изоляторами 100 можно выполнять вставное соединение, используя соединительное гнездо 70 и соединительный выступ 80. При таком более прочном и более плотном соединении, по сравнению с простым контактом между стекловолоконными трубчатыми изоляторами 100, потери теплоты на соединительных участках стекловолоконных трубчатых изоляторов 100 можно минимизировать.

Как явствует из вышеприведенного описания, согласно настоящему изобретению предлагается стекловолоконный трубчатый изолятор и способ его изготовления, которые дают следующие эффекты.

Во-первых, согласно настоящему изобретению стекловолоконный иглопробивной мат, подготовленный игольчатой пробивкой стекловолокна, прессуют, используя прессующий валок в состоянии, когда мат наматывают на формующий валок. При таком процессе прессования полученный стекловолоконный трубчатый изолятор может приобрести прекрасную эффективность теплоизоляции, даже при малой толщине, за счет увеличенной плотности стекловолокна, тем самым обеспечивая легкость транспортировки и монтажа за счет уменьшения объема и улучшение эффективности использования пространства, поскольку он не занимает много пространства при строительстве.

Во-вторых, стекловолоконный трубчатый изолятор по настоящему изобретению может иметь повышенную прочность, пропорционально увеличению плотности. Далее, при эффекте повышения прочности, достигнутой за счет использования бентонита, неорганического вещества, входящего в состав связующего, стекловолоконный трубчатый изолятор не испытывает риска деформации даже при сильных ударах при погрузочно-разгрузочных операциях, монтаже и различных тестах, таких как испытание на утечку воды. В результате предотвращается ухудшение эффективности теплоизоляции, и устраняются трудности при монтаже и риск неправильного монтажа.

В-третьих, согласно настоящему изобретению, поскольку прессованный стекловолоконный трубчатый изолятор высушивают в состоянии, пока он намотан на формующий валок, этот стекловолоконный трубчатый изолятор не испытывает риска изменения внутреннего диаметра даже под влиянием силы, стремящейся восстановить первоначальную форму стекловолокна во время сушки, и его эффективность теплоизоляции не ухудшается из-за лишнего зазора между стекловолоконным трубчатым изолятором и трубой, образующегося при монтаже.

В-четвертых, связующее для межслойного крепления стекловолоконного иглопробивного мата содержит гидроокись магния, и, следовательно, является огнезащитным. При использовании огнезащитного связующего стекловолоконный трубчатый изолятор может иметь увеличенный срок службы без риска коксования связующего даже в условиях высоких температур. При необходимости в связующее дополнительно добавляют водоотталкивающий состав, обеспечивающий быстрое обезвоживание стекловолоконного трубчатого изолятора при проникновении воды, тем самым не допуская ухудшения из-за влажности эффективности теплоизоляции и прочности структур, содержащих стекловолоконный трубчатый изолятор.

В-пятых, согласно настоящему изобретению перед намоткой стекловолоконного иглопробивного мата на формующий валок часть противоположных участков стекловолоконного иглопробивного мата вырезают в смещенных относительно друг друга положениях для формирования вырезов. Тем самым при прессовании намотанного на формующий валок стекловолоконного иглопробивного мата полученный прессованием стекловолоконный трубчатый изолятор формируется с соединительным гнездом и соединительным выступом, образованными этими вырезами. Соединительное гнездо и соединительный выступ обеспечивают прочное вставное соединение множества стекловолоконных трубчатых изоляторов при монтаже, предотвращая потери энергии через зазор между стекловолоконными трубчатыми изоляторами.

В-шестых, поскольку к внешней поверхности стекловолоконного трубчатого изолятора прикреплена алюминиевая лента, усиленная перекрестным стекловолокном, отсутствует риск контакта стекловолокна с кожей рабочих, что облегчает работу и делает ее безопасной. В частности при использовании резинового листа в качестве отделочного материала, алюминиевая лента, усиленная перекрестным стекловолокном, может усилить силу адгезии резинового листа, облегчая операции отделки.

Хотя выше для целей иллюстрации были описаны предпочтительные варианты настоящего изобретения, специалистам понятно, возможны различные модификации, добавления и исключения, не выходящие за пределы изобретательской идеи и объема, определенного прилагаемой формулой.

Изобретение относится к области теплоизоляции, в частности к стекловолоконному трубчатому изолятору и его изготовлению. Стекловолоконный трубчатый изолятор высокой плотности изготавливают путем изготовления стекловолоконного иглопробивного мата, на противоположных сторонах которого выполнены вырезы в смещенных друг относительно друга положениях, при этом по меньшей мере одну поверхность стекловолоконного иглопробивного мата покрывают связующим, приготовленным путем смешивания и перемешивания органического и неорганического веществ, антипирена и воды и селективного смешивания и перемешивания вещества, обладающего водоотталкивающими свойствами, с полученной смесью; прессуют стекловолоконный иглопробивной мат с использованием прессующего валка в состоянии, когда стекловолоконный мат наматывают на формующий валок, сушат прессованный стекловолоконный трубчатый изолятор до его снятия с формующего валка, разрезают стекловолоконный трубчатый изолятор по центру; крепят алюминиевую ленту, усиленную перекрестным стекловолокном, к внешней окружной поверхности изолятора и обрезают торцы стекловолоконного трубчатого изолятора. Технический результат - высокая степень адгезии даже в условиях высоких температур без коксования. 2 н. и 5 з.п. ф-лы, 13 ил.

1. Стекловолоконный трубчатый изолятор, содержащий стекловолоконный иглопробивной мат, подготовленный игольчатой пробивкой стекловолокна, при этом одна или обе поверхности стекловолоконного иглопробивного мата покрыты связующим, приготовленным путем смешивания и перемешивания органических и неорганических веществ, антипирена и воды, при этом стекловолоконный иглопробивной мат спрессован прессующим валком во время вращения, когда стекловолоконный иглопробивной мат наматывается на формующий валок для формирования прессованного стекловолоконного трубчатого изолятора, при этом стекловолоконный трубчатый изолятор достаточно высушен перед снятием с формующего валка и после сушки последовательно подвергся операциям разрезания по центру и обрезания торцов; и

алюминиевую ленту, усиленную перекрестным стекловолокном, прикрепленную к внешней окружной поверхности прессованного стекловолоконного трубчатого изолятора после разрезания по центру и перед обрезанием торцов прессованного стекловолоконного трубчатого изолятора.

2. Изолятор по п.1, в котором противоположные боковые участки стекловолоконного иглопробивного мата частично вырезаны для формирования вырезов, расположенных в смещенных друг от друга положениях для создания на обоих концах стекловолоконного трубчатого изолятора соединительного гнезда и соединительного выступа соответственно во время прессования стекловолоконного иглопробивного мата, наматываемого на формующий валок.

3. Способ изготовления стекловолоконного трубчатого изолятора, при котором:

формируют стекловолоконный иглопробивной мат игольчатой пробивкой стекловолокна соответствующей толщины,

прессуют стекловолоконный иглопробивной мат, используя прессующий валок, вращая стекловолоконный иглопробивной мат в состоянии, когда стекловолоконный иглопробивной мат наматывают на формующий валок, для формирования прессованного стекловолоконного трубчатого изолятора, при этом одну или обе стороны стекловолоконного иглопробивного мата покрывают связующим, приготовленным путем смешивания и перемешивания органического и неорганического веществ, антипирена и воды,

сушат прессованный стекловолоконный трубчатый изолятор в состоянии, когда стекловолоконный трубчатый изолятор намотан на формующий валок,

разрезают по центру стекловолоконный трубчатый изолятор после снятия высушенного стекловолоконного трубчатого изолятора с формующего валка,

крепят алюминиевую ленту, усиленную перекрестным стекловолокном на всю внешнюю окружную поверхность разрезанного по центру стекловолоконного трубчатого изолятора, и

обрезают торцы для удаления противоположных концов стекловолоконного трубчатого изолятора, к которому прикреплена алюминиевая лента, усиленная перекрестным стекловолокном.

4. Способ по п.3, далее содержащий шаг, при котором между шагом формования стекловолоконного иглопробивного мата и шагом прессования стекловолоконного иглопробивного мата частично вырезают противоположные боковые участки стекловолоконного иглопробивного мата для формирования вырезов в смещенных друг от друга положениях.

5. Способ по п.3, в котором связующее содержит бентонит в качестве неорганического вещества, карбометилцеллюлозу в качестве органического вещества и гидроокись магния в качестве антипирена.

6. Способ по п.3, в котором связующее изготавливают смешиванием и перемешиванием 2-6% по объему порошка бентонита в качестве неорганического вещества с 94-98% по объему воды для получения первичного перемешанного продукта, смешивают и перемешивают 2-7% по объему гидроокиси магния в качестве антипирена с 93-98% по объему первичного перемешанного продукта для получения вторичного перемешанного продукта, и смешивают 7-16% по объему карбометилцеллюлозы в качестве органического вещества с 84-93% по объему вторичного перемешанного продукта.

7. Способ по п.4, в котором 0,2-1,0% по объему водоотталкивающего вещества на основе фтора смешивают и перемешивают с 99-99,8% по объему связующего.

| СПОСОБ ИЗОЛЯЦИИ ТРУБОПРОВОДА ТРУБЧАТОЙ ОБОЛОЧКОЙ | 1996 |

|

RU2162563C2 |

| Способ получения органоволокнитов | 1979 |

|

SU897786A1 |

| Сборная теплоизоляционная конструкция | 1976 |

|

SU569786A1 |

| WO 9812466 A, 26.03.1998 | |||

| WO 9608438 A, 21.03.1996 | |||

| WO 03008854 A, 30.01.2003. | |||

Авторы

Даты

2009-11-10—Публикация

2008-06-24—Подача