(54) СПОСОБ ПОЛУЧЕНИЯ ОРГАНОВОЛОКНИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления органоволокнитов | 1975 |

|

SU590148A1 |

| Способ изготовления изделий из армированных термопластов | 1981 |

|

SU954398A1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| КОМПОЗИТНЫЕ ЛИСТЫ НА ОСНОВЕ ТЕРМОПЛАСТА, ВКЛЮЧАЮЩИЕ НАТУРАЛЬНЫЕ ВОЛОКНА | 2005 |

|

RU2386734C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2010662C1 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

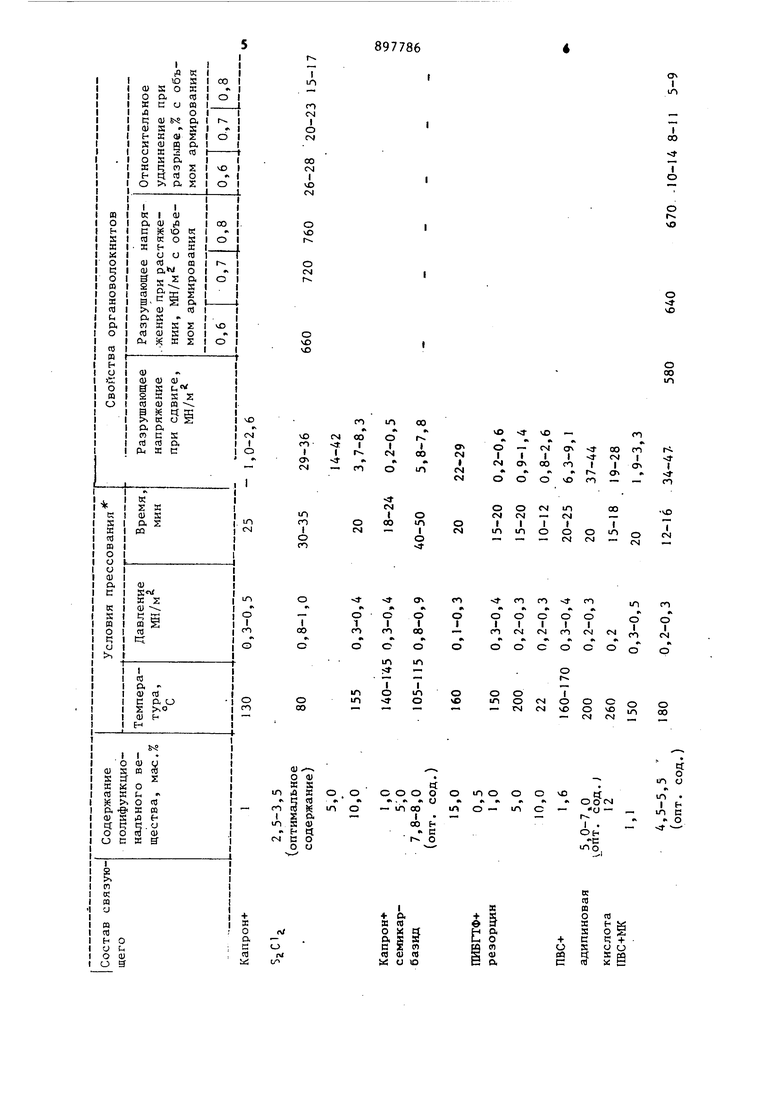

Изобретение относится к производству пластиков, упрочняемых органическими синтетическими волокнами (органоволокнитов),и может быть использовано в любых областях машиностроения и производства стройматериалов. Известен способ изготовления орга новолокнитов, заключающийся в предварительной пропитке волокнистого наполнителя связующим, содержащим в своем составе отвердитель, который в процессе формования образует с свя зующим поперечные химические связи l Недостатками способа являются отсутствие химического взаимодействия на границе раздела связующее армирующее волокно, что обуславливает.в частности, низкую прочность ор- гановолокнита на сдвиг, и ограничен ная степень наполнения (50-70% по объему) из-за опасности непосредственного соприкосновения волокон, между которыми не возникает соединения . Наиболее близким к предлагаемому является способ получения .органоволокнитов нанесением на синтетическое волокно,,например полиэфирное, поливинилспиртовое, полифункционального химического соединения например метилметакрйлаттриэтоксисилана, пропиткой отвердцающимся связующим, идентичным по химическому составу волокну (например, эпоксидной смолой) и прессованием 2}. Указанное полифункциональное, химическое соединение способно с помощью одних функциональных групп химически взаимодействовать с полимером волокон, а с помощью других функциональных групп образовывать химические связи с полимером связующего и играет роль аппрета в данном способе. Однако известный способ не снижает ограничения по степени нлпол3нения,поскольку аппреты не предназначены для соединения между собой армирующих волокон. Кроме того, необходимость предварительного аппрети рования волокон обуславливает низкопроизводительную многооперационную технологию изготовления пластика, при которой к тому же воздействие растворителей и неоднократного нагре ва отрицательно сказывается на свойствах органических волокон. Свойства органоволокнитов недостаточно высокие (разрушающее напряжение при сдвиге 9-12 МН/м, при удлинении 810%). Цель изобоетения - повьппение физи ко-механических показателей органоволокнитов, за счет повышения предела их наполнения вплоть до образования непосредственного контакта между органическими волокнами и обес печения их химического взаимодействия. Цель достигается тем, что при использовании известного способа получения органоволокнитов нанесением на синтетическое волокно полифункционального химического соединения, . пропиткой отверждающимся связующим, идентичным по химическому составу и прессованием, в качестве полифункцио нал эного соединения используют вещес во с одинаковыми функциональными группами, а прессование проводят в интервале температур стеклования и текучести материала волокна под давлением 0,1-1 МН/м. Согласно способу полифункциональное вещество, отверждает связующее, образует химические связи как между связующим и волокнами, так и между контактирующими волокнами и выбирается из группы полиизоцианатов, оксисоедйнений, многоосновных кислот полиамйнов, альдегидов, галогенсодержащих многоосновных кислот, серусодержащих соединений в зависимости от реакционной способности полимера связующего и волокна, а в качестве связующего используют смеси низкоплавкого полимера, идентичного по химическому составу полимерным волойнам наполнителя. .Пример 1. При изготовлении органоволокнитов из капроновых вос температурой стеклования локон 80°С и температурой текучести 160 С в качестве связующего используют смесь полиамида с температурой плавления 110 и полихлористой серы или семикарбазида, или диметилолпаракрезола. Полиамидные волокна протягивают через ванну с расплавом связующе- го, на выходе из которой находится отжимное устройство для регулирования количества связующего в соответствии с заданным объемным соотношением волокна и связую1цего в органоволокните. Затем волокна однонаправленно наматывают на плоскую оправку для формования пластин. Условия прессования и свойства органоволокнитов приведены в таблице.

I

in

го

CN

I

О rsi

OO CM

О o

Г--.

п/

О гм

1/

ON I

in

I

00

о

о r

чО

00

R

nj n

гЗ

О

О,

X

ii II

s

ч- с о S

OQ Ct

О) m

С а и ю 98 П р и м е р 2. При изготовлении органоволокнитов из лавсановых волокон в качестве связующего используют смесь полиизобутиленгликольтерефта лата (ПИБГТФ) с гексаметилендиизоцианатом (1Т1ДИ). или перекисью бензола (ПВ), или резорцином. Температура стеклования лавсана 120 С, тсь пература текучести 230°С, Приме р 3. При изготовлении органоволокнитов из волокон винол с температурой стеклования пературой текучести 260 С, в качестве связующего использована смесь поли винилового спирта {ПВС)с температурой плавления 130 С и малеиновой кислоты (МК) или адипиновой кислоты, или формальдегида . Формование органоволокнита, подготовленного аналогично предыдущим примерам, осуществляют при 150°С, давлении 0,3-0,5 МН/м в течение 20 мин. Таким образом изобретение позволяет получить органоволокниты с более высокими физико-механическими показателями по сравнению с известным спое собом, обеспечивая возможность одновременно повышать прочность межфазного взаимодействия и когезионную проч.кость связующего, а также армирующих и тем6волокон, между которыми обеспечивается непосредственное сцепление. Формула изобретения Способ получения органоволокнитов нанесением на синтетическое волокно полифункционального химического соединения, пропиткой отверждакщимся связующим, идентичньм по химическому составу волокну и прессованием, о тличающийся тем, что, с целью повышения физико-механических показателей , в качестве полифункционального соединения используют вещество с одинаковыми функциоиальными группами, а прессование проводят в интервале температур стеклования и текучести материала волокна под давлением 0,1-1 МН/м. Источники информации, принятые во внимание при экспертизе 1.Пластики конструкционного иаз начения (реактопласты). Под ред. Е. Б. Тростянской, М., Химия, 1974, с. 223-276. 2.Термопласты конструкционного назначения. Под ред. Е. В.. Тростяиской, М., Химия, 1975, с. 209 (прототип).

Авторы

Даты

1982-01-15—Публикация

1979-08-07—Подача