Область техники

Настоящее изобретение относится к установке для изготовления трубчатого изолятора, в которой тонкий мат из стекловолокна покрывается, на своей верхней поверхности, связующим веществом (т.е. адгезивом) и под давлением наматывается на формовочный валик, с тем, чтобы изготовить трубчатый изолятор, имеющий заданную толщину и заданный диаметр.

Предшествующий уровень техники

В целом, трубопроводы нагревательных/охладительных установок, используемые на теплостанциях и нефтехимических заводах, в промышленном оборудовании и различных технологических системах и системах кондиционирования воздуха, оборудуются теплоизолирующим материалом разных размеров и разного состава (далее называемыми «трубчатыми изоляторами») для препятствования теплообмену между трубопроводом и окружающей средой. Используя такие изоляторы вокруг трубопровода, можно достичь снижения энергопотребления и производственных затрат нагревательных/охладительных установок.

В последнее время в целях снижения трудозатрат и повышения производительности, трубчатый изолятор стали устанавливать вокруг нагревательного/охладительного трубопровода при помощи автоматизированных линий для установки. Это требует стандартизации трубчатого изолятора для того, чтобы трубчатый изолятор можно было автоматически поместить вокруг нагревательного/охладительного трубопровода.

При традиционном процессе изготовления трубчатого изолятора, короткое (монофиламентное) стекловолокно подвергается формованию под давлением в форме с тем, чтобы образовать трубчатый изолятор. В результате формованный трубчатый изолятор имеет неполную форму с продольным разрезом для того, чтобы обеспечить возможность отделения изолятора от формы. Затем отделенный трубчатый изолятор подвергается склеиванию, таким образом получается цилиндрический законченный продукт. Однако при помощи такого традиционного производственного процесса нельзя изготовить полностью цилиндрический трубчатый изолятор. Кроме того, в зависимости от формования под давлением трубчатый изолятор, изготовленный из объемного короткого стекловолокна, вызывает ухудшение в связывающей силе текстуры и, следовательно, ухудшение целостности, и, более того, обладает крайне низкой плотностью по сравнению с толщиной продукта.

Кроме того, при вышеописанном традиционном процессе производства необходимо подготовить несколько размеров форм в соответствии с диаметрами желаемых трубчатых изоляторов, что вызывает чрезмерное повышение производственных затрат. Также, получающийся в результате трубчатый изолятор малой плотности имеет серьезное ухудшение теплоизоляционной эффективности. Даже если трубчатый изолятор изготавливается по определенному стандарту при помощи подходящей формы, трубчатый изолятор легко подвергается деформации из-за его разреза и, таким образом, невозможно предположить стандартизированный продукт, и трубчатый изолятор затрудняет автоматизацию.

Что касается установки трубчатого изолятора, трубчатый изолятор должен быть сперва размещен вокруг нагревательной/охладительной трубы при помощи разреза в изоляторе и, после этого, наружная поверхность трубчатого изолятора должна быть подвержена обмотке в качестве конечной обработки. Таким образом, установка трубчатого изолятора является затруднительной и отнимает много времени.

Раскрытие изобретения

Техническая проблема

Таким образом, настоящее изобретение было выполнено ввиду вышеуказанных проблем, и задачей настоящего изобретения является обеспечение установки для изготовления трубчатого изолятора, в которой мат из стекловолокна, подготовленный, например, при помощи прошивки и, таким образом, имеющий относительно небольшую толщину, под давлением наматывается на формовочный валик с тем, чтобы обеспечить трубчатый изолятор, обладающий желаемой толщиной и желаемым диаметром, посредством чего может быть получен трубчатый изолятор высокой плотности, обладающий значительно улучшенной прочностью и теплоизоляционной эффективностью, при низких производственных затратах.

Другой задачей настоящего изобретения является обеспечение установки для изготовления трубчатого изолятора, в которой последовательность из вытягивания, транспортировки, покрытия клеем, обмотки под давлением, обрезания и т.д. стекловолоконного мата может быть осуществлена при помощи одной установки, посредством чего может быть достигнуто существенное сокращение производственных процессов и линий и улучшение производительности путем автоматизации и стандартизации.

Дополнительной задачей настоящего изобретения является обеспечение установки для изготовления трубчатого изолятора, в которой стекловолоконный мат обрезается по диагонали для того, чтобы иметь широкую обрезанную по диагонали плоскость, посредством чего начальный и конечный участки обмотки получившегося трубчатого изолятора не имеют участков с углами.

Еще одной задачей настоящего изобретения является обеспечение установки для изготовления трубчатого изолятора, в которой оборудован прижимной валик, соединенный с регулятором давления, вблизи формовочного валика, и используемый для прижатия стекловолоконного мата, намотанного на формовочный валик, с тем, чтобы обеспечить проникновение большего количества связующего вещества через стекловолоконный мат, посредством чего может быть получен трубчатый изолятор высокой плотности, обладающий значительно повышенной силой сцепления, и связующее вещество может быть нанесено на наружную окружную поверхность трубчатого изолятора для достижения хорошего эффекта финишной обработки.

Техническое решение

В соответствии с объектом настоящего изобретения, вышеуказанные и прочие задачи могут быть выполнены путем обеспечения установки для изготовления трубчатого изолятора, содержащей: множество транспортирующих валиков для транспортировки стекловолоконного мата, вытягиваемого с валика для подачи мата; валик для нанесения покрытия для нанесения связующего вещества на верхнюю поверхность стекловолоконного мата в ходе транспортировки стекловолоконного мата; формовочный валик, на который стекловолоконный мат, покрытый связующим веществом, наматывается множество раз для формирования трубчатого изолятора заданной толщины и заданного диаметра; прижимной валик, используемый для надлежащего прижатия стекловолоконного мата, наматываемого на формовочный валик, с тем, чтобы повысить плотность стекловолоконного мата, а также используемый для несения связующего вещества поверх наружной окружной поверхности намотанного стекловолоконного мата; регулятор давления для регулирования давления обмотки стекловолоконного мата путем вертикального перемещения прижимного валика; кодирующий датчик для измерения длины транспортировки стекловолоконного мата; режущий блок для отрезания по диагонали стекловолоконного мата при помощи наклонного дискового ножа после достижения требуемой длины транспортировки стекловолоконного мата; вспомогательный валик и вспомогательную пластину, расположенные сверху и снизу от режущего блока; пневмоцилиндр для вертикального перемещения вспомогательной пластины; устройство подачи связующего вещества для подачи связующего вещества на поверхность прижимного валика; ведущий патрон и ведомый патрон, с возможностью разъединения прикрепленные к формовочному валику с тем, чтобы вращать формовочный валик; систему управления, датчик, и множество ведущих электродвигателей и передающих элементов с тем, чтобы обеспечить стандартизацию и изготовление трубчатого изолятора высокой плотности.

Ведущий патрон, присоединяемый к одному концу формовочного валика, может быть установлен на основании при помощи вала с возможностью вращения при помощи электродвигателя и передающего элемента, и ведомый патрон, присоединяемый к другому концу формовочного валика, может быть установлен на конце штока пневмоцилиндра, установленного на другом основании, при этом ведущий патрон и ведомый патрон отделяются от формовочного валика для замены формовочного валика.

Режущий блок может включать в себя: пару направляющих штанг, соединенных с передней и задней пластинами, с тем, чтобы они были расположены горизонтально и параллельно; устройство для перемещения, соединенное вокруг направляющих штанг; ведущий вал и ведомый вал, установленные на передней и задней пластинах, соответственно, и расположенные параллельно; цепные звездочки, установленные на ведущий вал и ведомый вал, соответственно; цепь, сообщающуюся с цепными звездочками; цепные крепления, соединенные с цепью и закрепленные в верхнем положении устройства для перемещения; реверсивный электродвигатель, соединенный с задней пластиной; передающий элемент для соединения стержня вала реверсивного электродвигателя с ведущим валом; инверторный электродвигатель, соединенный с устройством для перемещения; соединительную пластину, установленную на нижний откос устройства для перемещения и имеющую уклон примерно 6,8 градуса; элемент вала, закрепленный по центру соединительной пластины; передающий элемент для соединения стержня элемента вала с вращающимся валом инверторного электродвигателя; дисковый нож, соединенный с нижним концевым крепежом стержня вала; левый и правый ограничительные датчики для предотвращения чрезмерного перемещения устройства для перемещения; и движущие элементы, прикрепленные к противоположным положениям цепи и используемые для приведения в действие левого и правого ограничительных датчиков.

Прижимной валик может быть установлен параллельно формовочному валику с возможностью вращения при помощи электродвигателя и передающего элемента, и ящик для подачи связующего вещества и регулятор давления могут быть оборудованы под прижимным валиком. Регулятор давления может включать в себя: вертикальные направляющие штанги и шариковые винты, оборудованные по противоположным сторонам ящика для подачи связующего вещества; конические зубчатые колеса, соединенные с нижними участками шаровых винтов; конические зубчатые колеса, зацепленные с указанными коническими зубчатыми колесами и сообщающиеся с обоими концами стержня вала, установленного на основаниях; и электродвигатель и передающий элемент для вращения стержня вала.

Преимущества

При помощи установки для изготовления трубчатого изолятора в соответствии с настоящим изобретением, трубчатый изолятор высокой плотности, обладающий значительно повышенной прочностью и теплоизоляционной эффективностью, может быть выполнен при низких производственных затратах. Более того, может быть достигнуто существенное сокращение производственных процессов и линий, и повышение производительности путем автоматизации и стандартизации.

Краткое описание чертежей

Вышеуказанные и другие задачи, особенности и прочие преимущества настоящего изобретения станут более понятны из следующего ниже подробного описания совместно с прилагаемыми чертежами, на которых:

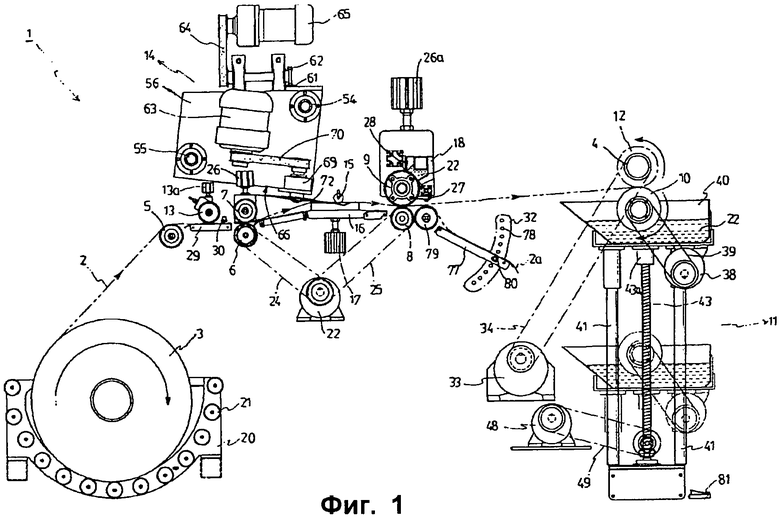

Фиг.1 изображает общий вид, иллюстрирующий установку в соответствии с одним вариантом осуществления настоящего изобретения.

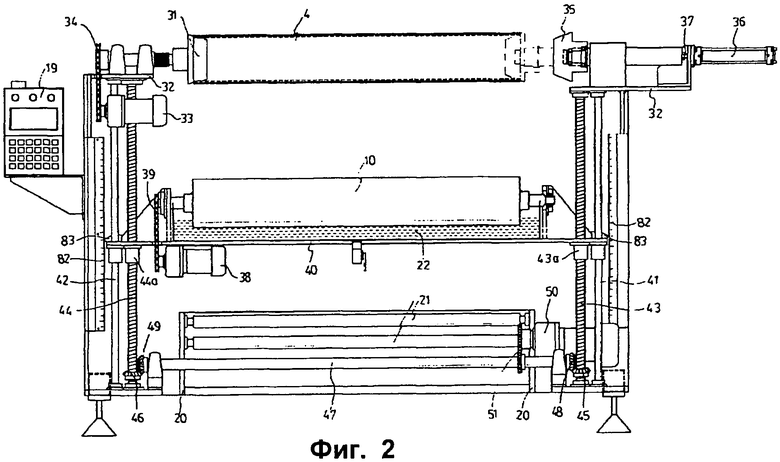

Фиг.2 изображает вид спереди установки, показанной на Фиг.1.

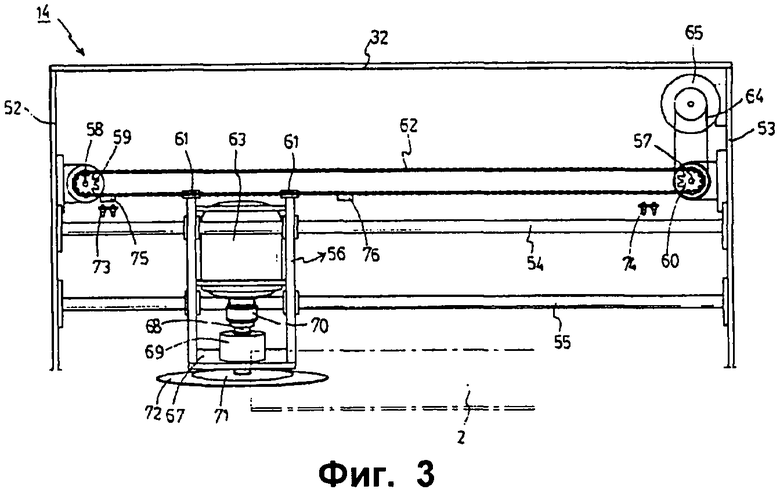

Фиг.3 изображает вид, иллюстрирующий режущий блок, расположенный в положении до обрезания стекловолоконного мата в соответствии с настоящим изобретением.

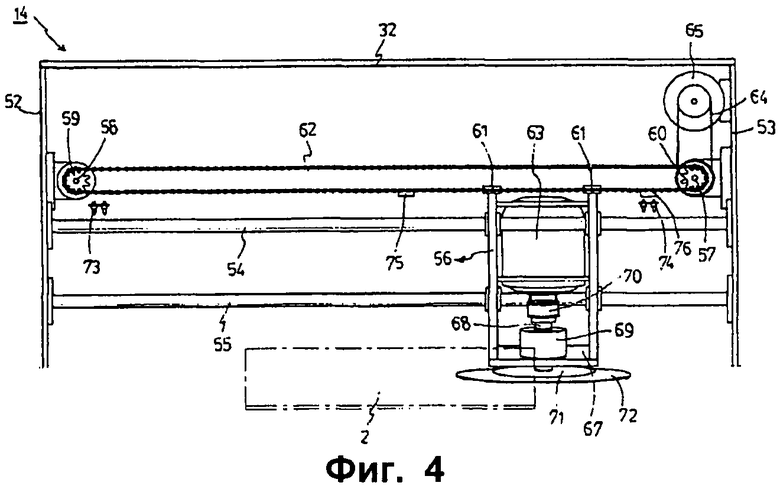

Фиг.4 изображает вид, иллюстрирующий режущий блок, расположенный в положении после обрезания стекловолоконного мата.

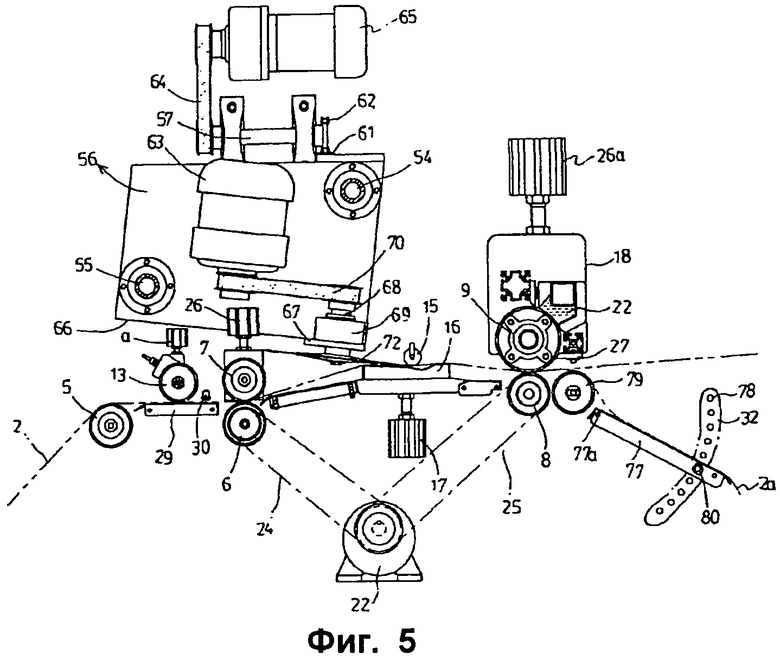

Фиг.5 изображает разрез, иллюстрирующий смещенное вниз состояние вспомогательной пластины, выполненной в режущем блоке в соответствии с изобретением.

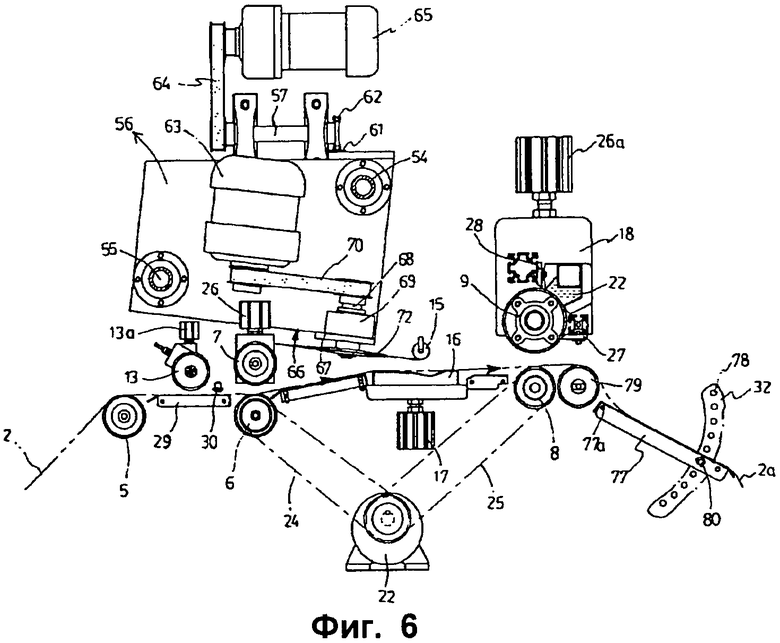

Фиг.6 изображает разрез, иллюстрирующий состояние, в котором стекловолоконный мат обрезается посредством перемещенной вверх вспомогательной пластины режущего блока в соответствии с настоящим изобретением.

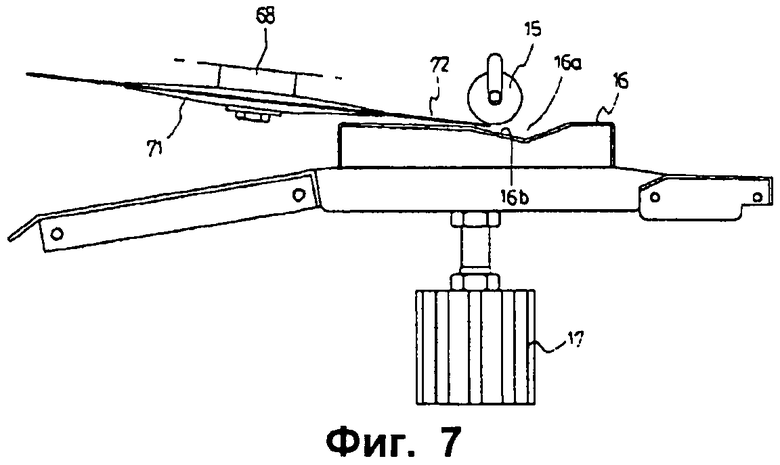

Фиг.7 изображает увеличенный вид режущего блока в соответствии с настоящим изобретением.

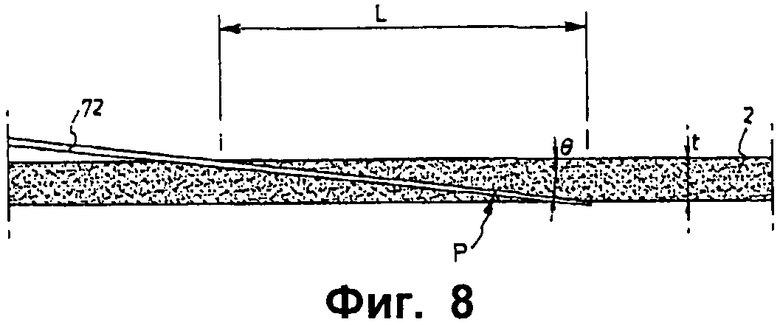

Фиг.8 изображает вид, иллюстрирующий обрезанный по диагонали стекловолоконный мат в соответствии с настоящим изобретением.

Фиг.9 изображает блок-схему системы управления в соответствии с вариантом осуществления настоящего изобретения.

Лучший способ воплощения изобретения

Здесь далее будут подробно описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. На чертежах одинаковые или подобные элементы обозначены подобными ссылочными позициями, даже если они изображены на разных чертежах. В следующем описании настоящего изобретения подробное описание известных функций и конфигураций, включенных в него, будет опущено, если это затрудняет понимание основного предмета настоящего изобретения.

Фиг.1 изображает вид, показывающий общую конфигурацию установки для изготовления трубчатого изолятора в соответствии с вариантом осуществления настоящего изобретения. Установка для изготовления трубчатого изолятора, обозначенная ссылочной позицией 1, предназначена для изготовления трубчатого изолятора, имеющего определенную толщину, диаметр и длину, таким образом, чтобы стекловолоконный мат 2 был покрыт, на своей верхней поверхности, связующим веществом (т.е. клеем) и под давлением намотан на формовочный валик.

Установка 1 для изготовления трубчатого изолятора в соответствии с настоящим изобретением по существу включает в себя: валик 3 для подачи мата, используемый для подачи стекловолоконного мата 2; натяжной валик 5 и множество транспортирующих валиков 6, 7 и 8, расположенных в разных положениях и используемых для транспортировки стекловолоконного мата 2 к положению наматывания мата на формовочный валик 4; валик 9 для нанесения покрытия, используемый для нанесения связующего вещества на верхнюю поверхность стекловолоконного мата 2 и для транспортировки покрытого стекловолоконного мата 2; формовочный валик 4, на который стекловолоконный мат 2, покрытый связующим веществом, наматывается множество раз для формирования трубчатого изолятора 12, имеющего заданную толщину и заданный диаметр; прижимной валик 10, используемый для надлежащего прижатия стекловолоконного мата 2, наматываемого на формовочный валик 4, и для нанесения связующего вещества поверх наружной окружной поверхности намотанного под давлением стекловолоконного мата 2; регулятор давления 11, предназначенный для вертикального перемещения прижимного валика 10 с тем, чтобы регулировать давление наматывания стекловолоконного мата 2; кодирующий датчик 13, используемый для измерения вытянутой длины стекловолоконного мата 2; режущий блок 14, используемый для обрезания по диагонали стекловолоконного мата 2 после того, как надлежащая длина стекловолоконного мата 2 была вытянута, при этом обрезание по диагонали не вызывает обреза под углом вдоль линии отреза стекловолоконного мата 2; вспомогательный валик 15 и вспомогательную пластину 16, оборудованные после дискового ножа 72 режущего блока 14 в положениях над и под дисковым ножом 72 и используемые, чтобы способствовать диагональному обрезанию стекловолоконного мата 2; пневмоцилиндр 17, используемый для перемещения вспомогательной пластины 16 вверх, когда дисковый нож 72 по диагонали обрезает стекловолоконный мат 2 с тем, чтобы позволить вспомогательной пластине 16 выпрямлять стекловолоконный мат 2; устройство 18 для подачи связующего вещества, используемое для подачи связующего вещества 22 на поверхность валика 9 для нанесения покрытия; ведущий патрон 31 и ведомый патрон 35, с возможностью разъединения соединенные с формовочным валиком 4 и используемые для вращения формовочного валика 4; систему управления 19, управляющую вышеупомянутыми составляющими элементами; и множество приводных электродвигателей, передающих элементов и датчиков (включая переключатели).

Стекловолоконный мат 2, намотанный на валик 3 для подачи мата, предпочтительно подготавливается при помощи прошивки, например, непрерывными нитями, для того, чтобы он имел маленькую толщину. Тем не менее, необходимо отметить, что готовый изолятор, изготовленный из стекловолоконного мата 2, имеет относительно большой диаметр, поскольку тонкий стекловолоконный мат 2 наматывается в несколько слоев. Когда начинается процесс формования трубчатого изолятора, стекловолоконный мат 2 вытягивается с валика 3 для подачи мата и транспортируется при помощи множества транспортирующих валиков 6, 7 и 8 и валика 9 для нанесения покрытия. После того, как весь материал на валике 3 для подачи мата заканчивается, использованный валик заменяется на новый валик 3 для подачи мата.

Валик 3 для подачи мата поддерживается множеством натяжных валиков 21 и, в свою очередь, натяжные валики 21 устанавливаются на боковые рамы 20 так, чтобы быть разнесенными друг от друга на определенный интервал. Натяжные валики 21 имеют слегка большую длину, чем валик 3 для подачи мата, с тем, чтобы обеспечить плавное вращение валика 3 для подачи мата. Для обеспечения легкой замены валика 3 для подачи мата, боковые рамы 30 и натяжные валики 21 имеют такую конфигурацию и расположение, чтобы окружать лишь донную сторону и противоположные боковые стороны валика 3 для подачи мата.

Натяжной валик 5 расположен параллельно над валиком 3 для подачи мата. Натяжной валик 5 служит для равномерного выравнивания стекловолоконного мата 2, вытягиваемого с валика 3 для подачи мата.

Нижние транспортирующие валики 6 и 8, расположенные после натяжного валика 5, являются ведущими валиками, приводимыми во вращение отдельно электродвигателем 23 и передающими элементами 24 и 25. Транспортирующий валик 7, расположенный над транспортирующим валиком 6, представляет собой ведомый валик, приводимый в движение вертикально при помощи пневмоцилиндра 26.

Пневмоцилиндр 26 служит для регулирования давления (или расстояния) между транспортирующими валиками 6 и 7. Стекловолоконный мат 2 проходит через зазор между транспортирующими валиками 6 и 7 для того, чтобы перемещаться к формовочному валику 4.

Валик 9 для нанесения покрытия, расположенный над транспортирующим валиком 8, является ведомым валиком, приводимым в движение вертикально при помощи пневмоцилиндра 26а. Пневмоцилиндр 26а служит для регулирования давления (или расстояния) между транспортирующим валиком 8 и валиком 9 для нанесения покрытия. Стекловолоконный мат 2 проходит через зазор между транспортирующим валиком 8 и валиком 9 для нанесения покрытия для того, чтобы таким образом перемещаться к формовочному валику 4.

Устройство 18 для подачи связующего вещества расположено вдоль валика 9 для нанесения покрытия для подачи связующего вещества 22 к поверхности валика 9 для нанесения покрытия. При помощи устройства 18 для нанесения покрытия подходящая толщина связующего вещества 22 наносится на верхнюю поверхность стекловолоконного мата 2.

Скребки 27 и 28 расположены, соответственно, на одной стороне валика 9 для нанесения покрытия и над валиком 9 для нанесения покрытия. Скребки 27 и 28 служат для регулирования количества наносимого связующего вещества 22 для того, чтобы желаемая толщина связующего вещества 22 оставалась на поверхности валика 9 для нанесения покрытия. Связующее вещество 22, оставшееся на поверхности валика 9 для нанесения покрытия, наносится на верхнюю поверхность стекловолоконного мата 2 в ходе транспортировки стекловолоконного мата 2. Расстояние (зазор) между каждым скребком 27 или 28 и валиком 9 для нанесения покрытия подходящим образом регулируется при помощи удлиненных отверстий (не показано), выполненных в крепежах.

В вышеприведенном описании несмотря на то, что транспортирующий валик 7 распложен над транспортирующим валиком 6, очевидно, что транспортирующий валик 6 может быть расположен над транспортирующим валиком 7.

В альтернативном варианте осуществления валик 9 для нанесения покрытия может быть расположен под транспортирующим валиком 8, так что связующее вещество 22 наносится на нижнюю поверхность стекловолоконного мата 2.

В другом альтернативном варианте осуществления устройство 18 для подачи связующего вещества установлено вдоль транспортирующего валика 8, для подачи связующего вещества 2 на поверхность транспортирующего валика 8. В этом случае скребки 27 и 28 установлены, соответственно, с одной стороны и над транспортирующим валиком 8 так, что связующее вещество 22 может быть нанесено на поверхность транспортирующего валика 8 с заданной толщиной. При такой конфигурации связующее вещество 22 наносится на нижнюю поверхность стекловолоконного мата 2 с заданной толщиной.

Валик 9 для нанесения покрытия может быть перемещен вертикально посредством пневмоцилиндра 26а.

Дополнительно, плоская пластина 29, имеющая заданную ширину, расположена между натяжным валиком 5 и транспортирующим валиком 6 таким образом, что стекловолоконный мат 2 трется об верхнюю поверхность плоской пластины 29. Кодирующий датчик 13 расположен над плоской пластиной 29 для отслеживания транспортированной длины (вытянутой длины) стекловолоконного мата 2. Кодирующий датчик 13 передает полученный результат в систему управления 19. После того, как стекловолоконный мат 2 был вытянут на заданную длину, принимая во внимание желаемую толщину формованного трубчатого изолятора, режущий блок 14 по диагонали обрезает стекловолоконный мат 2.

Датчик 30 присутствия мата оборудован вблизи кодирующего датчика 13 для обнаружения присутствия стекловолоконного мата 2. Если стекловолоконный мат 2 не транспортируется к плоской пластине 29, поскольку все количество стекловолоконного мата 2, намотанного на валик 3 для подачи мата, было израсходовано, датчик 30 присутствия мата определяет отсутствие стекловолоконного мата 2, передавая полученный результат системе управления 19. Система управления 19 останавливает транспортирующие валики до тех пор, пока новый валик 3 для подачи мата не будет установлен для возобновления подачи (или вытягивания) стекловолоконного мата 2.

Кодирующий датчик 13 перемещается вертикально при помощи пневмоцилиндра 3а на основании 32. Пневмоцилиндр 3а перемещает кодирующий датчик 13 вверх для обеспечения прохода верхнего конца нового стекловолоконного мата 2 и затем перемещает кодирующий датчик 13 вниз после того, как верхний конец стекловолоконного мата 2 проходит мимо него, для того, чтобы измерять вытянутую длину стекловолоконного мата 2.

Формовочный валик 4 представляет собой трубчатый элемент, соединенный на своих противоположных концах с ведущим патроном 31 и ведомым патроном 35, при этом оба патрона 31 и 35 имеют коническую конфигурацию. При такой конфигурации, полностью сформованный трубчатый изолятор 12 может быть просто отделен от ведущего патрона 31 и ведомого патрона 35.

Более подробно, ведущий патрон 31, соединенный с одним концом формовочного валика 4, установлен на основание 32 и вращается при помощи электродвигателя 33 и передающего элемента 34. Ведомый патрон 35, соединенный с другим концом формовочного валика 4, установлен на конец штока 37 пневмоцилиндра 36, установленного на основании 32. Под действием ведущего патрона 31 и ведомого патрона 35 формовочный валик 4 может вращаться. Ведомый патрон 35 соединяется с формовочным валиком 4 или отсоединяется от него, когда он перемещается вперед и назад посредством пневмоцилиндра 36.

После завершения формования трубчатого изолятора 12 пневмоцилиндр 36 приводится в действие, как показано на Фиг. 2, для перемещения ведомого патрона 35 назад. Таким образом, формовочный валик 4, на котором расположен формованный трубчатый изолятор 12, отделяется от ведущего патрона 31. Отделенный формовочный валик 4 перемещается в сушильную камеру, так чтобы трубчатый изолятор 12 прошел процессы сушки и конечной обработки. После этого, когда обработанный трубчатый изолятор 12 отделяется от формовочного валика 4, изготовление цилиндрического трубчатого изолятора 12 высокой плотности завершается.

Дополнительно, до наматывания стекловолоконного мата 2, разделительный состав наносится на наружную поверхность формовочного валика 4, или виниловый лист наматывается на наружную поверхность формовочного валика 4, для обеспечения легкого отделения трубчатого изолятора 12 от формовочного валика 4.

Для подготовки нового формовочного валика сначала один конец нового формовочного валика соединяется с ведущим патроном 31, и ведомый патрон 35 перемещается вперед при помощи пневмоцилиндра 36 так, чтобы соединяться с другим концом формовочного валика. Если новый формовочный валик полностью подготовлен, стекловолоконный мат 2 транспортируется так, чтобы он мог покрываться связующим веществом 22 и формоваться под давлением при наматывании на формовочный валик 4. Затем, после последовательных процессов обрезания, конечной обработки, нанесения связующего вещества и отделения формовочного валика, может быть изготовлен новый трубчатый изолятор.

Прижимной валик 10, расположенный параллельно под формовочным валиком 4, вращается при помощи электродвигателя 38 и передающего элемента 39. Удлиненный подающий ящик 40, в котором хранится связующее вещество 22, установлен под прижимным валиком 10 так, чтобы нижний участок прижимного валика 10 был погружен в связующее вещество 22. Таким образом, связующее вещество 22 может быть нанесено на прижимной валик 10.

Соответственно, если прижимной валик 10 вращается при помощи электродвигателя 38, связующее вещество 22, нанесенное на поверхность прижимного валика 10, наносится на наружную окружную поверхность намотанного стекловолоконного мата 2 на формовочном валике 4. Таким образом, нанесение связующего вещества 22 завершается. Прижимной валик 10 устанавливается поперек обоих оснований 32 при помощи валов, расположенных по противоположным сторонам регулятора давления 11.

Прижимной валик 10 может постоянно прижимать стекловолоконный мат 2 с надлежащим давлением в ходе наматывания стекловолоконного мата 2. Предпочтительно, прижимной валик 10 удален от формовочного валика 4 на расстояние, слегка меньшее, чем конечная толщина (толщина обмотки) трубчатого изолятора 12. При такой конструкции, когда обрезанный по диагонали стекловолоконный мат 2, расположенный между дисковым ножом 72 и формовочным валиком 4, полностью намотан, стекловолоконный мат 2 прижимается прижимным валиком 10 для того, чтобы связующее вещество 22 могло достаточно пропитать стекловолоконный мат 2, намотанный на формовочный валик 4. Таким образом, стекловолоконный мат 2 может получить повышенную плотность и увеличенную силу сцепления, и связующее вещество 22 может быть нанесено на наружную окружную поверхность трубчатого изолятора 12 для обеспечения удовлетворительно эффекта финишной обработки.

Предпочтительно, электродвигатель 38 управляется таким образом, чтобы он мог вращаться лишь до тех пор, пока обрезанный по диагонали стекловолоконный мат 2 не будет полностью сформован путем процессов транспортировки и наматывания, а не вращался постоянно.

Расстояние вертикального перемещения, т.е. высота ящика 40 для подачи связующего вещества, определяется регулятором давления 11 на основании желаемой толщины прессованного трубчатого изолятора. Регулятор давления 11 включает в себя вертикальные направляющие штанги 41 и 42 и шариковые винты 43 и 44, выполненные по противоположным сторонам от ящика 40 для подачи связующего вещества, конические зубчатые колеса 45 и 46, соединенные с нижними участками шариковых винтов 43 и 44, конические зубчатые колеса 48 и 49, зацепленные с зубчатыми колесами 45 и 46 и соединенные с обоими концами стержня 47 вала, установленного на основания 32, и электродвигатель 50, и передающий элемент 51 для вращения стержня 47 вала.

Формовочный валик 4 и прижимной валик 10 вращаются в противоположных направлениях друг от друга при помощи соответствующих электродвигателей 33 и 38, посредством чего стекловолоконный мат 2 может быть намотан на формовочный валик 4 без перегрузки, даже если диаметр обмотки стекловолоконного мата 2 (т.е. конечный диаметр готового трубчатого изолятора) возрастает.

При помощи силы прижатия прижимного валика 10 плотность стекловолоконного мата 2 и степень пропитывания связующим веществом 22 могут быть увеличены. Более подробно, стекловолоконный мат 2 может достигать улучшения в физической целостности и плотности под влиянием связующего вещества 22 и не будет ломаться даже при высоких температурах, посредством чего достигается более продолжительный срок службы.

Индикаторные стрелки 83 оборудованы по противоположным сторонам ящика 40 для подачи связующего вещества, и шкалы 82 оборудованы на участках вертикальных панелей оснований 32. Таким образом, оператор может легко наблюдать или регулировать высоту прижимного валика 10 на основании формованной толщины трубчатого изолятора 12. Ящик 40 для подачи связующего вещества оборудован на своем дне отверстием, которое снабжено клапаном, в целях очистки.

Поскольку количество связующего вещества 22, хранимого в ящике 40 для подачи связующего вещества, постепенно уменьшается в процессе использования, связующее вещество 22 может быть добавлено оператором, или регулятор расхода, состоящий из насоса, датчика расхода и источника дополнения, может быть оборудован для автоматического добавления связующего вещества 22.

Далее будет описана подробная конфигурация режущего блока 14. Режущий блок 14 включает в себя: пару направляющих штанг 54 и 55, соединенных с передней и задней пластинами 52 и 53 так, чтобы располагаться горизонтально параллельно; устройство 56 для перемещения, соединенное вокруг направляющих штанг 54 и 55 с тем, чтобы перемещаться вдоль направляющих штанг 54 и 55; ведущий вал 57 и ведомый вал 58, установленные на передней и задней пластинах 52 и 53, соответственно, и расположенные параллельно; цепные звездочки 59 и 60, оборудованные, соответственно, на одном конце ведущего вала 57 и ведомого вала 58; цепь 62, соединенную с цепными звездочками 59 и 60; цепные крепления 61, соединенные с цепью 62 и скрепленные с верхними участками устройства 56 для перемещения; реверсивный электродвигатель 65, соединенный с задней пластиной 63; передающий элемент 64, соединяющий вращающийся вал реверсивного электродвигателя 65 с ведущим валом 57; инверторный электродвигатель 63, установленный на устройство 56 для перемещения; соединительную пластину 67, прикрепленную к нижней наклонной грани 66 устройства 56 для перемещения и поддерживаемую под желаемым уклоном θ; элемент 69 вала, закрепленный по центру соединительной пластины 67; передающий элемент 70, соединяющий стержень 68 элемента 69 вала с вращающимся валом инверторного электродвигателя 63; дисковый нож 72, соединенный с нижним крепежом 71 стержня 68 вала; левый и правый ограничительные датчики 73 и 74, служащие для предотвращения чрезмерного перемещения устройства 56 для перемещения; и движущие элементы 75 и 76, прикрепленные к противоположным положениям цепи 62 и используемые для приведения в действие левого и правого ограничительных датчиков 73 и 74. Как показано на Фиг.8, уклон θ соединительной пластины 67 и дискового ножа 72 от горизонтальной плоскости составляет примерно 6,8 градуса относительно направления выпуска стекловолоконного мата 2 и, таким образом, плоскость Р диагонального обреза стекловолоконного мата 2, получаемая при помощи дискового ножа, имеет наклон примерно 6,8 градуса.

Пара левых и правых ограничительных датчиков 73 и 74 имеют такую конфигурацию, чтобы быстро снижать скорость движения устройства 56 для перемещения, когда устройство 56 для перемещения проходит внутренний ограничительный датчик, и останавливать устройство 56 для перемещения, когда устройство 56 для перемещения проходит наружный ограничительный датчик.

Круглый нож 72 оборудован на участке режущей кромки, т.е. на участке своего лезвия, алмазом, и, таким образом, не возникает риска износа, и нож не затупляется даже после продолжительного использования.

В настоящем изобретении, как показано на Фиг.8, стекловолоконный мат 2 получает диагональную плоскость отреза Р путем диагонального обрезания вышеупомянутым режущим блоком 14, и диагональная плоскость отреза Р имеет длину (ширину), в 6-10 раз превышающую толщину t стекловолоконного мата 2. При диагональной плоскости отреза Р не остается каких-либо участков с углами на конечном участке обмотки намотанного стекловолоконного мата 2, т.е. трубчатого изолятора, и, таким образом, формованный трубчатый изолятор 12 имеет гладкие начальный и конечный участки без углов. Несмотря на изменения в зависимости от толщины t стекловолоконного мата 2, если толщина t составляет 15 мм, ширина L диагональной плоскости отреза Р составляет примерно 100 мм.

Наклоняющая пластина 77 установлена после натяжного валика 8 и используется для регулирования уклона стекловолоконного мата 2.

До того, как стекловолоконный мат 2 наматывается на поверхность нового замененного формовочного валика 4, наклоняющая пластина 77 временно поддерживает стекловолоконный мат 2а, готовый к наматыванию на поверхность формовочного валика 4 при помощи оператора.

Как показано на Фиг.6, наклоняющая пластина 77 оборудована на одном своем конце шпилькой 77а. Наклоняющая пластина 77 установлена на аркообразную опору 32, так что аркообразная опора 32 образует круг с центром в шпильке 77а. Аркообразная опора 32 имеет множество сквозных отверстий 78, разнесенных продольно друг от друга на определенный интервал. Шпилька 80 закрепляется в отверстии, выполненном в другом конце наклоняющей пластины 77 и одном из множества сквозных отверстий 78, при этом угол наклона наклоняющей пластины 77 может регулироваться подходящим образом. Натяжной валик 79 оборудован между транспортирующим валиком 8 и наклоняющей пластиной 77 и используется для выпрямления стекловолоконного мата 2а для транспортировки к наклоняющей пластине 77.

Вспомогательная пластина 16 оборудована на своей верхней поверхности углублением 16а и уклоном 16b для приема грани дискового ножа 72. Градиент уклона 16b равен или подобен уклону θ дискового ножа 72.

Соответственно, верхняя поверхность стекловолоконного мата 2 поддерживается в выровненном состоянии при помощи вспомогательного валика 15 и, таким образом, можно предотвратить колебание или отклонение вбок (т.е. в направлении резания) стекловолоконного мата 2 после разрезания стекловолоконного мата 2. В этом случае вспомогательная пластина 16 служит в качестве вырубного штампа (режущей пластины) стекловолоконного мата 2. То есть, вспомогательная пластина 16 может не только предотвратить падение стекловолоконного мата 2, но также направляет дисковый нож 72 в ходе перемещения дискового ножа 72.

Конец штока пневмоцилиндра 17 прикреплен к дну вспомогательной пластины 16 для вынуждения вертикального перемещения вспомогательной пластины 16. Например, в ходе перемещения и формования стекловолоконного мата 2, как показано на Фиг.6, вспомогательная пластина 16 перемещается вниз при помощи пневмоцилиндра 17, обеспечивая плавное перемещение стекловолоконного мата 2. Также, во время обрезания стекловолоконного мата 2 по диагонали при помощи дискового ножа 72 (стекловолоконный мат 2 находится в неподвижном состоянии), как показано на Фиг.5 и 7, вспомогательная пластина 16 перемещается вверх при помощи пневмоцилиндра 17, с тем чтобы равномерно расправить стекловолоконный мат 2 во взаимодействии со вспомогательным валиком 15.

Затем, как показано на Фиг.3, реверсивный электродвигатель 65 режущего блока 14, расположенный снаружи относительно стекловолоконного мата 2, вращается при получении энергии, и, одновременно, дисковый нож 72 вращается, когда энергия подается на инверторный электродвигатель 63.

Если реверсивный электродвигатель 65 вращается вперед, цепь 62 циркулирует против часовой стрелки, и устройство 65 для перемещения перемещается по направлению к стержню 57 ведущего вала при помощи цепных креплений 61, соединенных с цепью 62. Таким образом, как показано на Фиг.4 и 8, стекловолоконный мат 2 обрезается по диагонали при помощи дискового ножа 72, установленного на устройство для перемещения 56.

Если устройство 56 для перемещения, при завершении диагонального обрезания стекловолоконного мата 2, достигает ограничительного датчика 74 при непрерывном движении, система управления 19 прерывает подачу энергии к реверсивному электродвигателю 65 и инверторному электродвигателю 63, посредством чего движение устройства 56 для перемещения прекращается, и вращение дискового ножа 72 прекращается.

Одновременно с остановкой устройства 56 для перемещения, обратная энергия подается на реверсивный электродвигатель 65. Таким образом, когда реверсивный электродвигатель 65 вращается в обратном направлении, цепь 62 вращается по часовой стрелке, и устройство 56 для перемещения отводится к стержню 58 ведомого вала. Если движущий элемент 76, соединенный с цепью 62, достигает ограничительного датчика 73, подача энергии на реверсивный электродвигатель 65 прерывается до следующего диагонального обрезания, и устройство 56 для перемещения останавливается. Дисковый нож 72 вращается лишь, когда устройство 56 для перемещения перемещается для разрезания стекловолоконного мата 2.

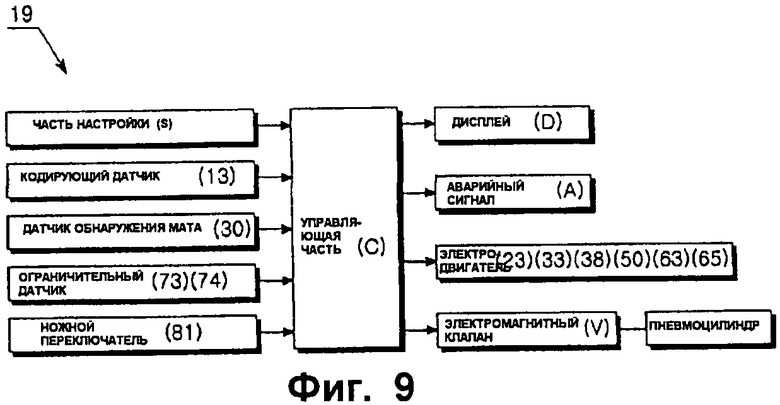

Фиг.9 изображает блок-схему системы управления 19 в соответствии с вариантом осуществления настоящего изобретения.

Система управления 19 включает в себя управляющую часть С, состоящую из центрального процессора (CPU), ПЛК (программно-логического контроллера), и т.д. Множество данных, включая вытянутую длину и скорость вытягивания стекловолоконного мата 2, толщину обмотки и скорости обмотки стекловолоконного мата 2, скорость резания стекловолоконного мата 2, состояния ВКЛ/ВЫКЛ, скорости вращения и направления вращения электродвигателей, скорости работы пневмоцилиндров 13а, 17, 26, 26а и 36, количество нанесенного связующего вещества 22, силу прижатия прижимного валика 10 (расстояние между прижимным валиком 10 и формовочным валиком 4), и т.д., вводятся со стороны ввода управляющей части С. Система управления 19 дополнительно включает часть S настройки, состоящую из клавиатуры, при помощи которой можно задать, например, условия работы и режимы работы, устройства для переустановки, перенастраиваемого при сбое системы управления 19, и т.д. Дополнительно, кодирующий датчик 13, используемый для измерения расстояния перемещения стекловолоконного мата 2, датчик 30 отслеживания мата для отслеживания присутствия стекловолоконного мата 2, ограничительные датчики 73 и 74 для ограничения чрезмерного перемещения дискового ножа 72 и ножной переключатель 81, позволяющий оператору управлять транспортировкой стекловолоконного мата 2 при помощи ноги, соединены с управляющей частью С.

Со стороной выхода управляющей части С соединены часть дисплея D для отображения настраиваемых значений (контролируемых значений), текучих значений/условий работы/тревожных сигналов и т.д., предупреждающая часть А для предупреждения о ненормальных состояниях при помощи звуковых сигналов и/или при помощи лампочек, электродвигатели 23, 33, 38, 50, 63, 65 и электромагнитные клапаны V для управления пневмоцилиндрами.

В системе управления 19, центральный процессор или ПЛК могут быть замещены последовательной схемой. Дисплейная часть D включает в себя лампочку энергии для отображения подачи энергии, лампочку работы для отображения того, работают или нет электродвигатели и пневмоцилиндры, аварийную лампочку для отображения различных ненормальных условий и прочие элементы дисплея для отображения различных данных. Дисплейная часть D может быть выполнена одним жидкокристаллическим дисплеем (LCD), семью сегментами и светодиодами или их комбинацией. Разумеется, по требованию, дисплейная часть D может иметь форму сенсорного экрана для повышения удобства для пользователя.

Предупреждающая часть А создает предупреждающие сигналы при перегрузке электродвигателей 23, 33, 38, 50, 63 и 65, разрыве провода, коротком замыкании, ненормальном вытягивании стекловолоконного мата 2, сбое пневмоцилиндров и т.д.

Рассматривая вкратце работу установки 1 для изготовления трубчатого изолятора, заданная длина стекловолоконного мата 2, которую следует намотать на формовочный валик 4, была вытянута на основании толщины стекловолоконного мата 2, и стекловолоконный мат 2 подвергается нанесению связующего вещества и диагональному отрезанию до наматывания на формовочный валик 4. Диагональное отрезание стекловолоконного мата 2 осуществляется при помощи наклонного дискового ножа 72. При диагональном отрезании получившийся стекловолоконный мат 2 может быть равномерно спрессован на формовочном валике 4 без возникновения каких-либо участков с углами на начальном и конечном участках обмотки, посредством чего может быть изготовлен высококачественный трубчатый изолятор 12, не имеющий каких-либо угловых и ступенчатых участков на своих внутренних и наружных поверхностях.

В настоящем изобретении вытянутая длина или транспортируемая длина стекловолоконного мата 2, измеренная кодирующим датчиком 13, вводится в систему управления 19 для того, чтобы сравнить ее с заданной длиной для формования. Если измеренная длина совпадает с заданной длиной для формования, система управления 19 останавливает вращение транспортирующих валиков. Таким образом, транспортировка стекловолоконного мата 2 останавливается, и неподвижный стекловолоконный мат 2 отрезается по диагонали при помощи режущего блока 14, как показано на Фиг.8.

Когда оператор активирует ножной переключатель 81 ногой после завершения диагонального отрезания стекловолоконного мата 2, отрезанный по диагонали стекловолоконный мат 2 покрывается связующим веществом при помощи прижимного валика 10. Затем, если стекловолоконный мат 2 намотан под давлением на формовочный валик 4, формование трубчатого изолятора 12 завершается. В таком случае следующий отрезанный по диагонали стекловолоконный мат 2а транспортируется к наклоняющей пластине 77 и располагается на ней.

В состоянии, когда вращение формовочного валика 4 остановлено после завершения формования, если оператор приводит в действие пневмоцилиндр 36 для отвода ведомого патрон 35, в то же время поддерживая формовочный валик 4 в неподвижном состоянии, формовочный валик 4 отделяется от ведущего патрона 31 и ведущего патрона 35. Отделенный формовочный валик 4 перемещается в сушильную камеру, посредством чего прессованный трубчатый изолятор 12, намотанный на формовочный валик 4, последовательно подвергается сушке, конечной обработке и упаковке.

Затем, после того как один конец нового формовочного валика, на который наматывается стекловолоконный мат 2, соединяется с ведущим патроном 31, ведомый патрон 35 перемещается под действием пневмоцилиндра 36 так, чтобы соединяться с другим концом нового формовочного валика. Таким образом, установка нового формовочного валика завершается.

После завершения установки нового формовочного валика стекловолоконный мат 2а, располагающийся на наклоняющей пластине 77, соединяется с формовочным валиком 4, посредством чего может быть осуществлено серийное изготовление трубчатого изолятора 12 посредством повторяющихся процессов обматывания, формования и отрезания, как описано выше. Начальный участок обмотки из стекловолоконного мата 2, наматываемого на формовочный валик 4, становится отрезанным по диагонали плоскостью Р, покрытой связующим веществом, и, таким образом, получающийся трубчатый изолятор 12 не имеет каких-либо участков с углами как на внутренней, так и на наружной окружных поверхностях.

Несмотря на то, что в настоящем изобретении описан уклон θ дискового ножа 72, равный примерно 6,8 градуса, разумеется, уклон θ может быть подходящим образом увеличен или уменьшен, в зависимости от ситуации. Например, уклон θ может отклоняться от угла 6,8 градуса примерно на ±5 градусов до ±10 градусов.

Поскольку стекловолоконный мат 2 отрезается по диагонали с уклоном примерно 6,8 градуса, что соответствует уклону θ дискового ножа 72, и отрезанная по диагонали плоскость Р в итоге приклеивается к поверхности намотанного стекловолоконного мата 2, наружная окружная поверхность трубчатого изолятора 12 не имеет участков с углами.

Традиционно, резервуар для подачи связующего вещества располагается под стекловолоконным матом, который перемещается, т.е. он располагается около ведущего валика так, чтобы связующее вещество наносилось на верхнюю поверхность стекловолоконного мата. Однако при такой конфигурации требуется крутильный механизм для закручивания стекловолоконного мата в S-образную форму, что усложняет общую конфигурацию производственной установки, что приводит к ухудшению работоспособности и продуктивности. При помощи настоящего изобретения верхняя поверхность стекловолоконного мата 2 может быть в достаточной мере покрыта при помощи валика 9 для нанесения покрытия, расположенного над стекловолоконным матом 2, и, таким образом, отсутствует необходимость в вышеуказанном крутильном механизме.

В настоящем изобретении соответствующие отдельные процессы, которые, традиционно, осуществляются отдельно, могут быть осуществлены совместно и последовательно при помощи одной производственной установки, посредством чего можно добиться упрощения на производственной линии, что позволяет достичь улучшения работоспособности и производительности, а также уменьшения пространства, требуемого для установки.

Установка 1 для изготовления трубчатого изолятора в соответствии с настоящим изобретением оборудована на дне ножным переключателем 81, управляемым ногой оператора. При помощи ножного переключателя 81 руки оператора остаются свободными, в результате чего существенно повышается удобство работы.

Также, трубчатый изолятор 12, изготовленный при помощи настоящего изобретения, обладает превосходной теплоизоляционной эффективностью, даже при небольшой толщине, при помощи легковесных свойств стекловолокна.

Несмотря на то, что настоящее изобретение описывает формование трубчатого изолятора из стекловолоконного мата, разумеется, трубчатые изоляторы разных диаметров и толщин могут быть сформованы при помощи множества неорганических волоконных матов, отличных от стекловолоконного мата.

Промышленная применимость

Из вышеприведенного описания очевидно, что настоящее изобретение обеспечивает установку для изготовления трубчатого изолятора, обладающую следующими свойствами.

Во-первых, в соответствии с настоящим изобретением, стекловолоконный мат покрывается связующим веществом в ходе его транспортировки и под давлением наматывается на формовочный валик для изготовления цилиндрического трубчатого изолятора высокой плотности. Получившийся трубчатый изолятор обладает преимуществом в снижении производственных расходов и превосходной теплоизоляции. Также трубчатый изолятор представляет собой стандартное изделие, подходящее для автоматической сборки.

Во-вторых, несколько процессов осуществляется в одной производственной установке, в результате чего существенно снижается длина производственной линии и улучшается производительность путем автоматизации и стандартизации.

В-третьих, по сравнению с предшествующим уровнем техники, который является трудоемким и ухудшает производительность из-за ручной обрезки стекловолоконного мата при помощи режущего инструмента, в соответствии с настоящим изобретением, стекловолоконный мат может быть отрезан по диагонали до заданной длины при помощи дискового ножа так, чтобы оставалась диагональная плоскость отреза большой ширины. Таким образом, при помощи настоящего изобретения можно достичь повышения производительности примерно до 50% по сравнению с традиционными методами отрезания вручную.

В-четвертых, когда на верхнюю поверхность стекловолоконного мата наносится покрытие из связующего вещества и он подвергается формованию под давлением, стекловолоконный мат может приобрести повышение не только в химической силе сцепления множества слоев обмотки стекловолоконного мата, но также в физической силе сцепления, вызванной давлением прижимного валика. Соответственно, отсутствует риск разматывания стекловолоконного мата, даже при высокой температуре, и может быть достигнут увеличенный срок службы.

В-пятых, при отрезании стекловолоконного мата стекловолоконный мат может быть аккуратно отрезан в диагональном направлении при помощи дискового ножа и, таким образом, на конечном участке обмотки трубчатого изолятора не возникает участков с углами. Более того, начальный участок обмотки трубчатого изолятора имеет диагональную плоскость отреза, благодаря чему на внутренней окружной поверхности трубчатого изолятора не возникает участков с углами. Это обеспечивает серийное производство высококачественных изделий.

В-шестых, когда стекловолоконный мат обрезается при помощи дискового ножа, можно получить равномерную плоскость обреза и быстрое обрезание стекловолоконного мата при помощи вспомогательного валика и вспомогательной пластины и, следовательно, повышенную эффективность резания.

В-седьмых, для трубчатого изолятора в соответствии с настоящим изобретением можно получить повышенную плотность путем давления, оказываемого в ходе формования, и получить в результате идеальную цилиндрическую форму без участков с углами. Таким образом, при помощи настоящего изобретения можно получить изделия без риска деформации, если не прикладывается какая-либо внешняя сила.

В-восьмых, при использовании недорогого формовочного валика настоящее изобретение может снизить затраты на изготовление трубчатого изолятора. Более того, в соответствии с настоящим изобретением возможна сборка трубчатого изолятора на автоматизированной линии, и трубчатый изолятор может быть с легкостью установлен вокруг трубопровода, для которого он предназначается.

Несмотря на то, что предпочтительные варианты осуществления настоящего изобретения были описаны в целях иллюстрации, специалистам в данной области техники должно быть очевидно, что допустимы различные модификации, дополнения и замещения, не выходящие за пределы объема и сущности изобретения, как изложено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для изготовления декоративного ранта для деталей низа обуви | 1982 |

|

SU1063377A1 |

| Установка для поперечной резки неметаллического листового материала | 1986 |

|

SU1442336A1 |

| Устройство для сращивания полотен | 1975 |

|

SU704874A1 |

| Устройство для раскроя кожевенного полуфабриката | 1989 |

|

SU1772156A1 |

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

| СТЕКЛОВОЛОКОННЫЙ ТРУБЧАТЫЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2372550C1 |

| КАРТРИДЖ ПРОЯВЛЕНИЯ | 2011 |

|

RU2564068C2 |

| РОТОРНЫЙ СТАНОК РЕЗКИ ПОРОХОВЫХ ШНУРОВ | 2018 |

|

RU2692387C1 |

| КАРТРИДЖ ПРОЯВЛЕНИЯ | 2010 |

|

RU2430396C1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1992 |

|

RU2063155C1 |

Изобретение относится к установке для изготовления трубчатого изолятора, в которой на поверхность тонкого стекловолоконного мата наносится связующее вещество, и мат под давлением наматывается на формовочный валик. Техническими результатами заявленного изобретения являются получение трубчатого изолятора высокой плотности, обладающего улучшенной прочностью и теплоизоляционной эффективностью, при низких производственных затратах, сокращение количества производственных процессов и линий и улучшение производительности. Технические результаты достигаются установкой для изготовления трубчатого изолятора, которая содержит валик для подачи мата, с намотанным стекловолоконным матом. Для транспортировки стекловолоконного мата имеется множество транспортирующих валиков. Для нанесения связующего вещества на поверхность стекловолоконного мата имеется валик. Покрытый связующим веществом стекловолоконный мат наматывается множество раз на формовочный валик для формирования трубчатого изолятора. Параллельно формовочному валику расположен прижимной валик. Для вертикального перемещения прижимного валика для прижатия стекловолоконного мата, наматываемого на формовочный валик, и для обеспечения нанесения связующего вещества на стекловолоконный мат имеется регулятор давления. Для измерения длины транспортировки стекловолоконного мата имеется кодирующий датчик. Кроме того, имеется режущий блок, перемещаемый в положение резания для отрезания по диагонали стекловолоконного мата после того, как требуемая длина транспортировки стекловолоконного мата была достигнута и затем возвращаемый в первоначальное положение. Установка также содержит систему управления, датчик и множество приводных электродвигателей и передающих элементов. 7 з.п. ф-лы, 9 ил.

1. Установка для изготовления трубчатого изолятора, содержащая:

валик для подачи мата, на который намотан стекловолоконный мат;

множество транспортирующих валиков для транспортировки стекловолоконного мата, вытягиваемого с валика для подачи мата;

валик для нанесения покрытия для нанесения связующего вещества на поверхность стекловолоконного мата в ходе транспортировки стекловолоконного мата;

формовочный валик, на который стекловолоконный мат, покрытый связующим веществом, наматывается множество раз для формирования трубчатого изолятора, имеющего заданную толщину и заданный диаметр;

прижимной валик, расположенный параллельно формовочному валику и предназначенный для вращения при помощи электродвигателя и передающего элемента;

регулятор давления для вертикального перемещения прижимного валика с тем, чтобы прижимать стекловолоконный мат, наматываемый на формовочный валик, и для обеспечения нанесения покрытия из связующего вещества на стекловолоконный мат;

кодирующий датчик для измерения длины транспортировки стекловолоконного мата;

режущий блок, перемещаемый в положение резания с тем, чтобы отрезать по диагонали стекловолоконный мат после того, как требуемая длина транспортировки стекловолоконного мата была достигнута и, затем, возвращаемый в первоначальное положение после завершения обрезания по диагонали стекловолоконного мата; и

систему управления, датчик и множество приводных электродвигателей и передающих элементов.

2. Установка по п.1, в которой вспомогательный валик и вспомогательная пластина оборудованы над и под режущим блоком, соответственно, при этом вспомогательная пластина перемещается вертикально при помощи пневмоцилиндра.

3. Установка по п.2, в которой ведущий патрон, присоединяемый к одному концу формовочного валика, установлен на основании при помощи вала с возможностью вращения при помощи электродвигателя и передающего элемента, и ведомый патрон, присоединяемый к другому концу формовочного валика, установлен на конце штока пневмоцилиндра, установленного на другом основании.

4. Установка по п.1 или 2, в которой режущий блок включает в себя:

пару направляющих штанг, соединенных с передней и задней пластинами так, чтобы располагаться горизонтально и параллельно;

устройство для перемещения, соединенное вокруг направляющих штанг;

ведущий вал и ведомый вал, установленные на передней и задней пластинах, соответственно, и расположенные параллельно;

цепь, соединенную с цепными звездочками ведущего вала и ведомого вала;

цепные крепления устройства для перемещения, соединенные с цепью;

реверсивный электродвигатель, соединенный с задней пластиной и используемый для вращения ведущего вала вперед и назад в соединении с передающим элементом;

инверторный электродвигатель, установленный на устройство для перемещения;

соединительную пластину, прикрепленную к нижнему наклонному концу устройства для перемещения;

элемент вала, закрепленный в центре соединительной пластины;

передающий элемент для соединения стержня вала элемента вала с вращающимся валом инверторного электродвигателя;

дисковый нож, соединенный с нижним концевым крепежом стержня вала и имеющий определенный уклон;

левый и правый ограничительные датчики для предотвращения чрезмерного перемещения устройства для перемещения; и

движущие элементы, закрепленные в противоположных положениях цепи и используемые для управления левым и правым ограничительными датчиками.

5. Установка по п.1 или 2, в которой ящик для подачи связующего вещества оборудован под прижимным валиком, который вращается при помощи электродвигателя и передающего элемента с тем, чтобы перемещаться вертикально посредством регулятора давления.

6. Установка по п.1 или 2, в которой регулятор давления включает в себя:

вертикальные направляющие штанги и шариковые винты, оборудованные по противоположным сторонам относительно ящика для подачи связующего вещества;

конические зубчатые колеса, соединенные с нижними участками шариковых винтов;

конические зубчатые колеса, зацепляющиеся с указанными коническими зубчатыми колесами и соединенные с обоими концами стержня вала, установленными на основания; и

электродвигатель и передающий элемент для вращения стержня вала.

7. Установка по п.4, в которой уклон дискового ножа составляет 6,8°.

8. Установка по п.1 или 2, в которой наклоняющая пластина установлена после транспортирующего валика для регулирования уклона стекловолоконного мата.

| US 5721031 A, 24.02.1998 | |||

| WO 03038331 A1, 08.05.2003 | |||

| JP 8192487 A, 30.07.1996 | |||

| Устройство для подачи лицевых слоев паркетных изделий | 1982 |

|

SU1087336A1 |

| Устройство для подготовки оправок к формованию стеклопластиковых изделий | 1972 |

|

SU442078A1 |

Авторы

Даты

2011-09-20—Публикация

2008-06-30—Подача