Изобретение относится к элементам кожуха мембраны, в состав которых входит внутренний элемент, волоконная обмотка и оболочка, а также способу их изготовления.

Задачи получения питьевой воды и ее очистки становятся все более важными. Обычно для получения питьевой воды путем опреснения морской воды и путем очистки слабоминерализованной воды используется гиперфильтрация, также называемая обратным осмосом, или нано- и ультрафильтрация. Для осуществления осмоса или для фильтрации воды и других жидкостей часто используются мембраны в форме мембранных элементов. Обычно в таких случаях используется технология спиральных мембран, при которой пленка мембраны наматывается на проницаемую трубу. Такие элементы с намотанной мембраной вводятся в прочный кожух, который выдерживает давления, возникающие в процессе работы, а именно, давления в диапазоне от 16 бар до 100 бар. В обычном таком кожухе, используемом в установках опреснения морской или слабоминерализованной воды, размещается несколько мембранных элементов, установленных в ряд и соединенных между собой. Кожухи для мембран, осуществляющих обратный осмос, могут иметь длину от 1 м до 7 м, и их диаметр должен обеспечивать установку в них мембранных элементов, имеющих диаметр 2,5, 4, 8 и 16 дюймов. При нанофильтрации, и особенно в случае ультрафильтрации, размеры могут изменяться в зависимости от области применения. В качестве примера мембранного элемента, который может использоваться для обратного осмоса, можно привести элемент, описанный в ЕР 0601301 В1.

Требования к кожухам, в которых размещаются мембранные элементы, достаточно высоки, поскольку работа происходит в условиях повышенного давления. Например, в отличие от линий нагнетания кожухи для мембран должны быть способны выдерживать повышенные нагрузки, поскольку рабочее давление, например, при обратном осмосе, составляет от 16 бар до 84 бар. Кроме того, цилиндр кожуха мембраны должен поглощать нагрузки, связанные с закрытыми концами, которые дополнительно накладываются на радиальные силы давления, особенно в концевых зонах. Также в отличие от линий нагнетания кожухи для мембран должны изготавливаться с более высокой точностью, чтобы можно было установить внутрь кожуха мембранный элемент. Таким образом, допуски на изготовление кожухов для мембран существенно меньше, и кожухи должны иметь практически круговое поперечное сечение и постоянный диаметр по всей длине. Для достижения такой высокой точности кожухи для мембран изготавливаются до настоящего времени большей частью вручную с калиброванными стальными оправками или с использованием калиброванных внутренних гильз.

Соответствующий способ раскрывается, например, в ЕР 0442457 В1. Способ, описанный в указанном документе, включает следующие шаги:

1. Подготовленные трубы-вкладыши нарезают на секции нужной длины и устанавливают на опорную оправку.

2. Затем элементы, нарезанные на секции нужной длины, зажимают на станке, на котором равномерно вращается внутренняя гильза. На трубу вручную накладывают стекловолокно, пропитанное полиамидным связующим, причем труба вращается станком. Труба вращается, пока на ней не сформируется несколько слоев наносимого материала, причем каретка, подающая материал, перемещается вперед/назад вдоль трубы. Масса, содержащая стекловолокно, отверждается на внутренней гильзе. Отверждение осуществляют с использованием УФ-излучения или в печи, в течение нескольких часов при вращении трубы. После отверждения кожуха мембраны его концы подрезают и полируют.

3. Дополнительно полиамидную композицию покрывают полимерной композицией, отверждаемой УФ-излучением, для придания кожуху привлекательного внешнего вида.

Хотя вышеописанный способ обеспечивает получение секций кожухов для мембраны, которые имеют практически постоянный диаметр по всей длине секции, без овальных участков, однако этот способ имеет малую производительность (сравнительно небольшое число изделий в день). Поскольку способ включает несколько операций, которые должны выполняться вручную, стоимость такого производства сравнительно высока. Различные операции содержат достаточный объем ручных работ, и они занимают много времени, связанного с усложненной обработкой тяжелых и громоздких частей. Кроме того, отдельные рабочие площадки занимают много места для транспортировки и хранения частей.

Следует также заметить, что при изготовлении соответствующих кожухов мембран необходимо обеспечить, чтобы находящаяся внутри труба, которая будет контактировать с очищенной водой, не содержала каких-либо веществ, вредных для здоровья, которые могли бы вымываться из трубы водой. Кроме того, весь кожух не должен пропускать свет и УФ-излучение, поскольку последнее может потенциально способствовать развитию водорослей или бактерий.

Более того, используемые до настоящего времени способы изготовления кожухов мембран должны обеспечивать получение трубчатых кожухов разной длины и диаметра в зависимости от установок, в которых используются фильтры, и их расположения. Соответственно, на складах должны храниться трубчатые кожухи мембран и элементы таких кожухов различных типов, длин и диаметров, предназначенные для различных уровней давления.

Для газопроводов или для водопроводов, которые прокладывают в земле, используют простые трубы для нагнетательных линий. Соответственно, к виду внешней поверхности таких труб предъявляются минимальные требования. Однако в случае с кожухами мембран к внешнему виду их поверхности предъявляются высокие требования. Их поверхность должна быть ровной и гладкой, насколько это возможно, и она должна выглядеть привлекательно. Таким образом, в отличие от труб нагнетательных линий привлекательный внешний вид кожухов мембран является обязательным требованием.

Целью изобретения является создание секции кожуха мембраны, которая может быть изготовлена экономично, с высокой точностью и хорошо выглядящей внешней поверхностью. Кроме того, секция кожуха мембраны не должна пропускать свет и УФ-излучение; она должна иметь внешнюю оболочку, защищающую от света и от действия климатических факторов, а внутренняя поверхность секции кожуха должна состоять из материала, который обеспечивает выполнение требований безопасности для здоровья, предъявляемых к питьевой воде и к воде, используемой для приготовления пищи. Конструкция кожуха мембраны должна обеспечивать возможность изготовления самых разных кожухов с использованием небольшого количества элементов. Элементы кожуха мембраны должны также обеспечивать легкость и простоту сборки кожуха, и в то же время должно обеспечиваться герметичное уплотнение концевых частей кожуха, а также поглощение радиальных и аксиальных сил, действующих при повышенном давлении.

Другой целью изобретения является создание способа производства, который обеспечивает экономичное изготовление больших количеств секций кожуха мембраны с минимальными уходами их параметров и в то же время с очень высокой точностью.

Цель изобретения достигается использованием цилиндрической секции кожуха мембраны, состоящей из внутреннего элемента, изготовленного из пластмассы, волоконной обмотки (слой материала, усиленного волокном) и оболочки, отличающейся тем, что:

- на внутренний элемент в качестве слоя материала, усиленного волокном, укладывают практически радиально обмотку из волокна, и

- слоем материала, усиленного волокном, окружают оболочку, которая содержит по меньшей мере два элемента, работающих на растяжение (далее "силовые элементы").

Другие варианты осуществления изобретения определяются зависимыми пунктами формулы или описываются ниже.

В соответствии с изобретением в материале, усиленном волокном, используется минеральное волокно, такое как, например, стекловолокно, базальтовое волокно, текстильное волокно или пластмассовое волокно, такое как, например, кевларовое волокно, углеродное волокно, полимерное или высокосшитое пластмассовое волокно или пластмассовое волокно с покрытием. Слой материала, усиленного волокном, предпочтительно покрывает всю поверхность внутреннего элемента, то есть, радиальная обмотка укладывается таким образом, что она закрывает эту поверхность.

В качестве внутреннего элемента предпочтительно используется внутренняя гильза или внутренний полый профиль. В наиболее предпочтительном варианте внутреннюю гильзу изготавливают из пластмассы с использованием экструзионного прессования. Внутренний полый профиль изготавливают предпочтительно способом пултрузии. Пултрузия, так же, как и экструзия, является непрерывным производственным процессом. В этом процессе волокна сначала протягивают через ванну с отверждаемым полимером, например, термореактивным полимером, таким как эпоксидная смола или полиэстер, и затем они отверждаются при протягивании через нагревательное устройство или через УФ-излучатель. Полый профиль, изготавливаемый способом пултрузии в соответствии с настоящим изобретением, может состоять, например, из тех же волокон, что и слой материала, усиленного волокном, причем волокна во внутреннем полом профиле направлены вдоль оси секции кожуха. В соответствии с изобретением могут также использоваться и другие внутренние элементы, которые изготавливаются традиционными способами, однако такие элементы будут менее предпочтительными.

Цилиндрическая секция кожуха мембраны предпочтительно состоит из следующих частей (элементов):

- внутренняя гильза, изготовленная из пластмассы способом экструзии;

- волоконная обмотка, которая содержит термопластичную матрицу на внутренней гильзе и может представлять собой слой материала, усиленного стекловолокном, с полипропиленовым покрытием, который прижимается к гильзе для формирования радиальной обмотки из волокон, например лента из стекловолокна, с термопластичной матрицей;

- оболочка, охватывающая слой материала, усиленного стекловолокном, которая создается с использованием экструзии и содержит по меньшей мере два силовых элемента; и

- концевые части, типа фланцев, которые прикрепляются на концах кожуха для установки конструкций торцевых крышек.

В одном из вариантов оболочка содержит полые части с выступами в форме полых (трубчатых) профилей, в которые могут вставляться продольные силовые элементы. Эти трубчатые профили также обеспечивают защиту силовых элементов от действия факторов окружающей среды. Например, полые профили используются для введения в них силовых элементов между слоем материала, усиленного минеральным волокном, и оболочкой. В другом варианте силовые элементы из минеральных и пластмассовых волокон также могут вводиться в процессе изготовления оболочки.

Самый верхний слой, который наносится на оболочку предлагаемого в изобретении элемента кожуха мембраны, предпочтительно состоит из акрилонитрилбутадиенстирольного каучука. Оболочка обеспечивает внешне привлекательную, ровную поверхность, придающую оптимальный внешний вид кожуху мембраны, а также обеспечивает хорошую защиту от УФ-излучения. В результате кожух мембраны становится непроницаемым для света и УФ-излучения. Кроме акрилонитрилбутадиенстирольного каучука в качестве материала оболочки могут использоваться и другие термопласты. Оболочка предпочтительно представляет собой слой пластмассы толщиной 2-4 мм, не имеющий разрывов.

Натяжные элементы в предлагаемом в изобретении кожухе мембраны предпочтительно представляют собой силовые стержни или силовые канаты. Эти силовые элементы предпочтительно изготавливаются из стали, высококачественной стали или из композитного материала, состоящего из волокна с термопластичной или термореактивной матрицей. В предпочтительном варианте осуществления изобретения в кожухе мембраны используются четыре силовых элемента, которые предпочтительно равномерно распределены по окружности оболочки и параллельны друг другу для обеспечения равномерного распределения действующих нагрузок. Для обеспечения однородности оболочки в предпочтительном варианте силовые элементы вводятся в полые профили в процессе изготовления оболочки. Полые профили для силовых элементов заключены между слоем материала, усиленного волокном, и оболочкой. Они могут быть изготовлены, например, из экструдированной пластмассы. В одном из вариантов оболочка представляет собой фасонный профиль, который уже содержит профилированные части, предназначенные для введения в них силовых элементов, и который формируется способом экструзии непосредственно на слое материала, усиленного минеральным волокном, в непрерывном технологическом процессе изготовления кожуха мембраны.

В соответствии с изобретением цилиндрическая (трубчатая) секция кожуха мембраны представляет собой трубчатую структуру, которая устойчива к действию высоких давлений и содержит, например, мембраны для осуществления фильтрации или осмоса.

Предлагаемую в изобретении цилиндрическую секцию кожуха мембраны предпочтительно изготавливают путем выполнения по меньшей мере следующих шагов, на которых:

1. Используя непрерывный процесс экструзии, изготавливают внутреннюю гильзу, предпочтительно из полипропилена без стекловолокна, и охлаждают.

2. Охлажденную гильзу, все еще находящуюся в установке экструзионного прессования, нагревают, пока ее поверхность не начнет плавиться.

3. Затем расплавленную поверхность гильзы радиально обматывают стекловолокном.

4. По окончании непрерывного процесса слой стекловолокна окружают слоем оболочки.

5. Далее в оболочку вставляют по меньшей мере два, предпочтительно четыре, силовых стержня, которые воспринимают продольные нагрузки.

Изготовление осуществляют, например, выполняя следующие шаги, на которых:

1. Используя непрерывный процесс экструзии, изготавливают внутреннюю гильзу из полипропиленового гомополимера с низкой вязкостью (скорость течения расплава - 0,25 г/10 мин) и затем ее охлаждают.

2. Охлажденную гильзу, все еще находящуюся в установке экструзионного прессования, нагревают, чтобы расплавилась только поверхность гильзы.

3. Расплавленную поверхность гильзы обматывают практически радиально стекловолокном с термопластичной матрицей или без нее, причем волокно сцепляется с расплавом поверхности гильзы.

4. По окончании непрерывного процесса на слой волокна наносят слой оболочки.

5. Далее, в оболочке или в профилированной оболочке формируют по меньшей мере два, предпочтительно четыре, полых профиля для силовых элементов, которые предназначены для поглощения нагрузок, действующих в продольном направлении.

Затем цилиндрическая секция кожуха мембраны, изготовленная вышеуказанным способом, может быть разрезана на части нужной длины.

После этого на предлагаемой в изобретении секции кожуха мембраны устанавливают концевые части вместе с силовыми элементами.

В одном из вариантов в качестве внутренней гильзы используются тонкостенные трубы, описанные в ЕР 0442457 В1. Внутренние гильзы, используемые в предлагаемой в изобретении цилиндрической секции кожуха мембраны или изготавливаемые в соответствии с изобретением, предпочтительно состоят из полиэтилена, полипропилена, полихлорвинила, полифениленоксида, полифениленоксида, модифицированного полиамидом, полифениленоксида, модифицированного полистиролом, акронитрилбутадиенстирольного полимера, поливинилиденфторидного полимера или других термопластов.

Цель изобретения достигается за счет использования способа изготовления цилиндрической секции кожуха мембраны, который включает по меньшей мере следующие шаги, на которых:

1. В непрерывном производственном процессе получают внутреннюю гильзу, которую обматывают радиально волокном, причем при изготовлении обмотанной внутренней гильзы предпочтительно выполняют следующие шаги:

а) используя непрерывный процесс экструзии, на экструзионной установке получают внутреннюю гильзу;

б) затем осуществляют постепенное охлаждение внутренней гильзы;

в) после этого снова нагревают охлажденную поверхность внутренней гильзы и, предпочтительно одновременно, внутреннюю гильзу по всей ее поверхности практически радиально обматывают волокном, предпочтительно стекловолокном, в частности стекловолоконным ровингом или стекловолоконными лентами, которые удерживаются полипропиленовой матрицей и сцепляются с материалом внутренней гильзы; и

г) затем полученную заготовку охлаждают ниже температуры размягчения внутренней гильзы.

2. На внутреннюю гильзу, обмотанную волокном, наносят оболочку или профилированную оболочку, в которой имеются по меньшей мере два силовых элемента или по меньшей мере два полых профиля, в которые можно вставить эти силовые элементы.

На шаге 1в) волокна соединяются с поверхностью внутренней гильзы в результате соединения в расплаве материала гильзы с волокнами или соединения в расплаве материала гильзы за счет пропитывания ровинга термопластичным материалом.

Оболочку или профилированную оболочку предпочтительно изготавливают на той же установке, на которой выполняют экструзию внутренней гильзы и ее обмотку, и так же, используя непрерывный производственный процесс. После этого в полые профили, сформированные в оболочке, вставляют силовые элементы, которые соединяются с концевыми частями кожуха мембраны, если они не были уже установлены непосредственно в процессе изготовления кожуха мембраны. Если в качестве силовых элементов используются стальные стержни, то концы полых профилей герметизируют, чтобы предотвратить коррозию стержней.

В менее предпочтительном варианте цилиндрические секции кожуха мембраны нарезают после выполнения непрерывного производственного процесса по п.1 на части требуемой длины (перед нанесением оболочки).

В наиболее предпочтительном варианте трубчатые секции кожуха мембраны нарезают на части длиной от 1 м до 12 м, предпочтительно порядка 12 м. В одном из вариантов силовые элементы, в частности жгуты волокон, вводят между слоем материала, усиленного волокном, и оболочкой. В другом варианте полые профили, предназначенные для введения силовых элементов, могут быть изготовлены путем экструзии непосредственно на слое материала, усиленного волокном.

Затем расплавленную поверхность гильзы обматывают радиально волокном. Для этого предпочтительно используется стекловолокно, из которого сформированы ленты, склеивающиеся с полипропиленом при повышении температуры до 230°С. Особенностью этой операции является то, что в результате радиальной обмотки внутренней гильзы волокном достигается высокая прочность в радиальном направлении, и, таким образом, не требуется такое большое количество диагональных слоев, как в известных конструкциях кожухов мембран, которое влечет за собой существенное увеличение расхода материала и, соответственно, гораздо более высокую стоимость.

В качестве волокна, которое используется для цилиндрической секции кожуха мембраны, предлагаемого в изобретении, или волокна, которое используется в предлагаемом в изобретении способе, предпочтительно используется стекловолокно или ровинг из стекловолокна (стекловолокно, склеенное с термопластом для формирования стекловолоконных лент), причем второй вариант является более предпочтительным. В этом случае волоконный слой состоит из стекловолоконного ровинга, который предпочтительно предварительно обрабатывается, пропитывается термопластичным клеевым составом для формирования лент. Термопластичный материал предпочтительно представляет собой материал, который состоит из термоклеевого соединения (так в оригинале) с материалом, который выбран для изготовления внутренней гильзы и оболочки.

Силы давления действуют в трубе нагнетательной линии в радиальном и продольном направлениях. Причем силы, действующие на радиальную обмотку, превышают силы, действующие на концевые части трубы. На минеральное волокно радиальной обмотки действует усилие растяжения. Обычное стекловолокно типа Е имеют предел прочности на разрыв, в 5-6 раз превышающий предел прочности на разрыв обычной стали, то есть кольцевая обмотка обеспечивает очень высокую прочность в отношении растягивающих нагрузок. В случае кожухов мембран, используемых для опреснения морской воды, при обычном рабочем давлении, равном 84 бар, и коэффициенте безопасности, равном 6, предлагаемый в настоящем изобретении кожух мембраны обеспечивает заметный выигрыш по сравнению с традиционными кожухами со спиральной обмоткой, поскольку в случае предлагаемого в изобретении кожуха требуемые рабочие давления обеспечиваются при меньшей толщине обмотки.

Поскольку в предлагаемые в изобретении элементы кожуха должны вводиться мембранные или фильтрующие элементы, то при изготовлении элементов кожуха должна выдерживаться высокая точность внутреннего диаметра, а именно, допуски для внутреннего диаметра 202 мм составляют +/- 0,2 мм и допуски для внутреннего диаметра 406 мм составляют +/- 0,3 мм. Кроме того, трубчатые элементы в соответствии с настоящим изобретением не должны быть овальными, поскольку это может приводить к серьезным проблемам при введении и извлечении мембран/фильтров. Для достижения такой точности и однородности изделий экструзионный пресс должен работать со скоростью выхода заготовки порядка 0,5-1 м/мин при изготовлении внутренней гильзы диаметром 8 дюймов. Такая скорость обеспечивает на небольшом расстоянии необходимое время нахождения, давления на расплав, его охлаждения, вывода и в особенности калибровки гильзы без возникновения напряжений в материале, так что изготовленная секция кожуха мембраны не будет подвергаться деформации при последующем плавлении его поверхности и обмотке волокном. В предпочтительном варианте поверхность внутренней гильзы расплавляется на небольшую глубину. Как известно, скорости работы линий по изготовлению обычных труб составляют 5 м/мин и выше.

При производстве с использованием обычных ручных операций, как правило, изготавливают примерно 25 секций кожухов мембраны длиной 6 м ежедневно (24 часа), и эта производительность зависит от давления, на которое должны быть рассчитаны изготавливаемые секции. Неожиданно было обнаружено, что предлагаемый в настоящем изобретении способ обеспечивает производительность порядка 120-250 секций кожухов мембраны в сутки, причем качество и точность получаемых изделий практически не изменяется.

Другая цель изобретения относится к секции кожуха мембраны с боковыми патрубками, которая состоит из внутреннего элемента, например, внутренней гильзы, на которую намотано волокно, предпочтительно стекловолокно, и оболочки, изготовленной литьем под давлением, отличающейся тем, что:

- внутренний элемент изготовлен из пластмассы, и на него исключительно радиально намотано волокно, предпочтительно вышеописанный стекловолоконный ровинг, и

- между оболочкой, изготовленной литьем под давлением, и слоем материала, усиленного волокном, введены по меньшей мере два силовых элемента.

Боковые патрубки в соответствии с изобретением либо являются частями отдельных фланцев трубы, либо выполнены в форме отдельных элементов. В традиционных кожухах мембраны для бокового ввода линии в стенке кожуха сверлятся отверстия, места для которых предварительно усиливаются. Поэтому боковые патрубки в соответствии с изобретением обеспечивают большую универсальность применения без необходимости соответствующего усиления кожуха мембраны.

Конструкция секции кожуха мембраны с боковыми патрубками в соответствии с настоящим изобретением в целом соответствует вышеописанной конструкции предлагаемой в изобретении цилиндрической секции кожуха мембраны. Однако, поскольку цилиндрическая конструкция кожуха мембраны служит исключительно для размещения в ней мембранного элемента, то боковые патрубки обеспечивают радиальное направление потока в мембранный элемент или фильтр, или же они обеспечивают поступление и выход жидкостей в боковом направлении. Отдельные элементы секции кожуха мембраны с боковыми патрубками, а именно, внутренняя гильза, слой материала, усиленного минеральным волокном, и оболочка, изготовленная литьем под давлением, в целом соответствуют описанию, приведенному выше для цилиндрических секций кожуха мембраны.

Секцию кожуха мембраны с боковыми патрубками в соответствии с изобретением предпочтительно изготавливают с использованием способа, содержащего следующие шаги:

- изготовление внутренней гильзы способом литья под давлением,

- осуществление радиальной обмотки внутренней гильзы минеральным волокном и

- формирование оболочки, охватывающей слой материала, усиленного минеральным волокном, способом литья под давлением.

Предлагаемые в настоящем изобретении секции кожуха мембраны и элементы с боковыми патрубками могут быть собраны для формирования кожуха мембраны. Сборный кожух мембраны, в который вставляют мембрану, содержит по меньшей мере следующие элементы:

- одну или несколько цилиндрических секций кожуха мембраны в соответствии с настоящим изобретением;

- дополнительно одну или несколько секций кожуха мембраны с боковыми патрубками в соответствии с настоящим изобретением;

- дополнительно соединительную арматуру для бокового ввода/вывода потока, поплавковые клапаны и другую арматуру;

- две концевые части или два концевых фланца кожуха мембраны, которые удерживаются силовыми элементами; и

- по меньшей мере два узла крышки (самоуплотняющиеся).

Достоинством применения предлагаемого в изобретении элемента кожуха мембраны является то, что кожух является сборной конструкцией. Предлагаемый в изобретении способ обеспечивает возможность экономичного производства секций кожуха мембраны для двух уровней давления: 31 бар и 84 бар. Поскольку цилиндрические секции кожуха мембраны могут быть нарезаны на части разной длины, то больше нет необходимости поддерживать складские запасы секций кожуха мембраны разной длины, предназначенных для работы при разных давлениях, а достаточно хранить трубы максимальной длины 7 м для двух уровней давления. Кроме того, для получения целого кожуха мембраны в самом простом варианте теперь необходима только соединительная арматура и узлы торцевых крышек, которые одинаковы для обеих систем. В результате существенного уменьшения номенклатуры частей, которые необходимо хранить, наличный запас может быть резко сокращен.

Предлагаемые в настоящем изобретении секции кожуха мембраны и секции кожуха мембраны, которые изготавливаются с использованием предлагаемого в настоящем изобретении способа, обладают тем достоинством, что толщина цилиндрических трубчатых секций может варьироваться путем изменения толщины радиальной обмотки. Причем радиальная обмотка в то же время обеспечивает высокую прочность и постоянство характеристик, поскольку на всех частях элемента кожуха мембраны обеспечивается слой волокна одной толщины. В результате использования радиальной обмотки кожух мембраны без каких-либо дополнительных средств может выдерживать все возникающие радиальные силы. Поглощение сил, действующих в продольном направлении, обеспечивается силовыми элементами, расположенными в оболочке.

Предлагаемый в изобретении кожух мембраны предпочтительно может использоваться в областях нанофильтрации, ультрафильтрации, ионного обмена и обратного осмоса/гиперфильтрации. Для осуществления фильтрации или обратного осмоса в кожух мембраны вставляют мембранный элемент. Если конечные части/фланцы кожуха мембраны заменяются диафрагмами, изготовленными литьем под давлением, то можно получать резервуары или контейнеры, используя секции кожуха мембраны в соответствии с изобретением. Их можно заполнять подходящими ионообменными материалами, например ионообменными смолами, для осуществления ионного обмена.

Изобретение объясняется с использованием примеров, иллюстрированных на прилагаемых фигурах чертежей. На чертежах показано:

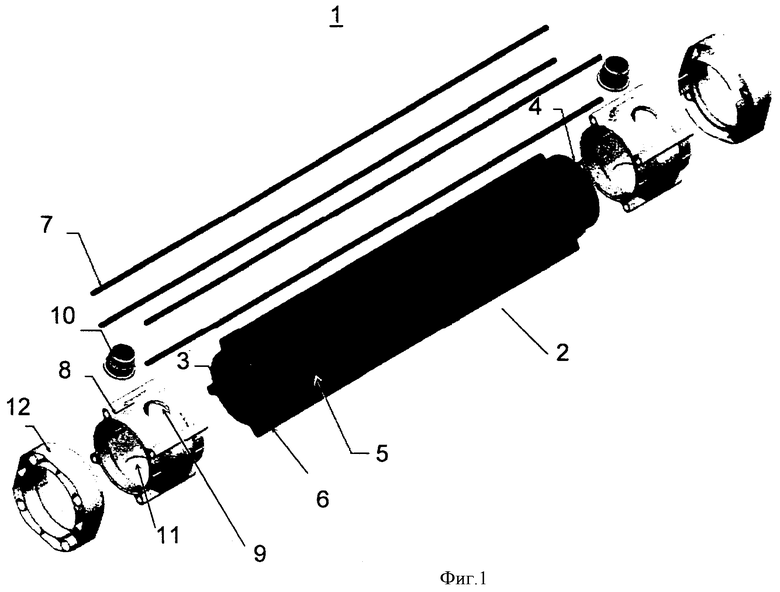

фигура 1 - вид разобранного кожуха мембраны, предлагаемого в настоящем изобретении;

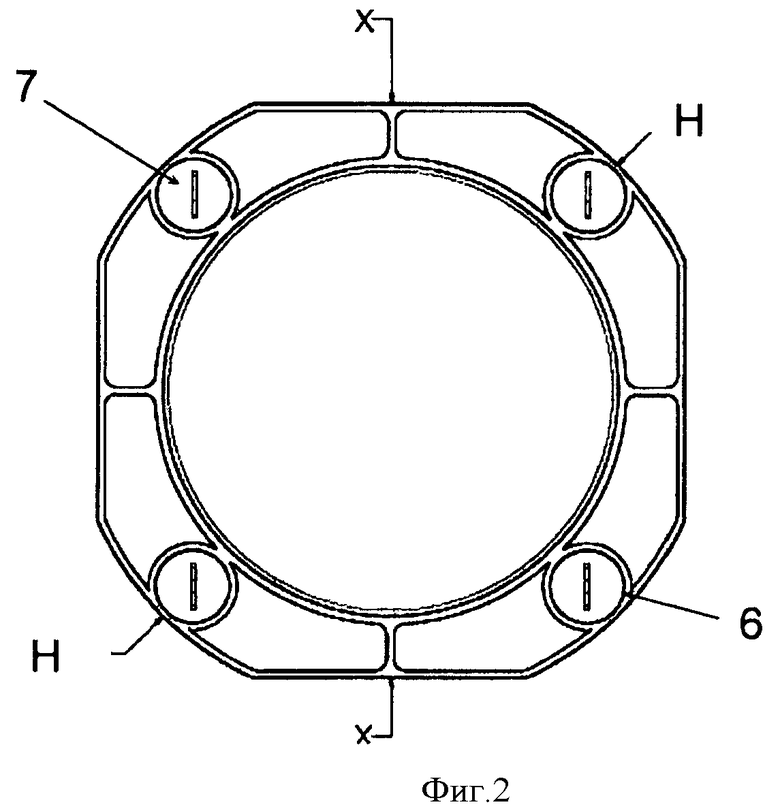

фигура 2 - вид поперечного сечения кожуха мембраны, представленного на фигуре 1, в зоне фланца;

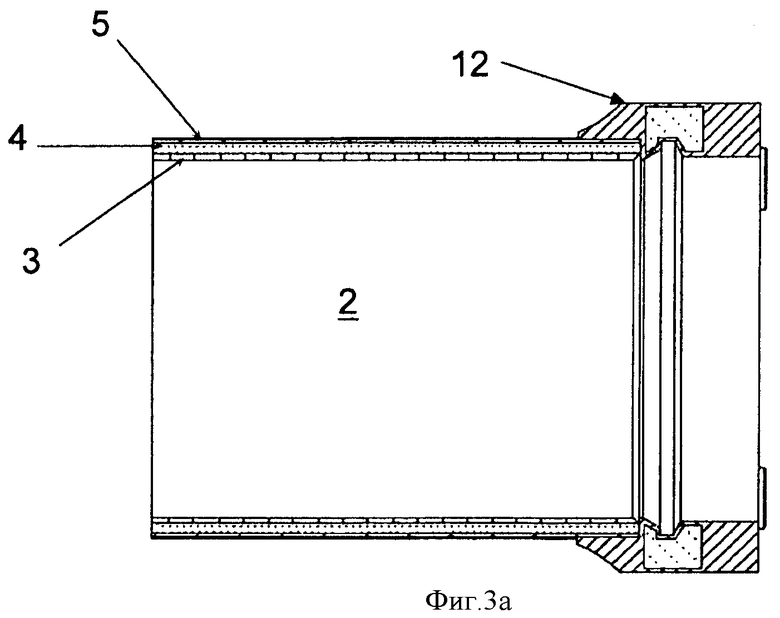

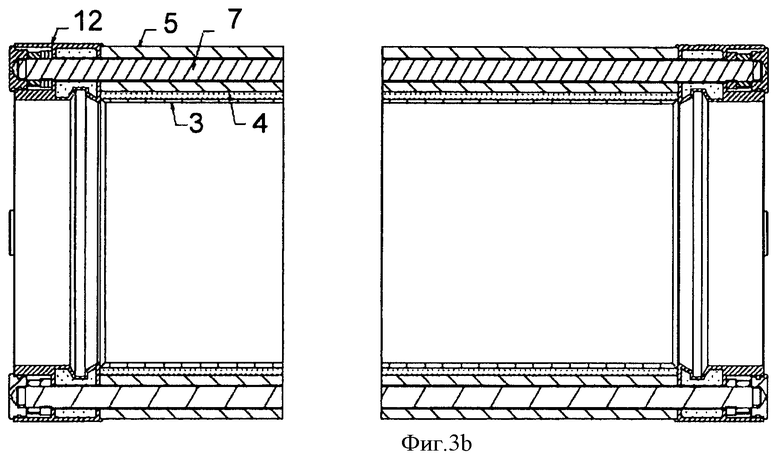

фигуры 3а, b - вид продольного сечения кожуха мембраны, представленного на фигуре 1.

Как можно видеть на фигуре 1, центральной частью кожуха 1 мембраны, предлагаемого в настоящем изобретении, является цилиндрическая секция 2 кожуха. Цилиндрическая секция 2 содержит в качестве внутреннего слоя внутреннюю гильзу 3 и слой 4 материала, усиленного волокном. Оболочка 5 покрывает слой 4 материала, усиленного волокном. В оболочке 5 имеются четыре профиля 6, разнесенных по его поверхности. В отверстия этих профилей вставляют силовые стержни 7. На обоих концах элемента 2 кожуха мембраны имеются элементы 8 с боковыми патрубками. В этих элементах 8 имеются отверстия 9, в которые вставляют боковые патрубки 10. Кроме отверстий 9 имеются углубления 11, разнесенные по окружности элемента 8 с боковыми патрубками, которые намечают места сверления дополнительных отверстий, в которые также можно будет вставить патрубки 10. Кроме того, кожух 1 мембраны снабжен двумя фланцами 12, которые устанавливаются на концах кожуха 1 мембраны и на которых закрепляются четыре силовых стержня 7. Торцевые крышки, закрывающие кожух мембраны с обоих концов, здесь не показаны.

На фигуре 2 приведен вид сверху кожуха мембраны, представленного на фигуре 1, в зоне фланца 12. Четыре силовых стержня 7 проходят в полостях полых профилей 6.

На фигуре 3а приведен вид продольного сечения кожуха мембраны по линии Х-Х фигуры 2. В средней зоне расположена цилиндрическая секция 2 кожуха мембраны, который состоит из внутренней гильзы 3, слоя 4 материала, усиленного волокном, и оболочки 5. Секция кожуха мембраны заканчивается фланцем 12. Вид другого продольного сечения через кожух мембраны по линии Н-Н показан на фигуре 3b. Над внутренней гильзой 3 и слоем 4 материала, усиленного волокнами, расположена оболочка 5 с полым профилем 6. Натяжные стержни 7, проходящие в полых профилях 6, прикреплены к фланцу 12 и обеспечивают поглощение сил, растягивающих конструкцию в продольном направлении.

Перечень ссылочных обозначений частей

1 Кожух мембраны

2 Цилиндрическая секция кожуха мембраны

3 Внутренняя гильза

4 Слой материала, усиленного волокном

5 Оболочка

6 Полый профиль

7 Натяжные стержни

8 Элементы с боковыми патрубками

9 Отверстия

10 Боковые патрубки

11 Углубления

12 Фланцы/Концевые части кожуха мембраны.

Изобретение относится к сборному кожуху мембраны, элементам секций кожуха мембраны и к способу их изготовления. Цилиндрическая секция кожуха мембраны содержит внутренний элемент, на которой сформирована радиальная обмотка из волокна, волоконную обмотку и помещенную на слой волокна оболочку, содержащую по меньшей мере два продольных силовых элемента. Способ изготовления включает изготовление внутренней гильзы, на которую наматывают радиально волокно, с использованием непрерывного производственного процесса, и установку оболочки, содержащей по меньшей мере два введенных продольных силовых элемента или профиль оболочки, в который впоследствии вводят продольные силовые элементы. Обеспечивается высокая прочность в отношении как радиальных, так и продольных нагрузок, высокая точность и постоянство характеристик изделий и возможность использования в областях нанофильтрации, ультрафильтрации, ионного обмена и обратного осмоса. 7 н. и 13 з.п. ф-лы, 5 ил.

1. Цилиндрическая секция кожуха мембраны, содержащая внутренний элемент, волоконную обмотку и оболочку, отличающаяся тем, что она содержит

сформированную на внутреннем элементе радиальную обмотку из волокна и

помещенную на слой волокна оболочку, содержащую по меньшей мере два продольных силовых элемента.

2. Секция кожуха мембраны по п.1, отличающаяся тем, что в качестве волокна для слоя материала, усиленного волокном, использовано минеральное волокно, текстильное волокно или пластмассовое волокно, предпочтительно стекловолокно.

3. Секция кожуха мембраны по п.1 или 2, отличающаяся тем, что внутренний элемент представляет собой внутреннюю гильзу или внутренний полый профиль.

4. Секция кожуха мембраны по п.3, отличающаяся тем, что внутренняя гильза изготовлена с использованием экструзии, а внутренний полый профиль изготовлен с использованием пултрузии.

5. Секция кожуха мембраны по п.1 или 2, отличающаяся тем, что оболочка содержит полые профили, в которых размещены силовые элементы.

6. Секция кожуха мембраны по п.5, отличающаяся тем, что полые профили для силовых элементов или сами силовые элементы заключены между слоем материала, усиленного минеральным волокном, и оболочкой.

7. Секция кожуха мембраны по п.5, отличающаяся тем, что силовые элементы представляют собой силовые стержни, изготавливаемые предпочтительно из металла, или силовые канаты, изготавливаемые предпочтительно из стекла, кевлара или углеродного волокна, и/или секция кожуха мембраны содержит четыре силовых элемента.

8. Секция кожуха мембраны по п.1 или 2, отличающаяся тем, что слой волокна выполнен из стекловолокна предпочтительно в форме стекловолоконного ровинга, пропитанного термопластичным материалом, или без такой пропитки.

9. Секция кожуха мембраны по п.3, отличающаяся тем, что внутренняя гильза изготовлена из полиэтилена, полипропилена, полихлорвинила, полифениленоксида, полифениленоксида, модифицированного полиамидом, полифениленоксида, модифицированного полистиролом, акронитрилбутадиенстирольного полимера, поливинилиденфторидного полимера или других термопластов.

10. Способ изготовления цилиндрической секции кожуха мембраны, включающий по меньшей мере следующие стадии:

- изготовление внутренней гильзы, на которую наматывают радиально волокно, с использованием непрерывного производственного процесса;

- установку оболочки, содержащей по меньшей мере два введенных продольных силовых элемента или профиль оболочки, в который впоследствии вводят продольные силовые элементы.

11. Способ по п.10, отличающийся тем, что на первой стадии последовательно получают внутреннюю гильзу путем экструзии,

- охлаждают внутреннюю гильзу,

- нагревают поверхность внутренней гильзы до ее расплавления и, предпочтительнее в этот момент, внутреннюю гильзу обматывают радиально по всей поверхности волокном, предпочтительнее стекловолоконным ровингом или стекловолоконными лентами, которые соединяются с материалом гильзы, и

- полученную заготовку охлаждают ниже температуры размягчения внутренней гильзы.

12. Способ по п.10 или 11, отличающийся тем, что внутреннюю гильзу, которую обматывают волокном, заключают в оболочку, используя непрерывный технологический процесс, причем оболочку формируют из дополнительного слоя термопластичного материала, предпочтительно из акронитрилбутадиенстирола или из полипропилена.

13. Способ по п.10 или 11, отличающийся тем, что между слоем материала, усиленного волокном, и оболочкой вводят экструдированные полые профили для введения в них силовых элементов.

14. Способ изготовления цилиндрической секции кожуха мембраны, включающий получение секции кожуха мембраны по одному из пп.1-9 способом по одному из пп.10-13.

15. Способ по одному из пп.10 или 11, отличающийся тем, что оболочку и/или профиль оболочки получают путем непрерывной экструзии.

16. Цилиндрическая секция кожуха мембраны, состоящая из внутренней гильзы, на которую намотано волокно, и оболочки, полученной литьем под давлением, и имеющая боковые патрубки, отличающаяся тем, что

- внутренняя гильза изготовлена из пластмассы и обмотана радиально волокном, и

- между оболочкой, изготовленной литьем под давлением, и слоем волокна введены по меньшей мере два силовых элемента.

17. Цилиндрическая секция кожуха мембраны по п.16, отличающаяся тем, что в качестве волокна используется стекловолокно и/или внутренняя гильза изготовлена из полиэтилена, полипропилена, полихлорвинила, полифениленоксида, полифениленоксида, модифицированного полиамидом, полифениленоксида, модифицированного полистиролом, акронитрилбутадиенстирола, поливинилиденфтора или других термопластов.

18. Способ изготовления цилиндрической секции кожуха мембраны по одному из пп.16 и 17, в котором в процессе изготовления выполняют следующие стадии:

- изготавливают внутреннюю гильзу путем литья под давлением,

- осуществляют радиальную обмотку внутренней гильзы волокном и

- изготавливают оболочку, охватывающую слой волокна, путем литья под давлением.

19. Сборный кожух мембраны, содержащий следующие части

- по меньшей мере одну секцию кожуха мембраны по одному из пп.1-9,

- по меньшей мере две концевые части или два концевых фланца для крепления силовых элементов,

- по меньшей мере два самоуплотняющихся узла крышки,

- дополнительно одну или несколько секций с боковыми патрубками по одному из пп.16 или 17 и

- дополнительно соединительную арматуру для бокового ввода/вывода потока, поплавковые клапаны или другую арматуру.

20. Применение секции кожуха мембраны по одному из пп.1-9 в качестве секции кожуха мембраны или контейнера/резервуара, предназначенных для осуществления нанофильтрации, ультрафильтрации, ионного обмена или обратного осмоса.

| Способ получения вяжущего для дорожных покрытий | 1976 |

|

SU601301A1 |

| DE 3639932 А1, 01.06.1988 | |||

| US 4600512 А, 15.07.1986 | |||

| US 5595651 А, 21.01.1997 | |||

| МОДУЛЬНАЯ СИСТЕМА ФИЛЬТРАЦИИ | 1997 |

|

RU2162730C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2182845C1 |

| МЕМБРАННЫЙ МОДУЛЬ | 1992 |

|

RU2060802C1 |

Авторы

Даты

2012-12-27—Публикация

2008-04-08—Подача